Способ изготовления изделия из нержавеющей стали - RU2563611C2

Код документа: RU2563611C2

Чертежи

Описание

Настоящее изобретение относится к способу изготовления проволочного изделия из двухфазной нержавеющей стали.

Предпосылки к созданию изобретения

Двухфазные нержавеющие стальные сплавы имеют микроструктуру, состоящую из 45-65% аустенита и 35-55% феррита. Двухфазная структура препятствует росту зерен, а малый размер зерен способствует очень высокой прочности двухфазных нержавеющих стальных сплавов. Известно, что по сравнению с проволочными изделиями из аустенитной нержавеющей стали проволочные изделия из двухфазной нержавеющей стали имеют превосходную стойкость к коррозии и высокую механическую прочность в комбинации с хорошими усталостными характеристиками и, таким образом, пригодны для изготовления пружин для использования, например, в морской воде.

Производственный цикл для проволочных изделий из двухфазной нержавеющей стали начинается с отожженного или не отожженного тонкого прутка диаметром 5,5-12 мм. Этот пруток протравливают в хлористоводородной кислоте для удаления окалины и на поверхность прутка наносят носитель, обычно гидратированный натрий, для облегчения вытяжки. Затем пруток подвергают холодному волочению в несколько этапов уменьшения диаметра для получения проволоки окончательного размера. Для получения окончательных размеров менее 2,5 мм обычно требуется промежуточный этап отжига. Полученное конечное проволочное изделие можно использовать, например, в качестве пружины в тех случаях, когда требуется высокая стойкость к коррозии.

Однако для некоторых вариантов применения, где на конечное изделие действует высокоциклические усталостные и высокодинамические напряжения, например, как в пружинах для инжекционных насосов, желательно улучшить усталостные характеристики проволочных изделий из двухфазной нержавеющей стали. Хорошо известный производственный цикл для проволочных изделий из обычной аустенитной нержавеющей стали и из дисперсионно-твердеющей нержавеющей стали с улучшенными усталостными характеристиками содержит этап машинной зачистки, в результате которого повышается качество поверхности конечного изделия, и, следовательно, сокращается количество точек инициации трещин, и повышается сопротивление усталости. Производственный процесс подвергнутых зачистке проволочных изделий из аустенитной нержавеющей стали содержит помимо этапов, перечисленных выше, применяемых для получения проволочных изделий из двухфазной нержавеющей стали, этап машинной зачистки с использованием зачистной матрицы, выполняемый перед этапом волочения в окончательный размер, и дополнительный этап травления, выполняемый после зачистки, с использованием печи с солевой ванной, светлое травление, хлористоводородной кислотой и нанесение несущего покрытия. Однако из-за особых свойств проволоки из двухфазной нержавеющей стали, таких как высокая механическая прочность и комбинации аустенита с ферритом, процесс зачистки оказалось трудно включить в цикл производства проволоки из двухфазной нержавеющей стали. Ферритная фаза имеет тенденцию налипать на зачистную матрицу, а аустенитная фаза является прочной и твердой, что приводит к сильному износу инструмента и плохому излому стружки. Даже в отожженном состоянии, когда зерна нержавеющего стального сплава обычно имеют увеличенные размеры, размер зерен двухфазного нержавеющего стального сплава так мал, что в комбинации с химическим составом дает очень твердый материал. Таким образом, свойства двухфазного нержавеющего стального сплава затрудняют зачистку тонкого прутка из такой стали.

Краткое описание изобретения

Таким образом, целью настоящего изобретения является создание способа изготовления проволочного изделия из двухфазной нержавеющей стали, обладающего улучшенной усталостной прочностью по сравнению с проволочными изделиями из двухфазной нержавеющей стали, полученными известными способами. Эта цель достигается с помощью способа изготовления проволочного изделия из двухфазной нержавеющей стали, заготовкой для которого служит тонкий пруток, содержащего этапы, при которых: придают шероховатость поверхности тонкого прутка; наносят несущее покрытие на поверхность тонкого прутка; зачищают тонкий пруток, используя зачистную матрицу, содержащую твердый сплав; придают шероховатость поверхности тонкого прутка; наносят несущее покрытие на поверхность тонкого прутка и подвергают тонкий пруток волочению до окончательного размера. На этапе зачистки применяемая зачистная матрица, имеющая угол η фаски на передней поверхности 10-30°, передний угол γ 10-25°, задний угол α 3-10°, ширину w фаски на передней поверхности 0,1-0,5 мм и радиус округления режущей кромки 0,02-0,08 мм. Способ по настоящему изобретению позволяет получить зачищенное проволочное изделие из двухфазной нержавеющей стали. Используя способ по настоящему изобретению, количество дефектов поверхности в готовом проволочном изделии из двухфазной нержавеющей стали можно существенно уменьшить по сравнению с проволочными изделиями из двухфазной нержавеющей стали, полученными известными способами, что дает повышенную усталостную прочность.

Краткое описание чертежей

Фиг. 1 - схематическое изображение процесса зачистки.

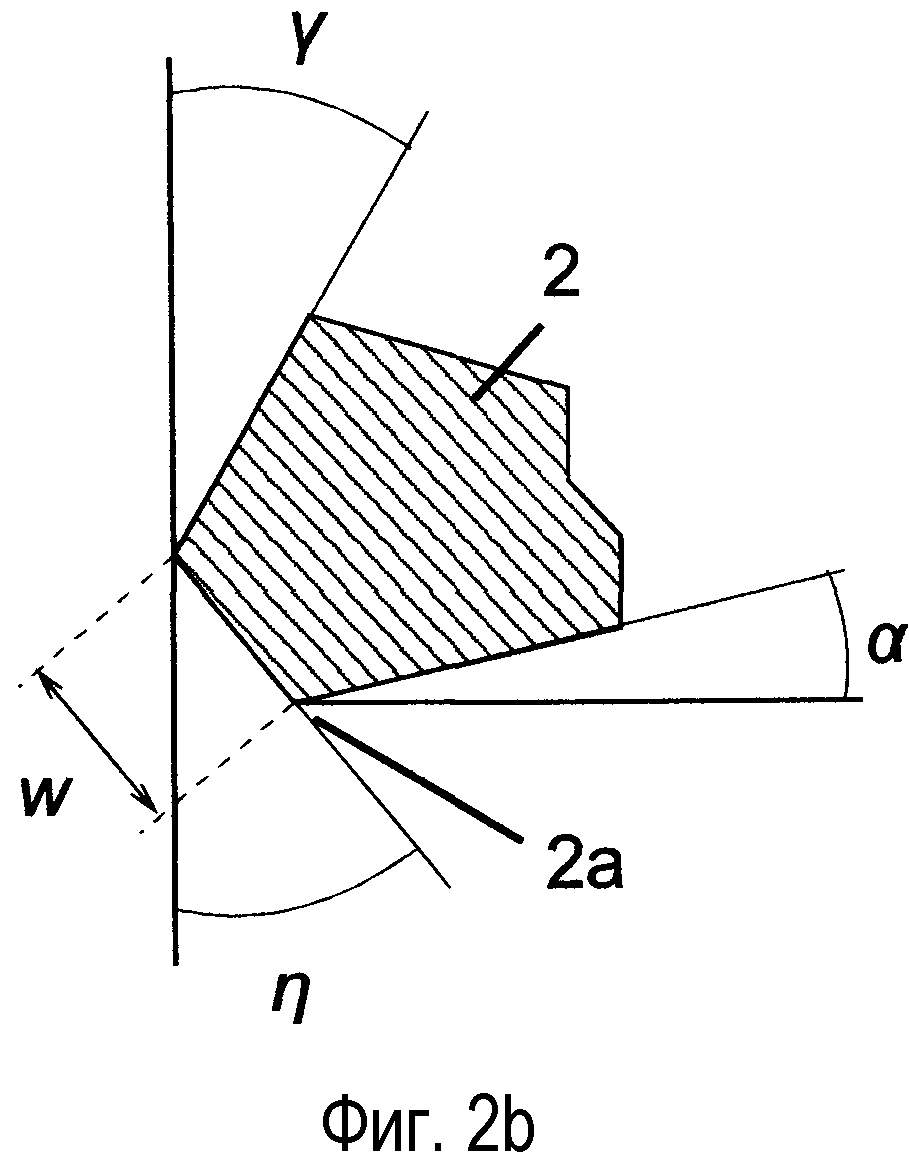

Фиг. 2а-2b - схематическое изображение зачистной матрицы.

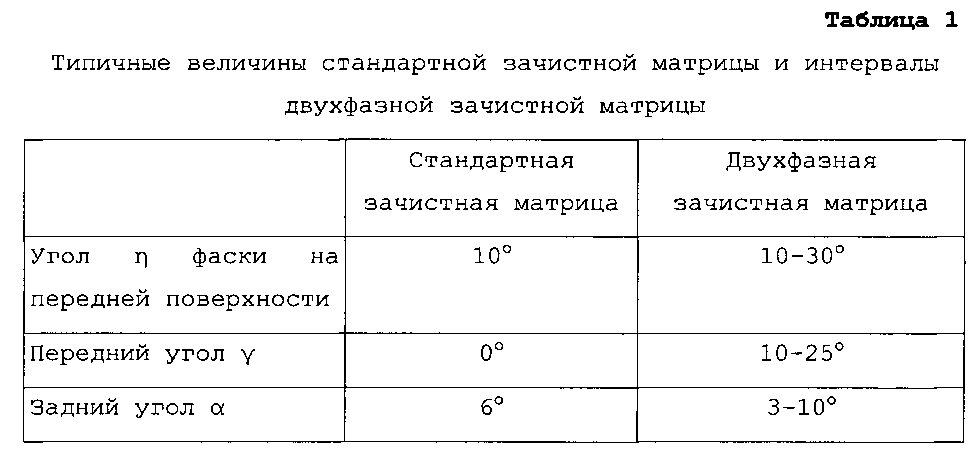

Фиг. 3а-3с - результаты испытаний вихревыми токами.

Подробное описание

Заготовкой для способа изготовления проволочного изделия из двухфазной нержавеющей стали по настоящему изобретению, далее именуемого изделие из зачищенной двухфазной проволоки, является тонкий пруток из двухфазной нержавеющей стали диаметром 5,5-12 мм, который может быть подвергнут или не подвергнут отжигу. Отжиг обычно дает увеличенный размер зерен и более мягкий материал. Однако для тонкого прутка из двухфазной нержавеющей стали эффект отжига пренебрежимо мал и поэтому можно использовать оба типа материала.

Способ по настоящему изобретению содержит следующие этапы:

- Придают шероховатость поверхности тонкого прутка, предпочтительно, протравливая его хлористоводородной кислотой, особенно, если на поверхности тонкого прутка имеется окалина, возникшая в результате отжига. Этот этап может комбинироваться с более интенсивным протравливанием в печной соляной ванне и со светлым травлением. Однако, в качестве альтернативы травлению можно применять и механические способы придания шероховатости поверхности.

Наносят на поверхность прутка несущее покрытие, предпочтительно гидратированный борат натрия.

- Зачищают поверхностный слой, используя зачистную матрицу. Процесс зачистки схематически показан на фиг. 1 (не в масштабе). Перед зачистной матрицей предпочтительно расположена вытяжная матрица для выпрямления и направления тонкого прутка (1) в зачистную матрицу (2). Во время операции волочения диаметр тонкого прутка немного уменьшается. Приблизительно 0,2-0,5 мм диаметра прутка во время операции зачистки срезается. Для уменьшения трения во время волочения используют смазку, предпочтительно на основе стеарата кальция, а на вытянутую проволоку и на зачистную матрицу распыляют эмульсию для снижения трения и охлаждения матрицы во время зачистки. Для зачистной матрицы нужно использовать твердый спеченный карбид, предпочтительно материал, относящийся к классу ISO Р10. Зачистная матрица имеет угол η фаски на передней поверхности, задний угол α, передний угол γ, ширину w фаски на передней поверхности и радиус округления режущей кромки. На фиг. 2а схематически показано сечение зачистной матрицы. На фиг. 2b показан увеличенный фрагмент, обведенный кругом на фиг. 2а, показывающий другими углами матрицы и ширину передней поверхности. Чертежи выполнены не в масштабе.

Угол η фаски на передней поверхности влияет на усилие срезания стружки (3). Увеличенный угол делает инструмент более стабильным и менее подверженным износу, но в то же время утяжеляет процесс срезания стружки, создавая увеличенные касательные напряжения и силы резания, в результате чего повышается температура. Повышенная температура передней поверхности сокращает срок службы инструмента. Угол фаски на передней поверхности в основном влияет на ту часть инструмента, которая расположена близко к режущей кромке. Для того чтобы придать режущей кромке максимально возможную прочность и одновременно минимизировать теплоту, генерируемую во время процесса зачистки, угол фаски на передней поверхности должен составлять по меньшей мере 10° и максимум 30°. Согласно настоящему изобретению угол η фаски на передней поверхности составляет 10-30°, предпочтительно 15-20°.

Задний угол α влияет на поверхность зачищенной проволоки. Чем больше этот угол, тем меньшее влияние на поверхность оказывает давление сил резания. Для того чтобы минимизировать контактное давление и тем самым генерируемую теплоту, задний угол должен составлять по меньшей мере 3° или более. Однако увеличение этого угла приводит к ускорению износа кромки и, следовательно, увеличению влияния сил резания на зачищенную поверхность. Большой задний угол также создает кромку, более подверженную окрашиванию, что выводит инструмент из строя. Для того чтобы получить как можно более прочную режущую кромку, задний угол не должен превышать 10°. Согласно настоящему изобретению задний угол α составляет 3-10°, предпочтительно 5-7° и еще более предпочтительно приблизительно 6°.

Ширина w фаски на передней поверхности, также как и угол фаски на передней поверхности, влияет на усилие срезания стружки. Для того чтобы режущая кромка была как можно более прочной и одновременно для минимизации теплоты, генерируемой во время процесса зачистки, ширина фаски на передней поверхности должна быть по меньшей мере 0,1 мм, чтобы увеличить прочность режущей кромки и максимум 0,5 мм, чтобы температура передней поверхности держалась на приемлемом уровне. Согласно настоящему изобретению ширина w фаски на передней поверхности составляет 0,1-0,5 мм, предпочтительно приблизительно 0,3 мм.

Кроме того, на усилие срезания стружки влияет передний угол γ. Большой передний угол снижает стабильность инструмента и делает его более подверженным износу, но в то же время делает процесс стружкообразования более плавным, обеспечивая меньшие касательные напряжения и усилия резания. Передний угол управляет сходом и рифлением стружки. Больший положительный передний угол дает более рифленую стружку. Для оптимизации схода стружки и в то же время для минимизации теплоты, генерируемой при резании, передний угол должен составлять по меньшей мере 10°. Однако для зачистной матрицы передний угол не должен превышать 25°, чтобы сохранить стабильность и уменьшить износ. Согласно настоящему изобретению передний угол γ составляет 10-25°, предпочтительно 10-20° или еще более предпочтительно приблизительно 15°.

Комбинация угла η фаски на передней поверхности, ширины w фаски на передней поверхности и переднего угла γ определяет полное поглощение энергии процессом стружкообразования и тем самым управляет полной энергией процесса стружкообразования.

Зачистная матрица также имеет радиус округления режущей кромки, определяющий остроту режущей кромки (2а). Радиус округления кромки должен быть по меньшей мере 0,02 мм, чтобы режущая кромка была как можно более прочной, и максимум 0,08 мм, чтобы минимизировать теплоту, генерируемую в процессе резания. Согласно настоящему изобретению радиус округления режущей кромки составляет 0,02-0,08 мм, предпочтительно 0,03-0,06 мм и еще более предпочтительно 0,03-0,05 мм.

Комбинированный набор параметров зачистной матрицы позволяет использовать зачистную матрицу по настоящему изобретению для зачистки тонкого прутка из двухфазной нержавеющей стали с комбинацией вязкой ферритовой фазы и прочной и твердой аустенитной фазы.

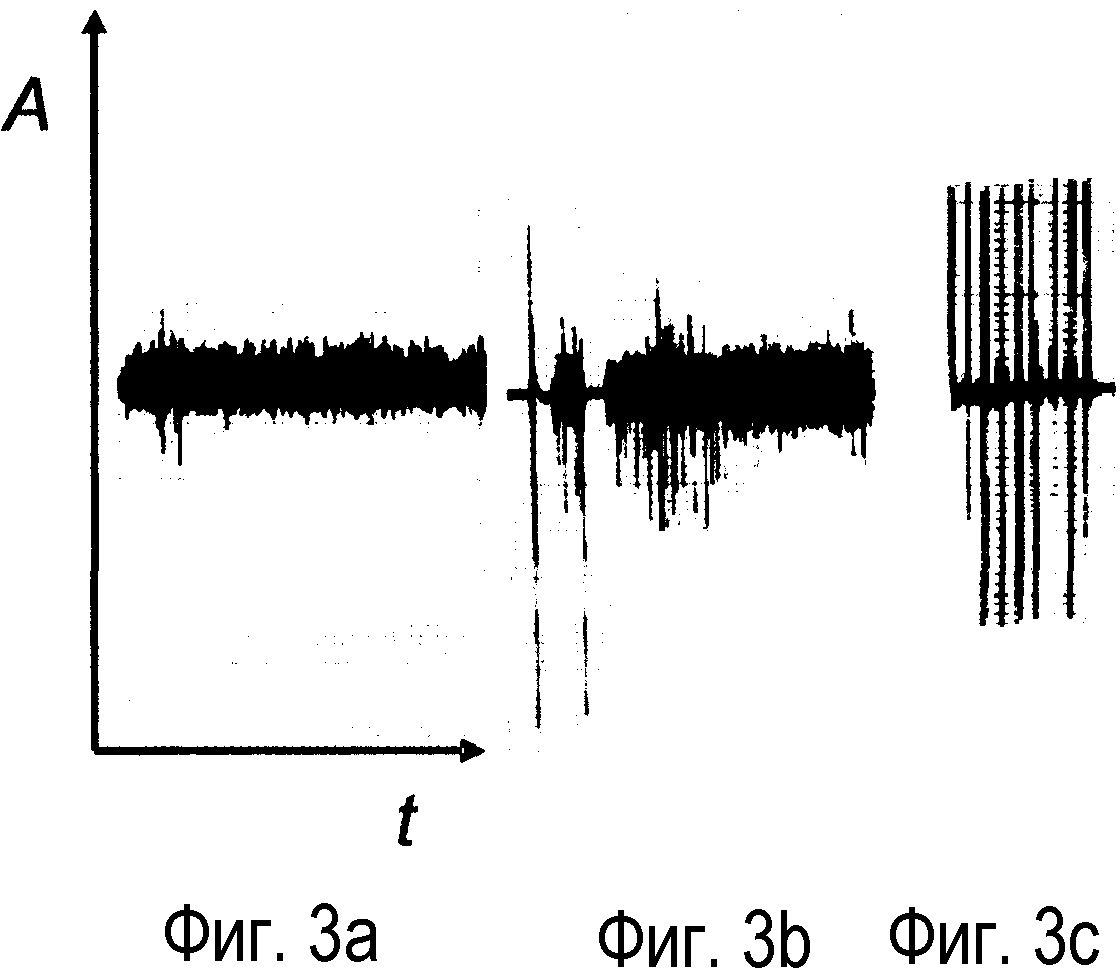

В Таблице 1 показаны углы, используемые в стандартной зачистной матрице для зачистки тонкого прутка из аустенитной нержавеющей стали, и интервалы углов, используемых в способе по настоящему изобретению.

- Придают шероховатость поверхности тонкого прутка путем травления в печной солевой ванне, после чего выполняют светлое травление и травление хлористоводородной кислотой для огрубления поверхности и протравливания границ зерен. Альтернативно, шероховатость поверхности можно увеличить механическими способами. Этап придания шероховатости необходим потому, что поверхность после зачистки становится очень гладкой и ее невозможно подвергнуть сухому волочению. На гладкой поверхности также плохо держится носитель и смазка для вытяжки.

- Наносят несущее покрытие на поверхность прутка. Предпочтительно, несущее покрытие состоит из гидратированного бората натрия.

- Выполняют непрерывное волочение от валка к валку до окончательного размера, предпочтительно за несколько этапов, используя множество последовательно сужающихся вытяжных матриц. Обычно требуется от 4 до 10 вытяжных матриц. Например, для уменьшения диаметра прутка с 8,2 мм до 3,6 мм требуется семь вытяжных матриц.

Полученное зачищенное двухфазное проволочное изделие, изготовленное способом по настоящему изобретению, предпочтительно не должно иметь дефектов поверхности глубже, чем 6% от конечного диаметра проволоки или выступающих более, чем на 6% от конечного диаметра проволоки.

Тонкий пруток по настоящему изобретению предпочтительно имеет следующий состав в процентах по весу:

0≤С≤0,5

0,1≤Si<2,0

0,1≤Mn≤7,0

0,1≤Ni≤8,0

18≤Cr≤35

0≤Cu≤3,0

0,10≤N≤0,6

0≤Mo≤6,0

0≤W≤1,0

0≤V≤1,0

0≤Ti≤1,0

0≤Al≤1,0

0≤Nb≤1,0

0≤Co≤1,5

остальное - Fe и обычно присутствующие примеси. Содержание аустенита предпочтительно составляет 45-65%, а содержание феррита предпочтительно составляет 35-55%.

Более предпочтительно, тонкий пруток имеет состав по стандарту UNS S31803 или, еще более предпочтительно, тонкий пруток имеет состав по стандарту UNS S32205.

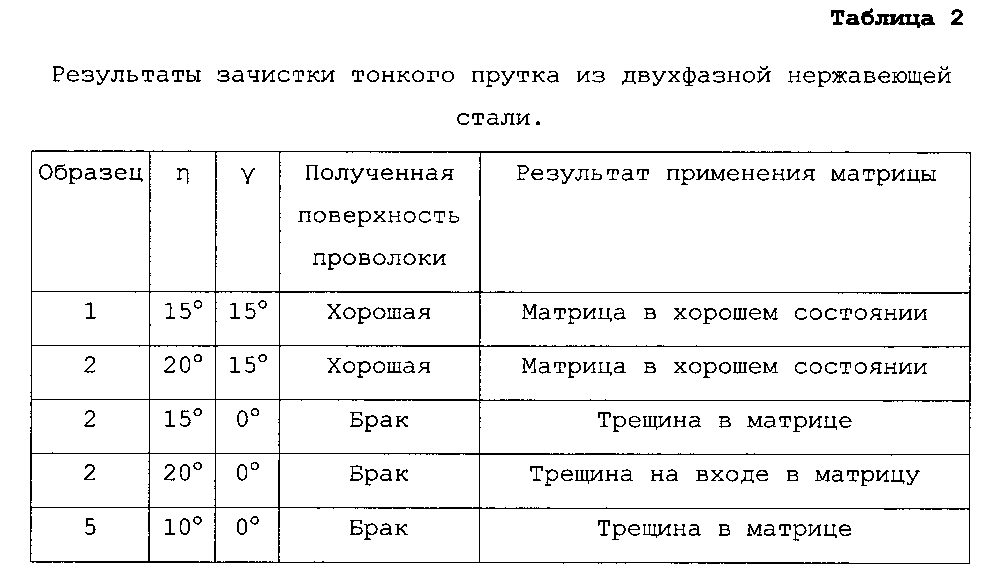

В предпочтительном варианте изобретения тонкий пруток из двухфазной нержавеющей стали по стандарту UNS S32025 в неотожженном состоянии протравливали и на него наносили покрытие перед зачисткой. Было испытано несколько зачистных матриц разных типов и была проведена оценка углов матриц. Результаты приведены в Табл. 2. Образцы 1 и 2 являлись зачистными матрицами по настоящему изобретению, а образцы 3-5 были эталонными образцами. Образец 5 являлся стандартной зачистной матрицей, используемой для зачистки тонкого прутка из аустенитной нержавеющей стали. Твердым сплавом, использовавшимся в зачистных матрицах, был коммерчески доступный твердый сплав МР10 (Sandvik). Задний угол составлял 6°, ширина w фаски на передней поверхности составляла 0,3 мм, а радиус округления режущей кромки был равен 0,3 мм для всех испытанных матриц.

Образцы 1 и 2, показавшие хороший результат после зачистки, затем подверглись травлению и были покрыты носителем, и подверглись волочению до окончательных размеров с использованием семи вытяжных матриц. Проволока вытягивалась в многоблочной машине непосредственно из зачищенного тонкого прутка диаметром 8,2 мм до окончательного диаметра 3,6 мм. В качестве смазки на первых трех волокодержателях использовался стеарат кальция, а на остальных - стеарат натрия. На первых этапах волочения температура материала поднялась немного, благодаря низкой скорости и относительно мягкому материалу. Поэтому кальций, имеющий низкую температуру плавления, является наилучшим выбором. Когда деформированный материал упрочняется и скорость волочения возрастает, необходимо использовать смазку с более высокой точкой плавления. Поэтому на последних этапах волочения всегда используют натриевое мыло.

Температуру охлаждающей воды на штампах и кабестанах удерживалась на уровне 30±5°C для создание хорошей смазывающей пленки на проволоке. Скорость волочения на окончательном размере не превышала 5 м/с.

Измерения качества поверхности на окончательно зачищенной проволоке из двухфазной нержавеющей стали проводились непрерывно после последнего этапа уменьшения диаметра с помощью тестов вихревыми токами. Тест вихревыми токами - это способ неразрушающих испытаний, позволяющий определить неровности и трещины на поверхности. Для калибровки прибора использовался стандартный образец. Продольные пазы стандартного образца имели U-образный профиль глубиной 6% от диаметра проволоки (0,2 мм), длину 10 мм и ширину 0,10 мм. На фиг. 3 приведены результаты испытаний 3,6 мм зачищенной проволоки из двухфазной нержавеющей стали (фиг. 3а), наряду со стандартной 3,6 мм проволокой из двухфазной нержавеющей стали, вытянутой из неотожженного прутка (фиг. 3b). Горизонтальная ось представляет время t, а вертикальная ось представляет измеренную амплитуду А сигнала. Каждый тест длился приблизительно 8 минут, что соответствует приблизительно 1000 м готовой проволоки для скорости 2 м/с. На фиг. 3с показаны результаты испытаний вихревыми токами стандартного образца, подвергшегося ручному волочению со значительно меньшей скоростью. Как показывают результаты испытаний, зачищенная проволока из двухфазной нержавеющей стали имеет значительно меньше показаний или дефектов поверхности, чем стандартная 3,6 мм проволока из двухфазной нержавеющей стали, вытянутая из не отожженного тонкого прутка.

Таким образом, можно считать, что способ по настоящему изобретению дает существенно повышенную усталостную прочность, поскольку трещины, начинающиеся на дефектах поверхности, являются наиболее распространенной причиной усталостных разрушений, особенно в диапазоне 100 000 000 циклов, который является основным фокусом для изделий из двухфазной нержавеющей стали по настоящему изобретению.

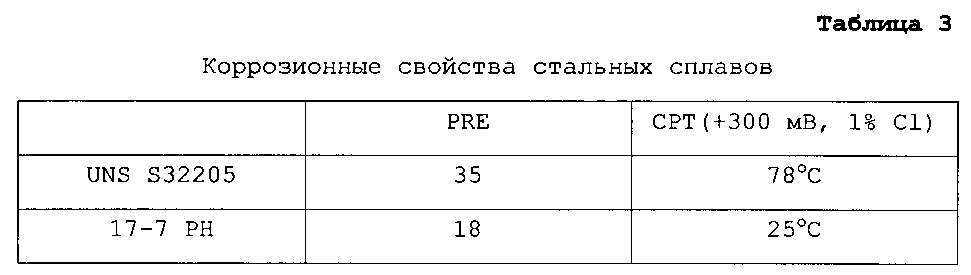

Стойкость к коррозии теоретически можно определить путем вычисления величины PRE или экспериментально, путем испытаний на стойкость к коррозии. Критическая температура образования точечной коррозии (СРТ) является распространенным и хорошо известным способом испытаний на появление стойкость к коррозии. СРТ определяют электрохимическими методами, подавая постоянный потенциал (потенциостатический способ) и измеряя температуру, при которой ток резко возрастает.

Были определены величины СРТ образца проволоки из двухфазной нержавеющей стали по настоящему изобретению и сравнительного образца из сплава нержавеющей стали 17-7 РН. Образцы погружали в 0,1% раствор NaCl при постоянном потенциале 300 мВ. Температуру раствора повышали на 5° каждые 5 минут до тех пор, когда можно было регистрировать коррозию образца.

Найденная величина PRE была определена как:

PRE, эквивалент устойчивости к точечной коррозии = %Cr+3,3×%Mo+16×%N.

Более высокая величина PRE соответствует более высокой стойкости к коррозии.

Величины PRE и СРТ двухфазной нержавеющей стали по стандарту UNS S32205 сравнивали с соответствующими величинами дисперсионно-твердеющей нержавеющей сталью 17-7 РН, часто используемой для пружин с высокой усталостной прочностью. Результаты показаны в Таблице 3.

Для некоторых вариантов пружин с высокой усталостной прочностью, например для пружин, работающих в агрессивной среде, и пружин для аэрокосмической промышленности, сплав 17-7 РН не подходит из-за низкой стойкости к коррозии. Во многих случаях для сплава 17-1 РН требуется пассивация для получения достаточной стойкости к коррозии. Согласно способу по настоящему изобретению такой дополнительный производственный этап не требуется, что позволяет получить более экономичное изделие. Кроме того, при сравнении с не подвергшимися зачистке проволочными изделиями из двухфазной нержавеющей стали, зачищенные проволочные изделия из двухфазной нержавеющей стали обладают улучшенной стойкостью к коррозии, благодаря их гладким поверхностям с меньшим количеством точек инициации коррозии. Изделия из зачищенной двухфазной нержавеющей стали, таким образом, имеют более высокую стойкость к коррозии по сравнению и с изделиями из зачищенной дисперсионно-твердеющей нержавеющей стали, такой как 17-7 РН, и с изделиями из незачищенной двухфазной нержавеющей стали, в то же время обладая прекрасной усталостной прочностью. Можно сделать вывод, что проволочные изделия из зачищенной двухфазной нержавеющей стали по настоящему изобретению вполне подходят для использования в качестве пружин с высокой усталостной прочностью в агрессивной среде.

Реферат

Способ относится к изготовлению проволочного изделия из двухфазной нержавеющей стали, заготовкой для которого является тонкий пруток, содержащий этапы, на которых придают шероховатость поверхности проволочного прутка, наносят несущее покрытие; зачищают тонкий пруток, используя зачистную матрицу, содержащую твердый сплав, придают шероховатость поверхности тонкого прутка, наносят несущее покрытие на поверхность тонкого прутка; и осуществляют волочение до окончательного размера проволоки. На этапе зачистки используют зачистную матрицу, которая имеет угол фаски на передней поверхности 10-30°, передний угол 10-25°, задний угол 3-10°, ширину фаски на передней поверхности 0,10-0,5 мм и радиус округления режущей кромки 0,02-0,08 мм. Технический результат: повышение усталостной прочности изделия. 10 з.п. ф-лы, 3 ил., 3 табл.

Формула

придают поверхности тонкого прутка шероховатость,

наносят несущее покрытие на тонкий пруток,

зачищают тонкий пруток с использованием зачистной матрицы, содержащей твердый сплав,

придают поверхности тонкого прутка шероховатость,

наносят несущее покрытие на поверхность тонкого прутка, после чего осуществляют волочение до окончательного размера проволоки, отличающийся тем, что

на этапе зачистки используют зачистную матрицу, имеющую угол η фаски на передней поверхности 10-30°, передний угол γ 10-25°, задний угол α 3-10°, ширину w фаски на передней поверхности 0,1-0,5 мм и радиус округления режущей кромки 0,02-0,08 мм.

0≤С≤0,5

0,1≤Si≤2,0

0,1≤Mn≤7,0

0,1≤Ni≤8,0

18≤Cr≤35

0≤Cu≤3,0

0,10≤N≤0,6

0≤Мо≤6,0

0≤W≤1,0

0≤V<1,0

0≤Ti≤1,0

0≤Al≤1,0

0≤Nb≤1,0

0≤Со≤1,5

остальное - Fe и обычно присутствующие примеси, при этом содержание феррита предпочтительно составляет 35-55%, а содержание аустенита предпочтительно составляет 45-65%.

Комментарии