Курительное изделие с клапаном - RU2665611C2

Код документа: RU2665611C2

Чертежи

Описание

Настоящее изобретение относится к курительному изделию, содержащему горючий источник теплоты, имеющий противоположные переднюю и заднюю поверхности, один или несколько каналов для потока воздуха, проходящих от передней поверхности к задней поверхности горючего источника теплоты, субстрат, образующий аэрозоль, расположенный после задней поверхности, и термостатический биметаллический клапан между задней поверхностью горючего источника теплоты и субстратом, образующим аэрозоль.

В области техники, к которой относится изобретение, известен ряд курительных изделий, в которых табак нагревается, а не сгорает. Одна цель таких «нагреваемых» курительных изделий состоит в уменьшении содержания известных вредных составляющих дыма, которые образуются в результате сгорания и пиролитической деградации табака в обычных сигаретах. В нагреваемом курительном изделии одного известного типа аэрозоль образуется в результате передачи тепла от горючего источника теплоты к физически отделенному субстрату, образующему аэрозоль. Субстрат, образующий аэрозоль, может быть расположен внутри, вокруг или после горючего источника теплоты. Во время курения летучие соединения высвобождаются из субстрата, образующего аэрозоль, в результате теплопередачи от горючего источника теплоты и вовлекаются в поток воздуха, втягиваемый через курительное изделие. Когда происходит охлаждение высвобожденных соединений, они конденсируются с образованием аэрозоля, вдыхаемого пользователем. Обычно воздух втягивается в эти известные нагреваемые курительные изделия по одному или нескольким каналам для потока воздуха, проходящим через горючий источник теплоты, и теплопередача от горючего источника теплоты субстрату, образующему аэрозоль, происходит путем принудительной конвекции и проводимости.

Например, в документе WO-A2-2009/022232 раскрыто курительное изделие, содержащее горючий источник теплоты, субстрат, образующий аэрозоль, расположенный после горючего источника теплоты, и теплопроводный элемент, окружающий и находящийся в непосредственном контакте с задней частью горючего источника теплоты и смежной передней частью субстрата, образующего аэрозоль. Для обеспечения регулируемого количества принудительного конвективного нагрева субстрата, образующего аэрозоль, через горючий источник теплоты проходят один или несколько продольных каналов для потока воздуха.

В известных нагреваемых курительных изделиях, содержащих один или несколько каналов для потока воздуха через горючий источник теплоты, затяжка пользователем при зажигании горючего источника теплоты может привести к воздействию на пользователя нежелательных побочных продуктов пиролиза и горения или продуктов декомпозиции и реакции, например, вследствие сгорания субстрата, образующего аэрозоль, сажи от пламени, применяемого для воспламенения горючего источника теплоты, или выбросов из горючего источника теплоты.

Остается потребность в нагреваемых курительных изделиях, содержащих горючий источник теплоты с противоположными передней и задней поверхностями, одним или несколькими каналами для потока воздуха, проходящими от передней поверхности к задней поверхности горючего источника теплоты, и субстрат, образующий аэрозоль, расположенный после задней поверхности горючего источника теплоты, в которых воздействие на пользователя нежелательных соединений во время воспламенения источника теплоты уменьшено. В частности, остается потребность в нагреваемых курительных изделиях, содержащих горючий источник теплоты с противоположными передней и задней поверхностями, одним или несколькими каналами для потока воздуха, проходящими от передней поверхности к задней поверхности горючего источника теплоты, и субстрат, образующий аэрозоль, расположенный после задней поверхности горючего источника теплоты, в которых по существу предотвращается втягивание воздуха через один или несколько каналов для потока воздуха до полного воспламенения горючего источника теплоты.

Согласно настоящему изобретению предусмотрено курительное изделие, содержащее горючий источник теплоты, имеющий противоположные переднюю и заднюю поверхности, один или несколько каналов для потока воздуха, проходящих от передней поверхности к задней поверхности горючего источника теплоты, субстрат, образующий аэрозоль, расположенный после задней поверхности горючего источника тепла, и термостатический биметаллический клапан, расположенный между задней поверхностью горючего источника теплоты и субстратом, образующим аэрозоль, причем термостатический биметаллический клапан приспособлен деформироваться из первого положения, в котором клапан по существу предотвращает или подавляет жидкостную связь между одним или несколькими каналами для потока воздуха и субстратом, образующим аэрозоль, во второе положение, в котором один или несколько каналов для потока воздуха и субстрат, образующий аэрозоль, находятся в жидкостной связи, когда термостатический биметаллический клапан нагрет выше пороговой температуры. То есть термостатический биметаллический клапан нагревают с достаточной энергией для достижения пороговой температуры.

В определенных вариантах выполнения клапан по существу предотвращает жидкостную связь между одним или несколькими каналами для потока воздуха и субстратом, образующим аэрозоль, когда находится в первом положении.

Как используется в настоящем документе, термины «дальний», «раньше по ходу потока» («перед»), «передний», и «ближний», а также термины «дальше по ходу потока» («после»), и «задний» используются для описания относительных положений компонентов или частей компонентов курительного изделия относительно направления потока воздуха, втягиваемого пользователем через курительное изделие при его использовании. Курительные изделия согласно изобретению содержат ближний конец, через который, при использовании, аэрозоль выходит из курительного изделия для доставки пользователю. Ближний конец курительного изделия может также называться мундштучным концом. При использовании пользователь затягивается на ближнем конце курительного изделия, чтобы вдохнуть аэрозоль, созданный курительным изделием.

Горючий источник теплоты расположен на дальнем конце или вблизи него. Мундштучный конец находится дальше по ходу потока от дальнего конца. Ближний конец может также именоваться задним концом курительного изделия, а дальний конец может также именоваться передним концом курительного изделия. Компоненты или части компонентов курительных изделий согласно изобретению могут быть описаны как находящиеся перед или после друг друга, исходя из их относительных положений между ближним концом и дальним концом курительного изделия.

Передняя поверхность горючего источника теплоты находится на переднем конце горючего источника теплоты. Передний конец горючего источника теплоты представляет собой конец горючего источника теплоты, наиболее удаленный от ближнего конца курительного изделия. Задняя поверхность горючего источника теплоты находится на заднем конце горючего источника теплоты. Задний конец горючего источника теплоты представляет собой конец горючего источника теплоты, наиболее приближенный к ближнему концу курительного изделия.

Как используется в настоящем документе, термин «длина» используется для описания максимального размера в продольном направлении курительного изделия. Другими словами, максимального размера в направлении между ближним концом и противоположным дальним концом курительного изделия.

Как используется в настоящем документе, термин «канал для потока воздуха» используется для описания канала, проходящего вдоль длины горючего источника теплоты, через который воздух может втягиваться в направлении по потоку для вдыхания пользователем.

Как используется в настоящем документе, термин «субстрат, образующий аэрозоль» используется для описания субстрата, способного высвобождать летучие соединения при нагревании, которые могут образовывать аэрозоль. Аэрозоли, получаемые из субстратов, образующих аэрозоль, курительных изделий согласно изобретению могут быть видимыми или невидимыми и могут содержать пары (например, мелкозернистые частицы веществ, находящихся в газообразном состоянии, которые при комнатной температуре обычно являются жидкими или твердыми), а также газы и капли жидкости конденсированных паров.

Субстрат, образующий аэрозоль, может иметь форму штранга или сегмента, содержащего материал, способный при нагревании высвобождать летучие соединения, которые могут образовывать аэрозоль, окруженного оберткой. Если субстрат, образующий аэрозоль, имеет форму такого штранга или сегмента, весь штранг или сегмент, включая любую обертку, считается субстратом, образующим аэрозоль.

Как используется в настоящем документе, термин «термостатический» используется для описания объекта, который автоматически реагирует на изменения температуры.

Как используется в настоящем документе, термин «биметаллический» используется для описания объекта, который образован из соединения вместе двух слоев металлов и/или сплавов с разными коэффициентами теплового расширения.

Как используется в настоящем документе, термин «клапан» используется для описания устройства, которое управляет потоком воздуха через изделие. Это включает, но без ограничения, одноходовой клапан.

Как используется в настоящем документе, термин «деформировать» используется для описания изменения формы и/или размеров объекта, или эластичным, или пластичным образом.

Курительные изделия согласно изобретению содержат горючий источник теплоты, содержащий один или несколько каналов для потока воздуха.

Один или несколько каналов для потока воздуха могут содержать один или несколько закрытых каналов для потока воздуха.

Как используется в настоящем документе, термин «закрытый» используется для описания каналов для потока воздуха, проходящих через внутреннюю часть горючего источника теплоты и окруженных горючим источником теплоты.

В качестве альтернативы или дополнения, один или несколько каналов для потока воздуха могут содержать один или несколько незакрытых каналов для потока воздуха. Например, один или несколько проходов для потока воздуха могут содержать одну или несколько канавок или других незакрытых каналов для потока воздуха, проходящих вдоль внешней стороны горючего источника теплоты.

Один или несколько каналов для потока воздуха могут содержать один или несколько закрытых каналов для потока воздуха или один или несколько незакрытых каналов для потока воздуха или их комбинацию.

В определенных вариантах выполнения курительные изделия согласно изобретению содержат один, два или три канала для потока воздуха, проходящие от передней поверхности к задней поверхности горючего источника теплоты.

В предпочтительных вариантах выполнения курительные изделия согласно изобретению содержат один канал для потока воздуха, проходящий от передней поверхности к задней поверхности горючего источника теплоты.

В особо предпочтительных вариантах выполнения курительные изделия согласно изобретению содержат один по существу центральный или осевой канал для потока воздуха, проходящий от передней поверхности к задней поверхности горючего источника теплоты.

В таких вариантах выполнения изобретения диаметр одного канала для потока воздуха предпочтительно находится в диапазоне от приблизительно 1,5 мм до приблизительно 3 мм.

Следует понимать, что помимо одного или нескольких каналов для потока воздуха, через которые воздух может втягиваться для вдыхания пользователем, горючие источники теплоты курительных изделий согласно изобретению могут также содержать один или несколько закрытых или заблокированных перепускных каналов, через которые воздух не может втягиваться для вдыхания пользователем.

Например, курительные изделия согласно изобретению могут содержать горючие источники теплоты, содержащие один или несколько каналов для потока воздуха, проходящих от передней поверхности к задней поверхности горючего источника теплоты, и один или несколько закрытых перепускных каналов, проходящих от передней поверхности горючего источника теплоты лишь вдоль части длины горючего источника теплоты.

Включение одного или нескольких закрытых перепускных каналов для воздуха ведет к увеличению площади поверхности горючего источника теплоты, на которую воздействует кислород из воздуха, и может преимущественным образом способствовать воспламенению и непрерывному горению горючего источника теплоты.

При использовании воздух, втягиваемый через субстрат, образующий аэрозоль, курительного изделия поступает в курительное изделие через один или несколько каналов для потока для воздуха. Втягиваемый воздух проходит дальше по ходу потока через курительное изделие и выходит из курительного изделия через его ближний конец.

В определенных вариантах выполнения воздух, втягиваемый через субстрат, образующий аэрозоль, курительного изделия, который поступает в курительное изделие через один или несколько каналов для потока воздуха, может входить в непосредственный контакт с горючей частью горючего источника теплоты по мере его прохождения через один или несколько каналов для потока воздуха.

В качестве альтернативы или дополнения, воздух, втягиваемый через субстрат, образующий аэрозоль, курительного изделия, который поступает в курительное изделие через один или несколько каналов для потока воздуха, может входить в непосредственный контакт с задней поверхностью горючего источника теплоты.

Курительные изделия согласно изобретению могут дополнительно содержать негорючую, по существу воздухонепроницаемую первую перегородку между задней поверхностью горючего источника тепла и субстратом, образующим аэрозоль.

Как используется в настоящем документе, термин «негорючий» используется для описания перегородки, являющейся по существу негорючей при температурах, достигаемых горючим источником теплоты во время его горения и воспламенения.

Первая перегородка может упираться в заднюю поверхность горючего источника теплоты. В качестве альтернативы, первая перегородка может находится на расстоянии от задней поверхности горючего источника теплоты.

Как используется в настоящем документе, термин «упираться» используется для обозначения непосредственного контакта между смежными компонентами.

Первая перегородка может быть приклеена или иным образом прикреплена к задней поверхности горючего источника теплоты.

В определенных предпочтительных вариантах выполнения первая перегородка содержит негорючее, по существу воздухонепроницаемое первое барьерное покрытие, предусмотренное на задней поверхности горючего источника теплоты. В таких вариантах выполнения первая перегородка предпочтительно содержит первое барьерное покрытие, предусмотренное по меньшей мере по существу на всей задней поверхности горючего источника теплоты.

Как используется в настоящем документе, термин «покрытие» используется для описания слоя материала, покрывающего горючий источник теплоты и приклеенного к нему.

Первая перегородка может преимущественно ограничивать температуру, действию которой подвергается субстрат, образующий аэрозоль, во время воспламенения и горения горючего источника теплоты, и таким образом способствует предотвращению или уменьшению термической деградации или горения субстрата, образующего аэрозоль, во время использования курительного изделия. Это особенно преимущественно в ситуациях, когда горючий источник теплоты содержит одну или несколько добавок, способствующих воспламенению горючего источника теплоты.

Включение негорючей, по существу воздухонепроницаемой первой перегородки между задней поверхностью горючего источника теплоты и субстратом, образующим аэрозоль, также может преимущественным образом по существу предотвращать или замедлять перемещение компонентов субстрата, образующего аэрозоль, курительных изделий согласно изобретению к горючему источнику теплоты при хранении курительных изделий.

В качестве альтернативы или дополнения, включение негорючей, по существу воздухонепроницаемой первой перегородки между задней поверхностью горючего источника теплоты и субстратом, образующим аэрозоль, может преимущественным образом по существу предотвращать или замедлять перемещение компонентов субстрата, образующего аэрозоль, курительных изделий согласно изобретению к горючему источнику теплоты при использовании курительных изделий.

Включение негорючей, по существу воздухонепроницаемой первой перегородки между задней поверхностью горючего источника теплоты и субстратом, образующим аэрозоль, может быть особенно преимущественным, если субстрат, образующий аэрозоль, содержит по меньшей мере одно вещество для образования аэрозоля.

В таких вариантах выполнения включение негорючей, по существу воздухонепроницаемой первой перегородки между задней поверхностью горючего источника теплоты и субстратом, образующим аэрозоль, может преимущественным образом предотвращать или замедлять перемещение по меньшей мере одного вещества для образования аэрозоля из субстрата, образующего аэрозоль, в горючий источник теплоты при хранении и использовании курительного изделия. Таким образом, разложение по меньшей мере одного вещества для образования аэрозоля при использовании курительных изделий преимущественным образом может быть по существу предотвращено или уменьшено.

В зависимости от требуемых свойств и качества курительного изделия первая перегородка может иметь низкую теплопроводность или высокую теплопроводность. В определенных вариантах выполнения первая перегородка может быть выполнена из материала, обладающего объемной теплопроводностью в диапазоне от приблизительно 0,1 ватта на метр-Кельвин (Вт/(м·К)) до приблизительно 200 ватт на метр-Кельвин (Вт/(м·К)), при температуре 23°С и относительной влажности 50%, измеренной с использованием модифицированного метода нестационарного плоского источника (MTPS).

Толщина первой перегородки может быть соответствующим образом отрегулирована для обеспечения хорошего качества курения. В определенных вариантах выполнения первая перегородка может иметь толщину в диапазоне от приблизительно 10 микрон до приблизительно 500 микрон.

Первая перегородка может быть выполнена из одного или нескольких подходящих материалов, по существу являющихся термически стабильными и негорючими при температурах, достигаемых горючим источником теплоты во время воспламенения и горения. Подходящие материалы известны в области техники, к которой относится изобретение, и включают, но без ограничения, глины (такие как, например, бентонит и каолинит), стекла, минералы, керамические материалы, смолы, металлы и их комбинации.

Предпочтительные материалы, из которых может быть выполнена первая перегородка, включают глины и стекла. Более предпочтительные материалы, из которых может быть выполнена первая перегородка, включают медь, алюминий, нержавеющую сталь, сплавы, оксид алюминия (Al2O3), смолы и минеральные клеи.

В определенных предпочтительных вариантах выполнения первая перегородка содержит глиняное покрытие, содержащее смесь в соотношении 50/50 бентонита и каолинита, предусмотренное на задней поверхности горючего источника теплоты. В других предпочтительных вариантах выполнения первая перегородка содержит стеклянное покрытие, более предпочтительно - покрытие из спеченного стекла, предусмотренное на задней поверхности горючего источника теплоты.

В определенных особенно предпочтительных вариантах выполнения первая перегородка содержит алюминиевое покрытие, предусмотренное на задней поверхности горючего источника теплоты.

Предпочтительно, первая перегородка имеет толщину по меньшей мере приблизительно 10 микрон.

Из-за небольшой воздухопроницаемости глин в вариантах выполнения, где первая перегородка содержит глиняное покрытие, предусмотренное на задней поверхности горючего источника теплоты, толщина глиняного покрытия более предпочтительно составляет по меньшей мере приблизительно 50 микрон и наиболее предпочтительно составляет от приблизительно 50 микрон до приблизительно 350 микрон.

В вариантах выполнения, в которых первая перегородка выполнена из одного или нескольких материалов, более непроницаемых для воздуха, таких как алюминий, первая перегородка может быть тоньше и обычно предпочтительно будет иметь толщину менее приблизительно 100 микрон и более предпочтительно приблизительно 20 микрон.

В вариантах выполнения, где первая перегородка содержит стеклянное покрытие, предусмотренное на задней поверхности горючего источника теплоты, толщина стеклянного покрытия предпочтительно составляет приблизительно менее 200 микрон.

Толщина первой перегородки может быть измерена с помощью микроскопа, сканирующего электронного микроскопа (СЭМ) или любых иных подходящих методов измерения, известных в области, к которой относится изобретение.

Если первая перегородка содержит первое барьерное покрытие, предусмотренное на задней поверхности горючего источника теплоты, первое барьерное покрытие может быть нанесено таким образом, чтобы оно покрывало заднюю поверхность горючего источника теплоты и было приклеено к ней, посредством любых подходящих способов, известных в данной области техники, включая, но без ограничения, напыление, осаждение из паровой фазы, погружение, перемещение материала (например, нанесение щеткой или склеивание), электростатическое осаждение или любую их комбинацию.

Например, первое барьерное покрытие может быть выполнено путем предварительного формирования перегородки с приблизительным размером и формой задней поверхности горючего источника теплоты и нанесения его на заднюю поверхность горючего источника теплоты для покрытия по меньшей мере по существу всей задней поверхности горючего источника теплоты и приклеивания к ней. В качестве альтернативы, первое барьерное покрытие может быть отрезано или подвергнуто другой машинной обработке после его нанесения на заднюю поверхность горючего источника теплоты. В одном предпочтительном варианте выполнения алюминиевая фольга нанесена на заднюю поверхность горючего источника теплоты путем приклеивания или прессования к горючему источнику теплоты и отрезана или подвергнута иной машинной обработке, так что алюминиевая фольга покрывает по меньшей мере по существу всю заднюю поверхность горючего источника теплоты и приклеивается к ней.

В другом предпочтительном варианте выполнения первое барьерное покрытие выполнено путем нанесения раствора или суспензии одного или нескольких подходящих материалов покрытия на заднюю поверхность горючего источника теплоты. Например, первое барьерное покрытие может быть нанесено на заднюю поверхность горючего источника теплоты путем погружения задней поверхности горючего источника теплоты в раствор или суспензию одного или нескольких подходящих материалов покрытия, или путем нанесения щеткой или напыления раствора или суспензии, или путем электростатического осаждения порошка или порошковой смеси одного или нескольких подходящих материалов покрытия на заднюю поверхность горючего источника теплоты. Если первое барьерное покрытие нанесено на заднюю поверхность горючего источника теплоты путем электростатического осаждения порошка или порошковой смеси одного или нескольких подходящих материалов покрытия на заднюю поверхность горючего источника теплоты, задняя поверхность горючего источника теплоты предпочтительно предварительно обработана жидким стеклом перед электростатическим осаждением. Предпочтительно, первое барьерное покрытие наносится методом распыления.

Первое барьерное покрытие может быть выполнено посредством одного нанесения раствора или суспензии одного или нескольких подходящих материалов покрытия на заднюю поверхность горючего источника теплоты. В качестве альтернативы, первое барьерное покрытие может быть выполнено посредством нескольких нанесений раствора или суспензии одного или нескольких подходящих материалов покрытия на заднюю поверхность горючего источника теплоты. Например, первое барьерное покрытие может быть выполнено посредством одного, двух, трех, четырех, пяти, шести, семи или восьми последовательных нанесений раствора или суспензии одного или нескольких подходящих материалов покрытия на заднюю поверхность горючего источника теплоты.

Предпочтительно, первое барьерное покрытие выполнено посредством от одного до десяти нанесений раствора или суспензии одного или нескольких подходящих материалов покрытия на заднюю поверхность горючего источника теплоты.

После нанесения раствора или суспензии одного или нескольких материалов покрытия на заднюю поверхность горючего источника теплоты он может быть высушен для формирования первого барьерного покрытия.

Если первое барьерное покрытие выполнено посредством нескольких нанесений раствора или суспензии одного или нескольких подходящих материалов покрытия на заднюю поверхность горючего источника теплоты, для него может быть необходимо осуществление сушки между последовательными нанесениями раствора или суспензии.

В качестве альтернативы или дополнения к сушке, после нанесения раствора или суспензии одного или нескольких материалов покрытия на заднюю поверхность горючего источника теплоты материал покрытия на горючем источнике теплоты может быть спечен для образования первого барьерного покрытия. Спекание первого барьерного покрытия является особенно предпочтительным, если первое барьерное покрытие представляет собой стеклянное или керамическое покрытие. Предпочтительно, первое барьерное покрытие спекается при температуре в диапазоне от приблизительно 500°C до приблизительно 900°C и более предпочтительно - при приблизительно 700°C.

В качестве альтернативы или дополнения к негорючей, по существу воздухонепроницаемой первой перегородке между задней поверхностью горючего источника теплоты и субстратом, образующим аэрозоль, курительные изделия согласно изобретению, содержащие горючий источник теплоты, могут содержать негорючую, по существу воздухонепроницаемую вторую перегородку между горючим источником теплоты и одним или несколькими каналами для потока воздуха.

Вторая перегородка может преимущественно по существу предотвращать или подавлять поступление продуктов горения и разложения, образующихся во время воспламенения и горения горючего источника теплоты, в воздух, втягиваемый в курительные изделия согласно изобретению через один или несколько каналов для потока воздуха по мере того, как втянутый воздух проходит через один или несколько каналов для потока воздуха. Это особенно преимущественно в ситуациях, когда горючий источник теплоты содержит одну или несколько добавок, способствующих воспламенению или горению горючего источника теплоты.

Включение негорючей, по существу воздухонепроницаемой второй перегородки между горючим источником теплоты и одним или несколькими каналами для потока воздуха также может преимущественно по существу предотвращать или подавлять активацию горения горючего источника теплоты во время затяжки, выполняемой пользователем. Это может по существу предотвратить или снизить вероятность появления пиков температуры субстрата, образующего аэрозоль, во время затяжки, выполняемой пользователем.

Благодаря предотвращению или подавлению активации горения горючего источника теплоты и, таким образом, предотвращению или подавлению избыточного повышения температуры в субстрате, образующем аэрозоль, можно преимущественно избежать горения или пиролиза субстрата, образующего аэрозоль, при выполнении интенсивных затяжек. Кроме того, влияние режима выполнения затяжек пользователем на состав основной струи аэрозоля может быть преимущественно сведено к минимуму или уменьшено.

Вторая перегородка может быть приклеена или иным образом прикреплена к горючему источнику теплоты.

В определенных предпочтительных вариантах выполнения вторая перегородка содержит негорючее, по существу воздухонепроницаемое второе барьерное покрытие, предусмотренное на внутренней поверхности одного или нескольких каналов для потока воздуха. В таких вариантах выполнения вторая перегородка предпочтительно содержит второе барьерное покрытие, предусмотренное по меньшей мере по существу на всей внутренней поверхности одного или нескольких каналов для потока воздуха. Более предпочтительно, вторая перегородка содержит второе барьерное покрытие, предусмотренное по меньшей мере по существу на всей внутренней поверхности одного или нескольких каналов для потока воздуха.

В других вариантах выполнения второе барьерное покрытие может быть предусмотрено путем введения вставки в один или несколько каналов для потока воздуха. Например, в тех случаях, когда один или несколько каналов для потока воздуха содержат один или несколько закрытых каналов для потока воздуха, проходящих через внутреннюю часть горючего источника теплоты, в каждый из одного или нескольких каналов для потока воздуха может быть вставлена негорючая, по существу воздухонепроницаемая полая трубка.

В зависимости от требуемых свойств и качества курительного изделия вторая перегородка может иметь низкую теплопроводность или высокую теплопроводность. Предпочтительно, вторая перегородка имеет низкую теплопроводность.

Толщина второй перегородки может быть соответствующим образом отрегулирована для обеспечения хорошего качества курения. В определенных вариантах выполнения вторая перегородка может иметь толщину в диапазоне от приблизительно 30 микрон до приблизительно 200 микрон. В предпочтительном варианте выполнения вторая перегородка имеет толщину в диапазоне от приблизительно 30 микрон до приблизительно 100 микрон.

Вторая перегородка может быть выполнена из одного или нескольких подходящих материалов, по существу являющихся термически стабильными и негорючими при температурах, достигаемых горючим источником теплоты во время воспламенения и горения. Подходящие материалы известны в области, к которой относится изобретение, и включают, но без ограничения, например: глины, оксиды металлов, такие как оксид железа, оксид алюминия, диоксид титана, кремнезем, кремнезем-оксид алюминия, диоксид циркония и оксид церия, цеолиты, циркония фосфат и другие керамические материалы или их комбинации.

Предпочтительные материалы, из которых может быть выполнена вторая перегородка, включают глины, стекла, алюминий, оксид железа и их комбинации. При необходимости в состав второй перегородки могут быть включены каталитические ингредиенты, такие как ингредиенты, способствующие окислению монооксида углерода до диоксида углерода. Подходящие каталитические ингредиенты включают, но без ограничения, например, платину, палладий, переходные металлы и их оксиды.

Если вторая перегородка содержит второе барьерное покрытие, предусмотренное на внутренней поверхности одного или нескольких каналов для потока воздуха, второе барьерное покрытие может быть нанесено на внутреннюю поверхность одного или нескольких каналов для потока воздуха любым подходящим способом, таким как способы, описанные в документе US-A-5040551. Например, раствор или суспензия второго барьерного покрытия могут быть нанесены на внутреннюю поверхность одного или нескольких каналов для потока воздуха путем распыления, смачивания или окрашивания. В определенных предпочтительных вариантах выполнения второе барьерное покрытие нанесено на внутреннюю поверхность одного или нескольких каналов для потока воздуха с помощью способа, описанного в документе WO-A2-2009/074870, во время экструзии горючего источника теплоты.

Предпочтительно, горючий источник теплоты представляет собой углеродсодержащий источник теплоты. Как используется в настоящем документе, термин «углеродсодержащий» используется для описания горючего источника теплоты, содержащего углерод. Предпочтительно, горючие углеродсодержащие источники теплоты для использования в курительных изделиях согласно изобретению обладают содержанием углерода, составляющим по меньшей мере приблизительно 35 процентов, более предпочтительно по меньшей мере приблизительно 40 процентов, наиболее предпочтительно по меньшей мере приблизительно 45 процентов по сухому весу горючего источника теплоты.

В некоторых вариантах выполнения горючие источники теплоты согласно изобретению представляют собой горючие источники теплоты на основе углерода. Как используется в настоящем документе, термин «источник теплоты на основе углерода» используется для описания источника теплоты, содержащего в основном углерод.

Горючие источники теплоты на основе углерода для использования в курительных изделиях согласно изобретению обладают содержанием углерода, составляющим по меньшей мере приблизительно 50 процентов. Например, горючие источники теплоты на основе углерода для использования в курительных изделиях согласно изобретению могут иметь содержание углерода по меньшей мере приблизительно 60 процентов, или по меньшей мере приблизительно 70 процентов, или по меньшей мере приблизительно 80 процентов по сухому весу горючего источника теплоты на основе углерода.

Курительные изделия согласно настоящему изобретению могут содержать горючие углеродсодержащие источники теплоты, образованные из одного или нескольких подходящих углеродсодержащих материалов.

При необходимости одно или несколько связующих могут комбинироваться с одним или несколькими углеродсодержащими материалами. Предпочтительно, одно или несколько связующих представляют собой органические связующие. Подходящие известные органические связующие включают, но без ограничения, камеди (например, гуаровая камедь), модифицированные целлюлозы и производные целлюлоз (например, метилцеллюлоза, карбоксиметилцеллюлоза, гидроксипропилцеллюлоза и гидроксипропилметилцеллюлоза), муку, крахмалы, сахара, растительные масла и их комбинации.

В одном предпочтительном варианте выполнения горючий источник теплоты образован из смеси угольного порошка, модифицированной целлюлозы, муки и сахара.

Вместо или в дополнение к одному или нескольким связующим горючие источники теплоты для использования в курительных изделиях согласно изобретению могут содержать одну или несколько добавок для улучшения свойств горючего источника теплоты. Подходящие добавки включают, но без ограничения, добавки для улучшения затвердевания горючего источника теплоты (например, спекающие добавки), добавки для улучшения воспламенения горючего источника теплоты (например, окислители, такие как перхлораты, хлораты, нитраты, пероксиды, перманганаты, цирконий и их комбинации), добавки для улучшения горения горючего источника теплоты (например, калий и соли калия, такие как лимоннокислый калий) и добавки для улучшения разложения одного или нескольких газов, образованных в результате сгорания горючего источника теплоты (например, катализаторы, такие как CuO, Fe2O3 и Al2O3).

Если курительные изделия согласно изобретению содержат первое барьерное покрытие, предусмотренное на задней поверхности горючего источника теплоты, такие добавки могут быть включены в горючий источник теплоты перед или после нанесения первого барьерного покрытия на заднюю поверхность горючего источника теплоты.

В определенных предпочтительных вариантах выполнения горючий источник теплоты представляет собой горючий углеродсодержащий источник теплоты, содержащий углерод и по меньшей мере одно средство воспламенения. В одном предпочтительном варианте выполнения горючий источник теплоты представляет собой горючий углеродсодержащий источник теплоты, содержащий углерод и по меньшей мере одно средство воспламенения, как описано в документе WO-A1-2012/164077.

Как используется в настоящем документе, термин «средство воспламенения» используется для описания материала, высвобождающего энергию и/или кислород во время воспламенения горючего источника теплоты, причем скорость высвобождения энергии и/или кислорода материалом не ограничена диффузией кислорода, содержащегося в окружающем воздухе. Другими словами, скорость высвобождения энергии и/или кислорода материалом при воспламенении горючего источника теплоты практически не зависит от скорости поступления к материалу кислорода из окружающего воздуха. Как используется в настоящем документе, термин «средство воспламенения» также используется для описания элементарного металла, высвобождающего энергию во время воспламенения горючего источника теплоты, причем температура воспламенения элементарного металла ниже приблизительно 500°С, и теплота сгорания элементарного металла равна по меньшей мере приблизительно 5 кДж/г.

Как используется в настоящем документе, термин «средство воспламенения» не распространяется на соли щелочных металлов карбоновых кислот (таких как лимоннокислые соли щелочных металлов, уксуснокислые соли щелочных металлов и янтарнокислые соли щелочных металлов), галогенидные соли щелочных металлов (такие как хлоридные соли щелочных металлов), карбонатные соли щелочных металлов или фосфатные соли щелочных металлов, которые, как считается, модифицируют горение углерода. Даже в случае наличия в большом количестве относительно общей массы горючего источника теплоты, эти сгоревшие соли щелочных металлов не высвобождают достаточно энергии при воспламенении горючего источника теплоты для создания приемлемого аэрозоля при начальных затяжках.

Примеры подходящих окислителей включают, но без ограничения, нитраты, такие как, например, нитрат калия, нитрат кальция, нитрат стронция, нитрат натрия, нитрат бария, нитрат лития, нитрат алюминия и нитрат железа; нитриты; другие органические и неорганические нитросоединения; хлораты, такие как, например, хлорат натрия и хлорат калия; перхлораты, такие как, например, перхлорат натрия; хлориты; броматы, такие как, например, бромат натрия и бромат калия; перброматы; бромиты; бораты, такие как, например, борат натрия и борат калия; ферраты, такие как, например, феррат бария; ферриты; манганаты, такие как, например, манганат калия; перманганаты, такие как, например, перманганат калия; органические пероксиды, такие как, например, пероксид бензоила и пероксид ацетона; неорганические пероксиды, такие как, например, пероксид водорода, пероксид стронция, пероксид магния, пероксид кальция, пероксид бария, пероксид цинка и пероксид лития; супероксиды, такие как, например, супероксид калия и супероксид натрия; иодаты; периодаты; иодиты; сульфаты; сульфиты; другие сульфоксиды; фосфаты; фосфинаты; фосфиты и фосфаниты.

Хотя они преимущественно улучшают свойства воспламенения и горения горючего источника теплоты, включение добавок, способствующих воспламенению и горению, может привести к увеличению количества нежелательных продуктов разложения и реакции при использовании курительного изделия. Например, разложение нитратов, включенных в горючий источник теплоты для способствования его воспламенению, может привести к образованию оксидов азота.

Включение негорючей, по существу воздухонепроницаемой второй перегородки между одним или несколькими каналами для потока воздуха и горючим источником теплоты курительных изделий согласно изобретению может преимущественным образом по существу предотвращать или снижать вероятность попадания таких продуктов разложения и реакции в воздух, втягиваемый в курительные изделия согласно изобретению через один или несколько каналов для потока воздуха, по мере прохождения втягиваемого воздуха через один или несколько каналов для потока воздуха.

Горючие углеродсодержащие источники теплоты для использования в курительных изделиях согласно изобретению могут быть получены, как описано в уровне техники, известном специалистам в данной области.

Горючие углеродсодержащие источники теплоты для использования в курительных изделиях согласно изобретению предпочтительно образованы смешиванием одного или нескольких углеродсодержащих материалов с одним или несколькими связующими и другими добавками, если таковые включены, и предварительным формованием смеси для придания ей требуемой формы. Смесь одного или нескольких углеродсодержащих материалов, одного или нескольких связующих и необязательных других добавок может предварительно формоваться для придания ей требуемой формы с использованием любых подходящих известных способов формования керамики, таких как, например, шликерное литье, экструзия, литье под давлением и штамповка или прессование. В определенных предпочтительных вариантах выполнения смесь предварительно формуется для придания ей требуемой формы посредством прессования или экструзии или их комбинации.

Предпочтительно, смесь одного или нескольких углеродсодержащих материалов, одного или нескольких связующих и других добавок предварительно формуется в удлиненный стержень. Однако ясно, что смесь одного или нескольких углеродсодержащих материалов, одного или нескольких связующих и других добавок может предварительно формоваться для придания ей любых требуемых форм.

После образования, в частности, после экструзии удлиненный стержень или другая требуемая форма предпочтительно высушивается для уменьшения содержания влаги, а затем пиролизуется в неокислительной атмосфере при температуре, достаточной для науглероживания одного или нескольких связующих, если таковые присутствуют, и по существу удаления любых летучих веществ в удлиненном стержне или другой форме. Удлиненный стержень или другая требуемая форма пиролизуется предпочтительно в атмосфере азота при температуре в диапазоне от приблизительно 700°C до приблизительно 900°C.

В определенных вариантах выполнения по меньшей мере одна нитратная соль металла введена в горючий источник теплоты путем включения по меньшей мере одного предшественника нитрата металла в смесь одного или нескольких углеродсодержащих материалов, одного или нескольких связующих и других добавок. По меньшей мере один предшественник нитрата металла затем впоследствии преобразуется на месте по меньшей мере в одну нитратную соль металла при обработке пиролизованного предварительного формованного цилиндрического стержня или другой формы водным раствором азотной кислоты. В одном варианте выполнения горючий источник теплоты содержит по меньшей мере одну нитратную соль металла с температурой термического разложения менее приблизительно 600°С, более предпочтительно менее приблизительно 400°С. Предпочтительно, температура разложения по меньшей мере одной нитратной соли металла находится в диапазоне от приблизительно 150°С до приблизительно 600°С, более предпочтительно - в диапазоне от приблизительно 200°С до приблизительно 400°С.

В предпочтительных вариантах выполнения воздействие на горючий источник теплоты обычного желтого пламени зажигалки или другого устройства для воспламенения должно привести к разложению по меньшей мере одной нитратной соли металла с высвобождением кислорода и энергии. Это разложение вызывает начальное повышение температуры горючего источника теплоты, а также способствует воспламенению горючего источника теплоты. После разложения по меньшей мере одной нитратной соли металла горючий источник теплоты предпочтительно продолжает гореть при более низкой температуре.

Включение по меньшей мере одной нитратной соли металла преимущественно приводит к инициированию воспламенения горючего источника теплоты не только в месте, находящемся на его поверхности, но и внутри. Предпочтительно, по меньшей мере одна нитратная соль металла присутствует в горючем источнике теплоты в количестве от приблизительно 20 процентов по сухому весу до приблизительно 50 процентов по сухому весу горючего источника теплоты.

В других вариантах выполнения горючий источник теплоты содержит по меньшей мере один пероксид или супероксид, активно выделяющий кислород при температуре ниже приблизительно 600°С, более предпочтительно при температуре ниже приблизительно 400°С.

Предпочтительно, по меньшей мере один пероксид или супероксид активно выделяет кислород при температуре в диапазоне от приблизительно 150°С до приблизительно 600°С, более предпочтительно - в диапазоне от приблизительно 200°С до приблизительно 400°С, наиболее предпочтительно - при температуре приблизительно 350°С.

При использовании воздействие на горючий источник теплоты обычного желтого пламени зажигалки или другого устройства для воспламенения должно привести к разложению по меньшей мере одного пероксида или супероксида с высвобождением кислорода. Это вызывает начальное повышение температуры горючего источника теплоты, а также способствует воспламенению горючего источника теплоты. После разложения по меньшей мере одного пероксида или супероксида горючий источник теплоты предпочтительно продолжает гореть при более низкой температуре.

Включение по меньшей мере одного пероксида или супероксида преимущественно приводит к воспламенению горючего источника теплоты не только в месте, находящемся на его поверхности, но и внутри.

Горючий источник теплоты предпочтительно обладает пористостью от приблизительно 20 процентов до приблизительно 80 процентов, более предпочтительно - от приблизительно 20 процентов до 60 процентов. Если горючий источник теплоты содержит по меньшей мере одну нитратную соль металла, это преимущественно позволяет кислороду рассеиваться в массе горючего источника теплоты со скоростью, достаточной для поддержания горения по мере разложения по меньшей мере одной нитратной соли металла и продолжения горения. Еще более предпочтительно, горючий источник теплоты обладает пористостью от приблизительно 50 процентов до приблизительно 70 процентов, более предпочтительно - от приблизительно 50 процентов до приблизительно 60 процентов, как измерено, например, ртутной порометрией или гелиевой пикнометрией. Требуемая пористость может быть легко достигнута в ходе изготовления горючего источника теплоты с помощью традиционных способов и технологии.

Преимущественно, горючие углеродсодержащие источники теплоты для использования в курительных изделиях согласно изобретению имеют кажущуюся плотность от приблизительно 0,6 г/см3 до приблизительно 1 г/см3.

Предпочтительно, горючий источник теплоты обладает массой от приблизительно 300 мг до приблизительно 500 мг, более предпочтительно - от приблизительно 400 мг до приблизительно 450 мг.

Предпочтительно, горючие источники теплоты имеют длину в диапазоне от приблизительно 7 мм до приблизительно 17 мм, более предпочтительно - в диапазоне от приблизительно 7 мм до приблизительно 15 мм, наиболее предпочтительно - в диапазоне от приблизительно 7 мм до приблизительно 13 мм.

Предпочтительно, диаметр горючего источника теплоты находится в диапазоне от приблизительно 5 мм до приблизительно 9 мм, более предпочтительно - в диапазоне от приблизительно 7 мм до приблизительно 8 мм.

Предпочтительно, горючий источник теплоты имеет по существу одинаковый диаметр. Тем не менее, горючий источник теплоты в качестве альтернативы может быть коническим, таким образом, чтобы диаметр задней части горючего источника теплоты превышал диаметр его передней части. Особенно предпочтительными являются горючие источники теплоты, являющиеся по существу цилиндрическими. Горючий источник теплоты может, например, представлять собой цилиндр или конический цилиндр по существу с круглым поперечным сечением или цилиндр или конический цилиндр по существу с эллиптическим поперечным сечением.

Курительные изделия согласно изобретению содержат термостатический биметаллический клапан, расположенный между задней поверхностью горючего источника теплоты и субстратом, образующим аэрозоль. Термостатический биметаллический клапан приспособлен деформироваться из первого положения, в котором клапан по существу предотвращает или подавляет жидкостную связь между одним или несколькими каналами для потока воздуха и субстратом, образующим аэрозоль, во второе положение, в котором один или несколько каналов для потока воздуха и субстрат, образующий аэрозоль, находятся в жидкостной связи, когда термостатический биметаллический клапан нагрет выше пороговой температуры.

Путем по существу предотвращения или подавления жидкостной связи между субстратом, образующим аэрозоль, и одним или несколькими каналами для потока воздуха, когда находится в первом положении, термостатический клапан из нескольких металлов преимущественно по существу предотвращает или подавляет поток газа и/или нежелательных веществ в субстрат, образующий аэрозоль, и к пользователю, во время зажигания источника теплоты. Это предотвращает воздействие на пользователя потенциальных недостатков, связанных с затяжкой во время воспламенения источника теплоты.

Когда температура клапана достигает пороговой температуры, клапан автоматически деформируется во второе положение, в котором он позволяет жидкостную связь между субстратом, образующим аэрозоль, и одним или несколькими каналами для потока воздуха. Пороговую температуру предварительно выбирают на основании температурного профиля источника теплоты. Предпочтительно, пороговую температуру выбирают так, что клапан не открывается до полного воспламенения источника теплоты. Более предпочтительно, клапан не отрывается, пока субстрат, образующий аэрозоль, не нагревается источником теплоты до температуры, достаточной для генерации приемлемого для восприятия аэрозоля. Предпочтительно, клапан остается закрытым от 2 до 30 секунд от начала воспламенения источника теплоты пользователем. Предпочтительно, клапан открывается за 20 секунд, более предпочтительно - за 10 секунд и наиболее предпочтительно - за 3 секунды от начала воспламенения источника теплоты пользователем.

Как используется в настоящем документе, термин «полностью воспламененный» используется для обозначения того, что источник теплоты в состоянии поддерживать самоподдерживающееся сгорание.

Клапан также может возвращаться в первое положение при охлаждении курительного изделия. В одном предпочтительном варианте выполнения клапан закрывается при падении температуры на заднем конце источника теплоты ниже 300°C. В альтернативном предпочтительном варианте выполнения клапан закрывается при падении температуры на заднем конце источника теплоты ниже 250°C. В еще одном альтернативном предпочтительном варианте выполнения клапан закрывается при падении температуры на заднем конце источника теплоты ниже 200°C.

Термостатический биметаллический клапан может быть предварительно напряжен, так что он деформируется из первого положения во второе положение моментальным действием. В таких вариантах выполнения клапан открывается мгновенно, позволяя пользователю втягивать воздух через курительное изделие, не испытывая никакого периода повышенного сопротивления втягиванию, который может возникать, если клапан открывается постепенно. В качестве альтернативы, термостатический биметаллический клапан не напряжен предварительно. В таких вариантах выполнения клапан деформируется постепенно по существу линейным образом из первого положения по мере повышения температуры клапана.

В определенных вариантах выполнения термостатический биметаллический клапан предварительно напряжен предварительным формованием с кривизной от 100 до 500 микрон, например, штамповкой. Предпочтительно, кривизна составляет приблизительно 300 микрон.

Как используется в настоящем документе, термин «кривизна» определяется как осевое расстояние от центра клапана до плоскости внешней кромки клапана. Другими словами, термин описывает величину, на которую центр клапана отклонен в осевом направлении.

В таких вариантах выполнения предпочтительно задняя поверхность горючего источника теплоты образована с соответствующей кривизной, и термостатический биметаллический клапан упирается в заднюю поверхность источника теплоты. Преимущественно, это сокращает риск утечки воздуха из одного или нескольких каналов для потока воздуха через термостатический биметаллический клапан.

В определенных вариантах выполнения диаметр термостатического биметаллического клапана приблизительно такой же, как внутренний диаметр курительного изделия. Предпочтительно, диаметр термостатического биметаллического клапана приблизительно такой же, как диаметр источника теплоты и субстрата, образующего аэрозоль.

В определенных предпочтительных вариантах выполнения термостатический биметаллический клапан может содержать первый термостатический биметаллический лист с одной или несколькими твердыми частями и одним или несколькими отверстиями для выполнения жидкостной связи между субстратом, образующим аэрозоль, и по меньшей мере одним из одного или нескольких каналов для потока воздуха.

В таких вариантах выполнения одна или несколько твердых частей первого термостатического биметаллического листа могут быть приспособлены блокировать все из одного или нескольких каналов для потока воздуха, когда термостатический биметаллический клапан находится в первом положении, и разблокировать по меньшей мере один из одного или нескольких каналов для потока воздуха, когда термостатический биметаллический клапан находится во втором положении.

Когда горючий источник теплоты имеет один центральный канал для потока воздуха, первый термостатический биметаллический лист может иметь одно или несколько отверстий, которые смещены от центра, и имеет твердую центральную часть. Например, первый термостатический биметаллический лист может иметь одно или несколько периферических отверстий и твердую центральную часть. Предпочтительно, твердая центральная часть по меньшей мере на 25% больше, чем диаметр канала для потока воздуха. Предпочтительно, одно или несколько периферических отверстий содержат от четырех до шести отверстий диаметром от 0,4 до 0,8 мм. В качестве альтернативы или дополнения, первый термостатический биметаллический лист может иметь один или несколько вырезанных сегментов и/или одну или несколько прорезей, которые закрыты, когда термостатический биметаллический клапан находится в первом положении, и которые открыты, когда термостатический биметаллический клапан находится во втором положении.

Как используется в настоящем документе, термин «смещенный от центра» используется для обозначения того, что отверстия расположены за пределами твердой центральной части.

В определенных предпочтительных вариантах выполнения первый термостатический биметаллический лист по существу представляет собой круглый термостатический биметаллический диск, имеющий диаметр от приблизительно 5 мм до приблизительно 15 мм, более предпочтительно - от приблизительно 7 мм до приблизительно 9 мм и наиболее предпочтительно - приблизительно 7,8 мм.

Предпочтительно, первый термостатический биметаллический лист имеет толщину от приблизительно 100 микрон до 500 микрон, более предпочтительно - приблизительно 300 микрон.

Термостатический биметаллический клапан может содержать второй термостатический биметаллический лист смежно с первым термостатическим биметаллическим листом, второй термостатический биметаллический лист имеет одну или несколько твердых частей и одно или несколько отверстий для выполнения жидкостной связи между субстратом, образующим аэрозоль, и по меньшей мере одним из одного или нескольких каналов для потока воздуха.

В таких вариантах выполнения одна или несколько твердых частей одного из первого и второго термостатических биметаллических листов приспособлены блокировать одно или несколько отверстий другого из первого и второго термостатических биметаллических листов, когда клапан находится в первом положении, и разблокировать по меньшей мере одно из одного или нескольких отверстий другого из первого и второго термостатических биметаллических листов, когда клапан находится во втором положении. Преимущественно такое расположение может предусматривать усовершенствованное управление потоком воздуха через курительное изделие. Дополнительно клапан может блокировать прохождение воздуха через курительное изделие, даже если клапан не находится в контакте с расположенным дальше по ходу потока концом канала для потока воздуха через горючий источник теплоты.

В определенных предпочтительных вариантах выполнения второй термостатический биметаллический лист по существу представляет собой круглый термостатический биметаллический диск, имеющий диаметр от приблизительно 5 мм до приблизительно 15 мм, более предпочтительно - от приблизительно 7 мм до приблизительно 9 мм и наиболее предпочтительно - приблизительно 7,8 мм.

Предпочтительно, второй термостатический биметаллический лист имеет толщину от приблизительно 100 микрон до 500 микрон, более предпочтительно - приблизительно 300 микрон.

Первый термостатический биметаллический лист и второй термостатический биметаллический лист могут быть скреплены вместе по меньшей мере вдоль части своих периметров, например, с помощью точечной сварки или ультразвуковой сварки.

Когда термостатический биметаллический клапан содержит второй термостатический биметаллический лист смежно с первым термостатическим биметаллическим листом, второй термостатический биметаллический лист может быть расположен перед или после первого термостатического биметаллического листа. Предпочтительно, расположенный спереди биметаллический лист имеет центральное отверстие, совмещенное с центральным каналом для потока воздуха источника теплоты, а расположенный сзади термостатический биметаллический лист имеет по меньшей мере четыре смещенных от центра отверстия. Например, расположенный сзади термостатический биметаллический лист имеет по меньшей мере четыре периферических отверстия. Преимущественно, это позволяет втягивать горячий воздух через центральное отверстие расположенного спереди термостатического биметаллического листа с минимальным увеличением сопротивления втягиванию и распределять вокруг субстрата, образующего аэрозоль, смещенными от центра отверстиями расположенного сзади термостатического биметаллического листа, тем самым открывая большую площадь субстрата, образующего аэрозоль, проходящему горячему воздуху.

В качестве альтернативы, первый и/или второй термостатические биметаллические листы могут иметь одну или несколько прорезей, проходящих через их центр или близко к нему, которые закрыты, когда клапан находится в первом положении, и открыты, когда клапан находится во втором положении.

В определенных предпочтительных вариантах выполнения термостатический биметаллический клапан может упираться в заднюю поверхность горючего источника теплоты или, в случае наличия, -негорючую первую перегородку. В качестве дополнения или альтернативы, термостатический биметаллический клапан может упираться в субстрат, образующий аэрозоль.

В вариантах выполнения, в которых термостатический биметаллический клапан упирается в заднюю поверхность горючего источника теплоты или негорючую первую перегородку, предусмотренную на задней поверхности горючего источника теплоты, термостатический биметаллический клапан может быть приклеен к задней поверхности горючего источника теплоты или к негорючему по существу воздухонепроницаемому первому барьерному покрытию, предусмотренному на задней поверхности горючего источника теплоты, например, с помощью карбоксиметилцеллюлозы. Преимущественно, это облегчает сборку курительного изделия. Когда субстрат, образующий аэрозоль, включает по меньшей мере одно вещество для образования аэрозоля, это также может уменьшать перемещение глицерина из субстрата, образующего аэрозоль.

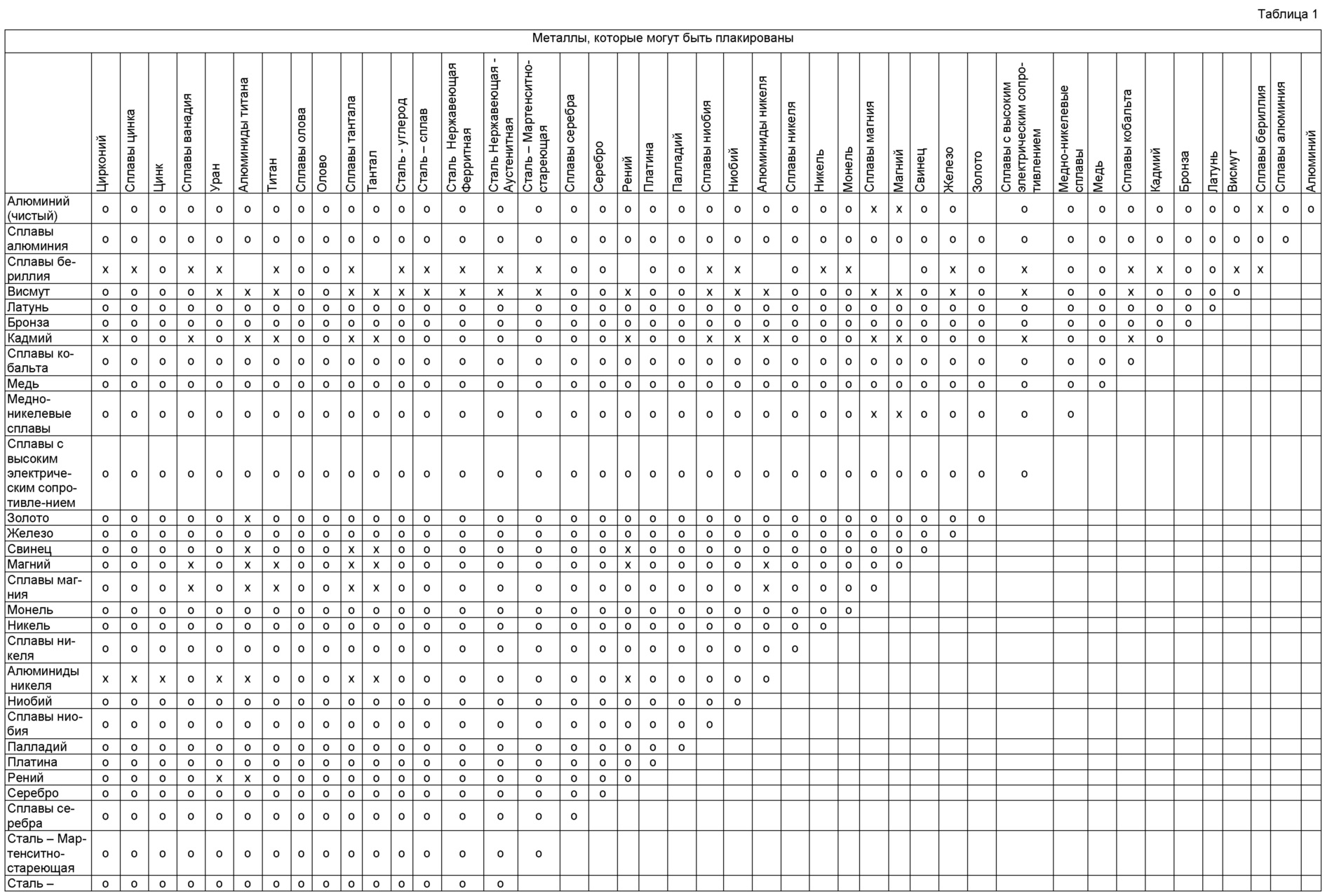

Первый термостатический биметаллический лист и второй термостатический биметаллический лист образованы из двух слоев металла или металлического сплава, имеющих разные коэффициенты теплового расширения. Два слоя могут быть соединены любым подходящим традиционным способом, например, плакированием. Металлы, которые могут быть соединены вместе плакированием, представлены в таблице 1, в которой «o» указывает, что металлы могут быть плакированы вместе.

Курительные изделия согласно изобретению предпочтительно содержат субстрат, образующий аэрозоль, содержащий по меньшей мере одно вещество для образования аэрозоля и материал, способный реагировать на нагревание высвобождением летучих соединений. Субстрат, образующий аэрозоль, может содержать другие добавки и ингредиенты, включая, но без ограничения, увлажнители, ароматизаторы, связующие и их смеси.

Предпочтительно, субстрат, образующий аэрозоль, содержит никотин. Более предпочтительно, субстрат, образующий аэрозоль, содержит табак.

Указанное по меньшей мере одно вещество для образования аэрозоля может представлять собой любое подходящее известное соединение или смесь соединений, которые при использовании способствуют образованию плотного и стабильного аэрозоля и которые являются по существу устойчивыми к термической деградации при температуре, при которой вещество для образования аэрозоля генерирует аэрозоль путем переноса тепла от горючего источника теплоты к субстрату, образующему аэрозоль. Подходящие вещества для образования аэрозоля хорошо известны в области техники, к которой относится изобретение, и включают, например, многоатомные спирты, сложные эфиры многоатомных спиртов, такие как глицеринмоно-, ди- или триацетат, и алифатические сложные эфиры моно-, ди- или поликарбоновой кислот, такие как диметилдодекандиоат и диметилтетрадекандиоат. Предпочтительными веществами для образования аэрозоля для использования в курительных изделиях согласно изобретению являются многоатомные спирты или их смеси, такие как триэтиленгликоль, 1,3-бутандиол и наиболее предпочтительно глицерин.

Материал, способный реагировать на нагревание выделением летучих соединений, может представлять собой наполнение из материала растительного происхождения. Материал, способный реагировать на нагревание выделением летучих соединений, может представлять собой наполнение из гомогенизированного материала растительного происхождения. Например, субстрат, образующий аэрозоль, может содержать один или несколько материалов, полученных из растений, включая, но этим не ограничиваясь, табак, чай, например зеленый чай, мяту перечную, лавр, эвкалипт, базилик, шалфей, вербену и полынь эстрагон.

Предпочтительно, материал, способный реагировать на нагревание выделением летучих соединений, представляет собой наполнение из материала на основе табака, более предпочтительно, наполнение из гомогенизированного материала на основе табака.

Субстрат, образующий аэрозоль, может иметь форму штранга или сегмента, содержащего материал, способный реагировать на нагревание выделением летучих соединений, окруженный бумажной или другой оберткой. Как указано выше, если субстрат, образующий аэрозоль, имеет форму такого штранга или сегмента, весь штранг или сегмент, включая любую обертку, считается субстратом, образующим аэрозоль.

Предпочтительно, субстрат, образующий аэрозоль, имеет длину в диапазоне от приблизительно 5 мм до приблизительно 20 мм, более предпочтительно в диапазоне от приблизительно 8 мм до приблизительно 12 мм.

В предпочтительных вариантах выполнения субстрат, образующий аэрозоль, содержит штранг материала на основе табака, завернутый в фицеллу. В особенно предпочтительных вариантах выполнения субстрат, образующий аэрозоль, содержит штранг гомогенизированного материала на основе табака, завернутый в фицеллу.

Предпочтительно, курительные изделия согласно изобретению дополнительно содержат один или несколько теплопроводных элементов вокруг задней части горючего источника теплоты и по меньшей мере передней части субстрата, образующего аэрозоль. Теплопроводный элемент предпочтительно является устойчивым к горению. В определенных вариантах выполнения теплопроводный элемент ограничивает поступление кислорода. Другими словами, теплопроводный элемент замедляет или ограничивает прохождение кислорода через теплопроводный элемент к горючему источнику теплоты.

В определенных вариантах выполнения теплопроводный элемент может находиться в непосредственном контакте как с задней частью горючего источника теплоты, так и с субстратом, образующим аэрозоль. В таких вариантах выполнения теплопроводный элемент обеспечивает тепловую связь между горючим источником теплоты и субстратом, образующим аэрозоль, курительных изделий согласно изобретению.

В других вариантах выполнения теплопроводный элемент может быть удален от задней части горючего источника теплоты и/или субстрата, образующего аэрозоль, таким образом, чтобы не было непосредственного контакта между теплопроводным элементом и одним или обоими из задней части горючего источника теплоты и субстрата, образующего аэрозоль.

Подходящие теплопроводные элементы для использования в курительных изделиях согласно изобретению включают, но без ограничения, обертки из металлической фольги, такие как, например, обертки из алюминиевой фольги, стальные обертки, обертки из железной фольги и обертки из медной фольги и обертки из фольги из сплава металлов.

Предпочтительно, задняя часть горючего источника теплоты, окруженная теплопроводным элементом, имеет длину от приблизительно 2 мм до приблизительно 8 мм, более предпочтительно - длину от приблизительно 3 мм до приблизительно 5 мм.

Предпочтительно, передняя часть горючего источника теплоты, не окруженная теплопроводным элементом, имеет длину в диапазоне от приблизительно 4 мм до приблизительно 15 мм, более предпочтительно в диапазоне от приблизительно - 5 мм до приблизительно 8 мм.

В определенных вариантах выполнения вся длина субстрата, образующего аэрозоль, может быть окружена теплопроводным элементом.

В других вариантах выполнения теплопроводный элемент может окружать лишь переднюю часть субстрата, образующего аэрозоль. В таких вариантах выполнения субстрат, образующий аэрозоль, проходит дальше по ходу потока за пределы теплопроводного элемента.

В вариантах выполнения, в которых теплопроводный элемент окружает лишь переднюю часть субстрата, образующего аэрозоль, субстрат, образующий аэрозоль, предпочтительно проходит по меньшей мере на расстояние приблизительно 3 мм дальше по ходу потока за пределы теплопроводного элемента. Более предпочтительно, субстрат, образующий аэрозоль, проходит дальше по ходу потока за пределы теплопроводного элемента в диапазоне от приблизительно 3 мм до приблизительно 10 мм. Тем не менее, субстрат, образующий аэрозоль, может проходить менее чем на 3 мм дальше по ходу потока за пределы теплопроводного элемента.

Предпочтительно, передняя часть субстрата, образующего аэрозоль, окруженная теплопроводным элементом, имеет длину в диапазоне от приблизительно 1 мм до приблизительно 10 мм, более предпочтительно - длину в диапазоне от приблизительно 2 мм до приблизительно 8 мм, наиболее предпочтительно - длину в диапазоне от приблизительно 2 мм до приблизительно 6 мм.

Курительные изделия согласно изобретению предпочтительно содержат мундштук, расположенный после субстрата, образующего аэрозоль.

Предпочтительно, мундштук имеет низкую эффективность фильтрации, более предпочтительно очень низкую эффективность фильтрации. Мундштук может представлять собой односегментный или однокомпонентный мундштук. В качестве альтернативы, мундштук может представлять собой многосегментный или многокомпонентный мундштук.

Мундштук может содержать фильтр, содержащий один или несколько сегментов, содержащих подходящие известные фильтрующие материалы. Подходящие фильтрующие материалы известны в области техники, к которой относится изобретение, и включают, но без ограничения, ацетат целлюлозы и бумагу. В качестве альтернативы или дополнения, мундштук может содержать один или несколько сегментов, содержащих абсорбенты, адсорбенты, ароматизаторы и другие модификаторы аэрозолей и добавки или их комбинации.

Предпочтительно, курительные изделия согласно изобретению дополнительно содержат перемещающий элемент или разделительный элемент между субстратом, образующим аэрозоль, и мундштуком.

Перемещающий элемент может упираться в субстрат, образующий аэрозоль, и/или мундштук. В качестве альтернативы, перемещающий элемент может находиться на расстоянии от субстрата, образующего аэрозоль, и/или мундштука.

Включение перемещающего элемента преимущественно позволяет охлаждать аэрозоль, образуемый за счет теплопередачи от горючего источника теплоты к субстрату, образующему аэрозоль. Включение перемещающего элемента также преимущественно позволяет регулировать до требуемого значения общую длину курительных изделий согласно изобретению, например, до длины, аналогичной длине обычных сигарет, посредством соответствующего выбора длины перемещающего элемента.

Перемещающий элемент может иметь длину от приблизительно 7 мм до приблизительно 50 мм, например, длину от приблизительно 10 мм до приблизительно 45 мм или от приблизительно 15 мм до приблизительно 30 мм. Перемещающий элемент может иметь другие значения длины в зависимости от требуемой общей длины курительного изделия и наличия и длины других компонентов в курительном изделии.

Предпочтительно, перемещающий элемент содержит по меньшей мере одно трубчатое полое тело с открытым концом. В таких вариантах выполнения при использовании воздух, втягиваемый в курительное изделие через одно или несколько впускных отверстий для воздуха, проходит по меньшей мере через одно трубчатое полое тело с открытым концом по мере своего прохождения дальше по ходу потока через курительное изделие из субстрата, образующего аэрозоль, к мундштуку.

Перемещающий элемент может содержать по меньшей мере одно трубчатое полое тело с открытым концом, выполненное из одного или нескольких подходящих материалов, которые являются по существу термически стабильными при температуре аэрозоля, образующегося за счет теплопередачи от горючего источника теплоты к субстрату, образующему аэрозоль. Подходящие материалы известны в данной области техники и включают, но без ограничения, бумагу, картон, пластмассу, такую как ацетат целлюлозы, керамический материал и их комбинации.

Предпочтительно, курительные изделия согласно изобретению содержат наружную обертку, окружающую субстрат, образующий аэрозоль, и по меньшей мере заднюю часть горючего источника теплоты. Наружная обертка должна обхватывать горючий источник теплоты и субстрат, образующий аэрозоль, курительного изделия, когда курительное изделие собрано.

Более предпочтительно, курительные изделия согласно изобретению содержат наружную обертку, окружающую субстрат, образующий аэрозоль, любые другие компоненты курительного изделия, расположенные после субстрата, образующего аэрозоль, и по меньшей мере заднюю часть горючего источника теплоты.

Предпочтительно, наружная обертка является по существу воздухонепроницаемой.

Курительные изделия согласно изобретению могут содержать наружные обертки, выполненные из любого подходящего материала или комбинации материалов. Подходящие материалы хорошо известны в области техники, к которой относится изобретение, и включают, но без ограничения, сигаретную бумагу.

Сборка курительных изделий согласно изобретению может быть осуществлена с использованием известных методов и оборудования.

Настоящее изобретение будет далее описано лишь на примере, со ссылками на сопроводительные графические материалы, где:

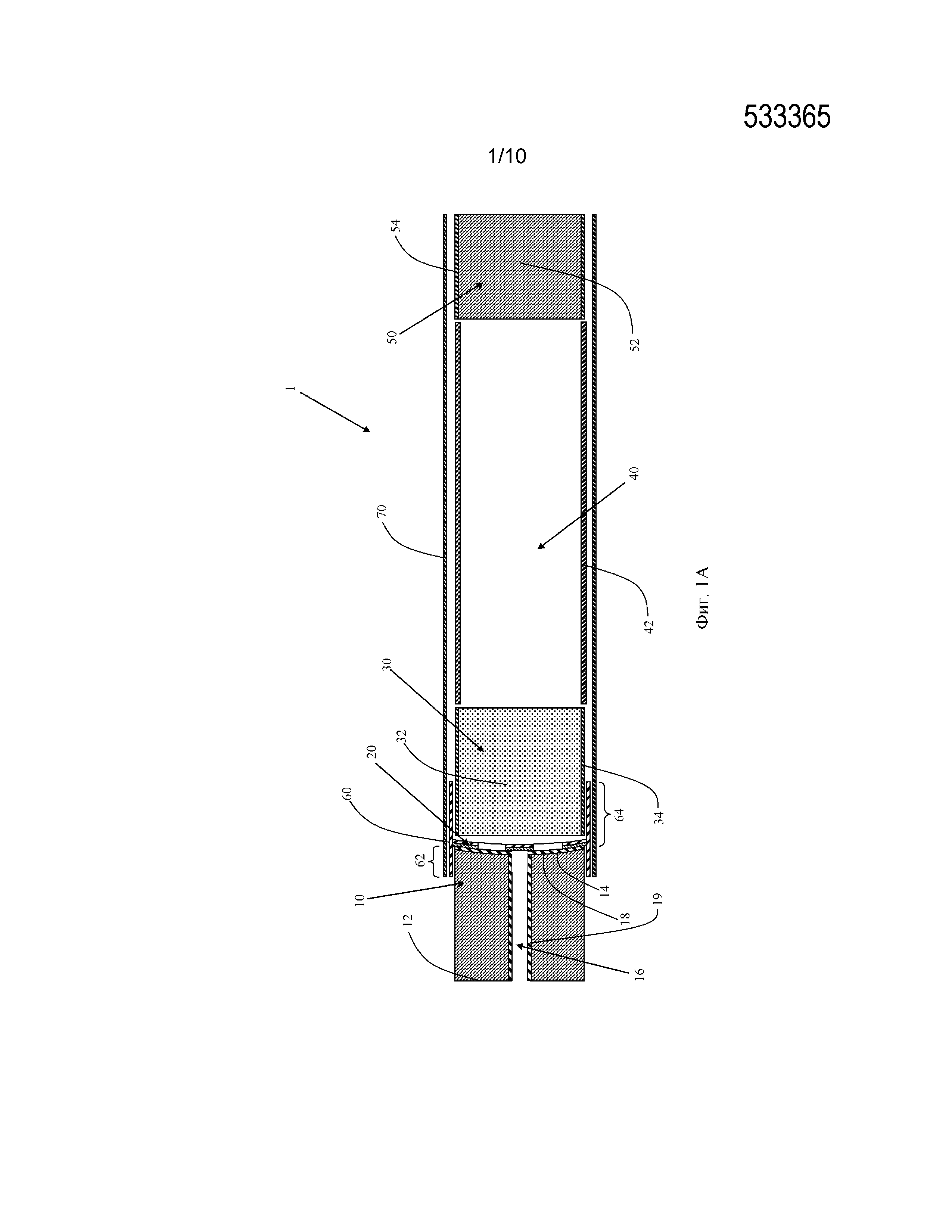

на фиг. 1A представлен схематический вид в продольном сечении курительного изделия согласно первому варианту выполнения изобретения, в котором термостатический клапан представлен в первом положении;

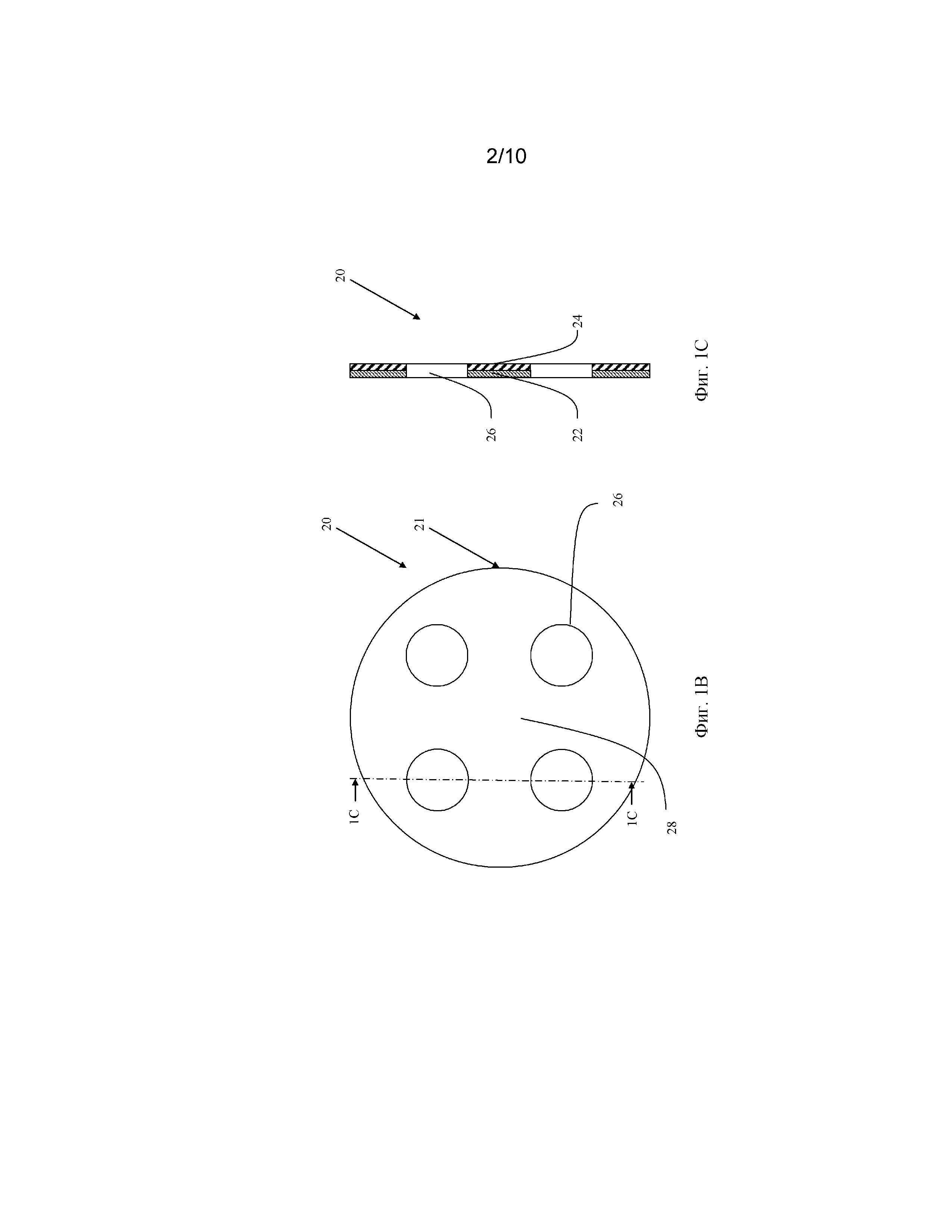

на фиг. 1B представлен вид спереди термостатического клапана курительного изделия, представленного на фиг. 1A;

на фиг. 1C представлен вид в поперечном сечении термостатического клапана, представленного на фиг. 1B, взятом по линии 1C, представленной на фиг. 1B;

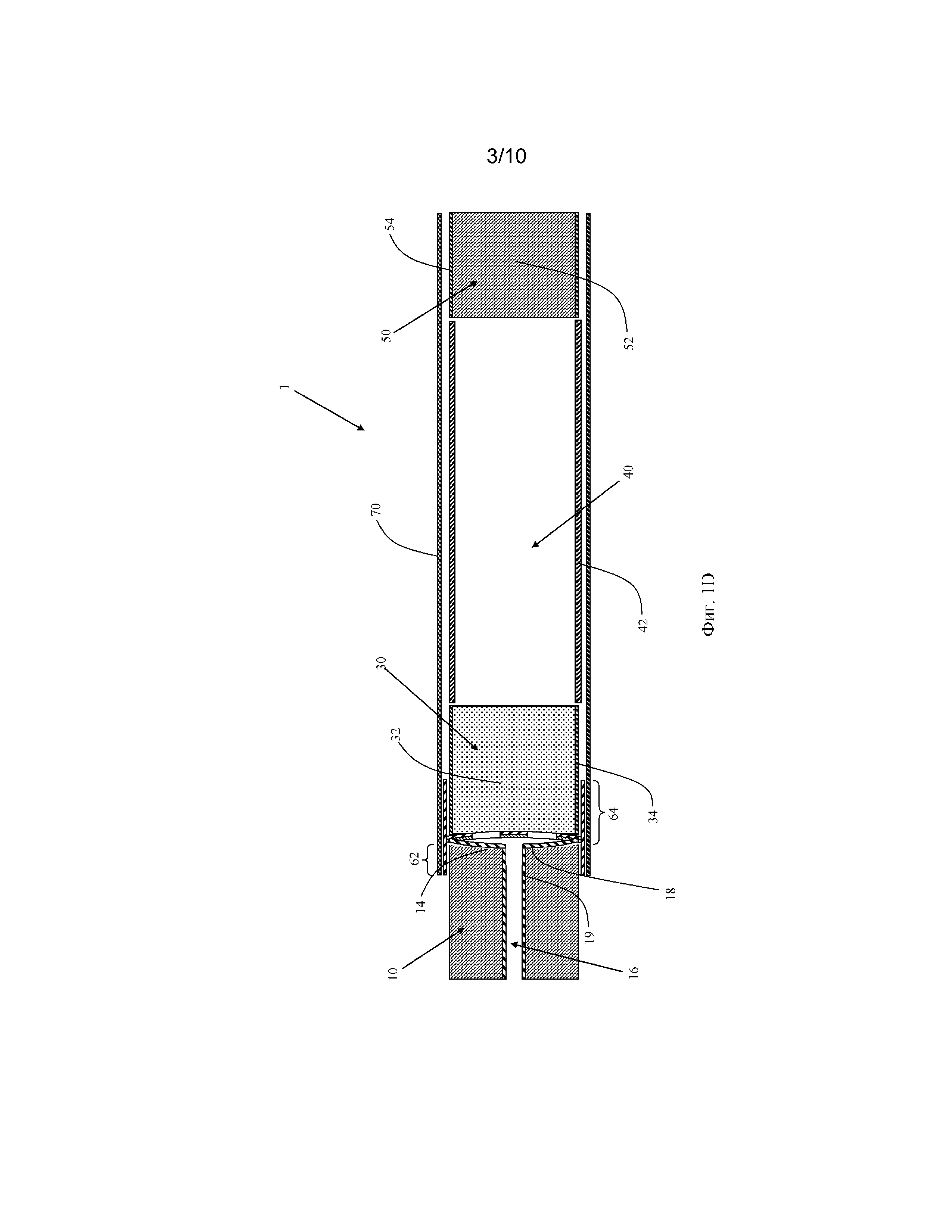

на фиг. 1D представлен схематический вид в продольном сечении курительного изделия, представленного на фиг. 1A, в котором термостатический клапан представлен во втором положении;

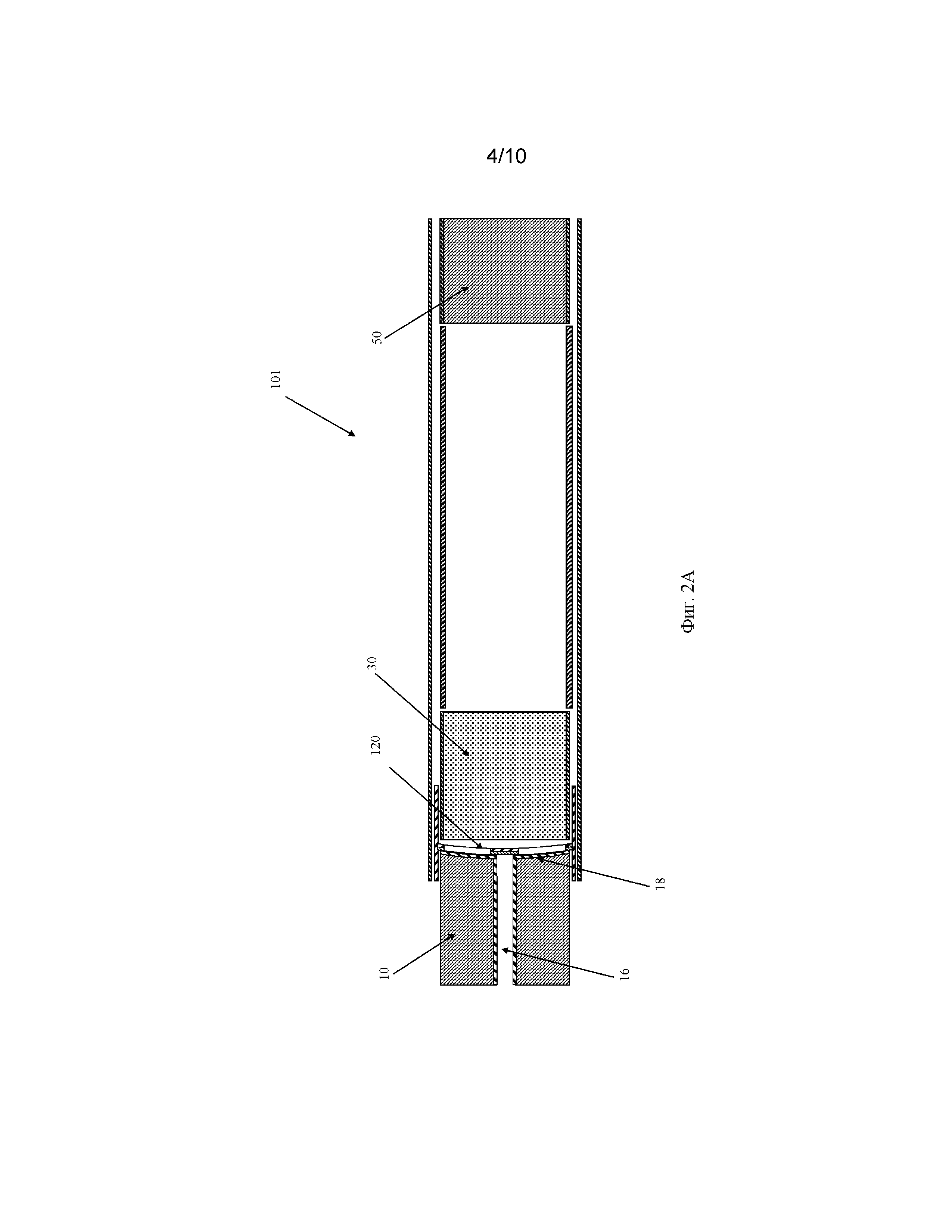

на фиг. 2A представлен схематический вид в продольном сечении курительного изделия согласно второму варианту выполнения изобретения, в котором термостатический клапан представлен в первом положении;

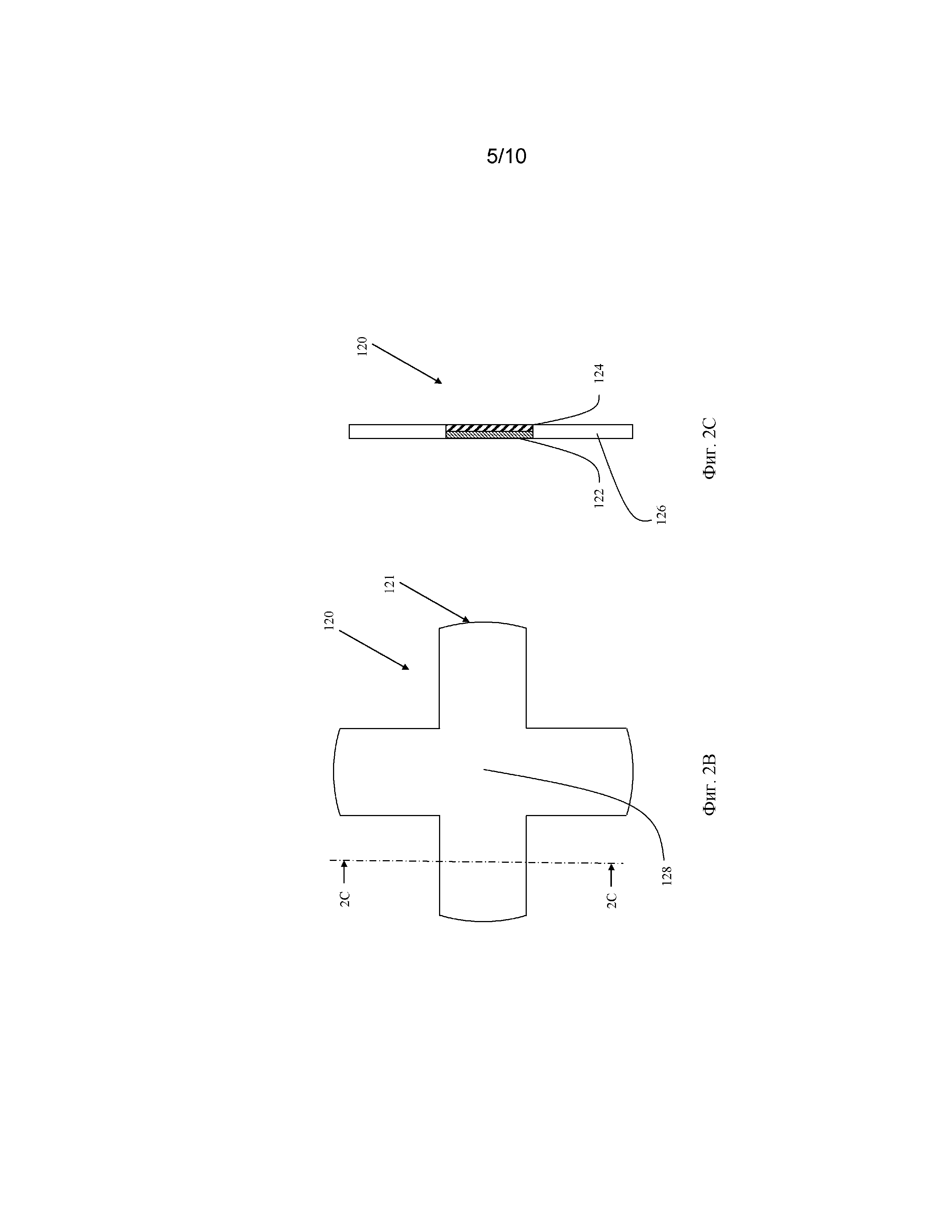

на фиг. 2B представлен вид спереди термостатического клапана курительного изделия, представленного на фиг. 2A;

на фиг. 2C представлен вид в поперечном сечении термостатического клапана, представленного на фиг. 2B, взятом по линии 2C, представленной на фиг. 2B;

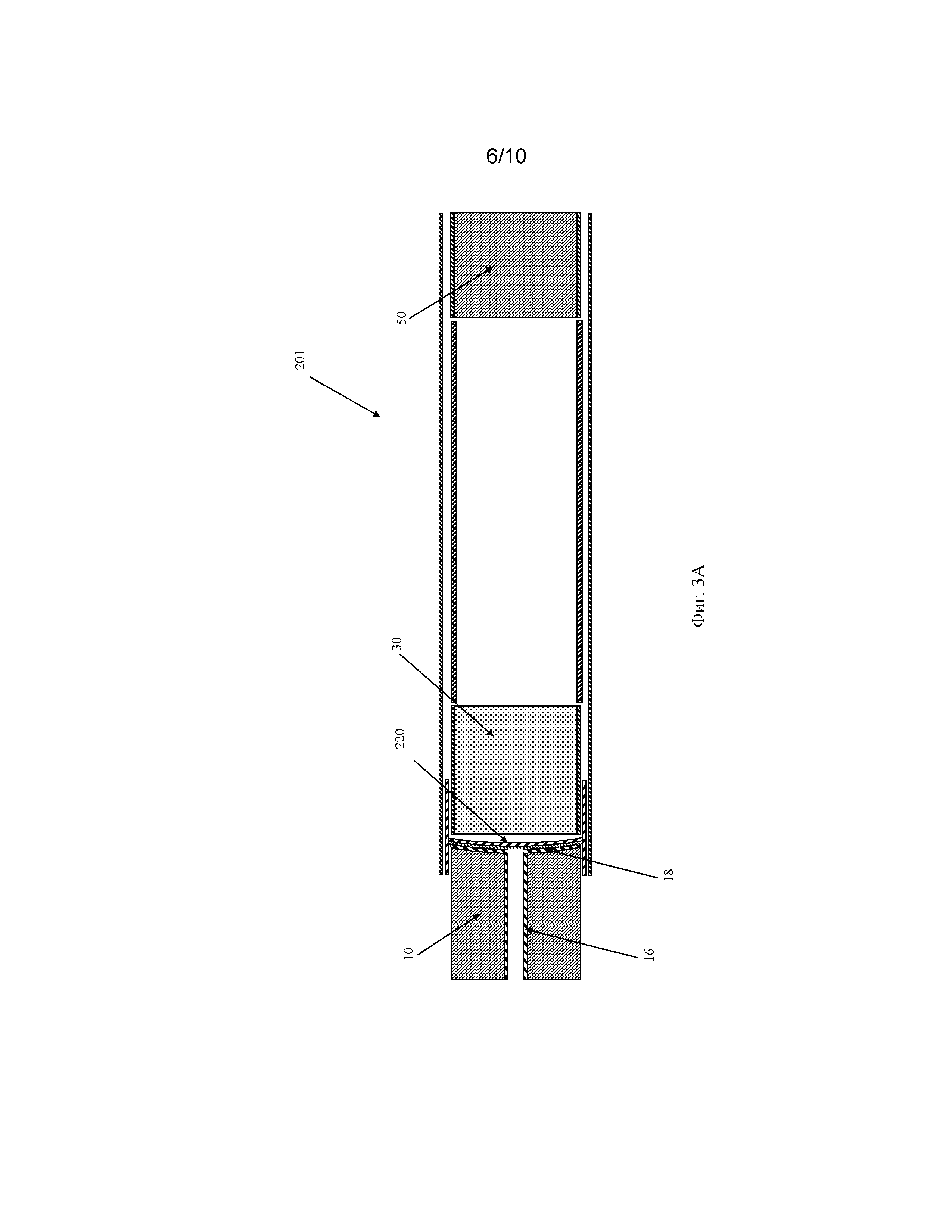

на фиг. 3A представлен схематический вид в продольном сечении курительного изделия согласно третьему варианту выполнения изобретения, в котором термостатический клапан представлен в первом положении;

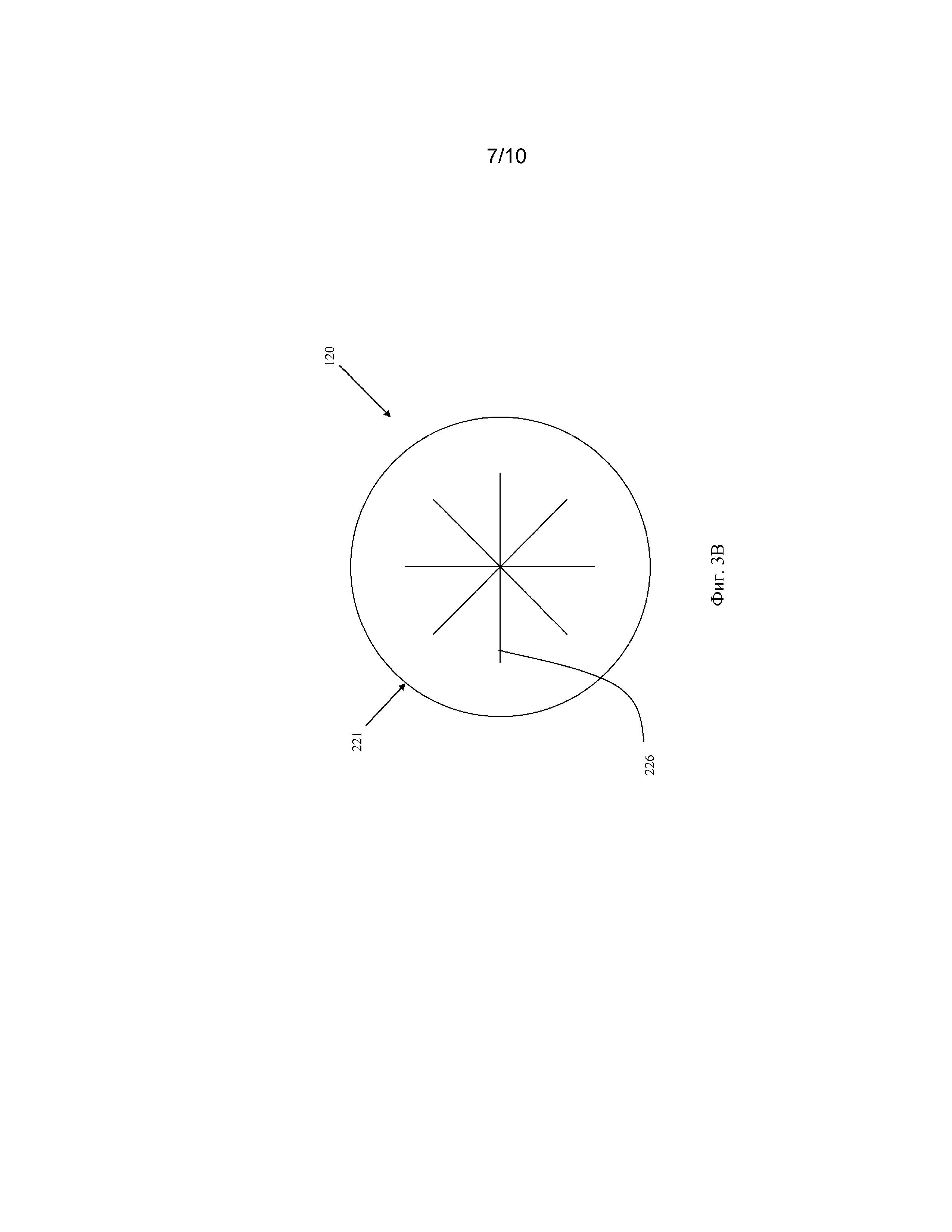

на фиг. 3B представлен вид спереди термостатического клапана курительного изделия, представленного на фиг. 3A;

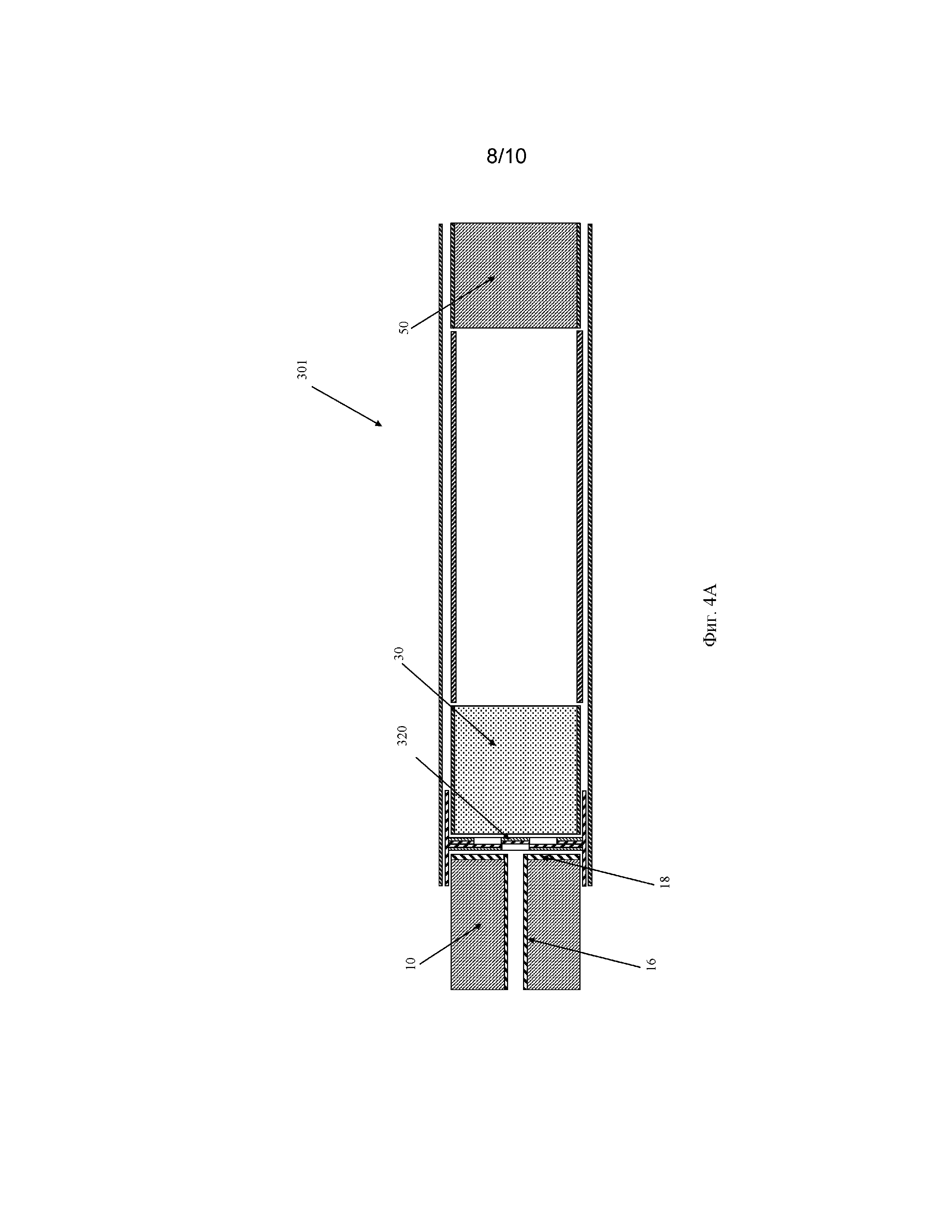

на фиг. 4A представлен схематический вид в продольном сечении курительного изделия согласно четвертому варианту выполнения изобретения, в котором термостатический клапан представлен в первом положении;

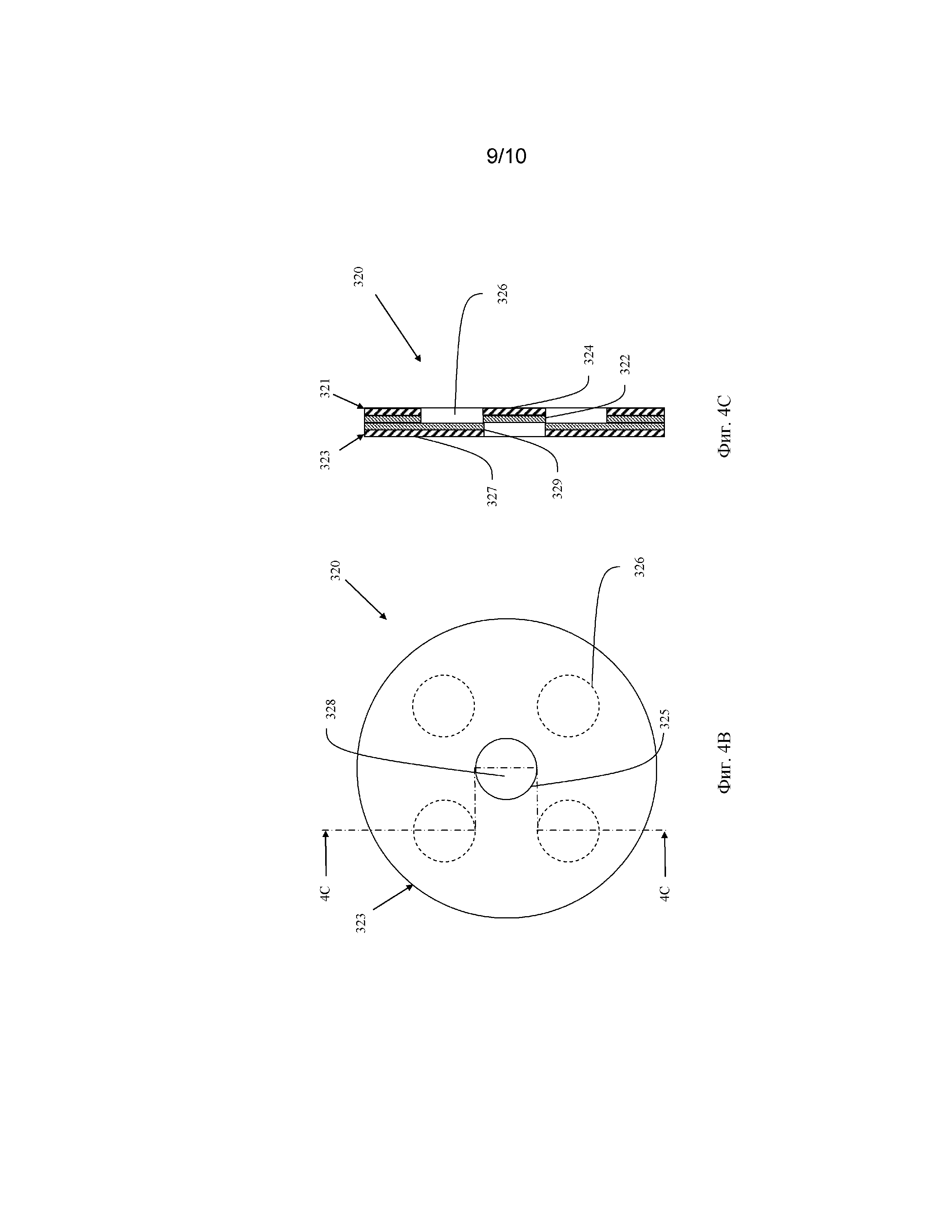

на фиг. 4B представлен вид спереди термостатического клапана курительного изделия, представленного на фиг. 4A;

на фиг. 4C представлен вид в поперечном сечении термостатического клапана, представленного на фиг. 4B, взятом по линии 4C, представленной на фиг. 4B; и

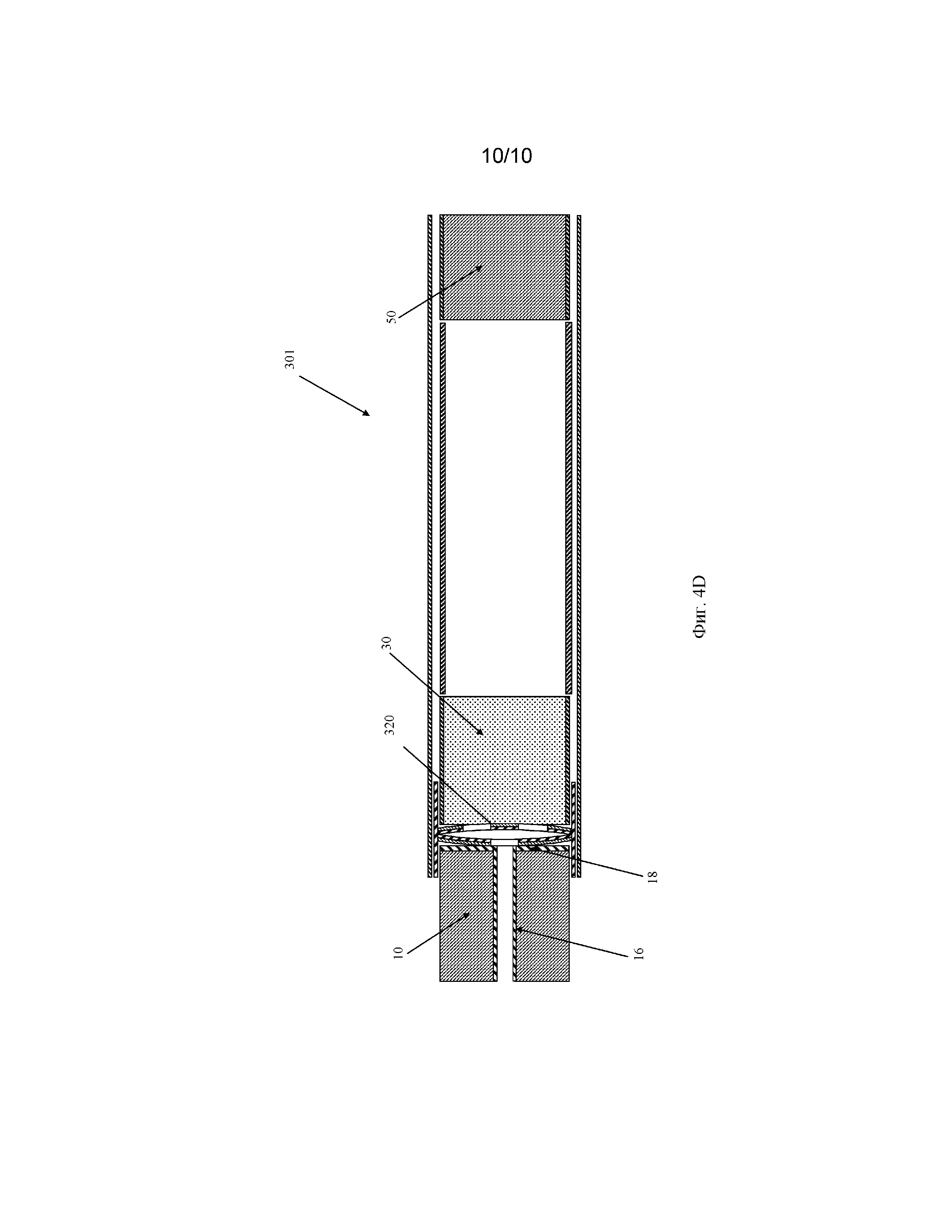

на фиг. 4D представлен схематический вид в продольном сечении курительного изделия, представленного на фиг. 4A, в котором термостатический клапан представлен во втором положении.

Курительное изделие 1 согласно первому варианту выполнения изобретения, представленному на фиг. 1A-1D, содержит горючий источник 10 теплоты, имеющий переднюю поверхность 12 и противоположную заднюю поверхность 14, термостатический биметаллический клапан 20, субстрат 30, образующий аэрозоль, перемещающий элемент 40 и мундштук 50, выровненные по оси. Термостатический биметаллический клапан 20, субстрат 30, образующий аэрозоль, перемещающий элемент 40, и мундштук 50, и задняя часть горючего источника 10 теплоты завернуты в наружную обертку 70 из листового материала, такого как, например, сигаретная бумага с низкой воздухопроницаемостью.

Горючий источник 10 теплоты является цилиндрическим и содержит центральный канал 16 для потока воздуха, который проходит от передней поверхности 12 к задней поверхности 14 горючего источника 10 теплоты. Как представлено на фиг. 1D, задняя поверхность 14 горючего источника теплоты 10 является вогнутой, и негорючая, по существу воздухонепроницаемая первая перегородка 18 в форме диска из алюминиевой фольги предусмотрена на задней поверхности 14 горючего источника 10 теплоты. Первая перегородка 18 наложена прессованием диска из алюминиевой фольги на заднюю поверхность 14 горючего источника 10 теплоты и упирается в заднюю поверхность 14 горючего источника 10 теплоты. Негорючая, по существу воздухонепроницаемая вторая перегородка в форме полой трубки 19 вставлена в канал 16 для потока воздуха.

Термостатический биметаллический клапан 20 расположен непосредственно после горючего источника 10 теплоты и приклеен к первой перегородке 18 в направлении к ее радиально крайней кромке. Как представлено на фиг. 1B и 1C, термостатический биметаллический клапан 20 содержит двухслойный термостатический биметаллический диск 21, имеющий расположенный впереди слой 22, образованный из материала, имеющего низкий коэффициент теплового расширения, такого как сталь, и расположенный позади слой 24, образованный из материала, имеющего высокий коэффициент теплового расширения, такого как медь. Два слоя плакированы вместе, и кривизна, которая соответствует кривизне задней поверхности 14 горючего источника 10 теплоты, преформована с помощью штамповки. Термостатический биметаллический диск имеет четыре периферических отверстия 26, в форме круглых отверстий диаметром приблизительно 0,6 мм, и центральную твердую часть 28, которая больше диаметра расположенного позади конца центрального канала 16 для потока воздуха горючего источника 10 теплоты.

Субстрат 30, образующий аэрозоль, расположен после и на расстоянии от задней поверхности 14 горючего источника 10 теплоты. Субстрат 30, образующий аэрозоль, содержит цилиндрический штранг гомогенизированного материала 32 на основе табака, включающего вещество для образования аэрозоля, такое как, например, глицерин, завернутый в фицеллу 34 фильтра.

Перемещающий элемент 40 расположен непосредственно после субстрата 30, образующего аэрозоль, и содержит цилиндрическую полую трубку 42 с открытым концом из подходящего материала, такого как, например, бумага, картон или ацетатцеллюлозное волокно.

Мундштук 50 расположен непосредственно после перемещающего элемента 40 на ближнем конце курительного изделия 1. Мундштук 50 содержит цилиндрический штранг подходящего фильтрующего материала 52, такого как, например, ацетатцеллюлозное волокно с очень низкой эффективностью фильтрации, завернутый в фицеллу 54 фильтра.

Курительное изделие может дополнительно содержать полосу ободковой бумаги (не изображена), окружающую расположенную дальше по ходу потока конечную часть наружной обертки 70.

Как представлено на фиг. 1A, курительное изделие 1 дополнительно содержит теплопроводный элемент 60 из подходящего материала, такого как, например, алюминиевая фольга, окружающий и находящийся в контакте с задней частью 62 горючего углеродсодержащего источника 10 теплоты и передней частью 64 субстрата 30, образующего аэрозоль. В курительном изделии 1 согласно первому варианту выполнения изобретения субстрат 30, образующий аэрозоль, проходит дальше по ходу потока за пределы теплопроводного элемента 60. Другими словами, теплопроводный элемент 60 не окружает и не находится в контакте с задней частью субстрата 30, образующего аэрозоль. Тем не менее, следует понимать, что в других вариантах выполнения (не показаны) теплопроводный элемент 60 может окружать и находится в контакте по всей длине субстрата 30, образующего аэрозоль, и что могут быть предусмотрены один или несколько дополнительных теплопроводных слоев.

При использовании пользователь воспламеняет горючий источник 10 теплоты курительного изделия 1 согласно первому варианту выполнения изобретения. Во время воспламенения горючего источника 10 теплоты термостатический биметаллический клапан 20 находится в первом положении, как представлено на фиг. 1A. В первом положении центральная твердая часть 28 диска 21 блокирует расположенный дальше по ходу потока конец центрального канала 16 для потока воздуха, чтобы по существу предотвращать втягивание воздуха через канал 16 для потока воздуха. Таким образом, даже если пользователь осуществляет втягивание в мундштук 50 во время воспламенения горючего источника 10 теплоты, по существу предотвращается втягивание воздуха в субстрат 30, образующий аэрозоль, и доставка пользователю через мундштук 50.

По мере нагревания горючего источника 10 теплоты тепло перемещается на термостатический биметаллический клапан 20 путем проводимости через упорную заднюю поверхность 14 горючего источника 10 теплоты и через теплопроводный элемент 60. Передняя часть 64 субстрата 30, образующего аэрозоль, также нагревается горючим источником 10 теплоты через термостатический биметаллический клапан 20 и теплопроводный элемент 60. Когда тепло перемещается на клапан 20, температура клапана 20 возрастает, пока не достигает пороговой температуры, при которой клапан 20 переключается из первого положения во второе положение, представленное на фиг. 1D.

Во втором положении биметаллический диск 21 термостатического биметаллического клапана 20 является выпуклым, и центральная твердая часть 28 диска 21 находится на расстоянии от расположенного дальше по ходу потоку конца канала 16 для потока воздуха горючего источника 10 теплоты. В этом положении субстрат 30, образующий аэрозоль, находится в жидкостной связи с горючим источником 10 теплоты через отверстия 26 термостатического биметаллического диска 21 клапана 20.

Когда пользователь осуществляет втягивание в мундштук 50, воздух втягивается в субстрат 30, образующий аэрозоль, курительного изделия 1 через центральный канал 16 для потока воздуха горючего источника 10 теплоты и отверстия 26 термостатического биметаллического клапана 20. Воздух нагревается, когда проходит через центральный канал 16 для потока воздуха горючего источника 10 теплоты и нагревает субстрат 30, образующий аэрозоль, посредством конвекции по мере прохождения дальше по ходу потока через субстрат 30, образующий аэрозоль, по направлению к мундштуку 50 курительного изделия 1.