Металлическая пластина для теплообмена и способ изготовления металлической пластины для теплообмена - RU2493527C1

Код документа: RU2493527C1

Чертежи

Описание

ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к металлической пластине для теплообмена и к способу изготовления металлической пластины для теплообмена.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

До настоящего времени от пластины для теплообмена для использования в теплообменнике и пр. требовалось наличие высокой теплопроводности. Для улучшения теплопроводности на поверхности пластины желательно сформировать шероховатость с микронными размерами. В качестве способа создания такой шероховатости с микронными размерами было разработано несколько технологий, например, перечисленных в патентном документе 1.

В соответствии со способом нанесения шероховатости на поверхность металлической пластины по патентному документу 1 металлический лист устанавливают на вращающиеся несущие валки. Далее, прижимая периферийную часть передаточного валка с нанесенной не нее шероховатостью к перемещаемой металлической пластине, на поверхности металлического листа формируют шероховатость, почти такую же, что и на передаточной части валка.

ПЕРЕЧЕНЬ ИСТОЧНИКОВ

Патентные документы

Патентный документ 1: JP-А-2006-239744

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Проблема, решаемая изобретением

Однако, когда металлический лист, изготовленный способом по патентному документу 1, используют как металлическую пластину для теплообмена, нельзя сказать, что теплопроводность такого листа достаточна для этой роли (для работы в пластинчатом теплообменнике), через который проходит двухфазная среда (газ-жидкость). Соответственно, имеется потребность в дальнейшем повышении теплопроводности.

В этой ситуации и с учетом вышеописанных проблем целью настоящего изобретения является создание металлической пластины для теплообмена, которая способствует пузырьковому кипению и обладает высокой теплопроводностью, а также способ изготовления металлической пластины для теплообмена.

СРЕДСТВА РЕШЕНИЯ ПРОБЛЕМЫ

Для достижения вышеуказанной цели согласно настоящему изобретению предлагаются следующие технические средства.

Объектом изобретения является металлическая пластина для теплообмена, в которой выполнены углубления глубиной 5 мкм или более, составляющие 10% или менее от толщины металлической пластины, и по меньшей мере в нижнем углу углублений выполнена расщелина.

Предпочтительно расщелина выполнена окислением границы зерна или срезанием нижнего угла углубления в направлении глубины, а угол между одной срезанной поверхностью и другой срезанной поверхностью составляет 90° или менее. Также предпочтительно расщелина сформирована окислением границы зерна или срезанием кристаллического зерна.

Другим объектом изобретения является способ изготовления металлической пластины для теплообмена, который содержит этапы, на которых прижимают рабочую часть, сформированную на поверхности рабочего валка, к поверхности транспортируемой металлической пластины, тем самым формируя углубления глубиной 5 мкм или более и 10% или менее от толщины металлической пластины на ее поверхности, и срезают нижний угол углубления для формирования расщелины.

Предпочтительно после формирования углублений нижний угол углублений протравливают для окисления границы зерна в нижнем углу или для срезания кристаллического зерна в нижнем углу, тем самым формируя расщелину. Также предпочтительно нижний угол протравливают смешанным раствором азотной кислоты и плавиковой кислоты.

ТЕХНИЧЕСКИЙ РЕЗУЛЬТАТ ИЗОБРЕТЕНИЯ

Согласно изобретению предлагается металлическая пластина для теплообмена, которая способствует пузырьковому кипению, обладающая чрезвычайно высокой теплопроводностью.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

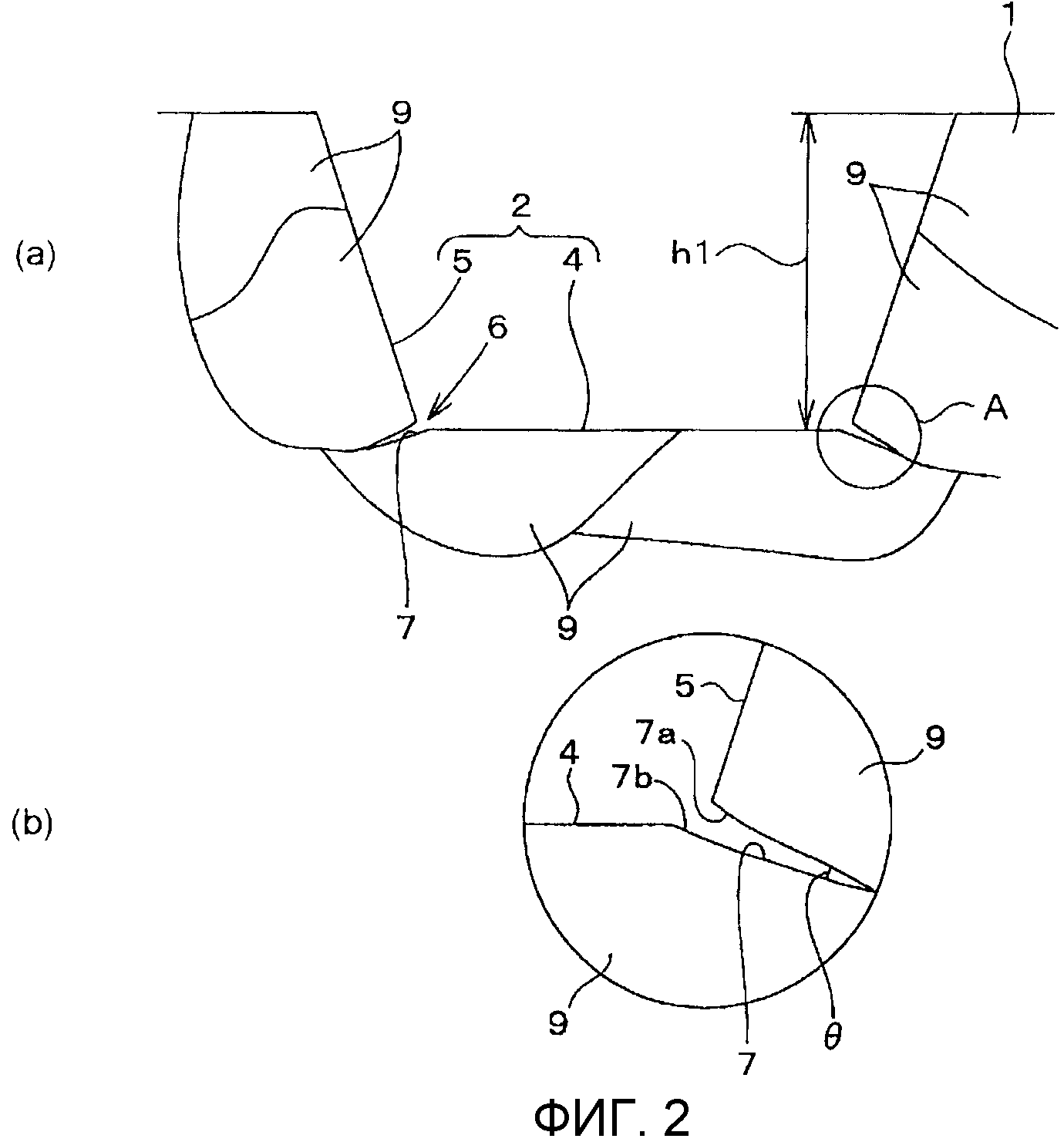

Фиг.1 - вид металлической пластины для теплообмена, в которой на поверхности выполнены углубления;

Фиг.2(а) - форма углубления, а Фиг.3(b) - увеличенный фрагмент А по Фиг.2(а);

Фиг.3 - диаграмма последовательности процесса изготовления металлической пластины для теплообмена;

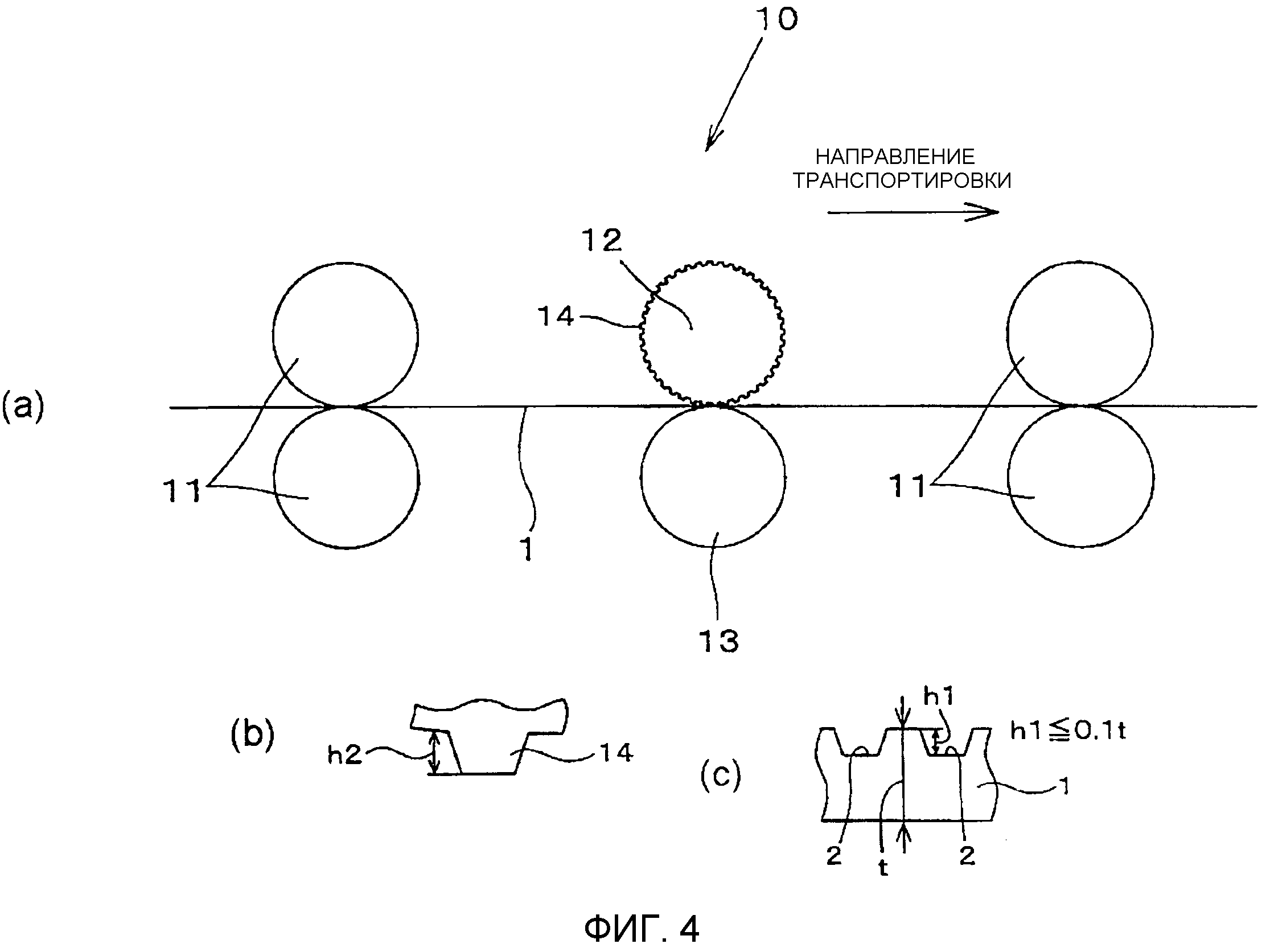

Фиг.4(а) - общий вид устройства для обработки; Фиг.4(b)- частичный увеличенный вид рабочей части валка по Фиг.4(а); Фиг.4(с) - частичный увеличенный вид металлической пластины со сформированной на ней шероховатостью по Фиг.4(а);

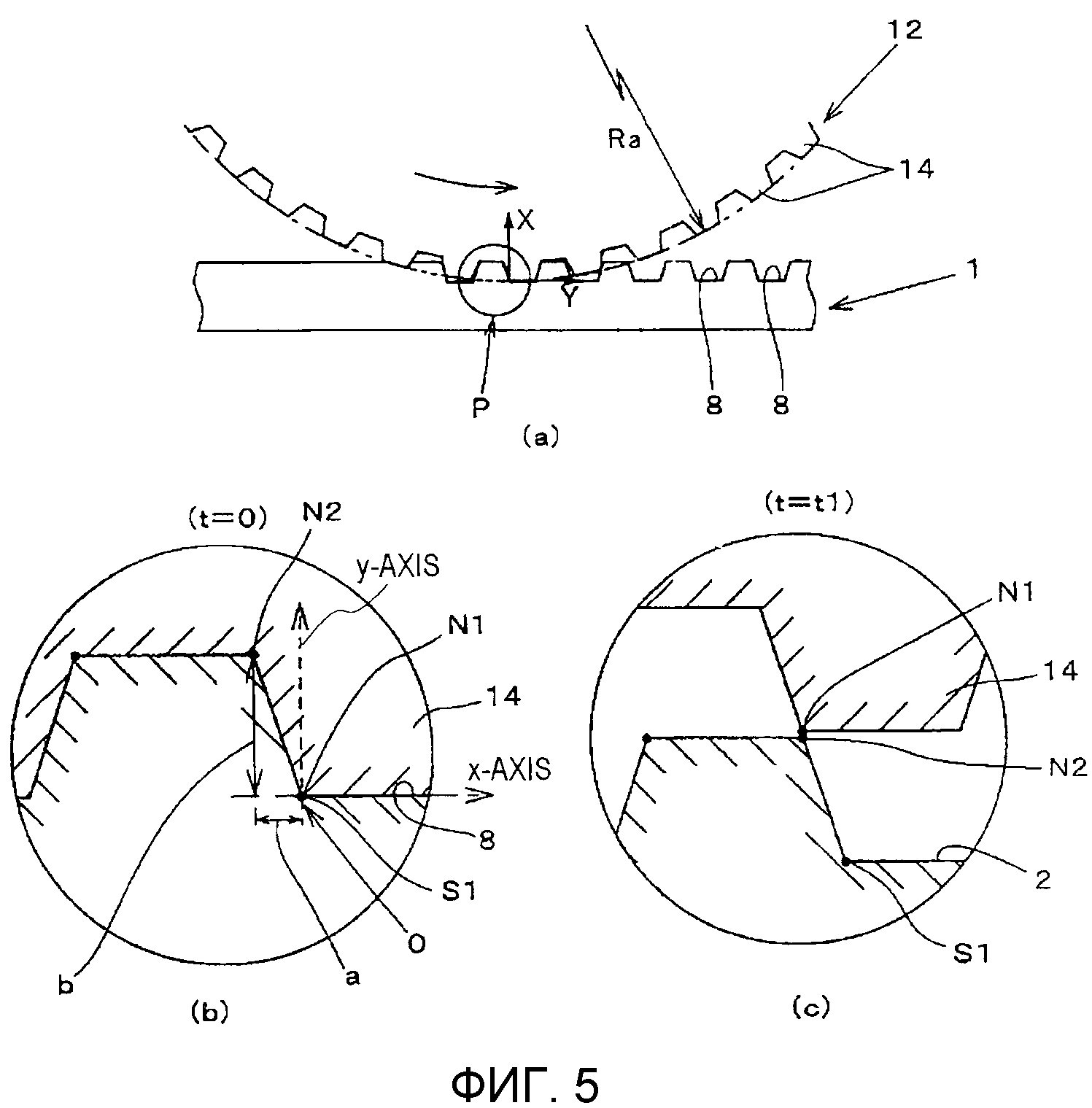

Фиг.5(а) - вид, показывающий условия обработки; Фиг.5(b) - увеличенный вид фрагмента Р при t = 0, а Фиг.5(с) - увеличенный вид при t = t1;

Фиг.6 - координатный график, иллюстрирующий соотношение положений между обрабатывающей частью и углублением при t = t1;

Фиг.7 - вид, иллюстрирующий отношение между напряжением и опережением;

Фиг.8(а) - форма углубления до этапа протравливания, Фиг.8(b) - форма углубления после этапа протравливания, и Фиг.8(с) - увеличенный вид фрагмента А по Фиг.8(b).

ОПИСАНИЕ ВАРИАНТОВ ИЗОБРЕТЕНИЯ

Далее следует описание вариантов настоящего изобретения со ссылками на чертежи.

На Фиг.1 и 2 показана металлическая пластина для теплообмена по настоящему изобретению.

С точки зрения лучшей теплопроводности (повышенного коэффициента теплопереноса) металлическая пластина 1 для теплообмена (в металлическом пластинчатом теплообменнике) подвергается микрообработке для формирования шероховатости на ее поверхности, благодаря которой увеличивается площадь ее поверхности и шероховатость предназначена для того, чтобы способствовать пузырьковому кипению.

Соответственно, на поверхности металлической пластины 1 по настоящему изобретению сформировано множество углублений 2. Углубление 2 состоит из горизонтальной стенки 4, проходящей в продольном направлении на виде в поперечном сечении, и вертикальной стенки 5, проходящей в направлении толщины с обеих сторон от горизонтальной стенки 4 (с обеих сторон в направлении перемещения), и имеет трапецеидальное сечение. Сечение углубления 2 может быть не трапецеидальной, а полукруглой формы. В нижнем углу 6, в котором пересекаются горизонтальная стенка 4 и вертикальная стенка 5, сформирована расщелина 7, способствующая пузырьковому кипению.

Расщелина 7 сформирована путем срезания части, в которой пересекаются горизонтальная стенка 4 и вертикальная стенка 5 до формирования расщелины 7, на несколько мкм в направлении толщины. Более конкретно, металлическая пластина 1 состоит из кристаллических зерен 9, как правило, размером в десятки мкм и расщелины 7 размеров в несколько мкм и сформирована умышленным срезанием кристаллических зерен 9 вокруг нижнего угла 6 или путем окисления границы зерна.

Как указано выше, поскольку расщелина 7 имеет размер в несколько мкм и чрезвычайно мала, эта расщелина 7 становится газовой впадиной, внутри которой легко может образовываться газ, за счет чего растут пузырьки (газовая фаза). То есть расщелина 7 является точкой образования пузырьков.

В металлической пластине 1 по настоящему изобретению, поскольку расщелина 7 сформирована в нижнем углу углубления 2 в поверхности, теплота легко передается с обеих сторон вертикальной стенки 5 и горизонтальной стенки 4 к пузырькам в расщелине 7. Соответственно, это способствует росту пузырьков и возникновению условий для усиленного пузырькового кипения. В частности, поскольку расщелина сформирована путем срезания кристаллических зерен 9 или окислением границы зерен, угол θ, образуемый одной поверхностью 7а расщелины 7 (поверхностью на стороне вертикальной стенки 5) и другой поверхностью 7b расщелины 7 (поверхностью на стороне горизонтальной стенки 4), составляет 90° или менее. Соответственно, пузырьки могут легко расти между одной поверхностью 7а расщелины 7 и другой поверхностью 7b расщелины 7, и с этой точки зрения можно сказать, что металлическая пластина способствует пузырьковому кипению.

Глубина h1 углублений 2 (высота вертикальной стенки 5) на поверхности металлической пластины 1 равна 5 мкм или более. Формирование углублений 2 на поверхности пластины 1 увеличивает площадь ее поверхности; однако в случае, когда глубина h1 углублений 2 меньше 5 мкм, считается, что увеличение площади поверхности будет иметь небольшое влияние на теплопроводность. Если глубина h1 углубления 2 меньше 5 мкм, углубление 2 является мертвой зоной для теплопроводности. Поскольку воспользоваться эффектом, полученным увеличением площади поверхности в результате шероховатости, могут только те участки, которые не являются мертвой зоной, глубина h1 углубления 2 должна быть 5 мкм или более.

Дополнительно, глубина h1 углубления 2 на поверхности металлической пластины 1 составляет 10% или менее толщины t пластины. Когда глубина h1 углубления 2 слишком велика по сравнению с толщиной t пластины, пластина 1 может деформироваться во время формирования в ней углублений 2. Например, если толщина t металлической пластины равна 0,5 мм, а глубина h1 равна 0,1 мм, то возникает отношение h1>0,1t и металлическая пластина 1 может легко деформироваться и изогнуться, что может привести к негативным последствиями при обработке пластины давлением.

В углублении 2, когда толщина t пластины равна 0,5 мм, а глубина h1 равна 0,1 мм, существует большое количество участков, имеющих толщину 0,4 мм, и участков, толщиной 0,5 мм. Когда такая металлическая пластина обрабатывается давлением как листовой материал толщиной 0,5 мм, пластина может растрескаться. Другими словами, когда формируют крупную шероховатость и если рассматривать металлическую пластину 1 в целом, толщиной металлической пластины 1 нельзя управлять как почти равномерной толщиной t и, следовательно, при обработке пластины давлением возникает негативное влияние. Соответственно, глубина h1 углубления 2 должна составлять 10% толщины t или менее.

Дополнительно, когда на поверхности металлической пластины 1 формируют углубления 2 и металлическую пластину 1 обрабатывают давлением, контакт между поверхностью металлической пластины 1 и пресс-формой является точечным контактом. Соответственно, коэффициент трения при обработке уменьшается, что существенно облегчает обработку.

Далее, если площадь поверхности металлической пластины 1 увеличить за счет множества углублений 2 и, например, при обработке давлением нанести на поверхность металлической пластины 1 смазочное масло, угол контакта с металлом, который изначально является гидрофильным, становится меньше благодаря энергетическому балансу поверхностного напряжения. Соответственно, смазочное масло может по нему легко растекаться. Даже если на металлическую пластину 1 нанесен материал покрытия, этот материал покрытия может легко растекаться по пластине благодаря увеличению площади поверхности за счет углублений 2 и, поэтому обрабатываемость металлической пластины 1 улучшается.

В этом варианте описывается углубление 2, которое имеет трапецеидальное сечение. Однако форма углубления 2 не ограничивается этим сечением. Углубление 2 может иметь другую форму, например, если оно сформировано методом электроэрозионного текстурирования или тиснением столбчатых или квадратных призм, или любую другую форму, получаемую путем нанесения тонких царапин или пескоструйной обработкой.

На Фиг.3 показан процесс изготовления металлической пластины 1 для теплообмена.

Как показано на Фиг.3, для изготовления металлической пластины 1 для теплообмена на этапе S1 плавления плавят и охлаждают титановую губку для получения болванки. Затем на этапе S2 болванку прокатывают в пластину заранее определенной толщины. После этого на этапе S3 полученную пластину материала подвергают горячей прокатке, а затем, на этапе S4 - холодной прокатке, при которой диапазон температур ниже, чем на этапе S3 горячей прокатки. Далее, холоднокатаный материал пластины на этапе S5 подвергают отжигу, после чего протравливают на этапе S6 для получения металлической пластины 1 для теплообмена.

Далее следует более подробное описание способа изготовления металлической пластины 1 для теплообмена.

В настоящем изобретении углубления 2 формируют на поверхности металлической пластины (болванки) на этапе S4 холодной прокатки. Углубления 2 формируют так, чтобы они имели профиль (расщелины) 7, способствующие пузырьковому кипению, осуществляя протравливание на этапе S6 после этапа S4 холодной прокатки.

На Фиг.4(а) показано устройство для формирования мелких шероховатостей на поверхности металлической пластины (болванки) на этапе S4 холодной прокатки. Как показано на Фиг.4(а), устройство 10 содержит транспортные валки 11, рабочий валок 12 и опорный валок 13. Транспортные валки 11 предназначены для транспортировки металлической пластины 1 и расположены перед рабочим валком 12 и после него. Рабочий валок 12 предназначен для формирования шероховатостей микронного размера (от нескольких микрон до нескольких сотен микрон) на поверхности транспортируемой металлической пластины 1.

Как показано на Фиг.4(а) и 4(b), на рабочей части 14 сформированы выступы (трапецеидальные выступы), проходящие по всей внешней периферии рабочего валка 12, и высота h2 рабочей части составляет 5 мкм или более. Кроме того, высота h2 рабочей части 14 составляет 10% или менее от толщины t металлической пластины.

Соответственно, в устройстве 10, когда рабочий валок 12 вращается, рабочая часть 14, выполненная на валке 12, прижимается к поверхности металлической пластины 1 для формирования на поверхности металлической пластины 1 углублений 2, имеющих профиль, являющийся ответным профилю рабочей части 14. Как показано на Фиг.4(с), с помощью устройства 10 на поверхности металлической пластины 1 можно сформировать углубления 2 глубиной h1 в 5 мкм или более, составляющие 10% или менее толщины t металлической пластины 1.

Считается, что с помощью прессования рабочей частью 14 поверхности металлической пластины 1 на поверхности металлической пластины 1 можно сформировать углубления 2, имеющие профиль, ответный профилю рабочей части 14. Фактически, однако, благодаря отношению между скоростью транспортировки металлической пластины 1 и периферийной скоростью рабочего валка 12 в некоторых случаях профиль рабочей части 14 не может быть таким же, что и профиль углублений 2, формируемых на поверхности.

Следовательно, в настоящем изобретении на поверхности металлической пластины 1 углубления 2 имеют профиль, обратный профилю рабочей части 14, учитывая отношение между скоростью транспортировки металлической пластины 1 и периферийной скоростью рабочего валка 12.

На Фиг.5 показано состояние удержания рабочего валка 12 в контакте с металлической пластиной 1.

Как показано на Фиг.5(а), рабочая часть 14 рабочего валка 12, вращающегося в периферийном направлении, прижимается к поверхности металлической пластины 1. В результате поверхность металлической пластины 1 постепенно деформируется и на ней образуется углубление 2.

На фрагменте Р Фиг.5(а), момент t, когда рабочая часть 14 рабочего валка 12 достигает поверхности металлической пластины 1, принимается равным 0, т.е. t=0. В это время на поверхности металлической пластины 1 формируется углубление 2, имеющее профиль, ответный профилю рабочей части 14 рабочего валка 2.

Как показано на Фиг.5(b), в положении в момент t=0, когда профиль углубления 2 соответствует ответному профилю рабочей части 14, первая вершина N1, расположенная на задней стороне относительно направления вращения рабочей части 14, почти совпадает с первой нижней точкой (нижним углом) S1 углубления 2, расположенным сзади в направлении транспортировки. В этой связи точка, в которой первая вершина N1 рабочей части 14 совпадает с первой нижней точкой S1, принимается за точку О начала отсчета.

На Фиг.5(с) и Фиг.6 показано состояние, когда фрагмент Р переместился в t = t1 (сек). Ось Х на Фиг.6 совпадает с направлением транспортировки металлической пластины 1, а ось Y совпадает с направлением толщины t металлической пластины 1.

Когда упоминается, сторона рабочей части 14, движение первой вершины N1 рабочей части 14 через t1 секунд (t = t1) представлено формулой (1) и формулой (2). В формуле (1) и формуле (2) L1 означает перемещение (горизонтальное перемещение) в горизонтальном направлении (по оси Х) первой вершины N1, а ZI означает перемещение (вертикальное перемещение) в вертикальном направлении (по оси У) первой вершины N1.

где

L1 - горизонтальное перемещение первой вершины рабочей части;

Z1 - вертикальное перемещение первой вершины рабочей части;

Ra - радиус рабочего валка;

VR - окружная скорость рабочего валка;

t1 - время, за которое рабочая часть занимает положение Q из положения Р.

С другой стороны, когда упоминается сторона углубления 2, перемещение первой нижней точки S1 углубления 2 спустя t1 секунд (t = t1) представлено формулой 3 и формулой 4. В формуле 3 и в формуле 4 L2 означает перемещение (горизонтальное перемещение) по оси Х первой нижней точки S1, а Z2 означает перемещение (вертикальное перемещение) в вертикальном направлении (по оси Y) первой нижней точки S1.

где

L2 - горизонтальное перемещение первой нижней точки углубления;

Z2 - вертикальное перемещение первой нижней точки углубления;

V - скорость транспортировки металлической пластины в положении Р;

t1 - время, за которое углубление занимает положение Q из положения Р.

Дальше по направлению движения от положения Р рабочая часть 14 выходит из углубления. Спустя t1 секунд (t = t1) в процессе выхода рабочей части 14 из углубления 2, когда первая вершина N1 рабочей части 14 находится в положении, находящемся в направлении к точке О начала отсчета от второй вершины N2 металлической пластины 1, сдвинутом на расстояние b по оси Y от первой нижней точки S1 углубления 2, то первая вершина N1 и вторая вершина N2 наложены друг на друга. В этом случае углубление 2 срезается первой вершиной N1 и, следовательно, углубление 2 деформируется.

В случае, когда первая вершина N1 движется перед второй вершиной N2, считается, что углубление 2 не прорезается рабочей частью 14 (первой вершиной N1) и углубление не деформируется. Соответственно, в настоящем изобретении металлическую пластину 1 изготавливают в условиях, когда Х-координата первой вершины N1 больше, чем Х-координата второй вершины N2 спустя t1 секунд (t = t1), то есть при условии, которое удовлетворяет формуле (5). Формула (6) выведена путем гармонизации формулы (5).

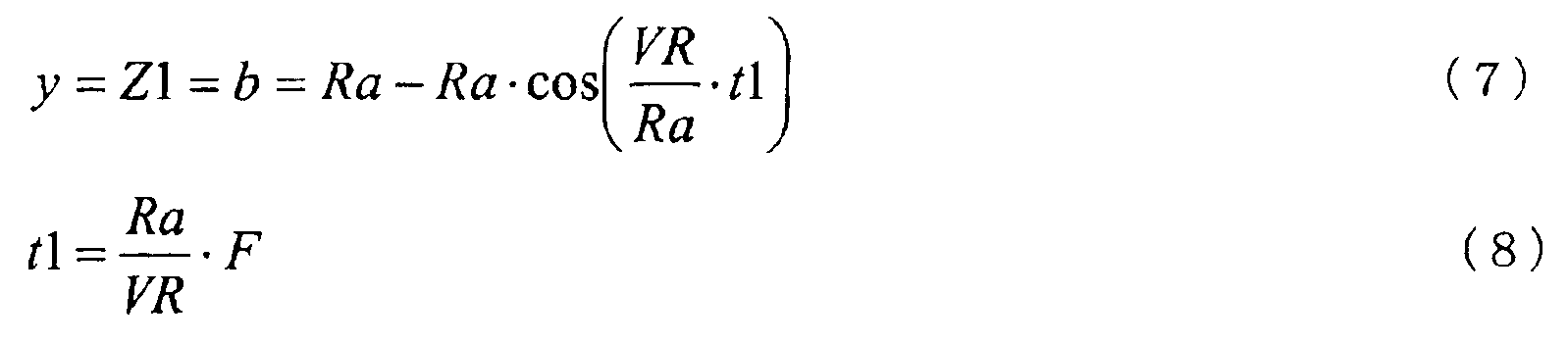

Более конкретно, Y-координата в момент, когда первая вершина N1 достигает второй вершины N2 (Z1 = b), представлена формулой (7). Момент t1, рассчитанный по формуле (7), представлен формулой (8).

где

Скорость транспортировки металлической пластины 1 представлена формулой (9), основанной на формуле опережения.

Из

где

Fs - опережение.

Формула (8) и формула (9) гармонизированы, и опережение представляют формулой (10).

Более конкретно, управляя опережением так, чтобы удовлетворить условиям формулы (10), предотвращают срезание углубления 2 в металлической пластине 1 первой вершиной рабочей части 14, и на металлической пластине 1 можно создать углубление, имеющее профиль, который является ответным профилем рабочей части 14.

где

Fs - опережение,

а - горизонтальное расстояние от точки начала отсчета углубления до первой нижней точки на несущей стороне,

b - горизонтальное расстояние от точки начала отсчета углубления до первой нижней точки на несущей стороне,

Ra - радиус рабочего валка.

Другими словами, в настоящем изобретении, управляя опережением в соответствии с формулой (10), можно предотвратить срезание углубления 2 металлической пластины 1 первой вершиной рабочей части 14, и глубина h1 углубления 2 может быть равна высоте h2 рабочей части 14. Прессуя рабочей частью 14, сформированной на рабочем валке 12, поверхность металлической пластины 1 можно сформировать на поверхности металлической пластины 1 углубления 2 глубиной 5 мкм или более и составляющие 10% или менее от толщины металлической пластины.

Более конкретно, когда формируют углубление 2 с помощью рабочей части 14, определяют профиль углубления 2, т.е. горизонтальный компонент а и вертикальный компонент b (или наоборот, горизонтальный компонент а' и вертикальный компонент b' рабочей части 14, соответствующей углублению 2). Далее, определяют вытяжку рабочим валком 12, толщину t металлической пластины 1 на входной/выходной стороне рабочего валка 12 и коэффициенты напряжения и трения на передней и на задней сторонах металлической пластины 1. Далее, условия меняют так, чтобы полученное опережение, соответствующее формуле (11), могло удовлетворить условиям формулы (10). Однако вертикальный компонент b профиля углубления 2 или вертикальный компонент b' рабочей части 14 определен так, что глубина h1 углубления 2 может быть 5 мм или более и 10% или менее от толщины t пластины.

где

Fs - опережение,

Hi - толщина пластины на входе,

hi - толщина пластины на выходе,

σb - напряжение на входе,

σf - напряжение на выходе,

μ - коэффициент трения,

ki - сопротивление деформации,

Hn - толщина пластины в нейтральной точке,

Ri' - диаметр плющильного валка.

До сих пор при прокатке тонких титановых пластин напряжение определялось как постоянное и на входе, и на выходе или напряжение определялось как более высокое на выходной стороне, с тем чтобы предотвратить заедание пластины из-за проскальзывания между валком и пластиной. Однако в настоящем изобретении за счет увеличения напряжения на входной стороне или уменьшения напряжения на выходной стороне, чтобы опережение соответствовало формуле (10), профиль углубления в металлической пластине остается неизменным. Благодаря такому управлению опережение стремится к уменьшению; однако, поскольку валок и пластина ограничиваются вогнутыми/выпуклыми частями, маловероятно возникновение проблемы опережения и пр. Если напряжение на выходной стороне уменьшить, окружная скорость транспортного валка 11 на выходной стороне уменьшится, и если напряжение на входной стороне увеличить, окружная скорость транспортного валка 11 на входной стороне уменьшится. Опережением предпочтительно управляют с учетом изменений опережения в зависимости от напряжения, как показано на Фиг.7.

Как описано выше, прижимая рабочую часть 14 к поверхности (верхней грани) металлической пластины 1, управляя опережением на этапе S4 холодной прокатки, на поверхности металлической пластины 1 можно сформировать углубления 2.

После того как на этапе S4 холодной прокатки на поверхности металлической пластины 1 были сформированы углубления 2, нижний угол 6 углубления 2 протравливают на этапе S6 протравливания. При протравливании кристаллического зерна 9 в нижнем углу 6 срезаются или граница зерен окисляется, благодаря чему в нижнем углу 6 формируется расщелина 7, способствующая пузырьковому кипению.

Как показано на Фиг.8(а), после формирования на поверхности металлической пластины 1 углублений 2 на этапе S4 холодной прокатки и перед этапом S6 протравливания профиль сечения углубления 2 состоит из горизонтальной стенки 4, проходящей в направлении транспортировки, и вертикальной стенки 5, проходящей в направлении толщины от обеих сторон горизонтальной стенки 4 (от обеих сторон в направлении транспортировки). Точка, в которой горизонтальная стенка 4 и вертикальная стенка 5 пересекаются, является нижним углом. Из нижних углов 6, тот угол, который находится впереди по направлению транспортировки, является первой нижней точкой S1.

Как показано на Фиг.8(b) и 8(с), на этапе S6 протравливания для удаления окалины и пр., металлическую пластину 1 погружают в смешанный раствор азотной кислоты и плавиковой кислоты и нижний угол 6 углубления 2 подвергается принудительной коррозии под действием этого смешанного раствора. Нижний угол 6 углубления 2 является точкой наивысших напряжений, возникающих при формировании углубления 2 в металлической пластине 1. Соответственно, на этапе S6 протравливания создаются условия, способствующие коррозии нижнего угла 6, и кристаллические зерна 9, образующие металлическую пластину 1, срезаются в направлении толщины, или коррозия распространяется по границе (кристаллические зерна 9, образующие вертикальную стенку 5, срезаются, и одновременно срезаются кристаллические зерна 9, образующие горизонтальную стенку 4), в результате чего формируется расщелина 7. На этапе S6 протравливания поверхности, не являющиеся нижним углом 6, защищены от коррозии под действием смешанного раствора маской или подобным средством, и поэтому расщелину 7 можно сформировать только в нижнем углу 6.

Как указано выше, после формирования углубления 2 нижний угол 6 углубления 2 протравливают для срезания кристаллических зерен 9 на стороне нижнего угла 6 или для окисления границы зерен. В этом случае угол θ между одной поверхностью (на стороне вертикальной стенки 5) расщелины 7, образованной путем удаления зерен 9, и другой поверхностью (на стороне горизонтальной стенки 4) расщелины 7 составляет 90° или менее.

Согласно описанному выше способу по настоящему изобретению рабочую часть 14, сформированную на поверхности рабочего валка 12, прижимают к поверхности транспортируемой металлической пластины 1, в результате чего на поверхности металлической пластины формируют углубление 2, имеющее глубину 5 мкм или менее и 10% или менее от толщины пластины. Далее, после того как углубление 2 было сформировано, нижний угол 6 углубления 2 срезают, тем самым формируя расщелину 7. Или после формирования углубления 2 нижний угол 6 углубления 2 протравливают для срезания кристаллических зерен 9 на стороне нижнего угла 6, тем самым формирую расщелину 7.

Согласно настоящему изобретению можно легко изготовить металлическую пластину 1, которая применяется в пластинчатом теплообменнике для двухфазной среды жидкость-газ и которая способствует пузырьковому кипению. Кроме того, согласно настоящему изобретению расщелину 7 размером несколько микрон можно легко сформировать без применения сложных технологических приемов.

Описанные выше варианты следует считать иллюстративными во всех аспектах, но не ограничивающими. Объем настоящего изобретения не ограничивается вышеприведенным описанием, но определяется приложенной формулой, которая охватывает все изменения и модификации, входящие в изобретательскую идею и объем защиты. Настоящая заявка основана на заявке на патент Японии, поданной 8 июня 2009 года (заявка № 2009-137233), содержание которой включено в настоящее описание в качестве ссылки.

ПОЗИЦИИ НА ЧЕРТЕЖАХ

1 - металлическая пластина для теплообмена

2 - углубление

4 - горизонтальная стенка

5 - вертикальная стенка

6 - нижний угол

7 - расщелина

9 - кристаллическое зерно

h1 - глубина (глубина углубления).

Реферат

Представлена металлическая пластина для теплообмена, в которой сформированы углубления, имеющие глубину 5 мкм или более и составляющие 10% или менее от толщины металлической пластины. По меньшей мере в нижнем углу углубления в направлении толщины сформирована расщелина. Также представлен способ изготовления металлической пластины согласно изобретению. Изобретение позволяет создать металлическую пластину для теплообмена, которая способствует пузырьковому кипению и обладает чрезвычайно высокой теплопроводностью. 2 н. и 4 з. п. ф-лы, 8 ил.

Формула

срезают нижний угол углублений, формируя расщелину.

Комментарии