Конструктивный элемент, в частности, для наружной обшивки связанного с путем транспортного средства - RU162864U1

Код документа: RU162864U1

Чертежи

Описание

Полезная модель касается конструктивного элемента для наружной обшивки связанного с путем транспортного средства.

Из практики известно, что профилированные конструктивные элементы, которые являются частями наружной обшивки выполненного в виде рельсового транспортного средства связанного с путем транспортного средства, должны устанавливаться точно между смежными конструктивными элементами наружной обшивки рельсового транспортного средства. Для этого, конструктивный элемент должен изготавливаться точно по размеру, т.е. с незначительными или стремящимися к нулю малыми допустимыми погрешностями. Кроме того, необходимо, чтобы конструктивный элемент имел высокую механическую стабильность, чтобы при необходимости надежно перенаправлять силовые потоки между примыкающими к конструктивному элементу другими конструктивными элементами наружной обшивки, которые могут представлять собой направляющие усилия конструктивные элементы.

Способ изготовления такого вида конструктивного элемента может основываться на трехмерном (3D) - процессе фрезеровки, при котором компактная трехмерная пластина фрезеруется до необходимых размеров конструктивного элемента. Этот способ изготовления, однако, может быть связан с большими затратами времени на необходимые машино-часы примененного 3D-фрезерного приспособления и с высоким расходом материалов ввиду режущего технологического процесса. Вследствие этого, способ изготовления может быть дорогостоящим.

Другой способ изготовления конструктивного элемента может основываться на способе литья, при котором конструктивный элемент может отливаться в один этап, например, из алюминия. Этот способ изготовления, однако, также может быть трудоемким и дорогостоящим.

Из ЕР 2130738 А1 и из WO 91/18780 А1 известны изготовленные путем непрерывного профильного прессования конструктивные элементы каркаса рельсового транспортного средства, которыеоднако не удовлетворяют особым требованиям к точности подгонки по отношению к смежным конструктивным элементам.

Задачей настоящей полезной модели является разработка мероприятий, с помощью которых обеспечивается возможность простого и экономичного изготовления конструктивного элемента, в частности, для наружной обшивки связанного с путем транспортного средства.

Эта задача решается посредством конструктивного элемента для наружной обшивки связанного с путем транспортного средства согласно независимому пункту формулы полезной модели. Предпочтительные варианты осуществления полезной модели указаны в зависимых пунктах формулы полезной модели.

Согласно полезной модели предоставлен конструктивный элемент для наружной обшивки связанного с путем транспортного средства, причем этот конструктивный элемент выполнен с возможностью монтажа с точной подгонкой между примыкающими конструктивными элементами наружной обшивки связанного с путем транспортного средства, причем конструктивный элемент выполнен посредством пресса для профильного прессования из сплошного материала, причем конструктивный элемент имеет наружное профилирование на наружной поверхности конструктивного элемента, причем первая торцевая поверхность и противолежащая первой торцевой поверхности вторая торцевая поверхность конструктивного элемента проходят поперек, в частности, перпендикулярно, наружной поверхности, и причем первая торцевая поверхность и вторая торцевая поверхность выполнены посредством фрезерования или распиловки.

В контексте настоящей заявки понятие «связанное с путем транспортное средство» может характеризовать, в частности, определенное в своем направлении движения или в своей колее транспортное средство. В частности, транспортное средство может передвигаться (исключительно) в двух направлениях.

Понятие «наружная обшивка» может характеризовать, в частности, наружная оболочка, стенка которого может быть образована, в частности, посредством конструктивного элемента.

Понятие «наружное профилирование» конструктивного элемента

может характеризовать, в частности, формирование поверхности конструктивного элемента. Наружное профилирование может иметь, например, выемку, канавку, отверстие и/или наклонные или скошенные поверхности.

При производстве или изготовлении соответствующего полезной модели конструктивного элемента выполненный, в частности трехмерным, конструктивный элемент со своим, расположенным на наружной поверхности, наружным профилированием может изготавливаться посредством пресса для профильного прессования из сплошного материала. Это может позволять особо экономичное и простое производство конструктивного элемента за исключительно один рабочий этап без ненужного расхода материалов. На следующем за ним просто осуществляемом рабочем этапе конструктивный элемент точно по размеру расторцовывается на первую и вторую торцевые поверхности посредством фрезерования или распиливания, т.е. может разрезаться по своим размерам, например, по своей длине, ширине и высоте, чтобы подгонять конструктивный элемент, в частности, точно по размеру к его требуемым для монтажа размерам. Процесс расторцовки осуществляется посредством двухмерного (2D) способа обработки, который может осуществляться с незначительными затратами. Вследствие этого, конструктивный элемент может снабжаться требуемыми подключениями или контактными поверхностями для смежных конструктивных элементов.

В целом, конструктивный элемент может быть изготовлен особо экономично и просто, и в частности, при изготовлении конструктивного элемента может устраняться затратоемкий способ литья или затратный трехмерный способ фрезеровки.

Кроме того, конструктивный элемент ввиду примененного способа профильного прессования, в частности, по сравнению со способом литьем, может иметь легко используемые для его дальнейшей обработки и/или монтажа свойства материалов, например, достаточную изгибную подвижность.

В частности, первая и вторая торцевые поверхности могут проходить поперек, в частности перпендикулярно, основной поверхности наружной поверхности конструктивного элемента, которая может быть задана, например, если смотреть в поперечном сечении конструктивного элемента, посредством наружного края, в частности кромки, наружной поверхности.

Конструктивный элемент может иметь вытянутое тело, причем наружная поверхность может являться продольной поверхностью тела, причем первая торцевая поверхность и вторая торцевая поверхность могут являться поперечными поверхностями тела. Альтернативно, первая торцевая поверхность и вторая торцевая поверхность могут представлять собой другие продольные поверхности тела, которые могут проходить поперек, в частности перпендикулярно, наружной поверхности.

Наружное профилирование может иметь выемку, которая выполнена в наружной поверхности и может проходить от первой торцевой поверхности до второй торцевой поверхности. Вследствие этого, первая и вторая торцевые поверхности могут иметь боковые проемы, которые могут представлять собой боковые отверстия для выемки. Выемка может быть выполнена в конструктивном элементе, например, по оптическим основаниям, по аэродинамическим основаниям и/или по соображениям стабильности. Прохождение выемки от первой торцевой поверхности до второй торцевой поверхности может осуществлять равномерное наружное профилирование конструктивного элемента вдоль направления прохождения конструктивного элемента, так что конструктивный элемент посредством пресса для непрерывного профильного прессования может изготавливаться большей длины для того, чтобы затем соответственно быть отрезанным посредством распиливания или фрезерования.

Выемка может сужаться в направлении внутренней части конструктивного элемента, причем проходящая от первой торцевой поверхности до второй торцевой поверхности первая ограничивающая стенка выемки может быть вогнутой, а проходящая от первой торцевой поверхности до второй торцевой поверхности вторая ограничивающая стенка выемки может быть выполнена плоской. Это мероприятие может обеспечить особенно простое изготовление конструктивного элемента посредством непрерывного профильного прессования, так как первая и вторая ограничивающие стенки могут быть геометрически просто сформированы.

Первая глубина выемки, которая может быть измерена от первого наружного краевого участка ограничивающего выемку края до дна выемки, может быть отличной от второй глубины выемки, которая измерена от второго наружного краевого участка края до дна выемки. Под понятием «край» может пониматься, в частности, кромка или кромочная поверхность. Под понятием «дно» может подразумеваться, в частности, точка, линия или поверхность, которая может быть дистанцирована наиболее далеко - если смотреть вдоль направления глубины выемки - от первого и второго краевого участка. В частности, первая и вторая глубина могут быть измерены вдоль общего направления. Первая глубина может быть меньше или больше, чем вторая глубина. Это мероприятие может быть причиной того, что конструктивный элемент относительно направления, которое может проходить поперек, в частности, перпендикулярно направлению глубины выемки, может иметь различные по ширине участки. Вследствие этого, конструктивный элемент может осуществлять подгонку по ширине между примыкающими, различными по ширине конструктивными элементами, в частности, наружной обшивкой связанного с путем транспортного средства. Далее, конструктивный элемент может осуществлять отклонение силового потока между различными по ширине участками конструктивного элемента и/или между примыкающими к этим участкам конструктивными элементами.

В частности, первый участок наружной поверхности может быть расположен смежно с первой ограничивающей стенкой выемки и иметь первый краевой участок, а второй участок наружной поверхности может быть расположен смежно со второй ограничивающей стенкой выемки и иметь второй краевой участок. Первый и второй участки могут быть образованы, в частности, ровно и иметь различные наклоны относительно общей базовой поверхности. Вследствие этого, конструктивный элемент может быть образован с одинаковой формой вдоль протяженности выемки, так что способ профильного прессования конструктивного элемента осуществляется особенно экономично.

Конструктивный элемент может иметь другое наружное профилирование на третьей торцевой поверхности конструктивного элемента, причем другое наружное профилирование может иметь сварочную структуру, которая может иметь фаску на наружном краевом участке третьей торцевой поверхности и другую желобчатую выемку, которая может быть выполнена смежно с фаской в третьей торцевой поверхности, причем фаска и другая желобчатая выемка могут проходить от первой торцевой поверхности до второй торцевой поверхности. Сварочная структура может служить, в частности, подготовкой кромок под сварку для последующего сварочного процесса, посредством которого конструктивный элемент может присоединяться посредством сварки к примыкающему конструктивному элементу. При этом, сварочный материал формирующегося сварного шва вводиться в желобчатую другую выемку, чтобы обеспечить возможность образования корня шва для формирующегося сварного шва. В частности, сварочный материал для формирующегося сварного шва может накладываться на фаску, чтобы обеспечить возможность сваривания конструктивного элемента с примыкающим конструктивным элементом в области фаски. Используемое сварочное устройство в области фаски может передавать тепло на третью торцевую поверхность, чтобы обеспечить достаточную теплопередачу на материал формирующегося сварного шва, на конструктивный элемент и примыкающий конструктивный элемент. Вследствие этого, может быть обеспечено особенно стабильное присоединение конструктивного элемента к примыкающему конструктивному элементу.

Сварочная структура может иметь еще другую выемку в третьей торцевой поверхности, причем эта еще другая выемка может быть выполнена на обращенной от фаски стороне желобчатой другой выемки в третьей торцевой поверхности и может проходить от первой торцевой поверхности до второй торцевой поверхности. Упомянутая еще другая выемка может иметь, например, прямоугольное поперечное сечение, которое вдоль протяженности в глубину еще другой выемки может быть по существу постоянным. Вследствие этого, требуемое для процесса сварки тепло может связываться в области фаски и желобчатой другой выемки, а не отводиться внутрь конструктивного элемента, так что опасность ошибок соединения кромок в сварном шве может сильно уменьшаться.

В частности, конструктивный элемент может иметь еще другое наружное профилирование на четвертой торцевой поверхности конструктивного элемента, которое может быть выполнено согласно одному или нескольким выше описанным вариантам осуществления другого профилирования на третьей торцевой поверхности. В частности, четвертая торцевая поверхность может противолежать третьей торцевой поверхности. Вследствие этого, конструктивный элемент может соединяться с двух сторон с соответственно примыкающими конструктивными элементами.

В частности, наружное профилирование и сварочная структура другого наружного профилирования или соответственно сварочная структура еще другого наружного профилирования могут быть расположены смежно друг к другу на общей торцевой поверхности конструктивного элемента.

В частности, другое наружное профилирование и/или еще другое наружное профилирование могут иметь еще другую сварочную структуру, которая может быть расположена на третьей торцевой поверхности и/или четвертой торцевой поверхности и может быть выполнена согласно одному из вышеописанных вариантов осуществления. В частности, другая сварочная структура и еще другая сварочная структура могут быть свободны от еще другой выемки наружного профилирования.

В частности, конструктивный элемент может иметь металл, в частности, алюминий или алюминиевый сплав, или может быть выполнен из него. В частности, конструктивный элемент может быть цельно выполнен непрерывным профильным прессованием.

Кроме того, полезная модель касается системы, в частности, для связанного с путем транспортного средства, с конструктивным элементом, который описан выше, причем конструктивный элемент сварен с первым несущим элементом и вторым несущим элементом связанного с путем транспортного средства.

В частности, первый и второй несущие элементы могут быть выполнены в виде продольных балок, которые могут быть прерваны в области дверной балки связанного с путем транспортного средства, чтобы освободить входную область связанного с путем транспортного средства. Альтернативно, первый и второй несущие элементы могут быть выполнены в виде продольных балок и в виде дверных балок, которые ограничивают входную область связанного с путем транспортного средства. Первый и второй несущие элементы могут быть выполнены также в виде продольных балок, которые расположены в области крыши связанного с путем транспортного средства и, например, могут обеспечивать профилирование по ширине крыши связанного с путем транспортного средства. В этих трех случаях, в частности, наружная поверхность может представлять собой свободную наружную поверхность и формировать завершение (окончание) соответствующего несущего элемента. Также возможно, что конструктивный элемент может являться частью наружной обшивки связанного с путем транспортного средства и может быть встроен между смежными конструктивными элементами и может быть перекрыт (закрыт) этими конструктивными элементами.

Кроме того, полезная модель касается связанного с путем транспортного средства с системой, которая описана выше. В частности, связанное с путем транспортное средство может быть выполнено в виде рельсового транспортного средства, в частности, в виде поезда или в виде высокоскоростного поезда. Альтернативно, связанное с путем транспортное средство может быть выполнено в виде магнитной монорельсовой дороги или в виде подвесной дроги на воздушной подушке.

Кроме того, полезная модель касается способа изготовления конструктивного элемента, в частности, для наружной обшивки стенки связанного с путем транспортного средства, с помощью непрерывного профильного прессования конструктивного элемента из сплошного материала и с помощью наружного профилирования на наружной поверхности конструктивного элемента и распиловки или фрезеровки первой торцевой поверхности и противолежащей первой торцевой поверхности второй торцевой поверхности, причем первая торцевая поверхность и вторая торцевая поверхность проходят поперек, в частности перпендикулярно, наружной поверхности.

В частности, первая и вторая торцевая поверхности распиливаются или фрезеруются одновременно или друг за другом в произвольной последовательности.

Далее, способ может включать в себя обработку наружного профилирования, другого наружного профилирования и/или еще другого наружного профилирования полученного непрерывным профильным прессованием конструктивного элемента, в частности, перед или после распиловки или фрезеровки первой и второй торцевых поверхностей. При обработке, например, соответствующая поверхность конструктивного элемента может шлифоваться, полироваться или формироваться опиливанием.

В частности, способ далее может иметь обработку по меньшей мере одной торцевой поверхности из группы, состоящей из первой торцевой поверхности, второй торцевой поверхности, третьей торцевой поверхности и четвертой торцевой поверхности, в частности, посредством одного из вышеназванных мероприятий.

Описанные выше варианты осуществления полезной модели, со ссылкой на соответствующий полезной модели конструктивный элемент, соответствующую полезной модели систему, соответствующее полезной модели связанное с путем транспортное средство или соответственно соответствующий полезной модели способ, имеют место также для соответственно других соответствующих полезной модели объектов.

Описанные выше свойства, признаки и преимущества данной полезной модели, как и методы, которым они достигаются, станут более ясными и более понятными в сочетании с последующим описанием примеров осуществления, которые более подробно поясняются в сочетании с чертежами. При этом, представленные ниже признаки как соответственно по отдельности, так и в комбинации представляют собой аспект полезной модели. Показано:

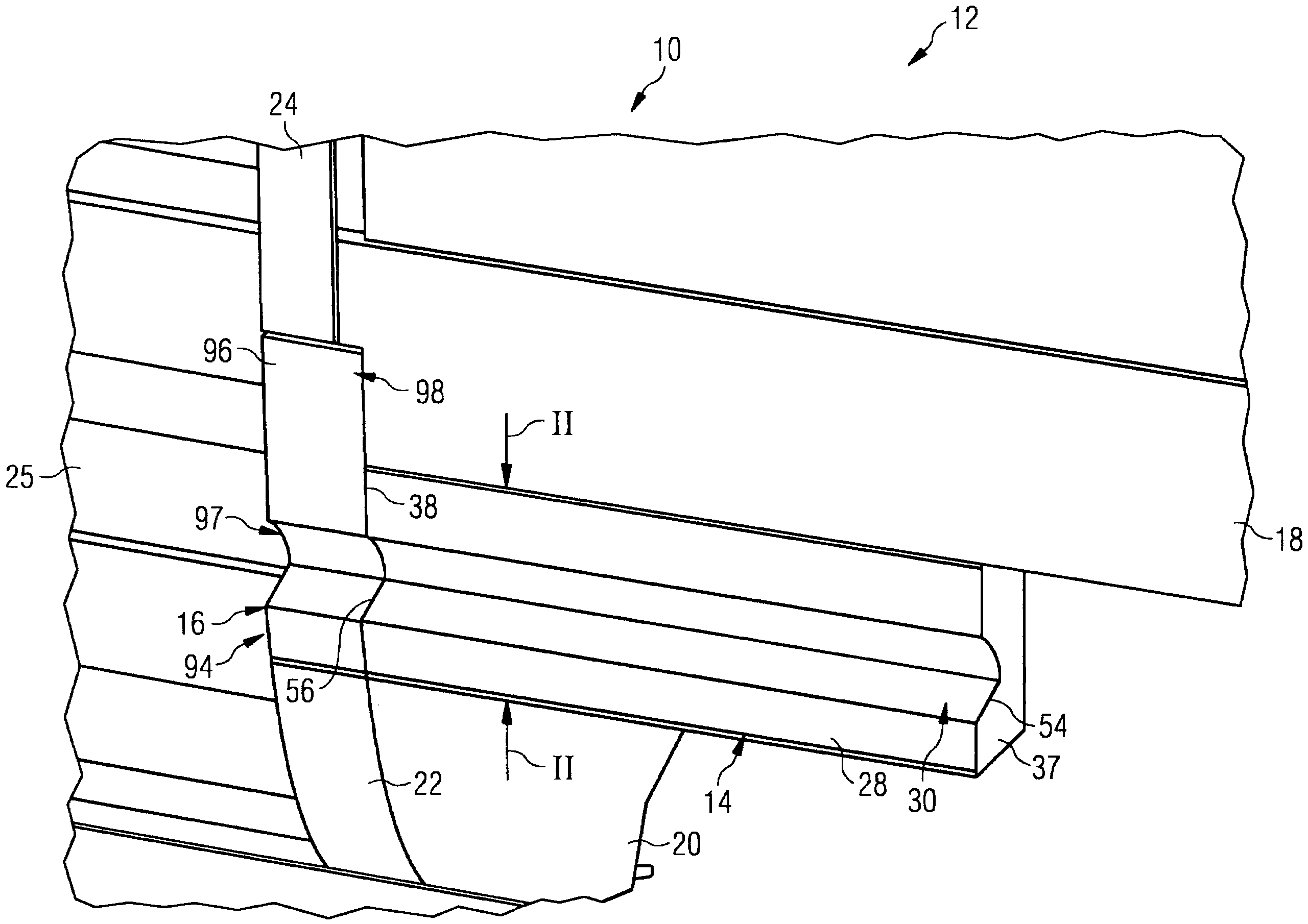

Фиг. 1 - система для высокоскоростного поезда согласно одному примеру осуществления, и

Фиг. 2 - вид в поперечном сечении системы вдоль линии II-II на фиг. 1.

Система 10 высокоскоростного поезда 12 согласно одному примеру осуществления имеет первый конструктивный элемент 14, второй конструктивный элемент 16, первый-третий несущие элементы 18, 20, 22 и дверную балку 24. Первый и второй несущие элементы 18, 20 выполнены в форме продольных балок, которые проходят вдоль продольной протяженности высокоскоростного поезда 12 и прерываются во входной области 25 высокоскоростного поезда 12, которая схематично обозначена посредством ступенек лестницы. Первая и вторая продольные балки 18, 20 примыкают к дверной балке 24, соответственно, к выполненному также в виде продольной балке третьему несущему элементу 22, которые ограничивают входную область 25.

Подробно показанный на фиг. 2 первый конструктивный элемент 14 имеет по существу имеющее форму прямоугольного параллелепипеда тело 26 из алюминиевого сплошного материала и изготовлен посредством непрерывного профильного прессования. Первая наружная поверхность 28 тела 26 имеет наружное профилирование 30, которое образовано посредством первого участка 32 и второго участка 34 первой наружной поверхности 28 и выемки 36 наружного профилирования 30. Первый участок 32, второй участок 34 и выемка 36 проходят вдоль всей продольной протяженности первого конструктивного элемента 14 от плоской первой торцевой поверхности 37 первого конструктивного элемента 14 до плоской второй торцевой поверхности 38 первого конструктивного элемента 14, которые образованы обе посредством фрезеровки.

Первый участок 32 и второй участок 34 проходят в разных плоскостях и наклонены относительно противолежащей первой наружной поверхности 28 второй наружной поверхности 39 тела 26 под углом α в приблизительно 1 градус, соответственно, под углом β в приблизительно 2 градуса. Вторая наружная поверхность 39 проходит почти перпендикулярно продольной протяженности первой и второй продольных балок 18, 20.

Выемка 36 сужается по направлению к внутренней части 40 тела 26 и имеет первую ограничивающую стенку 42 и вторую ограничивающую стенку 44, которые расположены смежно с первым участком 32, соответственно, со вторым участком 34. Первая ограничивающая стенка 42 выполнена в направлении внутренней части 40 вогнуто изогутой, в то время как вторая ограничивающая стенка 44 выполнена плоской и под углом γ приблизительно 48 градусов наклонена относительно вертикали, которая проходит по существу параллельно второй наружной поверхности 39. Глубина T1 выемки 36 измерена перпендикулярно между дном 45 выемки 36, которое аппроксимировано посредством проходящей параллельно второй наружной поверхности 29 эталонной плоскости 46, и образованным в виде кромки первым наружным краевым участком 48 наружного края 50 выемки 36. Глубина T1 меньше, чем вторая глубина T2 выемки 36, которая измерена перпендикулярно между дном 45, соответственно, эталонной плоскостью 46 и образованным в виде кромки вторым краевым участком 52 края 50 выемки 36. Край 50, наряду с первым и вторым краевыми участками 48, 52, имеет третий и четвертый краевые участки 54, 56, которые представляют собой кромки первой и второй торцевых поверхностей 37, 38 конструктивного элемента.

Третья торцевая поверхность 62 тела 26 выполнена плоской и проходит под углом приблизительно 90 градусов ко второй наружной поверхности 39. Наружное профилирование 63 с первой и второй сварочными структурами 64, 66 выполнено в третьей торцевой поверхности 62. Первая и вторая сварочные структуры 64, 66 расположены смежно с первым участком 32 наружной поверхности 28, соответственно, со второй наружной поверхностью 39. Первая сварочная структура 64 имеет фаску (скос) 68, которая является частью третьей торцевой поверхность 62 и ограничивает третью торцевую поверхность 62 от второго участка 32 первой наружной поверхности 28. Желобчатая первая выемка 70 расположена смежно с фаской 68 в торцевой поверхности 62. Вторая выемка 72, которая имеет постоянное вдоль своей глубины, прямоугольное поперечное сечение, расположена смежно с желобчатой первой выемкой 70 на обращенной к фаске 68 стороне желобчатой первой выемки 70 в торцевой поверхности 62. Измеренная перпендикулярно продольной протяженности первой и второй поверхностей 28, 39 и параллельно направлению глубины выемки 36 ширина выемки 72 соответствует приблизительно глубине T1, соответственно, является половиной от измеренной между первым и вторым краевыми участками 48, 52 ширины выемки 36. Вторая сварочная структура 66 имеет фаску 74, которая представляет собой часть третьей торцевой стороны 62 и ограничивает третью торцевую сторону 62 от второй наружной поверхности 39. Желобчатая выемка 76 выполнена между фаской 74 и выемкой 72 в третьей торцевой поверхности 62.

Противолежащая третьей торцевой поверхности 62 четвертая торцевая поверхность 78 тела 26 выполнена плоской и проходит под углом приблизительно 90 градусов ко второй наружной поверхности 39. Кроме того, четвертая торцевая поверхность 78 имеет наружное профилирование 79 с первой и второй сварочными структурами 80, 82, которые - если смотреть в отношении направления ширины первого конструктивного элемента 14 - противолежат друг другу и которые в отношении направления высоты первого конструктивного элемента 14 противолежат сварочным структурам 64, соответственно, 66 третьей торцевой поверхности 62. Сварочная структура 80 имеет фаску 84, которая формирует часть торцевой поверхности 78 и завершает четвертую торцевую поверхность 78 относительно второго участка 34 первой наружной поверхности 28. Желобчатая первая выемка 86 расположена между фаской 84 и выполненной в четвертой торцевой поверхности 78 второй выемкой 88 в четвертой торцевой поверхности 78. Фаска 90 сварочной структуры 82 расположена смежно с желобчатой выемкой 92 сварочной структуры 82 и ограничивает четвертую торцевую поверхность 78 от второй наружной поверхности 39. Желобчатая выемка 92 расположена непосредственно смежно с выемкой 88. Ширина выемки 88 соответствует ширине выемки 72. Глубина выемки 88 вдвое больше, чем глубина выемки 72.

Второй конструктивный элемент 16 системы 10 выполнен аналогично конструктивному элементу 14 системы 10. Однако, тело 94 конструктивного элемента 16 сужается в направлении входной области 25 высокоскоростного поезда 12 на приблизительно 4 градуса относительно продольного направления первого конструктивного элемента 14. Первый участок 96 снабженной наружным профилированием 97 первой наружной поверхности 98 второго конструктивного элемента 16 имеет большую ширину, чем участок 32 первой наружной поверхности 28 первого конструктивного элемента 14. Измеренная вдоль продольной протяженности высокоскоростного поезда 12 длина второго конструктивного элемента 16 является меньшей, чем соответствующая длина первого конструктивного элемента 14, и меньшей, чем ширина второго конструктивного элемента 16.

В способе изготовления первого конструктивного элемента 14 согласно одному примеру осуществления тело 26 конструктивного элемента 14 подвергается непрерывному профильному прессованию из алюминиевого материала. Наружные профилирования 30, 63, 79 первого конструктивного элемента 14 создаются в процессе прессования. После этого первый конструктивный элемент 14 раскраиваются по длине за счет того, что первая и вторая торцевые поверхности 37, 38 первого конструктивного элемента 14 обрезаются посредством фрезеровки. Наружные профилирования 30, 63, 79 изготовлены без необходимости последующей обработки (окончательной обработки), или, другими словами, наружные профилирования 30, 63, 79 не требуют отделки.

После этого первый конструктивный элемент 14 располагают между первой продольной балкой 18 и второй продольной балкой 20 таким образом, что первая наружная поверхность 28 представляет собой свободнолежащую поверхность первого конструктивного элемента 14, а вторая наружная поверхность 39 представляет собой заднюю заслоненную поверхность первого конструктивного элемента 14 в его встроенном состоянии. Третья торцевая поверхность 62 первого конструктивного элемента 14 во встроенном состоянии первого конструктивного элемента 14 соответствует верхней торцевой поверхности первого конструктивного элемента 14, а четвертая торцевая поверхность конструктивного элемента 14 соответствует нижней торцевой поверхности первого конструктивного элемента 14. Первый конструктивный элемент 14 сваривают с первой и второй продольными балками 18, 20 за счет того, что сварочный материал вводят (заполняют им) в желобчатые выемки 70, 76, 86, 92 сварочных структур 64, 66, 80, 82 и наносят на фаски 68, 74, 84, 90 сварочных структур 64, 66, 80, 82 и нагревают.

Способ изготовления второго конструктивного элемента 16 согласно другому примеру осуществления выполняется аналогично способу изготовления первого конструктивного элемента 14. Однако, конструктивный элемент 16 непрерывно профильно прессуется из алюминиевого сплава с соответствующими наружными профилированиями 79. Кроме того, второй конструктивный элемент 16 затем приваривается между дверной балкой 22 и третьим несущим элементом 20 с использованием соответствующих сварочных структур второго конструктивного элемента 16.

Несмотря на то, что полезная модель более подробно в деталях проиллюстрирована и описана посредством предпочтительного примера осуществления, полезная модель не ограничена этими описанными примерами, и специалистами могут выводиться из них другие вариации без выхода за правовой объем настоящей полезной модели.

Реферат

1. Конструктивный элемент (14, 16) для наружной обшивки связанного с путем транспортного средства (12), причем этот конструктивный элемент (14, 16) выполнен с возможностью монтажа с точной подгонкой между примыкающими конструктивными элементами наружной обшивки связанного с путем транспортного средства, причем конструктивный элемент (14, 16) выполнен посредством непрерывного профильного прессования из сплошного материала, причем конструктивный элемент (14, 16) имеет наружное профилирование (30, 97) на наружной поверхности (28, 98) конструктивного элемента (14, 16), причем первая торцевая поверхность (37) и противолежащая первой торцевой поверхности (37) вторая торцевая поверхность (38) конструктивного элемента (14, 16) проходят поперек наружной поверхности (28, 98), и причем первая торцевая поверхность (37) и вторая торцевая поверхность (38) образованы посредством фрезерования или распиловки.2. Конструктивный элемент (14, 16) по п.1, причем конструктивный элемент (14, 16) имеет вытянутое тело (26, 94), причем наружная поверхность (28, 98) является продольной поверхностью тела (26, 94), причем первая торцевая поверхность (37) и вторая торцевая поверхность (38) являются поперечными поверхностями тела (26, 94).3. Конструктивный элемент (14, 16) по п.1 или 2, причем наружное профилирование (30, 97) имеет выемку (36), которая выполнена во внешней поверхности (28, 98) и проходит от первой торцевой поверхности (37) до второй торцевой поверхности (38).4. Конструктивный элемент (14, 16) по п.3, причем выемка (36) сужается в направлении внутренней части (40) конструктивного элемента (14, 16), причем проходящая от первой торцевой поверхности (37) до второй торцевой поверхности (38) первая ограничивающая стенка (42) выемки (36) является вогнуто изогнутой, а проходящая от первой торцевой поверхности (37) до второй торцево

Формула

Комментарии