Смазочное средство для горячего волочения легких металлов и сплавов на их основе - SU786911A3

Код документа: SU786911A3

Описание

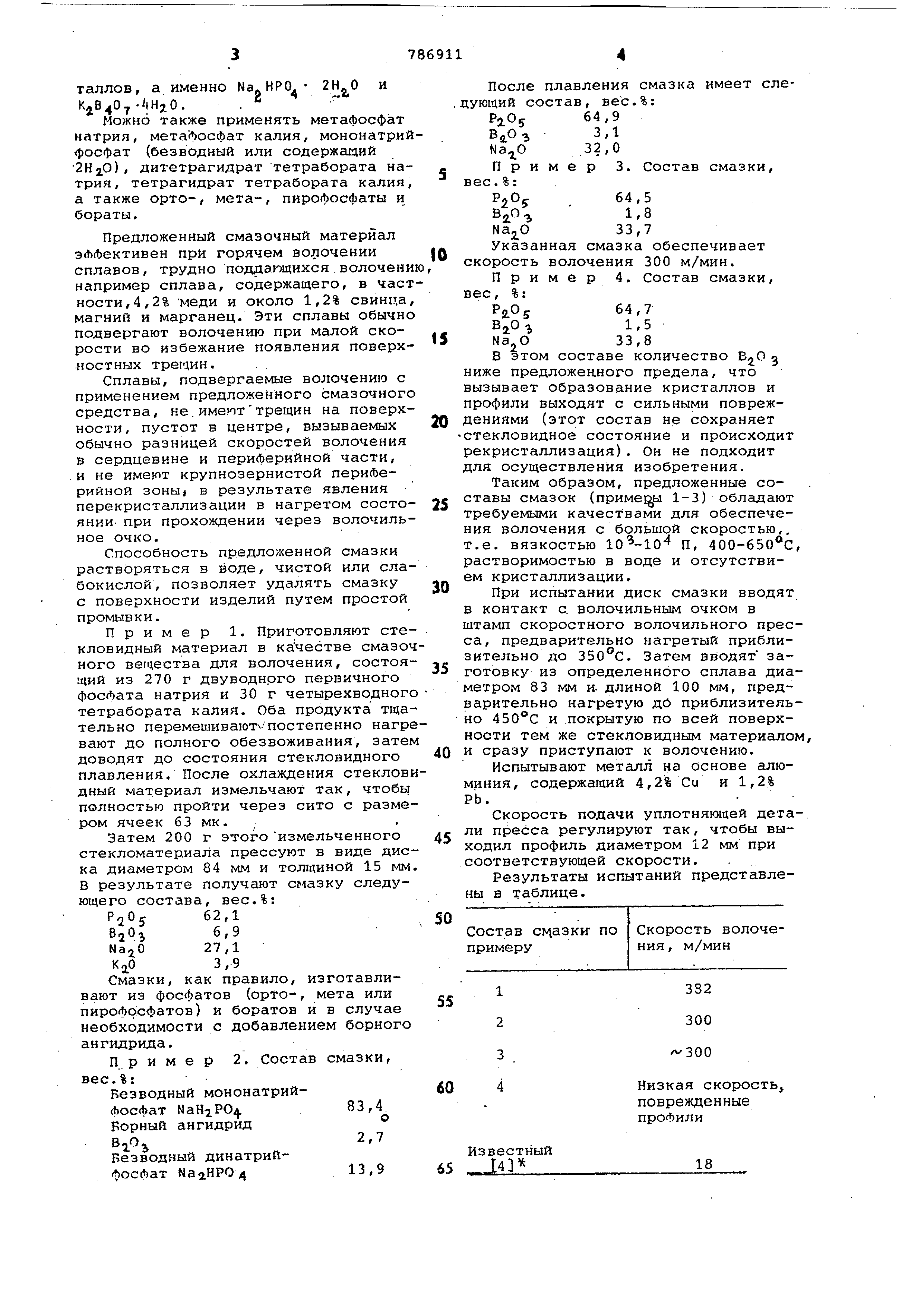

таллов, а именно , -(HjO. . . Можно также применять метафосфат натрия, метаФосфат калия, мононатрий фосфат (безводный или содержащий ), дитетрагидрат тетрабората натрия , тетрагидрат тетрабората калия а также орто-, мета-, пирофосфаты и бораты. Предложенный смазочный материал эффективен при горячем волочении сплавов, трудно поддающихся волочени например сплава, содержащего, в част ности, 4, 2% -меди и около 1,2% свинца магний и марганец. Эти сплавы обычно подвергают волочению при малой скорости во избежание появления поверхностных трегДин. . , Сплавы, подвергаемые волочению с применением предложенного смазочного средства, не.имеюттрещин на поверхности , пустот в центре, вызываемых обычно разницей скоростей волочения в сердцевине и периферийной части, и не имеют крупнозернистой периферийной зоны в результате явления перекристаллизации в нагретом состоянии- при прохождении через волочильное очко. Способность предложенной смазки растворяться в воде, чистой или слабокислой , позволяет удалять смазку с поверхности изделий путем простой промывки. Пример 1, Приготовляют стекловидный материал в качестве смазоч ного вещества для волочения, состоящий из 270 г двуводного первичного фосфата натрия и 30 г четырехводного тетрабората калия. Оба продукта тщательно перемешивают постепенно нагре вают до полного обезвоживания, затем доводят до состояния стекловидного плавления. После охлаждения стеклови дный материал измельчают так, чтобы полиостью пройти через сито с размером ячеек 63 мк, ;. Затем 200 г этого измельченного стекломатериала прессуют в виде диска диаметром 84 мм и толщиной 15 мм В результате получают смазку следующего состава, вес,%: 62,1 6,9 27,1 3,9 Смазки, как правило, изготавливают из фосфатов (орто-, мета или пирофосфатов) и боратов и в случае необходимости с добавлением борного ангидрида. Пример 2. Состав смазки, вес,%: Безводный мононатрийЛосфат NaHiPO п Борный ангидрид ,7 Безводный динатрийфосфат ,9 После плавления смазка имеет следующий состав, вес,%: Р2.05 64,9 3,1 .32,0 Пример 3, Состав смазки. Указанная смазка обеспечивает скорость волочения 300 м/мин. Пример 4. Состав смазки, вес, %: В этом составе количество ниже предложенного предела, что вызывает образование кристаллов и профили выходят с сильными повреждениями (этот состав не сохраняет стекловидное состояние и происходит рекристаллизация). Он не подходит для осуществления изобретения. Таким образом, предложенные составы смазок (примеры 1-3) обладают требуемыми качествами для обеспечения волочения с большой скоростью,, т.е. вязкостью П, 400-650 с, растворимостью в воде и отсутствием кристаллизации. При испытании диск смазки вводят в контакт с. волочильным очком в штамп скоростного волочильного пресса , предварительно нагретый приблизительно до . Затем вводят заготовку из определенного сплава диаметром 83 мм и. длиной 100 мм, предварительно нагретую дО приблизительно и покрытую по всей поверхности тем же стекловидным материалом, и сразу приступают к волочению. Испытывают металл на основе алюминия , содержащий 4,2% Си и 1,2% РЬ. Скорость подачи уплотняющей детали пресса регулируют так, чтобы выходил профиль диаметром 12 мм при соответствующей скорости. Результаты испытаний представлены в таблице. Состав смазкк по Скорость волочения , м/мин примеру Низкая скорость, поврежденные профили Известный 14

Известная смазка имеет следующий состав, вес.%:

PjiOy46,2

AljiO,5,0

,8

Как видно из таблицы, предлагаемые составы смазок при волочении сплавов на основе легких металлов обеспечивают достаточно высокие скорости волочения --до 382 м/мин.

Полученные при этом прутки прово:локи не имеют каких-либо внешних или внутренних деЬектов. Коэффициент вытяжки при этом равен 50.

Формула изобретения

Смазочное средство для горячего волочения легких металлов и сплавов на их основе, содержа1чее пятиокись фосфора и окись щелочного металла, отличающееся тем, что, с целью повышения смазочных свойств средства при высоких скоростях волочения - 100-300 м/мин, средство дополнительно содержит трехокись вора и в качестве окиси щелочного металла окись натрия или ее смесь с окисью калия при следующем соотног шении компонентов, вес.%

Пятиокись

62,1-64,9

фосфора

Трехокись 1,8-6,9

бора

Окись Натрия или

0

ее смесь с 3,9

вес.% окиси калия

Остальное

Источники информации, принятые во внимание при экспертизе

1.Патент Лранции № 1107913, кл, С 03 с, опубликЛ956.

2.Патент Франции № 1121659, кл. С 03 с, опублик.1956.

3.Патент Франции h 1121660, кл. С 03 с, опублик.1956.

4.Дополнительный патент Франции 67843, к 1121660, кл. С 03 с, опублик.1958 (прототип).

Реферат

Формула

Комментарии