Способ нанесения на непрерывную металлическую заготовку покрытия из смазочных материалов (варианты) и устройство для его осуществления (варианты) - RU2136420C1

Код документа: RU2136420C1

Чертежи

Описание

Изобретение относится к области металлургии, в частности к волочению проволоки, и прежде всего к способам и устройствам для пластического формообразования непрерывной металлической заготовки и/или нанесения на нее покрытия из смазочных материалов, имеющих консистенцию от твердой до пастообразной.

При пластическом формообразовании металлических материалов путем волочения применяются твердые, полутвердые и жидкие смазочные материалы, с помощью которых на заготовке создают слой смазки.

Известны способы и устройства для нанесения твердых или полутвердых смазочных материалов при холодной обработке давлением металлических материалов, при этом заготовку помещают в закрытую камеру, содержащую сжиженный под действием давления и/или температуры смазочный материал (патент ГДР DD 147209). Камера выполнена в виде подогреваемой напорной камеры и соединена с питателем и источником давления для подачи смазки. Напорная камера снабжена входным и выходным очками, предназначенными для непрерывной подачи заготовки, на которую наносят покрытие.

Недостаток этого способа и этого устройства, которые пригодны только для нанесения смазки, состоит в том, что применяемый смазочный материал в сжиженном состоянии имеет низкую вязкость. Вследствие этого возможности варьирования в отношении толщины слоя ограничены, а покрытая таким образом металлическая заготовка вследствие достигаемых этим способом лишь незначительных толщин слоя (разделительных слоев) между обоими элементами трущейся пары, т.е. деформирующий инструмент/заготовка, может пройти с этим покрытием лишь одну или несколько стадий формообразования. Кроме того, еще одна проблема связана с герметизацией входного очка, что также обусловлено незначительной вязкостью смазочного материала.

Известны далее способы и устройства, в которых волочение проволоки осуществляют гидростатически. В одном из этих устройств проволока перед входом в волоку проходит через напорную камеру, в которой находится жидкий смазочный материал. Давление смазочного материала создается насосом. Для герметизации напорной камеры со стороны входа применяют еще одну волоку в качестве уплотнительного очка (J. Schiermeyer, диссертация, защищенная в ТУ Клаусталь, 1979; патент США 3413832). Благодаря такой конструкции устройства в очке главной волоки должны создаваться условия гидродинамической смазки.

В устройствах из указанного уровня техники трудности возникают с герметизацией напорной камеры посредством уплотнительного очка, так как в случае реализации в них меньших формоизменений необходима дополнительная смазка. Недостатком является также и то, что устройство должно быть заправлено уже покрытой смазочным материалом проволокой. Другой недостаток состоит в том, что деформированная этим устройством заготовка, как правило, не может применяться на последующих стадиях обработки давлением без повторного покрытия ее смазочным материалом.

Наиболее близким аналогом вариантов заявленного способа нанесения на непрерывную металлическую заготовку покрытия из смазочных материалов, имеющих консистенцию от твердой до пастообразной, является известный способ по авторскому свидетельству СССР N 193424 A, который включает прохождение непрерывной металлической заготовки через по меньшей мере одно входное очко в напорную камеру, выход заготовки из напорной камеры через по меньшей мере одно выходное очко и подачу смазочного материала в напорную камеру.

Наиболее близким аналогом вариантов заявленного устройства для нанесения на непрерывную металлическую заготовку покрытия из смазочных материалов, имеющих консистенцию от твердой до пастообразной, является известное устройство по авторскому свидетельству СССР N 193424 A, которое содержит камеру, загружаемую смазочным материалом с по меньшей мере одним входным очком и по меньшей мере одним выходным очком, выполненным с возможностью прохождения через них заготовки.

Однако при использовании указанного известного способа и устройства для его осуществления не решаются проблемы герметизации напорной камеры подачи смазки и не обеспечивается улучшение технологических параметров в процессе пластического формообразования и нанесения покрытия для заготовки конкретной формы и размеров.

В основу изобретения была положена задача создать такие способ и устройство для пластического формообразования непрерывной металлической заготовки и/или нанесения на нее покрытия из смазочных материалов, имеющих консистенцию от твердой до пастообразной, с применением напорной камеры для смазочного материала, которые позволяют значительно уменьшить проблемы герметизации напорной камеры и одновременно обеспечить существенное улучшение одного или нескольких технологических параметров в процессе пластического формообразования и нанесения покрытия в зависимости от конкретной заготовки.

Эта задача решается с помощью изобретения, охарактеризованного в формуле изобретения.

Более конкретно, поставленная задача достигается за счет того, что при осуществлении способа нанесения на непрерывную металлическую заготовку покрытия из смазочных материалов, имеющих консистенцию от твердой до пастообразной, включающего прохождение непрерывной металлической заготовки по меньшей мере через одно входное очко в напорную камеру, выход заготовки из напорной камеры по меньшей мере через одно выходное очко и подачу смазочного материала в напорную камеру, согласно настоящему изобретению на находящийся в напорной камере смазочный материал воздействуют внешним давлением, причем комбинацию давления и температуры выбирают из условия постоянного нахождения данной комбинации за пределами комбинации давления и температуры, при которых происходит сжижение смазочного материала, и устанавливают и/или регулируют давление в напорной камере.

Смазочный материал преимущественно подают в напорную камеру посредством подающего устройства для смазочного материала, при этом смазочный материал накапливают в накопителе, расположенном на противоположной стороне от напорной камеры с обеспечением зарядки энергоаккумулирующего элемента, а нагнетание накопленного смазочного материала в напорную камеру осуществляют посредством разрядки энергоаккумулирующего элемента во время дозагрузки подающего устройства для смазочного материала.

Твердый смазочный материал можно подавать в напорную камеру в виде порошка или в формованном виде, предпочтительно в виде брикета, окатышей или гранул.

Целесообразно пропускать заготовку в напорной камере через направленный поток смазочного материала, осуществляя центрирование заготовки.

Предпочтительно подавать в напорную камеру нагретую заготовку.

Смазочный материал можно нагревать и/или охлаждать.

Указанный выше технический результат достигается также тем, что при осуществлении другого варианта способа нанесения на непрерывную металлическую заготовку покрытия из смазочных материалов, имеющих консистенцию от твердой до пастообразной, включающего прохождение непрерывной металлической заготовки по меньшей мере через одно входное очко в напорную камеру, выход заготовки из напорной камеры по меньшей мере через одно выходное очко и подачу смазочного материала в напорную камеру, согласно настоящему изобретению, входное и/или выходное очко напорной камеры выполняют с внутренним диаметром, меньшим внешнего диаметра заготовки, на находящейся в напорной камере смазочный материал воздействуют внешним давлением, причем комбинацию давления и температуры выбирают из условия постоянного нахождения данной комбинации за пределами комбинации давления и температуры, при которых происходит сжижение смазочного материала, и устанавливают и/или регулируют давление в напорной камере.

В данном варианте осуществления способа одновременно с нанесением на заготовку покрытия из смазочных материалов производится пластическое формообразование непрерывной металлической заготовки. Такой способ можно однократно или многократно применять в многостадийном процессе пластического формообразования.

В случае прерывания процесса пластического формообразования преимущественно производят кратковременное реверсирование движения заготовки относительно деформирующего инструмента и/или уменьшают давление на смазочный материал.

Пластическому формообразованию можно подвергать заготовку, покрытую окалиной, с обеспечением отслаивания окалины от заготовки во время формообразования.

После прохождения непрерывной металлической заготовки через напорную камеру целесообразно осуществлять перемещение заготовки через гидродинамическое напорное очко для нанесения смазочного покрытия и пластического формообразования или через последующую камеру для нанесения смазочного покрытия.

Способ может включать пропускание непрерывной металлической заготовки через несколько последовательно установленных гидродинамических напорных очков для нанесения смазочного покрытия и пластического формообразования или через несколько последовательно установленных камер для нанесения смазочного покрытия.

Достижение технического результата обеспечивается также тем, что устройство для нанесения на непрерывную металлическую заготовку покрытия из смазочных материалов, имеющих консистенцию от твердой до пастообразной, включающее в свой состав напорную камеру, загружаемую смазочным материалом по меньшей мере с одним входным очком и по меньшей мере одним выходным очком, выполненными с возможностью прохождения через них заготовки, согласно настоящему изобретению дополнительно содержит по меньшей мере одно подающее устройство для подвода смазочного материала и по меньшей мере один аппарат для создания давления, прикладываемого к подводимому в напорную камеру смазочному материалу и по меньшей мере один аппарат для установления и/или регулирования давления до значения, обеспечивающего комбинацию давления и температуры меньше нижнего предела комбинаций давления и температуры, при которых происходит сжижение смазочного материала.

В случае формообразования непрерывной металлической заготовки выходное очко выполняется в виде волоки.

В состав устройства преимущественно входят два противолежащих подающих устройства для подачи смазочного материала в напорную камеру, при этом смазочный материал выполнен в виде порошка или в формованном виде, предпочтительно в виде брикетов, окатышей или гранул.

Целесообразно, чтобы устройство содержало гидравлические средства для создания давления.

Устройство предпочтительно может содержать делитель потока, выполненный с возможностью деления потока смазочного материала перед его подачей на металлическую заготовку в напорной камере.

В предпочтительном исполнении устройство включает в свой состав накопитель смазочного материала с заряжаемым энергоаккумулирующим элементом (30), выполненный с возможностью накопления смазочного материала, последующей зарядки энергоаккумулирующего элемента и его разрядки с нагнетанием накопленного смазочного материала в напорную камеру при дозагрузке смазочного материала в подающем устройстве, при этом подающее устройство для смазочного материала и накопитель смазочного материала расположены с противоположных сторон от напорной камеры.

Технический результат достигается также за счет того, что в другом варианте исполнения устройство для нанесения на непрерывную металлическую заготовку покрытия из смазочных материалов, имеющих консистенцию от твердой до пастообразной, включающее в свой состав напорную камеру, загружаемую смазочным материалом по меньшей мере с одним входным очком и по меньшей мере одним выходным очком, выполненными с возможностью прохождения через них заготовки, согласно настоящему изобретению, дополнительно содержит по меньшей мере одно подающее устройство для подвода смазочного материала, по меньшей мере один аппарат для создания давления, прикладываемого к подводимому в напорную камеру смазочному материалу, и по меньшей мере один аппарат для установления и/или регулирования давления до значения, обеспечивающего комбинацию давления и температуры меньше нижнего предела комбинаций давления и температуры, при которых происходит сжижение смазочного материала, при этом входное и/или выходное очко напорной камеры выполнено с внутренним диаметром, меньшим внешнего диаметра заготовки.

Данная конструкция устройства позволяет одновременно с нанесением на заготовку смазочного покрытия осуществлять пластическое формообразование непрерывной заготовки. В случае формообразования непрерывной заготовки выходное очко выполняется в виде волоки.

В предпочтительном исполнении устройство содержит два противолежащих подающих устройства для подачи смазочного материала в напорную камеру, при этом смазочный материал выполнен в виде порошка или в формованном виде, преимущественно в виде брикетов, окатышей или гранул.

Целесообразно, чтобы устройство включало в свой состав гидравлические средства для создания давления.

Устройство преимущественно может содержать делитель потока выполненный с возможностью деления потока смазочного материала перед его подачей на металлическую заготовку в напорной камере.

В предпочтительном исполнении устройство включает в свой состав накопитель смазочного материала с заряжаемым энергоаккумулирующим элементом (30), выполненный с возможностью накопления смазочного материала, последующей зарядки энергоаккумулирующего элемента и его разрядки с нагнетанием накопленного смазочного материала в напорную камеру при дозагрузке смазочного материала в подающем устройстве, при этом подающее устройство для смазочного материала и накопитель смазочного материала расположены с противоположных сторон от напорной камеры.

Желательно также, чтобы выходное очко напорной камеры было выполнено гидродинамически напорным для нанесения смазочного покрытия и формообразования или представляло собой входное очко последующей камеры для нанесения смазочного покрытия.

Устройство преимущественно может содержать несколько последовательно размещенных гидродинамических напорных очков для нанесения смазочного материала и формообразования или несколько последовательно установленных камер для нанесения смазочного покрытия.

Целесообразно, чтобы устройство включало в свой состав деформирующие инструменты с твердостью поверхности менее 60 HRC (по шкале твердости Роквелла).

Предлагаемые согласно изобретению варианты способа и устройства обладают тем большим преимуществом, что допускают применение не только порошкообразного смазочного материала, но и смазочного материала в формованном виде, например, в виде брикета, окатыша или гранулята. Благодаря этому достигаются более подробно описанные ниже многочисленные преимущества. Однако устройство, выполненное согласно изобретению, функционирует также и в том случае, когда введенный смазочный материал является пастообразным, т.е. находится в тестообразном или кашеобразном состоянии.

Смазочный материал находится под установленным и/или регулируемым давлением. Давление прикладывают извне. Для этого предусмотрен аппарат, который может создавать давление, а также устанавливать и/или регулировать его. Однако наряду с аппаратом для создания давления может быть предусмотрен дополнительный аппарат, служащий для установления и/или регулирования давления.

При этом применяемая комбинация давления и температуры всегда должна находиться за пределами комбинаций давления и температуры, вызывающих сжижение применяемого смазочного материала. Следовательно, при соблюдении этого условия в любой момент времени проведения процесса согласно изобретению в напорной камере будет находиться смазочный материал только в консистенции от твердой до пастообразной.

Напорная камера имеет далее по меньшей мере одно устройство для подачи смазочного материала. Посредством этого подающего устройства происходит замена смазочного материала, израсходованного в процессе нанесения покрытия на непрерывную металлическую заготовку и/или ее пластического формообразования, новым смазочным материалом. При этом подающее устройство для смазочного материала должно быть выполнено так, чтобы установленное и/или отрегулированное давление, действующее на смазочный материал в напорной камере, поддерживалось во время процесса покрытия и/или пластического формообразования по возможности постоянным. Это может быть достигнуто, в частности, за счет того, что предпочтительно применяют два противолежащих устройства для подачи смазочного материала. Благодаря этому смазочный материал вводится в напорную камеру одним подающим устройством, а другое подающее устройство в это же время заполняется смазочным материалом. Благодаря герметизации соответствующего заполняющегося устройства для подачи смазочного материала от напорной камеры в последней может поддерживаться постоянное или лишь незначительно колеблющееся давление.

Другая возможность ввода смазочного материала без существенного падения давления в напорной камере состоит в том, что предусмотрены лишь одно подающее устройство для смазочного материала и на противоположной стороне накопитель смазочного материала с заряжаемым энергоаккумулирующим элементом. При нагнетании в накопитель смазочного материала энергоаккумулирующий элемент заряжается. Во время дозагрузки подающего устройства смазочным материалом энергоаккумулирующий элемент разряжается, а накопленный в накопителе смазочный материал нагнетается в напорную камеру.

Благодаря использованию в напорной камере делителя потока между загрузочным отверстием для смазочного материала и непрерывной металлической заготовкой поток смазочного материала перед попаданием на металлическую заготовку разделяется и тем самым в значительной мере предотвращается одностороннее отклонение заготовки.

При прохождении непрерывной металлической заготовки через напорную камеру и очки смазочный материал, имеющий консистенцию от твердой до пастообразной, налипает на заготовку по всей ее поверхности. Это сцепление настолько прочно, что, например, при обработке многочисленных видов заготовок могут быть реализованы несколько стадий пластического формообразования без дополнительного промежуточного нанесения покрытия, или же достигаются другие преимущества, описанные ниже.

Одно из преимуществ, обусловленное прочным сцеплением смазочного материала с заготовкой, состоит в том, что нежелательные реакционные слои на поверхности деформируемого материала, например, окалина, которые, как известно, при пластическом формообразовании отслаиваются от деформируемого материала, внедряются в слой смазочного материала на заготовке и в последующем могут быть удалены вместе со слоем этого смазочного материала.

В случае обусловленной технологическими причинами остановки прохождения заготовки через напорную камеру, что, например, может произойти вследствие обрыва проволоки или по каким-либо иным известным причинам остановки технологического процесса, для решения проблем, как известно, всегда возникающих при повторном пуске установки, согласно изобретению предусмотрено кратковременное реверсирование относительного движения, существующего между заготовкой и деформирующим инструментом во время процесса пластического формообразования, и/или уменьшение давления, оказываемого на смазочный материал в напорной камере.

Предлагаемые согласно изобретению варианты способа и устройства позволяют применять нагретую заготовку. При этом может применяться также нагретый и/или охлажденный смазочный материал. Это означает, что может применяться как нагретый, так и охлажденный смазочный материал, или же в одной части установки, например, в подающем устройстве для смазочного материала, смазочный материал может быть охлажденным и одновременно в другой части установки, например, в напорной камере, смазочный материал может быть нагретым.

Другие преимущества предлагаемых согласно изобретению способа и устройства состоят в следующем.

Давление на выходе из входного очка благодаря геометрическим соотношениям в зоне входного очка, а также вследствие определенной вязкости смазочного средства непрерывно снижается до нуля вплоть до начала цилиндрической части входного очка. По этой причине для герметизации в этом месте осуществление пластического деформирования не является обязательно необходимым условием.

Существенное преимущество способа согласно изобретению состоит также в том, что перед началом процесса в устройство не обязательно помещать заготовку, покрытую смазочным материалом.

Преимуществом является также и то, что регулируя давление в напорной камере, можно регулировать толщину наносимого слоя смазочного материала и наносить слои с большей по сравнению с уровнем техники толщиной и тем самым достигать больших единичных и суммарных степеней деформации. Кроме того, в сравнении с гидродинамическими напорными волоками пусковая фаза значительно сокращена, так как отличные условия смазки достигаются сразу же в начале процесса пластического формообразования.

Кроме того, происходит существенное сокращение расхода смазочного материала, поскольку отсутствуют какие-либо потери из-за неконтролируемого выхода, а также из-за химических и физических изменений смазочного материала, который, как следствие этого, не может быть использован повторно.

Благодаря тому, что в изобретении предусмотрена возможность применения смазочного материала в формованном виде, можно отказаться от широко распространенного согласно уровню техники применения порошкообразных смазочных материалов. Это позволяет избежать вредной для здоровья и окружающей среды запыленности, сопряженной с получением, транспортировкой и применением порошкообразных смазок.

Еще одно существенное преимущество заключается также в том, что благодаря отличным условиям смазки при использовании изобретений в большинстве случаев при осуществлении пластического формообразования отсутствует необходимость в предварительном дорогостоящем и загрязняющем окружающую среду нанесении слоев-подложек смазочного материала. Это позволяет отказаться от применения соответствующих, большей частью подогреваемых, ванн для обработки поверхности, благодаря чему существенно снижается потребность в производственных площадях, а также потребление энергии и сырья.

Необходимо также подчеркнуть, что при практическом применении изобретения обеспечивается возможность для реализации совершенно новых сочетаний в существующей технике проектирования, конструирования и размещения оборудования, поскольку, например, отпадает необходимость в применении отдельных агрегатов для нанесения смазочного покрытия или поскольку технологические границы отдельных единиц оборудования могут быть расширены, так как, например, не требуется более учитывать время, затрачиваемое на сушку смазочного материала. Одновременно может быть достигнута большая вариабельность процесса пластического формообразования в отношении целенаправленной подготовки для следующих за процессом формообразования стадий переработки.

Специфика применяемого согласно изобретению смазочного материала открывает также возможность разработки новых комбинаций смазочных материалов.

Также возможным становится улучшение складирования смазочного материала, так как смазочный материал в формованном виде менее подвержен воздействию влаги и для его хранения требуется меньше места.

Изобретение позволяет также воздействовать на качество изделий путем определенного пластического формообразования, расширения технологических возможностей в отношении различных параметров, как, например, более высокие степени деформации, более стабильные и постоянные условия смазки и более высокие скорости волочения.

Может быть реализовано также целенаправленное регулирование качества поверхности заготовки, а также лучшее использование пластичности материала благодаря улучшенному напряженному состоянию при формообразовании.

Ниже группа изобретений подробнее поясняется на примерах выполнения со ссылками на прилагаемые чертежи.

Краткое

описание чертежей

На фиг. 1 схематически показано устройство согласно изобретению для покрытия проволоки пленкой твердого смазочного материала при одновременной

деформации на выходе

проволоки из напорной камеры.

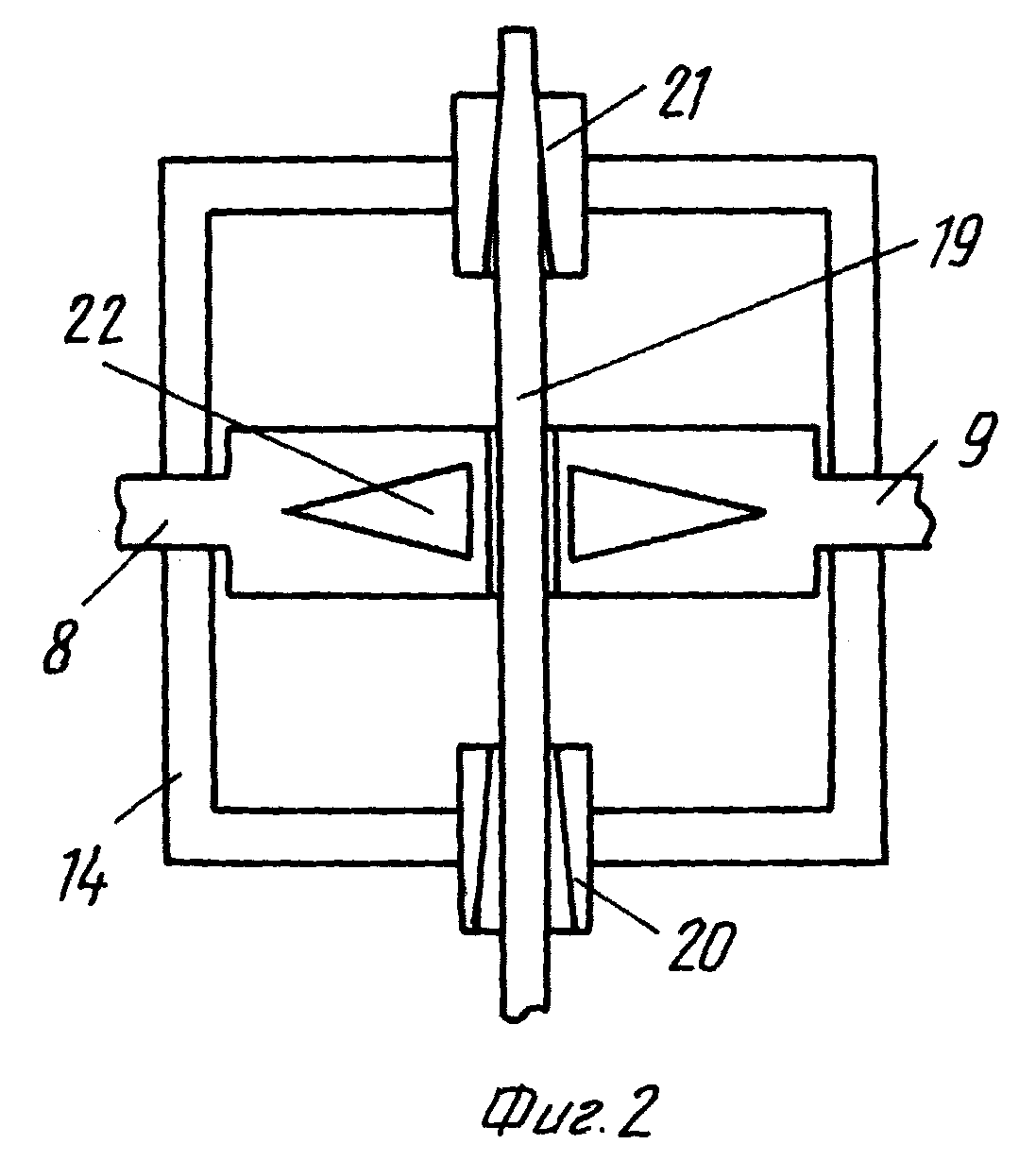

На фиг. 2 схематически показана конструкция напорной камеры с делителем потока в виде сверху устройства, изображенного на фиг. 1.

На фиг. 3 схематически показано устройство согласно изобретению с подающим устройством для смазочного материала и накопителем смазочного материала.

Примеры выполнения

изобретения

Пример 1

Основными компонентами описанного в этом примере и показанного на фиг. 1 и 2 устройства согласно изобретению являются:

- напорная камера 14,

- входное и выходное

очки 20; 21, каждое из которых выполнено в виде волоки,

- подающее устройство, состоящее из подающих шахт 15; 16 для брикетов 18 смазочного материала и подводящих каналов

8; 9,

обеспечивающих последующее перемещение брикетов 18 смазочного материала от подающих шахт 15; 16 в напорную камеру 14, и

- аппарат для создания давления, состоящий из гидроцилиндров 12;

13

для создания давления в напорной камере 14 с клапанами 2; 5 и напорными толкателями 10; 11, центральным гидроагрегатом 1, манометром 17 и гидроцилиндрами 6; 7 с соответствующими клапанами 3; 4 для

перекрытия напорной камеры 14.

Это устройство служит для нанесения слоя смазочного материала на непокрытую, предварительно волоченую стальную проволоку 19 качества D9 и ее пластической деформации.

Для разделения потока смазочного материала перед его попаданием на непокрытую предварительно волоченую стальную проволоку 19 целесообразно предусмотреть в напорной камере 14 делитель 22 потока, как показано на фиг. 2.

Управление клапанами 2; 3; 4; 5 осуществляется с помощью управляющего устройства с программируемой памятью, связанного с центральным гидроагрегатом 1.

В качестве твердого смазочного материала применяют смазочный материал на основе стеарата натрия.

Непокрытая, предварительно волоченая стальная проволока 19 попадает через входное очко 20 в напорную камеру 14. В этом случае входное очко 20 представляет собой волоку, внутренний диаметр которой на 0,04 мм больше наружного диаметра непокрытой, предварительно волоченой стальной проволоки 19.

При выходе из напорной камеры 14 стальная проволока 19 с уже нанесенным покрытием проходит через выходное очко 21, которое в этом случае представляет собой волоку, деформирующую покрытую стальную проволоку 19 с поперечным обжатием 30%.

Подача смазочного материала в напорную камеру 14 происходит следующим образом.

Вначале с помощью гидроцилиндра 13 и соединенного с ним напорного толкателя 11 в напорную камеру 14 вводят брикет 18 смазочного материала, поступающий из подающей шахты 16 в подводящий канал 9 и дополнительно уплотняемый в нем усилием в 100 кН.

Во время этого процесса напорная камера 14 перекрыта относительно подводящего канала 8 с помощью гидроцилиндра 6.

Одновременно соединенный с гидроцилиндром 12 напорный толкатель 10 движется назад. Через освобождающееся таким образом отверстие в подводящем канале 8 следующий брикет 18 смазочного материала падает из подающей шахты 15 в подводящий канал 8 и напорным толкателем 10, который снова после достижения им заднего крайнего положения движется в направлении к напорной камере 14, перемещается в перекрытом гидроцилиндром б подводящем канале 8 и дополнительно уплотняется в нем усилием в 100 кН.

По достижении напорным толкателем 11 своего переднего крайнего положения гидроцилиндр 7 прерывает соединение между напорной камерой 14 и подводящим каналом 9, а гидроцилиндр 6 одновременно с этим снова открывает соединение между напорной камерой 14 и подводящим каналом 8, в результате чего уплотненный брикет 18 смазочного материала может быть введен в напорную камеру 14.

После этого напорный толкатель 11 перемещается в свое заднее крайнее положение, и процесс дозагрузки начинается снова.

Стальная проволока 19, движущаяся через напорную камеру 14 со скоростью 1,5 м/с, покрывается однородной, тонкой и прочно налипшей пленкой смазочного материала, который находится при 40oC под давлением 150 МПа.

Эта пленка позволяет пластически деформировать стальную проволоку 19 в выходном очке 25, выполненном в виде волоки, и одновременно прочность нанесения этой пленки настолько высока, что стальную проволоку 19 можно подвергать дальнейшим деформациям без дополнительной смазки.

Попеременная дозагрузка напорной камеры 14 спрессованным смазочным материалом происходит в течение всего процесса пластического формообразования.

С помощью соединенного с центральным гидроагрегатом 1 управляющего устройства с программируемой памятью и манометра 17 давление смазочного материала в напорной камере 14 поддерживается постоянным на уровне 150 МПа.

Пример 2

В

примере 2 представлен наиболее предпочтительный вариант выполнения изобретения.

Основными компонентами описанного в этом примере и показанного на фиг. 2 и 3

устройства согласно

изобретению являются:

- напорная камера 14,

- входное и выходное очки 20; 21, каждое из которых выполнено в виде волоки,

- подающее устройство для

смазочного материала,

состоящее из шахты 27 для порошкового смазочного материала 28 и подводящего канала 9, обеспечивающего дальнейшую подачу порошкового смазочного материала 28 в напорную камеру 14,

и накопителя 29

смазочного материала с заряжаемым энергоаккумулирующим элементом 30,

- электронагревательное устройство 25, служащее для нагревания порошкового смазочного материала во время

спрессовывания и

подачи по подводящему каналу 9, и

- аппарат для создания давления, состоящий из гидроцилиндра 13 для создания давления в напорной камере 14 с клапаном 5 и напорным

толкателем 11, центрального

гидроагрегата 1, обратного клапана 24 для перекрытия напорной камеры 14 во время дозагрузки подводящего канала 9, гидроцилиндра 23 с соответствующим клапаном 2 и

накопителя 29 смазочного материала с

заряжаемым энергоаккумулирующим элементом 30.

Это устройство служит для дополнительного нанесения слоя смазочного материала на предварительно волоченую проволоку 19 из высококачественной стали с остаточной после предшествующей стадии пластической деформации пленкой смазочного материала и для ее пластической деформации.

Для разделения потока смазочного материала перед его попаданием на высококачественную стальную проволоку 19 в напорной камере 14 целесообразно предусмотреть делитель 22 потока, как показано на фиг. 2.

Управление клапанами 2 и 5 осуществляется с помощью управляющего устройства с программируемой памятью, связанного с центральным гидроагрегатом 1.

В качестве твердого смазочного материала применяют порошковый смазочный материал на основе стеарата кальция.

Проволока 19 из высококачественной стали попадает через входное очко 20 в напорную камеру 14. В этом случае входное очко 20 представляет собой волоку, внутренний диаметр которой на 0,02 мм больше наружного диаметра проволоки 19.

При выходе из напорной камеры 14 проволока 19 с уже повторно нанесенным покрытием проходит через выходное очко 21, которое в этом случае представляет собой волоку, деформирующую покрытую проволоку 19 из высококачественной стали с поперечным обжатием 22%.

Подача смазочного материала в напорную камеру 14 происходит следующим образом.

Вначале с помощью гидроцилиндра 13 и соединенного с ним напорного толкателя 11 в напорную камеру 14 вводят порошковый смазочный материал 28, поступающий из шахты 27 в подводящий канал 9 и уплотняемый в нем усилием в 110 кН.

С целью облегчить уплотнение порошкового смазочного материала 28 и его перемещение по подводящему каналу 9 находящийся в этом канале 9 порошковый смазочный материал 28 нагревают до температуры 60oC с помощью электронагревательного устройства 25.

При подаче уплотненного порошкового смазочного материала 28 из подводящего канала 9 в напорную камеру 14 последняя открыта относительно накопителя 29 смазочного материала, так что часть находящегося в напорной камере 14 смазочного материала поступает в накопитель 29 и смещает заряжаемый гидроцилиндром 23 энергоаккумулирующий элемент 30 под действием давления масла в гидроцилиндре 23. Тем самым происходит заряд энергоаккумулирующего элемента 30.

По достижении напорным толкателем 11 своего переднего крайнего положения обратный клапан 24 прерывает соединение между напорной камерой 14 и подводящим каналом 9. В этот момент из открытого относительно напорной камеры 14 накопителя 29 накопленный в нем смазочный порошок поступает в напорную камеру 14, причем энергоаккумулирующий элемент 30 разряжается.

После этого напорный толкатель 11 перемещается в свое заднее крайнее положение, и процесс дозагрузки начинается снова.

Датчик 26 уровня заполнения контролирует запас порошкового смазочного материала 28 в шахте 27.

Проволока 19 из высококачественной стали, движущаяся через напорную камеру 14 со скоростью 2,0 м/с, дополнительно покрывается однородной, тонкой и прочно налипшей пленкой находящегося при 60oC под давлением 135 МПа смазочного материала.

Эта пленка позволяет пластически деформировать проволоку 19 из высококачественной стали в выходном очке 25, выполненном в виде волоки. Одновременно прочность нанесения пленки в нем настолько высока, что стальную проволоку 19 можно подвергать дальнейшим деформациям без дополнительной смазки.

Попеременная дозагрузка напорной камеры 14 спрессованным смазочным материалом происходит в течение всего процесса пластического формообразования.

С помощью соединенного с центральным гидроагрегатом 1 управляющего устройства с программируемой памятью и манометра 17 давление смазочного материала в напорной камере 14 поддерживается постоянным на уровне 135 МПа.

Реферат

Изобретение относится к металлургии и может найти применение при формообразовании металлического материала, имеющего форму проволоки, в частности при волочении проволоки. Для формообразования металлического материала в форме проволоки и нанесения на него покрытия из смазочных материалов металлический материал пропускают через напорную камеру. Напорная камера оснащена по меньшей мере одним входным очком и по меньшей мере одним выходным очком. В напорной камере находится под давлением смазочный материал, имеющий консистенцию от твердой до пастообразной. Давление устанавливают и/или регулируют с помощью внешнего генератора. Комбинация давление и температура, используемая для смазочного материала, всегда поддерживается ниже уровня, при котором смазочный материал сжижается. Смазочный материал применяют в виде порошка или в формованном виде, предпочтительно в виде брикетов, окатышей или гранул. Смазочный материал подают в напорную камеру из накопителей через подводящие каналы. Изобретение позволяет значительно уменьшить проблемы герметизации напорной камеры и одновременно обеспечить существенное улучшение одного или нескольких технологических параметров в процессе изготовления проволоки в зависимости от конкретной заготовки, 4 с. и 23 з.п.ф-лы, 3 ил.

Комментарии