Устройство и способ штамповки-выдавливания - RU2498871C2

Код документа: RU2498871C2

Чертежи

Описание

Настоящее изобретение касается способа изготовления металлических деталей, в частности, моноблочных деталей, содержащих массивную часть и часть, вытянутую устройством, и способа штамповки-выдавливания.

Изготовление металлических деталей, таких как полурамы отсеков летательных аппаратов, обычно осуществляется ковкой предварительно покованных заготовок для придания им формы, приближенной к форме рамы с последующим приданием заготовкам постоянной толщины, закалкой и прессованием для получения конечной, готовой к использованию поковки.

Цикл изготовления, кроме того, содержит производимую после ковки, предварительно покованной заготовке, операцию обработки для получения постоянной толщины с целью равномерного сжатия после операции закалки, при этом сжатие служит для исключения деформаций в процессе обработки и, наконец, конечной обработки.

Полурамы отсеков летательных аппаратов и, в частности, полурамы центрального отсека, являющегося соединительным между фюзеляжем и крыльями, являются металлическими деталями, которые содержат относительно массивные стойки в форме лопаты и вытянутый изогнутый хвостовик.

Недостатком описанного выше традиционного способа является образование весьма значительных отходов, так как, например, для полурам центрального отсека, содержащих лопату порядка 1300 мм длины, 500 мм ширины и сечение 80×80 мм, изогнутое по радиусу порядка от 2000 до 3000 мм, необходима поковочная заготовка массой порядка 450 кг для изготовления детали, конечная масса которой будет составлять лишь от 30 до 50 кг.

Это вызвано тем, что, несмотря на высокую технологию ковки, припуски, необходимые для изготовления кузнечной заготовки, остаются значительными.

Кроме того, выполнение по данному способу требует нескольких часов помимо этапа ковки.

Настоящее изобретение направлено на уменьшение отходов от материала, упрощение и ускорение изготовления этого типа моноблочных деталей, состоящих из двух частей отличающейся формы, и, в частности, массивной части и удлиненной части.

Для решения данной задачи в настоящем изобретении предлагается устройство для изготовления металлических моноблочных частей, содержащих массивную часть и удлиненную часть, которое содержит матрицу, образованную, по меньшей мере, двумя полуформами, снабженную отверстием для ввода материала, и имеющую полость в форме массивной части детали, при этом, по меньшей мере, одна из полуформ содержит отверстие для выдавливания удлиненной части детали.

Задача решается также способом изготовления моноблочных деталей, содержащих массивную часть и удлиненную часть, который включает этап выдавливания заготовки материала в матрицу, снабженную отверстием для ввода и содержащую полость для формирования массивной части детали, и этап выдавливания части заготовки для образования удлиненной части детали через отверстие матрицы для выдавливания таким образом, чтобы образовать заготовку детали одной операцией штамповки-выдавливания.

В дальнейшем изобретение поясняется нижеследующим описанием, не являющимся ограничительным, со ссылками на сопровождающие чертежи, на которых:

Фиг.1 изображает вид сверху примера детали, изготовленной с помощью устройства и способа по изобретению;

Фиг.2 схематично изображает вид в разрезе сбоку устройства по изобретению;

Фиг.3 схематично изображает вид сверху устройства по фиг.2;

Фиг.4 схематично изображает в разрезе вид сбоку варианта устройства по фиг.2 в положении удаления детали;

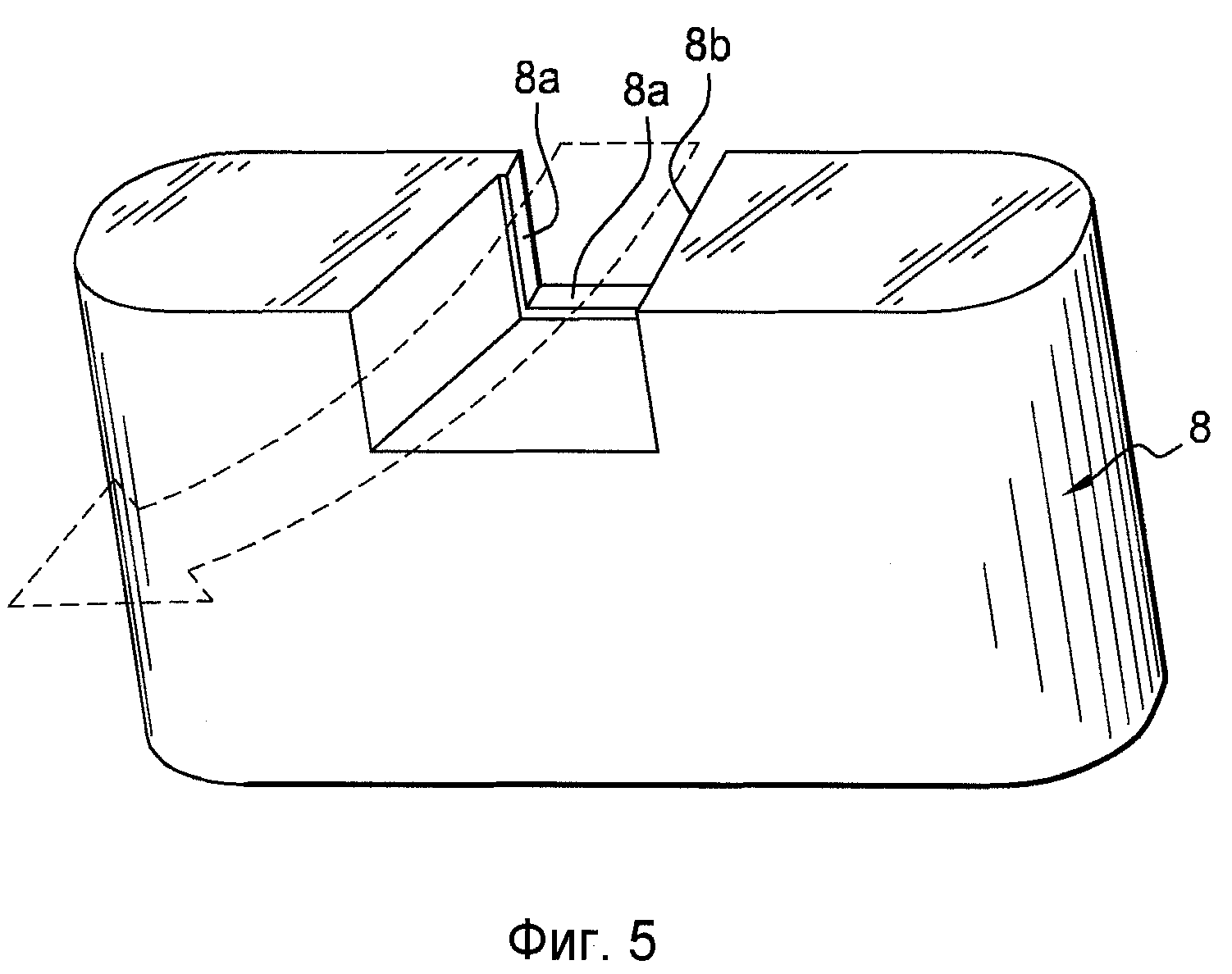

Фиг.5 изображает в аксонометрии фильеру в соответствии с вариантом осуществления изобретения.

Изобретение касается устройства для изготовления моноблочных деталей 1, как, например, детали 1, соответствующей раме конструкции летательного аппарата, представленной на фиг.1, и содержащей массивную часть 2 и удлиненную часть 3 профилированной формы.

Такая деталь выполняется из массивной поковочной заготовки, которая изготавливается для придания ей определенной формы.

Такая деталь, как было выше указано, обычно изготавливается из предварительно выкованной кузнечной заготовки, что приводит к значительным отходам.

Настоящее изобретение позволяет значительно уменьшить отходы и выполнить заготовку, наиболее приближающуюся по форме к изготавливаемой детали, и которой остается только придать окончательную профильную форму.

Устройство, схематично изображенное на фиг.2 и 3, содержит матрицу, образованную, по меньшей мере, из двух полуформ 4а, 4b, имеющую полость 6 в форме массивной части 2 детали, служащей профильной заготовкой.

Одна из полуформ 4а снабжена отверстием 5 для ввода материала, открывающимся в верхней части полуформы на верхнюю поверхность этой полуформы, противоположной плоскости соединения между двумя полуформами.

По меньшей мере, одна из полуформ матрицы содержит отверстие 7 для выдавливания удлиненной части 3 детали.

Отверстие для выдавливания содержит фильеру 8, 8а, 8b, выполненную таким образом, чтобы выпускать удлиненную часть 3 в виде профилированной арки.

В соответствии с примером фильера размещена в нижней полуформе 4b и выходит из плоскости соединения между двумя полуформами для размещения в углублении в посадочном месте 16 верхней полуформы 4а, как изображено на фиг.4.

Кроме того, фиг.4 соответствует примеру осуществления, в котором нижняя полуформа является плоской, а форма детали выполняется в верхней полуформе.

Фильера, схематично изображенная на фиг.5, содержит направляющую 8b, образующую с кривой отверстия 7 арочную часть 3 детали.

Фильера выполнена с кромкой 8а, ограничивающей размер удлиненной части детали, выходящей из отверстия.

Фильера 8, предпочтительно, выполнена съемной для того, чтобы путем смены фильер изготавливать детали, удлиненные части которых имеют разную кривизну и массу.

Устройство, как изображено на фиг.2, содержит контейнер 9 для питания матрицы, открывающийся в отверстие 5 для ввода материала, выполненное в матрице.

Этот контейнер 9 имеет внутренний объем, рассчитанный на прием заготовки материала достаточного объема для изготовления всей детали, так что матрица будет пустой по окончании изготовления детали.

Действительно, в противовес традиционным способам штамповки, при которых матрица является открытой для приема заготовки изготавливаемой детали, затем закрывается для прессования материала между формами, заготовка материала не располагается в матрице перед изготовлением, но размещается в контейнере 9 для ввода в уже закрытую матрицу.

Контейнер 9, предпочтительно, является цилиндрическим контейнером, в который упирается уплотняющий поршень 11, предназначенный для выдавливания материала из контейнера 9 в матрицу для ее заполнения и последующего выдавливания материала для выхода удлиненной части 3 из выдавливающего отверстия.

Для ограничения хода поршня и исключения деформации детали в конце процесса изготовления полуформа 4а в соответствии с фиг.4, содержащая отверстие для ввода 5 и/или уплотняющий поршень, снабжена упорными средствами 12 для ограничения хода уплотняющего поршня 11.

Это позволяет с заготовками калиброванного объема мгновенно остановить выдавливание, что увеличивает точность выполняемой заготовки.

Одним из условий для устройства по изобретению является обеспечение точного закрывания матрицы перед выдавливанием материала из резервуара.

Для этого представленный пример содержит пресс двойного действия для сжатия 13 матрицы и для обеспечения давления 14 поршня 11.

Соотношение мощности пресса, предпочтительно, составляет от 1 до 2 между мощностью, необходимой для перемещения поршня 11 и мощностью, необходимой для закрывания матрицы, при этом более значительной является мощность, служащая для удержания матрицы закрытой.

Способ изготовления моноблочных деталей 1, содержащих массивную часть 2 и удлиненную часть 3, в соответствии с изобретением содержит этап штамповки заготовки 15 материала в матрице 4а, 4b, снабженной входным отверстием 5 и имеющей полость в форме массивной части 2 детали.

Основной материал заготовки имеет цилиндрическую форму и предварительно нагрет до температуры выдавливания сплава, который будет использоваться.

Как только материал достаточно заполнит полую форму между двумя полуформами, способ продолжается этапом выдавливания части заготовки, для изготовления удлиненной части 3 детали через отверстие 7 матрицы для выдавливания.

Таким образом, заготовка детали выполняется операцией штамповки - выдавливания, при этом массивная часть детали прессуется между двумя полуформами, а удлиненная часть выдавливается через отверстие для выдавливания матрицы.

Предварительно перед штамповкой и приложением давления заготовку 15 помещают в контейнер 9 питания матрицы, соединенной с отверстием ввода в матрицу, совокупность контейнера, заготовки и матрицы нагревают до температуры, близкой к оптимальной температуре пластической деформации материала заготовки.

В процессе приложения давления сжимают материал, вдавливают его во входное отверстие 5 при первом давлении так, чтобы материал деформировался и заполнил матрицу, затем сжимают материал при втором давлении, превышающем первое так, чтобы часть материала выходила из отверстия 7 для выдавливания, выполненное в матрице.

В качестве примера, для заготовки сплава типа 71/75 цинк-хром-алюминий температурой, близкой к оптимальной температуре пластической деформации, является температура, приближающаяся к температуре расплавления сплава, которая составляет 480°С ± 5°С.

На практике минимально используемой температурой для такого сплава является температура 350°С.

Используемая температура различна в зависимости от сплавов, которые необходимо обработать, и от кузнечной обработки, которой желают подвергнуть сплав.

Кузнечная обработка состоит в деформации металла, с уплотнением и ориентацией кристаллов металла вследствие деформации в одном или нескольких предпочтительных направлениях. На нее влияет рабочая температура сплава. Хорошее регулирование температуры устройства является необходимым для гарантии точного воспроизводства изготавливаемых деталей.

Одним из преимуществ изобретения по сравнению с кузнечной обработкой из известного уровня техники является то, что степень кузнечной обработки, получаемой на уровне фильеры, является предпочтительной для механических свойств профиля.

Устройство и способ по изобретению позволяют, таким образом, помимо уменьшения отходов, значительно уменьшить время изготовления деталей от нескольких часов по сравнению с традиционными способами до нескольких десятков минут для этапов способа по настоящему изобретению, предшествующих финишной обработке профиля.

Давления, оказываемые поршнем, являются значительными, и материал медленно сжимается поршнем, называемым уплотняющим поршнем, с первым давлением в 2000-3000 бар. Материал деформируется медленно под действием давления и температуры и поступает вначале и поступает в матрицу с относительно слабым давлением в 2000-3000 бар в матрице.

Как только матрица заполнена, давление повышается для того, чтобы заставить выйти материал через отверстие фильеры.

В случае этого примера давление повышается до 6000-7000 бар и материал выходит через фильеру для получения длины профиля с необходимой кривизной. Уплотняющий поршень упирается в конце штамповки-выдавливания в край матрицы, который обозначает конец хода и определяет толщину стойки рамы.

Положение отверстия ввода выбирается в центральной зоне, предпочтительно, по большей ширине массивной части для получения равномерного распределения в массивной части.

Как было показано выше, матрица содержит две полуформы 4а, 4b и обе полуформы накладывают одна на другую для закрывания матрицы перед операцией штамповки-выдавливания и перед введением материала между полуформами. Далее прикладывают третье давление на полуформы 4а, 4b, образующие матрицу, в процессе операции штамповки-выдавливания для удержания матрицы в закрытом состоянии в ходе всей операции.

В рамках изобретения можно также представить любое механическое средство закрывания полуформ.

Наконец, для изготовления изогнутого профиля осуществляют операцию выдавливания с помощью изогнутой фильеры 8а, 8b, которые придают форму арки удлиненной части 3 детали одновременно с операцией выдавливания.

В процессе всего изготовления комплекс нагрет до оптимальной температуры пластической деформации сплава, поддерживаемой путем автономного нагрева и регулируемой с помощью термопар.

Кроме значительной выгоды от использования этой температуры и уменьшения времени изготовления, способ обеспечивает интенсивную горячую кузнечную обработку, которая значительно улучшает механические характеристики рамы и лучшую волокнистость сплава на уровне перехода стойки в раму.

После изготовления детали матрицу раскрывают воздействием гидроцилиндров 13, которые поднимают верхнюю полуформу, и деталь вынимают с помощью традиционных средств, таких как система эжекторов 17, установленных на ½ верхней полуформы и/или толкатели 18 в нижней матрице, которые приподнимают окончательно отштампованную деталь, как схематично изображено на фиг.4, далее деталь окончательно поднимается и удаляется.

Кроме получения значительного выигрыша во времени изготовления, способ, обеспечивающий интенсивное объемное напряжение при высокой температуре, позволяет улучшить механические характеристики рамы и лучшую волокнистость на уровне перехода стойки в раму.

Способ по изобретению позволяет уменьшить существующую себестоимость рамы центрального отсека на 50-60%.

Он предпочтительно предназначен для замены традиционных способов изготовления рам летательных аппаратов ковкой или изготовления детали из заготовки.

Реферат

Группа изобретений относится к обработке металлов давлением и может быть использована при изготовлении моноблочных деталей, содержащих массивную часть и удлиненную часть (3). Устройство содержит матрицу, образованную по меньшей мере двумя полуформами (4a, 4b). Матрица выполнена с отверстием (5) для ввода материала и имеет полость (6) в форме массивной части детали. По меньшей мере в одной из полуформ имеется отверстие (7) для выдавливания для получения удлиненной части (3) детали. В устройстве предусмотрен контейнер (9) для питания матрицы, открывающийся в отверстие (5) для ввода материала. Для выдавливания материала из контейнера (9) в матрицу до выхода из отверстия (7) для выдавливания используется уплотняющий поршень (11). В процессе приложения давления материал сжимают и вводят в отверстие (5) под первым давлением для деформирования материала и заполнения им матрицы. Затем материал сжимают путем приложения второго давления, превышающего первое. При этом материал выходит через отверстие (7) для выдавливания. В результате обеспечивается снижение материалоемкости при изготовлении моноблочных деталей, а также упрощение и ускорение изготовления. 2 н. и 10 з.п. ф-лы, 5 ил.

Комментарии