Волочильный стан с тянущим устройством гусеничного типа и способ волочения - RU2699694C1

Код документа: RU2699694C1

Чертежи

Описание

[01] Предлагаемое изобретение относится к волочильному стану с тянущим устройством гусеничного типа. Кроме того, предлагаемое изобретение относится к способу волочения.

[02] Такие волочильные станы с тянущим устройством гусеничного типа и способы волочения известны, например, из публикаций ЕР 0864382 А1, DE 19947806 А1, ЕР 1385647 В1, WO 2006/002613 А1, ЕР 0548723 В2, ЕР 2197601 В1 и ЕР 1210187 В1 и используются для волочения удлиненных заготовок в направлении волочения вдоль линии волочения через волоку с помощью тянущего устройства гусеничного типа, расположенного в направлении волочения за волокой. Эти тянущие устройства гусеничного типа снабжены по меньшей мере двумя гусеничными цепями, каждая из которых имеет по меньшей мере один инструментодержатель, удерживающий волочильный инструмент в положении волочения, и прижимное средство для приложения прижимающей силы к соответствующим волочильным инструментам за счет составляющей этой прижимающей силы, направленной к линии волочения.

[03] Цель предлагаемого изобретения состоит в создании волочильного стана с тянущим устройством гусеничного типа и способа волочения, в котором минимизировано влияние явления усталости материала, которое может иметь место.

[04] Цель предлагаемого изобретения достигается созданием волочильного стана с тянущим устройством гусеничного типа и способа волочения, имеющих признаки, изложенные в независимых пунктах формулы изобретения. Другие обеспечивающие преимущество варианты осуществления предлагаемого изобретения охарактеризованы в зависимых пунктах формулы изобретения, а также в описании.

[05] Таким образом, волочильный стан с тянущим устройством гусеничного типа для волочения удлиненной заготовки в направлении волочения вдоль линии волочения через волоку, содержащий волоку и тянущее устройство гусеничного типа, расположенное по направлению волочения за волокой, по меньшей мере с двумя гусеничными цепями, имеющими по меньшей мере по одному инструментодержателю, выполненному с возможностью удерживать волочильный инструмент в положении волочения, и с прижимным средством для приложения прижимающей силы к соответствующему волочильному инструменту за счет составляющей этой силы, направленной к линии волочения, при этом каждый волочильный инструмент имеет по меньшей мере одну волочильную канавку, в своем положении волочения в захватной области тянущее устройство гусеничного типа пребывает одной из своих волочильных канавок на заготовке и с помощью прижимного средства может быть прижато к заготовке, может быть охарактеризован тем, что с целью минимизации влияния могущего иметь место явления усталости материала по меньшей мере один из волочильных инструментов соединен с инструментодержателем с возможностью поворота. С помощью надлежащей процедуры, например, поворотом волочильных инструментов, обеспечена возможность реагировать на явление усталости материала, из которого выполнены волочильные инструменты, с особой эффективностью.

[06] При таком обеспечивающем возможность поворота соединении волочильного инструмента с инструментодержателем обеспечена возможность поворота волочильного инструмента, например, на 180°, и в этом случае обеспечена возможность поворота волочильной канавки тоже на 180°. Благодаря этой возможности поворота на 180° одна и та же волочильная канавка, которой придана надлежащая конфигурация, может быть использована в обоих направлениях волочения для нескольких процессов волочения.

[07] Поэтому волочильный инструмент может быть повернут на 180°, и в этом повернутом положении он снова может быть использован для волочения, например, для противодействия однонаправленной результирующей силе трения, под действием которой могут развиться обусловленные усталостью материала явления, например, такие как волосяные трещины или неоднородная шероховатость. При таком решении обеспечено увеличение срока службы волочильного инструмента.

[08] Возможно также, что заготовку поворачивают, например, только на 90°, и тогда представляется предпочтительным решение, предусматривающее две волочильных канавки, расположенных на волочильном инструменте под прямым углом друг к другу. В этом случае при обеспечивающем возможность поворота соединении волочильного инструмента с инструментодержателем обеспечена возможность простого с конструктивной точки зрения выбора новой активной волочильной канавки для следующих процессов волочения, что тоже может быть использовано для противодействия явлениям усталости материала. Возможно также решение, предусматривающее разные волочильные канавки, смещенные на 90°, так что соответствующий волочильный инструмент может быть быстро и надежно приспособлен к разным заготовкам путем поворота. С другой стороны, представляется обеспечивающим преимущество такое решение, при котором предусмотрены идентичные волочильные канавки, так что обеспечивается эффективное противодействие явлениям усталости материала путем поворота на 90° или 180°.

[09] При обеспечивающем возможность поворота соединении соответствующего волочильного инструмента с соответствующим инструментодержателем обеспечена возможность быстрого и надежного соответствующего смещения соответствующего волочильного инструмента на соответствующем инструментодержателе.

[10] Кроме того, волочильный стан с тянущим устройством гусеничного типа для волочения удлиненной заготовки в направлении волочения вдоль линии волочения через волоку, содержащая волоку и тянущее устройство гусеничного типа, расположенное по направлению волочения за волокой, по меньшей мере с двумя гусеничными цепями, имеющими по меньшей мере по одному инструментодержателю, выполненному с возможностью удерживать волочильный инструмент в положении волочения, и с прижимным средством для приложения прижимающей силы к соответствующим волочильным инструментам за счет составляющей этой силы, направленной к линии волочения, при этом соответствующий волочильный инструмент имеет по меньшей мере одну волочильную канавку, в своем положении волочения в захватной области тянущего устройства гусеничного типа пребывает одной из своих волочильных канавок на заготовке и с помощью прижимного средства прижимается к заготовке, может быть охарактеризована тем, что с целью минимизации влияния могущего иметь место явления усталости материалавло меньшей мере один из волочильных инструментов имеет две идентичных волочильных канавки, которые по выбору могут быть приведены в положение волочения. С помощью надлежащей процедуры, например, поворотом или иным смещением волочильных инструментов для приведения по выбору одной из идентичных волочильных канавок в положение волочения обеспечена возможность особо эффективно воздействовать на явление усталости материала, из которого изготовлены волочильные инструменты, так что в целом усталость материала волочильных инструментов развивается более медленно в области их волочильных канавок.

[11] Благодаря наличию упомянутых двух идентичных волочильных канавок обеспечена возможность, с помощью подходящей процедуры, уменьшить износ волочильного инструмента, так как за счет перемены идентичных волочильных канавок может быть соответственно уменьшена полная нагрузка, действующая на волочильные инструменты в области волочильных канавок.

[12] Вторая идентичная волочильная канавка может быть выполнена, например, под прямым углом к первой волочильной канавке. Для приведения этой второй волочильной канавки в рабочее положение (положение волочения) инструмент поворачивают на 90°. Вторая волочильная канавка выполнена в точности идентичной первой волочильной канавке, так что обеспечена возможность использования этой второй идентичной волочильной канавки в том же самом волочильном процессе или для протяжки заготовки того же размера. Должно быть понятно, что для изменения положения двух волочильных канавок может быть надлежащим образом применен не только поворот, но и другой тип смещения, например, боковой сдвиг и т.п. При таком решении обеспечено существенное уменьшение износа инструмента. В частности, при смещении заготовки обеспечена возможность в течение волочильного процесса по желанию часто менять волочильные канавки, так что также обеспечена возможность, в частности, использовать и тем самым подвергать износу эти две идентичных волочильных канавки в обоих направлениях волочения. При таком решении обеспечена возможность добиться более равномерного износа волочильного инструмента в целом, благодаря чему достигается существенное удлинение срока службы волочильного инструмента, и избежать его частых замен, которые приводили бы к перерывам в работе и ухудшению производительности.

[13] Должно быть понятно, что и одна волочильная канавка может быть использована в обоих направлениях волочения, тем не менее, предусмотрена вторая идентичная волочильная канавка, которую используют аналогично для минимизации явления усталости материала.

[14] Возможно также такое решение, при котором первую волочильную канавку используют, в частности, в обоих направлениях волочения до ее полного износа, после чего в волочильном процессе используют вторую волочильную канавку, которая повернута, например, на 90°. При таком решении обеспечено преимущество, состоящее в том, что после износа первой волочильной канавки не требуется замены всего инструмента, что влекло бы за собой остановку волочильного стана, а вместо замены всего инструмента производят просто перенастройку волочильного инструмента путем поворота, например, на 90° или 180°, так как волочение может быть продолжено с использованием второй идентичной волочильной канавки, которая еще не изношена. Имеется также возможность обеспечить, в противоположном направлении волочения, другое использование, при котором осуществляют перенастройку путем поворота на 180°.

[15] Представляется обеспечивающим преимущество такое решение, при котором две идентичных волочильных канавки используются в обоих направлениях волочения. При работе только в одном направлении волочения поверхность волочильной канавки может быть деформирована. При волочении в другом направлении поверхность способна восстанавливать свою форму, благодаря чему срок службы волочильной канавки может быть существенно удлинен. Таким образом, опять же, обеспечивается возможность хотя бы минимизировать или даже полностью устранить дефект, обусловленный деформацией.

[16] Должно быть понятно, что упомянутые две идентичных волочильных канавки могут быть выполнены на волочильном инструменте под произвольным углом друг к другу. Это может представлять преимущество, например, когда желательно произвести еще более быструю перенастройку с первой волочильной канавки на вторую волочильную канавку, при этом заготовка должна быть повернута на угол меньше 90°. При таком решении обеспечена возможность выполнения на волочильном инструменте дополнительных волочильных канавок. С другой стороны, должно быть понятно, что волочильные канавки могут быть расположены на волочильном инструменте рядом друг с другом или, наоборот, на расстоянии друг от друга, при условии что обеспечена возможность приведения соответствующей волочильной канавки соответствующего волочильного инструмента в ее рабочее положение, и в этом случае несомненное преимущество обеспечивается в том случае, когда это приведение волочильной канавки в рабочее положение может быть осуществлено как можно более просто и надежно. По последней причине представляется особо предпочтительным такое решение, при котором волочильные канавки на поворотном волочильном инструменте расположены под углом друг к другу, а на смещаемом в боковом направлении - рядом друг с другом.

[17] Представляется предпочтительным такое решение, при котором по меньшей мере один из волочильных инструментов каждой гусеничной цепи, а особенно все волочильные инструменты одной или, предпочтительно, обеих гусеничных цепей соединены с инструментодержателем с возможностью поворота и (или) имеют по меньшей мере две идентичных волочильных канавки, для которых обеспечена возможность приведениях их в положение волочения по выбору. При таком решении для соответствующих волочильных инструментов могут быть использованы соответствующие преимущества. Соответственно, соответствующие волочильные инструменты могут быть надлежащим образом повернуты, или же их волочильные канавки могут быть приведены в положение волочения.

[18] Представляется предпочтительным такое решение, при котором один из волочильных инструментов соединен с инструментодержателем с возможностью поворота и имеет по меньшей мере две разных волочильных канавки, для которых обеспечена возможность приведениях их в положение волочения по выбору. В частности, при двух разных волочильных канавках обеспечена возможность волочения заготовок с разными размерами. При этом отпадает необходимость в трудоемкой замене инструмента для перехода с процесса волочения заготовки с диаметром А с использованием волочильного инструмента с диаметром А на процесс волочения заготовки с диаметром В с использованием волочильного инструмента с диаметром В. При использовании предлагаемого изобретения такой переход сводится к повороту заготовки, например, на 90°, поскольку вторая волочильная канавка, ориентированная под углом 90° к первой волочильной канавке и обеспечивает требуемый для второго волочильного процесса диаметр. Поэтому при таком решении для нескольких заготовок с разными диаметрами или разными профилями может быть использован один и тот же инструмент, необходимость смены которого отпадает. Такое решение очевидным образом положительно сказывается на длительности цикла, так как не нужна полная смена инструмента, которая может потребовать даже остановки волочильного стана.

[19] Кроме того, способ волочения удлиненных заготовок в направлении волочения вдоль линии волочения через волоку с помощью тянущего устройства гусеничного типа, расположенного в направлении волочения за волокой, по меньшей мере с двумя гусеничными цепями, каждая из которых имеет по меньшей мере один инструментодержатель, удерживающий волочильный инструмент в положении волочения, при этом упомянутые две гусеничные цепи расположены таким образом и движутся по замкнутому контуру таким образом, что несомые ими волочильные инструменты в их волочильных положениях приходят в контакт с заготовкой своей волочильной канавкой, прижимаются к заготовке и таким образом прикладывают к заготовке тяговое усилие, может быть охарактеризован тем, что после или в процессе протяжки заготовки, когда волочильный инструмент не прижат к заготовке, по меньшей мере один из волочильных инструментов остается в обеспечивающем возможность поворота соединении с инструментодержателем, так что влияние могущего возникнуть явления усталости материала может быть сведено к минимуму. При повороте может быть приведена в положение волочения другая область соответствующего волочильного инструмента, в частности, в другое положение волочения может быть приведена другая волочильная канавка, или даже может быть выполнена другая настройка существующей волочильной канавки, так что при надлежащем всестороннем контроле за процессом явление усталости материала может быть сведено к минимуму.

[20] Способ волочения удлиненных заготовок в направлении волочения вдоль линии волочения через волоку с помощью тянущего устройства гусеничного типа, расположенного в направлении волочения за волокой, по меньшей мере с двумя гусеничными цепями, каждая из которых имеет по меньшей мере один инструментодержатель, удерживающий волочильный инструмент в положении волочения, при этом упомянутые две гусеничные цепи расположены таким образом и движутся по замкнутому контуру таким образом, что несомые ими волочильные инструменты в их положениях волочения приходят в контакт с заготовкой своей волочильной канавкой, прижимаются к заготовке и таким образом прикладывают к заготовке тяговое усилие, может быть охарактеризован тем, что приводят в положение волочения по меньшей мере одну дополнительную идентичную волочильную канавку по меньшей мере одного из волочильных инструментов для обеспечения возможности минимизировать влияние могущего иметь место явления усталости материала. При таком решении приведение волочильных канавок в соответствующие положения волочения может осуществляться любым подходящим образом, например, путем смещения или путем поворота, при условии что может быть обеспечена надежность операции. Поэтому при таком решении тоже может быть минимизировано влияние явления усталости материала при надлежащем всестороннем контроле за процессом.

[21] Должно быть понятно, что упоминавшиеся выше преимущества имеют место при соответствующем конструктивном решении в отношении уже одного волочильного инструмента, или же когда только один волочильный инструмент соответствующим образом приводят в другие положения. Однако особое преимущество обеспечивается, когда соответствующее конструктивное решение применено ко всем волочильным инструментам, так что явление усталости материала может быть минимизировано для всех волочильных инструментов. В зависимости от конфетного управления процессом все волочильные инструменты могут переводиться в другие положения между двумя процессами волочения, при этом возможно также такое решение, при котором переводят в другие положения только те волочильные инструменты, которые демонстрируют соответствующую или большую усталость материала, в то время как остальные волочильные инструменты оставляют в их положениях.

[22] Представляется обеспечивающим преимущество такое решение, при котором после или в процессе волочения заготовки, когда соответствующие волочильные инструменты не прижаты к заготовке, все волочильные инструменты остаются повернутыми относительно соответствующих инструментодержателей, или по меньшей мере одна дополнительная идентичная волочильная канавка каждого из волочильных инструментов приведена в положение волочения, так как тогда волочильные инструменты не прижаты и поворот или приведение волочильных инструментов в другое положение может быть осуществлено относительно просто и надежно.

[23] Кроме того, представляется обеспечивающим преимущество такое решение, при котором волочильный инструмент выполнен поворотным, так как надлежащая поворотная конструкция может обеспечить очень хорошую передачу усилия между волочильным инструментом и инструментодержателем. Кроме того, волочильный инструмент поворотного типа очень просто поворачивать, так что его можно повернуть минимальным усилием и тем самым привести в нужное положение волочильную канавку, или же волочильная канавка может быть очень легко повернута, например, на 180° или 90°. Должно быть понятно, что в других вариантах волочильный инструмент может быть выполнен в другой форме.

[24] Представляется обеспечивающим преимущество также такое решение, при котором волочильному инструменту по меньшей мере в одном из его положений волочения может быть задана плоскость волочения, заданная линией волочения и составляющей прижимающей силы, направленной к линии волочения. Такая плоскость волочения обеспечивает надежность потока операций процесса волочения, так как благодаря плоскости волочения волочильный инструмент может быть надлежащим образом настроен, или же обеспечена возможность проконтролировать правильность настройки волочильного инструмента. В частности, в этом случае можно проконтролировать положение волочильной канавки относительно линии волочения и при необходимости откорректировать его. Кроме того, при таком решении обеспечена возможность проверить положение плоскости волочения относительно волок, так чтобы, например, волочильные плоскости соответствующих волочильных инструментов были параллельны друг другу. При таком решении обеспечена возможность обнаружить ошибочное положение волочильного инструмента и, при необходимости, своевременно поправить его.

[25] Чтобы обеспечить возможность достижения равномерно распределенной силы на входе, волочильный инструмент поворотного типа может быть расположен в охватывающей канавке инструментодержателя, выполненной в нем от его стороны, расположенной перпендикулярно плоскости волочения, или же волочильный инструмент может быть закреплен по краю инструментодержателя. Таким образом, при простом конструктивном решении обеспечена надежность потока операций процесса волочения, так как при таком закреплении волочильного инструмента минимизирован риск неравномерного распределения силы на входе. В частности, очень равномерное закрепление может также минимизировать возможный износ.

[26] Представляется обеспечивающим преимущество такое решение, при котором для волочильного инструмента обеспечена возможность поворота вокруг оси, которая лежит в плоскости волочения, или же волочильный инструмент повернут вокруг этой оси, так как при таком решении возможна очень простая конструктивная реализация волочильного инструмента. Поэтому конструкция волочильного инструмента может быть, например, такой, что ось, вокруг которой обеспечена возможность поворота волочильного инструмента, находится в центре круглого волочильного инструмента. Должно быть понятно, что такая конструкция волочильного инструмента обеспечивает также оптимальную передачу усилия. Если бы ось, вокруг которой обеспечена возможность поворота волочильного инструмента, была расположена со смещением относительно плоскости волочения, то существовал бы риск того, что передача усилия не является оптимальной, в результате чего могло бы произойти скручивание волочильного инструмента.

[27] Волочильный инструмент может быть также выполнен блокируемым или приводимым в заблокированное состояние с помощью блокировочного механизма, действующего перпендикулярно плоскости волочения, на соответствующем инструментодержателе. Этот блокировочный механизм выполнен с возможностью приводить волочильный инструмент в устойчивое положение с помощью конструктивно простого решения. В частности, с помощью блокировочного механизма волочильный инструмент может быть точно удерживаем в этом выбранном положении волочения, когда он не прижат к заготовке. Затем при разблокировании волочильный инструмент может быть легко повернут или приведен в другое положение волочения.

[28] В дополнение или в качестве альтернативы волочильный инструмент может также быть удерживаем или становится удерживаемым в соответствующем своем положении волочения с помощью удерживающего механизма, действующего перпендикулярно плоскости волочения, при этом устойчивое закрепление волочильного инструмента может быть обеспечено аналогично с помощью простого конструктивного решения. В частности, с одной стороны, при работе тянущего устройства гусеничного типа ослабление крепления соответствующих волочильных инструментов перпендикулярно плоскости волочения может быть надежно предотвращено с помощью удерживающего механизма. На волочильные инструменты действуют зависящие от скорости вращения значительные центробежные силы, которые могут учитываться удерживающим механизмом. С другой стороны, при открытии удерживающего механизма обеспечена возможность простого снятия волочильных инструментов.

[29] Представляется обеспечивающим особое преимущество такое решение, при котором блокировочный механизм и удерживающий механизм представляют собой идентичные узлы, так как в этом случае как можно более устойчивое крепление волочильного инструмента может быть обеспечено с помощью простого конструктивного решения, потому что ни для блокировочного механизма, ни для удерживающего механизма не требуется дополнительных особо сложных конструктивных узлов. При таком решении имеющий надлежащую конфигурацию блокировочный механизм может обеспечить положение волочильного инструмента натяжением пружины, а приведение соответствующего волочильного инструмента в другое положение волочения или снятие волочильного инструмента может быть обеспечено против натяжения пружины.

[30] Для создания конструкции, которая была бы как можно более простой, волочильный инструмент может быть снабжен блокировочной и (или) удерживающей шпилькой, простирающейся с составляющей, параллельной плоскости волочения, а инструментодержатель может иметь соответствующую блокировочную и (или) удерживающую выемку. При таком конструктивном решении обеспечена чрезвычайно устойчивая конструкция, содержащая волочильный инструмент и инструментодержатель, при этом конструкция усложнена в минимальной степени, так как устойчивое закрепление волочильного инструмента в его положении на инструментодержателе может быть обеспечено просто с помощью шпильки и выемки.

[31] Кроме того, представляется обеспечивающим особое преимущество такое решение, при котором упоминавшиеся выше две гусеничные цепи представляют собой блочные цепи. Блочные цепи могут быть чрезвычайно устойчивыми и, следовательно, могут применяться также для больших сил, поэтому они обеспечивают возможность волочения даже заготовок относительно больших размеров, для которых требуются существенно большие силы. Кроме того, блочные цепи позволяют обеспечить особо тесный контакт с какими-либо фиксирующими устройствами, с помощью которых должны прилагаться силы прижатия.

[32] Представляется предпочтительным такое решение, при котором в качестве гусеничных цепей использованы блочные цепи, что значит, что каждое из звеньев цепи, соединенное с помощью соединительных элементов, составляет один блок. В альтернативном варианте, если это удобно, могут быть использованы также блочно-пластинчатые цепи, в которых в звеньях присутствуют не только блоки, но и пластинки, эти звенья соответственно соединены между собой подвижным образом с помощью соединительных элементов. В этом случае возможно такое решение, при котором звено цепи содержит несколько пластинок или даже одну или большее число пластинок, параллельных блоку.

[33] Волочильный стан с тянущим устройством гусеничного типа для волочения удлиненной заготовки в направлении волочения вдоль линии волочения через волоку, содержащий волоку и тянущее устройство гусеничного типа, расположенное в направлении волочения за волокой, по меньшей мере с двумя гусеничными цепями, имеющими по меньшей мере по одному инструментодержателю, выполненному с возможностью удерживать волочильный инструмент в положении волочения, и с прижимным средством для приложения прижимающей силы к соответствующему волочильному инструменту за счет составляющей этой силы, направленной к линии волочения, при этом каждый волочильный инструмент имеет по меньшей мере одну волочильную канавку, в своем положении волочения в захватной области тянущего устройства гусеничного типа пребывает одной из своих волочильных канавок на заготовке и с помощью прижимного средства может быть прижато к заготовке, может быть охарактеризован также тем, что, с целью минимизации влияния явления усталости материала, которое может иметь место, упомянутые две гусеничные цепи являются блочными цепями и закреплены через роликовую цепь, содержащую поддерживающие ролики на соответствующей прижимной балке. Благодаря надлежащей процедуре износ может быть минимизирован как для поддерживающих роликов, так и для звеньев гусеничных цепей. Последнее особенно верно, в отличие от решения, опиисанного в ЕР 0864382 А1, в котором предусмотрены отдельные роликодер-жатели и не раскрываются какие-либо поддерживающие ролики, или также в отличие от решений, описанных в DE 19947806 А1 или ЕР 0548723 В2, где вместо блочной цепи использована блочно-пластичная цепь. В рассматриваемом варианте особое преимущество обеспечено комбинацией роликовых цепей и блочных цепей, так как это гарантирует особо равномерное перемещение компонентов друг по другу.

[34] Представляется предпочтительным такое решение, при котором, с целью обеспечения обеспечивающего возможность поворота соединения звеньев гусеничных цепей, каждое звено снабжено двумя пластинками с одной стороны и одной пластинкой с противоположной стороны, при этом упомянутая одна пластинка звена расположена между двумя соответствующими пластинками соседнего звена, и через эти три пластинки продет один соединительный элемент, в качестве которого предпочтительно использована шпилька.

[35] В зависимости от конкретной конфигурации, шпилька может также быть несущим элементом для цепных роликов, с которыми с целью приведения гусеничной цепи в движение вступают в зацепление приводные зубчатые колеса, благодаря чему обеспечен особо устойчивый и равномерный привод.

[36] Представляется предпочтительным такое решение, при котором поддерживающие ролики выполнены по всей ширине звеньев цепи и (или) по всей ширине прижимной балки, благодаря чему достигается равномерное распределение сил прижатия. При таком решении удается минимизировать риск износа.

[37] Представляется предпочтительным такое решение, при котором поддерживающие ролики находятся в контакте со звеньями цепи и (или) с соответствующей прижимной балкой по всей ширине, благодаря чему достигается особо равномерное распределение сил. При таком решении обеспечено дополнительное снижение риска износа.

[38] Кроме того, блочные цепи обеспечивают возможность использовать блоки в качестве инструментодержателей, благодаря чему обеспечена компактность конструкции тянущего устройства гусеничного типа.

[39] Представляется обеспечивающим преимущество такое решение, при котором по меньшей мере один из инструментодержателей образован звеном гусеничной цепи, так как такое звено обеспечивает чрезвычайно компактную конструкцию гусеничной цепи. При таком решении обеспечена возможность свести к минимуму поперечные крутящие моменты и прочие нежелательные явления, которые могут иметь место и быть источником дополнительных напряжений, так как при таком решении может быть достигнута максимальная компактность конструкции гусеничных цепей по высоте.

[40] Представляется предпочтительным такое решение, при котором цепные ролики установлены на соответствующих соединительных элементах, так что обеспечена возможность легкого зацепления, привода и отклонения гусеничных цепей с помощью приводных зубчатых колес.

[41] Приложение силы прижатия может быть осуществлено с помощью любых известных прижимных средств, которыми оснащены тянущие устройства гусеничного типа. Таким образом, например, поддерживающие ролики, которые, в свою очередь, опираются на прижимные балки и воздействуют надлежащим образом на инструментодержатели, выполнены также с возможностью синхронного вращения. Аналогично, в дополнение или в качестве альтернативы могут быть использованы надлежащим образом отрегулированные накаточные балки или балки жесткости.

[42] В частности, при использовании блочных цепей обеспечена возможность создать контакт относительно большой площади между вращаемыми поддерживающими роликами и соответствующей гусеничной цепью, что, в свою очередь, способствует снижению риска проявления усталости материала.

[43] Представляется также обеспечивающим преимущество такое решение, при котором две гусеничные цепи снабжены инструментодержателем на каждом из их звеньев. При таком решении вся гусеничная цепь становится более устойчивой, так как каждое ее звено испытывает напряжение в одинаковой степени. Таким образом, гусеничная цепь становится пригодной для работы с существенно большими силами, или же обеспечивает лучшее распределение сил, действующих на заготовку. В частности, представляется обеспечивающей преимущество комбинация такого решения с блочной цепью, так как тогда может быть обеспечена очень высокая плотность волочильных инструментов.

[44] Должно быть понятно, что признаки, указанные в рассмотренных выше вариантах осуществления предлагаемого изобретения или в формуле изобретения, при соответствующих обстоятельствах могут комбинироваться с целью обеспечения дополнительных преимуществ.

[45] Другие преимущества, цели и признаки предлагаемого изобретения далее будут описаны на примерах его осуществления, которые также проиллюстрированы с помощью прилагаемых графических материалов.

На фиг. 1 на виде сбоку схематично показан волочильный стан с тянущим устройством гусеничного типа.

На фиг. 2 показано сечение через два звена цепи волочильного стана с тянущим устройством гусеничного типа, показанного на фиг. 1.

На фиг. 3 на виде сверху показан один из волочильных инструментов звеньев цепи, показанных на фиг. 2.

На фиг. 4 волочильный инструмент, показанный на фиг. 3, показан в аксонометрии с наклоном, обеспечивающим видимость его волочильной канавки.

На фиг. 5 волочильный инструмент, показанный на фиг. 3 и фиг. 4, показан в аксонометрии с наклоном, обеспечивающим видимость его блокировочной и (или) удерживающей шпильки.

На фиг. 6 на виде по направлению волочения показан волочильный инструмент согласно еще одному варианту осуществления.

На фиг. 7 волочильный инструмент, показанный на фиг. 6, показан на виде сверху.

На фиг. 8 на виде по направлению волочения показан волочильный инструмент согласно еще одному варианту осуществления.

На фиг. 9 волочильный инструмент, показанный на фиг. 8, показан на виде сверху.

На фиг. 10 в аксонометрии показаны одна из гусеничных цепей тянущего устройства гусеничного типа волочильного стана, показанного на фиг. 1 и оснащенного волочильными инструментами, показанными на фиг. 8 и фиг. 9, и связанные с ним приводные зубчатые колеса.

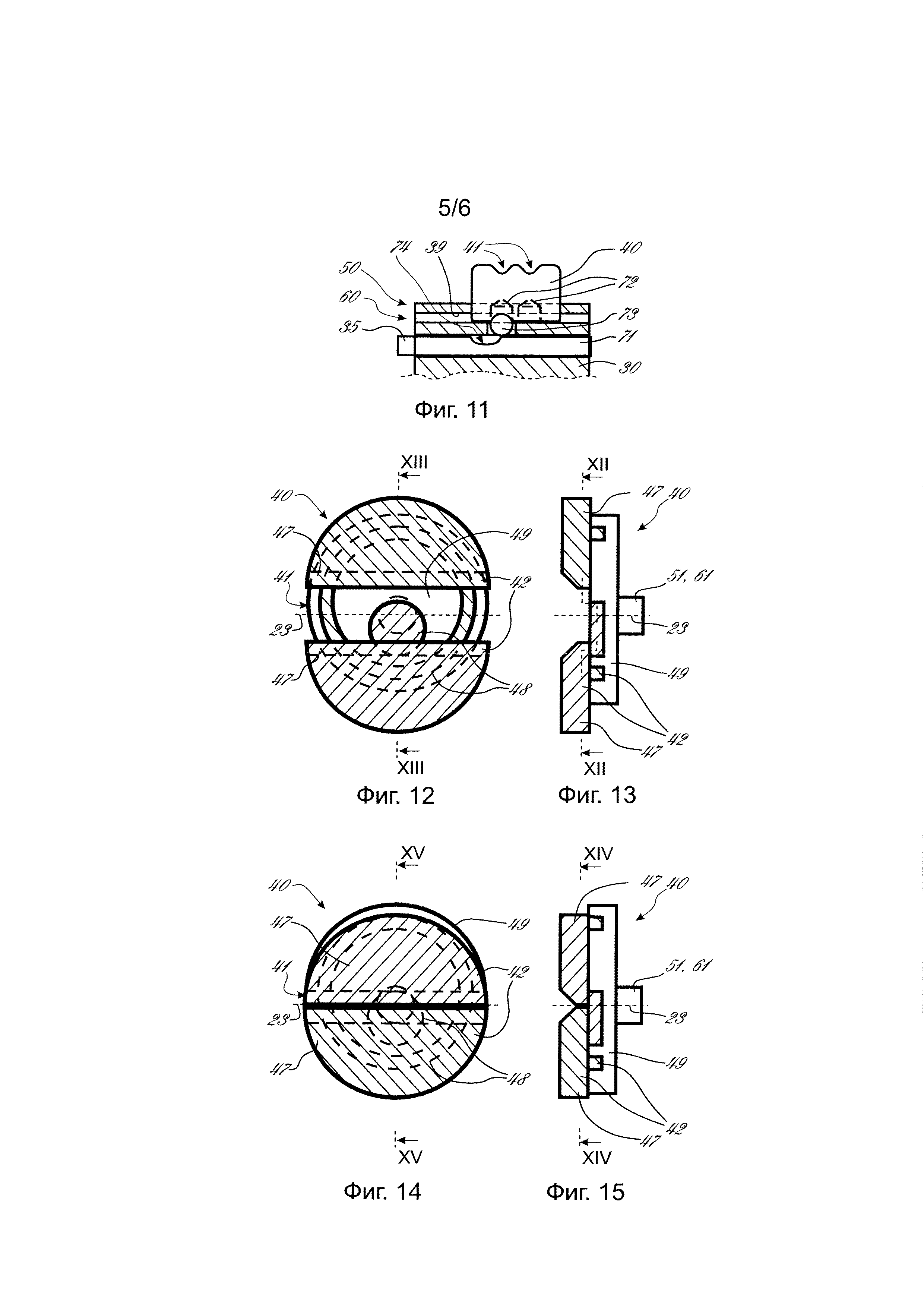

На фиг. 11 на виде в направлении волочения показан волочильный инструмент согласно еще одному варианту осуществления.

На фиг. 12 показано сечение еще одного волочильного инструмента по XII-XII (см. фиг. 13), при этом волочильные захваты разомкнуты.

На фиг. 13 показано сечение волочильного инструмента, показанного на фиг. 12, по XIII-XIII (см. фиг. 12).

На фиг. 14 показано сечение волочильного инструмента, показанного на фиг. 12 и фиг. 13, по XIV-XIV (см. фиг. 15), при этом волочильные захваты сомкнуты.

На фиг. 15 показано сечение волочильного инструмента, показанного на фиг. 12, фиг. 13 и фиг. 14, по XV-XV (см. фиг. 14).

На фиг. 16 на виде в направлении волочения показан волочильный инструмент согласно еще одному варианту осуществления, при этом волочильные захваты сомкнуты.

На фиг. 17 на виде в направлении волочения показан волочильный инструмент, показанный на фиг. 16, при этом волочильные захваты разомкнуты.

На фиг. 18 на виде в направлении волочения показан волочильный инструмент согласно еще одному варианту осуществления, при этом волочильные захваты сомкнуты.

На фиг. 19 на виде сверху показана ручка, относящаяся к варианту осуществления волочильного инструмента, проиллюстрированному на фиг. 18.

[46] Волочильный стан 10 с тянущим устройством гусеничного типа, иллюстрируемый на примерах осуществления, над линией волочения 20 и под нею имеет по два приводных зубчатых колеса 15, охваченных гусеничными цепями 14. В рассматриваемом варианте осуществления предлагаемого изобретения упомянутые приводные зубчатые колеса 15 выполнены в виде колесных пар, но должно быть понятно, что в других вариантах осуществления предлагаемого изобретения они могут быть простыми, или же иметь большее количество зубчатых дорожек. Как можно видеть, в частности, на фиг. 10, гусеничные цепи 14 выполнены как блочные цепи, в которых каждое из звеньев 17 гусеничных цепей 14 снабжено двумя боковыми пластинками 17А на одной концевой поверхности и одной центральной пластинкой 17В на противоположной концевой поверхности. В этом случае пластинки 17А звена 17 расположены по обеим боковым сторонам центральной пластинки 17В другого звена 17, при этом эти два звена 17 соединены между собой с помощью шпильки 19, которая проходит через пластинки 17А и 17В в качестве соединительного элемента, соединяя их друг с другом.

[47] В рассматриваемых иллюстративных вариантах осуществления предлагаемого изобретения цепные ролики 16, выполненные с возможностью взаимодействовать с приводными зубчатыми колесами 15 с целью приведения в движение гусеничных цепей 14, присоединены с помощью болтов.

[48] В рассматриваемых иллюстративных вариантах осуществления предлагаемого изобретения звенья 17 гусеничных цепей 14 выполнены как инструментодержатели 30, но возможны такие варианты, в которых они выполнены с возможностью нести отдельные инструментодержатели, однако в этих случаях конструкция была бы менее компактной. Инструментодержатели 30 несут волочильные инструменты 40, выполненные с возможностью взаимодействовать с заготовкой 11 путем волочения последней.

[49] Гусеничные цепи 14 в комбинации с приводными зубчатыми колесами 15 образуют тянущее устройство 13 гусеничного типа. Линия волочения 20 находится между двумя гусеничными цепями 14. С помощью тянущего устройства 13 гусеничного типа заготовка 11 может быть подвергнута волочению в направлении волочения 21 вдоль линии волочения 20 через волоку 12, в чем и состоит работа волочильного стана 10 с тянущим устройством гусеничного типа.

[50] Чтобы сделать возможным приложение сил волочения через волоку 12 в направлении волочения 21, тянущее устройство 13 гусеничного типа снабжено прижимными балками 82, на которых имеют возможность перемещаться поддерживающие ролики 80, соединенные с роликовыми цепями 81, которые, в свою очередь, выполнены с возможностью перемещаться вместе со звеньями 17 гусеничных цепей 14, в силу того что они перемещаются на той стороне звеньев 17, которые обращены в сторону, противоположную волочильным инструментам 40. При таком решении составляющая 22 прижимающей силы, направленная к линии волочения 20, может быть приложена в захватной области 18.

[51] В рассматриваемых здесь иллюстративных вариантах осуществления предлагаемого изобретения роликовые цепи 81 выполнены с возможностью движения между колесными парами приводных зубчатых колес 15. Но возможны такие варианты, в которых предусмотрены более короткие роликовые цепи 81, которые установлены перед приводными зубчатыми колесами 15.

[52] Гусеничные цепи 14 и линия волочения 20 могут определять плоскость волочения 23, которая простирается параллельно движимым гусеничным цепям 14 и проходит через линию волочения 20. Перпендикулярно этой плоскости волочения 23 может быть определена плоскость 25, которая тоже проходит через линию волочения 20. При этом две гусеничные цепи 14 будут расположены соответственно выше и ниже или по обе стороны от этой плоскости 25.

[53] Как можно заключить непосредственно из фиг. 2, поддерживающие ролики 80 двух роликовых цепей 81 простираются по ширине звеньев 17 гусеничных цепей или по ширине инструментодержателей 30 и соответствующей прижимной балки 82 параллельно плоскости 25. В пределах необходимых допусков точности измерений они также находятся в контакте с ними по всей ширине, благодаря чему может быть обеспечено очень равномерное распределение сил. Это обеспечено также, в частности, использованием в качестве гусеничных цепей 14 блочных цепей и использованием для проведения поддерживающих роликов 80 роликовых цепей 81.

[54] Волочильные инструменты 40 расположены на стороне 31 соответствующих инструментодержателей 30, ориентированных перпендикулярно плоскости волочения 23. Эти стороны 31 инструментодержателей 30 обращены к плоскости 25.

[55] В иллюстрируемых здесь иллюстративных вариантах осуществления предлагаемого изобретения звенья 17 гусеничных цепей обеспечивают крепление волочильных инструментов 40 с помощью блокировочного механизма 50 или с помощью удерживающего механизма 60.

[56] Таким образом, в иллюстративных примерах осуществления предлагаемого изобретения, проиллюстрированных на прилагаемых чертежах с фиг. 1 по фиг. 10, волочильные инструменты 40 закреплены в своем положении с помощью затвора 34, который взаимодействует с блокировочной выемкой 52, выполненной в блокировочной шпильке 51, или с удерживающей выемкой 62, выполненной в удерживающей шпильке 61. Для этого затвор 34 с помощью пружины 36 прижат к блокировочной поверхности 45 и за удерживающим вырезом 46, который выполнен в блокировочной шпильке 51 или удерживающей шпильке 61, так что волочильный инструмент с одной стороны закреплен в его положении с возможностью поворота относительно инструментодержателя 30 путем приложения давления к блокировочной поверхности 45, а с помощью удерживающего выреза 46 предотвращено его отсоединение от инструментодержателя 30.

[57] Затвор 34 соединен с ручкой 35, с помощью которой обеспечена возможность освободить удерживающий вырез 46 от сил упругости пружины 36. Этим обеспечена возможность отсоединения волочильного инструмента, ЕС-ли это необходимо. При надлежащем выборе силы упругости пружины 36 поворот соответствующего волочильного инструмента возможен и без приведения в действие ручки 35, но с помощью ручки 35 эта операция может быть облегчена.

[58] Чтобы обеспечить предварительно напряженное состояние пружины 36, она удерживается с помощью удерживающей крышки 37, которая плотно установлена в выемке 38 для затвора 34 и пружины 38.

[59] В иллюстративных примерах осуществления предлагаемого изобретения, проиллюстрированных на прилагаемых чертежах с фиг. 1 по фиг. 10, блокировочные шпильки 51 или удерживающие шпильки 61 ориентированы по оси 24, которая лежит в плоскости волочения 23. Как можно понять, блокировочный механизм 50 и удерживающий механизм 60 в этих иллюстративных примерах реализованы с помощью идентичных узлов или узлов двойного действия, что является простым и компактным конструктивным решением.

[60] Во всех рассматриваемых вариантах осуществления предлагаемого изобретения волочильные инструменты 40 снабжены волочильными канавками 41, которые выполнены с возможностью взаимодействовать путем волочения с соответствующими заготовками 11 и в известном смысле и Должным образом приспособлены к соответствующим заготовкам 11.

[61] В этом случае волочильные инструменты в вариантах осуществления, проиллюстрированных на прилагаемых чертежах с фиг. 1 по фиг. 10 и с фиг. 12 по фиг. 15, выполнены в виде поворотных площадок 42, каждая из которых снабжена охватывающей поверхностью 44, с помощью которой поворотные площадки могут быть охвачены краем 33 охватывающей выемки 32 соответствующего инструментодержателя 30. Такое решение обеспечивает особо равномерный охват, что, соответственно, способствует ослаблению явления усталости материала.

[62] Чтобы обеспечить простоту поворота такой поворотной площадки 42, в вариантах осуществления предлагаемого изобретения, проиллюстрированных на прилагаемых чертежах с фиг. 1 по фиг. 10, они снабжены приводными каналами 43, выполненными с возможностью введения в них поворотного рычага, облегчающего поворот. В надлежащих случаях таким механизмом может быть снабжен также вариант, проиллюстрированный на прилагаемых чертежах с фиг. 12 по фиг. 15.

[63] Как можно видеть, в варианте осуществления предлагаемого изобретения, проиллюстрированном на прилагаемых чертежах с фиг. 2 по фиг. 5, использован волочильный инструмент 40, имеющий только одну волочильную канавку 41. При повороте волочильного инструмента 40 на 180° обеспечена возможность изменение направления действия между волочильным инструментом 40 и заготовкой 11 или инструментодержателем 30, что, в свою очередь, обеспечивает ослабление явления усталости материала. Это возможно также для вариантов, проиллюстрированных на прилагаемых чертежах с фиг. 6 по фиг. 9, в которых предусмотрено по две волочильных канавки на каждом волочильном инструменте. При повороте волочильного инструмента на 90° обеспечивается переход с одной волочильной канавки 41 на другую, которые в варианте, проиллюстрированном на фиг. 6 и фиг. 7, идентичны, что обеспечивает дальнейшее противодействие явлению усталости материала, в то время как в варианте, проиллюстрированном на фиг. 8 и фиг. 9, волочильные канавки 41 выполнены разными, так что обеспечена возможность располагать в них и протягивать разные заготовки 11.

[64] В варианте осуществления предлагаемого изобретения, проиллюстрированном на фиг. 11, использован волочильный инструмент 40, смещаемый в боковом направлении по плоскости 25, имеющий две идентичных волочильных канавки 41 и удерживаемый в инструментодержателе 30 с помощью направляющей 39 рельсового типа с возможностью смещения в боковом направлении. С помощью блокировочного и удерживающего затвора 71, снабженного ручкой 35, может быть высвобожден блокировочный и удерживающий шарик 73 из блокировочного и удерживающего канала 72 за счет того, что предусмотрена выемка 74 в блокировочном и удерживающем затворе 71 блокировочного и удерживающего шарика 73, обеспечивая возможность отвода. При этом волочильный инструмент может быть смещен в боковом направлении и при необходимости может быть даже отсоединен от инструментодержателя 30. Поэтому в варианте, проиллюстрированном на фиг. 6 и фиг. 7, возможен переход с одной волочильной канавки 41 другую, идентичную, чтобы таким образом высвободить волочильный инструмент 40.

[65] Благодаря размыкаемым волочильным захватам 47 в вариантах осуществления предлагаемого изобретения, проиллюстрированных на прилагаемых чертежах с фиг. 12 по фиг. 19, обеспечена возможность изменения волочильных канавок 41 таким образом, что они могут быть приспособлены для разных заготовок 11. Для этого в варианте, проиллюстрированном на прилагаемых чертежах с фиг. 12 по фиг. 15, волочильные захваты 47 установлены с помощью эксцентриковой поворотной направляющей 48 в несущем элементе 49, который, в свою очередь, снабжен блокировочной и удерживающей шпильками 51, 61, с целью обеспечения возможности поворота всего узла на 180°, что, в свою очередь, служит для высвобождения волочильного инструмента 40. В отличие от этого, при повороте отдельных волочильных захватов 47 в шахматном порядке обеспечивается возможность варьировать их размещение.

[66] В вариантах осуществления предлагаемого изобретения, проиллюстрированных на прилагаемых чертежах с фиг. 16 по фиг. 19, удержание двух волочильных захватов 47 с помощью направляющих 39 рельсового типа в инструментодержателе 30 осуществлено таким образом, что для них обеспечена возможность смещения в боковом направлении параллельно плоскости 25. Для блокировки в держателях 75 установлены пружины 36, которые прижимают распорные детали 76 в направлении к плоскости 25. В вариантах, проиллюстрированных на фиг. 16 и фиг. 17, для того, чтобы для волочильных захватов была обеспечена возможность смещения в боковом направлении, распорные детали 76 должны прижиматься к пружинам 36 вручную. В вариантах, проиллюстрированных на фиг. 18 и фиг. 19, для этой цели использован шток 77, снабженный кулачком 79 и приводимый в действие с помощью рычага 78. В зависимости от конкретных вариантов осуществления предлагаемого изобретения, распорные детали, описанные выше, могут быть использованы как для блокировки, так и для удержания, в силу того что они могут также предотвращать снятие волочильных захватов 47 с направляющей 39 рельсового типа в боковом направлении или обеспечивать для них возможность такого снятия.

Перечень ссылочных обозначений

10 Волочильный стае с тянущим устройством гусеничного типа

11 Заготовка

12 Волока

13 Узел гусеничного волочения

14 Гусеничная цепь

15 Приводное зубчатое колесо

16 Цепной ролик

17 Звено цепи

17А Боковая пластинка

17 В Центральная пластинка

18 Захватная область

19 Затвор

20 Линия волочения

21 Направление волочения

22 Составляющая прижимающей силы, направленная к линии волочения 20

23 Плоскость волочения

24 Ось

25 Плоскость, перпендикулярная плоскость волочения 23

30 Инструментодержатель

31 Сторона инструментодержателя 30, перпендикулярная плоскости волочения 23

32 Охватывающая выемка

33 Край охватывающей выемки 32

34 Затвор

35 Ручка

36 Пружина

37 Удерживающая крышка

38 Выемка для затвора 34, пружины 36 или удерживающей крышки 37

39 Направляющая рельсового типа

40 Волочильный инструмент

41 Волочильная канавка

42 Поворотная площадка

43 Приводной канал

44 Охватывающая поверхность

45 Блокировочная поверхность

46 Удерживающий вырез

47 Волочильный захват

48 Эксцентриковая поворотная направляющая

49 Несущий элемент

50 Блокировочный механизм

51 Блокировочная шпилька

52 Блокировочная выемка

60 Удерживающий механизм

61 Удерживающая шпилька

62 Удерживающая выемка

71 Блокировочная и удерживающая шпилька

72 Блокировочный и удерживающий канал

73 Блокировочный и удерживающий шарик

74 Выемка.

75 Держатель пружины (пронумерован для примера)

76 Распорная деталь (пронумерована для примера)

77 Шток

78 Рычаг

79 Кулачок

80 Поддерживающий ролик

81 Роликовая цепь

82 Прижимная балка

Реферат

Изобретение относится к области волочения удлиненных заготовок. Волочильный стан имеет тянущее устройство гусеничного типа, при этом предусмотрен по меньшей мере один волочильный инструмент, соединенный с инструментодержателем с возможностью поворота и (или) имеющий по меньшей мере две идентичных волочильных канавки, которые могут быть по выбору приведены в положение волочения.. Волочильный стан также может быть выполнен с узлом гусеничного волочения в виде двух гусеничных цепей, представляющих собой блочные цепи, каждой из которых охвачена роликовая цепь, содержащая поддерживающие ролики на соответствующей прижимной балке. Изобретение обеспечивает возможность минимизации влияния вероятного явления усталости материала. 3 н. и 24 з.п. ф-лы, 19 ил.

Комментарии