Иридиевый сплав с превосходными твердостью, обрабатываемостью и противозагрязнительными свойствами - RU2422547C1

Код документа: RU2422547C1

Чертежи

Описание

Область техники

[0001] Настоящее изобретение относится к иридиевому сплаву, подходящему для проволочной заготовки, составляющей штырь зонда для проверки электрических свойств полупроводниковой интегральной схемы и т.п., а также к способу получения иридиевого сплава.

Уровень техники

[0002] Проверку электрических свойств полупроводниковой интегральной схемы и т.п. осуществляют посредством приведения штырей зонда в контакт с большим числом контактных площадок полупроводниковой интегральной схемы и т.п. Необходимо, чтобы конструкционные материалы для штырей зонда обладали твердостью для обеспечения износостойкости при проверке, осуществляемой миллионы раз, стойкостью к окислению для предотвращения загрязнения проверяемых объектов в результате образования оксидных пленок, а также другими свойствами, такими как низкое удельное сопротивление для сокращения задержек сигналов. Примеры традиционных материалов для штырей зонда включают материалы, в которых используются бериллий-медь (Be-Cu), фосфористая бронза (Cu-Sn-Р) и вольфрам (W), а также материалы, в которых используются сплавы, полученные добавлением серебра (Ag) к палладию (Pd).

Патентный документ 1: выложенная заявка на патент JP №10-038922

Патентный документ 2: выложенная заявка на патент JP №05-145719

Патентный документ 3: выложенная заявка на патент JP №2004-093355

[0003] Упомянутые выше традиционные материалы не обеспечивают все нужные свойства. В частности, медные сплавы и вольфрам представляют собой материалы, которые относительно легко окисляются, хотя их механические свойства являются достаточными. С другой стороны, палладиевые сплавы несколько хуже по твердости и т.п., хотя они имеют хорошую стойкость к окислению.

[0004] Следовательно, иридий привлекает внимание в качестве нового конструкционного материала для штырей зонда. Поскольку иридий представляет собой металл с превосходными стойкостью к окислению, электрическими свойствами и сопротивлением току, а также является адекватным с точки зрения твердости, данный металл является подходящим в качестве материала для штырей зонда, которые подвергаются многократному контакту.

Раскрытие изобретения

Задачи, решаемые изобретением

[0005] Однако иридий имеет некоторые неадекватные характеристики для соответствия тем свойствам, которые потребуются штырям зонда в будущем. Например, в последних полупроводниковых интегральных схемах и т.п. наблюдается тенденция к сокращению расстояний (шагов) между контактными площадками из-за конструкций высокой плотности, и поэтому требуется, чтобы диаметр проволоки штырей зонда был небольшим. При этом иридий имеет высокую твердость, и изготовить тонкую проволоку из него затруднительно. Поэтому такая проволока часто рвется во время обработки, что затрудняет выполнение данного требования.

[0006] Помимо упомянутых выше конструкций высокой плотности, штыри зонда необходимо приспособить к повышению скорости проверки схем. Однако повышение скорости проверки увеличивает нагрузки из-за трения, и поэтому существует опасение, что может быть вызвано снижение прочности вследствие выделения тепла из-за повышенных нагрузок. Данная проблема также присуща иридию, и поэтому требуется улучшение его механических свойств при высоких температурах.

[0007] Настоящее изобретение было разработано с учетом вышеизложенных обстоятельств, и оно предусматривает материал для штырей зонда, которым в будущем понадобится дальнейшая миниатюризация, условия использования которых станут более жесткими и которые способны удовлетворить этим требованиям.

Средства для решения поставленных задач

[0008] Для решения описанных выше задач авторы настоящего изобретения тщательно провели исследования и изучили возможность улучшения обрабатываемости и т.п. в результате добавления следовых количеств элементов-добавок к чистому иридию, представляющему собой вышеописанный традиционный материал. В результате изучения авторы настоящего изобретения установили, что проволочная заготовка для штырей зонда приобретает желаемые свойства благодаря комбинированному добавлению циркония, алюминия и меди.

[0009] То есть настоящее изобретение предусматривает иридиевый сплав, подходящий для проволочной заготовки для штырей зонда, с цирконием как элементом-добавкой, содержащимся в качестве существенного элемента, и с дополнительно добавленными алюминием и/или медью. В таком иридиевом сплаве концентрация добавки циркония составляет 100-500 м.д. (миллионных долей), а общая концентрация добавок алюминия и меди составляет 10-500 м.д.

[0010] Добавление следовых количеств таких элементов-добавок способствует измельчению кристаллических зерен иридиевого материала, тем самым повышая обрабатываемость и высокотемпературную прочность. В результате этого улучшается присущая ему обрабатываемость по сравнению с чистым иридием и облегчается обработка при высоких температурах. В результате этого материал согласно настоящему изобретению допускает обработку в ультратонкую проволоку диаметром 0,05-0,5 мм и может адаптироваться к конструкциям высокой плотности штырей зонда. Кроме того, повышение высокотемпературной прочности приводит к повышению твердости, и поверхностная твердость этого материала достигает не менее 700 Hv в состоянии сразу же после обработки. Таким образом, этот материал способен сохранять величину поверхностной твердости не менее 600 Hv даже в случае, если подвергается термической обработке при 1000°С. Даже в том случае, когда температура материала становится высокой из-за повышения температуры, вызываемого многократным контактом, такой материал способен сохранять стабильные свойства контакта.

[0011] Как описано выше, элементы-добавки, добавляемые к иридию, представляют собой комбинации циркония, алюминия и меди. При этом, хотя некоторого уровня эффект имеет место даже при использовании одного только циркония в качестве элемента-добавки, в настоящем изобретении добавляют по меньшей мере либо алюминий, либо медь, для дальнейшего улучшения свойств. Причина, по которой цирконий является желательным в качестве существенного элемента-добавки, заключается в том, что цирконий, который оказывает действие по повышению температуры перекристаллизации иридия в дополнение к измельчению кристаллических зерен, является подходящим для повышения высокотемпературной прочности и для обеспечения обрабатываемости при высоких температурах.

[0012] В настоящем изобретении, которое подразумевает добавление по меньшей мере либо алюминия, либо меди, при использовании циркония в качестве существенного элемента-добавки, концентрация циркония ограничивается 100-500 м.д., а концентрация алюминия и концентрация меди ограничиваются 10-500 м.д. (общая концентрация и алюминия, и меди). Следует отметить, что поскольку использована фраза «по меньшей мере либо алюминий, либо медь», то добавляют либо один элемент из алюминия и меди, либо их обоих.

[0013] Нижний предел каждого из вышеописанных элементов-добавок представляет собой минимальное добавляемое количество для обеспечения эффекта заметного улучшения обрабатываемости. С другой стороны, причина, по которой верхний предел общего добавляемого количества этих элементов-добавок (цирконий, алюминий, медь) ограничивается 1000 м.д., заключается в том, что в случае превышения величины в 1000 м.д. обрабатываемость ухудшается, в результате чего может происходить разрыв проволоки во время обработки тонкой проволоки, и, кроме того, даже после успешного изготовления тонкой проволоки, в ней во время последующей обработки могут возникнуть трещины и т.п. Это также обусловлено тем, что избыточное добавление элементов-добавок повышает удельное сопротивление, тем самым ухудшая электрические свойства. Более предпочтительный верхний предел общего добавляемого количества элементов-добавок составляет 600 м.д., а еще более предпочтительный верхний предел составляет 400 м.д.

[0014] Иридиевый сплав, подходящий для проволочной заготовки для штырей зонда согласно настоящему изобретению, получают, изготовляя слиток и пруток, состоящий из иридиевого сплава с заданным составом, к которому добавлены цирконий, алюминий и медь, и подвергая этот слиток и пруток обработке в проволочную заготовку. Конкретнее, предпочтительным является способ изготовления, состоящий из следующих стадий.

[0015] (а) Стадия разливки сплава, состоящего из элементов-добавок, состоящих из циркония, алюминия и/или меди, а остальное - иридий, и изготовления прутка из отливки.

(b) Стадия формирования проволочной заготовки, имеющей диаметр проволоки 0,5-1,0 мм, посредством горячей обработки прутка.

(с) Стадия подвергания проволочной заготовки, по меньшей мере однократно, сочетанию отжига при 1000-1200°С и волочения проволоки за не менее чем один проход под действием тепла за счет пропускания электрического тока.

(d) Стадия подвергания проволочной заготовки после волочения проволоки под действием тепла за счет пропускания электрического тока, по меньшей мере однократно, сочетанию отжига при 900-1200°С и холодного волочения проволоки за не менее чем один проход.

[0016] В вышеописанном способе изготовления разливка сплава и ковка отливки в пруток, а также вытягивание прутка в проволочные заготовки, имеющие диаметр проволоки 0,5-1,0 мм (в дальнейшем называемые «обработанными начерно проволочными заготовками»), могут быть осуществлены общеизвестными методами. В настоящем изобретении обработку обработанных начерно проволочных заготовок осуществляют, сочетая волочение проволоки под действием тепла за счет пропускания электрического тока и холодную обработку, при этом обработанные начерно проволочные заготовки обрабатывают в проволочные заготовки размером не более 0,5 мм, при этом обеспечивая твердость материала и предотвращая возникновение дефектов. Способы обработки согласно настоящему изобретению подробно описаны ниже.

[0017] При разливке сплава применяют способы литья с высокой плотностью энергии, такие как дуговая плавка и высокочастотная плавка, поскольку иридий имеет высокую температуру плавления. Во время литья регулируют содержание циркония, при этом могут быть использованы порошковые или кусковые исходные материалы (сырье). Для обработки слитка после разливки сплава в пруток применяют горячую ковку и горячую прокатку, причем они могут выполняться многократно. В качестве приблизительного стандарта для рабочих размеров на данной стадии желательным является пруток, сечение которого имеет прямоугольную форму в примерно 3-10 мм квадратных (вышеизложенное является описанием стадии (а)).

[0018] При обработке на стадии обработки прутка в обработанные начерно проволочные заготовки (стадия (b)) после отжига прутка его подвергают горячей обработке в проволочные заготовки, имеющие диаметр проволоки 0,5-1,0 мм. Температура отжига составляет 1100-1300°С, при этом предпочтительно, чтобы отжиг выполнялся в неокислительной газовой атмосфере. В качестве горячей обработки предпочтительными являются ковка в обжимках и обработка на волочильном стане, а более предпочтительным является сочетание ковки в обжимках и обработки на волочильном стане. При этом каждый вид обработки можно выполнять за несколько проходов. На данной стадии отжиг может выполняться множество раз. Например, ковку в обжимках и обработку на волочильном стане выполняют после отжига, и обработку на волочильном стане выполняют после того, как отжиг был выполнен повторно, тем самым обеспечивая получение проволочных заготовок, имеющих желательные диаметры проволоки.

[0019] Волочение проволоки под действием тепла за счет пропускания электрического тока, осуществляемое на стадии (с), представляет собой волочение проволоки, включающее пропускание обрабатываемой проволочной заготовки через волочильную матрицу и обжимные ролики. Электрический ток пропускают через обрабатываемую проволочную заготовку извне и используют выделяемую при этом джоулеву теплоту в качестве источника тепла для обеспечения обрабатываемости. При волочении проволоки под действием тепла за счет пропускания электрического тока высокотемпературный и равномерный нагрев становится возможным при регулировании пропускаемого тока, и цирконийсодержащий иридиевый сплав, имеющий высокую высокотемпературную прочность, может быть сравнительно легко обработан.

[0020] Что касается условий волочения проволоки под действием тепла за счет пропускания электрического тока, осуществляемого в настоящем изобретении, то является предпочтительным, чтобы сила пропускаемого тока составляла 8,0-12,0 мА. Также является предпочтительным, чтобы в качестве рабочего элемента использовалась волочильная матрица, при этом степень обжатия задана в соответствии с диаметром отверстия волочильной матрицы. Является предпочтительным, чтобы степень обжатия за один проход была задана на уровне 15-20%. При таком волочении проволоки является предпочтительным, чтобы использовалась смазка для уменьшения трения между волочильной матрицей и обрабатываемой проволочной заготовкой. Вместе с тем, является предпочтительным, чтобы в качестве смазки использовался углеродный порошок для предотвращения возникновения разрывов и дефектов проволоки.

[0021] До волочения проволоки под действием тепла за счет пропускания электрического тока необходим отжиг при 1000-1200°С для обеспечения обрабатываемости. Если сочетание отжига и обработки за не менее чем один проход считается одним этапом, то всю процедуру обработки осуществляют не менее чем за один этап. Приблизительный стандарт диаметров проволоки, достигаемых на данной стадии волочения проволоки под действием тепла за счет пропускания электрического тока, составляет 0,2-0,8 мм, при этом предпочтительно, чтобы приблизительный стандарт составлял 0,2-0,3 мм, особенно в случае, когда в итоге изготовляют сверхтонкую проволоку не более 0,15 мм.

[0022] Стадию холодного волочения проволоки (стадию (d)) осуществляют с целью окончательной корректировки диаметра проволоки и придания прочности проволочной заготовке посредством холодной обработки. При таком волочении проволоки является предпочтительным, чтобы степень обжатия за один проход была задана на уровне 4-10%. При таком холодном волочении проволоки является предпочтительным, чтобы в качестве смазки использовалось рапсовое масло. Следует отметить, что и перед этим волочением проволоки также необходимо осуществить отжиг при 900-1200°С для обеспечения обрабатываемости. Вышеописанное холодное волочение проволоки позволяет обрабатывать материал в проволочные заготовки, имеющие диаметр проволоки 0,05-0,5 мм.

Краткое описание чертежей

[0023] Фиг.1 представляет собой схему для пояснения процесса производства проволочной заготовки для штырей зонда согласно первому варианту осуществления;

Фиг.2 представляет собой схему для пояснения строения имитатора для оценки противозагрязнительных свойств.

Предпочтительный вариант осуществления изобретения

[0024] Далее следует описание предпочтительного варианта осуществления настоящего изобретения. В этом варианте осуществления получили иридиевые сплавы, в которых количества добавок циркония, алюминия и меди изменяли соответствующим образом, и провели исследование относительно того, могут ли данные иридиевые сплавы быть обработаны в проволочные заготовки.

[0025] На фиг.1 показан процесс производства проволочной заготовки для штырей зонда в данном варианте осуществления. Этот процесс производства в общих чертах разделен на стадию плавления (литья), стадию горячей обработки, стадию черновой обработки проволочной заготовки, стадию волочения проволоки под действием тепла за счет пропускания электрического тока и стадию холодного волочения проволоки. Описание каждой стадии приведено ниже.

[0026] Стадия плавления: Порошок чистого иридия и порошки элементов-добавок (циркония, алюминия, меди) взвешивали и смешивали, получая заданный состав, после чего дуговой плавкой смеси изготовили пруткообразный слиток иридиевого сплава.

[0027] Стадия горячей обработки: Вышеописанный пруткообразный слиток подвергали горячей ковке при 1400°С и получили пруток размером 8 мм квадратных. Используя рифленые ролики прокатного стана, осуществляли горячую прокатку (температура 1400°С) и получили проволочную заготовку (катанку) размером 5 мм квадратных.

[0028] Стадия черновой обработки проволочной заготовки: Перед обработкой осуществляли отжиг при 1200°С в течение 30 минут в атмосфере азота, после чего осуществляли ковку в обжимках и обработку на волочильном стане. При горячей ковке в обжимках проволочную заготовку заставляли проходить через ковочную машину при одновременном нагревании и обжимали проволочную заготовку до диаметра проволоки 3,04 мм, повторяя эту ковку в обжимках в 10 проходах. Затем эту проволочную заготовку обрабатывали на волочильном стане при одновременном нагревании посредством горелки и обжимали проволочную заготовку до диаметра проволоки 1,90 мм, повторяя ее обработку на волочильном стане в 20 проходах. Затем вновь осуществляли отжиг, осуществляли обработку на волочильном стане в 20 проходах и получили обработанную начерно проволочную заготовку, имевшую диаметр проволоки 0,51 мм.

[0029] Стадия волочения проволоки под действием тепла за счет пропускания электрического тока: Обработанную начерно проволочную заготовку, прошедшую эти стадии, подвергают волочению при помощи устройства для волочения проволоки под действием тепла за счет пропускания электрического тока. В данном устройстве для волочения проволоки под действием тепла за счет пропускания электрического тока обработанную начерно проволочную заготовку подвергают волочению, заставляя проходить через волочильную матрицу при подаче из подающих валков. При этом нагревании посредством пропускания электрического тока электрический ток пропускают, используя подающие валки и волочильную матрицу в качестве электродов, и нагревают обработанную начерно проволочную заготовку за счет пропускания электрического тока. Следует отметить, что волочильную матрицу нагревают отдельно. В данном варианте осуществления были использованы следующие рабочие условия: электрический ток силой 9,5 мА и скорость подачи 2,7 м/мин. Сразу же после подающих валков на проволочную заготовку наносили углеродный порошок.

[0030] Перед волочением проволоки под действием тепла за счет пропускания электрического тока осуществляли отжиг при 1100°С в течение 30 минут в атмосфере азота. Волочение проволоки осуществляли в 4 проходах при вышеописанных условиях. Такое сочетание отжига и волочения проволоки под действием тепла за счет пропускания электрического тока осуществляли дважды и получили проволочную заготовку, имевшую диаметр проволоки 0,27 мм.

[0031] Стадия холодного волочения проволоки: Отжиг осуществляли при 1100°С в течение 30 минут в атмосфере азота и осуществляли холодное волочение проволоки. Такое сочетание термической обработки и холодного волочения проволоки повторяли 10 раз и в конечном итоге получили проволочную заготовку, имевшую диаметр проволоки 0,1 мм.

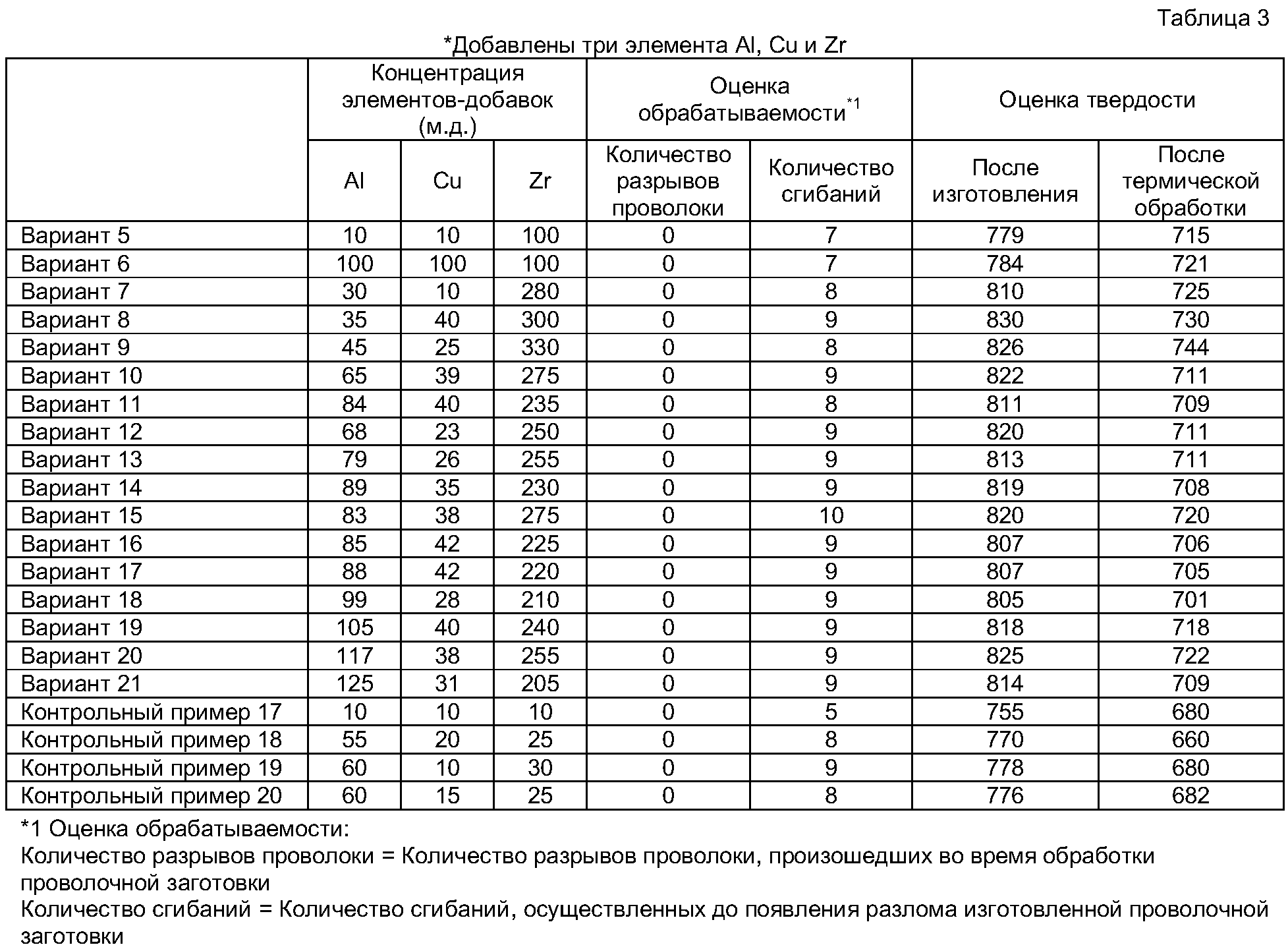

[0032] В данном варианте осуществления в вышеописанном процессе производства регистрировали количество разрывов проволоки во время обработки для получения одной партии (общая длина: 300 м) проволочных заготовок (диаметр проволоки: 0,1 мм). Изготовленные проволочные заготовки были подвергнуты испытанию на изгиб. В таком испытании на изгиб проволочные заготовки загибают на 90° и разгибают до тех пор, пока они не сломаются, записывая количество сгибаний до тех пор, пока не произойдет разлом. Кроме того, изготовленные проволочные заготовки подвергали термической обработке сразу же после их изготовления при 1000°С в течение 30 минут, а после этой термической обработки измеряли их поверхностную твердость с помощью прибора для измерения твердости по Виккерсу. Результаты этих исследований представлены в таблицах 1-4.

[0033]

[0034]

[0035]

[0036]

[0037] Результатами, приведенными в таблицах 1-3, подтверждается, что в иридии, к которому добавлен любой элемент из циркония, алюминия и меди, например, как в контрольных примерах 1-12, разрывы во время обработки происходят реже, и что иридий имеет высокое сопротивление изгибу даже после обработки в проволочные заготовки. Твердость иридия превышает 700 Hv сразу после обработки и остается на уровне не менее 600 Hv даже после термической обработки при 1000°С. Поэтому может быть сделан вывод о том, что добавление только этих элементов-добавок является эффективным для улучшения обрабатываемости и прочности.

[0038] Заметно, что иридиевые сплавы, полученные в результате комбинированного добавления не менее 100 м.д. циркония в качестве существенного элемента и не менее 10 м.д. по меньшей мере либо алюминия, либо меди, представляющие собой варианты осуществления настоящего изобретения, имеют свойства, превосходящие свойства иридиевых сплавов из этих контрольных примеров, и являются превосходными (таблицы 2 и 3). Однако заметно, что данный эффект снижается в иридиевых сплавах, в которых количества добавок ниже нижнего предела (100 м.д. для циркония, 10 м.д. для алюминия и меди) количества добавки каждого элемента.

[0039] И наоборот, как заметно из сравнительных примеров в таблице 4, иридиевые сплавы, у которых количество добавки каждого элемента является столь малым, как менее 1 м.д., хуже по обрабатываемости, имеют недостаточную твердость и демонстрируют заметное снижение твердости из-за термической обработки. В том случае, когда общая концентрация элементов-добавок превышает 1000 м.д., обрабатываемость остается худшей, хотя твердость улучшается.

[0040] Следует отметить, что были изготовлены слитки из чистого иридия без добавления элементов-добавок для того, чтобы провести сравнение с данным вариантом осуществления, и было опробовано изготовление тонкой проволоки в таком же процессе, как и в данном варианте осуществления. В результате обработку успешно выполняли так или иначе до стадии черновой обработки проволочной заготовки, при этом удавалось обжать проволочную заготовку до диаметра проволоки 1,0 мм. Однако, когда после этого осуществляли отжиг при 1000°С в течение 30 минут для волочения проволоки под действием тепла за счет пропускания электрического тока, результатом была структура с укрупненными кристаллическими зернами, которая часто служила причиной разрыва проволоки при дальнейшей обработке. Таким образом, обработка до тонкой проволоки закончилось неудачей.

[0041] Затем из вышеописанных вариантов осуществления и сравнительных примеров произвольно выбрали различные виды тонкой проволоки. Выбранные виды тонкой проволоки разрезали и обработали их ведущие концы в штыри зонда, после чего изучили противозагрязнительные свойства при многократном контакте. Как описано ранее, штыри зонда характеризуются проблемами загрязнения, такими как образование оксидных пленок на самих штырях зонда из-за повторного использования и прилипания посторонних веществ с объектов, находящихся в контакте со штырями зонда, и поэтому стойкость к загрязнению также становится важным свойством.

[0042] Оценку противозагрязнительных свойств осуществляли, используя имитатор, показанный на фиг.2. В этом испытании изготовленный штырь зонда устанавливают на имитаторе и измеряют электрическое сопротивление при многократном контакте в следующих условиях. В данном испытании электрическое сопротивление повышается с увеличением числа контактов. Тот момент времени, когда электрическое сопротивление превышает 5 Ом, считается моментом времени, когда становится необходимой очистка из-за загрязнения, и поэтому измеряли число контактов до данного момента времени. Результаты измерений числа контактов, произошедших до того момента, пока сопротивление из-за контакта не превысит 5 Ом, приведены в таблице 5. Следует отметить, что в таблице 5 также приведены результаты испытания вольфрама, представляющего собой традиционный материал.

Условия испытания:

- Объект для контакта: алюминиевая контактная площадка

- Давление контакта: 8 г/штырь

- Сила пропускаемого тока: 100 ммА/штырь

[0043]

[0044] Данные из таблицы 5 подтверждают, что при использовании штырей зонда, выполненных из материалов согласно каждому варианту осуществления, число контактов, совершенных до тех пор, пока не потребуется очистка, не менее чем в 150 раз превышает число контактов при использовании вольфрама, представляющего собой традиционный материал, и что такие штыри зонда обладают превосходными противозагрязнительными свойствами. И хотя в данном отношении эффект улучшения противозагрязнительных свойств наблюдается в сравнительных примерах 1 и 5, заметно, что противозагрязнительные свойства уступают этим свойствам в каждом варианте осуществления. Высокие противозагрязнительные свойства штырей зонда согласно настоящему изобретению подтверждаются результатами имитации, и эти высокие противозагрязнительные свойства приводят к тому факту, что и в реальном испытательном приборе может быть также достигнута проверка без очистки штырей зонда (уменьшение частоты очистки) и что общее время проверки может быть существенно сокращено.

Промышленная применимость

[0045] Как описано выше, проволочные заготовки для штырей зонда согласно настоящему изобретению обеспечивают обрабатываемость благодаря применению иридиевых сплавов, содержащих элементы-добавки цирконий, алюминий и медь, с целью повышения высокотемпературной прочности, и таким образом делают возможными тонкопроволочные конструкции и высокую прочность, которая не может быть достигнута с чистым иридием. Настоящее изобретение позволяет изготавливать штыри зонда малошаговых конструкций, а также позволяет сохранять устойчивые свойства даже при использовании в условиях повторяющегося трения.

Реферат

Изобретение относится к области металлургии, в частности к иридиевым сплавам для проволочной заготовки для штырей зонда. Заявлен иридиевый сплав для проволочной заготовки для штырей зонда, способ изготовления проволочной заготовки для штырей зонда и штырь зонда. Иридиевый сплав, подходящий для проволочной заготовки для штырей зонда, содержит цирконий 100-500 м.д., алюминий и/или медь 10-500 м.д. При изготовлении проволочной заготовки полученный пруток из иридиевого сплава подвергают по меньшей мере однократно сочетанию отжига при 1000-1200°С и волочению проволоки за не менее чем один проход под действием тепла за счет пропускания электрического тока, а затем по меньшей мере однократно сочетанию отжига при 900-1200°С и холодного волочения проволоки за не менее чем один проход. Технический результат - повышение стойкости к окислению, электрических свойств с одновременным повышением числа контактов, а также твердости. 3 н. и 1 з.п. ф-лы, 2 ил., 5 табл.

Формула

(a) разливают сплав, состоящий из элементов-добавок, состоящих из циркония и алюминия и/или меди, а остальное - иридий, и изготавливают пруток из отливки;

(b) формируют проволочную заготовку, имеющую диаметр проволоки 0,5-1,0 мм, посредством горячей обработки прутка;

(c) подвергают проволочную заготовку, по меньшей мере однократно, сочетанию отжига при 1000-1200°С и волочения проволоки за не менее чем один проход под действием тепла за счет пропускания электрического тока; и

(d) подвергают проволочную заготовку после волочения проволоки под действием тепла за счет пропускания электрического тока, по меньшей мере однократно, сочетанию отжига при 900-1200°С и холодного волочения проволоки за не менее чем один проход.

Комментарии