Способ получения высокооктановой добавки путем гидрирования фурфурола и фурфурилового спирта - RU2723548C1

Код документа: RU2723548C1

Чертежи

Описание

Изобретение относится к области разработки способа получения высокооктановой добавки - 2-метилфурана путем гидрирования фурфурола и/или фурфурилового спирта.

При мировом производстве 300 тыс. тонн/г фурфурол является исходным сырьем для получения многих химических веществ. Одним из наиболее распространенных продуктов переработки фурфурола методом селективного гидрирования является фурфуриловый спирт.

В последнее время фурановые производные рассматриваются как альтернативное «био»-сырье с широким спектром использования. Одним из компонентов, получаемых при гидрировании фурфурола или фурфурилового спирта может быть 2-метилфуран (метилфуран, сильван), который образуется при гидрогенолизе гидроксильной группы фурфурилового спирта или альдегидной группы фурфурола.

Сильван уже нашел широкое применение в качестве растворителя и в производстве противомалярийных препаратов (хлорохин), N- и S- гетероциклов и функционально замещенных алифатических соединений. Поскольку электронодонорная метальная группа метилфурана увеличивает реакционную способность фуранового кольца, то в положении 5 оно легко алкилируется и позволяет использовать его в качестве исходного сырья для создания длинных углеводородных цепей при производстве дизельного или реактивного топлива.

К тому же метилфуран рассматривается в качестве перспективной высокооктановой добавки к бензину [ЕР 0082689, C10L 1/02, 17.12.1982], поскольку имеет сопоставимые значения по химмотологическим свойствам с традиционным бензином, при этом его производство является возобновляемым, а применение в смеси с ископаемым топливом позволяет снизить количество выбросов в атмосферу.

В патенте [ЕР 0082689, C10L 1/02, 17.12.1982] используется бензин с исследовательским октановым числом выше 85, подходящим для использования в двигателях внутреннего сгорания. Результаты показали, что добавление 10 об. % 2-метилфурана повышает исследовательское октановое число бензина, содержащего олефины с 92,7 до 96,3 пунктов.

Традиционные способы приготовления катализаторов получения метилфурана в процессе гидрирования водородом включают в себя использование в качестве прекурсоров соединения меди и хрома.

Промьшшенный газофазный процесс, осуществляется путем подачи фурфурола в систему испарителя при 120°С, с последующим гидрированием газообразного фурфурола водородом на CuCr катализаторах и конденсацией получаемого фурфурилового спирта с последующим повышением температуры реакции от 120°С (температура производства фурфурилового спирта) до 250°С, что позволяет получить 2-метилфуран с выходом до 90%.

В патенте 1948 года [US 2456187, С07С 29/145, 14.12.1948] гидрирование фурфурола ос уществляли при температуре 170°С и давлении 0,4 МПа с о скоростью подачи фурфурола 90 л/час с использованием чистой меди, полученной восстановлением оксида меди при 140°С. Конверсия составила 100%, выход 2-метилфурана - 40%, выход фурфурилового спирта - 60%. При более низкой температуре (140°С) метилфуран не образовывался. В случае, если в качестве исходного сырья использовался фурфуриловый спирт вместо фурфурола, наблюдалась его полная конверсия в метилфуран при 170°С.

Manly с соавт. [D.G. Manly, А.Р. Dunlop, Catalytic Hydrogenation. I. Kinetics and Catalyst Composition in the Preparation of 2-Methylfuran, The Journal of Organic Chemistry, 23 (1958) 1093-1095] для жидкофазного процесса использовали способ модификации хромита меди оксидом кальция по методу Адкинса [R. Connor, K. Folkers, Н. Adkins, The preparation of copper-chromium oxide catalysts for hydrogenation, Journal of the American Chemical Society, 54 (1932) 1138-1145.]. Катализатор CuO(46%)-Cr2O3(50%)-CaO(4%) позволил получить 93,1% метилфурана в гидрировании фурфурола при температуре 200°С.

При температуре 250°С, объемной скорости фурфурола 0,13 ч-1, соотношении водород/альдегид равном 7,8, продолжительности эксперимента 5,5 часа с использованием катализатора с атомным соотношением Cu:Cr:Mg равным 1:1,05:0,04 [J.G.M. Bremner, R.K.F. Keeys, 202. The hydrogenation of furfuraldehyde to furfuryl alcohol and sylvan (2-methylfuran), Journal of the Chemical Society (Resumed), (1947) 1068-1080] наблюдалось образование до 87% сильвана.

В газофазных реакциях метилфуран можно получить с выходом до 69,7% с использованием катализатора CuO(46,9%)-Cr2O3(46%)-MnO2(3,3%)-BaCrO4(3,6%) [US 6479677, C07D 307/06, 12.11.2002], полученного по методу Адкинса при проведении гидрирования фурфурола при температуре 175°С, скорость подачи газовой смеси фурфурол-водород составила 1,5 мл/мин, мольное соотношение водород к фурфуролу равнялось 2.

В гидрировании фурфурилового спирта при 200°С, скорости подачи водорода 20 л/час и скорости подачи фурфурола 0,5 моль/час было получено 80% метилфурана с использованием Fe(10%)-Cu(90%) катализатора [R.M. Lukes, C.L. Wilson, Reactions of Furan Compounds. XI. Side Chain Reactions of Furfural and Furfuryl Alcohol over Nickel-Copper and Iron-Copper Catalysts 1, Journal of the American Chemical Society, 73 (1951) 4790-4794].

Метилфуран с 87% выходом был получен с использованием коммерческого катализатора Cu(59):Zn(33):Al(6):Ca(1):Na(1) (атомное соотношение), восстановленного при 270°С, [H.-Y. Zheng, Y.-L. Zhu, В.-Т. Teng, Z.-Q. Bai, C.-H. Zhang, H.-W. Xiang, Y.-W. Li, Towards understanding the reaction pathway in vapour phase hydrogenation of furfural to 2-methylfuran, Journal of Molecular Catalysis A: Chemical, 246 (2006) 18-23] при гидрировании фурфурола. В реакции использовалось давление 0,1 МПа, нагрузка на катализатор 0,3 ч-1, мольное соотношение водорода к фурфуролу равное 25 и температура процесса 250°С. При тех же условиях, но с использованием фурфурилового спирта в качестве реагента выход 2-метилфурана составил 92,7%.

Однако стоит отметить, что рассмотренные катализаторы дезактивируются в условиях процесса. Одними из основных причин дезактивации катализаторов на основе меди и хрома в процессе гидрирования фурфурола являются образование коксовых отложений, сильная адсорбция продуктов реакции на поверхности катализатора, изменение степени окисления активных центров и спекание частиц металла. Кроме того, соединения на основе хрома токсичны, что является еще одним фактором для отказа от их использования в конверсии фурфурола.

Способы приготовления катализаторов на основе благородных металлов позволяют получить каталитические системы, лишенные недостатков катализаторов на основе меди. Однако благородные металлы менее селективны в образовании 2-метилфурана, и зачастую приводят к образованию фурфурилового спирта или продуктов гидрирования фуранового кольца. В работе [С. Nguyen-Huy, J.S. Kim, S. Yoon, E. Yang, J.H. Kwak, M.S. Lee, K. An, Supported Pd nanoparticle catalysts with high activities and selectivities in liquid-phase furfural hydrogenation, Fuel 226 (2018) 607-617] в результате проведения реакции в реакторе высокого давления из нержавеющей стали на 100 мл, содержащего 1 г фурфурола и 20 мл изопропанола при давлении водорода 2 МПа, температуре реактора 180°С и со скоростью перемешивания 600 об/мин в течение 5 часов было установлено, что нанесенный на углерод образец Pd(5%)/C приводит к образованию лишь 44% 2-метилфурана.

В то же время было показано, что Pd, нанесенный на другие носители, не образует 2-метилфуран даже в малых количествах. Подобное поведение катализаторов на основе Pt и Ru наблюдалось в работе [Е. Makela, R. Lahti, S. Jaatinen, Н. Romar, Т. Hu, R.L. Риигипеп, U. Lassi, R. Karinen, Study of Ni, Pt, and Ru Catalysts on Wood-based Activated Carbon Supports and their Activity in Furfural Conversion to 2-Methylfuran, ChemCatChem, 10 (2018) 3269-3283]. Было обнаружено, что максимальный выход 2-метилфурана при гидрировании фурфурола при 230°С и давлении 4 МПа на катализаторах Pt(3%)/C и Ru(3%)/C составил 48% и 40%, соответственно.

Таким образом, использование катализаторов на основе благородных металлов малоэффективно для производства сильвана. Кроме того, высокая стоимость благородных металлов делает применение этих каталитических систем менее экономически целесообразным.

В последнее время для получения 2-метилфурана разрабатываются безхромные катализаторы на основе переходных металлов. Полученные такими способами катализаторы имеют низкую стоимость, хорошую каталитическую активность и низкую токсичность. Так, жидкофазное гидрирование фурфурола до 2-метилфурана при 230°С и давлении водорода 4 МПа позволяет получить до 48,9% 2-метилфурана при использовании Ni(10%)/C катализатора [S.K. Jaatinen, R.S. Karinen, J.S. Lehtonen, Liquid Phase Furfural Hydrotreatment to 2-Methylfuran with Carbon Supported Copper, Nickel, and Iron Catalysts, ChemistrySelect, 2 (2017) 51-60].

Гидрирование 10% раствора фурфурола в изопропаноле в интервале температур 100-200°С и давлении водорода 6 МПа изучалось в работе [А.А. Смирнов, И.Н. Шилов, М.В. Алексеева, С.А. Селищева, В.А. Яковлев, Исследование влияние состава модифицированных молибденом NiCu-содержащих катализаторов на их активность и селективность в гидрировании фурфурола с получением различных ценных химических веществ, Катализ в промышленности, 17 (2017) 517-526] с использованием золь-гель катализаторов на основе Ni, полученных золь-гель методом. Хотя выход 2-метилфурана не превышал 45% даже при температуре 200°С, было обнаружено, что введение в катализатор молибдена приводит к образованию никель-молибденовых сплавов, которые увеличивают выход сильвана в условиях жидкофазного гидрирования фурфурола.

Влияние состава нанопористых сплавов Cu-Al-Со было изучено в газофазном гидрировании фурфурола [G.S. Hutchings, W. Luc, Q. Lu, Y. Zhou, D.G. Vlachos, F. Jiao, Nanoporous Cu-Al-Со Alloys for Selective Furfural Hydrodeoxygenation to 2-Methylfuran, Industrial & Engineering Chemistry Research, 56 (2017) 3866-3872]. Показано, что, несмотря на слабую дезактивацию катализатора, связанную с коксованием, была достигнута общая конверсия фурфурола 98,2% с выходом 2-метилфурана 64,9% при 240°С с использованием нанопористого катализатора Cu-Al-Со с содержанием кобальта приблизительно 5%.

Выход сильвана, равный 78%, был получен при гидрировании фурфурола при 220°С и 4,0 МПа над катализатором Cu-Co, полученным методом пропитки оксида алюминия растворами нитратов соответствующих металлов [S. Srivastava, G.C. Jadeja, J. Parikh, A versatile bi-metallic copper-cobalt catalyst for liquid phase hydrogenation of furfural to 2-methylfuran, RSC Advances, 6 (2016) 1649-1658]. Однако такой катализатор привел к низким значениям выходов 2-метилфурана при повторном использовании.

В последнее время стали популярными катализаторы на основе карбида молибдена. Важной особенностью этих катализаторов является их способность гидрогенизировать спиртовые и карбонильные группы без восстановления ненасыщенных углеродных связей и ароматических систем.

Наиболее близким по своей технической сущности к заявляемому способу получения 2-метилфурана является способ селективного гидрирования фурфурола, описанный в работе [K. Xiong, W.-S. Lee, A. Bhan, J.G. Chen, Molybdenum Carbide as a Highly Selective Deoxygenation Catalyst for Converting Furfural to 2-Memylfuran, 7 (2014) 2146-2149]. Селективное гидрирование фурфурола проводилось в проточном кварцевом реакторе (внутренний диаметр 10 мм) при атмосферном давлении с использованием 0,64 г Мо2С катализатора фракцией 0,42-0,177 мм. Температура реакции составляла 150°С. Перед реакцией катализатор обрабатывали водородом с общей скоростью потока 60 мл/мин при 477°С в течение 1 ч (со скоростью нагрева 0,185°С/с от комнатной температуры). Затем температуру реактора охлаждали до 150°С и поток газа переключали с чистого Н2 на реакционную смесь (1,67 см3/с), состоящую из 0,24/2,50/97,26 об. % фурфурола, CH4, и Н2. Данный катализатор позволяет достичь 60% селективности по образованию 2-метилфурана. Начальная степень конверсии фурфурола 87%, выход 2-метилфурана 83%.

Общим недостатком для прототипа и всех вышеперечисленных способов получения 2-метилфурана является то, что при их использовании не удается достичь высокого выхода фурфурилового спирта, и, кроме того, наблюдается снижение активности катализатора за счет образования углеродных отложений на его поверхности.

Технической проблемой, на решение которой направлено заявляемое изобретение, является разработка высокопроизводительного способа получения 2-метилфурана путем селективного гидрирования фурфурола и/или фурфурилового спирта, позволяющего достичь высоких значений конверсии исходного сырья и выхода 2-метилфурана.

Технический результат - получение 2-метилфурана с выходом свыше 90% при селективном гидрировании фурфурола и/или фурфурилового спирта, как в случае проведения процесса в периодическом режиме, так и в случае проведения процесса в проточной установке без использования растворителя.

Задача решается способом получения 2-метилфурана путем гидрирования фурфурола и/или фурфурилового спирта в присутствии катализатора, содержащего карбид молибдена, причем катализатор содержит 15 мас. % активного компонента в виде молибдена в карбидной форме, модифицированного металлическим никелем с мольным соотношением Ni/Mo от 0,1 до 0,5, остальное - углеродный носитель типа Сибунит, Гидрирование проводят на установке периодического действия при температуре 150°С, давлении водорода 6,0 МПа, скорости перемешивания 1800 об/мин, времени реакции 4 ч с использованием раствора с объемным содержанием фурфурола или фурфурилового спирта в изопропаноле 3,5 об. % или на установке проточного типа в отсутствии растворителя при температуре 160-200°С, давлении водорода 5,0 МПа, скорости подачи сырья 3-6 мл/ч и объемной скорости водорода 300-600 мл/мин в присутствии указанного катализатора.

Для получения 2-метилфурана используемый катализатор перед проведением селективного гидрирования фурфурола и/или фурфурилового спирта восстанавливают в токе водорода, подаваемого со скоростью 100 мл/мин, при температуре 350°С, давлении 0,1 МПа в течение 1 часа.

Отличиями предлагаемого способа получения 2-метилфурана по сравнению с прототипом является то, что в качестве исходного реагента может быть использован фурфуриловый спирт, а процесс селективного гидрирования можно проводить в двух режимах: в периодическом режиме при температуре 150-200°С, давлении 6,0 МПа с использованием растворителя либо в проточном жидкофазном режиме при температуре 160-200°С, давлении 5,0 МПа, скорости подачи фурфурола 3-6 мл/ч, скорости подачи водорода 300-600 мл/мин в присутствии 3 мл катализатора фракцией 0,25-0,5 мм, содержащего 15 мас. % активного компонента, представляющего собой молибден в карбидной форме, модифицированный металлическим никелем с мольным соотношением Ni/Mo от 0,1 до 0,5 и 85 мас. % носитель - углеродный носитель типа Сибунит.

Технический результат предлагаемого способа получения 2-метилфурана путем селективного гидрирования фурфурола и/или фурфурилового спирта обеспечивается следующим:

1. Высокая селективность в образовании 2-метилфурана обеспечивается наличием в составе катализатора для селективного гидрирования фурфурола/фурфурилового спирта, двух типов карбида молибдена: кубической fcc-MoC1-x и гексагональной hcp-Mo2C формы карбида молибдена. Такой химический состав карбида молибдена формируется после прокалки исходного образца в токе аргона при температуре 400°С за счет взаимодействия оксидной формы молибдена с источником углерода - лимонной кислотой, а также за счет влияния углеродного носителя. Наличие двух фаз карбида молибдена было подтверждено рентгенодифракционным анализом (фиг. 1)

На фиг. 1 показана рентгенограмма катализатора на основе карбида молибдена, модифицированного никелем и нанесенного на Сибунит.

2. Высокая активность в гидрировании фурфурола/фурфурилового спирта обусловлена наличием в составе используемого для селективного гидрирования фурфурола/фурфурилового спирта катализатора монометаллических частиц никеля, при этом соблюдение мольного соотношения Ni/Mo от 0,1 до 0,5 обеспечивает оптимальное распределение частиц металлического никеля по поверхности карбида молибдена при восстановлении образца в водороде при 600°С, что приводит к синергетическому эффекту высокой активности никеля в реакциях гидрирования и высокой селективности карбида молибдена в образовании 2-метилфурана. Наличие металлического никеля было подтверждено методом рентгеновской фотоэлектронной спектроскопии. Распределение металлических частиц никеля на поверхности карбида молибдена и носителя по данным просвечивающей электронной микроскопии (ПЭМ) представлено на фиг. 2 (снимок ПЭМ катализатора на основе карбида молибдена, модифицированного никелем и нанесенного на Сибунит).

3. Использование Сибунита в качестве носителя 85 мас. % приводит к повышению общей поверхности карбидных катализаторов с 11 м2/г без носителя до 148-175 м2/г с использованием Сибунита, что также способствует повышению активности катализатора.

Селективное гидрирование фурфурола/фурфурилового спирта проводят, в частности, на установке периодического действия при температуре 150-200°С, давлении 6,0 МПа, скорости перемешивания 1800 об/мин, времени реакции 4 ч, в присутствии 60 мл раствора с объемным содержанием фурфурол/фурфурилового спирта в изопропаноле 3,5 об. % в присутствии 1 г карбидного катализатора.

Селективное гидрирование также проводят на установке проточного типа при температуре 160-200°С, давлении 5,0 МПа, скорости подачи фурфурола/фурфурилового спирта 3-6 мл/ч, скорости подачи водорода 300-600 мл/мин в присутствии карбидного катализатора.

Карбидный катализатор содержит 15 мас. % активного компонента, представляющего собой молибден в карбидной форме, модифицированный металлическим никелем с мольным соотношением Ni/Mo от 0,1 до 0,5; и 85 мас. % носитель - углеродный носитель типа Сибунит. Перед реакцией катализатор активируют в токе водорода, подаваемого со скоростью 100 мл/мин, при температуре 350°С в течение 1 часа, что приводит к дополнительному восстановлению металлических частиц никеля.

Пример 1.

Получение 2-метилфурана проводили в реакторе периодического действия (автоклаве) при постоянном давлении водорода 6 МПа и температуре 150°С, скорости перемешивания 1800 об/мин, времени реакции 4 ч, с использованием 60 мл раствора реагента с объемным содержанием фурфурола в изопропаноле 3,5 об. % в присутствии 1 г катализатора.

Для приготовления катализатора NiMoC/Сибунит требуемое количество молибдата аммония, нитрата никеля, лимонной кислоты и дистиллированной воды для обеспечения мольного соотношения Ni/Mo от 0,1 до 0,5 (мольное соотношение молибдена и никеля к количеству углерода в лимонной кислоте равно 1:1) интенсивно перемешивают при нагреве до 100°С до полного растворения компонентов. Доводят раствор до нужной концентрации дистиллированной водой. Полученным пропиточным раствором по влагоемкости пропитывают углеродный носитель - Сибунит, который затем сушат на воздухе при 100°С и прокаливают в токе Ar при 400°С (при этом осуществляется термический распад органической матрицы с образованием карбидных фаз). Полученный композит охлаждают в токе Ar, восстанавливают при 600°С в токе водорода, что приводит к образованию металлических частиц никеля, повторно охлаждают и пассивируют 1% O2 в аргоне при комнатной температуре. Перед реакцией катализатор восстанавливают в токе водорода при температуре 350°С в течение 1 ч со скоростью подачи водорода 300 мл/мин и давлении 0,1 МПа.

Показатели процесса селективного гидрирования фурфурола при температуре процесса 150°С приведены в таблице 1. Состав катализаторов приведен без учета карбидного углерода и углерода, оставшегося после разложения лимонной кислоты.

Оценить их содержание невозможно, поскольку невозможно определить точное соотношение кубической fcc-MoC1-x и гексагональной hcp-Мо2С форм молибдена, а также отличить свободный углерод от Сибунита. При расчете состава катализатора учитывалось количество металлов при пропитке и количество используемого носителя.

Пример 2.

Аналогичен примеру 1. Катализатор содержит мольное соотношение Ni/Mo равное 1. Величина площади удельной поверхности по БЭТ составляет 181 м2/г. Однако выход 2-метилфурана составляет всего 63% с конверсией фурфурола близкой к 100%. Низкий выход 2-метилфурана обусловлен высоким содержанием металлического никеля, который способствует протеканию реакций гидрирования фуранового кольца с образованием тетрагидрофурфурилового спирта и метилтетрагидрофурана.

Пример 3.

Аналогичен примеру 1. Катализатор содержит мольное соотношение Ni/Mo равное 0,1. Величина удельной поверхности смешанного оксида по БЭТ составляет 148 м2/г и средний размер пор 11 нм. Процесс гидрирования фурфурола проводился аналогично примеру 1, отличающийся температурой процесса 150-200°С. Результаты проведения процесса гидрирования фурфурола представлены в Таблице 2.

При повышении температуры реакции появляются продукты гидрирования фуранового кольца с образованием метилтетрагидрофурана.

Пример 4.

Аналогичен примеру 1. Катализатор содержит мольное соотношение Ni/Mo равное 0,1. Катализатор после реакции отделялся фильтрованием, промывался и использовался повторно в реакции гидрирования фурфурола при условиях согласно примеру 1. Конверсия фурфурола и выход 2-метилфурана после каждого повторного цикла представлены в таблице 3. Согласно полученным данным примененный катализатор обладает высокой стабильностью в условиях процесса и может быть использован повторно.

Пример 5.

Аналогичен примеру 1, отличающийся тем, что вместо фурфурола используется фурфуриловый спирт в исходном растворе. Катализатор содержит мольное соотношение Ni/Mo равное 0,1. Конверсия фурфурилового спирта составила 100%, а выход 2-метилфурана достиг 97,1%, что превышает выход 2-метилфурана при использовании фурфурола при тех же условиях. Вероятно, это связанно с тем, что фурфурол является более реакционноспособным по маршрутам гидрирования фуранового кольца, чем фурфуриловый спирт.

Пример 6.

В качестве сравнения был приготовлен катализатор МоС без никеля, не содержащий носитель. Способ приготовления аналогичен примеру 1, но отсутствует стадия пропитки. Полученный раствор упаривают при 100°С до вязкого состояния. Сушат при 100°С в течение 24 часов. И подвергают термической обработке согласно примеру 1.

Удельная поверхность полученного катализатора составляет 11 м2/г. Процесс гидрирования фурфурола проводился согласно примеру 1. Конверсия фурфурола составила 3%, продуктом являлся фурфуриловый спирт.

Пример 7.

В качестве сравнения был приготовлен нанесенный катализатор МоС/Сибунит без никеля. Способ приготовления аналогичен примеру 1, но отсутствует стадия введения нитрата никеля (мольное соотношение молибдена к углероду в лимонной кислоте соответствует 1:1). Удельная поверхность полученного катализатора составляет 11 м2/г. Процесс гидрирования фурфурола проводился согласно примеру 1. Полученный композит представляет собой смесь двух типов карбида молибдена кубической fcc-MoC1-x и гексагональной hcp-Мо2С формы. После 4 ч проведения процесса по аналогии с Примером 1 конверсия фурфурола составляет 11 мол. %, селективность образования 2-метилфурана - 98 мол. %, что подтверждает высокую селективность карбидных форм молибдена в образовании 2-метилфурана, но и свидетельствует о низкой активности карбид молибдена без металлических частиц никеля.

Пример 8.

Предварительно готовят катализатор по способу, аналогичному примеру 1. В результате получают катализатор Ni0.1MoC/Сибунит, содержащий 15 мас. % активного компонента, представляющего собой молибден в карбидной форме, модифицированный металлическим никелем с мольным соотношением Ni/Mo равным 0,1 и 85 мас. % носитель - углеродный носитель типа Сибунит.

Процесс селективного гидрирования фурфурола проводят на установке проточного типа в отсутствии растворителя при температуре 100-260°С, давлении водорода 5,0 МПа, скорости подачи сырья 3-6 мл/ч и водорода 300-600 мл/мин, для соблюдения постоянного соотношения сырья к водороду, массе катализатора 1,7 г (3 мл, размер фракции 0,25-0,5 мм). Данные по выходу 2-метилфурана представлены в таблице 4. Перед реакцией катализатор восстанавливают аналогично примеру 1. Содержание углерода рассчитывалось как разница между исходным содержанием углерода в катализаторе и содержанием углерода после проведения реакции в течение 7 часов. Анализ углерода проводился с использованием CHNS-анализатора.

Как видно из полученных данных оптимальными условиями получения 2-метилфурана является температуре 160-200°С, давлении водорода 5,0 МПа, скорости подачи сырья 3-6 мл/ч и водорода 300-600 мл/мин.

При повышении температуры процесса выше 200 градусов во время гидрирования фурфурола происходит целый ряд побочных процессов, в частности образование 2-метилтетрагидфурана как главного продукта, а также раскрытие фуранового кольца с появлением таких соединений как 1-пентанол, 2-пентанол и пентан. Также стоит отметить высокую стабильность катализатора, который не теряет своей активности в течение 7 часов работы, по сравнению с прототипом.

Пример 9.

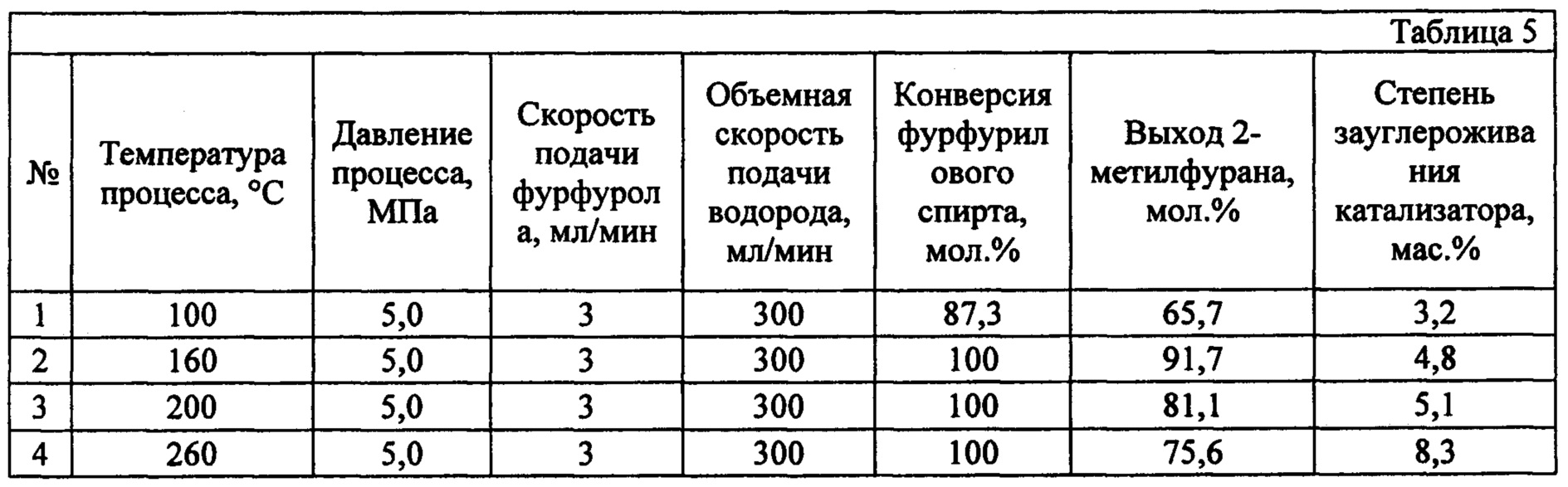

Аналогичен примеру 8, отличающийся тем, что вместо фурфурола используется фурфуриловый спирт. Процесс селективного гидрирования фурфурилового спирта проводят на установке проточного типа в отсутствии растворителя при температуре 100-260°С, давлении водорода 5,0 МПа, скорости подачи сырья 3 мл/ч и водорода 300 мл/мин, массе катализатора 1,7 г (размер фракции 0,25-0,5 мм). Данные по гидрированию фурфурилового спирта представлены в таблице 5.

В случае использования в качестве исходного сырья фурфурилового спирта выход 2-метилфурана ниже, чем при использовании фурфурола. Кроме того, наблюдается более высокое содержание углеродистых отложений. Вероятно, это связано с тем, что используемый фурфуриловый спирт при хранении полимеризуется и образующиеся полимерные молекулы блокируют активные центры катализатора, снижая выход 2-метилфурана.

Пример 10

Полученный 2-метилфуран может быть использован в качестве высокооктановой добавки (ВОД) для автомобильных топлив, в частности, бензина. В таблице 6 представлены данные о влиянии 2-метилфурана на химмотологические свойства бензинов, марок АИ-80 и АИ-92. Доля метилфурана может составлять от 1 до 15 об. % в бензине.

Данные дистилляционных характеристик бензина и соответствующей смеси бензин и 2-метилфуран (2-МФ) приведены в таблице 6. Как видно, добавление 2-метилфурана к бензину АИ-92 не оказало значительного влияния на характеристики дистилляции, в то время как добавление 5 об. % 2-метилфурана к бензину АИ-80 позволило снизить максимальную температуру кипения с 215,30 до 159,53°С.

Анализ бензинов и смеси бензинов с 2-метилфураном на содержание моноароматики и полиароматики высокоэффективной жидкостной хроматографией на приборе Agilent 1260 согласно методике ASTM 6591-11 показало, что в составе АИ-80 топлива и его смесей с ВОД содержится 6-7% моноароматических соединений, тогда как бензин АИ-92 и его смеси с 2-метилфураном, содержат до 28,5% моноароматики. Несмотря на то, что 2-метилфуран имеет ароматическое кольцо, оно не относится к бензольному кольцу, а значит сильван имеет преимущества перед ВОД на основе бензольных колец, на содержание которых в топливе существует ограничение. Кроме того, стоит отметить, что метилфурана содержит в своем составе кислород, который способствует дожиганию углеводородов и СО, что способствует снижению этих вредных веществ в выхлопных газах, а значит делает топливо более экологичным.

Значения октанового число по исследовательскому методу (ОЧИ) полученных смесей бензинов с 2-метилфураном определяли согласно ГОСТ 8226 на установке УИТ-65. Значения исследовательского октанового числа смешения рассчитывали из измеренных значений ОЧИ бензинов и смесей 2-метилфуран с бензином, используя формулу:

где ОЧИсм - исследовательское октановое число смешения для высокооктановой добавки;

ОЧИбензин+ВОД - исследовательское октановое число топлива, полученного при смешении бензина и высокооктановой добавки;

ОЧИбензина - исследовательское октановое число исходного бензина;

ωбензин и ωВОД - процентные содержания бензина и высокооктановой добавки в полученном бленде,

ВОД - высокооктановая добавка.

Из полученных данных видно, что наилучшие результаты получаются при смешении низкооктанового бензина с 2-метилфураном, что позволяет повысить значения октанового числа на 7-8 пунктов. Вероятно, низкое влияние добавки на бензин АИ-92 обусловлено тем, что в нем уже содержатся ароматические добавки, влияние которых на свойства топлива гораздо сильнее влияния 2-метилфурана.

Таким образом, как видно из приведенных примеров, предлагаемый способ получения 2-метилфурана путем селективного гидрирования фурфурола и/или фурфурилового спирта позволяет получать целевой продукт с высоким выходом (более 90 мол. %) в жидкофазном процессе как в присутствии растворителя, так и без использования растворителя, с высокой стабильностью катализатора к отложению углерода. Полученный 2-метилфуран может использоваться в качестве высокооктановой добавки для бензинов. Причем наиболее эффективен он для бензинов с низким начальным значением октанового числа.

Реферат

Изобретение относится к способу получения 2-метилфурана путем селективного гидрирования фурановых производных - фурфурола и/или фурфурилового спирта. Способ заключается в гидрировании фурфурола и/или фурфурилового спирта в присутствии катализатора, содержащего 15 мас.% карбида молибдена, модифицированного металлическим никелем с мольным соотношением Ni/Mo от 0,1 до 0,5, остальное - углеродный носитель типа Сибунит, гидрирование проводят на установке периодического действия при температуре 150°С, давлении водорода 6,0 МПа, скорости перемешивания 1800 об/мин, времени реакции 4 ч с использованием раствора с объемным содержанием фурфурола или фурфурилового спирта в изопропаноле 3,5 об.% или на установке проточного типа в отсутствие растворителя при температуре 160-200°С, давлении водорода 5,0 МПа, скорости подачи сырья 3-6 мл/ч и объемной скорости водорода 300-600 мл/мин в присутствии указанного катализатора. Технический результат – разработан новый способ получения 2-метилфурана с высоким выходом при селективном гидрировании фурфурола и/или фурфурилового спирта. Полученный 2-метилфуран может быть использован для повышения октанового числа бензина. 1 з.п. ф-лы, 2 ил., 7 табл., 10 пр.

Формула

Документы, цитированные в отчёте о поиске

Катализатор гидрирования фурфурола

Комментарии