Способ получения фурана и его производных - RU2689115C2

Код документа: RU2689115C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к способу получения фурана и его производных.

УРОВЕНЬ ТЕХНИКИ

Фуран и его производные являются полезными прекурсорами для промышленных химических веществ, в области, например, фармацевтических препаратов, гербицидов и полимеров. Фуран может быть легко превращен в тетрагидрофуран (THF) и 1,4-бутандиол (1,4-BDO), которые являются ценными химическими веществами, используемыми в промышленности в качестве растворителей и в производстве эластичных волокон, таких как эластан/спандекс, полибутират, терефталат и производные гамма-бутиролактона.

Эти химические вещества, как правило, получают в промышленном виде при помощи ряда технологических способов из нефтехимического сырья, которое можно получить из ископаемого топлива. Один промышленный способ для производства 1,4-BDO требует реакции ацетилена с двумя эквивалентами формальдегида с последующим гидрированием полученного 1,4-бутиндиола с образованием 1,4-бутандиола. В альтернативном способе, окись пропилена превращают в аллиловый спирт. Аллиловый спирт затем подвергают гидроформилированию с образованием 4-гидроксибутиральдегида, который может быть гидрирован с образованием 1,4-бутандиола. Другие традиционные способы используют бутадиен, аллилацетат или янтарную кислоту в качестве исходных веществ.

1,4-бутандиол можно также получать в качестве побочного продукта в способе получения тетрагидрофурана (THF), путем окисления н-бутана в сырой малеиновый ангидрид с последующим каталитическим гидрированием.

В последние годы более активные усилия были сосредоточены на производстве химических веществ, в том числе фурана и его производных, таких как 1,4-BDO и THF из возобновляемого сырья, такого как материалы на основе сахара.

Способ получения фурана на основе неископаемых источников топлива включает декарбонилирование фурфурола. Примеры реакционных процессов для достижения этой цели и последующего превращения фурана в его производные можно найти в работах Hoydonck, H.E., Van Rhijn, W.M., Van Rhijn, W., De Vos, D.E. and Jacobs, P.A. (2012) Furfural and Derivatives, in Ulmann’s Encyclopedia of Industrial Chemistry (volume 16, pp 285-313) («Фурфурол и его производные» в «Энциклопедии Ульмана по промышленной химии», том 16, стр 285-313), Wiley-VCH Verlag GmbH и Co. KGaA, Weinheim; Dunlop, A.P. и Peters, F.N., в Furans Reinhold Publ. Co, 1953; K.J. Zeitsch in "The Chemistry and Technology of Furfural and its Many By-products" Sugar Series 13 (в «Химии и технологии фурфурола и его многочисленных побочных продуктах» Сахарной серии 13), Elsevier, 2000; Lange, J-P, van der Heide, E, van Buijtenen, J. and Price, R., Furfural — A Promising Platform for Lignocellulosic Biofuels ("Фурфурол - многообещающая платформа для лигноцеллюлозного биотоплива"); ChemSusChem 2012, 5, 150-166 и Watson, J.M., Ind. Eng. Chem. Prod. Res. Develop., 1973, 12(4), 310. Фурфурол может быть получен из гемицеллюлозы с помощью кислотного гидролиза в жидкой фазе, а также в газовой фазе, как описано в публикации WO 2002/22593 и WO 2012/041990.

Поток продукта из реакционного процесса, включающего декарбонилирование фурфурола, будет содержать фуран, окись углерода, водород и другие побочные продукты. Моноксид углерода часто действует как яд для катализаторов, используемых в последующих реакциях для превращения фурана в THF и 1,4-BDO, и должен быть удален из потока продукта. Это может быть осуществлено путем конденсации фурана после значительного сжатия и охлаждения потока, содержащего фуран, СО и Н2, например до давления более 1,5 МПа и температуры менее 20°C. Тем не менее, из-за низкой температуры кипения фурана (31,3°С) трудно удалить моноксид углерода из этой смеси путем перегонки без существенных потерь фурана.

Было бы, следовательно, полезным создать способ производства фурана из фурфурола, в котором фуран может быть отделен от нежелательных побочных продуктов, таких как моноксид углерода, образующихся при его производстве, без значительных потерь полезных материалов.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Таким образом, настоящее изобретение обеспечивает способ обработки первого жидкого потока фурана, содержащего фуран и монооксид углерода, причем указанный способ включает этапы:

i) контакт упомянутого первого потока фурана с первым СО-обедненным газообразным потоком; и

ii) отбор, по меньшей мере, части монооксида углерода из первого потока фурана в первый газообразный поток с получением второго жидкого потока фурана, содержащего монооксид углерода в количестве, меньшем, чем первый поток фурана и второго газообразного потока, обогащенного СО.

КРАТКОЕ ОПИСАНИЕ ФИГУР

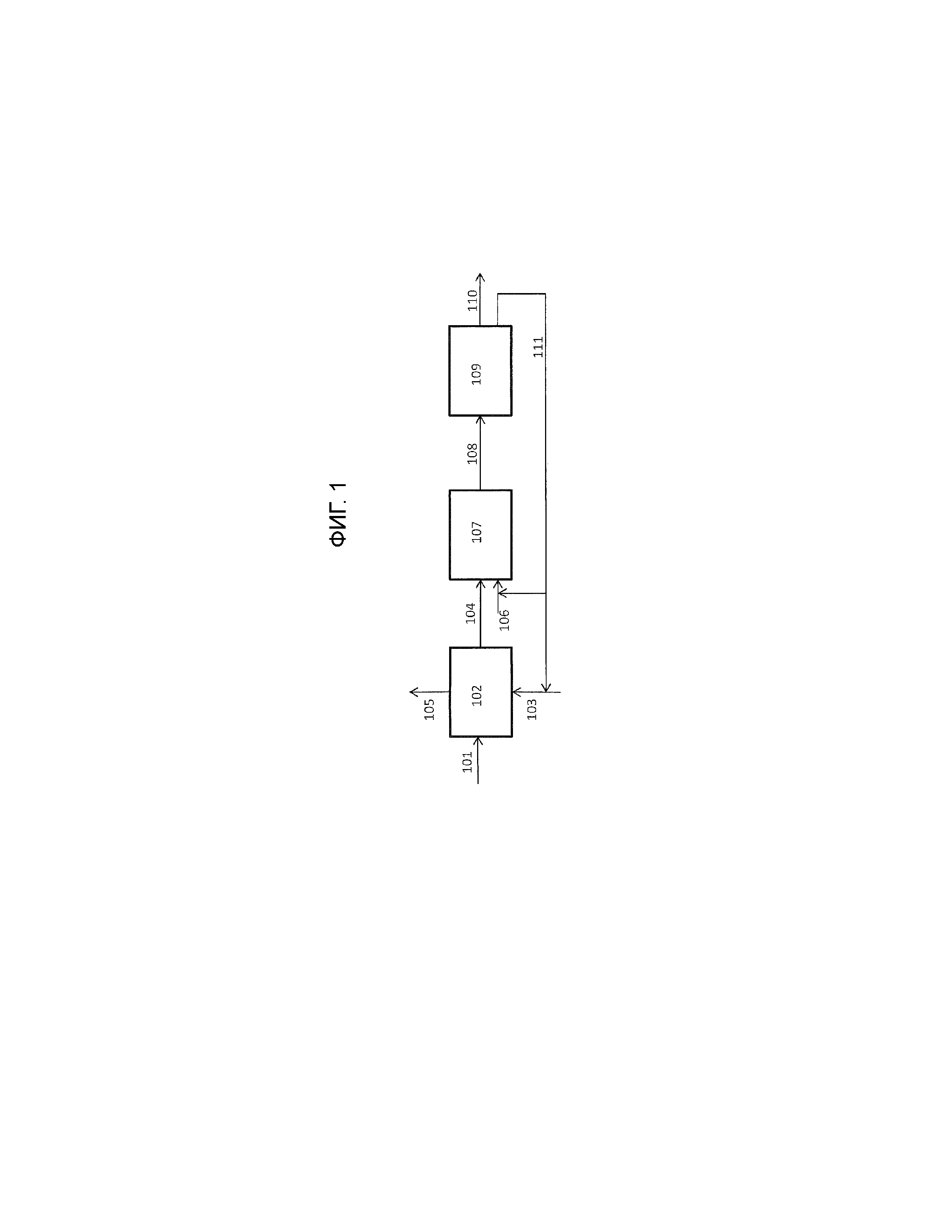

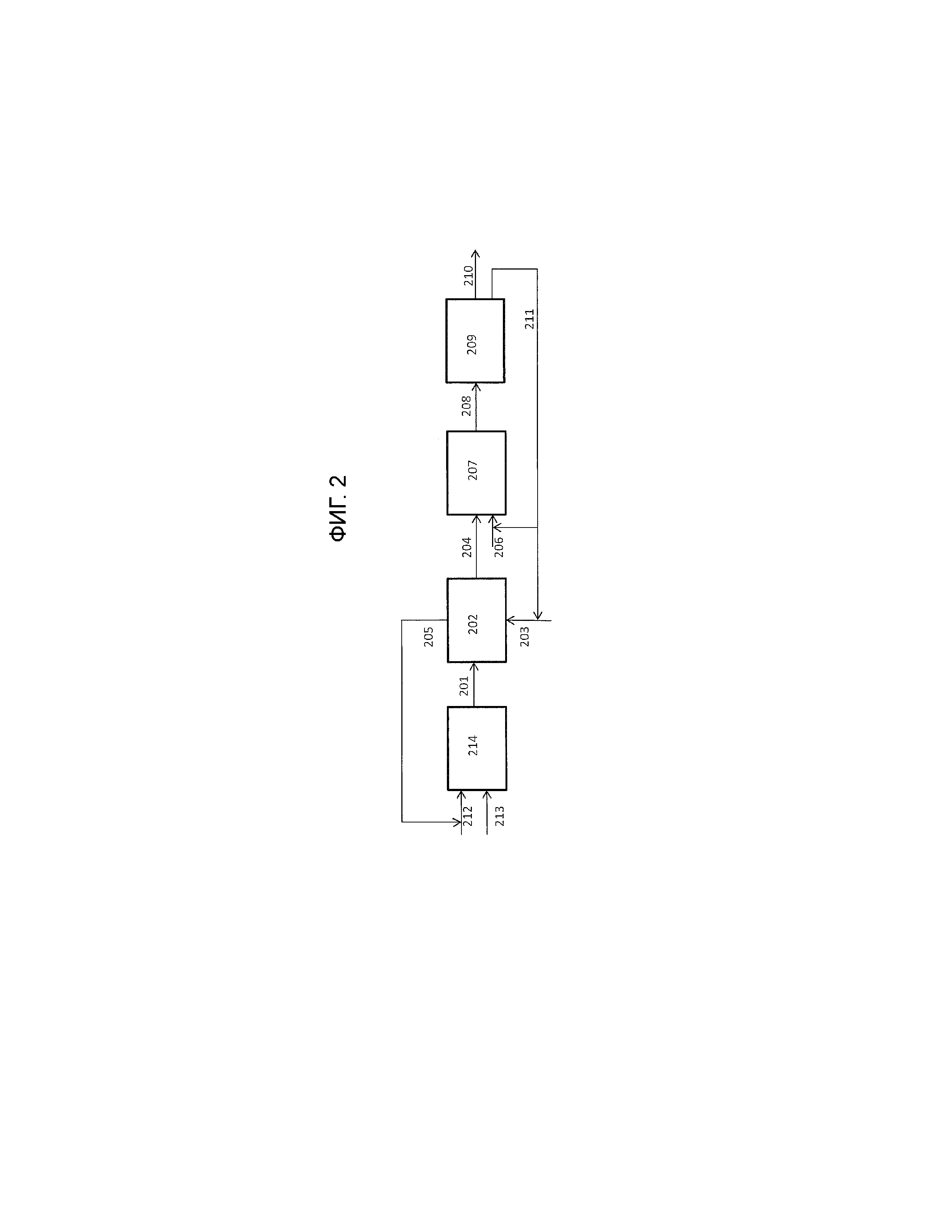

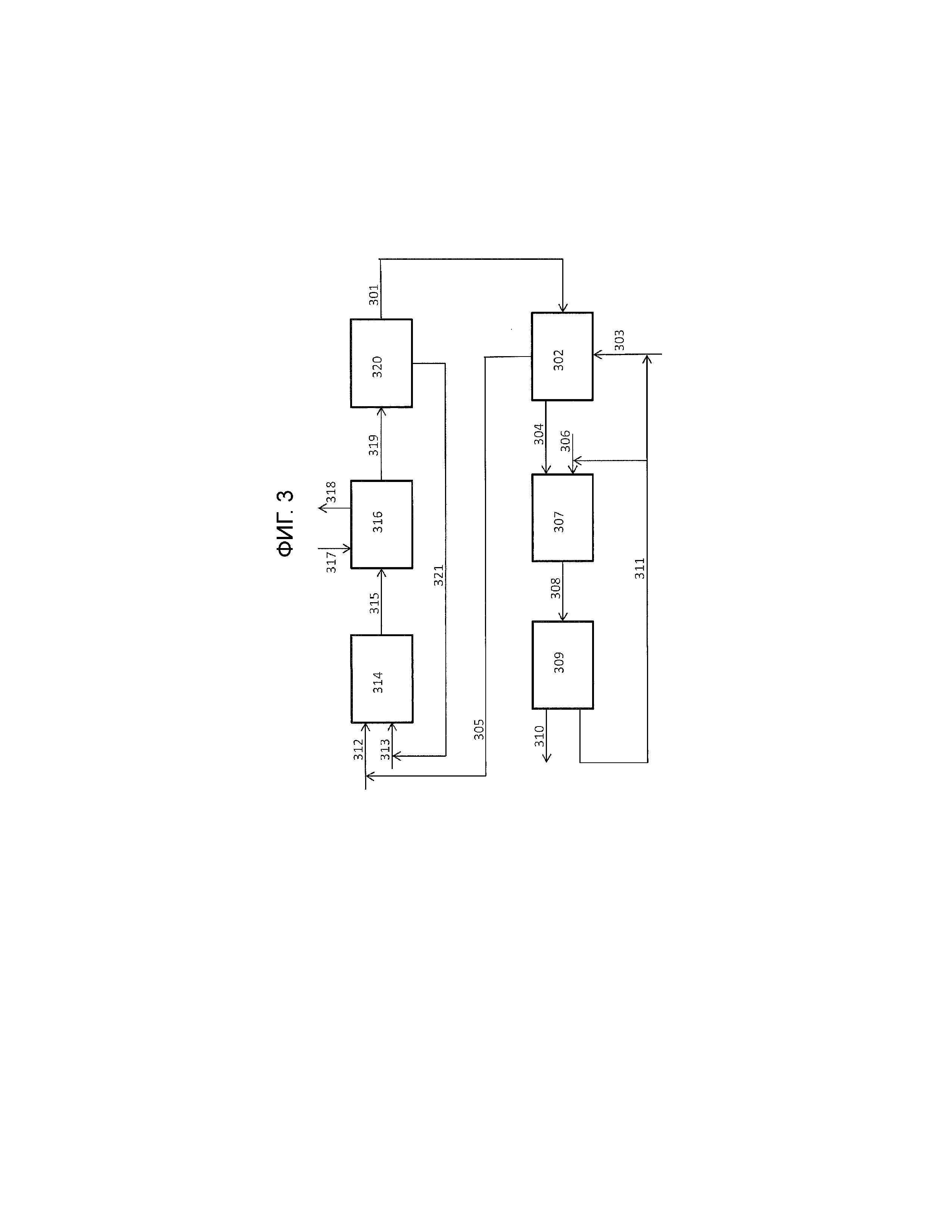

На фигурах 1, 2 и 3 показаны схемы примерных, но не ограничивающих вариантов способа осуществления настоящего изобретения, описанного в настоящем документе.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Авторы настоящего изобретения обнаружили, что моноксид углерода может быть отделен от первого жидкого потока фурана, содержащего фуран и монооксид углерода путем контакта первого потока фурана с СО-обедненным первым газообразным потоком и отбора моноксида углерода в указанный первый газообразный поток. Этот первый газообразный поток предпочтительно представляет собой поток газа, который уже присутствует в производстве фурана и/или в технологическом процессе повышения качества, и который может быть выбран для того, чтобы увеличить интеграцию газовых потоков на протяжении всего процесса для производства фурана и его производных.

Первый поток фурана может представлять собой любой жидкий поток фурана, который включает в себя фуран и моноксид углерода. В предпочтительном варианте первый поток фурана образуется из потока продуктов реакции из реакции получения фурана, необязательно после того, как реакционный продукт проходит некоторые этапы разделения и/или очистки.

Жидкий первый поток фуран приводят в контакт с первым газообразным потоком таким образом, что, по меньшей мере, часть монооксида углерода, содержащегося в нем, удаляется в первый газообразный поток. Может быть использован любой подходящий способ контакта газа и жидкости. Примеры способов для осуществления указанного контакта включают в себя, но не ограничиваются, кипящий первый газообразный поток через жидкий первый поток фурана, распыление жидкого первого потока фурана в первом потоке газообразного газа или протекание первого газообразного и первого жидкого потока фурана через контактирующие устройства газ/жидкость. Например, контактирующее устройство газ/жидкость может состоять из монолитных структур, таких как дистилляционная тарелка, гофрированные пластины или сетки, статические смесители. Тем не менее, оно также может состоять из структурированных или хаотических слоев, пористых или непористых структур, таких как шарики, кольца, цилиндры, седел и им подобные.

Жидкость первого потока фурана может быть приведена в контакт с первым газообразным потоком один раз или несколько раз для того, чтобы отобрать СО в газообразный поток. В альтернативном варианте осуществления настоящего изобретения, первый СО-обедненный газообразный поток может содержать несколько отдельных газовых потоков, которые контактируют индивидуально с жидкостью первого потока фурана и затем комбинируются, чтобы обеспечить получение второго CO-обогащенного газообразного потока.

По крайней мере, часть монооксида углерода, присутствующего в первом потоке фурана отбирается в CO-обедненный первый газообразный поток, чтобы обеспечить получение второго CO-обогащенного газообразного потока. Предпочтительно, по меньшей мере, 90 вес.%, более предпочтительно, по меньшей мере, 95 вес.%, еще более предпочтительно, по меньшей мере, 99 вес.%, еще более предпочтительно, по меньшей мере, 99,5 вес.%, наиболее предпочтительно, по меньшей мере, 99,9 вес.% от моноксида углерода в первом потоке фурана отбирается в первый CO-обедненный газообразный поток, чтобы обеспечить получение второго СО-обогащенного газообразного потока.

Это будет очевидно специалисту в данной области техники, что условия контактирования первого газообразного потока и первого жидкого потока фурана следует контролировать для того, чтобы уменьшить количество фурана, который также удаляется вместе с CO. Подходящие условия включают в себя повышенное давление, снижение температуры и уменьшение объема потоков первого газообразного потока, по сравнению с первым жидким потоком фурана. Температура предпочтительно составляет не более 150°С, более предпочтительно не более чем 100°С, еще более предпочтительно не более чем 50°С. Давление предпочтительно составляет, по меньшей мере, 0,2 МПа, более предпочтительно, по меньшей мере, 0,5 МПа, еще более предпочтительно, по меньшей мере, 1 МПа, еще более предпочтительно, по меньшей мере, 2 МПа, наиболее предпочтительно, по меньшей мере, 5 МПа. Соотношение молярного расхода газ/жидкость предпочтительно составляет не более 10:1, более предпочтительно не превышает 1:1, наиболее предпочтительно не более 0,1:1.

После абсорбции, по меньшей мере, часть моноксида углерода из первого потока фурана первым газообразным потоком, образуется второй жидкий поток фурана, содержащий менее моноксида углерода, чем первый поток фурана и СО-обогащенный второй газообразный поток.

Первый СО-обедненный газообразный поток предпочтительно представляет собой газообразный поток, присутствующий в общей технологической системе или в сопряженной технологической системе. Первый СО-обедненный газообразный поток предпочтительно содержит один или более газов из группы, состоящей из водорода, азота, двуокиси углерода, водяного пара и метана.

Термин «СО-обедненный», используемый в настоящем документе, относится к потоку, предпочтительно не содержащему более 10 об.% CO, более предпочтительно не более 1 об.% СО, еще более предпочтительно не более 0,1 об.% СО, наиболее предпочтительно, не более 0,01 об.% CO.

Второй СО-обогащенный газообразный поток, должен предпочтительно содержать количество CO, по меньшей мере, в два раза, более предпочтительно, по меньшей мере, в 5 раз, еще более предпочтительно, по меньшей мере, в 10 раз, наиболее предпочтительно, по меньшей мере, в 20 раз превышающее количество СО, присутствующее в первом СО-обедненном газообразном потоке.

Предпочтительно, чтобы первый газообразный поток содержал водород. Это может быть свежий газовый поток, содержащий водород. Предпочтительно, чтобы это был поток технологического газа из процесса получения фурана и/или его производных, или другого процесса. Соответственно указанный поток содержит по меньшей мере 5 об.% водорода, предпочтительно, по меньшей мере, 20 об.% водорода, более предпочтительно, по меньшей мере, 50 об.% водорода.

Предпочтительно, чтобы первый газообразный поток представлял собой технологический поток из процесса получения фурана и его производных. В особенно предпочтительном варианте способа осуществления настоящего изобретения после стадий I) и II) осуществляют контакт второго потока фурана с водородом в присутствии катализатора гидрогенизации с образованием потока продукта реакции гидрирования, содержащем THF, н-бутанол (NBA) и/или 1,4-BDO и водород. Этот поток продукта реакции гидрогенизации затем разделяют на поток, содержащий THF, NBA и/или 1,4-BDO и третий газовый поток, включающий водород. По крайней мере, часть указанного третьего потока, содержащего газообразный водород, затем используют в качестве первого газообразного потока.

Еще одним преимуществом данного варианта способа осуществления настоящего изобретения является то, что, также как и отобранный монооксид углерода из первого потока фурана в первый газообразный поток, любые легкие фракции из третьего газового потока могут быть поглощены первым потоком фурана и возвращены в реакционную систему.

Любой подходящий катализатор гидрирования и условия гидрирования могут быть применены на этой стадии процесса. Подходящие катализаторы включают, но не ограничиваются, металлами из 8-11 групп, нанесенных на стандартную подложку, и неподдерживаемые скелетные металлические катализаторы гидрирования по Ренею.

Реакция гидрирования может протекать в газовой или жидкой фазе. Подходящие условия для получения, в основном, THF включают в себя использование инертного или умеренно полярного растворителя, такого как углеводород, или кислородсодержащее соединение, температуры в диапазоне от 50 до 250°С, давление от 0,1 до 10 МПа и молярное соотношение H2/фуран в диапазоне от 0,2:1 до 100:1, предпочтительно в интервале от 0,2:1 до 10:1.

Подходящие условия для получения смеси BDO и THF включают в себя совместную подачу воды в виде газа или жидкости с молярным соотношением вода/фуран в пределах от 0,2:1 до 100:1. В этом варианте способа осуществления настоящего изобретения, кроме того, подходящие условия включают в себя использование растворителя, содержащего воду и/или углеводород, или кислородсодержащие соединения, предпочтительно, продукт реакции (THF), или, в конце концов, побочные продукты, при температуре в интервале от 100 до 350°С, предпочтительно от 150 до 250°С, давлении от 0,1 до 15 МПа и молярном соотношении H2/ фуран в пределах от 0,2:1 до 100:1, предпочтительно в интервале от 2:1 до 10:1.

Поток продукта реакции гидрогенизации, будет также включать в себя водород и побочные продукты реакции гидрирования. Разделение газа/жидкости будет осуществляться в этой точке, в результате чего третий газообразный поток, содержащий водород и также включающий низкокипящие побочные продукты, и жидкий поток, содержащий THF, NBA и/или 1,4-BDO и другие материалы с более высокой температурой кипения. При этом будет, очевидно, иметь место небольшое перекрестное загрязнение обоих этих потоков. Полученный после разделения водородсодержащий поток будет иметь слегка пониженное давление, и его будет необходимо повторно умеренно сжать для повторного использования в реакции гидрирования. В предпочтительном варианте сливаемый поток удаляется из этого потока, чтобы предотвратить накопление низкокипящих примесей.

В особенно предпочтительном варианте способа осуществления настоящего изобретения, этот отбираемый поток используют в качестве первого газообразного потока, либо до, либо после его дальнейшего снижения давления.

Отделенный поток, содержащий THF, NBA и/или 1,4-BDO, может быть подвергнут дальнейшей обработке и/или стадии очистки с целью получения желаемых продуктов.

В варианте способа осуществления настоящего изобретения, в котором первый поток фурана обеспечивается посредством потока продукта реакции из реакции получения фурана, фуран предпочтительно присутствует в первом потоке фурана, полученном из фурфурола по реакции декарбонилирования, в котором фурфурол контактирует с катализатором декарбонилирования в реакторе декарбонилирования, предпочтительно в присутствии водорода. Природа катализатора декарбонилирования не имеет решающего значения для настоящего изобретения, и любой катализатор, пригодный для декарбонилированию фурфурола может быть использован.

Примерные, но не ограничивающие, подходящие катализаторы включают гетерогенные катализаторы декарбонилирования на носителе.

Эти катализаторы декарбонилирования обычно содержат металл, выбранный из группы, состоящей из железа, рутения, осмия, кобальта, родия, иридия, никеля, палладия, платины и их смесей.

Предпочтительно, металл в катализаторе декарбонилирования выбирается из группы, состоящей из Rh, Ir, Pd, Pt и их смесей. Более предпочтительно, чтобы металл в катализаторе декарбонилирования выбирался из группы, состоящей из Pd, Pt и смеси Pd и Pt. Еще более предпочтительно, чтобы металл в катализаторе декарбонилирования являлся Pd или Pt. Более предпочтительно, металл в катализаторе декарбонилирования является Pd.

Общее количество металла или металлов, выбранных из группы, состоящей из Fe, Ru, Os, Co, Rh, Ir, Ni, Pd, Pt и их смеси, может изменяться в широких пределах, и может составлять от 0,01 до 20 вес.%, от 0,1 до 10 вес.% или от 0,5 до 5 вес.% от общей массы катализатора. Предпочтительно, чтобы общее количество указанного металла или металлов, составляло, по меньшей мере, 0,01 вес.%, более предпочтительно, по меньшей мере, 0,05 вес.%, более предпочтительно, по меньшей мере, 0,1 вес.%, более предпочтительно, по меньшей мере, 0,3 вес.%, более предпочтительно, по меньшей мере, 0,5 вес.%, наиболее предпочтительно, по меньшей мере, 0,7 вес.%. Далее, предпочтительно, чтобы общее количество указанного металла или металлов, составляло, не более 20 вес.%, более предпочтительно не более 15 вес.%, более предпочтительно не более 10 вес.%, более предпочтительно не более, 8 вес.%, более предпочтительно не более 5 вес.%, наиболее предпочтительно не более 3 вес.%.

В дополнение к указанному выше металлу или металлам катализатор декарбонилирования, используемый в способе по настоящему изобретению может содержать один или несколько дополнительных металлов, например промоторов металлов. Подходящими примерами таких дополнительных металлов являются щелочные металлы и/или щелочноземельные металлы. Предпочтительно, щелочной металл выбирается из группы, состоящей из натрия, калия, рубидия и цезия. Более предпочтительно, чтобы щелочной металл представлял собой калий.

Общее количество указанного дополнительного металла или металлов может изменяться в широких пределах, и может составлять от 0,1 до 25 вес%., от 0,5 до 15 вес.% или от 1 до 10 вес.% от общей массы катализатора.

Характер носителя катализатора, используемого в способе по настоящему изобретению не является существенным. Указанный носитель может содержать углерод или один или более оксидов, выбранных из группы, состоящей из диоксида кремния, оксида алюминия, сульфата бария, диоксида титана, диоксида циркония, силиката магния, диатомита и силикагеля. В случае, если носитель содержит углерод, он может включать в себя, например, активированный уголь или углеродные волокна.

Во время стадии декарбонилирования процесса по настоящему изобретению фурфурол можно приводить в контакт с катализатором при температуре в интервале от 100 до 450°С, предпочтительно в диапазоне от 100 до 350°С, более предпочтительно в диапазоне от 200 до 350°С, наиболее предпочтительно в диапазоне от 200 до 300°С, как было упомянуто выше. Давление во время декарбонилирования фурфурола может находиться в диапазоне от 0,1 до 10 МПа, более подходяще от 0,2 до 3 МПа, еще более подходяще от 0,3 до 1,5 МПа.

Стадия декарбонилирования может быть осуществлена в жидкой фазе или газовой фазе. Предпочтительно ее осуществляют в газовой фазе. Если присутствует водород, то мольное отношение водород/фурфурол составляет предпочтительно, по меньшей мере, 0,1:1, более предпочтительно, по меньшей мере, 0,5:1.

Так же как и водород, другие газы, могут быть предусмотрены на этапе декарбонилирования в качестве сырьевого потока газа, и указанный дополнительный газ или газы, могут быть выбраны из группы, состоящей из благородных газов, азота, моноксида углерода, диоксида углерода, метана и пара. Подходящим благородным газом является аргон. Предпочтительно, если используются один или более дополнительных газов, то упомянутый исходный поток газа содержит водород и дополнительный газ или газы, например, азот, в объемном соотношении, которое больше, чем 0,01:1 (водород/дополнительный газ или газы), более предпочтительно больше, чем 0,1:1, более предпочтительно более 1:1, более предпочтительно более 5:1, более предпочтительно более 10:1, более предпочтительно более 50:1, более предпочтительно более 100:1 и еще более предпочтительно более 1000:1.

Кроме того, газообразный водород, соответствующим образом подается на стадию декарбонилирования со скоростью от 0,01 до 100 нл/г/час (нормальный литр на грамм катализатора в час), предпочтительно от 0,1 до 10 нл/г/час, более предпочтительно от 0,5 до 2 нл/г/час. Кроме того, фурфурол может подаваться со скоростью от 0,1 до 100 г/г/час (грамм на грамм катализатора в час), предпочтительно от 0,5 до 10 г/г/час.

Поток реакции декарбонилирования продукта, выходящий из реактора, в котором происходит стадия декарбонилирования, является предпочтительно газообразным. Этот поток продукта реакции декарбонилирования, опционально подвергают сжатию и/или охлаждению.

В одном из вариантов способа осуществления настоящего изобретения сжатие и охлаждение происходит до такой степени, что фуран конденсируется с образованием первого жидкого потока фурана. В этом варианте способа осуществления настоящего изобретения поток продукта реакции декарбонилирования подходящим образом сжимается до не более 0,2 МПа, предпочтительно не более 1 МПа, более предпочтительно не более чем 2 МПа, еще более предпочтительно не более 5 МПа, наиболее предпочтительно не более 10 МПа. Кроме того, в этом варианте способа осуществления настоящего изобретения поток продукта реакции декарбонилирования соответствующим образом охлаждают до температуры не более 150°C, предпочтительно составляет не более 100°С, наиболее предпочтительно не более чем 50°С.

В альтернативном варианте осуществления настоящего изобретения поток продукта реакции декарбонилирования подвергается уменьшенному сжатию или не подвергается сжатию и уменьшенному охлаждению или не подвергается охлаждению. В этом варианте способа осуществления настоящего изобретения поток продукта реакции декарбонилирования подходящим образом сжимается до давления не более 5 МПа, предпочтительно не более 2 МПа, более предпочтительно не более чем 2 МПа, еще более предпочтительно не более 1 МПа, наиболее предпочтительно не более 0,5 МПа. Кроме того, в этом варианте способа осуществления настоящего изобретения, если происходит охлаждение, поток продукта реакции декарбонилирования соответствующим образом охлаждается до температуры не более 150°С, предпочтительно не более чем 100°С, более предпочтительно не более чем на 50°С, наиболее предпочтительно, не более 25°С. Такие уровни охлаждения может быть достигнуто с использованием воздуха или охлаждающей воды в большинстве частей мира.

После какого-либо сжатия и/или охлаждения и/или отделения конденсированного материала, поток продукта реакции декарбонилирования затем может быть подвергнут стадии разделения для того, чтобы обеспечить первый поток фурана по настоящему способу изобретению. В особенно предпочтительном варианте способа осуществления настоящего изобретения поток продукта реакции декарбонилирование затем приводят в контакт с потоком растворителя, который является подходящим жидким потоком растворителя. Указанный поток растворителя содержит один или более растворителей, в которых растворяется фуран. Подходящие растворители включают в себя фурфурол, тетрагидрофурфурал, тетрагидрофурфуриловый спирт, фурфуриловый спирт, 1,4-BDO, простые эфиры 1,4-BDO и спирты, н-бутанол (NBA), дибутиловый эфир, этилбутилэфир, олигомеры этиленоксида и его эфиры, γ-бутиролактон (GBL), THF, 2,2-бифуран, 2,2-метилен бифурана и другие гидрированные и/или алкилированные или гидроксиметилированные бифураны, другие кислородсодержащие соединения, ароматические растворители, ароматические растворители, насыщенные кислородом и углеводороды, такие как алканы. Предпочтительно, растворитель выбирается из одного или нескольких материалов, участвующих в процессе по настоящему изобретению, или на последующих стадиях конверсии фурана. Более предпочтительно, растворитель выбирают из фурфурола, 1,4-BDO, NBA, THF, 2,2-бифурана, 2,2-метилена бифурана и других гидрированных и/или алкилированных и/или гидроксиметилированных бифуранов.

Поток растворителя контактирует с потоком реакционного продукта декарбонилирования любым подходящим способом для контакта газа и жидкости. Контакт может быть осуществлен в сонаправленных, противонаправленных или пересекающихся потоках. Примеры способов для осуществления указанного контакта включают в себя, но не ограничиваются ими, кипящий первый газообразный поток через первый жидкий поток фурана, распыление первого жидкого потока фурана в первом потоке газообразного газа или протекание первого газообразного и первого жидкого потока фурана через контактирующие устройства газ/жидкость. Например, контактирующее устройство газ/жидкость может состоять из монолитных структур, таких как дистилляционная тарелка, гофрированные пластины или сетки, статические смесители. Тем не менее, оно также может состоять из структурированных или хаотических слоев, пористых или непористых структур, таких как шарики, кольца, цилиндры, седла и им подобные.

Жидкость первого потока фурана может быть приведена в контакт с реакционным декарбонилированным потоком продукта один раз или несколько раз для того, чтобы абсорбировать фуран в поток растворителя. В альтернативном варианте способа осуществления настоящего изобретения поток растворителя может содержать несколько отдельных потоков растворителя, которые контактируют индивидуально с потоком продукта реакции декарбонилирования, а затем комбинируются.

Подходящий поток растворителя содержит растворитель, в таком количестве, что мольное отношение растворитель/фуран составляет, по меньшей мере, 0,1:1, предпочтительно, по меньшей мере, 0,2:1, более предпочтительно, по меньшей мере, 0,5:1. Подходящий поток растворителя содержит растворитель, в таком количестве, что мольное отношение растворитель/фуран не превышает 50:1, предпочтительно, не более 20:1, более предпочтительно, не более 20:1.

По крайней мере, часть фурана в потоке продукта реакции декарбонилирования после любого дополнительного сжатия и/или охлаждения абсорбируется в поток растворителя с получением фуран-содержащего потока растворителя. Предпочтительно, по меньшей мере, 90 вес.%, более предпочтительно, по меньшей мере, 95 вес.%, еще более предпочтительно, по меньшей мере, 99 вес.%, еще более предпочтительно, по меньшей мере, 99,5 вес.%, наиболее предпочтительно, по меньшей мере, 99,9 вес.% фурана из потока продукта реакции декарбонилирования после любого дополнительного сжатия и/или охлаждения абсорбируется в поток растворителя с получением фуран-содержащего потока растворителя.

После поглощения фурана в потоке растворителя, оставшийся газообразный поток содержит водород и монооксид углерода. Вполне вероятно, что этот поток будет также содержать некоторое количество фурана и растворителя. Этот поток может быть переработан, частично переработан, использован в качестве топлива или подан в другую реакцию, например, в реакцию конверсии водяного газа.

Предпочтительно, в данном варианте способа осуществления настоящего изобретения, фуран отделяют от фуран-содержащего потока растворителя, путем перегонки с получением первого потока фурана. Это может быть достигнуто без существенной потери фурана. В качестве альтернативы, возможно удобно использовать фуран-содержащий поток растворителя в качестве первого потока фурана без дальнейшего разделения. В этом варианте способа осуществления настоящего изобретения, предпочтительно, чтобы растворитель, используемый в потоке растворителя, являлся материалом, который совместим с фураном, присутствует или образован в более позднем процессе преобразовании фурана.

Если поток фуран-содержащего растворителя подвергают стадии дистилляции, в которой фуран отделяется от растворителя с образованием первого потока фурана, перегонка может быть проведена при любых подходящих условиях, в зависимости от используемого растворителя. В предпочтительном варианте способа осуществления настоящего изобретения, используемый растворитель имеет более высокую температуру кипения, чем фуран, и фуран, следовательно, отгоняется из растворителя в качестве основного продукта.

Растворитель может затем быть переработан для повторного использования в потоке растворителя. В предпочтительном варианте способа осуществления настоящего изобретения, используемый растворитель является фурфуролом. В этом варианте способа осуществления настоящего изобретения, фурфурол может быть переработан для повторного использования в потоке растворителя. Тем не менее, в особенно предпочтительном варианте осуществления настоящего изобретения фурфурол используется в качестве растворителя в потоке растворителя, и после того, как, по меньшей мере, часть фурана отделяется от потока растворителя, содержащего фуран, по меньшей мере, часть оставшегося фурфурола, содержащего любой остаточный фуран, затем пропускается в реактор декарбонилирования в качестве химически активного сырья.

ПОДРОБНОЕ ОПИСАНИЕ ФИГУР

Далее изобретение будет дополнительно проиллюстрировано со ссылкой на неограничивающие варианты способа осуществления настоящего изобретения осуществления, показанные на чертежах. На чертежах, первая цифра каждого ссылочного номера обозначает номером фигуры, например, 1XX на фиг.1 и 2XX на фиг.2. Остальные данные относятся к индивидуальным особенностям внутри фигур. Те же номера используется для обозначения той же самой функции на каждом чертеже. Таким образом, 107 относится к той же функции на рисунке 1, а 207 относится к той же функции на рисунке 2.

В предпочтительном, но не ограничивающем, варианте способа осуществления настоящего изобретения, показанном на фиг.1, первый жидкий поток фурана 101 вводят в контакт с первым CO-обедненным газообразном потоком 103 в сосуде 102. Это приводит к образованию второго газообразного потока 105, содержащего, по меньшей мере, часть монооксида углерода, присутствующего в первом потоке жидкого фурана 101, и второго потока жидкого фурана 104, который содержит меньше монооксида углерода, чем первый жидкий поток фурана 101.

Второй жидкий поток фурана 104 приводят в контакт с потоком газообразного водорода 106 в реакторе гидрирования 107, с получением потока 108 продукта реакции гидрогенизации. Указанный поток продуктов реакции гидрирования 108 будет содержать THF и/или 1,4-BDO и водород. Затем он отделяется в сосуде 109 для получения THF и/или потока, содержащего 1,4-BDO 110 и третьего газового потока 111, часть которого может быть использована в качестве первого газообразного потока 103. Остальная часть третьего газового потока, 111 может быть повторно использована в качестве, по крайней мере, части потока водорода 106.

В особенно предпочтительном, но не ограничивающем варианте осуществления настоящего изобретения, показанном на фиг.2, первый жидкий поток фурана 201 получают путем реакции фурфурола 213 и источника водорода 212 в присутствии катализатора декарбонилирования в реакторе декарбонилирования 214 и, в некоторых случаях, на дополнительных этапах обработки потока продукта реакции, полученного декарбонилированием, таких как охлаждение и/или сжатие. Второй газовый поток 205 используется в качестве, по меньшей мере, частичного источника водорода 212.

В следующем особенно предпочтительном, но не ограничивающем, варианте осуществления настоящего изобретения, показанном на фиг.3, поток 315 продукта реакции декарбонилирования вводят в контакт с растворителем потока 317, содержащим фурфурол в сосуде 316, чтобы получить поток 319 фуран-содержащего растворителя. Водород и окись углерода удаляют в виде газового потока 318. Фуран-содержащий поток 319 растворителя подвергают перегонке в ректификационной колонне 320, обеспечивая первый поток фуран 301 и поток растворителя 321 для возврата в реактор декарбонилирования 314 в качестве источника фурфурола.

Изобретение теперь будет проиллюстрировано следующими, не ограничивающими примерами.

ПРИМЕРЫ

Пример 1

Цепочка процесса была разработана в ASPEN, используя пригодность для целей термодинамической информационной колоды. Жидкий поток продукта из реактора декарбонилирования и начального изолированного фурана состоял из 99,88% мол. фурана, 0,0054 моль% H2 и 0,12 моль% СО при 400 кПа и 50°С, в фазовом равновесии с парциальным давлением 200 кПа в CO. Этот первый поток фурана приводили в контакт при 400 кПа и 50°C с газообразным потоком, состоящим из 6,1% мол фурана, 93,8 моль% Н2 и 0,093 моль% СО, в результате чего образовывался второй жидкий поток фурана, состоящий из 98,7% мол. фурана, 1,2 моль% Н2 и 0,0192 моль% СО и газообразный поток, состоящий из 6,6% мол. фурана, 92,7 моль% Н2 и 0,69 моль% СО.

Второй поток фурана приводили в контакт при 4000 кПа и 50°C с газообразным потоком, состоящим из 100 мол.% газообразного Н2, в результате чего образовывался третий жидкий поток фурана, состоящий из 98,8% мол. фурана, 1,2 моль% Н2 и 0,0026 моль% СО и газообразный поток, состоящий из 6,1% мол. фурана, 93,8 моль% Н2 и 0,0093 моль% СО.

Пример 2

В системе с двухступенчатым отбором, идентичном примеру 1, СО удаляется из потока фурана с использованием продувочного продукта, полученного из последующего реактора гидрогенизации, в соответствии с фиг.1. Жидкий поток продукта из реактора декарбонилирования и начальный изолированный фуран состоял из 99,88% мол. фурана, 0,0054 моль% H2 и 0,12 моль% СО при 400 кПа и 50°С, в фазовом равновесии с парциальным давлением 200 кПа CO. Этот первый поток фурана приводили в контакт при 400 кПа и 50°C с газообразным потоком, состоящим из 6,2% мол фурана, 93,7 моль% Н2 и 0,082 моль% СО, в результате чего образовывался второй жидкий поток фурана, состоящий из 98,7% мол. фурана, 1,3 моль% Н2 и 0,017 моль% СО и газообразный поток, состоящий из 6,6% мол. фурана, 92,7 моль% Н2 и 0,61 моль% СО.

Этот первый поток фурана приводили в контакт при 400 кПа и 50°C с газообразным потоком, состоящим из 6,1% мол фурана, 97,3 моль% Н2 и 0,01 моль% СО, в результате чего образовывался третий жидкий поток фурана, состоящий из 98,6% мол. фурана, 1,2 моль% Н2 и 0,023 моль% СО и газообразный поток, состоящий из 6,2% мол. фурана, 93,7 моль% Н2 и 0,082 моль% СО.

Реферат

Изобретение относится к способу обработки первого жидкого потока фурана, содержащего фуран и монооксид углерода, причем указанный способ включает этапы: i) контакт упомянутого первого жидкого потока фурана с первым СО-обедненным газообразным потоком, содержащим один или более газов из группы, включающей водород, азот, двуокись углерода, водяной пар и метан, и содержащим СО в количестве не более 10 об.%, причем указанный контакт происходит при температуре не более 150°С и при давлении по меньшей мере 0,2 МПа; и ii) отбор по меньшей мере 90% монооксида углерода из первого жидкого потока фурана в первый газообразный поток с получением второго жидкого потока фурана, содержащего монооксид углерода в количестве, меньшем, чем в первом жидком потоке фурана, и второго газообразного потока, обогащенного СО. Изобретение также относится к способу синтеза THF, NBA и/или 1,4-BDO, включающему этапы: i) осуществление контакта первого жидкого потока фурана с первым СО-обедненным газообразным потоком, содержащим один или более газов из группы, включающей водород, азот, двуокись углерода, водяной пар и метан, и содержащим СО в количестве не более 10 об.%, причем указанный контакт происходит при температуре не более 150°С и при давлении по меньшей мере 0,2 МПа; ii) отбор по меньшей мере 90% монооксида углерода из первого жидкого потока фурана в первый газообразный поток с получением второго жидкого потока фурана, содержащего монооксид углерода в количестве меньшем, чем в первом жидком потоке фурана, и второго газообразного потока, обогащенного СО; iii) осуществления контакта второго потока фурана с водородом в присутствии катализатора гидрирования с получением потока продуктов реакции гидрирования, включающего THF, NBA и/или 1,4-BDO и водород; iv) разделение потока продукта реакции гидрогенизации на потоки, содержащие THF, NBA и/или 1,4-BDO, и третий газовый поток, содержащий водород; и v) использование, по меньшей мере, части указанного третьего потока, содержащего газообразный водород, в качестве первого СО-обедненного газообразного потока. Технический результат – разработан способ очистки фурана, который может использоваться в последующей реакции гидрирования, от побочных продуктов, таких как монооксид углерода. 2 н. и 9 з.п. ф-лы, 3 ил., 2 пр.

Комментарии