Контактор - RU2740493C2

Код документа: RU2740493C2

Чертежи

Описание

Область техники

Изобретение относится к устройству, и конкретно к контактору для приведения в контакт, по меньшей мере, двух потоков текучей среды, и содержит структуру для пропуска первой текучей среды, при этом структура дополнительно оснащена поверхностью раздела, и эта поверхность раздела выполнена с возможностью пропуска второй текучей среды, посредством чего в контактной зоне первая текучая среда может быть приведена в контакт со второй текучей средой. Изобретение также относится к системе, включающей в себя, по меньшей мере, одно устройство, а также способ обеспечения контакта между первой и второй текучими средами.

Предшествующий уровень техники

При разработке технологического процесса разные потоки текучих сред приводятся в контакт друг с другом на разных этапах производственного процесса. Обмен материалами и энергией между потоками текучих сред или химическими реакциями обеспечивается при помощи запланированного контакта потоков. Потоки текучих сред могут представлять собой потоки двух несмешивающихся текучих сред, либо газообразной среды и текучей среды. Для создания контакта применяются различные методы. С одной стороны, один поток текучей среды может быть диффузно рассеян или распылен в соответствующем другом потоке для получения большой поверхности контакта между текучими средами. Как правило, две текучих среды снова разделяются на более позднем этапе. Кроме того, две текучих среды могут одновременно проходить через приемный контейнер, внутри которого предусмотрены большие поверхности для контакта потоков текучей среды. Примерами таких устройств являются колонна с башенной насадкой или колонна со структурированной насадкой. Особенно эффективны способы, в которых контактирующие потоки текучих сред пропускаются одновременно. Примерами соответствующих устройств являются тарельчатые колонны, колонны с башенной насадкой, колонны со структурированной насадкой, выпарные аппараты с падающей пленкой текучей среды, тонкопленочные испарители и другие устройства. Для некоторых процессов также могут использоваться контакторы с поперечной циркуляцией. В контакторах с поперечной циркуляцией два потока текучих сред ориентированы не в одном направлении, как в случае параллельного течения, и не в противоположных направлениях, как в случае противотока, а пересекаются друг с другом и обмениваются материалами при пересечении. Примерами являются пленочные выпарные аппараты с поперечной циркуляцией или скрубберы газа, в которых текучая среда течет вниз, в виде пленки, на поверхность насадок или структурированной внутренней оснастки под действием силы тяжести, а поток пара или газа проходит по структурам в направлении, отклоняющемся от направления потока текучей среды и контактирует с указанной пленкой.

Для широкомасштабной реализации этого принципа было, по финансовым соображениям, обоснованным добиваться противотока или поперечной циркуляции, где потоки вступают в контакт только с помощью силы тяжести. Однако это предполагает ограничение достижимой пропускной способности, поскольку контактирующие текучие среды расталкивают друг друга. В случае контакта при поперечной циркуляции, учитывая удельную пропускную способность, силы, действуйющие между потоками текучих сред, становятся больше силы тяжести, которая, как предполагается, предполагает опускание вниз более тяжелой из двух фаз в устройстве. Как только силы между фазами становятся больше силы тяжести, происходит затопление. Более тяжелая фаза больше не может течь вниз через устройство на момент затопления, скорее она тянется вверх за более легкой фазой. При поперечной циркуляции жидкостная пленка утягивается потоком текучей среды, проходящим через нее. При контакте в условиях перекрестной циркуляции процесс не может контролироваться должным образом из-за утягивания текучей среды, а сбор избыточной жидкой фазы в пленке или, соответственно, разделение этих двух потоков затрудняется.

Одним из видов таких процессов контактирования текучих сред является дистилляция. В этом случае обычно осуществляется обмен материалов между одновременными потоками жидкости и газа. При дистилляции в структурированной насадке оказалось, что обычно существует естественный предел в случае спада давления газообразной среды приблизительно в 10-12 мбар/м. Поэтому точки процесса с более значительным спадом давления в развернутом вверх потоке газа часто невозможны, так как, как правило, колонна будет затоплена.

Известные в настоящее время контакторы имеют следующий недостаток: из-за их предрасположенности к затоплению они допускают только ограниченный массообмен.

Раскрытие сущности изобретения

Задача изобретения заключается в создании устройства, которое связано с изначально описанной областью техники, и при помощи которого две текучих среды приводятся в контакт, в результате чего снижается риск затопления или риск утягивания одной из текучих сред. Это, в частности, связано с тем, что интенсивный обмен материалами между текучими средами для обработки может быть достигнут в случае очень высоких скоростей потоков двух текучих сред, и что устройство для обмена материалов может быть построено более компактно.

Решение этой задачи определено признаками п. 1 Формулы изобретения, относящегося к устройству, в частности, контактору для обеспечения контакта по меньшей мере двух потоков текучих сред, содержащему структуру для направления первой текучей среды, при этом структура содержит контактную зону, не содержащую пор и/или капилляров, имеющих средний диаметр от 200 мкм до 1 мм, причем контактная зона сконструирована для направления второй текучей среды, причем в контактной зоне первая текучая среда может контактировать со второй текучей средой, причем в контактной зоне расположен по меньшей мере один прерыватель потока для прерывания потока второй текучей среды, причем прерыватель потока содержит по меньшей мере два выступа, причем отношение расстояния между двумя соседними выступами и высоты выступов находится в диапазоне от 1 до 10, причем распределитель для распределения первой текучей среды в структуре предусмотрен на первом конце контактора, а коллектор для сбора первой текучей среды из структуры предусмотрен на втором конце противоположном первому концу.

В соответствии с изобретением в контактной зоне расположен по меньшей мере один прерыватель потока для прерывания потока второй текучей среды.

При этом устройство используется для обеспечения контакта между первой текучей средой и второй текучей средой в технологическом процессе.

Предпочтительно, скорость потока второй текучей среды выбирается таким образом, чтобы избежать затопления. Формирование прерывателя в контактной зоне структуры, помимо прочего, приводит к тому, что феномен затопления в случае противотока или, соответственно, утягивание текучей среды в пленку в случае перекрестной циркуляции можно предотвратить. В частности, в обоих случаях первая текучая среда проходит в структуру для направления первой текучей среды, особенно в порах и/или капиллярах структуры, таким образом, что она смачивает конструкцию для направления первой текучей среды. Вторая текучая среда течет вдоль контактной зоны, в частности, через области устройства, которые расположены снаружи структуры для направления первой текучей среды и, в частности, не содержат поры и/или капилляры структуры, поэтому она почти не смачивает структуру для направления первой текучей среды или вообще не смачивает указанную структуру. При этом, это особенно эффективное устройство для контактирования первой текучей среды со второй текучей средой таким образом, чтобы не распылять первую текучую среду во второй текучей среде или наоборот. Таким образом, достигается особенно интенсивный контакт между первой текучей средой и второй текучей средой на поверхности раздела текучих сред.

В вариантах осуществления скорость потока может быть выбрана таким образом, чтобы риск затопления только снижался.

Структура принципиально может быть выбрана произвольным образом. Единственное требование к структуре заключается в том, что текучая среда должна быть способна проходить от первого конца структуры к ее второму концу. Первая текучая среда не обязана проходить напрямую, но также может проходить по случайно выбранному пути через структуру.

Контактная зона представляет собой, в частности, участок поверхности, огибающую поверхность и/или граничную поверхность структуры для направления первой текучей среды. Контактная зона существенным образом определяется геометрией структуры для направления первой текучей среды, в частности, геометрией внешней границы и/или огибающей поверхности структуры для направления первой текучей среды. Контактная зона расположена, в частности, вне структуры для направления первой текучей среды и, в частности, не содержит поры и/или капилляры. Контактная зона сконструирована таким образом, что первая текучая среда, протекающая внутри структуры для направления первой текучей среды, может соприкасаться со второй текучей средой в контактной зоне, вторая текучая среда течет снаружи структуры для направления первой текучей среды.

При использовании устройства в соответствии с изобретением поверхность раздела образуется в контактной зоне между первой текучей средой и второй текучей средой. Другими словами, это поверхность разделения фаз между двумя текучими слоями. Таким образом, поверхность раздела не следует понимать автоматически как геометрически выделенная поверхность в структуре для направления первой текучей среды. Поверхность раздела, в частности, не обязательно идентична поверхности, огибающей поверхности и/или граничной поверхности структуры для направления первой текучей среды. В зависимости от используемых текучих сред поверхность раздела между текучими средами может изменяться и располагаться, например, над поверхностью, огибающей поверхностью и/или граничной поверхностью структуры для направления первой текучей среды. Форма и положение поверхности раздела конкретно зависят от используемых текучих сред, состояния потока и/или распределения давления в потоках двух текучих сред. Из-за волновых явлений, и/или если в одну область структуры в течение определенного периода времени втекает больше текучей среды, чем вытекает, форма и положение поверхности раздела могут также динамически изменяться со временем. Поверхность раздела представляет собой, в частности, изогнутую и/или луковицеобразную поверхность, которая, в частности, прерывается и/или ограничивается, по меньшей мере, одним прерывателем потока.

В принципе, первая текучая среда и/или вторая текучая среда могут присутствовать в качестве любого текучего вещества, в частности в виде жидкости, пара, аэрозоля, пены и т.п. При этом в качестве предварительного условия требуется, чтобы две текучие среды не могли смешиваться друг с другом до однородного состояния. Под «однородной смесью» в этом контексте понимают смесь двух текучих сред, которые смешиваются на молекулярном уровне и находятся в одной фазе, то есть их невозможно оптически распознать в составе смеси.

Первая текучая среда преимущественно представляет собой жидкость, в частности, при использовании устройства для экстрагирования. В частности, в случае дистилляции или газоочистки первая текучая среда также может быть газом.

Вторая текучая среда преимущественно представлена в виде газа. В некоторых вариантах осуществления она также может быть жидкостью. Однако первая и вторая текучие среды одновременно не могут быть в виде газа.

Прерыватель потока предпочтительно представляет собой элемент, который может оказывать воздействие на поток второй текучей среды. Понятие «прерывание потока» обычно понимается как изменение режима потока. Такое изменение может включать в себя замедление скорости потока, изменение направления потока текучей среды и т.д.

Ссылки, содержащие понятие «и/или», преимущественно должны интерпретироваться таким образом, что может быть выбрано ненулевое подмножество перечисленных признаков.

Особо предпочтительно систематически изменять направление потока второй текучей среды через, по меньшей мере, один прерыватель потока в технологическом процессе, в частности, для локальной смены его направления. При этом во второй текучей среде образуется, по меньшей мере, один локальный вихрь, который ограничен локально. При этом может быть достигнут одновременный контакт между первой текучей средой и второй текучей средой, в частности локально.

В некоторых вариантах осуществления устройство также может эксплуатироваться таким образом, что вихри не возникают. Вместо этого устройство может работать как устройство, которое, например, только замедляет поток второй текучей среды.

Структура, контактная зона и/или граничная поверхность преимущественно построены таким образом, что соответствующие текучие среды хорошо смешиваются. При этом можно добиться, что в контактных зонах всегда имеется свежая текучая среда.

Прерыватель потока преимущественно имеет, по меньшей мере, два выступа, причем вторая текучая среда может, в частности, проходить во втором направлении, пересекающем направление выступов. Понятие «выступ» по существу понимается как призматический элемент. Преимущественно, это блок прямоугольной формы, в частности, продолговатый блок. В предпочтительном варианте выступы могут быть сформированы в составе структуры как единое целое, но устройство может также состоять из выступов и структур в некоторых вариантах. Кроме того, выступ может быть выполнен в форме призмы с непрямоугольным поперечным сечением.

В некоторых вариантах осуществления прерыватель потока также может быть выполнен по-разному. Прерыватель потока может, например, иметь волнообразную, зигзагообразную, извилистую или любую другую подобную форму. Специалистам известны возможные варианты осуществления прерывателя потока.

Таким образом, явление затопления при перекрестной циркуляции или утягивания при перекрестной циркуляции, соответственно, преимущественно предотвращается с помощью системы выступов, которая расположена вдоль граничной поверхности между двумя направлениями потока первой текучей среды и второй текучей среды. Выступы преимущественно располагаются приблизительно перпендикулярно направлению движения второй текучей среды, которая преимущественно не сильно смачивает структуру. На практике было доказано, что в более предпочтительном варианте выступы образуют угол в диапазоне от 70° до 90° с направлением потока второй текучей среды. В особых вариантах угол может быть даже меньше 70°.

Отношение расстояния между двумя расположенными рядом выступами к высоте выступов предпочтительно составляет от 1 до 10, особенно предпочтительно от 3 до 7. Это означает, что расстояние между двумя расположенными рядом выступами предпочтительно в 1-10 раз больше, особенно предпочтительно в 3-7 раз больше высоты выступов как таковых. В ходе тестов удалось доказать, что в случае недостаточного расстояния между двумя расположенными рядом выступами обычно нельзя обеспечить достаточный контакт между первой текучей средой и второй текучей средой. С другой стороны, в случае слишком больших расстояний действие выступов в качестве прерывателей потока может быть слишком незначительным, что опять может привести к затоплению. Указанный выше диапазон отношения от 1 до 10 и особенно предпочтительный диапазон от 3 до 7 также зависит от используемых текучих сред, а также от размера устройства как такового, направления потока, объемного расхода и т.д. Таким образом, специалист понимает, что это отношение также может быть более 10 или менее 1.

Поток между выступами может быть, в частности, отрегулирован путем подбора подходящей высоты выступов, а также подходящего расстояния между соседними выступами. Как ни удивительно, в ходе многочисленных экспериментов оказалось, что, выбирая подходящие размеры, в частности, отношение высоты и расстояний между выступами, можно увеличить обмен материалами между первой текучей средой и второй текучей средой, хотя скорость между фазами на граничной поверхности обычно уменьшается.

С помощью этого принципа могут быть созданы конструкции, внутри которых два потока текучей среды - первой текучей среды и второй текучей среды, образуют очень большие удельные поверхности фазового разделения в контактной зоне, и которые также могут протекать через эту зону на очень высоких скоростях. В частности, в случае противотока скорости двух текучих сред, которые должны быть приведены в контакт, могут быть существенно увеличены и, следовательно, могут быть построены значительно более компактные устройства. Например, в дистилляционных колоннах максимальная пропускная способность конструкции может быть увеличена в 5 раз или более с сопровождающим это превосходным обменом между фазами. Хотя при такой работе потеря давления может стать значительной, намного выше, чем 10-12 мбар/м, что является предельным показателем предшествующего уровня техники, затоплений не происходит. Посредством подходящих размеров конструкции, пропускная способность для первой жидкости может быть скорректирована в значительной степени. При этом по сравнению с предшествующим уровнем техники резкое улучшение рабочих характеристик систем обмена материалами, таких как дистилляционные колонны, экстракционные колонны, газовые скрубберы и т.д., может быть достигнуто путем выбора подходящих параметров.

Преимущественно структура выстраивается, и прерыватели располагаются таким образом, что первая текучая среда может течь в первом направлении, которое пересекает прерыватель. Так достигается тот результат, что первая текучая среда, в частности, не течет в направлении, параллельном направлению прерывателя потока или направлению выступов, соответственно. Так может быть достигнут хороший контакт второй текучей среды с первой текучей средой, так как таким образом первая текучая среда не проходит частично сзади прерывателя потока или выступов, соответственно.

В некоторых вариантах структура может быть такой, что первая текучая среда, проходящая параллельно выступам, не проходит за выступами. Этого можно достичь, используя подходящие каналы, капилляры и т.д. Кроме того, в одном варианте может быть создана поперечная циркуляция, так что первая текучая среда проходит под прямым углом относительно выступов, а вторая текучая среда проходит параллельно выступам.

В случае контакта при противотоке выступы могут быть расположены, например, горизонтально. В случае поперечной циркуляции выступы могут быть расположены приблизительно вертикально, так как вторая текучая среда, которая едва смачивает структуру или вообще не смачивает ее, обычно при поперечной циркуляции протекает приблизительно горизонтально. При выборе подходящего размера выступов скорость между фазами на поверхности контакта может быть значительно снижена, что в значительной степени позволяет избежать утягивания текучей среды.

Кроме того, в предпочтительном варианте размеры выступов могут быть выбраны так, чтобы между ними образовывались вихри. При этом скорость потока второй текучей среды может быть уменьшена или направление потока может быть изменено на другое направление. Для выступов, которые перпендикулярны направлению потока второй текучей среды, при некоторых обстоятельствах направление потока даже может быть полностью развернуто посредством формирования вихря вдоль контактной поверхности. В случае контактора с противотоком, где две фазы находятся в прямом контакте, может быть локально сформирован параллельный контактор. Это особенно полезно, поскольку при наличии параллельного контактора, как правило, не происходит затоплений.

Предпочтительно, первое направление образует угол с направлением выступа от 60° до 90°, в частности угол от 75° до 90°, предпочтительно угол от 80° до 90°. Это позволяет, в частности, оптимизировать контакт двух текучих сред.

В соответствии с другим вариантом, угол может также находиться в другом диапазоне, в частности быть меньше 60°.

В предпочтительном варианте способа структура смачивается первой текучей средой, при этом, в частности, вторая текучая среда не смачивает поверхность структуры вообще или смачивает ее лишь в меньшей степени.

В различных вариантах пропускная способность двух текучих сред также может быть скорректирована путем конкретного выбора структуры, например, в зависимости от размера пор структуры, в зависимости от вязкости текучей среды. Вместо допущения о смачиваемости текучих сред или в дополнение к выбору выступов может быть предусмотрен выступ, хомут и/или структурирование поверхности.

Направление жидкостей через структуру и контактную зону также можно контролировать путем выбора смачиваемости выступов. В особенно предпочтительном варианте выступ содержит ближайшую к структуре область, имеющую первую характеристику смачиваемости, а также дальнюю от структуры область, имеющую вторую характеристику смачиваемости, отличающуюся от первой характеристики смачиваемости. При такой конструкции выступа можно предотвратить попадание первой текучей среды на внешнюю область выступа и утягивание этой текущей среды оттуда второй текучей средой. Таким образом, способ можно применять также к первой и второй текучим средам, имеющим сходную или одинаковую смачиваемость или полярность, соответственно.

В одном варианте структура может быть изготовлена из гидрофильного материала, в частности гидрофильной керамики, такой как оксид алюминия, оксид циркония и/или оксид титана, и таким образом может быть очень хорошо смачиваемой для полярных веществ. Во внутреннем сегменте, то есть в направлении структуры, выступы могут также быть выполнены из гидрофильного материала, в частности, гидрофильной керамики, например, оксида алюминия, оксида циркония и/или оксида титана, а снаружи они могут быть изготовлены из более гидрофобного материала, в частности керамики, содержащей редкоземельные элементы. Особенно подходящим более гидрофобным материалом является, например, диоксид церия. Опытный специалист знает и другие подходящие материалы или покрытия. Под гидрофильной керамикой прежде всего понимают керамический материал, имеющий угол контакта с водой <10°. Углы контакта >85° считаются гидрофобными.

В этом смысле вместо или в дополнение к выбору характеристики смачиваемости областей выступов также могут быть предложены структуры выступа, бортика и/или поверхности.

Предпочтительно, структура содержит один или несколько следующих признаков:

a) ткань;

b) материал с открытыми порами, в частности вспененный материал;

c) капилляры;

d) ступенчатая структура.

Особенно предпочтительной является структура с капиллярами. Такая структура может содержать ступенчатую структуру, материал с открытыми порами или вспененный материал и т.д. В частности, на практике особенно полезной оказалась ступенчатая структура.

Однако в некоторых вариантах структура может также иметь другие или дополнительные признаки.

Средний диаметр капилляров, свободных пространств в ступенчатой структуре и/или пор предпочтительно находится в диапазоне от 50 мкм до 5 мм, в частности от 100 мкм до 2 мм, предпочтительно от 200 мкм до 1 мм. Диаметр, таким образом, измеряется исключительно перпендикулярно продольному направлению соответствующей структуры.

Выступы хорошо смачиваются первой текучей средой, предпочтительно на стороне капилляров структуры, и предпочтительно они смачиваются во время работы. Это помогает сбалансировать разность давлений капиллярными силами. На противоположной стороне, которая не касается капилляров, выступы предпочтительно расположены так, что смачивание их первой текучей средой невозможно или очень затруднено. Этого можно достигнуть, например, посредством создания подходящей структуры поверхности выступов в этой области, путем нанесения соответствующего покрытия или посредством изготовления этих выступов из материала, плохо смачиваемого первой текучей средой. Из-за обычно небольших размеров описанных здесь структур и обычно сложной трехмерной конфигурации выбор материала оказался особенно подходящим для выступов.

Если первая текучая среда не течет параллельно выступам, она должна иметь возможность протекать под выступами. Этого можно достигнуть по-разному. Например, могут быть сформированы капилляры, которые направлены под выступы. Капилляры могут быть эффективно рассчитаны таким образом, чтобы разности давлений между областью перед выступом и областью за выступом могли быть сбалансированы капиллярными силами. Однако в то же время размеры капилляров не должны быть слишком маленькими, так как скорость жидкости может стать слишком низкой из-за трения в очень маленьких капиллярах. Поэтому капилляры предпочтительно должны быть приспособлены к двум текучим средам, а также к другим параметрам технологического процесса устройства, таким как температура, скорость потока, объемный расход и т.д.

Структура проводящих жидкость капилляров может быть выполнена в виде ряда уровней, параллельных друг другу и соединенных друг с другом стержнями. Однако она также может быть изготовлена монолитно в виде сотового блока с сотами различной формы (треугольные, прямоугольные, квадратные, шестиугольные). Выступы могут быть выровнены точно вертикально в направлении потока второй текучей среды. В частности, в варианте с блоком, состоящим из нескольких плоскостей, расположенных параллельно друг другу, выступы также могут быть расположены под небольшим углом относительно вертикали к направлению потока второй текучей среды. При этом в потоке второй текучей среды индуцируется циркуляция, что вызывает дополнительное смешивание второй текучей среды.

Капилляры, в которых протекает первая текучая среда, могут быть предпочтительно реализованы посредством пересекающихся ступенчатых стержней, как описано в заявке ЕР2897783. Таким образом, можно обеспечить интенсивное перемешивание жидкости в капиллярах структуры и, таким образом, обеспечить интенсивный обмен материалами. Однако капилляры также могут быть расположены произвольно и, например, быть выполнены из вспененных конструкций с открытыми порами, имеющихся на рынке и изготовленных из пластмасс, металлов или керамики. Можно также представить и другие компоновки капиллярных структур, например, при помощи тканей или других пористых материалов.

Предпочтительно, структура построена в форме сот, в котором прерыватели выступают внутрь сот. В особенно предпочтительном варианте несколько устройств имеют общую граничную поверхность, которая образует многоугольный канал для протекания второй текучей среды. Сотовая конструкция проста для проектирования, и поэтому может быть экономически эффективно изготовлена.

В некоторых вариантах можно предложить какую-либо другую форму структуры (см. далее).

Предпочтительно, соты имеют поперечное сечение в форме правильного многоугольника, в частности треугольника, прямоугольника или шестиугольника. Преимущество этих структур состоит в том, что отдельные устройства могут быть построены особенно легко для образования систем с несколькими монолитными блоками.

В некоторых вариантах могут быть применены и другие поперечные сечения.

Особенно предпочтительно, чтобы структура содержала ступенчатые стержневые элементы. Использование ступенчатых стержневых элементов особенно предпочтительно при многослойной конфигурации структуры так как таким образом может быть сформирован слой для поверхности ступени. Кроме того, ступенчатая структура имеет то преимущество, что при переливе первая текучая среда перемешивается сама с собой.

В некоторых вариантах структура вместо ступенчатых стержневых элементов может также иметь ровные наклонные площадки.

Структура предпочтительно содержит несколько ступенчатых стержневых элементов, расположенных крестообразно. Таким образом, поток первой текучей среды многократно меняет направление, что, в свою очередь, улучшает смешивание.

В этом варианте, в свою очередь, могут быть выполнены крестообразно расположенные ровные наклонные площадки.

В частности, варианты, имеющие капилляры, в которых протекает первая текучая среда, можно успешно реализовать посредством применения перекрестных ступенчатых стержней, как описано в заявке на выдачу патента ЕР 2 897 783 А1. Таким образом, можно обеспечить интенсивное перемешивание жидкости в капиллярах структуры во время обмена материалами и, тем самым, сделать обмен материалами более интенсивным.

В некоторых вариантах, однако, капилляры также могут быть расположены произвольно и изготовлены из вспененных структур с открытыми порами, выполненных из пластмасс, металлов или керамики. Можно также представить себя другие сборные блоки капиллярной структуры, например, изготовленные из ткани или других пористых материалов.

Система предпочтительно содержит устройство, в состав которого входят структура и прерыватель потока и в котором на первом конце устройства в структуре находится распределитель для первой текучей среды, а на другом конце, который находится напротив указанного первого конца, располагается коллектор для сбора первой текучей среды из структуры. При этом указанная структура в жидкостном соединении практически находится между распределителем и коллектором, поэтому текучая среда поступает в структуру особенно легко. Распределитель и коллектор могут иметь по одной или несколько линий подачи или выпуска первой текучей среды. Однако особенно предпочтительно, чтобы распределитель и коллектор имели только по одной линии подачи или выпуска, соответственно.

В некоторых вариантах возможен также отказ от распределителя и/или коллектора. В этом случае, например, на первом конце первая текучая среда может поступать сразу в структуру. Несколько устройств также могут быть соединены друг с другом таким образом, что первая текучая среда проходит через структуры нескольких устройств (см. далее), и при этом устройство на первом конце цепочки содержит распределитель, а устройство на втором конце - коллектор. В зависимости от конкретной конструкции этих устройств коллектор и распределитель не обязательно должны располагаться друг напротив друга в направлении потока первой текучей среды. Наконец, распределитель и коллектор могут также быть интегрированы с устройством в одном агрегате.

Для надежного ввода и равномерного распределения первой текучей среды и вывода текучей среды из структуры на нижнем конце, в частности, в случае высокопроизводительных контакторов с противотоком, распределитель для первой текучей среды, в частности, для распределения жидкости, устанавливают на верхнем конце структуры предпочтительно адаптируют к этой структуре. На противоположном конце структуры предпочтительно имеется, по меньшей мере, один соответствующий коллектор жидкости.

В частности, указанный распределитель, например, распределитель жидкости, и коллектор, например, коллектор жидкости, могут быть изготовлены таким же способом, как указано ранее, для послойной сборки структур, позволяющей также изготовить устройство. Кроме того, распределитель и коллектор также могут быть жестко соединены с контактором, в частности, они могут быть встроены или изготовлены в составе контактора.

Когда текучая среда или жидкость равномерно распределяются в структуре, обычно совсем нет риска или присутствует лишь минимальный риск неправильного распределения текучей среды или жидкости (при неравномерном распределении объема, протекающего через поперечное сечение потока). В отличие от классических контакторов с противотоком, таких как колонны со структурированными насадками или колонны с башенными насадками, периодическое новое распределение текучей среды или жидкости, соответственно, является почти или совсем ненужным. Это также помогает значительно уменьшить объем конструкции по сравнению с известными контакторами.

Предпочтительно два устройства расположены так, что первый конец первого устройства соединен со вторым концом второго устройства таким образом, что первая текучая среда может проходить из структуры первого устройства в структуру второго устройства. Несколько таких систем могут быть соединены параллельно и/или последовательно, что увеличивает производительность контактора. Таким образом, несколько таких устройств могут быть объединены как модули для создания контакторов любого размера.

В некоторых вариантах эти устройства могут, например, быть соединены только параллельно.

Способ изготовления описанного выше устройства содержит сборку с применения аддитивной технологии. При этом устройства могут быть собраны очень легко. Сборка предпочтительно производится непосредственно по моделям данных с помощью химического или физического процесса. Специалисту хорошо известны множество способов.

Сборка устройства предпочтительно осуществляется послойно, при этом слои наносят один на другой непрерывно Таким образом, устройство может быть экономически эффективным при производстве в больших количествах. Более того, это помогает очень легко получать различные геометрические конфигурации структуры и выступов. Такие способы также известны как способы 3D-печати и в принципе могут быть реализованы почти с любым материалом.

Послойная сборка структур, таких как описанное выше устройство, также позволяет реализовать очень маленькие устройства. Например, высота выступов может составлять от 50 до 100 мкм. Размеры капилляров обычно предопределены требуемой пропускной способностью устройства и вязкостью жидкости. Они могут варьироваться в диапазоне от примерно 100 мкм до нескольких миллиметров. Для обработки жидкостей с низкой вязкостью могут быть реализованы структурированные контакторы с противотоком с удельными контактными поверхностями более 1000 м2/м3.

В некоторых вариантах можно также отказаться от послойной сборки. Вместо этого можно изготовить отдельные элементы устройства и соединить их друг с другом на другом этапе технологического процесса. Специалисту известны и другие варианты в этом контексте.

После нанесения одного слоя предпочтительно производится соединение. На этом этапе, например, слой можно отвердить. При таком соединений отверждаемый слой может связаться с уже существующим слоем, который в некоторых обстоятельствах может быть уже отвержден.

В зависимости от выбранного материала процесс соединения также можно пропустить. Кроме того, процесс соединения также можно выполнять каждый раз, когда наносят более одного слоя.

Слой предпочтительно наносится с помощью трафарета. Трафарет может быть разработан так, чтобы его можно было расположить на ровной плоскости поверх печатной формы. Прорези в трафарете, как правило, определяют форму слоя. Трафарет или формовочный инструмент могут определять множество одинаковых или разных форм для слоев. Трафареты также могут использоваться для одинаковых слоев, которые отличаются только положением на плоскости (повернуты, развернуты, зеркально отражены). Такой технологически процесс позволяет быстро и автоматически создавать слои. Таким образом, этот технологический процесс особенно подходит для массового производства устройств. В специальном варианте формовочный инструмент является сетчатым трафаретом, в частности, сетчатым трафаретом для технической трафаретной печати.

В некоторых вариантах от трафарета также можно отказаться. Промежутки могут быть заполнены удаляемым заполняющим материалом. Если материал слоя обладает достаточной собственной устойчивостью, можно также отказаться от заполнения промежутков.

Трафарет преимущественно используется для формования пластичной, легко деформируемой массы при изготовлении слоя. Особенно подходящими являются суспензии. В качестве основного компонента они могут содержать мелкозернистый порошок. Для этого подходят, среди прочего, металлы, металлические сплавы, а также керамика и стеклокерамика. Для формования пластичной, легко деформируемой массы, в частности, могут быть добавлены органические связующие вещества, например КМЦ (карбоксиметилцеллюлоза), полиолефин, крахмал (кукурузная мука, пшеничная мука и т.п.). В другом варианте в качестве органических связующих веществ можно использовать различные типы фотополимеров. Существует множество различных фотополимеров. Предпочтительно, в качестве возможных связующих веществ могут быть рассмотрены акриловые мономеры, в том числе гексан-1,6-диол-диакрилат, триметилпропантриакрилат, поли(этиленгликоль)диакрилат, которые смешивают с небольшими количествами фотоинициаторов, таких как 0,5% 2,2-диметокси-2-фенил ацетофенон. В зависимости от конкретных требований эти мономеры могут быть смешаны с различными олигомерами полиакрилатов.

Если пластичная, легко деформируемая масса предназначена для спекания, что характерно, например, для керамики, металлов или стекла, то предпочтительно она содержит особенно высокую долю спекаемого порошка, в частности>35% по объему, и еще более предпочтительно>50% по объему.

В специальном варианте пластичные, легко деформируемые массы содержат добавки, которые могут быть использованы для изменения реологических свойств массы, например, диспергирующие агенты. Такие добавки известны специалистам, их можно подобрать индивидуально в соответствии с требуемыми предварительными условиями (Journal of Engineering, Том 2013 (2013), статья ID 930832).

В другом варианте пластичная, легко деформируемая масса содержит чисто пластмассовые частицы. Они могут содержать соответствующие мономеры и/или олигомеры, которые полимеризуются на более поздней стадии. Такие пластичные, легко деформируемые массы могут также содержать добавки для коррекции реологических свойств, а также растворители, пигменты, катализаторы или биоциды.

В специальном варианте пластичная, легко деформируемая масса может содержать порошок основного материала в виде суспензии из группы, состоящей из: металлов, металлических сплавов, керамики, металлокерамических композитных материалов, стекла, пластмассы и/или пластиковых композитных материалов с армирующими волокнами, либо металлическими или керамическими частицами. Можно также представить смеси этих материалов.

Предпочтительно, в структуре применяется прерыватель потока. Особенно предпочтительно, чтобы прерыватель потока содержал несколько нанесенных слоев. Таким образом, прерыватель потока может применяться отдельно или в составе структуры. В предпочтительных вариантах прерыватель потока может применяться с различными материалами с различными смачиваемостями. Таким образом, первая область опоры с первой смачиваемостью, обращенная к структуре, может получать первый материал в одном или нескольких слоях, тогда как один или несколько следующих слоев могут содержать второй материал со второй смачиваемостью, отличной от первой.

В другом варианте, структура может быть отдельно построена послойно, после чего к ней присоединяют прерыватели.

Устройство предпочтительно отверждают в процессе соединения, в частности, путем нагревания или спекания. Если в качестве пластичной, легко деформируемой массы используется спекаемый материал из указанной выше группы, такой как металлы, металлические сплавы, керамика, стекло или композиты этих материалов, способ в соответствии с изобретением особенно предпочтительно содержит термообработку нанесенных слоев для спекания, которая осуществляется после завершения формования нанесенных слоев.

В предпочтительном варианте осуществления контактор спекается при температуре в диапазоне от 500° до 2500°С, предпочтительно от 600° до 1700°С.

В некоторых вариантах процесс отверждения можно пропустить при условии, что используемый материал допускает это. Кроме того, отверждение также может происходить путем запуска полимеризации или другой подобной реакции. Специалист знают и другие способы в этой сфере.

Способ изготовления устройства предпочтительно соответствует международной патентной заявке №РСТ/СН2014/000177.

Устройство предпочтительно производится таким образом, чтобы его можно было чистить. Особенно предпочтительно изготавливать устройство из керамики, чтобы устройство можно было чистить посредством нагревания, в частности, обжига.

В альтернативном варианте устройство также может быть предназначено для одноразового использования, в частности, если устройство подвергается воздействию применяемых химических веществ, или если имеются остатки, которые невозможно удалить.

В результате сочетания значительно более высоких скоростей потока и пропускной способности обоих потоков текучих сред, а также очень большой удельной поверхности раздела между фазами получается устройство или система, где процесс обмена материалами может происходить в значительно меньшем объеме. Особенно в случае химических установок, которые установлены на плавучих платформах, например, плавучих заводах СПГ (плавучих заводах по производству сжиженного природного газа), объем конструкции имеет очень большое значение и стоит дорого, так что описанное здесь устройство или система особенно предпочтительны на плавучих заводах СПГ. Однако при реализации описанного в этой заявке способа могут быть в целом произведены экономически эффективные установки. Представленный структурированный контактор с противотоком и поперечной циркуляцией текучей среды (устройство или система, соответственно) может быть меньше, чем известные устройства за счет ряда факторов, связанных с требуемым объемом обработки.

Другие предпочтительные варианты и комбинации признаков изобретения становятся очевидными из представленного далее подробного описания и всей Формулы изобретения.

Краткое описание чертежей

На чертежах для иллюстрации примеров вариантов изобретения показано следующее:

Фиг. 1 схематическое представление функционирования контактора;

Фиг. 2 схематическое представление первого варианта, выполненного в виде контактора с противотоком;

Фиг. 3а схематическое представление второго варианта, выполненного в виде контактора с противотоком;

Фиг. 3b схематическое представление третьего варианта, выполненного в виде контактора с противотоком;

Фиг. 4 схематическое представление четвертого варианта со ступенчатой структурой;

Фиг. 5а схематическое представление пятого варианта, выполненного в виде контактора с перекрестной циркуляцией;

Фиг. 5b схематическое представление шестого варианта, выполненного в виде контактора с перекрестной циркуляцией;

Фиг. 6 схематическое представление седьмого варианта, выполненного в виде теплообменника;

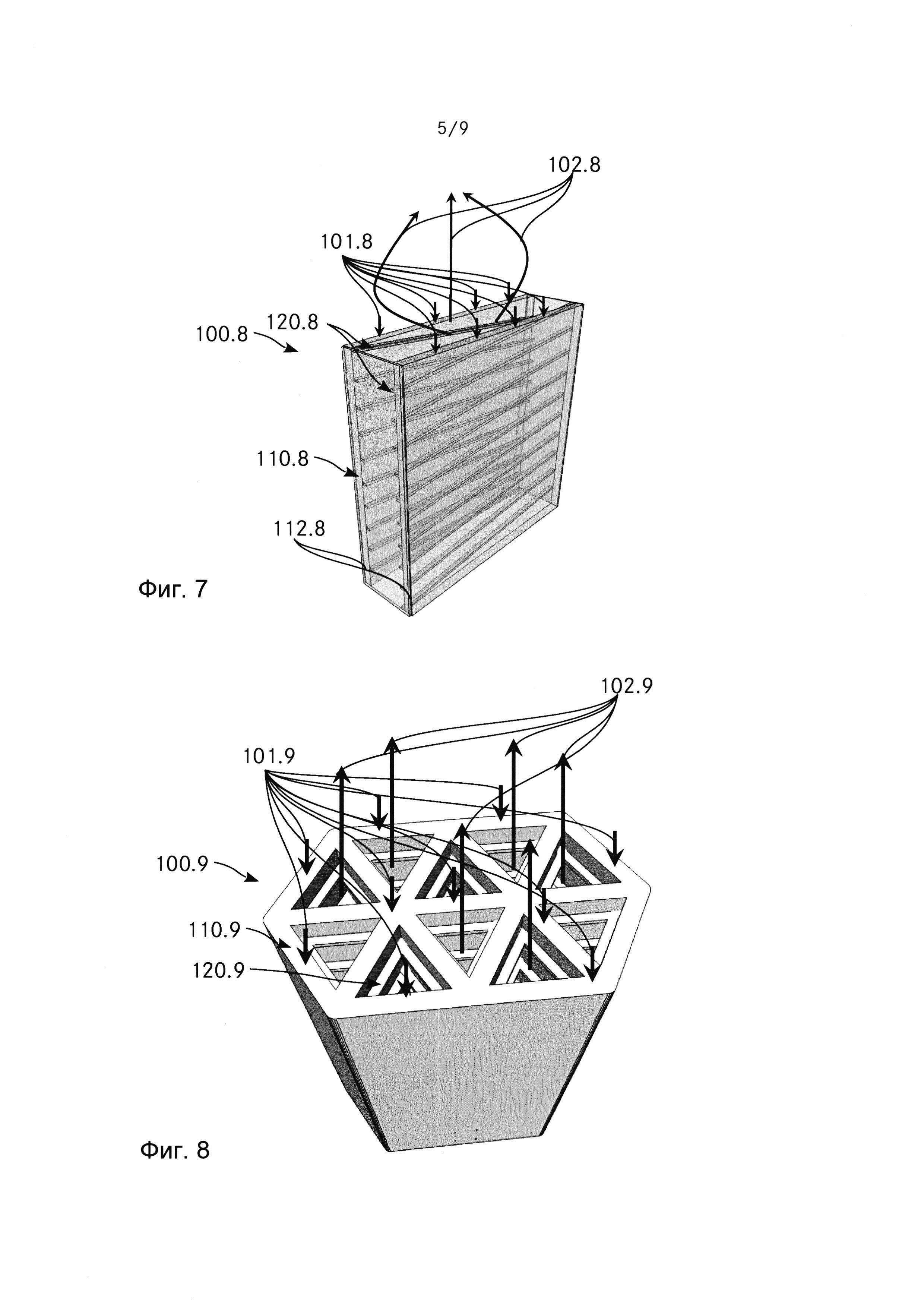

Фиг. 7 схематическое представление восьмого варианта осуществления, выполненного в виде контактора с противотоком с наклонными выступами;

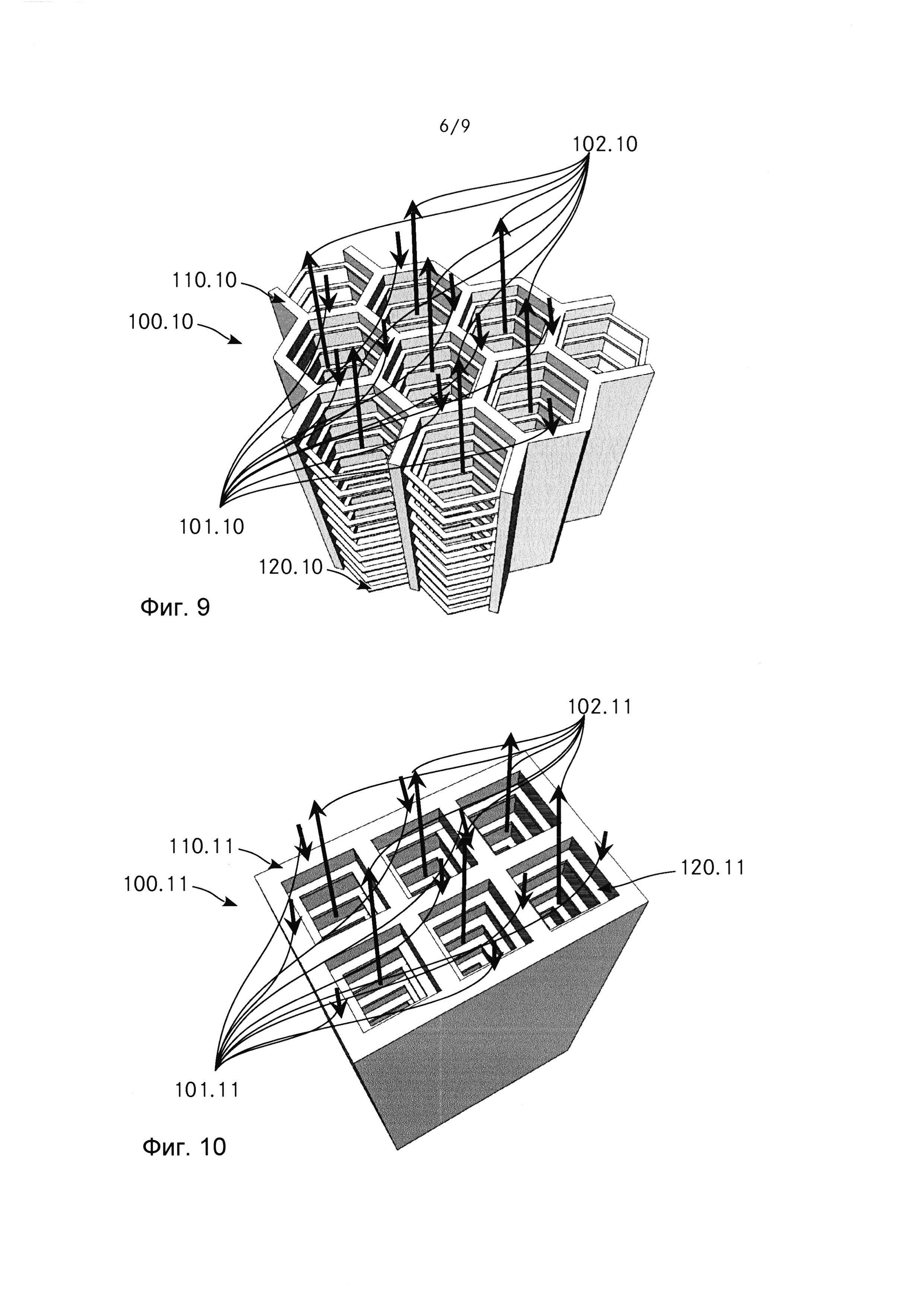

Фиг. 8 схематическое представление первого варианта монолитной структуры с каналами, треугольного сечения;

Фиг. 9 схематическое представление второго варианта монолитной структуры с каналами прямоугольного поперечное сечения;

Фиг. 10 схематическое представление третьего варианта монолитной структуры с каналами шестиугольного сечения;

Фиг. 11а схематическое представление контактора, выполненного из нескольких монолитных структур и содержащего распределитель жидкости и коллектор жидкости;

Фиг. 11b фрагмент контактора, представленного на Фиг. 11а с акцентом на распределитель жидкости;

Фиг. 11с фрагмент контактора, представленного на Фиг. 11а с акцентом на коллектор жидкости;

Фиг. 12 схематическое представление послойной сборки контактора; и

Фиг. 13 схематическое представление особо предпочтительного варианта монолитной структуры, показанной на Фиг. 10, со ступенчатой структурой для протекания первой текучей среды.

По существу, на чертежах одинаковым частям присвоены одни и те же цифровые позиционные обозначения.

Способы осуществления изобретения

На Фиг. 1 показано схематическое представление функционирования контактора 100.0. Контактор 100.0 по существу содержит структуру 110.0 для протекания первой текучей среды и прерыватели потока в виде нескольких выступов 120.0, расположенных параллельно. Выступы 120.0 соединены со структурой 110.0. В области наружной поверхности структуры 110.0 создана контактная зона 104.0 для направления второй текучей среды и обеспечения контакта между первой и второй текучими средами. Структура 110.0 может быть сформирована по-разному, что будет здесь показано на различных примерах. Структура 110.0 может, в частности, состоять из стенок, капилляров, пор, ткани, которые предпочтительно легко смачиваются первой текучей средой.

Выступы 120.0 имеют обращенную к структуре область, которая легко смачивается первой текучей средой. Выступы 120.0, кроме того, имеют обращенную прочь от структуры область, которая плохо смачивается первой текучей средой. При таком подходе первая текучая среда будет удерживаться вдали от области, где в противоположном направлении и с высокой скоростью протекает вторая текучая среда, поскольку в противном случае первая текучая среда может быть здесь утянута второй текучей средой. Вместо различных уровней смачивания могут быть использованы другие свойства выступов, в частности их формы, кромки разрывов и т.д.

Во время работы первая текучая среда, в частности жидкость, проходит через структуру в первом направлении 101.0. Вторая текучая среда, в частности также жидкость или газ, пар и т.д., проходит вдоль граничной поверхности между фазами 104.1, сформированной в контактной зоне 104.0 над несколькими выступами 120.0 во втором направлении 102.0. Граница фаз или граничная поверхность 104.1 между этими двумя текучими средами показана на Фиг. 1 пунктирной линией и имеет изогнутую форму. На Фиг. 1 направления 101.0 и 102.0 противоположны друг другу, что соответствует противотоку. На следующих примерах показаны другие возможные направления потоков двух текучих сред относительно друг друга. В области между выступами 120.0 вторая текучая среда контактирует с первой текучей средой. В этой области две жидкости могут обмениваться энергией или материалом. В этом случае отношение расстояния между соседними выступами к высоте выступов составляет приблизительно 5:2. Следовательно, между выступами 120.0 скорость потока второй текучей среды значительно снижена. Из-за вихрей вторая текучая среда также значительно меняет направление потока между выступами 120.0 по сравнению с направлением потока вне выступов 120.0. Таким образом, в свою очередь, идеальное контактирование между первой и второй текучими средами происходит на свободной поверхности, что в конечном итоге в значительной степени предотвращает затопление.

На Фиг. 2 дано схематическое представление первого варианта контактора 100.1, выполненного в виде контактора с противотоком. Контактор 100.1 по существу состоит из структуры 110.1 и прерывателей потока в виде нескольких выступов 120.1, расположенных параллельно. Структура 110.1 по существу имеет пластинчатую форму и состоит из ткани или вспененного материала с открытыми порами, через которые первая текучая среда может течь в направлении 101.1. Выступы 120.2 соединены со структурой 110.1 и располагаются на равном расстоянии друг от друга. В этом случае отношение расстояния между выступами к высоте выступов составляет приблизительно 5:1. В структуре 110.1 выступы 120.1 расположены с обеих сторон, при этом пары выступов находятся напротив друг друга относительно структуры 110.1. Вторая текучая среда течет в направлении 102.1, по существу, противоположно направлению потока первой текучей среды. Вторая текучая среда течет по стержням с обеих сторон структуры 100.2, поэтому можно обеспечить контакт между двумя текучими средами с обеих сторон.

На Фиг. 3а дано схематическое представление второго варианта контактора 100.2, выполненного в виде контактора с противотоком. Контактор 100.2 по существу состоит из структуры 110.2 и прерывателей потока в виде нескольких выступов 120.2, расположенных параллельно. Структура 110.2, в свою очередь, по существу имеет пластинчатую форму и содержит ряд параллельно расположенных стержней 111.2, между которыми с обеих сторон образованы открытые капилляры. Выступы 120.2 соединены со структурой 110.2. Выступы 120.2 расположены перпендикулярно стержням 111.2. Структура 100.2, в свою очередь, имеет выступы 120.2 с обеих сторон, которые попарно расположены друг напротив друга относительно структуры 100.2. В этом примере отношение расстояния между выступами к высоте выступов составляет приблизительно 6:1. Первая текучая среда течет в направлении 101.2 между стержнями 111.2 через структуру 110.2, а вторая текучая среда проходит под прямым углом к выступам 120.2 и, таким образом, течет параллельно стержням 111.2. Вторая текучая среда течет по стержням с обеих сторон структуры 100.2, поэтому можно обеспечить контакт между двумя текучими средами с обеих сторон.

На Фиг. 3b дано схематическое представление третьего варианта контактора 100.3, выполненного в виде контактора с противотоком. Контактор 100.3 по существу состоит из структуры 110.3 и прерывателей потока в виде нескольких выступов 120.3, расположенных параллельно. В отличие от контактора 100.2, структура 110.3 в этом случае имеет лишь с одной стороны открытые капилляры, которые образованы стержнями 111.3. Хотя первая сторона структуры 100.3 соединена аналогично структуре 100.2 через выступы 120.3, противоположная вторая сторона структуры 100.3 соединена с пластиной 112.3. В этом примере соотношение между расстоянием между выступами и высотой выступов составляет приблизительно 5:1. Таким образом, вторая текучая среда проходит исключительно в направлении 102.3 по первой стороне.

На Фиг. 4 дается схематическое представление четвертого варианта осуществления контактора 100.4, имеющего ступенчатую структуру. Контактор 100.4 по существу состоит из структуры 110.4 и прерывателей потока в виде нескольких выступов 120.4, расположенных параллельно. Структура 110.4 содержит множество продольных ступенчатых элементов 113.4. Они собраны в два слоя. В первом слое элементы 113.4 расположены параллельно на одинаковом расстоянии друг от друга таким образом, что ступени элементов 113.4 обращены друг к другу. Второй слой создан таким же образом. Два слоя теперь расположены так, что стороны ступеней контактируют друг с другом, а элементы 113.4 первого слоя ориентированы приблизительно под прямым углом к элементам 113.4 второго слоя. Расстояние между двумя соседними элементами 113.4 одного слоя составляет приблизительно одну треть от расстояния между двумя соседними выступами 120.4. Выступы 120.4, в свою очередь, расположены по обеим сторонам структуры 110.4, и таким образом два выступа 120.4 противоположны друг другу относительно структуры 110.4. Элементы 113.4 образуют угол приблизительно 45° с выступами 120.4. В этом примере отношение расстояния между выступами к высоте выступов составляет приблизительно 7:1. Первая текучая среда проходит в двух плоскостях структуры в плоскости 101.4. Первая текучая среда проходит в одной плоскости под углом 45° к выступам, а в другой плоскости под углом приблизительно - 45° или 315° соответственно. В среднем первая текучая среда по-прежнему течет в направлении противоположном потоку второй текучей среды. Таким образом, контактор 100.4 является контактором с противотоком.

На Фиг. 5а дано схематическое представление пятого варианта контактора 100.5, выполненного в виде контактора с перекрестной циркуляцией. Контактор 100.5 по существу состоит из структуры 110.5 и прерывателей потока в виде нескольких выступов 120.5, расположенных параллельно. Структура 110.5 построена идентично структуре 110.3, причем несколько параллельных стержней 111.5 расположены на задней стенке 112.5. В этом случае на каждом третьем стержне 111.5 есть выступ 120.5. Однако опытный специалист знает, что каждый второй, каждый четвертый, каждый пятый и т.д. стержень 111.5 может иметь выступ 120.5. В этом примере отношение расстояния между выступами к высоте выступов составляет приблизительно 7:1. В то время как первая текучая среда проходит между стержнями 111.5 в направлении 101.5, вторая текучая среда проходит в направлении 102.5, как под прямым углом к выступам 120.5, так и в направлении 101.5.

На Фиг. 5b дано схематическое представление шестого варианта контактора 100.6, выполненного в виде контактора с перекрестной циркуляцией. Контактор 100.6 по существу состоит из структуры 110.6 и прерывателей потока в виде нескольких выступов 120.6, расположенных параллельно. В этом случае структура 110.6 содержит только пластину 112.6, например, в соответствии с контактором 100.5. Пластина 112.6 может быть выполнена в виде ткани или ровной пластины. Выступы 120.6 расположены на пластине 112.6 параллельно друг другу. В этом примере отношение расстояния между выступами к высоте выступов составляет приблизительно 6:1.

На Фиг. 6 дано схематическое представление седьмого варианта, выполненного в виде теплообменника и содержащего два контактора 100.3 согласно Фиг. 3b. По существу, это еще одна возможность применения контактора согласно Фиг. 3b. Два контактора расположены таким образом, что две пластины 112.7 определяют промежуточное пространство, через которое может течь теплоноситель.

На Фиг. 7 дается схематическое представление восьмого варианта контактора 100.8, выполненного в виде контактора с противотоком с наклонными выступами. Контактор 100.8 по существу состоит из структуры 110.8 и прерывателей потока в виде нескольких выступов 120.8, расположенных параллельно. Структура 110.8 содержит пластину 112.8 с расположенными на ней параллельно выступами, которые наклонены относительно направления потока 101.8 первой текучей среды под углом приблизительно в 5-10°. Структура 100.8 содержит вторую пластину 112.8 с идентично расположенными выступами 120.8. Две пластины 112.8 расположены напротив внешних выступов 120.8 таким образом, что одно направление выступов 120.8 одной пластины 112.8 пересекает одно направление выступов 120.8 второй пластины 112.8. Выступы 120.8 первой и второй пластин 112.8 находятся на расстоянии друг от друга и, таким образом, образуют пространство для потока второй текучей среды. Вторая текучая среда течет в направлении 102.8 и, следовательно, в направлении, противоположном направлению 101.8 первой текучей среды. При такой ориентации выступов 120.8 в потоке второй текучей среды возникает вращательное движение над осью в направлении 102.8, которое подходит для усиления смешивания во второй текучей среде.

Описанные выше контакторы могут быть собраны по модульному принципу таким образом, что образуется большая монолитная конструкция. Приведены три примера монолитной структуры, собранной из множества контакторов в соответствии с приведенным выше описанием.

На Фиг. 8 дано схематическое представление первого варианта монолитной конструкции с каналами треугольного сечения. Монолитная структура 100.1 по существу состоит из структуры 110.9 и прерывателей потока в виде нескольких выступов 120.9, расположенных параллельно. В этом примере структура изготовлена из материала с открытыми порами, который содержит множество параллельных проходящих вдоль направления потока 101.9 первой текучей среды каналов, по которым течет вторая текучая среда навстречу потоку первой текучей среды. В этом примере каналы имеют треугольное поперечное сечение. В каналах выступы 120.9 выступают внутрь каналов, а периферийные выступы расположены на одинаковом расстоянии друг от друга под прямым углом относительно направления потока 101.9.

На Фиг. 9 дано схематическое представление второго варианта монолитной структуры 100.10 с каналами прямоугольного сечения. Монолитную структуру 100.10 собирают по существу идентично монолитной структуре 100.9, при этом каналы имеют шестиугольное сечение и, таким образом, образуют форму сот. В каналах выступы 120.10 выступают внутрь каналов, а периферийные выступы расположены на одинаковом расстоянии друг от друга под прямым углом к направлению потока 101.10.

На Фиг. 10 дано схематическое представление третьего варианта монолитной структуры 100.11 с каналами шестиугольного поперечного сечения. Монолитную структуру 100.11 собирают по существу идентично монолитной структуре 100.9, где каналы имеют прямоугольное сечение. В каналах выступы 120.11 выступают внутрь каналов, а периферийные выступы расположены на одинаковом расстоянии друг от друга под прямым углом к направлению потока 101.11.

Специалистам известно, что каналы монолитных конструкций могут также иметь поверхности различного сечения, например, пятиугольного, круглого, прямоугольного, щелевидного и т.д. сечения.

На Фиг. 11а дано схематическое представление монолитной конструкции 100.12 согласно одной из Фиг. 8-10 или 13, содержащей распределитель жидкости 130.12 и коллектор жидкости 140.12. Распределитель жидкости 130.2 соединен с концом монолитной конструкции 100.12 таким образом, что первая текучая среда, протекающая в направлении 101.12 во впускное отверстие распределителя жидкости 130.12, доходит до монолитной конструкции 100.12 и может проходить через нее. На противоположном конце монолитной конструкции расположен коллектор жидкости 140.12, собираемый так же, как распределитель жидкости 130.12 и расположенный так, что первая текучая среда собирается при выходе из монолитной структуры 100.12 и выходит через дренажную трубу. Распределитель жидкости 130.12 и коллектор жидкости 140.12 имеют множество отверстий, которые сообщаются с описанными ранее каналами монолитных структур 100.12 таким образом, что вторая текучая среда может попадать в каналы через распределитель жидкости 130.12 и может снова отводиться из каналов через коллектор жидкости 140.12.

На Фиг. 11b показан фрагмент контактора 100.12 согласно Фиг. 11а с акцентом на распределитель жидкости 130.12.

На Фиг. 11с показан фрагмент контактора 100.12 согласно Фиг. 11а с акцентом на коллектор жидкости 140.12.

В предпочтительном варианте структура может быть выполнена из оксида алюминия, и потому являться легко смачиваемой, а выступы изготавливают из оксида алюминия с внутренней стороны, т.е. со стороны структуры, и диоксида церия с наружной стороны, и потому наружная сторона выступов является плохо смачиваемой. Специалисту также известны другие подходящие материалы или покрытия, соответственно, из которых может быть изготовлен контактор.

На Фиг. 12 в итоге дано схематическое представление многослойной структуры контактора 1. Контактор 1 имеет ступенчатые элементы 2а, 2b. Первый ступенчатый элемент 2а идет от правого нижнего к верхнему левому краю, а второй ступенчатый элемент 2b тянется от нижнего левого к верхнему правому краю и расположен на уровне за первым ступенчатым элементом 2а. Общее направление потока Т: снизу вверх. Деление на нижнюю/верхнюю часть было выбрано случайным образом, оно служит только для объяснения фигуры и не имеет функциональной связи с контактором 1. Общее направление потока Τ указывает, что жидкость, проходя через контактор 1, сначала контактирует с контактором 1 на нижнем конце, то есть на впускном конце контактора 1 в данном примере, и выходит из указанного контактора на верхнем конце контактора 1, т.е. на выпускном конце 11. Ступенчатые элементы 2а, 2b образованы множеством слоев 2, 2', 2'', 2''', 2'''', 2''''', которые образуют для ступенчатых элементов 2а, 2b общую результирующую ступенчатую структуру. При этом первый слой 2 частично перекрывается вторым слоем 2', который, в свою очередь, частично перекрывается третьим слоем 2''. Степень перекрытия, т.е. доля поверхности ступени первого слоя 2, которая соединяется с долей поверхности второго слоя 2', является постоянной для всего контактора 1 в этом примере. Отдельные слои 2, 2', 2'', 2''', 2'''', 2''''' образуют и ступени первого ступенчатого элемента 2а, и ступени второго ступенчатого элемента 2b. В этом примере степень перекрытия составляет приблизительно 50%, т.е. 50% поверхности слоя, расположенного перпендикулярно направлению основного потока, соединена с соседним слоем. В этом примере толщина слоя, т.е. поверхности, которые располагаются параллельно направлению основного потока Т, соответствует свободной поверхности, не перекрываемой следующим слоем. Наложенные друг на друга части поверхностей слоев образуют смешанную поверхность 5. Смешанная поверхность 5 когезионно соединена в готовом контакторе 1.

На примере ступенчатых элементов 2а, 2b слоя 2'''' это означает, что обе ступени, которые расположены в слое 2'''' или на области поверхности осей расширения X, Y, образуют общий слой. Между ступенями ступенчатых элементов 2а, 2b в слое 2'''' выполнены углубления 12. Ступенчатые элементы 2а, 2b, показанные в примере, сходятся одна к другой и пересекаются под углом 90°, вычисленным относительно предполагаемой средней оси через все края ступеней ступенчатого элемента 2а, 2b.

На Фиг. 13 дано схематическое представление другого контактора или другой монолитной структуры 100.13. Другая монолитная структура 100.13 является особенно предпочтительным вариантом монолитной структуры 100.11, показанной в общем плане на Фиг. 10. Каналы, в которых проходит текучая среда, также имеют прямоугольное сечение. В каналах выступы 120.13 выступают внутрь каналов, а периферийные выступы расположены на одинаковом расстоянии друг от друга под прямым углом к направлению потока 101.13 первой текучей среды или направлению потока второй текучей среды 102.13. С монолитной структурой 100.13 структура 110.13 для направления первой текучей среды формируется как ступенчатая структура, аналогично варианту, показанному на Фиг. 4. Таким образом, монолитную структуру 100.13 формируют в сети из нескольких ступенчатых частичных структурных блоков, расположенных под прямым углом друг к другу и соединенных друг с другом в области периферийных выступов 120.13 через кубовидные соединительные элементы 114.13, которые расположены соответственно в направлениях потока 101.13 или 102.13 или расположены на одинаковом расстоянии друг от друга. Короткие края соединительных элементов 114.13 совпадают с короткими краями периферийных выступов 120.13.

Однако описанные выше варианты следует понимать только как иллюстрации примеров, которые могут быть изменены в рамках основного изобретения.

Контактор 1, представленный на Фиг. 1 также может быть изготовлен в виде совокупности нескольких контакторов, образующих более крупный контактор 1 с большим числом ступенчатых элементов 2а, 2b. Такой элемент может повторяться так часто, как требуется, например, с интервалом А, также с другой базовой ориентацией для создания более крупного контактора 1.

Толщина слоев 2, 2', 2'', 2''', 2'''', 2''''', показанная на фиг.1 в качестве примера, может варьироваться от 30 мкм до 10 мм. В данном примере слои 2, 2', 2'', 2''', 2'''', 2''''' имеют толщину слоя в 500 мкм.

На Фиг. 2 ткань или вспененный материал с открытыми порами также могут быть выполнены в виде упорядоченной капиллярной системы, например, в виде ступенчатых стержней, как показано на Фиг. 4. Материал с открытыми порами и с произвольно выбранной структурой, показанной на Фиг. 8, 9 и 10, также можно заменить упорядоченной структурой с равномерно распределенными капиллярами и/или ступенчатыми стержнями.

Подводя итоги, следует определить, что согласно изобретению предложено устройство, в котором две текучие среды могут контактировать друг с другом особенно эффективным образом, и с помощью которого можно уменьшить риск затопления.

Реферат

Группа изобретений относится к устройству, в частности к контактору, для приведения в контакт по меньшей мере двух потоков текучей среды, и способу обеспечения контакта между текучими средами. Контактор содержит структуру (100.0) для направления первой текучей среды, при этом структура (100.0) содержит контактную зону, не содержащую пор и/или капилляров, имеющих средний диаметр от 200 мкм до 1 мм, и сконструированную для направления второй текучей среды, причем в контактной зоне (100.0) первая текучая среда может контактировать со второй текучей средой. В контактной зоне (100.0) расположен по меньшей мере один прерыватель потока (120.0), предназначенный для прерывания потока второй текучей среды и содержащий по меньшей мере два выступа (120.0), причем отношение расстояния между двумя соседними выступами (120.0) и высоты выступов (120.0) находится в диапазоне от 1 до 10. На первом конце контактора предусмотрен распределитель для распределения первой текучей среды в структуре, а на втором конце противоположном первому концу предусмотрен коллектор для сбора первой текучей среды из структуры. Устройство является компактным, обеспечивает эффективность контакта текучих сред и снижение риска затопления или риска утягивания одной из текучих при интенсивном обмене материалами между текучими средами. 2 н. и 13 з.п. ф-лы, 17 ил.

Комментарии