Массообменный аппарат - RU2647029C1

Код документа: RU2647029C1

Чертежи

Описание

Изобретение относится к массообменным аппаратам для проведения процессов массообмена - дистилляции, ректификации, абсорбции, экстракции, разделение жидких и газовых смесей и др.

В химической, газовой, нефтеперерабатывающей, нефтехимической и других отраслях промышленности широко используются процессы массопередачи, характеризуемые переходом одного или нескольких гетерогенных или гомогенных веществ (растворы жидкостей, газов и др.) из одной фазы в другую. Наиболее часто процессы массообмена используют для разделения гомогенных систем.

К таким процессам относятся перегонка (разделение гомогенных жидких смесей), низкотемпературная сепарация природного газа (удаление из газа воды и низко кипящих компонентов), абсорбция (поглощение газа жидкостью), и др. Массообмен в массообменных аппаратах характеризуется переносом веществ через поверхность раздела соприкасающихся фаз и относится к диффузионным процессам. Известно, что скорость процесса массообмена зависит от свойств разделяемых веществ: вязкости, плотности, величины поверхностного натяжения, а также температуры, давления, величины поверхности контакта фаз, скорости и турбулентности потоков, и др. Известно также, что для массообменных процессов количество переносимого вещества пропорционально площади поверхности раздела фаз и движущей силе. Движущая сила характеризуется степенью отклонения системы от состояния динамического равновесия, выражаемой разностью химических потенциалов распределяемого вещества. Диффундирующее в пределах фазы вещество перемещается от точки с большей концентрацией к точке с меньшей концентрацией (А.Г. Касаткин, Альянс, Москва, 2004 г., с. 383). При изменении температур в процессе массопереноса холодная поверхность обогащается более тяжелым компонентом смеси, а горячая поверхность - более легким компонентом. Большое влияние на скорость процесса массопереноса оказывает толщина слоя (пленки) по одну сторону границы раздела фаз и величина турбулентности потока по другую сторону границы раздела фаз. Чем тоньше толщина пленки и выше турбулентность потока, тем интенсивнее идет процесс массообмена.

В процессах массообмена движение потоков может проходить противотоком, прямотоком и в перекрестном токе фаз. Контакт фаз может осуществляться непрерывно или ступенчато. Непрерывный контакт фаз проводится в насадочных колоннах. В тарельчатых колоннах контакт фаз проводится ступенчато. От взаимного направления движения фаз и вида их контакта зависит величина движущей силы процессов массопередачи. Обычно концентрации фаз изменяются при их движении вдоль поверхности раздела фаз. Соответственно изменяется и движущая сила.

Эффективность работы массообменного аппарата характеризуется степенью извлечения компонента из отдающей фазы, например из газовой смеси или жидкого раствора. Важной характеристикой массообменного аппарата является отношение действительной массы компонента, перешедшего в аппарате из фазы в фазу, к той массе, которая максимально может перейти при достижении равновесия. Эта характеристика называется коэффициентом извлечения или коэффициентом обогащения. Так, например, применение противотока фаз в абсорберах повышает коэффициент извлечения и требует меньший расход поглотителя, чем в прямоточных аппаратах. Однако при значительных расходах поглотителя, когда его концентрация меняется мало, взаимное направление движения фаз перестает существенно влиять на движущую силу. В таких условиях целесообразно применять прямоточные аппараты.

Важным условием эффективной работы массообменных аппаратов является равномерное распределение потоков фаз по поперечному сечению аппарата. Выполнение этого условия обеспечивает оптимальные скорости перемещения потоков фаз и постоянство концентраций по поперечному сечению аппарата. При этом концентрации фаз изменяются только по высоте аппарата. При таком движении потоков фаз движущая сила массопередачи будет максимальной.

Увеличение скорости потоков фаз, как правило, приводит к росту коэффициентов массопередачи и к уменьшению требуемого рабочего объема аппарата, однако при этом следует учитывать, что возрастает гидравлическое сопротивление аппарата. В процессах массообмена, проводимых под избыточным давлением, где повышение гидравлического сопротивления не имеет существенного значения, например при дистилляции, ректификации или абсорбции, скорость потоков фаз принимается максимально возможной. При этом следует не допустить унос капель жидкой фазы с газовой фазой с тарелки на тарелку, отрицательно влияющий на процесс массообмена.

При скорости газа выше 15-40 м/с начинается брызгоунос, при котором жидкость отрывается от поверхности пленки и уносится газом в виде брызг.

Во многих случаях при выборе скорости потоков лимитирующим является наступление «захлебывания», например при противотоке. При увеличении скорости газа снизу вверх сила трения газа о поверхность жидкости увеличивается, при этом увеличивается и толщина пленки. При скорости газа примерно 5-10 м/с устанавливается равновесие между силой тяжести, под действием которой движется пленка, и силой трения у поверхности пленки, тормозящей ее движение. Это приводит к захлебыванию аппарата и резким возрастанием гидравлического сопротивления. Противоточное движение взаимодействующих фаз при скоростях газа выше точки захлебывания невозможно.

При дальнейшем увеличении скорости газа снизу вверх движение пленки жидкости обращается, наступает режим восходящего прямотока газа и жидкости. В массообменных аппаратах пленочного типа при противотоке с нисходящей пленкой, как правило, лимитирующей является скорость газовой фазы, в то время как при прямотоке с восходящей пленкой скорость можно принимать до 30-40 м/сек.

При проведении процесса перегонки в верхней части колонны получают высококипящий продукт, а в нижней части колонны - низкокипящий продукт. Известно, что при увеличении флегмового числа высота аппарата уменьшается, а расход греющего теплоносителя увеличивается. Одновременно увеличивается диаметр аппарата за счет увеличения количества орошаемой жидкости.

Значительные трудности возникают при разделении неустойчивых при повышенных температурах органических соединений. Температура кипения многих высокомолекулярных веществ даже при значительном вакууме остается слишком высокой для того, чтобы их можно было разделить, не опасаясь их разложения. Для ряда смесей необходимо свести к минимуму продолжительность процесса разделения. Трудности также возникают при разделении компонентов с близкими температурами кипения.

Эффективность процесса массообмена зависит от скоростей диффузии в жидкой фазе и от испарения компонента. При этом лимитирующей стадией является стадия диффузии. Известно, что скорость диффузии может быть увеличена путем увеличения скорости движения и турбулизации потоков фаз, а также с уменьшением толщины слоя жидкой фазы.

Для проведения процессов массообмена наибольшее применение в промышленности нашли насадочные и тарельчатые колонны, а также аппараты пленочного типа. Для насадочных колонн используются насадки разных типов и размеров - кольца Рашига, кольца Паля, Седла Берля, седла Инталлокс, хордовые насадки и др. Насадки изготавливаются из керамики, фарфора, металла, пластмассы и др. В тарельчатых колоннах используются разнообразные конструкции тарелок - ситчатые, колпачковые, клапанные, S-образные, решетчатые и др. Пленочные аппараты применяют трубчатого или пластинчатого типа, противоточные или прямоточные с нисходящей или восходящей пленкой.

Недостатком известных конструкций массообменных аппаратов являются: ограниченная площадь поверхности контакта фаз даже при больших габаритных размерах аппаратов; неравномерное распределение потоков жидкой и газовой фаз по сечению аппарата, при этом чем больше диаметр аппарата, тем неравномернее распределение потоков; малая скорость перемещения потоков фаз по поперечному сечению аппарата и относительно друг друга; большая толщина слоя жидкой фазы на границе раздела фаз и недостаточная турбулентность потока газовой фазы, что приводит к низкой скорости диффузии и, как следствие, к низкой скорости массообмена. Кроме того, традиционно применяемые массообменные аппараты отличаются трудностью поддержания оптимальной температуры по высоте аппарата и большим потреблением тепловой энергии, а также трудностью разделения неустойчивых при повышенных температурах органических соединений и компонентов с близкими температурами кипения.

Известен аппарат для проведения теплообменник и диффузионных процессов радиально-спирального типа по патенту RU №2075020 от 30.05.1995 г., кл. 165-147, 1945., опубл. 10.03.97 бюл. №7, содержащий цилиндрический корпус с патрубками для ввода и вывода реагента и теплоносителя, блоки теплообменных элементов, вертикально установленные внутри корпуса последовательно один за другим.

Теплообменные поверхности блоков сформированы из теплообменных элементов, представляющих собой попарно сваренные по контуру гладкие или гофрированные спиралеобразные стенки, образующие внутренний спиралеобразный щелевой канал (внутренняя полость). Теплообменные элементы устанавливаются таким образом, что между ними образуется наружный спиралеобразный щелевой канал (наружная полость). Теплообменные элементы спиралеобразной формы плотно прилегают друг к другу, образуя при этом блок теплообменных элементов. Блоки теплообменных элементов устанавливаются друг на друга, формируя при этом необходимую теплообменную поверхность.

Внутренние спиралеобразные полости теплообменных элементов сообщаются с коллекторами входа и выхода одного теплоносителя, наружные спиралеобразные полости теплообменных элементов сообщаются с коллекторами входа и выхода другого теплоносителя. Коллекторы входа и выхода соединены с соответствующими патрубками подвода и отвода теплоносителей.

Наряду с проведением процесса теплообмена конструкция аппарата также предназначена для использования при проведении диффузионных процессов, например, таких как абсорбция, десорбция газов и паров, перегонка жидкостей и др.

Во внутренние полости спиралеобразных теплообменных элементов подается теплоноситель, который подводит или отводит теплоту для проведения процесса массообмена. Процесс массообмена осуществляется на стекающей сверху вниз по наружной теплообменной поверхности элементов пленки жидкости. Интенсификация диффузионного процесса осуществляется за счет развитой обогреваемой или охлаждаемой поверхности контакта фаз, в условиях стекающей по ней пленки жидкости, что создает благоприятные условия для максимальной скорости массопередачи, переноса одной фазы в другую. В конструкции аппарата также предусмотрено распределительное устройство для равномерного распределения жидкости по обогреваемой или охлаждаемой поверхности тепломассообменных блоков.

Недостатком рассматриваемого тепломассообменного аппарата является то, что при принятом противотоке газа и нисходящей пленкой жидкости скорость газовой фазы ограничена. При определенных скоростях газа наступает режим захлебывания, при котором увеличивается толщина стекающей пленки и резко возрастает гидравлическое сопротивление.

Ограничение скорости газа и увеличение толщины стекающей пленки приводит к снижению скорости диффузии и ухудшению процесса массообмена. Низкие скорости газа также приводят к увеличению массогабаритных характеристик аппарата.

Известен также теплообменный аппарат радиально-спирального типа со встроенным в нижней части сепаратором («Использование теплообменных аппаратов конструкции «ФАСТ ИНЖИНИРИНГ»® для охлаждения сжатого газа в компрессорных установках» Астановский Д.Л., Астановский Л.З., Бурданов А.В, Вертелецкий П.В., Шляхов С.Б. // Компрессорная техника и пневматика 2007 г. №2. С.С. 6-9.). Такая конструкция аппарата позволяет компоновать в одном корпусе теплообменные блоки и сепаратор.

Наиболее близким к изобретению является выбранный в качестве прототипа массообменный аппарат (абсорбер) с восходящим движением пленки, который состоит из труб, закрепленных в трубных решетках. Газ из нижней камеры аппарата проходит через патрубки, установленные соосно с трубами, закрепленными в трубных решетках. Абсорбент поступает в трубы из камеры жидкости, расположенной между решеткой, на которой закреплены патрубки и трубной решеткой, через щели между патрубками и трубами. Движущийся с достаточно большой скоростью газ увлекает жидкую пленку в направлении своего движения (снизу вверх), т.е. аппарат работает в режиме восходящего прямотока. По выходе из труб жидкость сливается на верхнюю трубную решетку и выводится из абсорбера. Для отвода тепла абсорбции по межтрубному пространству пропускают охлаждающий агент. Для увеличения степени извлечения применяют абсорберы такого типа, состоящие из двух или более ступеней, каждая из которых работает по принципу прямотока, в то время как в аппарате в целом газ и жидкость движутся противотоком друг к другу. В аппаратах с восходящим движением пленки вследствие больших скоростей газового потока (до 30-40 м/с) достигаются высокие значения коэффициентов массопередачи (А.Г. Касаткин, Альянс, Москва, 2004 г. с. 443).

Недостатком рассматриваемого массообменного аппарата является то, что в аппаратах такого типа из-за больших скоростей газового потока возникает большое гидравлическое сопротивление, большой брызгоунос, неравномерное распределение потоков газа и жидкости по трубам. При уменьшении скорости газа увеличивается толщина восходящей пленки и снижается эффективность массопередачи. Кроме того, такая конструкция массообменных аппаратов имеет ограничения по производительности из-за ограничения площади поперечного сечения трубок и ограничения по отводу теплоты, связанной с ограниченной площадью теплообменной поверхности трубок.

Задачей настоящего изобретения является создание высокоэффективного энергосберегающего массообменного аппарата для проведения процессов разделения многокомпонентных газовых или жидких гомогенных смесей, абсорбции и других процессов массообмена.

Задачей настоящего изобретения также является создание массообменного аппарата, который обеспечивал бы высокие значения коэффициентов массопередачи, низкое гидравлическое сопротивление, развитую поверхность контакта газа и жидкости, равномерное распределение газовой и жидкой фаз по поперечному сечению массообменного аппарата и поддержание оптимальной температуры пленки жидкости на границе раздела фаз по всей высоте аппарата.

Задачей настоящего изобретения также является создание массообменного аппарата, с уменьшенными массогабаритными характеристиками.

Задачей настоящего изобретения также является создание массообменного аппарата, позволяющего разделять неустойчивые при повышенных температурах органические соединения, а также разделять компоненты с близкими температурами кипения.

Для решения поставленных задач предлагается конструкция массообменного аппарата, включающая корпус аппарата, в котором вдоль его продольной оси вертикально установлены два или несколько друг за другом тепломассообменные блоки, каждый блок сформирован из элементов, представляющих собой попарно сваренные по верхним и нижним торцам гофрированные или плоские спиралеобразные стенки, а элементы сварены между собой по боковым торцам и прилегают друг к другу, образуя внутренние спиралеобразные щелевые каналы для прохода одной среды в радиально-спиральном направлении и наружные спиралеобразные щелевые каналы для прохода другой среды в направлении вдоль оси аппарата, каждый блок имеет изолированные друг от друга внутреннюю и наружную полости, при этом внутренняя полость для прохода теплоносителя в радиально-спиральном направлении ограничена цилиндрическим корпусом аппарата, коаксиально установленной вдоль оси аппарата цилиндрической обечайкой, торцевыми кольцеобразными перегородками и включает внутренние спиралеобразные щелевые каналы, соединенные с патрубками входа и выхода теплоносителя, а наружная полость для прохода массообменных сред в направлении вдоль оси аппарата ограничена цилиндрическим корпусом аппарата, перегородками, установленными горизонтально между смежными блоками по высоте аппарата, и включает наружные спиралеобразные щелевые каналы, соединенные с верхней и нижней частью наружной полости, при этом в нижней части наружной полости каждого блока установлен сепаратор и каплеотбойник для отделения газа от жидкости, выходящих из наружных спиралеобразных щелевых каналов, а в верхней части наружной полости каждого блока установлено распределительное устройство для равномерного распределения стекающей вниз жидкости по поверхностям спиралеобразных стенок наружных спиралеобразных щелевых каналов, кроме того, дополнительно нижняя часть наружной полости каждого блока соединена каналом с верхней частью наружной полости выше установленного смежного блока для прохода газа в верхнюю часть наружной полости выше установленного смежного блока, а нижняя часть наружной полости каждого выше установленного блока соединена патрубками с верхней частью наружной полости смежного ниже установленного блока для перетока жидкости на распределительное устройство ниже установленного блока, нижняя часть наружной полости каждого блока соединена с патрубком вывода части жидкости (фракции) из аппарата.

Такое конструктивное выполнение аппарата решает поставленные выше задачи настоящего изобретения.

Высокая эффективность работы массообменного аппарата для проведения процессов разделения многокомпонентных газообразных или жидких гомогенных смесей, абсорбции и других процессов массообмена достигается за счет обеспечения перемещения жидкой и газовой фазы прямотоком сверху вниз через щелевые каналы наружной полости каждого блока. В то же время обеспечивается противоток жидкой и газовой фаз по массообменным блокам аппарата в целом. При этом жидкая фаза перемещается в виде пленки по гофрированной поверхности стенок спиралеобразных щелевых каналов наружной полости, проходя последовательно от верхнего блока до нижнего блока сверху вниз. Газовая фаза перемещается последовательно с нижнего блока до верхнего блока, при этом проходит через щелевые каналы наружной полости каждого блока сверху вниз, и в то же время проходит последовательно блоки снизу вверх. После нисходящего прохождения щелевых каналов наружной полости каждого блока газовая и жидкая фазы разделяются в сепараторе, установленном в нижней части наружной полости каждого блока. Жидкость по патрубку, соединяющему смежные блоки, перетекает с нижней части наружной полости выше установленного блока на распределительное устройство ниже установленного блока, а газ, пройдя каплеотбойник для предотвращения уноса капель жидкости с газовой фазой после сепаратора, направляется в верхнюю часть наружной полости выше установленного смежного блока. Конструкция тепломассообменных блоков со спиралеобразными щелевыми каналами обеспечивает развитую поверхность стенок, по которым сверху вниз стекает в виде пленки жидкая фаза, а газовая фаза проходит также сверху вниз по щелевым каналам наружной полости. Применение прямотока в каждом блоке и противотока перемещения фаз по блокам массообменного аппарата, например в абсорбере, повышает движущую силу процессов массопередачи и коэффициент извлечения, сокращает расход поглотителя.

Принятый в конструкции аппарата режим нисходящего прямотока в каждом тепломассообменном блоке снимает ограничения по скорости перемещения газа и жидкости в щелевом канале, что позволяет минимизировать толщину нисходящей пленки и повысить скорость газа, создавая при этом оптимальные условия процесса массопередачи. Известно, что при одинаковых скоростях газа гидравлическое сопротивление нисходящего потока ниже, чем для восходящего потока. В зависимости от требуемых конкретных условий процесса скорость газа может быть принята до 15-30 и даже 40 м/с. Увеличение скорости движения и турбулизации потоков фаз, а также уменьшение толщины стекающей пленки жидкой фазы увеличивает скорость диффузии в жидкой фазе и повышает эффективность процесса массообмена. Кроме того, увеличение скорости потоков фаз приводит к росту коэффициентов массопередачи и к уменьшению требуемого рабочего объема аппарата. Турбулизация газовой и жидкой фаз обеспечивается высокой скоростью перемещения потоков, а также рифленой формой стенок, образующих щелевые каналы, непрерывно меняющие направление потоков. Рифление стенок может быть выполнено в виде елки. Таким образом, при повышении интенсивности массообмена одновременно решается задача уменьшения гидравлического сопротивления аппарата и уменьшения его габаритных размеров. Скорость потоков выбирается из условий допустимого гидравлического и аэродинамического сопротивления.

Конструкция применяемых тепломассообменных блоков с радиально-спиральными стенками в поперечном сечении и оптимальные скорости перемещения потоков фаз обеспечивает равномерное распределение потоков фаз по поперечному сечению аппарата и постоянство концентраций по сечению аппарата. При этом концентрации фаз изменяются только по высоте аппарата. При принятом в конструкции аппарата нисходящем перемещении потоков фаз движущая сила массопередачи будет максимальной.

Высокие скорости газовой и жидкой фаз и максимальная движущая сила массопередачи сокращает время процесса массообмена и обеспечивает возможность разделения неустойчивых при повышенных температурах органических соединений, а также разделять компоненты с близкими температурами кипения.

Конструктивное выполнение тепломассообменных блоков аппарата с развитой рифленой поверхностью спиралеобразных стенок создает условия для поддержания требуемой оптимальной температуры стекающей вниз жидкой фазы, путем подачи во внутреннюю полость теплоносителя для отвода или подвода теплоты. Это позволяет поддерживать оптимальную температуру стекающей по стенке пленки жидкости каждого блока в отдельности по всей высоте аппарата. Такое техническое решение позволяет экономить подводимую к тепломассообменным блокам теплоту и обеспечивает возможность использовать при этом разные теплоносители, в том числе теплоту продуктов, выводимых из аппарата.

Конструктивное выполнение массообменного аппарата позволяет при необходимости выводить из аппарата продукты разделения многокомпонентных смесей, например нефти, после каждого блока. При этом подача исходного сырья может быть выполнена на распределительное устройство любого блока. При использовании аппарата в качестве абсорбера абсорбент может подаваться в верхнюю полость верхнего блока, а газ - противотоком направляется снизу вверх, проходя последовательно через каждый блок сверху вниз.

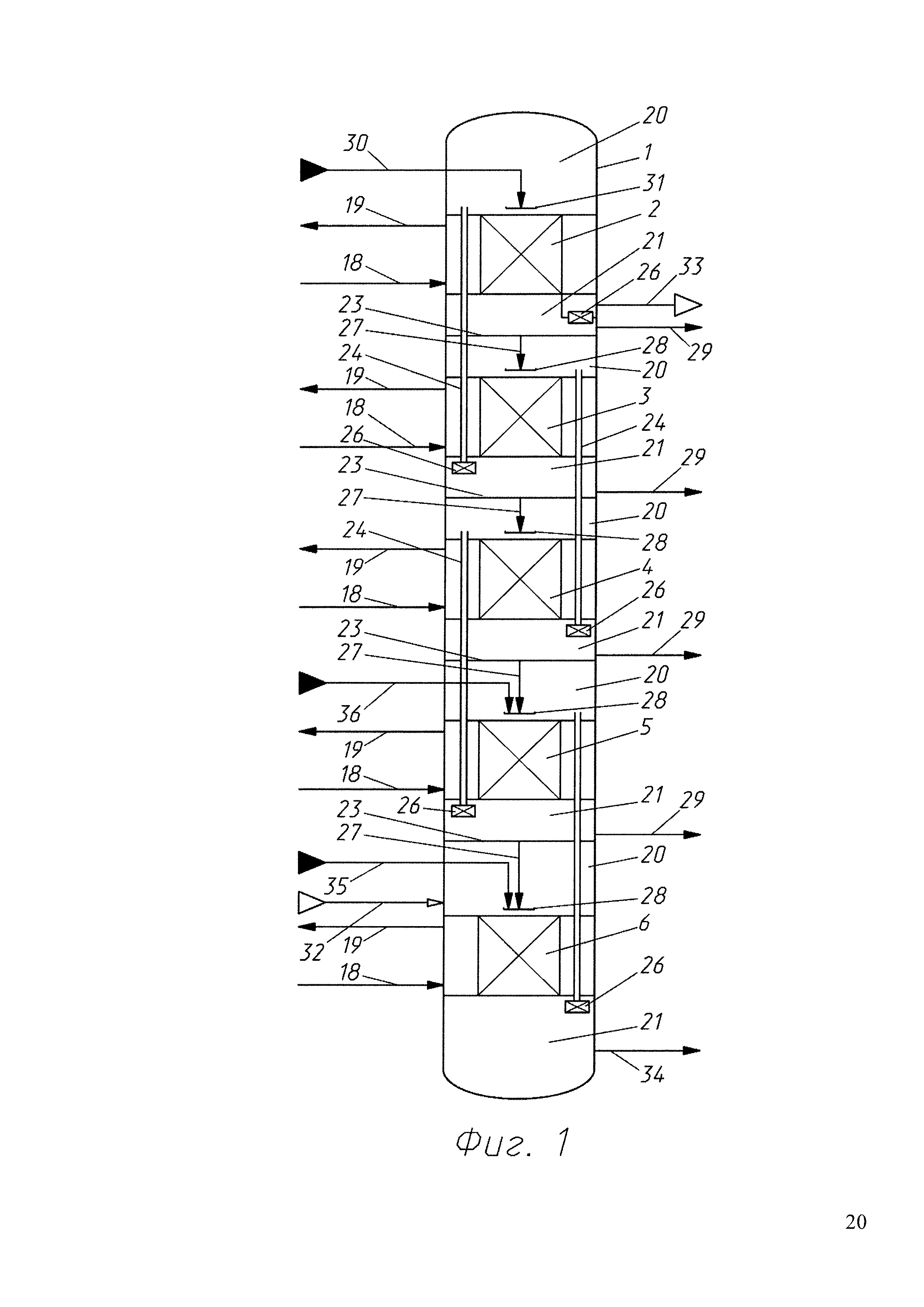

В дальнейшем изобретение поясняется конкретным примером его выполнения и прилагаемыми чертежами фиг. 1, 2 и 3 на которых схематично изображены:

на фиг. 1 - массообменный аппарат с размещенными в нем тепломассообменными блоками,

на фиг. 2 - продольный разрез тепломассообменного блока,

на фиг. 3 - поперечное сечение тепломассообменного блока.

В цилиндрическом корпусе 1 массообменного аппарата, вдоль его продольной оси вертикально установлены два или несколько друг за другом тепломассообменные блоки 2-6. Каждый блок сформирован из спиралеобразных элементов 7 в виде попарно сваренных по верхнему и нижнему торцам 8 и 9 гофрированных спиралеобразных стенок 10 и 11, прилегающих друг к другу и образующих внутренние спиралеобразные щелевые каналы 12 для прохода одной среды в радиально-спиральном направлении и наружные спиралеобразные щелевые каналы 13 для прохода другой среды в направлении вдоль оси аппарата. В сечении, перпендикулярном оси аппарата, спиралеобразные элементы 7, формирующие теплообменную поверхность, имеют форму спирали Архимеда. Каждый блок имеет изолированные друг от друга внутреннюю и наружную полости. Внутренняя полость 17 ограничена цилиндрическим корпусом аппарата 1, коаксиально установленной вдоль оси аппарата цилиндрической обечайкой 14, торцевыми кольцеобразными перегородками 15 и 16, и включает внутренние спиралеобразные щелевые каналы 12 и соединена с патрубками входа 18 и выхода 19 теплоносителя. Наружная полость 22 ограничена цилиндрическим корпусом аппарата 1, перегородками 23, установленными горизонтально между смежными блоками по высоте аппарата и включает наружные спиралеобразные щелевые каналы 13. Верхняя 20 и нижняя 21 части наружной полости каждого блока соединены с наружными спиралеобразными щелевыми каналами 13. Верхняя часть 20 наружной полости 22 каждого блока соединена каналом 24 с нижней частью 21 наружной полости 22 ниже установленного смежного блока. В нижней части наружной полости каждого блока установлен сепаратор 25 для отделения газа от жидкости выходящих из наружных спиралеобразных щелевых каналов 13, при этом газ после отделения от жидкости проходит сетчатый каплеотбойник 26 и по каналу 24 поступает в верхнюю часть выше установленного смежного блока. В верхней части наружной полости каждого блока аппарата установлено распределительное устройство 28 для равномерного распределения стекающей вниз жидкости по поверхностям спиралеобразных стенок 10 и 11 наружных спиралеобразных щелевых каналов 13. Патрубком 27 нижняя часть наружной полости блоков 2, 3, 4 и 5 соединена с верхней частью наружной полости смежных ниже установленных блоков, соответственно 3, 4, 5 и 6, для перетока жидкости на распределительное устройство 28 ниже установленного блока. Нижняя часть наружной полости каждого блока соединена с патрубком 29 для возможности, при необходимости, вывода части жидкости (фракции) из аппарата. При использовании массообменного аппарата для разделения многокомпонентных смесей верхняя часть наружной полости верхнего блока аппарата при необходимости может быть соединена с патрубком 30 для подачи флегмы на распределительное устройство 31 для равномерного распределения стекающей вниз жидкости по поверхностям спиралеобразных стенок 10 и 11 наружных спиралеобразных щелевых каналов 13. При использовании массообменного аппарата в качестве абсорбера газ подается через патрубок 32, соединенный с верхней частью наружной полости 20 нижнего блока 6, проходит последовательно через спиралеобразные наружные каналы 13 блоков 6, 5, 4, 3, 2 и выводится из аппарата через патрубок 33, соединенный с нижней частью наружной полости 21 верхнего блока 2. При этом абсорбент подается через патрубок 30, проходит последовательно спиралеобразные наружные каналы 13 блоков 2, 3, 4, 5, 6 и выводится из аппарата через патрубок 34, соединенный с нижней частью наружной полости 21 нижнего блока 6. При разделении многокомпонентых смесей разделяемое сырье подается, например, через патрубок 35 или патрубок 36 на распределительное устройство 28 соответственно блоков 6 или 5, а продукты разделения выводятся через патрубки 29. Кубовый остаток выводится через патрубок 34 из нижней части наружной полости 21 блока 6. При проведении процесса абсорбции или разделения многокомпонентных смесей или другого массообменного процесса оптимальная температура спиралеобразных стенок 10 и 11 наружных спиралеобразных щелевых каналов 13 каждого блока поддерживается подачей теплоносителя через патрубки 18 и вывод его через патрубки 19, соединенные с внутренней полостью соответственно каждого блока.

Реферат

Изобретение относится к массообменным аппаратам и предназначено для проведения процессов массообмена - дистилляции, ректификации, абсорбции, разделения жидких и газовых смесей и др. В цилиндрическом корпусе аппарата вдоль его продольной оси вертикально установлены два или несколько друг за другом массообменные блоки. Каждый блок сформирован из спиралеобразных элементов, представляющих собой попарно сваренные по верхним и нижним торцам гофрированные или плоские спиралеобразные стенки, а спиралеобразные элементы сварены между собой по боковым торцам и прилегают друг к другу, образуя аксиальные и радиально-спиральные щелевые каналы, образующие изолированные друг от друга внутреннюю и наружную полости. Внутренняя полость для прохода теплоносителя в радиально-спиральном направлении ограничена цилиндрическим корпусом аппарата, коаксиально установленной вдоль оси аппарата цилиндрической обечайкой, торцевыми кольцеобразными перегородками и включает внутренние спиралеобразные щелевые каналы, соединенные с патрубками входа и выхода теплоносителя. Наружная полость каждого блока для прохода массообменных сред в направлении вдоль оси аппарата ограничена цилиндрическим корпусом аппарата, перегородками, установленными горизонтально между смежными блоками по высоте аппарата, и включает наружные спиралеобразные щелевые каналы, соединенные с верхней и нижней частями наружной полости. В нижней части наружной полости каждого блока установлен сепаратор и каплеотбойник для отделения газа от жидкости, выходящих из наружных спиралеобразных щелевых каналов. Нижняя часть наружной полости каждого блока соединена каналом с верхней частью наружной полости выше установленного смежного блока для прохода газа из нижней части наружной полости ниже установленного блока в верхнюю часть наружной полости выше установленного смежного блока. Нижняя часть наружной полости каждого выше установленного блока соединена патрубками с верхней частью наружной полости смежного ниже установленного блока для перетока жидкости на распределительное устройство ниже установленного блока. Кроме того, нижняя часть наружной полости каждого блока соединена с патрубком вывода части жидкости - фракции из аппарата. Технический результат - обеспечение возможности проведения процессов массообмена при оптимальных условиях, уменьшение массогабаритных характеристик и сокращение потребления энергии. 5 з.п. ф-лы, 3 ил.

Комментарии