Молотковая система для вала соломоизмельчителя с крепежным отверстием в консоли и вал соломоизмельчителя - RU2697083C1

Код документа: RU2697083C1

Чертежи

Описание

Настоящее изобретение касается молотковой системы для вала соломоизмельчителя с крепежным отверстием в консоли, в частности, для сельскохозяйственных уборочных машин, которое включает в себя стержневой элемент, который выполнен с возможностью прохождения сквозь крепежное отверстие консоли, и предохраняющий от проворачивания элемент, посредством которого стержневой элемент может опираться на консоль с предотвращением проворачивания. Первый крепежный элемент соединен с первым свободным концевым участком стержневого элемента. Первый молоток и первый диск, соответственно, посажены отверстием на стержневой элемент, причем первый диск расположен между первым крепежным элементом и первым молотком. Кроме того, изобретение касается вала соломоизмельчителя с подобной молотковой системой.

Валы соломоизмельчителя, среди прочего, используются в сельскохозяйственных уборочных машинах, чтобы получающуюся в процессе уборки солому в мелко порезанной форме распределять в виде органического удобрения плоскостно на поле. При этом вал соломоизмелчителя наряду с измельчением соломы также принимает на себя в значительной степени функцию равномерного распределения соломы по ширине захвата посредством создания воздушного потока в радиальном и аксиальном направлении. Измельчение соломы достигается посредством закрепленных на валу соломоизмельчителя молотков, которые могут быть оснащены режущими кромками и вращаются через неподвижную ответную структуру, которая также может иметь режущие кромки. Для этого молотки могут быть или качательно установлены, причем они во время эксплуатации при вращении вала соломоизмельчителя ориентируются стоя радиально наружу, или же жестко установлены. Молотковая система служит для того, чтобы обеспечить возможность закрепления молотков на консоли вала соломоизмельчителя, который имеет крепежное отверстие, и одновременно позволяет демонтаж для замены изнашиваемых частей. Поворот или замена молотков требуется в случае непредвиденных повреждений, например, инородными телами в измельчаемом продукте, и регулярно приблизительно каждые 200 часов эксплуатации, так как режущие кромки тупятся с увеличивающимся сроком службы и, тем самым, при ухудшающемся качестве измельчения возрастает расходуемая мощность вала соломоизмельчителя. Для замены молотков всего вала соломоизмельчителя закладывается, как правило, четыре часа.

Из US 6,829,879 В2 известна молотковая система названного в начале типа. Стержневой элемент и защищающий от проворачивания элемент соединены между собой и защищают консоль от проворота. Для этого защищающий от проворачивания элемент одной своей частью направляется через крепежное отверстие в консоли. Эта часть выполнена ответно крепежному отверстию консоли, причем форма крепежного отверстия отличается от круглой формы, в частности, имеет овальную или прямоугольную форму. Недостатком этой молотковой системы является то, что крепежное отверстие консоли определяется производителем уборочной машины и выполнено по меньшей мере кругообразно. Таким образом, предложенная молотковая система обычно не пригодна для переоснащения. Другой недостаток заключается в том, что оба молотка не могут демонтироваться независимо друг от друга, так что оператор должен одновременно манипулировать как инструментом, так и множеством монтажных частей.

В ЕР 1 757 183 В1 описана другая молотковая система, которая включает в себя жестко соединенный с консолью палец, который в смонтированном состоянии слева и справа консоли имеет два свободных конца, на которых установлено с возможностью вращения по одному измельчающему ножу. Измельчающие ножи фиксируются каждый через кругообразный диск на пальце (стержне), причем каждый диск соответственно посредством резьбового соединения разъемно соединен с пальцем (стержнем). Недостатком этой молотковой системы является то, что палец, как правило, должен запрессовываться в консоль, так что переоснащение и также демонтаж описанной молотковой системы может осуществляться лишь со значительными затратами.

Таким образом, задача настоящего изобретения состоит в том, чтобы предоставить молотковую систему и вал соломоизмельчителя с молотковой системой, которые позволяют простой демонтаж всех частей молотковой системы.

Для решения этой задачи предлагается соответствующая изобретению молотковая система для вала соломоизмельчителя с крепежным отверстием в консоли, включающая в себя стержневой элемент, который выполнен с возможностью прохождения через крепежное отверстие консоли, предохраняющий от проворачивания элемент, посредством которого стержневой элемент может опираться на консоль для противодействия проворачиванию, первый молоток, который имеет отверстие и этим отверстием насажен не стержневой элемент, первый крепежный элемент, который соединен с первым свободным концевым участком стержневого элемента, и первый диск с отверстием, которым первый диск насажен на стержневой элемент, так что первый диск расположен между первым крепежным элементом и первым молотком, причем первый диск выполнен радиально прорезанным и стержневой элемент напряжен первым крепежным элементом в аксиальном направлении относительно продольной оси стержневого элемента и наименьшая, коаксиальная с продольной осью пальцевого элемента, цилиндрическая огибающая первого крепежного элемента имеет меньший радиус, чем отверстие первого молотка.

Преимущество соответствующей изобретению молотковой системы состоит в том, что молотковая система может демонтироваться пользователем одной рукой. Так как стержневой элемент соединен без возможности поворота с консолью, то для ослабления первого крепежного элемента требуется только один инструмент. В одном возможном варианте осуществления первый свободный концевой участок стержневого элемента по меньшей мере частично имеет первую резьбу. Первый крепежный элемент выполнен в виде гайки, в частности, в виде самофиксирующейся гайки, которая может ослабляться и затягиваться посредством обычного гаечного ключа. Как только первый крепежный элемент ослабиться настолько, что между первым крепежным элементом, первым диском и стержневым элементом больше не имеется никакого напряжения (натяга), первый радиально прорезанный диск может сниматься в радиальном направлении со стержневого элемента. Вследствие этого первый молоток аксиально освобождается и может полностью стягиваться с стержневого элемента, так как самая малая, коаксиальная с продольной осью стержневого элемента цилиндрическая огибающая первого крепежного элемента имеет меньший радиус, чем отверстие первого молотка.

Прорезанный диск включает в себя отверстие, которое наряду с круглой также может иметь любую другую форму, которая позволяет насаживать прорезанный диск на стержневой элемент, например, многоугольную форму. Величина отверстия выбрана так, что в смонтированном состоянии молотковой системы первый крепежный элемент не может смещаться сквозь нее в аксиальном направлении. Далее, радиально прорезанный диск имеет проходящую от отверстия до края диска прорезь (щель), ширина которой в любом месте больше, чем диаметр частичной области стержневого элемента, на которой сидит диск в смонтированном состоянии. При этом, прорезь следует воображаемой средней линии, которая проходит от средней точки отверстия диска до края диска либо прямо, либо изогнуто, например, дугообразно или S-образно.

Длина первого свободного концевого участка выбрана так, что первый крепежный элемент в ослабленном состоянии по-прежнему соединен со стержневым элементом и поэтому не должен отдельно храниться во время демонтажа. Это имеет преимущество незначительной опасности потери первого крепежного элемента.

То, что стержневой элемент может проводиться через крепежное отверстие консоли и опираться на консоль предотвращая проворачивание, означает, что в смонтированном состоянии молотковой системы на консоли стержневой элемент проведен через крепежное отверстие консоли и по меньшей мере опосредованно опирается на консоль для предотвращения проворачивания. Напротив, в не смонтированном состоянии молотковой системы на консоли стержневой элемент не проходит через крепежное отверстие консоли и не опирается на консоль для предотвращения проворачивания.

Первый молоток может иметь прямую форму или изгибающуюся, соответственно, скрученную форму, посредством которой, в частности, может создаваться аксиальная компонента получающегося воздушного потока. Первый молоток на одной или обеих его сторонах может быть снабжен режущими кромками или не иметь никаких режущих кромок, в частности, если предусмотрены контрножи, мимо которых проходят молотки. Первый молоток может быть изготовлен из металлического материала, керамического материла, полимера или полимерного композитного материала. Если молоток изготовлен из металлического материала, то одна сторона ножа может быть сильнее закалена, чем другая, так что режущие кромки само подтачиваются до максимально допустимого износа.

В соответствующей изобретению молотковой системе стержневой элемент посредством предохраняющего от проворачивания элемента опирается на консоль для предотвращения проворачивания. Для этого, в одном возможном варианте осуществления предохраняющий от проворачивания элемент имеет опорную поверхность, которая в смонтированном состоянии опирается на консоль вала соломоизмельчителя в окружном направлении относительно продольной оси стержневого элемента. Для этого в одном возможном исполнении стержневой элемент может быть выполнен за одно целое с предохраняющим от проворачивания элементом. Консоли валов соломоизмельчителя часто имеют в поперечном сечении в значительной степени трапецеидальную форму, которая располагаясь радиально снаружи относительно соответствующей оси вращения валов соломоизмельчителя ограничена прямой контактной поверхностью. Но также возможна любая другая форма консоли с контактной поверхностью, в частности, контактная поверхность может иметь кривизну. Опорная поверхность предохраняющего от проворачивания элемента может быть ответной контактной поверхности консоли, но по меньшей мере так, что в смонтированном состоянии имеется геометрическое замыкание между предохраняющим от проворачивания элементом и консолью и таким образом предохраняющий от проворачивания элемент является неповоротным относительно продольной оси стержневого элемента. При этом является несущественным, должен ли вначале преодолеваться зазор, который обусловлен, например, допусками или отклонениями формы между предохраняющим от проворачивания элементом и консолью, чтобы достичь подпертого состояния предохраняющего от проворачивания элемента. Это имеет место, в частности, когда молотковая система переводится из одного из состояний ослабляясь или напрягаясь в другое состояние.

В одном возможном варианте осуществления стержневой элемент имеет первый предохранительный уступ, поперечное сечение которого отклоняется от круговой формы, и предохраняющий от проворачивания элемент имеет первый проем, который выполнен ответным первому предохранительному уступу и принимает без возможности поворота этот первый предохранительный уступ в смонтированном состоянии. При этом неповоротное состояние должно сковывать по меньшей мере относительную вращательную степень свободы вокруг продольной оси стержневого элемента, причем обе другие относительные вращательные степени свободы также могут быть скованны. При этом является несущественным, должен ли вначале преодолеваться зазор, который, например, обусловлен допусками и отклонениями формы между первым предохранительным уступом и первым проемом, чтобы достигнуть неповоротного состояния между предохранительным уступом и первым проемом. Это имеет место, в частности, когда молотковая система переводится из одного из состояний ослабляясь или напрягаясь в другое состояние. Таким образом, в качестве ответного выполнения первого проема может пониматься любая форма, которая после проворота стержневого элемента на произвольный угол вокруг его продольной оси позволяет геометрическое замыкание между стержневым элементом и предохраняющим от проворачивания элементом. В одном возможном варианте осуществления первый предохранительный уступ стержневого элемента в поперечном сечении составлен из воображаемой прямоугольной средней части и двух круговых сегментов, которые примыкают к указанным противолежащим коротким концам средней части. Посредством подобного рода формы может реализоваться большая контактная поверхность между предохраняющим от проворачивания элементом и предохранительным уступом стержневого элемента, которая (поверхность) уменьшает контактное сжатие (давление) и тем самым износ между контактирующими партнерами.

Первый молоток сидит в соответствующей изобретению молотковой системе на стержневом элементе. Если первый молоток сидит непосредственно на стержневом элементе, стержневой элемент может для этого иметь второй опорный уступ. В одном возможном варианте осуществления втулка вторым предохранительным уступом, поперечное сечение которого отклоняется от круговой формы, и первым опорным уступом, на который радиально опирается первый молоток, посажена на стержневой элемент, а предохраняющий от проворачивания элемент имеет второй проем, который выполнен ответным второму предохранительному уступу и принимает без возможности вращения второй предохранительный уступ в смонтированном состоянии. Неповоротное состояние должно при этом охватывать сковывание по меньшей мере относительной вращательной степени свободы вокруг продольной оси втулки, причем обе другие относительные вращательные степени свободы также могут быть скованны. При этом несущественно, должен ли вначале преодолеваться зазор, который, например, обусловлен допусками и отклонениями формы между вторым предохранительным уступом и вторым проемом, чтобы достичь неповоротного состояния между вторым предохранительным уступом и вторым проемом. Таким образом, в качестве ответного выполнения второго проема следует понимать любую форму, которая после проворота втулки на произвольный угол вокруг ее продольной оси позволяет геометрическое замыкание между втулкой и предохраняющим от проворачивания элементом. Втулка, с одной стороны, принимает на себя функцию аксиальной защиты от износа между консолью и первым молотком и, с другой стороны, имеет опорный уступ, через который первый молоток опосредованно насажен на стержневой элемент. В случае износа у аксиальной оси или продольной оси втулки, втулка может просто заменяться посредством сменной части.

Для аксиального напряжения стержневого элемента и крепежного элемента стержневой элемент в одном возможном варианте осуществления имеет первую контактную поверхность, которая в смонтированном состоянии в направлении первого крепежного элемента опирается на консоль вала соломоизмельчителя аксиально относительно продольной оси стержневого элемента. Консоли на валах соломоизмельчителя выполнены преимущественно в виде приваренных тел, которые на своих аксиальных концах относительно продольной оси вала соломоизмельчителя ограничиваются посредством в значительной степени плоских аксиальных поверхностей. Однако, также возможно, что эти аксиальные поверхности выполнены изогнутыми. Первая контактная поверхность стержневого элемента может быть выполнена ответной к прилегающей первой аксиальной поверхности, но по меньшей мере так, что в смонтированном и напряженном состоянии предусмотрено по меньшей мере одно из силового замыкания или геометрического замыкания между стержневым элементом и консолью.

Далее, для аксиального напряжения первый крепежный элемент опосредованно через по меньшей мере первый диск опирается на противолежащую вторую аксиальную поверхность консоли. Первый молоток в соответствующем изобретению выполнении зажимается без втулки между первым диском и второй аксиальной поверхностью консоли и, таким образом, представляет собой часть упомянутой опосредованной опоры первого крепежного элемента и жестко опирается посредством силового замыкания. В одном возможном выполнении с втулкой первый молоток насажен на первый опорный уступ втулки. Если ширина первого опорного уступа втулки больше, чем ширина первого молотка в области его отверстия, то втулка представляет собой часть опосредованной опоры первого крепежного элемента и зажата между первым диском и второй аксиальной поверхностью консоли. Первый молоток установлен качательно вокруг продольной оси стержня. Если ширина опорного уступа втулки меньше, чем ширина молотка в области его отверстия, то первый молоток зажат между первым диском и вторым предохранительным уступом втулки и таким образом представляет собой часть опосредованной опоры первого крепежного элемента и жестко опирается посредством силового замыкания.

Для неповоротного (исключающего поворот) приема первого предохранительного уступа стержневого элемента и второго предохранительного уступа втулки предохраняющий от проворачивания элемент в одном варианте осуществления выполнен в виде обоймы и включает в себя первую боковую стенку, которая имеет первый проем, вторую боковую стенку, которая имеет второй проем, и среднюю перемычку, которая имеет опорную поверхность. Обойма в одном возможном варианте осуществления может быть выполнена так, что средняя перемычка предохраняющего от проворачивания элемента расположена в продольном направлении стержня между первой боковой стенкой и второй боковой стенкой предохраняющего от проворачивания элемента.

Радиальное позиционирование стержневого элемента в одном возможном варианте осуществления может достигаться за счет того, что стержневой элемент имеет первый направляющий уступ, который выполнен с возможностью ввода в крепежное отверстие консоли.

В одном варианте осуществления без дополнительной втулки стержневой элемент наряду с первым направляющим уступом, который может вводиться в крепежное отверстие консоли, также имеет второй опорный уступ, вокруг которого установлен первый молоток. Стержневой элемент выполнен при этом так, что второй опорный уступ в смонтированном состоянии молотковой системы расположен на противолежащей первому предохранительному уступу стороне консоли, а опорный уступ имеет меньшую ширину, чем ширина первого молотка в области его отверстия.

Поясненные выше выполнения описывают молотковую систему, посредством которой на консоли закрепляется один молоток. Другой возможный вариант осуществления включает в себя второй молоток, который имеет отверстие и этим отверстием насажен на стержневой элемент, второй крепежный элемент, который соединен со вторым свободным концевым участком стержневого элемента, второй диск, который имеет отверстие, которым второй диск насажен на стержневой элемент, причем второй диск расположен между вторым крепежным элементом и вторым молотком, причем второй диск выполнен радиально прорезанным и наименьшая, коаксиальная с продольной осью стержневого элемента, цилиндрическая огибающая второго крепежного элемента имеет меньший радиус, чем отверстие второго молотка. Для второго крепежного элемента справедливы описанные ранее свойства первого крепежного элемента, для второго диска - свойства первого диска, для второго молотка - свойства первого молотка и для второго свободного концевого участка стержневого элемента - свойства первого свободного концевого участка стержневого элемента.

Все описанные ранее элементы возможных вариантов осуществления молотковой системы наряду с собственно молотками могут быть изготовлены, в частности, из металлического материала или из полимера.

Далее, указанная задача решается с помощью вала соломоизмельчителя, который имеет следующее: ротор, по меньшей мере одну молотковую систему, как она описана выше, по меньшей мере одну консоль, которая жестко соединена с ротором и имеет крепежное отверстие, через которое направляется стержневой элемент упомянутой по меньшей мере одной молотковой системы. В случае нескольких соединенных с ротором консолей они могут быть распределены на боковой окружной поверхности ротора в продольном и окружном направлении. Распределение консолей может быть, в частности, неравномерным в продольном направлении, чтобы оптимизировать воздушный поток для распределения измельчаемого продукта.

Предпочтительные варианты осуществления поясняются ниже на основании чертежей, которые показывают:

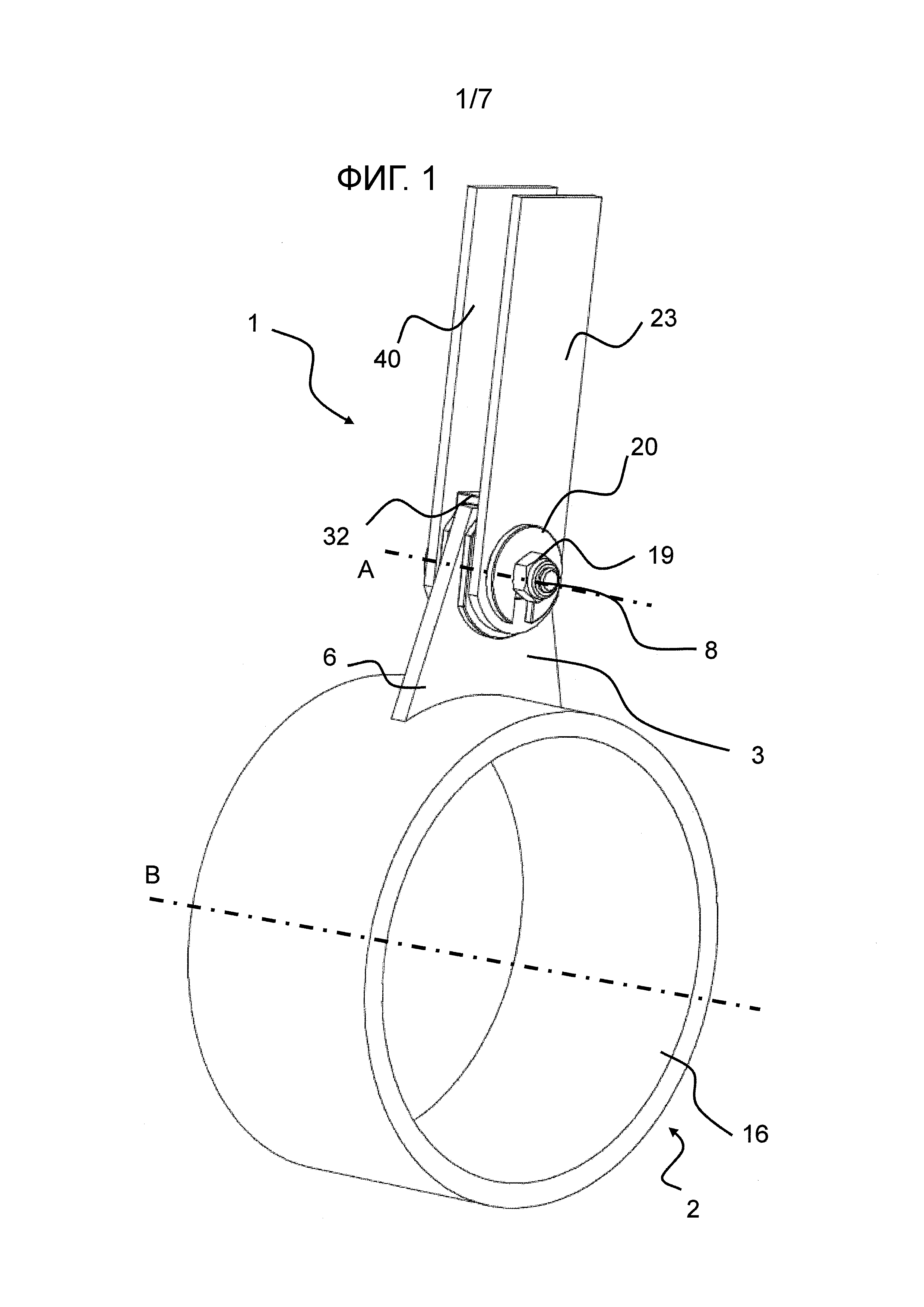

Фиг.1 - первый вариант осуществления соответствующей изобретению молотковой системы в смонтированном состоянии на валу соломоизмельчителя в перспективном виде;

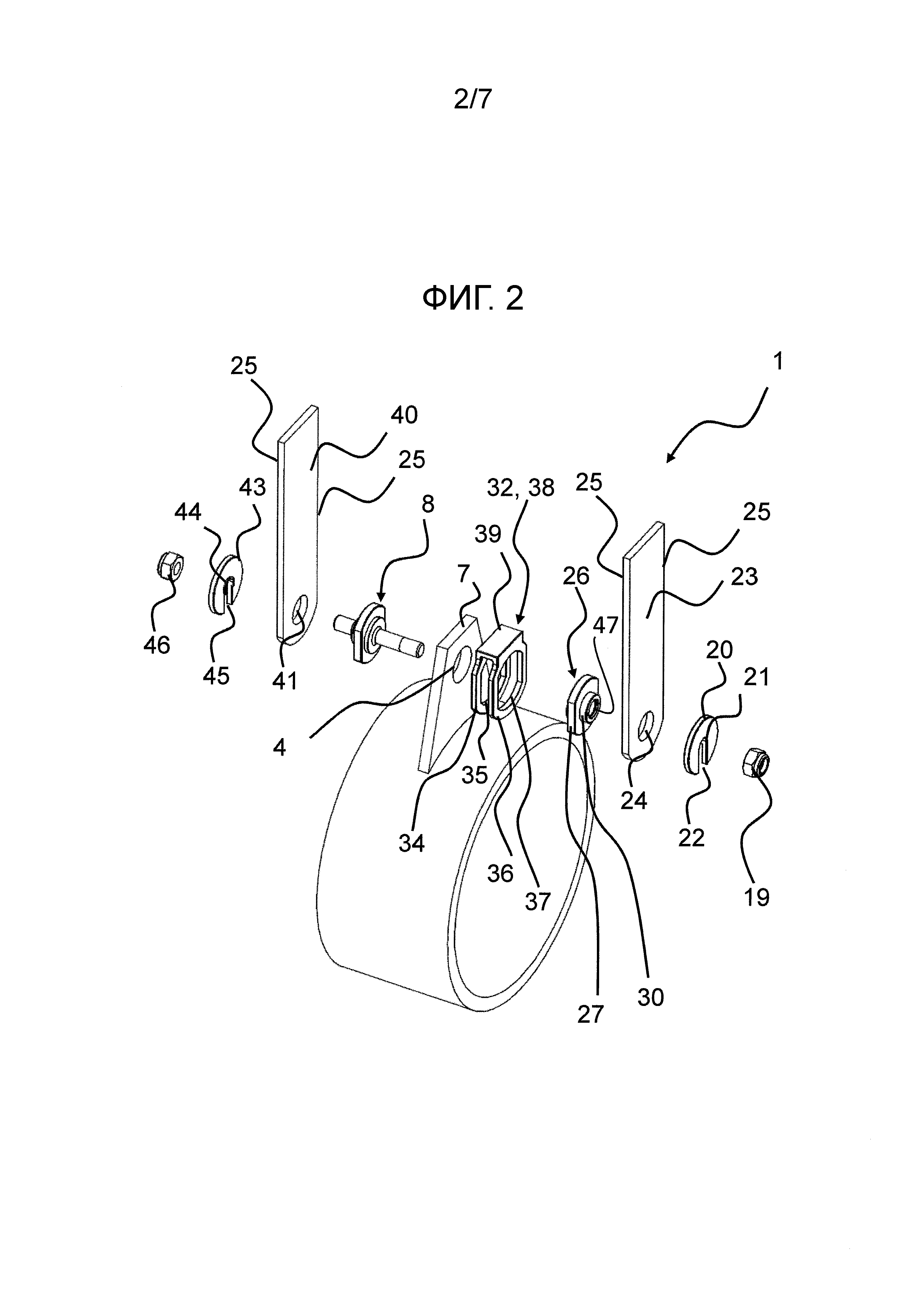

Фиг.2 - молотковая система согласно фиг.1 в покомпонентном изображении;

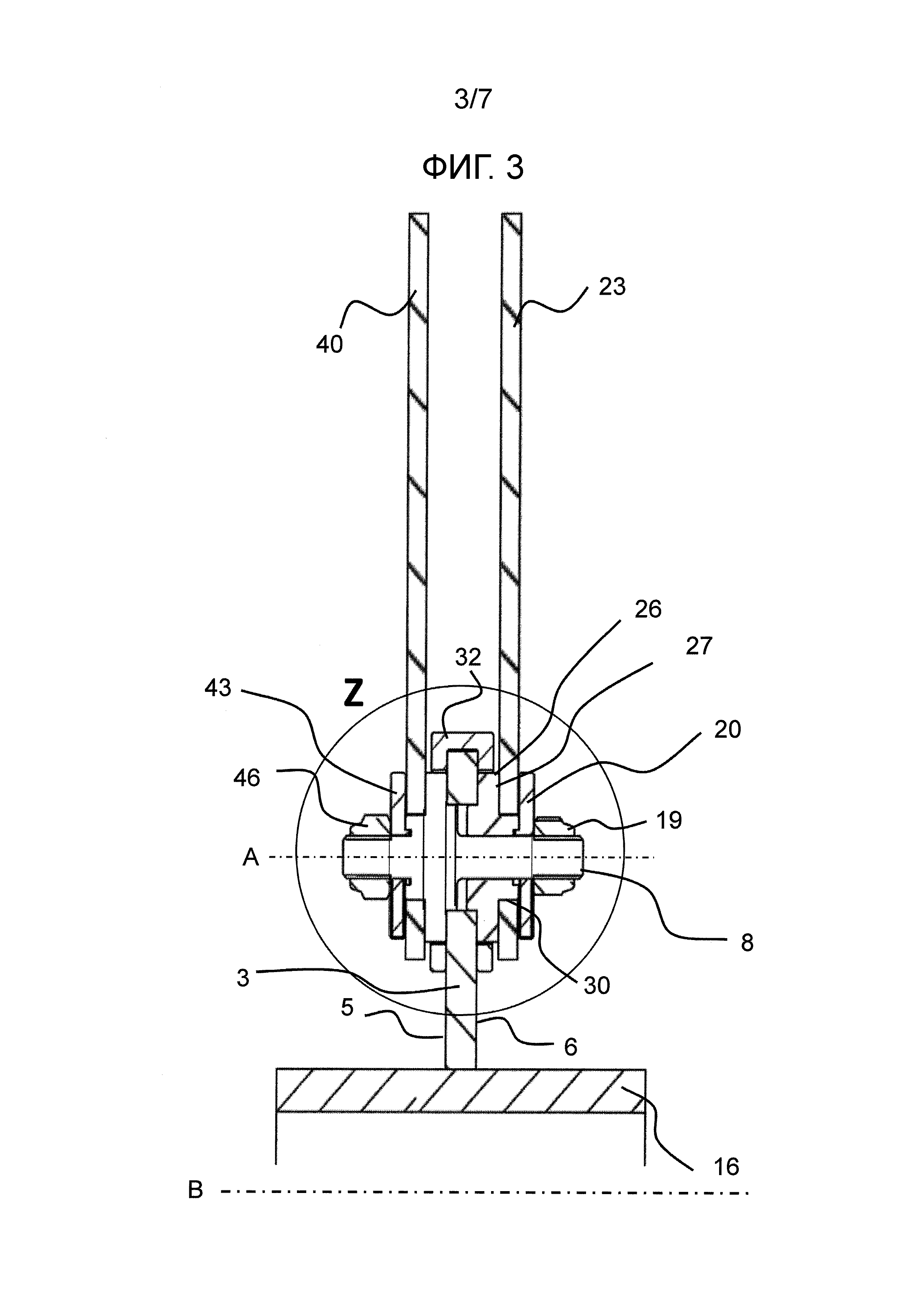

Фиг.3 - молотковая система согласно фиг.1 в продольном разрезе в заданной продольными осями А и В плоскости;

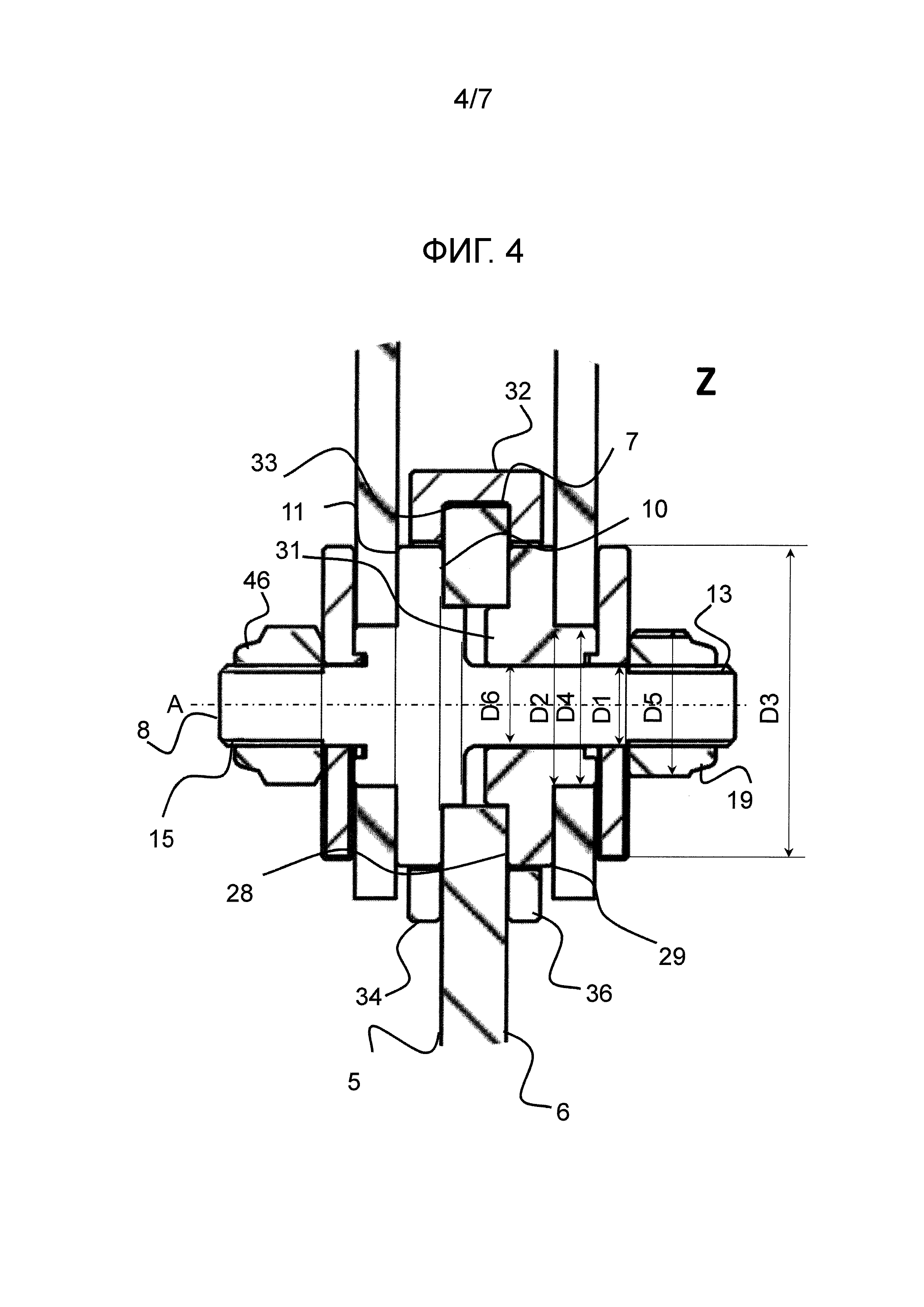

Фиг.4 - фрагмент Z из фиг.3;

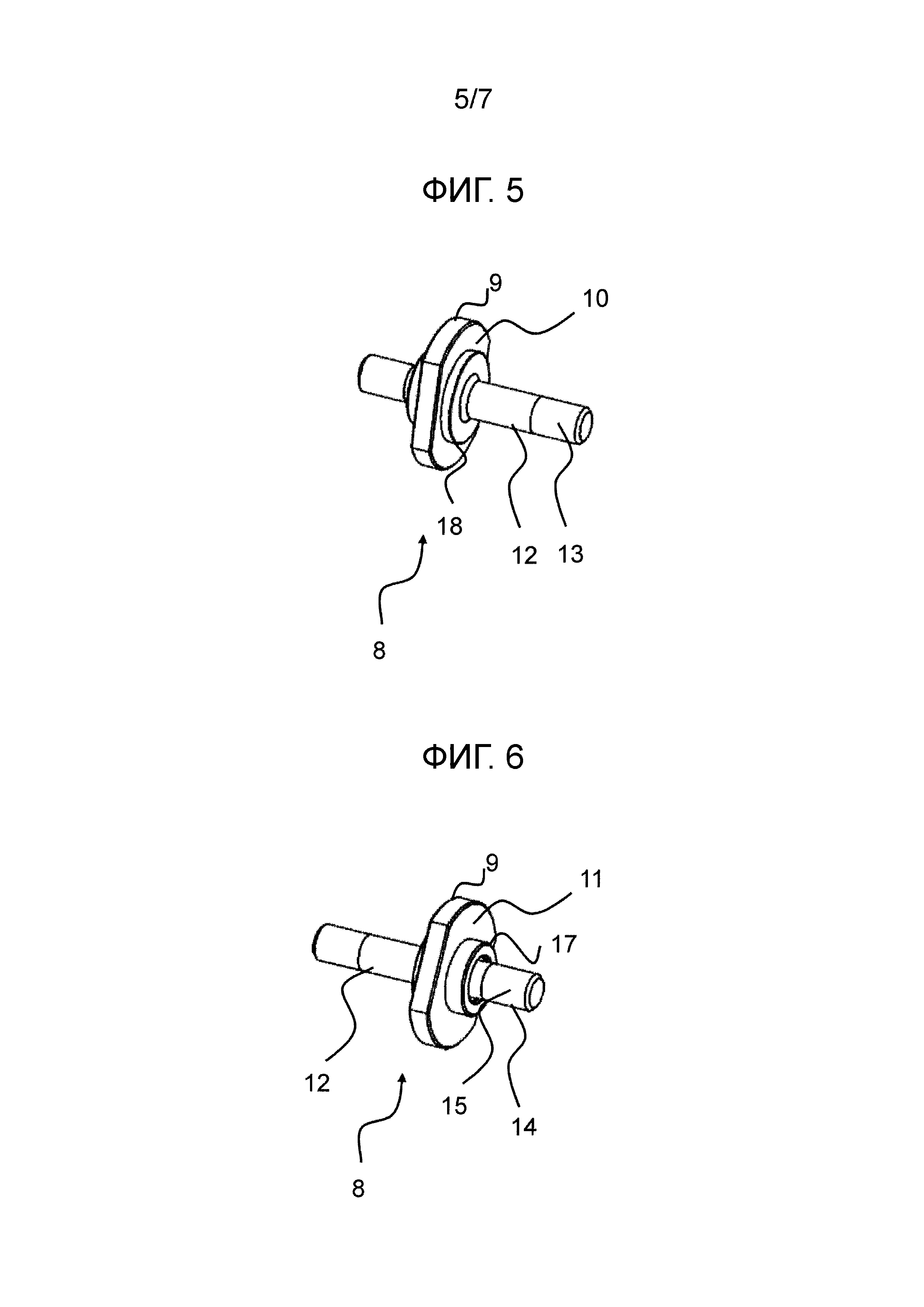

Фиг.5 - стержневой элемент молотковой системы согласно фиг.1 в первом перспективном виде;

Фиг.6 - стержневой элемент молотковой системы согласно фиг.1 во втором перспективном виде;

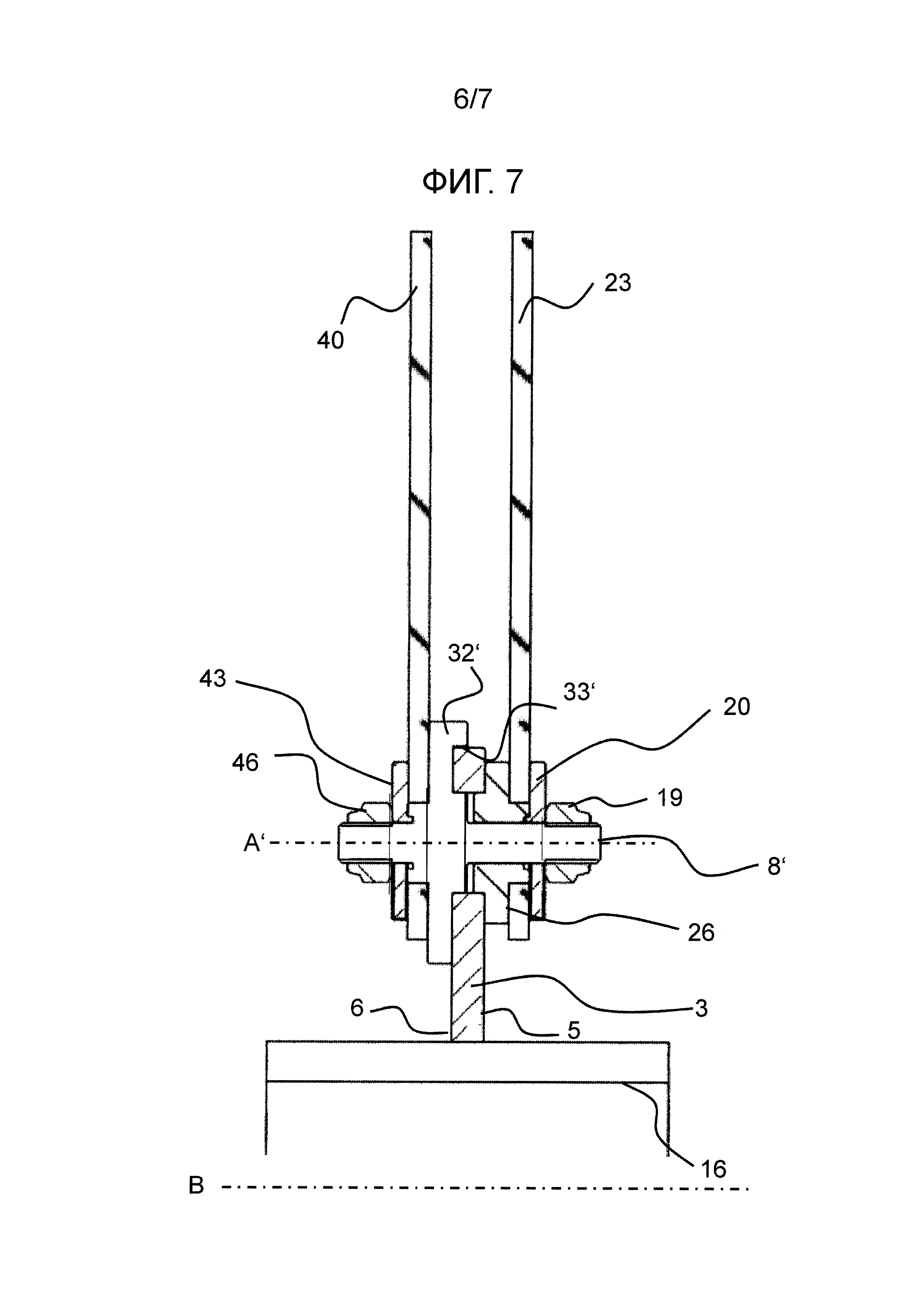

Фиг.7 - второй вариант осуществления соответствующей изобретению молотковой системы в смонтированном состоянии на валу соломоизмельчителя в продольном разрезе в заданной продольными осями А и В плоскости;

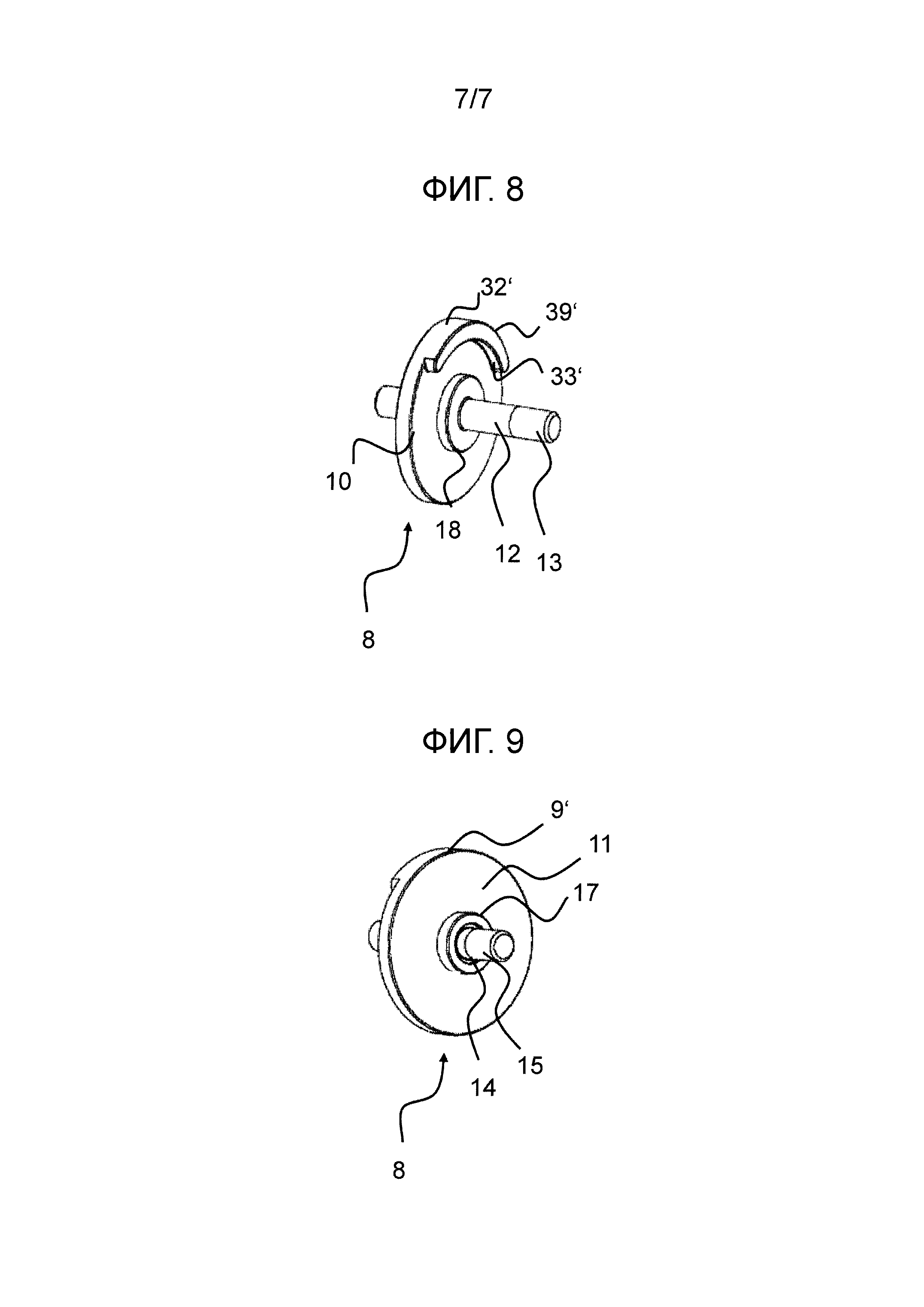

Фиг.8 - стержневой элемент молотковой системы согласно фиг.7 в первом перспективном виде;

Фиг.9 - стержневой элемент молотковой системы согласно фиг.7 во втором перспективном виде.

Фиг.1-6, которые совместно описываются ниже, показывают соответствующую изобретению молотковую систему в первом варианте осуществления, связанную с валом соломоизмельчителя. Чтобы обеспечить возможностью установки молотковой системы 1, вал 2 соломоизмельчителя на роторе 16 имеет консоль 3 с крепежным отверстием 4. Через это крепежное отверстие 4 проходит стержневой элемент 8 своим первым свободным концевым участком 12 коаксильно продольной оси А, так что первая контактная поверхность 10 первого предохранительного уступа 9 находится в контакте с первой аксиальной поверхностью 5 консоли 3. Крепежное отверстие 4 в этом варианте осуществления выполнено круглым. Но, в общем, оно определяется производителем сельскохозяйственных машин и также может принимать отличающуюся от круга форму.

На первом свободном концевом участке 12 стержневого элемента 8 насажены втулка 26, первый молоток (нож) с кругообразным отверстием 24, первый диск 20 с кругообразным отверстием 21 и первый крепежный элемент 19, который жестко соединен с первым свободным концевым 12 стержневого элемента 8.

Втулка 26 имеет второй предохранительный уступ 27 с первой контактной поверхностью 28, причем первая контактная поверхность 28 находится в контакте со второй аксиальной поверхностью 6 консоли 3. Как можно видеть на фиг.3, втулка 26 включает в себя первый уступ 30, который на обращенной от консоли 3 стороне примыкает ко второму предохранительному уступу 27 и на котором радиально позиционируется первый молоток своим отверстием 24. При этом, первый опорный уступ 30, если смотреть в направлении продольной оси А, имеет большую ширину, чем первый молоток 23 в области своего отверстия 24. Таким образом, первый диск 20, который расположен на обращенной от консоли 3 стороне первого молотка 23, касается первого опорного уступа 30 втулки 26 торцевой поверхностью. Для этого отверстие 21 первого диска 20 выполнено с меньшим диаметром D1, чем наружный диаметр D2 первого опорного уступа 30 втулки 26. Тем самым, первый молоток 23 качательно установлен на первом опорном уступе 30 и может передвигаться в пределах получающегося аксиального зазора. В одном альтернативном варианте осуществления изобретения, первый опорный уступ 30, если смотреть в направлении продольной оси А, имеет меньшую ширину, чем первый молоток 23 в области своего отверстия 24, так что первый диск 20 касается первого молотка 23 и аксиально подпирается относительно него. Для этого наружный диаметр D3 первого диска 20 рассчитан больше, чем диаметр D4 отверстия 24 первого молотка 23. В этом варианте осуществления изобретения в заклиненном состоянии, которое подробнее будет описано ниже, первый молоток 23 прилегает ко второй контактной поверхности 29 втулки 26. Таким образом, первый молоток 23 жестко опирается на первый опорный уступ 30. Втулка 26 в изображенном варианте осуществления дополнительно имеет функцию защиты от износа первого молотка 23 относительно консоли 3 и со своей стороны может просто меняться на запасную деталь. Втулка 26 изготовлена из металлического материала, но также является возможным ее изготовление из полимера.

Первый молоток 23 в изображенном варианте осуществления выполнен прямой формы. Альтернативно, его форма также могла бы быть изогнутой, соответственно, закрученной, чтобы оптимизировать результирующий воздушный поток. Первый молоток 23 имеет на обеих своих продольных сторонах, здесь в деталях не изображенные, режущие кромки (лезвия) 25 и изготовлена из металлического материала, керамического материала, полимера, полимерно-композитного материала или, в частности, из комбинации этих материалов.

Первый диск 20 вдоль прямой центральной линии, которая исходя из центральной точки отверстия 21 проходит до лежащего радиально снаружи края, имеет прорезь (щель) 22. Прорезь 22 в любом месте шире, чем диаметр области стержневого элемента 8, на который насажен первый диск 20 в смонтированном состоянии. В другом варианте осуществления изобретения, форма центральной линии может отличаться от прямой и, в частности, быть изогнутой, например, дугообразной или S-образной. Отверстие 21 выполнено круглым, но также оно может быть выполнено в любой другой форме, которая позволяет насаживание на стержневой элемент, например, многоугольной. Первый диск изготовлен из металлического материала. Однако, также возможен любой другой материал, который выдерживает давления, являющиеся следствием аксиального напряжения, в частности, полимеры или полимерно-композитные материалы.

Справа от первого диска 20 расположен крепежный элемент 19, который выполнен в виде самофиксирующейся гайки с наружным шестигранником. Внутренняя резьба гайки принимает первую резьбу 13 первого свободного концевого участка 12 стержневого элемента 8.

Для монтажа молотковой системы 1 на валу 2 соломоизмельчителя эта система переводиться в аксиально напряженное состояние. Для этого первый крепежный элемент 19 затягивается на первой резьбе 13. Первый крепежный элемент 19 своей контактной поверхностью 42 через первый диск 20 и втулку 26 опирается на вторую аксиальную поверхность консоли 3, в то время как стержневой элемент 8 своей первой контактной поверхностью 10 первого предохранительного уступа 9 опирается на первую аксиальную поверхность 5 консоли 3. В описанном выше варианте осуществления, в котором первый молоток 23 жестко установлен, этот первый молоток 23 дополнительно представляет собой часть опосредованной опоры первого крепежного элемента 19 на вторую аксиальную поверхность 6 консоли 3. Первая контактная поверхность 10 стержневого элемента 8 и первая аксиальная поверхность 5 консоли 3, а также первая контактная поверхность 28 втулки 26 и вторая аксиальная поверхность 6 консоли 3 являются в значительной степени плоскими в рамках этого представленного варианта осуществления. Однако, также возможно, чтобы эти поверхности соответственно были выполнены ответно искривленными друг относительно друга.

Исходя из указанного смонтированного, аксиально напряженного состояния вся система из молотковой системы 1 и вала 2 соломоизмельчителя может переводиться в смонтированное, ослабленное состояние, в котором первый крепежный элемент 19 ослабляется настолько, что аксиальное напряжение уменьшено (устранено). Для этого первый свободный концевой участок 12 выполнен настолько широким, что полное свинчивание первого крепежного элемента 19 с первой резьбы 19 не является необходимым и первый крепежный элемент 19 по-прежнему соединен со стержневым элементом 8. В описанном выше ослабленном состоянии первый молоток 23 по-прежнему аксиально зафиксирован посредством первого диска 20. Чтобы аксиально освободить первый молоток 23, первый диск 20 посредством своей прорези 22 радиально стягивается со стержневого элемента 8. При этом, диаметр D4 отверстия 24 первого молотка 23 выбран большим, чем диаметр D5 наименьшей, коаксиальной с продольной осью А стержневого элемента 8, цилиндрической огибающей первого крепежного элемента 19, так что первый молоток 23 может аксиально стягиваться за первый крепежный элемент 19. Кроме того, диаметр D5 описанной ранее огибающей первого крепежного элемента 19 больше, чем диаметр D6 сквозного отверстия 47 втулки 26. В частности, если в случае первого крепежного элемента 19 речь идет о самофиксирующейся гайке, то даже после стягивания первого диска 20 и первого молотка 23 все остальные части молотковой системы 1 удерживаются на консоли 3. После полного свинчивания первого крепежного элемента 19 молотковая система 1 может демонтироваться с вала 2 соломоизмельчителя.

Чтобы всю систему из молотковой системы 1 и вала 2 соломоизмельчителя просто и по возможности с помощью только одной руки можно было переводить в смонтированное напряженное состояние, в смонтированное ослабленное состояние и обратно в демонтированное состояние, молотковая система 1 имеет предохраняющий от проворачивания элемент 32. Предохраняющий от проворачивания элемент 32 расположен так, что опорная поверхность 33 предохраняющего от проворачивания элемента 32 опирается на контактную поверхность 7 консоли 3 и таким образом не имеет возможности вращения относительно продольной оси А стержневого элемента 8. Предохраняющий от проворачивания элемент 32 выполнен в виде обоймы 38, которая имеет соединенные посредством обхватывающей опорную поверхность 33 средней перемычки 39 первую боковую стенку 34 и вторую боковую стенку 36. Первая боковая стенка 34 включает в себя первый проем 35, который выполнен ответным к наружному контуру первого предохранительного уступа 9 стержневого элемента 8. Первая боковая стенка 34 расположена так, чтобы предохранительный уступ 9 был окружен (обхвачен) первой боковой стенкой 34. Таким образом, стержневой элемент 8 опосредованно через предохраняющий от проворачивания элемент 32 опирается на консоль 3 в окружном направлении и без возможности поворота относительно своей продольной оси А. Таким образом, первый крепежный элемент 19 может затягиваться или ослабляться одной рукой, например, посредством гаечного ключа с открытым зевом.

Вторая боковая стенка 36 включает в себя второй проем 37, который выполнен ответным к наружному контуру второго предохранительного уступа 27 втулки 26. Вторая боковая стенка 36 расположена так, чтобы второй предохранительный уступ 27 был окружен (обхвачен) второй боковой стенкой 36. Таким образом, втулка 26 опосредованно через предохраняющий от проворачивания элемент 32 опирается на консоль 3 в окружном направлении и не имеет возможности поворота относительно продольной оси А стержневого элемента 8. За счет этого относительные движения и тем самым также являющийся следствием этого износ между втулкой 26 и первым молотком 23 уменьшается как в аксиальной, так и в радиальной контактной области.

Поперечное сечение первого предохранительного уступа 9 стержневого элемента 8 и второго предохранительного уступа 27 втулки 26 выполнены идентично. Как лучше всего видно на фиг.5 и 6, первый предохранительный уступ 9 и второй предохранительный уступ 27 в поперечном сечении составлены из воображаемой прямоугольной средней части и двух круговых сегментов, которые примыкают к двум противолежащим коротким концам средней части. Это вариант осуществления даже под нагрузкой предоставляет большие эффективные контактные поверхности между первым предохранительным выступом 9 и первой боковой стенкой 34, соответственно, между вторым предохранительным выступом и второй боковой стенкой 36. Но, само собой разумеется, что наружный контур первого предохранительного уступа 9, соответственно, второго предохранительного уступа 27 и соответствующая ответная (комплементарная) форма первого проема 35 и второго проема 37 могут принимать любую отклоняющуюся от круга форму, которая позволяет геометрическое замыкание между стержневым элементом 8, соответственно, втулкой 26 и предохраняющим от проворачивания элементом 32. Стержневой элемент 8 и предохраняющий от проворачивания элемент 32 изготовлены из металлического материала, чтобы минимизировать износ в контактных областях. Однако, также возможно, чтобы оба этих компонента были изготовлены из полимера или один из этих компонентов был изготовлен из полимера, а другой компонент из металлического материала.

Чтобы молотковую систему 1 радиально позиционировать относительно вала 2 соломоизмельчителя, стержневой элемент 8 имеет первый направляющий уступ 18, а втулка 26 - второй направляющий уступ 31, которые соответственно введены в крепежное отверстие 4 и выполнены ответно крепежному отверстию 4, в частности, кругообразно. При этом, ширина первого направляющего уступа 18 и ширина второго направляющего уступа 31 являются меньшими, чем половина ширины консоли 3 в области крепежного отверстия 4.

На обращенной от консоли 3 стороне первого предохранительного уступа 9 стержневой элемент 8 имеет второй опорный уступ 17, на который посажен второй молоток 40 отверстием 41, и второй свободный концевой участок 14 со второй резьбой 15. В примыкании ко второму опорному уступу 17 второй прорезной (разрезной) диск 43 отверстием 44 посажен на второй свободный концевой участок 14. Второй крепежный элемент 46 выполнен в виде самофиксирующейся гайки и посредством второй резьбы 15 соединен со вторым свободным концевым участком 14. Для монтажа второго молотка 40 на консоли 3 второй крепежный элемент 46 затягивается так, что он переводится в аксиально напряженное состояние со стержневым элементом 8. Для этого второй крепежный элемент 46 через второй диск 43 опирается на второй опорный уступ 17. Аналогично первому молотку 23 второй молоток 40 посредством радиального затягивания второго диска 43 в смонтированном ослабленном состоянии может аксиально освобождаться.

Второй опорный уступ 17 выполнен шире, чем второй молоток 40 в области его отверстия 41 и тем самым качательно установлен. Альтернативно, второй опорный уступ 17 мог бы быть выполнен уже, чем второй молоток 40 в области его отверстия 41 и в таком случае был бы жестко установлен.

Поскольку стержневой элемент 8 через предохраняющий от проворачивания элемент 32 опирается в окружном направлении на консоль 3, то второй крепежный элемент 46 по аналогии с первым крепежным элементом 19 может просто, в частности, одной рукой, затягиваться и ослабляться.

Более того, для второго крепежного элемента 46 аналогично справедливы описанные свойства первого крепежного элемента 19, для второго диска 43 справедливы свойства первого диска 20, а для второго молотка 40 справедливы свойства первого молотка 23.

На фиг.7-9, который далее совместно описаны, представлен второй соответствующий изобретению вариант осуществления молотковой системы. Этот вариант в значительной степени соответствует первому варианту осуществления согласно фиг.1-6, так что относительно совпадений следует сослаться на приведенное выше описание. При этом одинаковые, соответственно, соответствующие друг другу детали снабжены теми же ссылочными позициями, что и на фиг.1-6 и там описаны.

В представленном исполнении предотвращающий проворачивание элемент 32' выполнен за одно целое со стержневым элементом 8' и в противоположность первому описанному варианту осуществления молотковой системы не имеет второй боковой стенки. Средняя перемычка 39' предотвращающего проворачивание элемента 32', располагаясь радиально снаружи, проходит в качестве кольцевого сегмента кольцеобразного первого предохранительного уступа 9' в аксиальном направлении и имеет опорную поверхность 33'. Стержневой элемент 8' через опорную поверхность 33' опирается на контактную поверхность консоли 7 в окружном направлении относительно своей продольной оси А и тем самым не может вращаться.

Список ссылочных позиций

1 молотковая система

2 вал соломоизмельчителя

3 консоль

4 крепежное отверстие

5 первая аксиальная поверхность консоли

6 вторая аксиальная поверхность консоли

7 контактная поверхность консоли

8, 8' стержневой элемент

9, 9' первый предохранительный уступ

10 первая контактная поверхность

11 вторая контактная поверхность

12 первый свободный концевой участок

13 первая резьба

14 второй свободный концевой участок

15 вторая резьба

16 ротор

17 второй опорный уступ

18 первый направляющий уступ

19 первый крепежный элемент

20 первый диск

21 отверстие

22 прорезь

23 первый молоток (нож)

24 отверстие

25 режущая кромка (лезвие)

26 втулка

27 второй предохранительный уступ

28 первая контактная поверхность

29 вторая контактная поверхность

30 первый опорный уступ

31 второй направляющий уступ

32, 32' предохраняющий от проворачивания элемент

33, 33' опорная поверхность

34 первая боковая стенка

35 первый проем

36 вторая боковая стенка

37 второй проем

38 обойма

36, 39' средняя перемычка

40 второй молоток (нож)

41 отверстие

42 контактная поверхность

43 второй диск

44 отверстие

45 прорезь

46 второй крепежный элемент

47 сквозное отверстие втулки

А, А' продольная ось стержневого элемента 8, 8'

В продольная ось вала 2 соломоизмельчителя

D1 диаметр отверстия 21

D2 наружный диаметр первого опорного уступа 30

D3 наружный диаметр первого диска 20

D4 диаметр отверстия 24

D5 диаметр огибающей первого крепежного элемента 19

D6 диаметр сквозного отверстия 47

Реферат

Группа изобретений относится к сельскохозяйственному машиностроению. Молотковая система для вала соломоизмельчителя с крепежным отверстием в консоли включает стержневой элемент, который выполнен с возможностью прохождения через крепежное отверстие консоли, и предохраняющий от проворачивания элемент, посредством которого стержневой элемент выполнен с возможностью опирания на консоль для противодействия провороту. Первый молоток с отверстием насажен на стержневой элемент. Первый крепежный элемент соединен с первым свободным концевым участком стержневого элемента. Первый диск с отверстием насажен на стержневой элемент, так что первый диск расположен между первым крепежным элементом и первым молотком. Первый диск выполнен радиально прорезанным. Стержневой элемент первым крепежным элементом напряжен в аксиальном направлении относительно продольной оси стержневого элемента. Наименьшая, коаксиальная с продольной осью стержневого элемента, цилиндрическая огибающая первого крепежного элемента имеет меньший радиус, чем отверстие первого молотка. Группа изобретений обеспечивает простой демонтаж всех частей молотковой системы. 2 н. и 12 з.п. ф-лы, 9 ил.

Формула

Документы, цитированные в отчёте о поиске

Соломорезка и оснащенная такой соломорезкой уборочная машина

Комментарии