Композиция для покрытия, включающая бицикло-или спиро-орто-сложноэфирное функциональное соединение - RU2180674C2

Код документа: RU2180674C2

Чертежи

Описание

Настоящее изобретение относится к композиции для покрытия, включающей первое соединение, содержащее, по меньшей мере, одну бицикло- или спиро-орто-сложноэфирную группу.

Использование соединений, содержащих бицикло-орто-сложноэфирные группы, в композициях для покрытий известно из публикации патента США 4338240. В этой патентной публикации описывается использование и получение бицикло-орто-сложноэфирных функциональных соединений (далее бицикло-орто-сложноэфирный будет сокращенно обозначаться как БОЭ). Описываются, например, БОЭ-функциональные соединения, которые являются аддитивными продуктами взаимодействия двух соединений, содержащих одну гидроксильную группу и одну БОЭ-группу, и одного соединения, содержащего две изоцианатных группы. Соединения поперечно сшиваются посредством катионной гомополимеризации с раскрытием кольца БОЭ-групп. В этом случае, однако, присутствие влажности должно быть исключено. Кроме того, энергия в форме ультрафиолетового, инфракрасного или сверхвысокочастотного излучения или тепла должна подводиться во время процесса полимеризации.

Настоящее изобретение относится к композиции для покрытия указанного выше типа, которая не имеет указанных недостатков. По этой причине, композиция для покрытия, рассмотренная в начале настоящего описания, характеризуется тем, что она содержит второе соединение, содержащее, по меньшей мере, две взаимодействующие с гидроксилом группы.

Композиция для покрытия, содержащая соединение, содержащее, по меньшей мере, одну бицикло- или спиро-орто-сложноэфирную группу (далее спиро-орто-сложноэфирный будет сокращенно обозначаться как СОЭ), представляет собой композицию, имеющую защищенные гидроксильные группы. В присутствии воды или влаги из воздуха БОЭ- или СОЭ-группы гидролизуются с образованием гидроксильных групп. Эта реакция также известна как снятие блокировки. Во время снятия блокировки выделяется очень мало, если они вообще выделяются, летучих компонентов. Когда БОЭ- или СОЭ-группа разблокируется таким образом, невозможно получить гомополимер из БОЭ- или СОЭ-групп с помощью катионной полимеризации. Однако, как обнаружено в настоящее время, когда второе соединение, содержащее, по меньшей мере, две взаимодействующих с гидроксилом группы, присутствует в композиции, разблокированные гидроксильные группы могут взаимодействовать с группами, способными взаимодействовать с гидроксилом, с получением поперечно сшитого полимера.

БОЭ- или СОЭ-функциональные соединения могут быть использованы в качестве основных связующих или в качестве реакционноспособных разбавителей в композициях для покрытий по настоящему изобретению.

Использование соединений, содержащих БОЭ- или СОЭ-группы, в композициях для покрытий имеет несколько преимуществ по сравнению с использованием соединений, имеющих свободные гидроксильные группы, таких как гидроксил-функциональные реакционноспособные разбавители, гидроксил-функциональные основные связующие, например полиолы сложных полиэфиров, акрилатполиолы, и даже соединения, где БОЭ- или СОЭ-группы уже гидролизованы.

Во-первых, вязкость соединений, содержащих БОЭ- или СОЭ-группы, меньше, чем у соответствующих гидролизованных соединений. Вследствие этого, меньшее количество растворителя, понижающего вязкость, который испаряется в воздух, является необходимым в композиции для покрытия.

Во-вторых, благодаря стабильности БОЭ- и СОЭ-функциональных соединений, отношение жизнеспособность: время высыхания соединений согласно настоящему изобретению является особенно благоприятным, так как гидролиз имеет место только в присутствии воды или влаги.

В-третьих, в композициях для покрытия согласно настоящему изобретению БОЭ- и СОЭ-функциональные соединения имеют то преимущество, что гидролиз БОЭ- и СОЭ-группы приводит к значительному увеличению вязкости композиции. Высокая вязкость будет приводить к уменьшению образования потеков композиции для покрытия на подложке.

Наконец, обнаружено, что композиции для покрытия по настоящему изобретению обеспечивают хорошее распределение свойств по толщине сухой пленки.

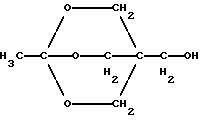

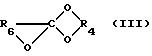

В качестве БОЭ-групп в этой связи подразумеваются группы, имеющие структуру согласно формуле

I

где X и Z являются, независимо друг от друга, выбранными из линейных или разветвленных алк(ен)иленовых групп с 1-4 атомами углерода, необязательно содержащих атом кислорода или азота;

Y отсутствует или выбирается независимо от Х и Z из линейных или разветвленных алк(ен)иленовых групп с 1-4 атомами углерода, необязательно содержащих атом кислорода или азота;

R1 и R2 могут быть одинаковыми или различными и выбираются из группы одновалентных радикалов, включающей:

водород, гидроксильные, алк(ен)ильные группы, содержащие 1-30 атомов углерода, которые могут быть линейными или разветвленными и могут необязательно содержать один или несколько гетероатомов и групп, выбираемых из группы из кислорода, азота, серы, фосфора, сульфона, сульфокси и сложного эфира, необязательно замещенного следующими группами: эпокси, циано, амино, тиольной, гидроксильной, галогеном, нитро, фосфором, сульфокси, амидной, эфирной, сложноэфирной, мочевиной, уретановой, тиоэфирной, тиоамидной, амидной, карбоксильной, карбонильной, арильной и ацильной, и двухвалентных радикалов, включающей:

алк(ен)иленовые группы, имеющие 1-10 атомов углерода, причем эти группы могут быть линейными или разветвленными и могут необязательно содержать один или более гетероатомов и группы, выбираемые из группы из кислорода, азота, серы, фосфора, сульфоновой, сульфокси и сложноэфирной, необязательно замещенных следующими группами: эпокси, циано, амино, тиольной, гидроксильной, галогеном, нитро, фосфором, сульфокси, амидной, эфирной, сложноэфирной, мочевиной, уретановой, тиоэфирной, тиоамидной, амидной, карбоксильной, карбонильной, арильной и ацильной, эфирные группы, сложноэфирные группы, амидные группы, тиосложноэфирные группы, тиоамидные группы, уретановые группы, группы мочевины; и простую связь.

Предпочтительно X, Y и Z являются метиленом. R1 и R2 в этом случае присоединены к двухвалентному 2,6,7-триокса-бицикло[2,2,2]октановому радикалу.

В случае, когда

R1 и R2 оба являются одновалентными радикалами, БОЭ-группа, как определяется формулой I, является такой же, что и БОЭ-функциональное соединение. Одновалентные радикалы R1 и R2 предпочтительно, независимо друг от друга, выбираются из группы из водорода, гидроксила и линейных или разветвленных алк(ен)ильных групп, имеющих 1-20 атомов углерода,

необязательно замещенных одной или несколькими гидроксильными группами и необязательно содержащих сложноэфирную группу. Примерами таких групп являются метильная, метилольная, этильная, этилольная,

пропильная, пропилольная, бутильная, пентильная, гексильная, гептильная, октильная, нонильная, децильная, ундецильная,

-CH2-CH2-O-CO-C1-20 алк(ен)ильная

группа и их смеси.

Предпочтительно R1 является линейным или разветвленным алк(ен)илом, имеющим 10-20 атомов углерода, необязательно замещенным гидроксилом, при этом R2 является метилом или этилом. Альтернативно, R1 может быть метилом, этилом, пропилом, бутилом, пентилом, гексилом, гептилом, октилом, нонилом, децилом, ундецилом и их смесями, при этом R2 может быть метилольной, этильной, этилольной или -CH2-CH2-O-CO-C1-20 алк(ен)ильной группой.

Когда двухвалентный радикал выбирается из какой-либо одной или из обеих групп R1 или R2, могут образовываться БОЭ-функциональные соединения с большой молекулярной массой. Они могут быть аддитивными продуктами или полимерами, содержащими несколько БОЭ-групп. Так, две БОЭ-группы могут образовывать аддитивный продукт путем выбора одновалентного радикала для одной из двух групп R1 и R2, и двухвалентного радикала для другой. БОЭ-группы тогда будут связаны вместе через двухвалентный радикал. БОЭ-группы могут также быть связаны через двухвалентные радикалы с мономерными или олигомерными соединениями. Такие БОЭ-функциональные соединения описаны, например, в рассмотренном выше патенте США 4338240. Например, две БОЭ-группы могут быть связаны с димерной жирной кислотой, например Pripol 1009, от Unichema. Альтернативно, в рассмотренной выше конфигурации БОЭ-группы могут функционировать в качестве боковых групп или конечных групп в полимерной цепи. Полимеры могут быть, например, сложными полиэфирами, простыми полиэфирами, полиакрилатами, полиамидами или полиуретанами. Когда двухвалентный радикал является простой связью, БОЭ-группа прикрепляется непосредственно к полимеру. Когда как группа R1, так и группа R2, являются двухвалентными, БОЭ-группы могут быть включены в основную цепь полимера или они могут служить для связывания двух полимерных цепей вместе. Предпочтительно, одна или обе группы R1 и R2 выбираются из группы из сложноэфирной, эфирной, уретановой, простой связи и алк(ен)иленовых групп, имеющих 1-10 атомов углерода, которые могут быть линейными или разветвленными и могут содержать одну или несколько эфирных, сложноэфирных или уретановых групп.

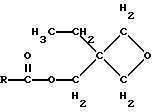

Термин СОЭ-группы в этом случае относится к

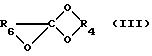

группам, имеющим структуру согласно формулам II или III

где R3 и R5, независимо друг от друга выбирают из группы из линейного или разветвленного алк(енила), арила или ацила, необязательно содержащих один или несколько атомов кислорода, азота, серы или фосфора, необязательно замещенных атомом галогена; и

R4 и R6 независимо друг от друга выбираются из алкиленовой группы, имеющей 1-3 атома углерода, необязательно замещенной одной или несколькими группами, выбранными из одновалентных радикалов:

таких как линейные или разветвленные алк(ен)ильные, арильные или ацильные группы, необязательно содержащие один или несколько атомов кислорода, азота, серы и фосфора; и двухвалентных радикалов, таких как простая связь или алкиленовая группа, имеющая 1-10 атомов углерода и включающая или не включающая один или несколько атомов или групп, выбираемых из атомов кислорода, азота, серы и фосфора, и эфирной, сложноэфирной и уретановой групп.

Предпочтительно R3 и R5 выбираются независимо из линейных или разветвленных алк(ен)ильных групп, имеющих 1-4 атома углерода, например из метильной или этильной группы.

В случае, когда ни R4, ни R6, не замещены двухвалентным радикалом, СОЭ-группа, как определяется формулами II и III, является тем же, что и СОЭ-функциональное соединение.

Когда двухвалентный радикал выбирается в качестве заместителя для одной или обеих групп R4 и R6, СОЭ-функциональные соединения с высокой молекулярной массой могут быть получены таким же образом, как описано выше для высокомолекулярных БОЭ-соединений. Когда R4 или R6 имеют один двухвалентный радикальный заместитель, могут быть получены аддитивные продукты или полимеры, которые имеют СОЭ-группы в качестве конечных или боковых групп. В формуле III как R4, так и R6, могут иметь двухвалентные радикалы в качестве заместителей, в этом случае СОЭ-группа может быть включена в основную цепь. Полимеры могут быть, например, полиакрилатом, сложным полиэфиром, простым полиэфиром, полиамидом или полиуретаном.

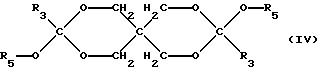

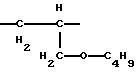

Альтернативно, R4 может быть

при этом получаемое соединение обладает центральной симметрией по отношению к Сs, что приводит к получению СОЭ-соединения согласно формуле IV:

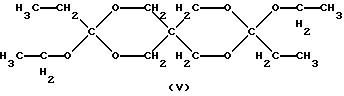

Предпочтительно, формула IV представляет собой:

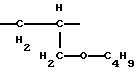

Предпочтительно R4 является этиленом, необязательно замещенным линейной или разветвленной алкильной группой, имеющей 1-5 атомов углерода, необязательно содержащей один или несколькими атомов кислорода или азота. Например, R4 может быть:

Предпочтительно R4 является пропиленом.

В дополнение к БОЭ- или СОЭ-функциональному соединению, композиция для покрытия согласно настоящему изобретению содержит второе соединение, включающее, по меньшей мере, две взаимодействующих с гидроксилом группы. Взаимодействующие с гидроксилом группы выбираются из группы, включающей следующие группы: изоцианатную, эпокси, ацеталевую, карбоксильную, ангидридную или алкоксисилановую. Также включаются смеси этих групп в одном соединении. Альтернативно, второе соединение может быть амино смолой.

Примерами соединений, включающих, по меньшей мере, две изоцианатные группы, являются алифатические, алилциклические и ароматические полиизоцианаты, такие как триметилен диизоцианат, 1,2-пропилен диизоцианат, тетраметилен диизоцианат, 2,3-бутилен диизоцианат, гексаметилен диизоцианат, октаметилен диизоцианат, 2,4-триметил гексаметилен диизоцианат, 2,4,4-триметил гексаметилен диизоцианат, додекаметилен диизоцианат, αα′-диизоцианат дипропилового эфира, 1,3-циклопентилен диизоцианат, 1,2-циклогексилен диизоцианат, 1,4-циклогексилен диизоцианат, 4-метил-1,3-циклогексилен диизоцианат, 4,4'-дициклогексилен диизоцианат метан, 3,3'-диметил-4,4'-дициклогексилен диизоцианат метан, м- и п-фенилен диизоцианат, 1,3- и 1,4-бис(изоцианат метил)бензол, 1,5-диметил-2,4-бис(изоцианат метил)бензол, 1,3,5-триизоцианат бензол, 2,4- и 2,6-толуол диизоцианат, 2,4,6-толуол триизоцианат, ααα′α′-тетраметил о-, м- и п-ксилилол диизоцианат, 4,4'-дифенилен диизоцианат метан, 4,4'-дифенилен диизоцианат, 3,3'-дихлор-4,4'-дифенилен диизоцианат, нафталин-1,5-диизоцианат, изофорон диизоцианат и трансвинилиден диизоцианат, и смеси указанных выше полиизоцианатов.

Кроме того, такие компоненты могут быть аддитивными продуктами полиизоцианатов, например биуретами, изоциануратами, аллофонатами, уретодионами и их смесями. Примерами таких аддитивных продуктов являются аддитивный продукт из двух молекул гексаметилена диизоцианата или изофорон диизоцианата и диола, такого как этиленгликоль, аддитивный продукт из трех молекул гексаметилен диизоцианата и одной молекулы воды, аддитивный продукт из одной молекулы триметилолпропана и трех молекул изофорон диизоцианата, аддитивный продукт из одной молекулы пентаэритритола и четырех молекул толуол диизоцианата, изоцианурат гексаметилен диизоцианата, доступный от Ваyer под торговым обозначением Desmodur® N3390, уретодион гексаметилен диизоцианата, доступный от Ваyеr под торговым обозначением Desmodur® N3400, аллофонат гексаметилен диизоцианата, доступный от Ваyеr под торговым обозначением Desmodur® LS2101, и изоцианурат изофорон диизоцианата, доступный от Huels под торговым обозначением Vestanate T1890. Кроме того, (со)-полимеры изоцианат-функциональных мономеров, таких как αα′-диметил-м-изопропенил бензил изоцианат, являются пригодными для использования. Наконец, рассмотренные выше цианаты и их аддитивные продукты могут присутствовать в форме блокированных изоцианатов, как известно специалисту в данной области.

Примерами соединений, включающих, по меньшей мере, две эпоксигруппы, являются твердые или жидкие эпоксисоединения, такие как ди- или полиглицидиловые простые эфиры алифатических, циклоалифатических или ароматических гидроксильных соединений, таких как этиленгликоль, глицерин, циклогександиол, одноатомные двух- или многоатомные фенолы, бисфенолы, такие как Бисфенол-А и Бисфенол F, и многоатомные двух- или многовалентные фенолы; полиглицидиловые эфиры фенолфармальдегидного новолака; эпоксидированный дивинилбензол, эпоксисоединения, содержащие изоциануратную группу; эпоксидированный полиалкандиен, такой как эпоксидированный полибутадиен; хидантоинэпоксидные смолы; эпоксидные смолы, получаемые путем эпоксидирования алифатических и/или циклоалифатических алкенов, такие как дипентендиоксид, дициклопентадиендиоксид и винилциклогексендиоксид; и смолы, содержащие глицидильные группы, такие как сложные полиэфиры или полиуретаны, имеющие две или более глицидильных группы на молекулу, или смеси указанных выше эпоксисоединений. Предпочтительно используются указанные выше циклоалифатические соединения, содержащие две или более эпоксигрупп.

Альтернативно может быть использован (со) полимер из этилен-ненасыщенных эпоксигрупп, включающий соединения, такие как глицидил(мет)акрилат, N-глицидил (мет) акриламид и/или алил-глицидиловый эфир, и, если это желательно, один или несколько сополимеризующихся этилен-ненасыщенных мономеров.

Примеры соединений, включающих, по меньшей мере, две ацетальных группы, описаны, наряду с прочими, в патентных публикациях США 4788288, 4864055, 5155170 и 5336807. Другие пригодные для использования ацеталь-функциональные соединения включают соединения, полученные путем взаимодействия аминобутиральдегид ди(м)этилацеталя (АБДА) и карбоксил-сложноэфирных, изоцианатных или циклокарбонат-функциональных (со)олигомеров или (со)полимеров, например сложного полиэфира, полиакрилата и полиуретана. Пример такого полимера включает сополимер глицеринциклокарбонат метакрилата и стирола. Также могут быть использованы смеси соединений, содержащих, по меньшей мере, две ацетальных группы.

Примеры соединений, содержащих, по меньшей мере, две карбоксильные группы, включают насыщенные или ненасыщенные алифатические, циклоалифатические и ароматические поликарбоновые кислоты, такие как малоновая кислота, янтарная кислота, адипиновая кислота, азелаиновая кислота, себациновая кислота, декандикарбоновая кислота, димер жирной кислоты, малеиновая кислота, тертагидрофталевая кислота, гексагидрофталевая кислота, гексагидроэндометилентетрагидрофталевая кислота, фталевая кислота, изофталевая кислота, терефталевая кислота, тримеллитовая кислота, пиромеллитовая кислота, 3,6-дихлорфталевая кислота, тетрахлорфталевая кислота и их смеси.

Примеры ангидрид-функциональных соединений включают радикальные полимеры из ненасыщенного циклического ангидридного мономера, например ангидрида малеиновой кислоты, ангидрида итаконовой кислоты или ангидрида цитраконовой кислоты. Кроме того, могут быть использованы сополимеры из указанных ангидридных мономеров и одного или нескольких этилен-ненасыщенных мономеров. Эти сополимеры могут содержать 10-50 мас.% ангидридных групп. Примерами этилен-ненасыщенных мономеров являются стирол, замещенный стирол, винилхлорид, винилацетат и сложные эфиры акриловой или метакриловой кислоты, например метил(мет)акрилат, этил(мет)акрилат, пропил(мет)акрилат, изопропил(мет)акрилат, бутил(мет)акрилат, трет-бутил(мет)акрилат, н-гексил(мет)акрилат, 2-этилгексил-(мет)акрилат, циклогексил(мет)акрилат, 2,2,5-триметилциклогексил(мет)акрилат и изоборнил(мет)акрилат. Ангидрид-функциональный (со)полимер может содержать малые количества, например от 1 до 10 мас.% групп этилен-ненасыщенной карбоновой кислоты, например (мет)акриловой кислоты. Молекулярная масса ангидрид-функционального (со)полимера предпочтительно составляет 1000-50000.

Когда композиция для покрытия по настоящему изобретению используется в качестве наружного слоя покрытия, указанный выше этилен-ненасыщенный мономер предпочтительно используется с ангидридным мономером при молярном отношении 1:1, как описано в патенте США 4798745.

Альтернативно, ангидрид-функциональное соединение может быть аддуктом ангидридного мономера и полимера, содержащего функциональные группы. Примерами таких аддитивных продуктов являются: аддитивный продукт полибутадиена или бутадиен/стирольного сополимера и ангидрида малеиновой кислоты; аддитивный продукт ангидрида малеиновой кислоты и сополимера стирола/аллилового спирта, этерифицированного ненасыщенной жирной кислотой, смолами терпена и ангидридом малеиновой кислоты; аддитивные продукты гидроксилсодержащих полимеров и ангидридных мономеров, например сополимеров гидроксиэтил(мет)акрилата или стирола/аллилового спирта и трикарбонового соединения, способного образовывать ангидридные группы, такого как то, что описано в Европейском патенте ЕР-А-0025917; аддитивный продукт ангидрида тримеллитовой кислоты и полиола, как описано в Европейском патенте ЕР-А-0134691; и аддитивный продукт, содержащий тиольные группы полимера и ненасыщенного циклического ангидрида, такого как ангидрид малеиновой кислоты, ангидрид итаконовой кислоты или ангидрид цитраконовой кислоты. Кроме того, могут быть использованы смеси ангидрид-функциональных соединений.

Примерами алкоксисилан-функциональных соединений являются алкоксисиланы следующей

общей формулы:

где Т является гидролизуемой группой, такой как -ОСН3, -OC2H5 или -ОС2Н4OСН3 и

R7 и R8 являются реакционноспособными группами, выбираемыми независимо друг от друга. Примеры таких реакционноспособных групп включают винильную, аминоалкильную, эпоксиалкильную и метакрилоксиалкильную группы. Кроме того, могут быть использованы продукты реакций алкоксисилан-функциональных соединений и смеси алкоксисилан-функциональных соединений и/или их продукты реакций.

Примеры винил-функциональных алкоксисиланов включают винилтриэтоксисилан и винилтриметоксисилан. В качестве примера продукта реакции винил-функционального алкоксисилана может быть рассмотрена силиконовая смола, образующаяся путем взаимодействия (CH2=CHSiO3/2)x(R2SiO)y и стирола.

Продукты реакции

аминофункциональных алкоксисиланов могут быть получены путем взаимодействия таких силанов с неорганическими кислотами НА:

NH2(CH2)3Si(T)3+НА

-->A-NH(СН2)3Si(Т)3,

где А представляет собой ион-радикал кислоты, или со сложными эфирами органических кислот R9(COOR10)n, где n представляет собой целое число, равное, по меньшей мере, 1, R9 представляет собой линейный или разветвленный, необязательно ненасыщенный алкановый радикал, и R10

представляет собой низшую алкильную группу, например C1-4 алкильную группу, например

NН2(СН2)3Si(Т)3+R9COOR10

--> R9CO-NH(CH2)3Si(Т)3

2NН2(СН2)3Si(Т)3+1R10OOCR9COOR10

--> (Т)3Si(CH2)3NH-OCR9CO-NH(СН2)3Si(Т)3.

Например, продукт реакции дополнения 1 моля диэтилмалоната и 2 молей 3-аминопропилтриметоксисилана является подходящим алкоксисилансодержащим соединением. Также пригодными для использования являются продукты реакции аминофункциональных алкоксисиланов и изоцианат-функциональных соединений.

Одним из примеров продукта реакции эпокси-функционального соединения силана является продукт реакции β-(3,4-эпоксициклогексил)этил триметоксисилана и аминов, кислот и спиртов.

Примерами продуктов реакций метакрилоксиалкил триалкоксисилана являются продукты реакции γ-метакрилоксипропил триметоксисилана и γ-метакрилоксипропил три(β-метоксиэтокси)-силана, и винил-функциональных мономеров, таких как стирол и метилметакрилат.

Примерами подходящих аминовых смол являются смолы мочевины, гуанаминовые смолы и меламиновые смолы, и их смеси. Примерами смол мочевины являются этерифицированная метилол-мочевина, бутилмочевина и изобутилмочевина. Одним из примеров гуанаминовой смолы является тетра(метоксиметил)бензогуанамин. Примерами меламиновых смол являются гекса(метоксиметил)меламин (ГМММ) и изобутилированный меламин.

В дополнение к описанным БОЭ- и СОЭ-функциональным соединениям и указанным взаимодействующим с гидроксилом соединениям, в композиции для покрытия согласно настоящему изобретению могут быть представлены другие соединения. Такие соединения могут быть основными связующими и/или реакционноспособными разбавителями, содержащими реакционноспособные группы, которые могут быть поперечно сшиты с указанными выше гидроксил-функциональными соединениями и/или с соединениями, взаимодействующими с гидроксилом. Примеры включают гидроксил-функциональные связующие, например полиолы сложных полиэфиров, такие как описаны в Н.Wagner et al., Lackkunstharze 5th ed., 1971 (Carl Hanser Verlag, Munich), полиэфирные полиолы, полиакрилатные полиолы, полиуретановые полиолы, ацетобутират целлюлозы, гидроксил-функциональные эпоксидные смолы, алкиды и дендримерные полиолы, такие как описаны в WO 93/17060. Кроме того, могут присутствовать гидроксил-функциональные олигомеры и мономеры, такие как касторовое масло и триметилолпропан. Наконец, могут присутствовать кетоновые смолы, сложные эфиры аспаргиловой кислоты и защищенные или незащищенные аминофункциональные соединения, такие как оксазолидины, кетимины, альдимины, диимины, вторичные амины и полиамины. Эти и другие соединения известны специалисту в данной области и рассмотрены, среди прочих, в патенте США 5214086.

Отношение взаимодействующих с гидроксилом групп к гидроксильным группам изменяется в пределах от 50 до 300 экв.%, предпочтительно - от 70 до 250 экв.%.

Настоящее изобретение, кроме того, относится к способу отверждения настоящей композиции для покрытия. Более конкретно, защищенные гидроксильные группы БОЭ- или СОЭ-функционального соединения должны быть разблокированы и взаимодействовать с группами, способными взаимодействовать с гидроксилом, из второго соединения, чтобы осуществить отверждение настоящей композиции для покрытия.

Снятие блокировки с защищенных гидроксильных групп БОЭ- и СОЭ-соединений имеет место под влиянием воды в форме, например, влаги из воздуха или добавленной воды. Это снятие блокировки предпочтительно катализируется с помощью первого катализатора, выбираемого из группы кислот Льюиса, такого как АlСl3, SbCl5, ВF3, ВСl3, BeCl2, FеСl3, FеВr3, SnCl4, TiCl4, ZnCl2 и ZrCl4, и их органических комплексов, например BF3Et2O, ВF3-2СН3СООН, ВF3-2Н2О, ВF3-Н3РO4 , ВF3-(СН3)2O, ВF3-ТГФ, ВF3-2СН3ОН, ВF3-2С2Н5ОН И ВF3-С6Н5СН2, и кислот Бренстеда. Предпочтительно используются кислоты Бренстеда, имеющие рКа<3, такие как моно- или диалкилфосфат, карбоновая кислота, имеющая, по меньшей мере, 1 атом хлора или фтора, алкил- или арилсульфоновая кислота или (алкил) фосфорная кислота, более конкретно - метансульфоновая кислота, паратолуолсульфоновая кислота, необязательно замещенные нафталинсульфоновые кислоты, додецилбензолсульфоновая кислота, дибутилфосфат, трихлоруксусная кислота, фосфорная кислота и их смеси.

Указанные первые катализаторы могут быть блокированы, если это желательно, приводя к высвобождению кислоты Льюиса или Брeнстеда под влиянием, например, электромагнитного облучения (свет или УФ), нагрева или влаги. Фотоинициаторы образования кислоты описываются, среди прочего, в G. Li Bassi et al. , "Photoinitiators for the Simultaneous Generation of Free Radicals and Acid Hardening Catalyst", Radcure '86 Proceedings, например 2-метил-1-[4-(метилтио)фенил] -2-[4-метилфенилсульфонил] -пропан-1-он (МДТА), от Fratelli Lamberti Spa, Varese, Italy. Альтернативно, могут использоваться соединения, дающие кислоту Льюиса, такие как Irgacure® 261 от Ciba Geigy и триметилсилилбензолсульфоновый сложный эфир.

Первый катализатор может использоваться сам по себе или в смеси катализаторов в эффективных количествах. Термин эффективное количество в данном случае зависит от использования БОЭ- или СОЭ-функционального соединения. Когда БОЭ- или СОЭ-функциональное соединение используется как основное связующее, должно присутствовать количество катализатора, достаточное для гидролиза практически всех БОЭ- или СОЭ-функциональных соединений. Однако, если БОЭ- или СОЭ-функциональное соединение используется, прежде всего, как реакционноспособный растворитель, в то время как другие соединения присутствуют в качестве основных связующих, будет достаточным гидролиз, по меньшей мере, части БОЭ- или СОЭ-функционального соединения.

Могут быть достаточными количества первого катализатора от 0 до 10 мас.% по отношению к БОЭ- и СОЭ-функциональным соединениям. Предпочтительно будут присутствовать от 0,3 до 8 мас.%, более конкретно, от 0,5 до 6 мас.%.

Взаимодействие разблокированных гидроксильных групп БОЭ- или СОЭ-соединения, взаимодействующих с гидроксилом групп второго соединения и, необязательно, третьих соединений, присутствующих в композиции, содержащих гидроксильные группы или взаимодействующие с гидроксилом группы, предпочтительно имеет место при воздействии второго катализатора. Такие катализаторы известны специалистам в данной области. Второй катализатор используется в количестве от 0 до 10 мас.%, предпочтительно - от 0,001 до 5 мас.%, более предпочтительно - в количестве от 0,01 до 1 мас.%, если считать по отношению к твердому веществу (то есть, к количеству БОЭ или СОЭ, взаимодействующего с гидроксилом соединения и, необязательно, рассмотренных выше третьих соединений).

В качестве примера, для различных взаимодействующих с гидроксилом групп могут быть рассмотрены следующие катализаторы. Полиизоцианаты: диметилдилаурат олова, дибутилдилаурат олова, дибутилдиацетат олова, октоат олова, октоат цинка, хелат алюминия и диметилдихлорид олова; полиэтокси соединения: третичные амины и кислоты Льюиса, такие как ВF3 или его органические комплексы; полиацеталевые соединения: паратолуолсульфоновая кислота и додецилбензолсульфоновая кислота; поликарбоновые соединения: додецилбензолсульфоновая кислота; полиангидридные соединения: оловоорганические соединения; алкоксисилановые соединения: оловоорганические соединения, фосфорная кислота, паратолуолсульфоновая кислота, додецилбензолсульфоновая кислота и третичные амины; и аминовые смолы: додецилбензолсульфоновая кислота.

Как можно заметить из изложенного выше, первый и второй катализаторы в некоторых композициях для покрытия могут быть одинаковыми. В этом случае количество катализатора может быть более высоким, чем показано для первого или второго катализатора самих по себе.

Композиция для покрытия согласно настоящему изобретению может быть частью многокомпонентной системы, например двухкомпонентной системы. Например, один компонент может содержать как БОЭ- или СОЭ-функциональное соединение, так и взаимодействующее с гидроксилом соединение. Второй компонент может содержать катализатор для гидролиза БОЭ- или СОЭ-функционального соединения.

Альтернативно, может быть использована трехкомпонентная система. Например, один компонент может содержать БОЭ- или СОЭ-функциональное соединение. Второй компонент может содержать компонент, взаимодействующий с гидроксилом. Третий компонент может содержать катализатор для гидролиза БОЭ- или СОЭ-функционального соединения.

Кроме того, композиция для покрытия, такая как здесь описывается, может содержать обычные добавки, такие как растворители, пигменты, наполнители, агенты для выравнивания, эмульсификаторы, агенты для предотвращения пенообразования и агенты для контроля реологии, восстанавливающие агенты, антиоксиданты, HALS-стабилизаторы, УФ-стабилизаторы, водоудалители, такие как молекулярные сита, и предотвращающие оседание агенты.

Нанесение на подложку может осуществляться путем любого способа, известного специалисту в данной области, например с помощью валков, распыления, кисти, наливного покрытия, погружения, и покрытия с помощью валиков. Предпочтительно, композиция для покрытия, такая как описывается здесь, наносится с помощью распыления.

Композиция для покрытия по настоящему изобретению может наноситься на любую подложку. Подложка может быть, например, металлом, например железом, сталью и алюминием, пластиком, деревом, стеклом, синтетическим материалом, бумагой, кожей или слоем другого покрытия. Другой слой покрытия может состоять из композиции для покрытия по настоящему изобретению или может быть другой композицией для покрытия. Композиции для покрытия по настоящему изобретению демонстрируют практическую полезность в качестве прозрачных покрытий (поверх основных покрытий, нанесенных из воды или растворителя), основных покрытий, окрашенных наружных слоев покрытий, грунтовок и наполнителей. Композиции являются особенно подходящими для повторной отделки моторизованных транспортных средств и грузовых транспортных средств, и при отделке больших транспортных средств, таких как поезда, грузовики, автобусы и самолеты.

Нанесенная композиция для покрытия может отверждаться очень эффективно при температуре, например, 0-50oС. Если это желательно, композиция для покрытия может термически стабилизироваться (спекаться), например, при температуре в диапазоне 50-120oС.

Настоящее БОЭ-функциональное соединение может быть получено различными путями.

Одним из таких путей является трансэтерификация полиола в соответствующем растворителе. Примеры таких полиолов включают глицерин, триметилолпропан и пентаэритритол. Агентом для трансэтерификации может быть сложный триалкилортоэфир, выбранный из группы из триэтилортоформиата, триэтилортоацетата и триэтилортопропионата. Предпочтительно используются растворители, которые являются инертными по отношению к реакции трансэтерификации, например деэтиленгликольдиметиловый эфир и тетраэтиленгликольдиметиловый эфир. Катализатором для такой реакции может быть сильная кислота, например паратолуолсульфоновая кислота или ВF3Еt2O. Такой способ описан Т. Endo et al.. Polymer Journal, vol. 13 (1981) р. 715.

Когда выбранным полиолом является пентаэритритол, образуется БОЭ-группа, включающая гидроксильную группу. Эта БОЭ-группа преобразуется в БОЭ-функциональное соединение посредством реакции трансэтерификации или путем взаимодействия с хлорангидридом. Таким образом, гидроксилфункциональная БОЭ-группа может быть присоединена с помощью трансэтерификации к насыщенной или ненасыщенной карбоновой кислоте, предпочтительно к кислоте, имеющей не более чем 20 атомов углерода. Получаемое в результате БОЭ-функциональное соединение имеет то преимущество, что является нелетучим или слабо летучим, благодаря высокой молекулярной массе, при этом вязкость неожиданно остается низкой. По этой причине БОЭ-функциональное соединение является в высшей степени пригодным для использования в качестве реакционноспособного разбавителя. Когда группа карбоновой кислоты является ненасыщенной, настоящая композиция для покрытия, содержащая такое БОЭ-функциональное соединение, может отверждаться двумя способами, то есть с помощью гидролизованной БОЭ-группы, как описано выше, и с помощью ненасыщенного соединения.

Кроме того, указанная выше гидроксил-функциональная БОЭ-группа может быть снабжена винильной группой с помощью реакции трансэтерификации с (мет)акрилатом. С помощью полимеризации под влиянием радикалов с использованием винилсодержащего БОЭ может быть получен БОЭ-функциональный полиакрилат.

БОЭ-функциональный полиакрилат, кроме того, может быть получен с помощью трансэтерификации полиакрилата с гидроксил-функциональной БОЭ-группой. В этом случае является предпочтительным использование полиакрилата, имеющего короткоцепочечные сложные эфиры, предпочтительно - сложные эфиры, имеющие 1-4 атома углерода. Преимущество такого полиакрилата заключается в том, что после реакции трансэтерификации получающиеся группы спиртов могут быть отделены, например, с помощью перегонки. В целом, каждый полимер, имеющий сложноэфирную группу, может быть снабжен БОЭ-группами с помощью указанной трансэтерификации. В качестве примеров полимеров могут быть рассмотрены сложные полиэфиры, простые полиэфиры, полиамиды и полиуретаны.

Альтернативно, гидроксил-функциональная БОЭ-группа может быть снабжена группами, которые являются реакционноспособными или которые не используются, например, полиизоцианат-функциональные соединения. Кроме того, две или более БОЭ-функциональных групп могут быть взаимно связаны с использованием ди- или полиизоцианат-функционального соединения. Таким образом, также гидроксил-функциональная БОЭ-группа может быть связана, например, с гидроксил-функциональными полимерами, например полиолами сложных полиэфиров, полиолами простых полиэфиров и полиакрилатполиолами.

Кроме того, БОЭ-функциональные соединения могут быть получены с помощью преобразования сложноэфир-функциональных оксетановых соединений с участием BF3 Et2O, как описано в E.J.Corey et al., Tetrahedron Letters, 24 (1983), p. 5571-5574.

Оксетановые соединения имеют следующую структуру:

где R11, R12, R13, R14 и R15 независимо друг от друга выбираются из группы из водорода и линейной или разветвленной алкильной группы, имеющей 1-10 атомов углерода, и

R16 является линейной или разветвленной алкильной группой, имеющей 1-4 атома углерода, замещенной нуклеофильной группой, выбранной из группы из гидроксила, меркаптана и первичного или вторичного амина, и/или электрофильной группой, выбранной из галогена и производных метансульфоната, п-толуолсульфоната и трифторметансульфоната.

Предпочтительно R16 является гидроксиметилом, гидроксиэтилом, хлорметилом или хлорэтилом. Получение оксетановых соединений, содержащих гидроксильную группу, описано в J.B.Pattison, J. Am. Chem. Soc., 79 (1957), pp. 3455-3456.

Указанные гидроксил-функциональные оксетановые соединения могут быть преобразованы в оксетаны, содержащие сложноэфирную группу, с помощью реакции трансэтерификации с соответствующими сложными эфирами R17(COOR18)n, где n является целым числом, равным, по меньшей мере, 1, R17 является насыщенным или ненасыщенным алкильным, арильным или ацильным радикалом, имеющим 1-40 атомов углерода, необязательно замещенным реакционноспособной группой, такой как винил, карбонил, сложный карбоновый эфир или гидроксил, и R18 является алкильной группой, имеющей 1-4 атома углерода. Предпочтительно, R18 является метилом, этилом или пропилом. Спирты R18OH, выделяемые при трансэтерификации, отделяются от реакционной смеси, например, посредством дистилляции. Такие подходящие сложные эфиры могут быть, например, метиловым сложным эфиром жирной кислоты и смесями жирных кислот, например Edenor ME C6-10 от Henkel, и диметиловым сложным эфиром димера жирной кислоты, например, Pripol 1009 от Unichema.

Также оксетановые соединения, содержащие сложноэфирную группу, могут быть полимерами, при этом оксетановые соединения являются конечными группами или боковыми группами. В этом случае R17 может быть полимерной группой, такой как сложный полиэфир, простой полиэфир, полиакрилат, полиамид или полиуретан. Подходящие сложные полиэфиры могут быть получены с помощью нуклеофильного добавления карбаниона к α,β-ненасыщенным карбонильным соединениям. Подобным же образом, подходящими являются сложные полиэфиры с конечными сложноэфирными группами, получаемые из поликарбоновых кислот, полиолов или их образующих сложные эфиры эквивалентов. Предпочтительно используются указанные выше группы R18.

Другие примеры включают аддитивные продукты при преобразовании диэтилфумарата и диэтилмалоната в тетраэтиловый сложный эфир 1,1,2,3-пропантетракабоновой кислоты и гидроксил-функциональный оксетан. В присутствии диола или полиола образуется оксетан-функциональный сложный полиэфир с конечными сложноэфирными группами.

Гидроксил-функциональные оксетановые соединения также могут быть преобразованы с помощью хлорангидридов R17(COCl)n.

Предпочтительно, R17 является группой, имеющей высокую молекулярную массу, такой как пентил, гексил, гептил, октил, нонил, децил, ундецил или указанные выше полимеры. Получаемое БОЭ-соединение является нелетучим или слабо летучим из-за высокой молекулярной массы, и наличие неожиданно низкой вязкости является исключительно полезным при использовании в качестве реакционноспособного разбавителя.

Галоген-функциональные оксетаны могут быть преобразованы в сложноэфир-функциональные оксетаны с помощью их взаимодействия с солями карбоксилатов, например с серебром, или с аммонийными соединениями, такими как замещенные или незамещенные аммонийные соли.

В настоящее время обнаружено, что преобразование сложноэфир-функционального оксетанового соединения в БОЭ-функциональное соединение уже имеет место в присутствии каталитически эффективного количества сильной кислоты Бренстеда или Льюиса или их органических комплексов. Предпочтительными являются кислоты Льюиса.

Примерами кислот Льюиса являются АlСl3, SbCl5, ВF3, ВСl3, ВеСl3, FeСl3, FеВr3, SnCl4, TiCl4, ZnCl2 и ZrCl4, и их органические комплексы, например ВF3Et2О, ВF3-2СН3СООН, ВF3-2Н2О, ВF3-Н3РО4, ВF3-(СН3)2О, ВF3-ТГФ, ВF3-2СН3ОН, ВF3-2С2H5ОН и ВF3-С6Н5СН2. Более предпочтительными являются ВF3 Et2O, ВF3 -2СН3СООН и SnCl4. Количества 0,001-0,1 моля катализатора на моль оксетанового соединения являются предпочтительными, более предпочтительным является 0,004-0,08 моля/моль. Кроме того, обнаружено, что преобразование уже имеет место в присутствии малого количества растворителя, и даже в отсутствие растворителя, если это желательно. Термин растворитель в этой связи относится к тем растворителям, которые обычно используются в области органической химии и описаны при преобразовании оксетановых соединений. Преобразование имеет место в пределах от -100 до 200oС, предпочтительно - в пределах от 0 до 80oС. Время преобразования находится в пределах от 30 минут до 2 дней и может приводить к получению выхода, превышающего 90%.

Для получения СОЭ-соединений могут быть использованы различные способы. Один из таких способов представляет собой взаимодействие эпоксифункционального соединения, такого как бутилглицидиловый сложный эфир, с лактоном, таким как капролактон или бутиролактон. Альтернативно, СОЭ-функциональные полимеры могут быть получены из эпоксифункциональных полимеров, например из полиакрилата или глицидил(мет)акрилата, с использованием лактонов или из полилактонов с использованием моноэпоксидов. Опять же, могут быть использованы катализаторы, такие как кислоты Бернстеда или Льюиса, предпочтительно - паратолуолсульфоновая кислота или BF3Et2O.

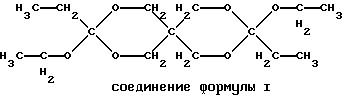

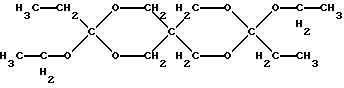

Кроме того, СОЭ-функциональное соединение может быть получено с помощью взаимодействия

пентаэритритола и триэтилортопропионата в присутствии паратолуолсульфоновой кислоты с конкретным триметилбензолом, используемым в качестве растворителя. Неожиданно по этому способу синтезируется очень

селективно соединение, имеющее две СОЭ-группы следующей структуры

В дальнейшем изобретение будет поясняться со ссылками на следующие далее примеры.

ПРИМЕРЫ

В примерах используются следующие сокращения:

Паратолуолсульфоновая кислота - ПТСК

Дибутилдилаурат олова - ДБЛО

Метиламилкетон - МАК

Этиламинкетон - ЭАК

Трифторидэтерат бора - BF3Et2О

Дибутилфосфат - ДБФ

Додецилбензолсульфоновая кислота - ДДБСК

В примерах используются следующие соединения:

Edenor® ME C6-10 от Henkel, смесь метиловых сложных эфиров жирных кислот со

следующим распределением по длине цепей: С6 1-8%, С8: 40-60%, С10: 30-50%, С12: 0-5%.

Byk 333 является силиконовой поверхностно-активной добавкой от Byk Chemie.

Byk 300 является повышающей текучесть добавкой от Byk Chemie.

Byk 322 является повышающей текучесть добавкой от Byk Chemie.

Byk 355 является повышающей текучесть добавкой от Byk Chemie.

Disperbyk 110 является диспергирующим агентом от Byk Chemie.

Disperbyk 166 является диспергирующим агентом от Byk Chemie.

Nacure 5076 является 70% раствором ДДВСК в изопропаноле от King Industries.

Fascat 4202 является 10% раствором ДБЛО в ксилоле от Air Products.

Desmodur® N3400 является алифатическим полиизоцианатом на основе уретодиона гексаметилендиизоцианата от Ваyеr.

Desmodur® VL50 является ароматическим полиизоцианатом на основе дифенилэтанизоцианата от Ваyеr.

Desmodur® N3390 является алифатическим полиизоцианатом на основе изоцианурата гексаметилендиизоцианата от Ваyеr.

Desmodur® L75 является ароматическим полиизоцианатом на основе толуолдиизоцианата от Ваyеr

Desmodur® LS2025 является алифатическим полиизоцианатом малой

вязкости на основе гексаметилендиизоцианата от Ваyеr.

Verstanat® T18909E является циклоалифатическим полиизоцианатом на основе изоцианурата изофорондиизоцианата от Huls.

Hardener MS от Sikkens включает Desmodur® N3390 (С.Т.П.=36%).

Полиол сложного полиэфира А является сложным полиэфиром с высоким содержанием твердого продукта, имеющим количество гидроксилов 148 и кислотное число 8,8, и Мn, равную 1888 (ГПХ, полистирольный стандарт). Сложный полиэфир имеет вязкость 7 Па•сек в 80% растворе в бутилацетате.

Полиол сложного полиэфира В базируется на 1,4-диметанолциклогексане, гексагидрофталевом ангидриде, 3,5,5-триметилгексановой кислоте, триметилолпропане и глицидиловом сложном эфире 1,1-дизамещенной разветвленный декан-монокарбоновой кислоты. Полиол сложного полиэфира имеет содержание твердого продукта 70%, вязкость 580 Па•сек при 20oС, Тg, равную -3oС, кислотное число 0,2, количество гидроксилов 160, Мn, равную 1090, Mw, равную 3140 (как измерено с помощью гель-проникающей хроматографии с использованием полистирола в качестве стандарта).

Полиол сложного полиэфира С базируется на фталевом ангидриде, гексагидрофталевом ангидриде, 3,5,5-триметилгексановой кислоте и триметилолпропане. Полиол сложного полиэфира имеет содержание твердого продукта 80,5%, вязкость 7,5 Па•сек при 20oС, Тg, равную -2oС, кислотное число 9,3, количество гидроксилов 145, Мn, равную 1900 и Mw, равную 4500 (как измерено с помощью гель-проникающей хроматографии с использованием полистирола в качестве стандарта).

Autoclear MS 2000 от Sikkens содержит полиакрилатполиольную смолу и 0,02% ДБЛО (в твердом продукте). С.Т.П. составляет 46%.

Resimene RF 4518 является меламиновой смолой от Monsanto Irgazin DPP Red ВО является ярко-красным пигментом от Ciba Geigy.

Фосфат цинка ZP10 является антикоррозионным пигментом от Heubach.

Tioxide TR92 является пигментом на основе диоксида титана от Tioxide.

Aerosil R972 является соединением окиси кремния от Degussa

Каолин со степенью чистоты С является наполнителем от ЕСС International Ltd.

Blank fix N является наполнителем от Sachtleben Chemie GmbH.

Tinuvin ИЗО является УФ-стабилизатором от Ciba-Geigy.

Tinuvin 123 является HALS-стабилизатором от Ciba-Geigy.

Solvesso 100 является смесью ароматических растворителей от Еххоn.

1.2.3. Thinner slow от Sikkens является смесью растворителей.

Если не утверждается иного, свойства композиций для покрытий и получаемых с их помощью пленок измеряются следующим способом.

Вязкость измеряется в проточной воронке DIN номер 4 согласно DIN 53211-1987. Вязкость приводится в секундах.

Жизнеспособность определяется как период, в течение которого вязкость композиции для покрытия после начального смешивания всех компонентов удваивается.

Время высыхания измеряется следующим образом. Композиция для покрытия наносится с помощью протягиваемого стержня (шпателя) или с помощью распыления на стальную пластинку. Время до конца третьей фазы высыхания слоев измеряют с помощью ВК Drying Recorder®. Термин третья фаза обозначает фазу высыхания, во время которой иголка ВК Drying Recorder® производит маленькую непрерывную бороздку, которая больше не заполняется.

Покрытие становится "сухим на ощупь", когда след, образовавшийся после сильного нажатия пальцем, исчезает после 1 или 2 минут.

Содержание твердого продукта (С.Т.П.) измеряется после сушки в течение 1 дня при комнатной температуре, а затем - в течение 1 часа при 150oС. Теоретический максимум С.Т.П. представляет собой значение С.Т.П., при котором все БОЭ и СОЭ, как предполагается, полностью гидролизуются и связываются в сухую пленку. Теоретический минимум С.Т.П. представляет собой значение С.Т.П., при котором все БОЭ и СОЭ, как предполагается, испаряются из сухой пленки.

Блеск измеряют согласно ISO 2813:1994. Блеск выражается в единицах блеска.

Устойчивость по отношению к растворителям измеряется путем приведения покрытых стальных панелей в соприкосновение с МЭК. Время, необходимое для размягчения пленки покраски до твердости карандаша 2b, дает значение устойчивости.

Пример 1

Получение 4-метилол-1-метил-2,6,7-триоксабицикло-[2,2,2]октана (БОЭ 1)

В колбу, снабженную мешалкой,

дистилляционной колонкой, входом для азота, нагревательным кожухом и термометром, загружают 486 г триэтилортоацетата, 408 г пентаэритритола, 300 г диметилового простого эфира диэтиленгликоля и 0,9 г

ПТСК. Смесь постепенно нагревают до 170oС в течение периода времени в 5 часов. За это время получают 490 г дистиллята. Дистиллят содержит в основном этанол и малые количества диметилового

простого эфира диэтиленгликоля. Температуру понижают до 100oС и остаток диметилового простого эфира диэтиленгликоля отгоняют при пониженном давлении (30 мбар). Остаток подвергают вакуумной

перегонке. Фракция, имеющая температуру кипения 126-130oС при давлении 4 мбар, дает 426 г масла. Это масло отверждают до прозрачного твердого продукта, имеющего температуру плавления 99oС и следующую структуру

Пример 2

Получение 1,4-диэтил-2,6,7-триоксабицикло[2, 2,2]-октана (БОЭ 2)

В колбу, описанную в примере 1, загружают 529 г 3-этил-ортопропионата, 402 г триметилолпропана, 330 г диметилового простого эфира диэтиленгликоля и 0,9 г ПТСК. Смесь нагревают в течение 0,5 часа при 140oС, при этом отгоняется 402 г этанола. Температуру понижают до 100oС и остающийся диметиловый простой эфир диэтиленгликоля отгоняется при пониженном давлении. Остаток подвергают вакуумной перегонке. Фракция, имеющая температуру кипения 54oС при давлении 0,5 мбар, дает 370 г прозрачной маловязкой жидкости, имеющей температуру кипения 223oС при атмосферном давлении и следующую структуру

Пример 3

Получение сложного спиро-ортоэфира (СОЭ 1)

В колбу, описанную в примере 1, загружают 125 г триметилбензола, 89 г триэтилортопропионата, 68 г пентаэритритола и 0,125 г ПТСК. Смесь нагревают в течение 4 часов при 140oС. Ровно через 2 часа дистилляция этанола прекращается. В целом отгоняется только 36 г этанола. Только часть пентаэритритола растворяется в реакционной смеси. После охлаждения смесь нейтрализуют с помощью карбоната калия и весь твердый продукт отфильтровывают. Триметилбензол и следы непрореагировавшего триэтилортопропионата отгоняют при пониженном давлении и остаток подвергают вакуумной перегонке. Фракция, имеющая температуру кипения 140-145oС при давлении 1 мбар, дает 37 г масла. После анализа с помощью1H и13С-ЯМР спектроскопии обнаружено, что образуется соединение сложного спиро-ортоэфира следующей структуры

Пример 4

Получение сложного спиро-ортоэфира (СОЭ 2)

В колбу, снабженную мешалкой, обратным холодильником, капельной воронкой, нагревательным кожухом и термометром, загружают 43 г γ-бутиролактона, 65 г диэтилового эфира и 1,4 г 35% раствора ВF3Еt2O в диэтиловом эфире. К этой смеси добавляют в течение 1 часа 93 г бутилглицидилового простого эфира. Реакция является слегка экзотермической. Посредством внешнего охлаждения температуру поддерживают в пределах 23-28oС. После добавления бутилглицидилового простого эфира смесь поддерживают при указанной температуре в течение 3 часов при непрерывном перемешивании. Затем реакционную смесь нагревают с обратным холодильником в течение 1 часа. После охлаждения до комнатной температуры добавляют 2 г карбоната натрия и перемешивание продолжают в течение ночи при комнатной температуре. Твердый продукт отфильтровывают и добавляют еще 1 г карбоната натрия. Диэтиловый эфир отгоняют при пониженном давлении при комнатной температуре. Остаток подвергают вакуумной перегонке. Фракция, имеющая температуру кипения в пределах 45-65oС при давлении 0,1 мбар, дает 31 г прозрачной жидкости. После анализа (1Н и13С-ЯМР спектроскопия) обнаружено, что образуется сложный спиро-ортоэфир следующей структуры

Пример 5

А: Получение 3-этил-3-гидроксиметилоксетана

Этот оксетан получают так, как описано в J.В.Pattison, J. Am. Chem. Soc. , 79 (1957), р. 3455 and Crivello et al., J.M.S. - Pure Appl. Сhem. А3О (1993), p. 189.

Триметилолпропан (1023,6 г, 7,63 моль), диэтилкарбонат (901,3 г, 7,63 моль) и гидроксид калия (0,77 г) отмеряют с помощью взвешивания в 5-литровую трехгорлую колбу. Реакционную смесь нагревают до температуры дефлегмации (123o). После того как температура реакции понижается до 105oС, начинается отгонка этанола. Температура реакции повышается до 150oС. В завершение используют вакуум при перегонке (15 мбар) для удаления оставшегося этанола и диэтилкарбоната из реакционной смеси. Затем реакционную смесь нагревают до 220oС. Наблюдают образование газа, и при пониженном давлении (40 мбар) при 130oС образуется прозрачное масло, которое идентифицируется как 3-этил-3-гидроксиметилоксетан. Выход составляет 698,0 г (79%);1H-ЯМР (СDС13) d (млн. д) 0,9 (т, 3Н); 1,7 (кв, 2Н); 3,1 (т, 1Н); 3,7 (д, 2Н); 4,4 (дд, 4Н).

В: Получение 3-этилоксетан-3-илметиллаурата

В трехгорлую колбу (1 л), снабженную дистилляционной колонной Vigreux, отмеряют с помощью взвешивания этиллаурат

(228,4 г, 1,0 моль), 3-этил-3-гидроксиметилоксетан (116,0 г, 1,0 моль), дибутилоксид олова (0,34 г) и ксилол (25,0 г). Реакционную смесь нагревают до температуры дефлегмации. При 170oС

этанол начинает отгоняться. Реакционную смесь нагревают таким образом, что дистилляция этанола происходит постепенно. При температуре реакции 250oС весь этанол отгоняется. Ксилол удаляют

при пониженном давлении. Согласно анализу с помощью1H ЯМР, остаток (298,7 г) составляет чистый 3-этилоксетан-3-ил метиллаурат. Продукт отверждается при комнатной температуре.

1H-ЯМР (СDСl3)d (млн.д) 0,9 (2•т, 6Н); 1,3 (шир.с, 16Н); 1,65 (м, 2Н); 1,8 (кв, 2Н); 2,4 (т, 2Н); 4,2 (с, 2Н); 4,45 (дд, 4Н).

С: Получение

4-этил-1-ундецил-2,6,7-триоксабицикло-[2,2,2]октана

Реакцию проводят в атмосфере азота. 3-этилоксетан-3-ил метиллаурат, полученный, как описано в примере 5 В (270,0 г, 904 ммоль), и ВF3Еt2О (1,0 г) смешивают в колбе Эрленмеера. Реакционная смесь сначала мутная, но становится прозрачной через некоторое время. После того как смесь оставляют стоять в течение ночи, ее

анализ с помощью1H-ЯМР демонстрирует, что практически весь сложный оксетановый эфир преобразуется в соответствующее БОЭ-соединение. Реакционную смесь подвергают вакуумной перегонке. При

155oС/1 мбар образуется 4-этил-1-ундецил-2,6,7-триоксабицикло[2,2,2] октан. Выход составляет 205 г (76%).

1Н-ЯМР (CDCl3)d (млн. д) 0,75 (т, 3Н); 0,8 (т, 3Н); 1,2 (шир.с, 16Н); 1,35 (шир. м, 2Н); 1,50 (т, 2Н); 3,80 (с, 6Н).

Пример 6

А: Получение 3-этил-3-гидроксиметилоксетана

Триметилолпропан (1489 г, 11,1 моль),

диметилкарбонат (1201 г, 13,3 моль) и гидроксид калия (5,38 г) отмеряют с помощью взвешивания в 5-литровую трехгорлую колбу, снабженную мешалкой, обратным холодильником, входом для азота,

нагревательным кожухом и термометром. Реакционная смесь нагревается до температуры дефлегмации (86oС) и выдерживается с обратным холодильником в течение 2 часов. Температуру понижают до

80oС. Впоследствии температуру реакционной смеси увеличивают до 155oС через 6 часов. По окончании перегонки получают 890 г дистиллята, содержащего в основном метанол и

диметилкарбонат в отношении 60 к 40. Температуру понижают до 120oС и остающийся этанол и диметилкарбонат (около 14 г)

удаляют из реакционной смеси в вакууме (200-40 мбар). Затем

реакционную смесь постепенно нагревают до 180oС. В потоке СО2 и при пониженном давлении (60-40 мбар) образуется прозрачное масло, которое идентифицируется как

3-этил-3-гидроксиметил-оксетан. Выход составляет 860 г.

В: Получение 3-этилоксетан-3-ил метилового сложного эфира жирных кислот

В колбу (5 л), оборудованную как в примере 6А,

отмеряют с помощью взвешивания Edenor® ME C6-10 (1268 г, 7,4 моль), 3-этил-3-гидроксиметилоксетан из примера 6А (858,4 г, 7,4 моль) и дибутилоксид олова (2,13 г). Реакционную смесь

нагревают до температуры дефлегмации. При 150oС метанол начинает отгоняться. Реакционную смесь нагревают в течение 5 часов до 240oС. Получают 197 г дистиллята, содержащего в

основном метанол (83% от теоретического значения). Температуру понижают до 150oС в вакууме (40 мбар) удаляют примерно 40 г оставшегося дистиллята. Обнаружено, что остаток (1834 г) имеет

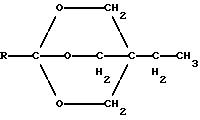

следующую структуру, где R является смесью пентильных, гептильных, нонильных и ундецильных групп.

C: Получение сырого 4-этил-1-(С5-11 алкил)-2,6,7-триокса-бицикло[2,1,2] октана (БОЭ 3А)

Эту реакцию проводят в атмосфере азота. Сложный 3-этилоксетан-3-ил метиловый эфир жирных кислот, полученный, как описано в примере 6В (1834 г), охлаждают до 50oС и к ним осторожно добавляют ВF3-2СН3СООН (4,59 г). Реакционную смесь нагревают до 70oС и выдерживают при этой температуре в течение 6 часов. Затем реакционную смесь охлаждают до 50oС и добавляют 2,45 г триэтиламина для нейтрализации катализатора. К полученному в результате остатку добавляют 1% фильтрующей добавки и фильтруют. Фильтрат составляет 1730 г и содержит около 78% БОЭ и 22% полимера.

D: Получение чистого 4-этил-1-(С5-11 алкил)-2,6,

7-триокса-бицикло[2,2,2] октана (БОЭ 3В)

В колбу (5 л), оснащенную как в примере 6А, отмеряют с помощью взвешивания 730 г сырого БОЭ 3А, полученного в примере 6С. Реакционную смесь нагревают

до 140oС и понижают давление до 40 мбар. Температуру постепенно повышают до 140oС, при этом образуется прозрачная жидкость. 1235 г собранной жидкости, как обнаружено, являются

чистым БОЭ 3В следующей формулы, где R является смесью С5, С7, С9 и С11 алкильных группы:

Пример 7

А: Получение диметилового сложного эфира димера жирной кислоты

Димер жирной кислоты Pripol 1009, от Unichema (742 г, 1,31 моль, 2,62 экв. кислоты), метанол (2000 г) и кислотную ионообменную смолу Amberlyst 15 от Rohm & Haas (40 г) отмеряют с помощью взвешивания в колбу, снабженную мешалкой, обратным холодильником, входом для азота, термопарой и нагревательным кожухом. Реакционную смесь нагревают до температуры дефлегмации (65oС). Через равные промежутки времени образцы анализируются с помощью инфракрасной спектроскопии. Нагрев продолжают до тех пор, пока сигнал карбонила из карбоновой кислоты при 1710 см-1 не исчезнет в инфракрасном спектре (около 18 часов). Реакционную смесь охлаждают до комнатной температуры и жидкость декантируют с ионообменной смолы. Жидкость выпаривают на роторном испарителе, чтобы выпарить по существу весь метанол. Остаток после выпаривания разбавляют диэтиловым эфиром (300 г). Эфирный раствор промывают 10%-ным водным раствором карбоната натрия (500 г), а затем тремя порциями воды (500 г). Сульфат магния (30 г) добавляют к органическому слою и перемешивают в течение 12 часов. Жидкость фильтруют и диэтиловый эфир отгоняют с помощью выпаривания на роторном испарителе. Остаток после выпаривания является диметиловым сложным эфиром Pripol 1009 в виде бесцветного масла (752 г, 96% от теоретического значения).

В: Получение сложного ди-3-этилоксетан-3-илметилового эфира димера жирной кислоты

В колбу, снабженную мешалкой, дистилляционной головкой

(холодильником), входом для азота, термопарой, трубопроводом для откачки и нагревательным кожухом, отмеряют путем взвешивания сложный диметиловый эфир Pripol 1009 из примера 7А (713,5 г, 2,4 экв),

3-этил-3-гидроксиметилоксетан из примера 6А (278/4 г, 2,4 моль) и дибутилоксид олова (1,0 г). Реакционную смесь постепенно нагревают в течение 4 часов до 240oС. В течение этого времени

отгоняется 47 г метанола. Температуру понижают до 160oС и систему откачивают. Давление в течение 3 часов постепенно понижают до 20 мбар. За это время отгоняется остаток метанола. Когда

дистилляция прекращается, реакционную смесь охлаждают до комнатной температуры. Ярко-желтый маслянистый продукт анализируют с помощью инфракрасной спектроскопии. В инфракрасном спектре не видно

сигнала от гидроксила на 3400 см-1. Выход составляет 914 г.

С: Получение БОЭ-производного из ди-3-этилоксетан-3-ил метилового сложного эфира димера жирной кислоты (БОЭ

4)

В колбу, оснащенную как в примере 7А, отмеряют с помощью взвешивания ди-3-этилоксетан-3-ил метиловый сложный эфир димера жирной кислоты, полученный так, как описано в примере 7В (914 г), и

бутилацетат (1400 г). При комнатной температуре к ним добавляют в течение 15 минут ВF3-Еt2О (9,15 г). Реакционную смесь нагревают до 50oС и выдерживают при такой

температуре в течение 10 часов. Затем реакционную смесь охлаждают до комнатной температуры и добавляют 6,5 г триэтиламина. Образуется осадок, который отфильтровывают. Продукт, анализируемый с помощью

инфракрасной спектроскопии, демонстрирует малый сигнал на 3400 см-1, указывающий на присутствие гидроксильной функциональной группы. К продукту добавляют фенилизоцианат (9 г). Через 1 час

при комнатной температуре инфракрасная спектроскопия указывает на отсутствие гидроксильной функциональной группы (сигнал на 3400 см-1 отсутствует) и изоцианатной функциональной группы

(сигнал на 2270 см-1 отсутствует). Часть бутилацетата выпаривают. Конечный продукт имеет содержание твердого продукта 82,7% и является желтым маслом.

Пример 8

А:

Получение оксетан-функционального сложного полиэфира

Диэтилмалонат (686,0 г, 4,3 моля), неопентиленгликоль (358,1 г, 3,45 моля), 3-этил-3-гидроксиметилоксетан (196,2 г, 1,7 моля),

дибутилоксид олова (1,92 г) и ксилол (100 г) отмеряют с помощью взвешивания в 2-литровую трехгорлую колбу, снабженную устройством для перегонки. Реакционную смесь нагревают до температуры дефлегмации.

При 189oС начинается дистилляция этанола. Скорость перегонки контролируется с помощью медленного увеличения температуры реакции. При температуре 210oС отгоняется весь этанол.

Ксилол удаляется из реакционной смеси при пониженном давлении. Полученный оксетан-функциональный сложный полиэфир имеет молекулярную массу Мn=1021 и Mw=1875 (ГПХ, полистирольный стандарт).

В: Получение БОЭ-функционального сложного полиэфира

Эту реакцию проводят в атмосфере азота. В круглодонную колбу отмеряют с помощью взвешивания: оксетан-функциональный сложный

полиэфир, полученный как в примере 8А (800,0 г, 1,6 эквивалентов оксетана), и ВF3Еt2O (около 1 г). Имеет место экзотермическая реакция. Температура реакционной смеси возрастает

до 62oС. Затем следует охлаждение на водяной бане. По прошествии ночи практически все оксетановые группы, как обнаружено, преобразуются в соответствующие БОЭ-группы (БОЭ-сигнал при d (млн.

д.) 4,0 при1H ЯМР). Полученный БОЭ-функциональный сложный полиэфир имеет молекулярную массу Мn, равную 1648, и Mw, равную 7449 (ГПХ, полистирольный стандарт).

Пример 9

А: Получение 3-этилоксетан-3-илметилакрилата

Синтез проводится так, как описано в Р.G.Gassman et al., Chem. Comm., (1989), р. 837.

Реакцию осуществляют в атмосфере азота. К смеси 3-этил-3-гидроксиметилоксетана (170,6 г, 1,50 моль) и триэтиламина (153,8 г, 1,52 моль) в тетрагидрофуране (500 г), охлажденной на ледяной бане, добавляют по каплям акрилоилхлорид (137, 5 г, 1,52 моль). Реакционную смесь перемешивают в течение одного часа при комнатной температуре. К реакционной смеси добавляют 500 г воды. Органический слой отделяют от водного слоя. Водный слой экстрагируют диэтиловым эфиром (2•500 мл). Объединенные органические слои сушат с помощью насыщенного раствора NaCl и сульфата магния. После фильтрации эфирного слоя летучие органические соединения удаляют в вакууме с использованием роторного вакуумного испарителя. Остаток дистиллируют в вакууме. 3-этилоксетан-3-илметилакрилат выделяют при 122oС/19 мбар в виде прозрачного масла. Выход составляет 200,4 г (80%).1H-ЯМР (СDС13)d (млн.д) 0,92 (т, 3Н); 1,80 (кв, 2Н); 4,30 (с, 2Н), 4,48 (дд, 4Н); 5,88 (д, 1Н); 6,18 (дд, 1Н); 6,45 (д, 2Н).

В: Получение полиакрилата, имеющего БОЭ-функциональные боковые группы

Смесь бутилакрилата (38,0 г), триметилциклогексил метакрилата (Nourycryl MC® 109, 45,0 г),

3-этилоксетан-3-ил метилакрилата (17,0 г), трет-бутилперокси-3,5,5-триметил гексаноата (Trigonox® 42S, 3,0 г) и додецилмеркаптана (2,0 г) добавляют в течение периода в 2 часа к

нагреваемому с обратным холодильником МАК (42,7 г). Во время введения температура возрастает от 155oС до 169oС. После введения осуществляют два дополнительных добавления, каждое

- в течение 30 минут, раствора Trigonox® 42S (0,25 г) в МАК (1,0 г). Реакционную смесь охлаждают до комнатной температуры. Затем добавляют BF3Et2O (0,75 г).

Полученная смола имеет следующие физические свойства: Mn= 1736, Mw=4567, вязкость = 1,28 Па•сек и С.П.Т.=74,7% (через 30 минут нагрева при 150oС).

Пример 10 и

сравнительный пример А

БОЭ в качестве главного связующего, взаимодействующего с полиизоцианатсодержащим соединением

Desmodur® N3390 смешивают с (2,

2-диметилол-н-бутил)-пропионатом (ДБП) и БОЭ 2, соответственно (130 экв.% NCO в расчете на (защищенный) гидроксил). 0,15 мас.% ДБЛО, в расчете на твердый продукт, и 0,33 мас.% ПТСК, в расчете на ДБП,

добавляют к смеси ДБП, при этом 0,15 мас.% ДБЛО, в расчете на твердый продукт, и 0,83 мас.% ПТСК, в расчете на БОЭ 2, добавляют к смеси БОЭ 2. Обе смеси разводят смесью 50:50 МАК/ЭАК для уменьшения

вязкости при распылении (±DINC4 18"). 270 г МАК/ЭАК необходимы для предания смеси ДБП желаемой вязкости при распылении. В противоположность этому, смесь БОЭ 2 требует только 200 г. Другими

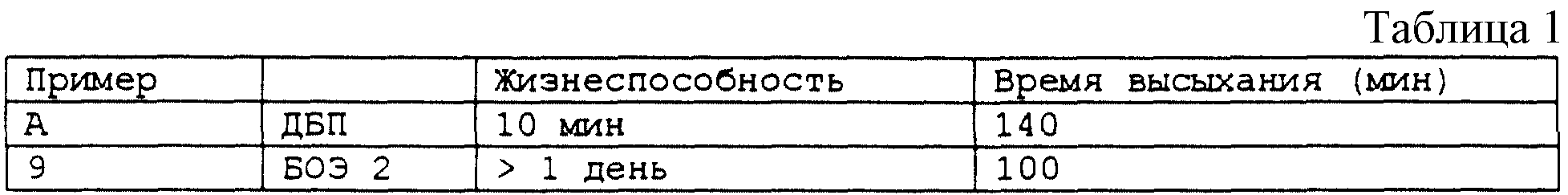

словами, использование БОЭ 2 приводит к уменьшению на 70 г количества, необходимого для получения пригодной для распыления композиции. Данные по жизнеспособности и времени высыхания представлены ниже.

Жизнеспособность определяется как время, в течение которого вязкость композиции для покрытия увеличивается до 30" DINC4. Композиции для покрытий распыляются на стальную пластину с получением после

сушки слоя толщиной 50 мкм. Является очевидным, что композиция для покрытий согласно настоящему изобретению имеет более длительную жизнеспособность и более короткое время высыхания, другими словами,

особенно благоприятное отношение жизнеспособность: время высыхания (см. табл.1 в конце описания).

Пример 11 и сравнительный пример В

СОЭ в качестве основного связующего,

взаимодействующего с полиизоцианасодержащим соединением

Два образца СОЭ 2 смешивают с Desmodur® N3390 (130 экв.% NCO, в расчете на защищенный гидроксил), 0,3 мас.% ДБЛО, в

расчете на твердый продукт, добавляют к двум смесям, при этом 1,1 мас.% ПТСК, в расчете на СОЭ 2, добавляют к одной из смесей. Композиции для покрытий наносят на стальную пластинку с помощью 100

микронного протягиваемого стержня. Результаты относительно С. Т. П. представлены ниже. Они ясно показывают то влияние, которое оказывает ПТСК на снятие блокировки гидроксильных групп в СОЭ-композиции

(см. табл.2).

Примеры 12-18

БОЭ в качестве основного связующего, взаимодействующего с полиизоцианат-содержащим соединением

4,3 мас.ч. БОЭ 2 смешивают с 10,8 мас.ч.

Desmodur® N3390 (100 экв.% NCO, в расчете на защищенный гидроксил). Добавляют 0,3 маc.% ДБЛО, в расчете на твердый продукт. Различные кислоты добавляют в качестве катализатора для

гидролиза БОЭ соединения. Композиции для покрытий наносят на стальные пластинки с помощью 100 микронного протягиваемого стержня. Данные представлены ниже. Процентные содержания катализатора,

приведенные в таблице, рассчитаны по отношению к количеству БОЭ 2. ПТСК имеет значение рКа, равное 0,5-1, рКа бензойной кислоты (BZ) равно 4,2 и рКа ДБФ равно 2-3. Значения С.Т.П. измеряют после

одного дня сушки при комнатной температуре и одного часа при 120oС (см. табл.3).

Во всех случаях демонстрируется превосходная жизнеспособность. Значение С. Т.П. улучшается при использовании более сильной кислоты или с увеличением количества кислоты. Пример 16 обеспечивает наилучшие результаты с высоким значением С.Т.П. и приемлемым временем высыхания.

Сравнительные примеры С и D

Повторяют пример 12. Вместо 4,3 частей БОЭ добавляют 3,7 части 2-этил-1,3-гександиола. Приготавливают две смеси, содержащие 0,005 мас. ч. и 0,05 мас. ч. ДБЛО, в

расчете на твердый продукт, соответственно. Для первой смеси измеряют жизнеспособность, равную 0,5 часа, для второй 1 минуте. Время высыхания на ощупь композиции, где используются 0,05 мас.ч. ДБЛО,

составляет свыше 4 часов при комнатной температуре.

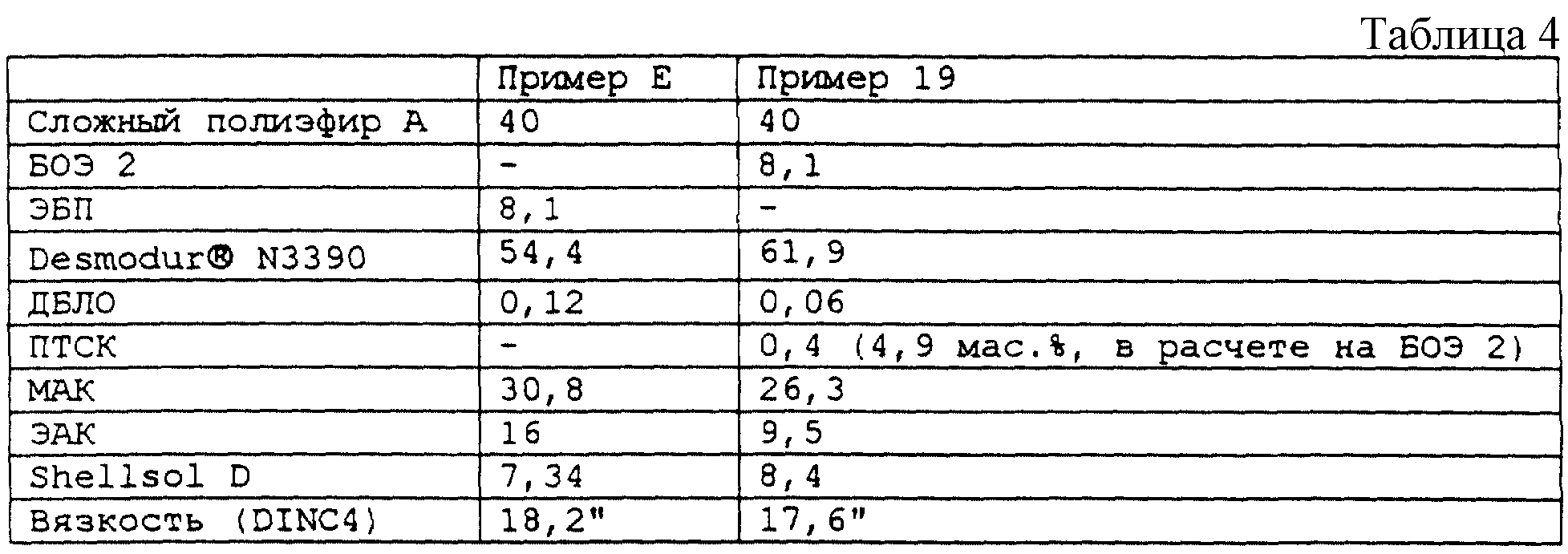

Пример 19 и сравнительный пример Е

БОЭ в качестве реакционноспособного разбавителя в композиции, включающей полиол

сложного полиэфира и полиизоцианат-функциональное соединение

Разбавляющую емкость БОЭ 2 сравнивают с этилбутилпропандиолом (ЭБП), гидроксил-функциональным соединением в уретановом препарате

для покрытия с высоким содержанием твердого продукта. Используют 130 экв.% NCO (Desmodur® N3390) на (защищенный) гидроксил. Полиол сложного полиэфира А используют в качестве

связующего. Катализатор, используемый для гидролиза БОЭ, представляет собой ПТСК, катализатор для реакции изоцианат-гидроксил, представляет собой ДБЛО. Из таблицы можно увидеть, что при использовании

БОЭ 2 требуется на 65 граммов растворителя на килограмм краски (около 65 граммов на литр) меньше. Благодаря меньшей эквивалентной массе БОЭ 2 по сравнению ЭБП, сравнительно говоря, требуется намного

меньше изоцианата для поперечной сшивки. Все количества выражены в массовых частях (см. табл.4).

Пример 20 и сравнительный пример F

БОЭ в качестве основного связующего с

полиизоцианат-функциональным соединением

Рабочие характеристики БОЭ 2 сравниваются с характеристиками коммерчески доступного реакционноспособного разбавителя Oxazolidine Zoldine® RD 20 от Angus Chemical Company (1-аза-3,7-диоксобицикло-2,8-диизопропил-5-этил-[3,3,0] октан).

Desmodur® N3390 поперечно сшивают с двумя соединениями (130 экв.% NCO, в расчете на (защищенный) гидроксил). Композиции для покрытий разбавляют МАК: ЭАК (50: 50) до вязкости 19"DIN С4. Добавляют 0,1 мас.% ДБЛО, в расчете на твердый продукт, и 0,57 мас.% ПТСК, в расчете на БОЭ 2. Обе композиции распыляют на стальной стержень. Температура при сушке составляет 20oС, относительная влажность - 70%. Ниже можно увидеть, что жизнеспособность является более продолжительной тогда, когда используется БОЭ 2, при этом сушка происходит быстрее (см. табл.5).

Примеры 21 и 22 и сравнительный пример G

БОЭ в качестве основного

связующего в сочетании с полиизоцианат-функциональным соединением и инициатором выделения кислоты

Приготавливают композицию для покрытия, включающую

5,3 мас.ч. БОЭ 3В

10,8

мас.ч. Desmodur® N3390

1,5 мас.ч. 10%-ного раствора ДБЛО в бутилацетате

1,06 мас.ч. 20%-ного раствора

2-метил-1-[4-(метилтио)-фенил]-2-[4-метилфенилсульфонил]пропан-1-она (МДТА) от Fratelli Lamberti Spa. Varese, Italy, в бутилацетате.

Композицию для покрытия наносят с помощью протягиваемого стержня на две стальных пластинки с получением пленки толщиной 50 мкм после сушки. Через пять минут после нанесения одна стальная пластинка облучается УФ-А в течение одной минуты (пример 21). Через один час при комнатной температуре покрытие является сухим на ощупь и прозрачным. Необлученное покрытие (сравнительный пример G) становится сухим на ощупь через пять часов, но возникает множество проблем из-за негидролизованного БОЭ. Композиция для покрытия хранится в течение недели при 50oС. Затем ее наносят так, как описано выше (пример 22). Покрытие опять становится сухим на ощупь через час. Стабильность при хранении содержащей МДТА композиции для покрытия является очень хорошей.

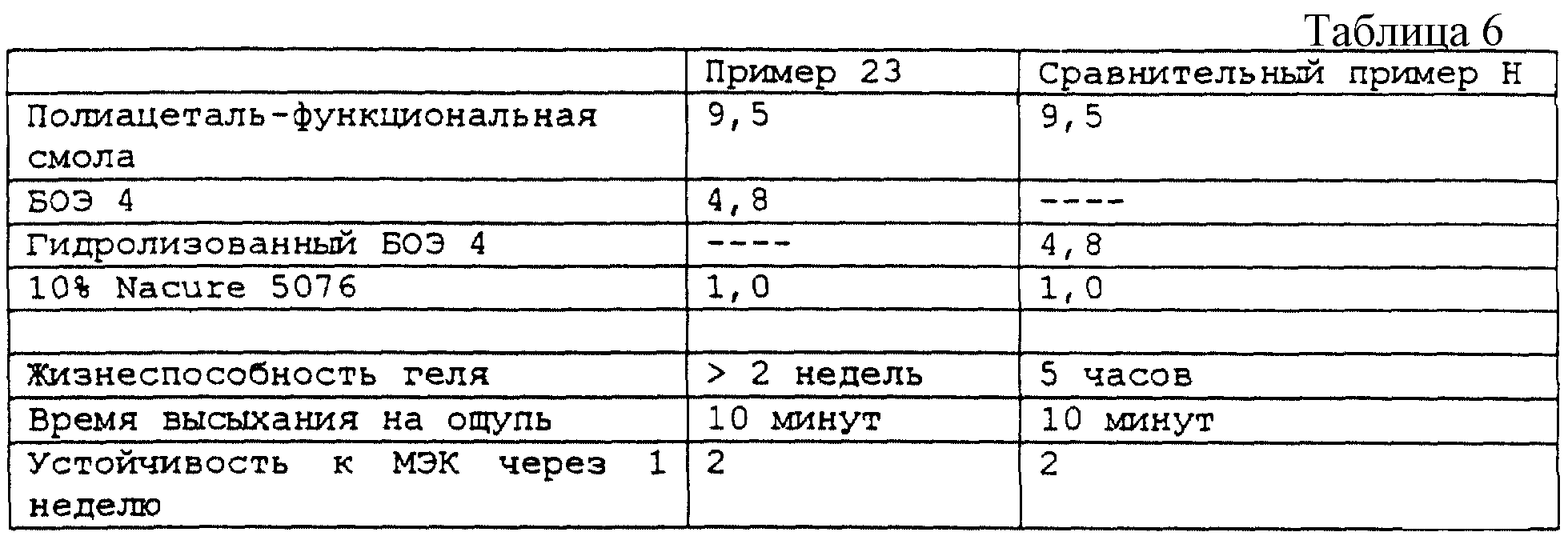

Пример 23 и сравнительный пример Н

БОЭ в

качестве основного связующего с полиацеталь-функциональной смолой

Две композиции для покрытий приготавливают так, как описано ниже (все количества в массовых частях).

Полиацеталь-функциональная смола представляет собой сополимер глицерин-циклокарбонат метакрилата и стирола, к которой в реакции дополнения добавляют аминобутиральдегиддиметилацеталь (С.Т.П.=62% в

бутилацетате (мас. экв. ацеталевых групп = 951)). БОЭ 4 имеет С.Т.П., равное 83%, в бутилацетате, маc. экв. БОЭ = 476. Nacure разбавляют до 10% раствора в бутилацетате.

Как можно увидеть из результатов, представленных ниже, композиция по настоящему изобретению имеет превосходную жизнеспособность. Композиции для покрытия наносят с помощью протягиваемого стержня на стальную пластинку с получением после сушки пленки толщиной 50 мкм. Время высыхания на ощупь композиции для покрытия по настоящему изобретению является таким же, как и у сравнительной композиции для покрытия, так же как и устойчивость по отношению к растворителю МЭК (см. табл.6).

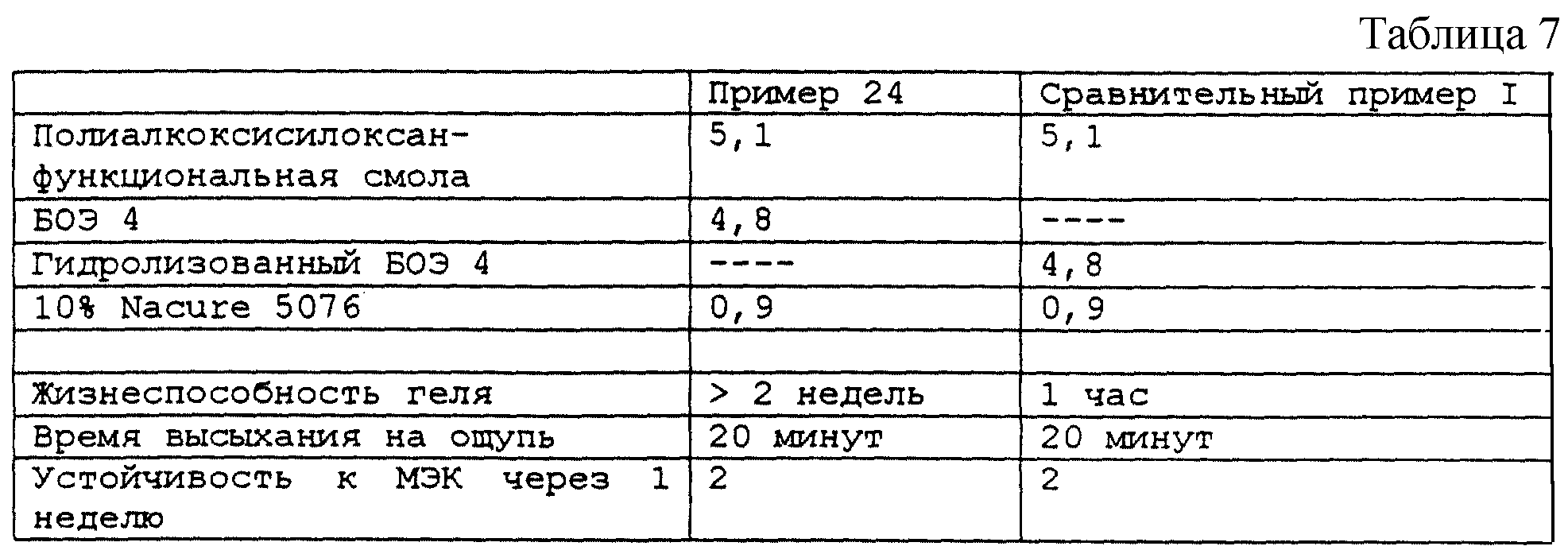

Пример 24 и сравнительный пример 1

БОЭ в качестве основного связующего с

полиалкоксисилан-функциональной смолой

Две композиции для покрытий приготавливают так, как перечислено ниже (все количества в массовых частях). Полиалкоксисилан-функциональная смола является

аддитивным продуктом реакции 1 моля диэтилмалоната и 2 молей 3-аминопропилтриметоксисилана, то есть АМЕО-Т от Wacker (С.Т.П. = 95,6% в ксилоле (мас. экв. Si(ЕtO)3 групп = 255)). БОЭ 4 имеет

С.Т.П., равное 83%, в бутилацетате, маc. экв. БОЭ = 476. Nacure 5076 разбавляют до 10% раствора в бутилацетате.

Как можно увидеть из результатов, представленных ниже, композиция по настоящему изобретению имеет превосходную жизнеспособность. Композиции для покрытия наносят с помощью протягиваемого стержня на стальную пластинку с получением после сушки пленки толщиной 50 мкм. Время высыхания на ощупь композиции для покрытия по настоящему изобретению является таким же, как и у сравнительной композиции для покрытия, так же как и устойчивость по отношению к растворителю МЭК (см. табл.7).

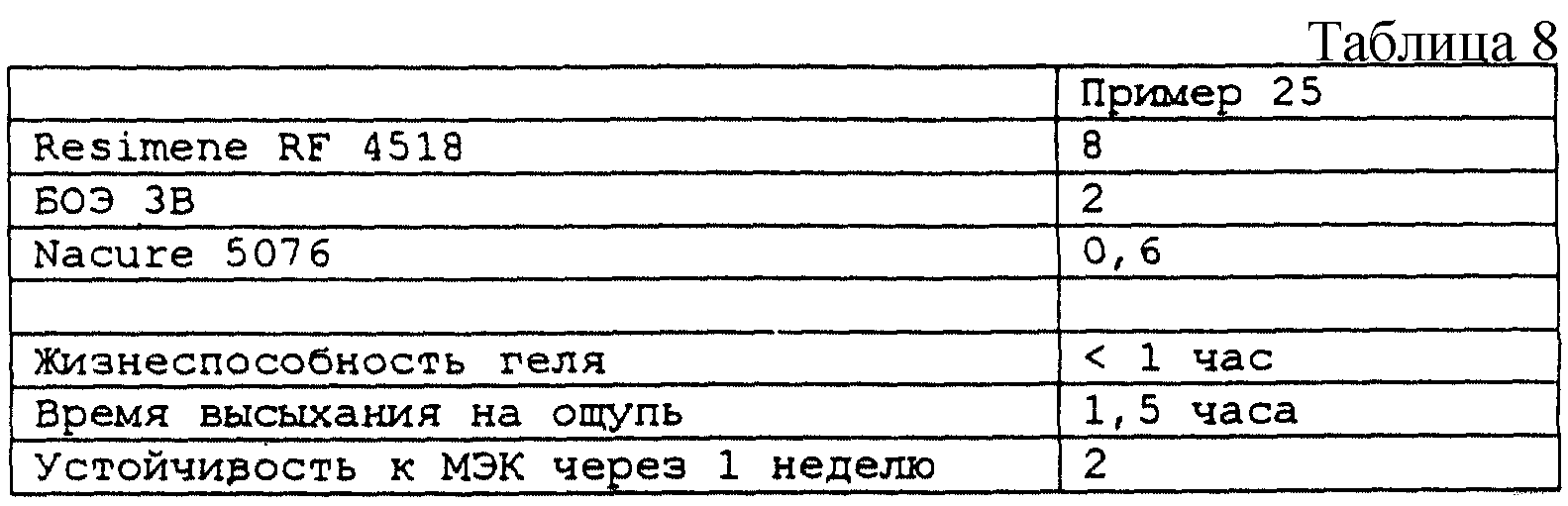

Пример 25

БОЭ в качестве основного связующего с меламиновой смолой

Композиции для покрытий готовят так, как представлено ниже (все количества в

массовых частях)

Результаты, приведенные выше, показывают, что композиция, содержащая меламиновую смолу и катализатор, освобождает воду, что приводит к очень быстрому открыванию кольца в

БОЭ-соединении. Соответственно, жизнеспособность является очень короткой, и эта композиция для покрытий требует 2К-компонентной системы или заблокированного катализатора. Композиция для покрытия

наносится с помощью протягиваемого стержня на стальную пластинку с получением после сушки пленки толщиной 50 мкм.

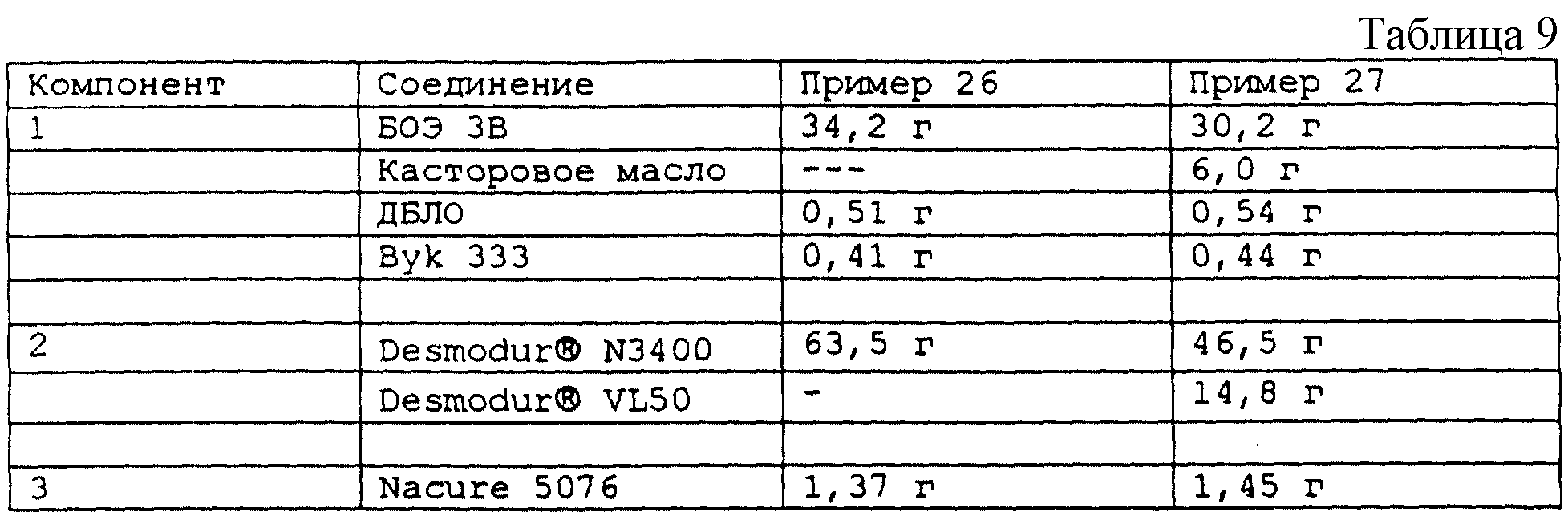

Пример 26 и 27

Не требующие растворителя композиции для

прозрачных покрытий

Две не требующих раствора композиции для прозрачных покрытий приготавливают так, как описано ниже. Покрытия приготавливают в соответствии с системой трех упаковок. Первый

компонент содержит БОЭ-соединение, второй компонент содержит полиизоцианатное соединение и третий компонент содержит кислотный катализатор. "Не требующий растворителя" определяется как VOC (содержание

летучих компонентов) меньше 100 г/л (см. табл.9).

Обе композиции имеют вязкость 23" (DINC4). Прозрачные покрытия наносят на стальные панели, покрытые грунтовкой Autobase MM от Sikkens, с помощью распылителя большого объема и низкого давления (БОНД). Покрытия отверждаются при комнатной температуре и при 60oС. Внешний вид является превосходным, с хорошим блеском и с хорошей однородностью распределения по поверхности. Устойчивость к кусочкам камней, устойчивость к растворителю и адгезия являются хорошими.

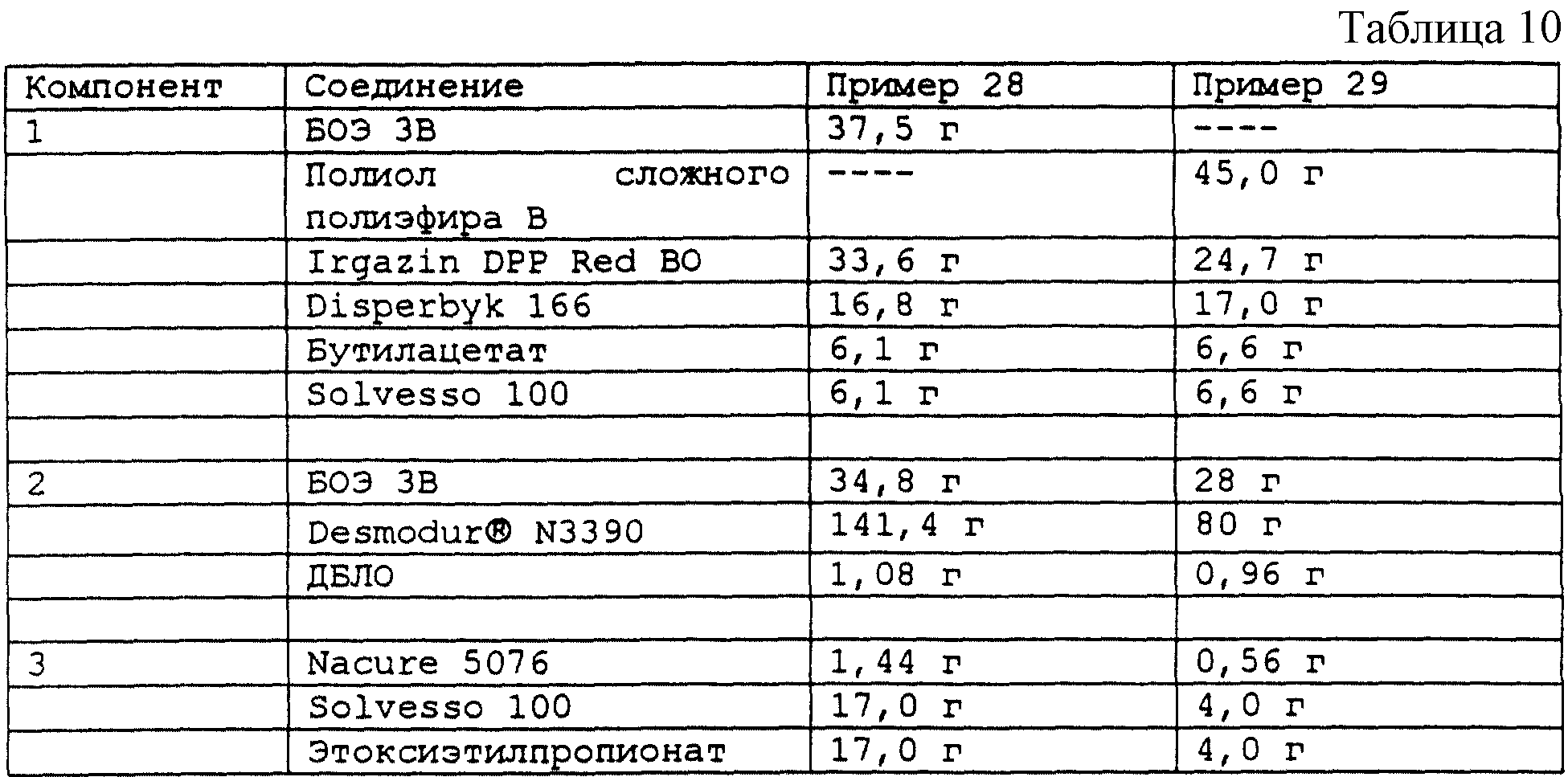

Примеры 28 и 29

Твердые

композиции для окрашенных наружных покрытий

На основе БОЭ создают две твердых композиции для окрашенных наружных покрытий. В первой композиции пигмент диспергируют в БОЭ, в то время как во

второй композиции используют пигментную пасту на основе сложного полиэфира. Компонент 1 перемалывают в шаровой мельнице до тех пор, пока размер частиц не станет меньше чем 10 микрон (см. табл.10).

Обе композиции для покрытий распыляются на стальные панели, приготовленные с обычной грунтовкой, в качестве наружного слоя покрытия при повторной отделке автомобилей. Внешний вид и поведение при нанесении является хорошим. Уровень VOC находится на очень низком уровне, приблизительно 250 г/л.

Пример 30 и 31

Композиции для покрытий в виде прозрачных

слоев

Две композиции для покрытий в виде прозрачных слоев приготавливают так, как описано ниже. Обе композиции для покрытия имеют вязкость 16" DINC4. Жизнеспособность композиции для покрытия

из примера 30 является более короткой, чем жизнеспособность композиции для покрытия из примера 31, из-за присутствия гидроксил-функционального полимера в БОЭ 3А. Обе композиции для прозрачных покрытий

распыляют на стальные панели, подготовленные с помощью грунтовки Autobase MM от Sikkens, с использованием БОНД распылителя. Отверждение при комнатной температуре композиции из примера 30 является

более быстрым, чем отверждение композиции для покрытия примера 31. Внешний вид и блеск у обоих покрытий являются превосходными (см. табл.11).

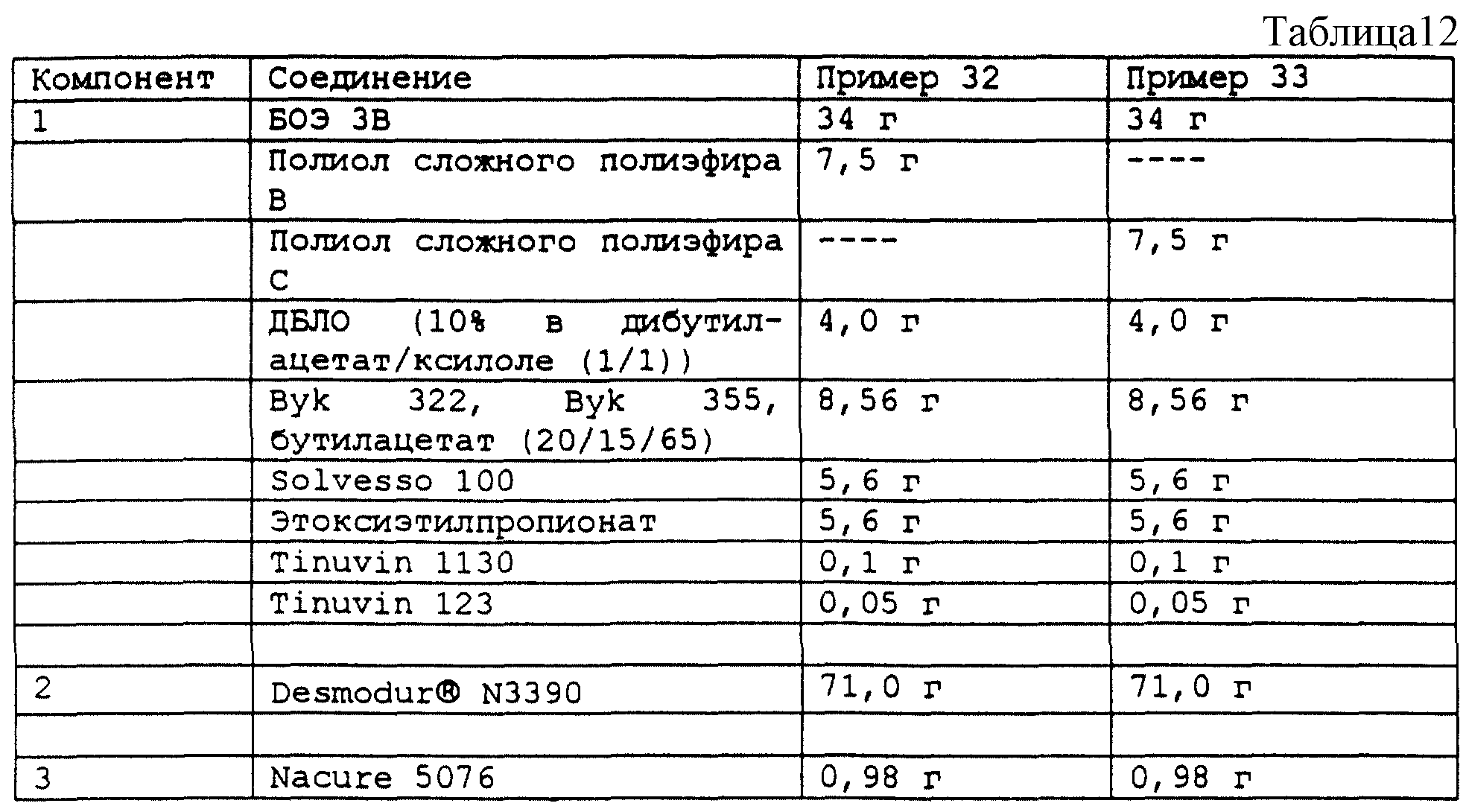

Примеры 32 и 33

Композиции для

покрытий в виде прозрачных слоев

Две композиции для покрытий в виде прозрачных слоев приготавливают так, как описано ниже. Обе композиции для прозрачных покрытий распыляют на стальные панели,

подготовленные с помощью грунтовки Autobase MM от Sikkens, с использованием БОНД распылителя. Оба прозрачных покрытия имеют превосходные свойства в качестве красок. Свойства при нанесении являются

очень хорошими. Внешний вид и блеск у обоих покрытий являются превосходными (см. табл.12).

Примеры 34 и 35

Композиции для грунтовки

Две композиции для грунтовки со

сверхвысоким содержанием твердого продукта приготавливают так, как представлено ниже. Компонент 1 перемешивают при высокой скорости в течение 15 минут, а затем дважды пропускают через замкнутую

мельницу для получения дисперсности, меньшей чем 25 мкм. Затем компонент 1 смешивают с предварительно смешанными компонентами 2 и 3 (см. табл13).

Обе композиции для нанесения грунтовки наносятся с помощью обычного устройства для распыления на стальные панели и имеют вязкость при распылении около 2,0 пуаза (измеряют с помощью Sheen Rotothinner) при VOC около 290 г/л. После сушки при комнатной температуре (в течение ночи) или при 60oС (30 минут) получают твердые и хорошо удерживающиеся покрытия, которые могут служить в качестве верхнего слоя покрытия в системах обычной повторной отделки автомобилей, и/или в композициях для покрытий по настоящему изобретению, как продемонстрировано в примерах 26-29 (пигментированные верхние слои покрытий, а также системы грунтовка/прозрачное покрытие).

Преимуществами по сравнению с существующими материалами 2k грунтовок/наполнителей Medium Solid, которые используются на рынке материалов для повторной отделки автомобилей в настоящее время, являются: очень низкие VOC, длительная жизнестойкость и хорошее поведение при нанесении. По сравнению с существующими композициями грунтовок High Solids, включающими иминовые агенты для поперечной сшивки, преимуществами опять являются длительная жизнеспособность, быстрая сушка при 60oС и тот факт, что не существует выделения летучих блокирующих компонентов (подобно альдегидам и кетонам от агентов для поперечной сшивки, таких как кетимины, альдимины и оксазолидины).

Примеры 36, 37 и 38 и сравнительный пример J

БОЭ 3В в качестве реакционноспособного разбавителя для композиции, предназначенной для нанесения прозрачных покрытий

Коммерчески доступный компонент прозрачного покрытия Sikkens

Autoclear MS 2000 разбавляют различными количествами БОЭ 3В. Композиции перечислены ниже. Компонент 1 смешивают с компонентами 2 и 3 и распыляют на стальные панели, подготовленные с помощью грунтовки

Autobase MM от Sikkens, с использованием БОНД распылителя (см. табл.14, 15).

Добавление БОЭ 3В в качестве реакционноспособного разбавителя приводит к уменьшению VOC, уменьшению времени сушки и к увеличению блеска.

Реферат