Способ и устройство для ограничения вибрации полос стали или алюминия в зонах охлаждения посредством обдувки газом или воздухом - RU2354720C2

Код документа: RU2354720C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится в целом к способу улучшения охлаждения камеры охлаждения обдувочным газом или секции охлаждения обдувочным воздухом линии термической обработки стали или алюминия и/или улучшения качества обрабатываемых продуктов.

Более конкретно, являющийся целью изобретения способ касается линий обработки стали или алюминия с использованием, по меньшей мере, одной камеры охлаждения струями газа или воздуха, таких как линии термообработки, в частности линии непрерывного отжига, или таких как линии нанесения покрытий, в частности линии нанесения металлических или неметаллических покрытий.

Способ направлен на усиление охлаждения полосы, при котором на полосе предотвращаются вибрационные явления.

Уровень техники

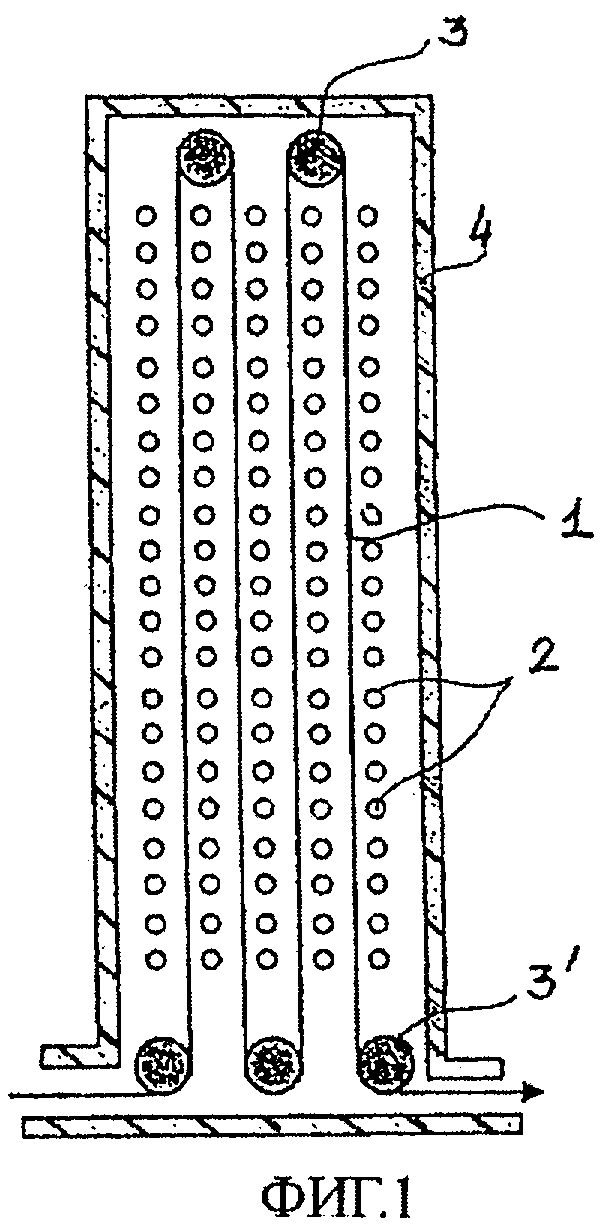

Со ссылками на фиг.1-8 далее будет представлено общее описание линий обработки полос стали или алюминия.

Вертикальная камера охлаждения линии обработки полос стали или алюминия, выполненная в соответствии с существующим уровнем техники, сконструирована согласно принципу, представленному на фиг.1, на которой изображена камера охлаждения 4 обработочной печи, через которую непрерывно проходит полоса 1 стали или алюминия, на которую воздействуют охлаждающие элементы, когда полоса перемещается с помощью верхних приводных валов 3 и нижних приводных валов 3'. Полоса 1 охлаждается в камере 4 главным образом охлаждающими элементами 2, состоящими из газообдувочных агрегатов, температура которых ниже температуры полосы.

При своем прохождении через камеру охлаждения 4 полоса 1 охлаждается по своим двум лицевым поверхностям охлаждающими элементами 2, расположенными по обеим сторонам линии прохождения, а в случае охлаждения на нескольких пропускных линиях указанная полоса сменяет пропускную линию на каждом из приводных валов 3 или 3'. Кривая охлаждения полосы в камере регулируется путем индексирования разных охлаждающих элементов 2 или групп функционирующих одинаковым образом охлаждающих элементов.

Вертикальная секция охлаждения линии обработки полос стали или алюминия, выполненная в соответствии с существующим уровнем техники, сконструирована согласно принципу, представленному на фиг.2, на которой изображена вертикальная секция охлаждения 10, через которую непрерывно проходит полоса 11, на которую воздействуют охлаждающие элементы 12. Полоса 11 охлаждается в секции главным образом с помощью охлаждающих элементов 12, состоящих из воздухообдувочных агрегатов, температура которых ниже температуры полосы. Воображаемая линия перемещения полосы 11 определяется верхним приводным валом 13 и нижним приводным валом 13'.

При своем прохождении через секцию охлаждения 10 полоса 11 охлаждается по своим двум лицевым поверхностям охлаждающими элементами 2, расположенными по обеим сторонам линии прохождения. Кривая охлаждения полосы в секции регулируется путем индексирования разных охлаждающих элементов 12 или групп функционирующих одинаковым образом охлаждающих элементов.

Производительность камеры или секции охлаждения определяется способностью обеспечения теплопереноса охлаждения для достижения температуры полосы на выходе из камеры или секции охлаждения и крутизны охлаждения (выражаемой в °С/с), которая определяет металлургическое качество конечного продукта. Этот теплоперенос зависит от расстояния обдувки между полосой и системой охлаждения, от геометрии обдувки и от скорости обдувки. Теплоперенос при этом будет более эффективным, если расстояние обдувки невелико и/или если скорость обдувки является значительной.

Увеличение скорости обдувки и уменьшение расстояния между полосой и системой охлаждения, начиная с определенного предела, порождают вибрации и/или колебания полосы, которые могут привести к соприкосновению полосы с системой охлаждения (или к защите системы охлаждения), приводя к помаркам (царапинам), не совместимым с требованиями к качеству поверхности, а в экстремальных случаях даже к разрывам полосы.

Повышение производительности линий обработки стали или алюминия требует более значительной крутизны охлаждения для все более и более тонко выполненных и все более и более крупных продуктов.

Например, в том, что касается отжига полос стали, в камере охлаждения печи непрерывного отжига для сталей, имеющих названия DQ (Drawing Quality (способные к вытяжке)), DDQ (Deep Drawing Quality (способные к глубокой вытяжке)) и HSS (High Strength Quality (высокопрочные)), нередко указывается потребность в повышенной крутизне охлаждения (обычно выше 80°С/с). Крутизна охлаждения более низка (обычно 20°С/с) для сталей промышленного качества, называемых CQ (Commercial Quality). В документе ЕР 0803583 А2 описывается такая необходимость и различные области применения.

Следует отметить, что доля сталей с высоким пределом растяжения (например, типа DDQ) или высоким пределом упругости (например, типа HSS) значительно возрастает.

При этом чтобы выиграть в весе, в частности в области автотранспорта, среднюю толщину стали уменьшают, в то время как средний размер полосового проката с оптимизацией средств штамповки увеличивается.

Наконец, мощности обработочных линий, в частности линий гальванизации или отжига, развивают в направлении более значительных мощностей.

Это сочетанное развитие разных указанных выше параметров приводит к возникновению новой проблемы в камерах и секциях охлаждения, а именно вибраций полосы, причем это явление было незначительным или даже неизвестным в аппаратуре, изготовляемой в соответствии с предшествующим уровнем техники.

Это явление, разумеется, является весьма опасным для вертикальных камер и секций типа тех, которые представлены на фиг.1 и 2, но оно существует также и для линий с горизонтальным пропусканием, хотя в этом случае указанное явление ослабляется за счет собственного веса полосы.

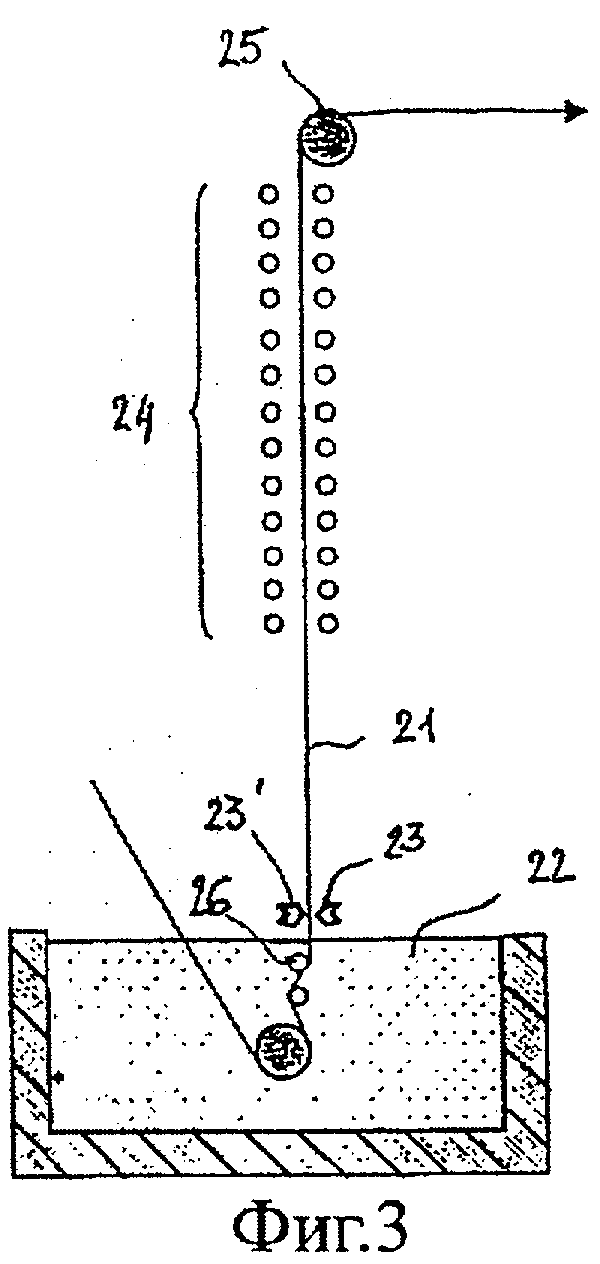

Зона охлаждения после нанесения покрытия на линии горячей гальванизации, представленной на фиг.3, также очень подвержена названному явлению. После нанесения покрытия погружением полосы 21 стали в ванну 22 расплавленного цинкового сплава толщина покрытия регулируется обдувкой воздухом или азотом жидкого покрытия. Эта обдувка обычно осуществляется с помощью пары обдувочных сопел 23, 23'. Следующая за обдувкой вертикальная зона 24 охлаждения предназначена для отверждения покрытия и достижения температуры на уровне отклоняющего вала 25 в верху колонны, которая была бы совместимой с процессом, в частности, предотвращая какой-либо след на покрытии.

Увеличение мощностей линий является причиной того, что на линиях высокой мощности высота свободной ветви полосы 21 между последним валом 26, погруженным в ванну 22 расплавленного цинка, и отклоняющим валом 25 в верху колонны может превышать 50 м.

Уменьшение этой высоты, что является желательным по техноэкономическим причинам, потребовало бы более значительных обменных коэффициентов, что, в свою очередь, стало бы причиной вибраций, несовместимых с качеством конечного продукта. Эти вибрации могут не только привести к меткам при соприкосновении полосы с внешними элементами, но могут также нарушить равномерность нанесения цинкового покрытия. Действительно, одним из существенных параметров обдувки является расстояние между обдувочным соплом 23 или 23' и полосой 21, линия перемещения которой идеально фиксирована. Вибрации полосы 21 приводят к изменению линии перемещения в продольном и/или поперечном направлении полосы и, следовательно, к неравномерному покрытию.

Чтобы ограничить нежелательные эффекты вибраций полосы, в практике предшествующего уровня техники делались попытки ограничить вибрации уменьшением длины коробов (или зон) обдувки, целью чего было установление валов-стабилизаторов. Однако такой способ ограничивает охватываемую охлаждением длину и, следовательно, эффективность охлаждения зоны и к тому же этот способ требует соприкосновения полосы с валами-стабилизаторами, что не совместимо с применением в зонах охлаждения после горячей гальванизации, так как покрытие еще не успело затвердеть.

Для замены упомянутых выше валов-стабилизаторов были также предложены системы вентиляционной стабилизации. Эти системы относительно эффективны и могут способствовать охлаждению, но они не оптимизированы для улучшения обменного коэффициента и, следовательно, для оптимизации охлаждения. При этом относительно велик расход энергии.

Другая попытка состояла в усилении натяжения полосы, но это решение можно рассматривать только для полос значительной толщины и для пониженных температур полосы, так как термомеханические напряжения, возникающие на тонких полосах при высокой температуре, могут превысить предел упругости полос и могут вызывать постоянные деформации, а в некоторых случаях даже поломки полосы.

Другое решение состоит в регулировании полосы путем адаптирования скорости обдувки и/или расстояния между полосой и элементами обдувки и/или расхода обдувки в случае появления вибраций. При этом происходит ограничение эффективности охлаждения и, следовательно, рабочих характеристик установки.

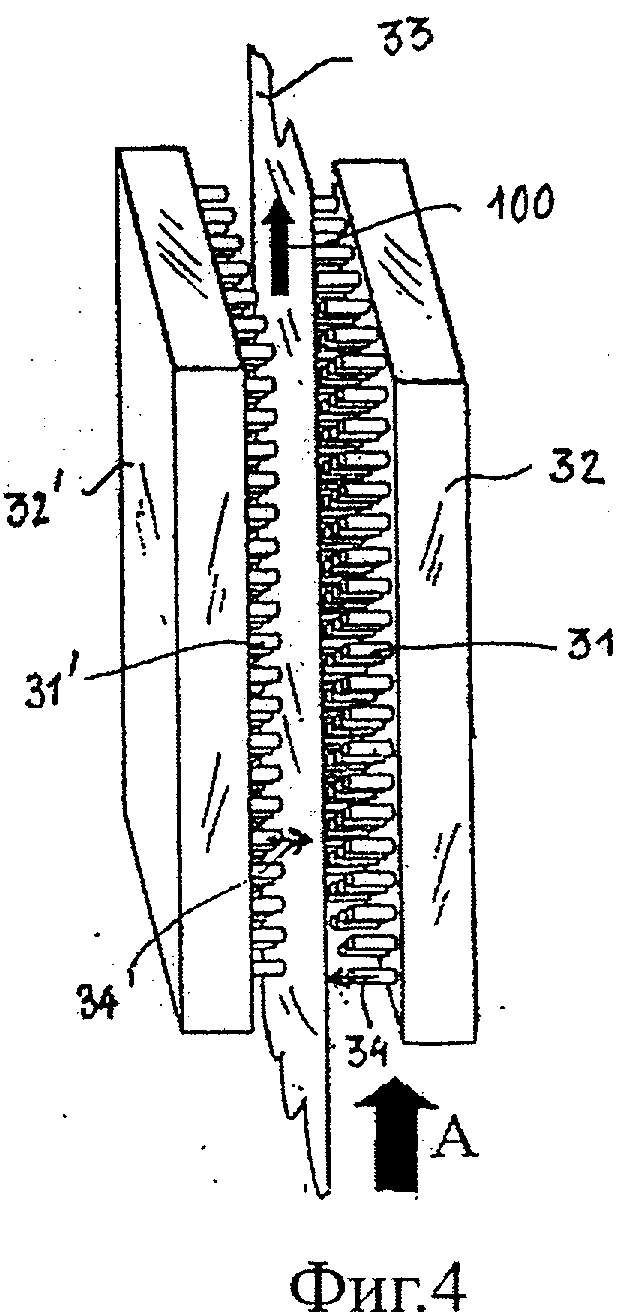

Целью еще одного предложенного решения, иллюстрируемого на фиг.4, было способствование боковому истечению выдуваемого газа. Это решение состоит в размещении обдувочных трубок 31, 31' на обдувочных коробах 32, 32', расположенных по обеим сторонам полосы 33, которая перемещается в направлении, обозначенном 100. Обдувочные трубки 31, 31' позволяют, таким образом, направлять обдувочные струи 34, 34', выпускаемые в направлении, перпендикулярном плоскости перемещающейся полосы 33. Хотя эта система и вносит улучшение по сравнению с просто перфорированными коробами, такое решение не является удовлетворительным, так как волнообразные колебания полосы, наблюдаемые в таких системах, приводят либо к повреждению трубок, когда полоса является толстой, либо к поломкам полосы, когда полоса является тонкой. Поскольку удаление газа после обдувки может осуществляться только в направлении к краю коробов, либо в направлении перемещения полосы, либо в боковом направлении, то возникает значительный расход газа, циркулирующего параллельно полосе в объеме, который ограничен полосой и коробами, в направлении к краям коробов. Наличие трубок 31, 31' увеличивает де-факто доступный объем, ограниченный полосой и коробами, по сравнению с просто перфорированными коробами.

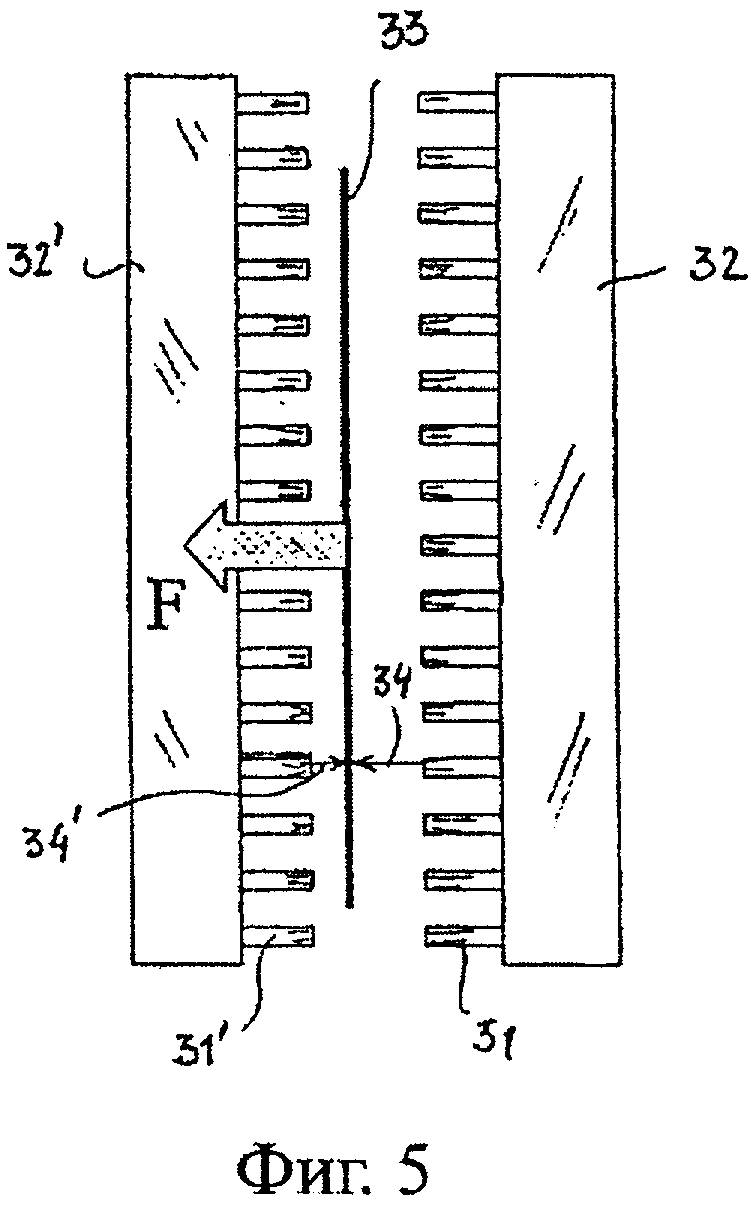

Повреждения, которые наблюдались для компоновки на фиг.4, проиллюстрированы на фиг.5 и 6, представляющих сквозной вид в направлении стрелки А на фиг.4.

На фиг.5 моделирование механики текучих сред на промышленных компоновках показывает, что, когда полоса 33 смещается в сторону одного из двух коробов (в данном случае к коробу 32'), результирующая давлений на полосу производит усилие F, стремящееся еще больше приблизить полосу к коробу. Система в результате этого становится неустойчивой и не проявляет тенденции стабилизировать полосу на линии прохождения, центрированную между двумя коробами. На фиг.6 моделирование механики текучих сред на промышленных компоновках показывает, что, когда полоса 33 находится в наклонном положении, результирующая воздействующих на полосу давлений создает момент С, стремящийся еще больше наклонить полосу и, таким образом, приблизить края полосы к коробам. В этом случае система также неустойчива и не проявляет тенденции стабилизировать полосу на линии прохождения, центрированную между двумя коробами. Результаты на фиг.5 и 6 были доказаны путем программного моделирования механики текучих сред и путем расчета результирующей давлений, воздействующих на каждую из лицевых поверхностей полосы. Результирующая воздействующих на каждую из лицевых поверхностей полосы давлений является результирующей положительных давлений в зонах, расположенных существенно по прямой от обдувочных трубок, и отрицательных давлений в частях, которые не расположены по прямой от этих трубок.

Предлагалось канализировать поток выдуваемого газа, предусмотрев наклон обдувочных трубок в сторону краев полосы главным образом с целью улучшения охлаждения, как это описывается в документе WO-A-01/09397, но моделирование обнаруживает лишь небольшое улучшение эффектов, иллюстрируемых на фиг.5 и 6.

В документе US-A-6054095 также предлагается наклонять к краям полосы обдувочные трубки, которыми оборудованы короба, для того, чтобы улучшить равномерность температуры полосы и таким образом не проявлять интереса в отношении стабильности перемещения упомянутой полосы. В качестве варианта в документе US-A-4673447 описывается использование перфорированных обдувочных коробов, в которых отверстия выполнены в толстой пластине с целью обеспечения наклона газовых струй. Следует заметить, что струи наклонены не к краям, а, наоборот, к некоторой срединной плоскости и симметрично по отношению к этой плоскости. Таким образом, в данном случае речь идет скорее о простой стабилизационной прокладке.

В документе ЕР-А-1108795 описывается вариант указанных выше способов, в котором используются короба с прямыми обдувочными трубками (перпендикулярными плоскости полосы). Целью является лишь модифицировать интенсивность охлаждения путем варьирования длины трубок, которые являются более короткими вблизи краев полосы.

В документе ЕР-А-1029933 описывается другой вариант с использованием коробов с системами шаберов. Поперечные шаберы не производят наклонных струй и короба не позволяют организовать сохранение перпендикулярности газовой обдувки полосы типа той, о которой говорилось выше.

На фиг.7 и 8 (фиг.8 является сечением по VIII-VIII на фиг.7) представлено обычно практикуемое решение, которое следует другой концепции и имеет целью ограничение потока газа в направлении, параллельном направлению перемещения полосы. Это решение состоит в использовании трубчатых обдувочных шин 41 с осями 48, имеющих днища 46 и вход 47 для газа, причем в этих шинах имеется по нескольку кольцеобразно просверленных отверстий 42, которые имеют овальную или щелевидную форму, обеспечивая обдувку струями 45 перемещающейся в направлении 100 полосы 43 перпендикулярно плоскости полосы. Даже если ограниченное пространство между полосой 43 и обдувочными шинами 41 более узко, чем в случае со схемами, в которых использованы трубчатые короба, и обеспечивает возможность некоторого возврата газа в направление, нормальное к плоскости полосы между обдувочными шинами, это ограниченное пространство порождает очень неблагоприятные эффекты давления, приводящие к тем же явлениям, как те, которые описаны со ссылками на фиг.5 и 6. Этот результат может быть доказан путем моделирования давлений, порождаемых этой конфигурацией, и при этом полоса не стабилизируется по оптимальной линии прохождения, т.е. не центрируется между обдувочными шинами.

Наконец, в документе ЕР 1067204 А1 описывается решение подавления вибраций путем корректировки давления и/или расхода обдувочного газа в направлении поперек полосы. Кроме сложности регулировки с целью адаптирования к каждому обрабатываемому продукту, это способ обладает двумя принципиальными недостатками. Во-первых, полоса может быть выведена из положения, параллельного обдувочным устройствам, уменьшая тем самым расстояние между полосой и устройством и увеличивая опасность контакта. А во-вторых, охлаждающая емкость не является максимальной и снижение скорости и/или давления на одну из поверхностей не может быть скомпенсировано повышением скорости или давления струй на другую поверхность, если пределы скорости или обдувочная способность уже достигнуты.

Раскрытие изобретения

Целью изобретения является предложение способа охлаждения, оптимизирующего как термические, так и вентиляционные аспекты, т.е. доводящего до максимума охлаждение и в то же время сводящего к минимуму вибрации или смещения полосы с помощью самоцентрирующего эффекта, стремящегося вывести полосу на идеальную линию проходки, когда полоса смещается или когда она совершает поворот относительно теоретической линии проходки.

Фундаментальные принципы предлагаемого изобретением подхода состоят в объединении преимуществ минимизированного ограниченного пространства и ограничения циркуляции газа в плоскости, параллельной полосе с обдувкой, оптимизированной направленными струями, обеспечивающими как охлаждение, так и устойчивость полосы.

Таким образом, такой подход исключает предыдущие решения, в которых используются короба охлаждения (согласно фиг.4-6), по своей природе фактически ограничивающие доступный объем, ограниченный полосой и коробами (и то же самое в случае добавленных обдувочных трубок).

Указанный подход также очень отличается от предшествующих решений с перфорированными обдувочными шинами (согласно фиг.7 и 8), которые оставляют значительное ограниченное пространство между полосой и шинами. Кроме того, обычно уменьшенная толщина обдувочных шин не позволяет направлять струи путем простого перфорирования или механической обработки обдувочных шин.

Названная выше техническая проблема решается согласно изобретению благодаря способу улучшения охлаждения камеры охлаждения с обдувочным газом или секции охлаждения с обдувочным воздухом линии термообработки стали или алюминия и/или улучшения качества обрабатываемых продуктов путем уменьшения вариаций, порождаемых охлаждением, при котором струи газа или воздуха направляют к каждой из лицевых сторон полосы, перемещаемой в указанной камере или секции, причем эти струи газа или воздуха выпускаются из обдувочных трубок, которыми оборудованы трубчатые шины, расположенные на некотором расстоянии друг от друга, поперек направления перемещения полосы и при этом указанные струи направляются к соответствующей поверхности полосы будучи наклоненными существенно в сторону краев указанной полосы в плоскости, перпендикулярной плоскости полосы и одновременно направлению перемещения указанной полосы, и к началу или концу перемещения полосы в плоскости, перпендикулярной плоскости полосы и параллельной направлению перемещения указанной полосы.

Предпочтительным образом струи газа или воздуха, выпускаемые из одной и той же трубчатой шины, наклонены в сторону начала и конца перемещения полосы. В результате этого получают более высокий эффект обдувки при одном и том же числе трубчатых шин.

Также предпочтительно, чтобы расстояние между двумя соседними трубчатыми шинами с одной и той же стороны полосы подбиралось таким, чтобы точки соударения струй газа или воздуха на полосе были в существенной степени равноудаленными в направлении, параллельном направлению перемещения указанной полосы. Это очень способствует устойчивости полосы при ее продвижении.

И еще предпочтительно, чтобы струи газа или воздуха, выпускаемые из одной и той же трубчатой шины, были существенно наклонены к краям полосы таким образом, чтобы точки соударения указанных струй на указанной полосе были в существенной степени равноудаленными в направлении, перпендикулярном к направлению перемещения полосы. В частности, струи газа и воздуха, выпускаемые из одной и той же трубчатой шины, в существенной степени наклонены к краям полосы с углом наклона, возрастающим по ходу от срединной линии полосы к краям указанной полосы от приблизительно 0° до угла менее 15°.

И еще предпочтительно, чтобы струи газа или воздуха были сформированы таким образом, чтобы длина струи была в существенной степени постоянной вне зависимости от ее наклона.

Изобретение касается также устройства, предназначенного для осуществления способа улучшения, обладающего, по меньшей мере, одной из названных выше характеристик и отличающегося тем, что оно содержит с обеих сторон перемещающейся полосы множество трубчатых шин, расположенных на некотором расстоянии одна от другой поперек направлению перемещения полосы, причем каждая из трубчатых шин оборудована обдувочными трубками, нацеленными на лицевую поверхность полосы, и при этом указанные обдувочные трубки в существенной степени наклонены к краям указанной полосы в плоскости, перпендикулярной плоскости полосы и направлению перемещения указанной полосы, и в то же время к началу или концу перемещения полосы в плоскости, перпендикулярной плоскости полосы и параллельной направлению перемещения указанной полосы.

Существенным пунктом является предусмотреть, чтобы каждая трубчатая шина была оборудована двумя рядами обдувочных трубок и чтобы при этом трубки одного ряда были наклонены к началу, в то время как трубки другого ряда были наклонены к концу и предпочтительно под тем же углом наклона. В частности, расстояние между двумя соседними трубчатыми шинами на одной и той же стороне полосы подбирается таким образом, чтобы точки соударения струй, выпускаемых из рядов обдувочных трубок, были в значительной степени равноудаленными в направлении, параллельном направлению перемещения указанной полосы.

В этом случае предпочтительно, чтобы обдувочные трубки каждого ряда одной и той же трубчатой шины были в существенной степени наклонены к краям полосы таким образом, чтобы точки соударения струй, выпускаемых из обдувочных трубок указанного ряда, были в значительной степени равноудаленными в направлении, перпендикулярном направлению перемещения указанной полосы. В частности, обдувочные трубки одного и того же ряда в существенной степени наклонены к краям полосы с углом наклона, возрастающим по ходу от срединной линии полосы к краям указанной полосы от приблизительно 0° до угла менее 15°.

Предпочтительно также, чтобы обдувочные трубки каждой трубчатой шины имели такую длину, чтобы струи газа и воздуха, выпускаемые указанными трубками, имели в существенной степени постоянную длину вне зависимости от их наклона.

Можно, наконец, предусмотреть, чтобы трубчатые шины обладали круглым, овальным, треугольным, квадратным, прямоугольным или многоугольным поперечным сечением.

Другие характеристики и преимущества изобретения станут более ясными при знакомстве с приведенным ниже описанием конкретного способа осуществления со ссылками на фиг.9 и 10, из которых фиг.9 является сечением по IX-IX на фиг.10).

Осуществление изобретения

В обобщенном виде, средства для осуществления изобретения в камере или зоне охлаждения состоят в объединении указанных ниже технических эффектов.

- Возможность перевода обдувочных газов после соударения на полосе в направлении, в существенной степени нормальном к плоскости полосы, путем использования обдувочных шин с преимущественно круглым, овальным, прямоугольным или многоугольным сечением, позволяющим перевод газов в находящиеся между шинами пространства.

- Ограничение ограниченного пространства между полосой и обдувочными устройствами с увеличением доступного объема между обдувочными шинами и полосой с целью создания силы (соответственно пары) сопротивления, стремящейся вывести полосу на ее теоретическую линию перемещения, когда полоса смещается (соответственно поворачивается) относительно теоретической линии перемещения, не увеличивая при этом расстояния обдувки. Это ограничение ограниченного пространства может быть осуществлено путем увеличения расстояния между полосой и шинами без увеличения расстояния обдувки с использованием полых обдувочных трубок, укрепленных на шинах в одном или нескольких рядах.

- Канализация или направление обдувочных струй к краям полосы с целью создания силы (соответственно пары) сопротивления, стремящейся вывести полосу на ее теоретическую линию перемещения, когда полоса смещается (соответственно поворачивается) относительно теоретической линии прохода. Такое ориентирование струй с помощью наклона всех или части трубок по отношению к направлению, нормальному к плоскости полосы, совместимо с оптимизированным охлаждением, т.е. в существенной степени постоянным расположением точек соударения обдувочного газа и в существенной степени постоянным расстоянием обдувки.

Таким образом, оптимизируются охлаждение и устойчивость полосы.

Далее, один из конкретных способов осуществления изобретения описывается более конкретно и более детально со ссылками на фиг.9 и 10.

Фиг.9 и 10 иллюстрируют охладительное устройство 50, от которого представлены лишь две пары трубчатых обдувочных шин 51, которые расположены с двух сторон полосы 53, которая перемещается в направлении прохода, обозначенном 100. Обдувочные шины 51, как это здесь проиллюстрировано, имеют круглое поперечное сечение с осью 56, но согласно другим вариантам осуществления изобретения могут иметь овальное, треугольное, квадратное, прямоугольное или многоугольное сечение.

Полые обдувочные трубки 52 закреплены на трубчатых шинах 51. Эти трубки располагаются в один или несколько рядов. Расположение и количество рядов обдувочных трубок должны предусматриваться с целью создания такого расположения точек соударения на полосе, которое было бы в значительной степени эквидистантным, чтобы оптимизировать охлаждение и ограничить воздействующие на полосу термомеханические напряжения.

Как это иллюстрируется на фиг.9, трубчатые шины 51 расположены на некотором расстоянии одна от другой поперек направления 100 перемещения полосы, причем каждая трубчатая шина оборудована обдувочными трубками 52, нацеленными на лицевую поверхность полосы, при симметричном расположении по отношению к плоскости указанной полосы таким образом, чтобы точки соударения выпускаемых струй 58 на одной стороне полосы 53 корреспондировали с точками соударения на другой стороне.

Согласно одному из признаков изобретения обдувочные трубки 52 наклонены в существенной степени к краям полосы 53 в плоскости, перпендикулярной плоскости полосы и в то же время к направлению 100 перемещения указанной полосы (как это можно видеть на фиг.10), и к началу или концу перемещения полосы 53 (по направлению прохода) в плоскости Р, перпендикулярной плоскости полосы и параллельной направлению 100 перемещения указанной полосы (как это можно видеть на фиг.9).

Используемое выше выражение «в существенной степени» указывает на то, что несколько обдувочных трубок 52 около срединной линии LM полосы 53 могут выпускать струи, которые перпендикулярны плоскости полосы, причем значительное большинство обдувочных трубок 52 имеют, тем не менее, наклон с углом α по отношению к нормали к плоскости полосы. Этот наклон является по преимуществу возрастающим по ходу от срединной линии LM полосы и в направлении к краям указанной полосы приблизительно 0° до угла менее 15°.

Обдувочные трубки 52 находятся в наклонном положении к краям полосы под углом α, возрастающим от 0 до максимум 15°, как это представлено на фиг.10, которая представляет собой вид в направлении В на фиг.9. Этот наклон могут иметь все или часть трубок согласно различным вариантам осуществления изобретения. Это позволяет канализировать остаточный поток газа (т.е. неотведенный поток в обратном направлении перпендикулярно плоскости полосы после теплообмена с указанной полосой) в преимущественных направлениях к краям полосы, что обеспечивает тенденцию к стабилизации указанной полосы.

Одним из параметров эффективности охлаждения является расстояние обдувки, т.е. длина выпускаемой струи 58 между свободным концом 54 трубки 52 и соответствующей точкой 55 соударения на полосе для струи, выпускаемой этой трубкой. С целью поддержания способности к равномерному охлаждению на полосе вне зависимости от наклона трубок длина каждой трубки 52 может быть определена как функция своего наклона, чтобы иметь длину струй в существенной степени постоянной и, следовательно, способность к равномерному охлаждению. На практике длина трубок будет тем большей, чем больше угол наклона α. Числовое моделирование указывает на оптимальный эффект стабилизации для угла наклона трубок к краям полосы, остающегося меньшим 15°.

Числовое моделирование этой конфигурации указывает на автостабилизирующий эффект при каком-либо децентрировании или каком-либо повороте полосы относительно теоретической линии перемещения. Результирующая давлений проявляет, таким образом, тенденцию возвращать полосу к центру.

Следует отметить, что возврат полосы в исходное положение происходит естественным образом без специальной регулировки и без вмешательства оператора или вычислительного устройства и что при этом сохраняется оптимальная охладительная емкость.

На фиг.10 с помощью D обозначено расстояние между трубчатыми шинами 51 и полосой 53. Это расстояние D является более значимым, чем то расстояние, которое бы существовало в случае просто перфорированных шин при одинаковых расстояниях обдувки.

С другой стороны, обдувочные трубки 52 наклонены в сторону начала или конца перемещения полосы 53 в плоскости, перпендикулярной плоскости полосы и параллельной направлению 100 перемещения указанной полосы.

Можно было бы предусмотреть трубчатые шины 51 с единственным рядом обдувочных трубок 52, ориентированных либо к концу, либо к началу перемещения. Для большей эффективности и лучшей компактности представляет интерес предусмотреть, как это проиллюстрировано на фиг.9, чтобы каждая трубчатая шина 51 была оборудована двумя рядами обдувочных трубок 52, в одном из которых трубки наклонены к началу, в то время как трубки другого ряда наклонены к концу перемещения полосы и при этом преимущественно с одним и тем же углом наклона, обозначаемым здесь β.

Точки соударения 55 струй 58, выпускаемых из двух рядов трубок 52 каждой трубчатой шины 51, находятся на расстоянии, обозначенном i. При этом важно подбирать расстояние d между двумя соседними трубчатыми шинами 51, расположенными на одной и той же стороне полосы 53, таким образом, чтобы все точки соударения 55 были равноудаленными (расстояние i). Таким путем удается получить равномерное и оптимизированное расположение точек соударения 55 обдувки. Расстояние d обеспечивает в этом случае оптимальный расход газов в направлении, в существенной степени нормальном к плоскости полосы, результатом чего является уменьшение отрицательных давлений, которые могут существовать между зонами соударения.

Наконец, важно предусмотреть, чтобы все обдувочные трубки 52 имели такую длину, чтобы длина струй 58 газа или воздуха (между выпускным отверстием 54 трубки 52 и соответствующей точкой соударения 58) была бы в существенной степени постоянной вне зависимости от наклона струй.

Таким путем обеспечивается подача охлаждающей мощности, распределенной с высокой степенью равномерности на части полосы, на которую воздействуют струи газа или воздуха.

Изобретение обеспечивает следующие очень весомые преимущества:

- выигрыш в производительности линии путем применения объема охлаждения более высокого по сравнению с объемом охлаждения в традиционных решениях и при этом без вибраций полосы;

- выигрыш в качестве и производительности благодаря гарантии отсутствия следов на полосе при соприкосновениях, обусловленных вибрациями (последствиями чего являются производство второго сорта, замедление работы линии или ломка полосы);

- выигрыш в гибкости благодаря устранению любой регулировки и/или воздействия с целью уменьшения появления вибраций в традиционных решениях;

- увеличение мощности установок: способ уменьшает вибрации, оптимизируя при этом охлаждение, что позволяет уменьшить расстояние между опорами полосы в камерах или зонах охлаждения. Одним из примеров наиболее значимого преимущества является возможность охлаждения верха охладительных башен после горячей гальванизации согласно фиг.3.

Изобретение не ограничивается описанными выше способами осуществления, но охватывает, напротив, любой вариант, который при использовании равноценных средств приобретает основные признаки, которые были изложены выше.

Реферат

Изобретение относится к способу и устройству для охлаждения полос на линиях термообработки стали или алюминия. Для улучшения качества обрабатываемой полосы при охлаждении струи газа или воздуха выпускают из обдувочных трубок, которыми оборудованы трубчатые шины, расположенные на некотором расстоянии одна от другой поперек направления перемещения полосы, причем эти струи направляют к соответствующей поверхности полосы будучи наклоненными в существенной степени к краям указанной полосы в плоскости, перпендикулярной плоскости полосы и направлению перемещения указанной полосы, и в то же время в направлении к началу или концу перемещения полосы в плоскости, перпендикулярной плоскости полосы и параллельной направлению перемещения указанной полосы. 2 н. и 11 з.п. ф-лы, 10 ил.

Комментарии