Система контроля прокатной продукции прокатного агрегата - RU2319565C2

Код документа: RU2319565C2

Чертежи

Описание

Изобретение относится к системе контроля прокатной продукции прокатного агрегата.

Для осуществления контрольной проверки прокатной продукции на предмет дефектов, которые могли возникнуть в прокатном производстве, обычно непосредственно после процесса прокатки поверхность прокатной продукции проверяется контролером. При этом может применяться способ, при котором поверхность прокатного изделия подвергается зашлифовке, например кирпичом (Stein), чтобы в результате этого процесса сделать очевидными неровности поверхностной структуры. При такой обработке лежащего, например, на конвейерной ленте прокатного изделия может существовать опасность того, что текстура основания отпечатается на нижней стороне прокатного изделия или даже продавится через прокатное изделие и, следовательно, станет различимой на верхней стороне. В результате дефекты, которые могли возникнуть в процессе прокатки, не смогут быть легко обнаружены и, следовательно, не сможет быть установлен подлинный источник дефекта.

Поэтому задача изобретения заключается в том, чтобы предложить систему контроля прокатной продукции, поступающей с прокатного агрегата вышеуказанного типа, призванную надежно предотвратить появление отпечатка и/или продавливания текстуры основания при обработке прокатного изделия, в частности при зашлифовке.

Эта задача решается согласно изобретению за счет того, что в системе контроля на конвейерной ленте для прокатной продукции установлено несколько перемещаемых по высоте зажимов для прокатного изделия.

При этом изобретение базируется на понимании того, что при обработке прокатного изделия, в частности при зашлифовке, в результате приложения давления на его поверхность на проверяемом прокатном изделии почти неизбежно образуется отпечаток или происходит продавливание текстуры основания. Следовательно, чтобы избежать со стороны контролера затруднений, которые могут возникнуть при выявлении дефектов на поверхности прокатного изделия и их отнесения на счет процесса прокатки или основания, система контроля должна быть рассчитана таким образом, чтобы проверяемое прокатное изделие при зашлифовке отделялось от своего основания. Это достигается за счет устройства, позволяющего поднимать прокатное изделие от его основания. С этой целью в системе контроля на конвейерной ленте для прокатной продукции установлено несколько перемещаемых по высоте зажимов для прокатного изделия. Благодаря этим зажимам прокатного изделия соответствующее прокатное изделие может фиксироваться и для процесса зашлифовки надежно подаваться в положение, находящееся выше конвейерной ленты, и занимать это положение при обработке.

Для тщательной равномерной зашлифовки поверхности прокатного изделия с целью последующего надежного выявления дефектов прокатное изделие целесообразно располагать в натянутом состоянии. Чтобы привести прокатное изделие в это состояние для обработки, между двумя зажимами для прокатного изделия предусмотрена натяжная позиция.

Ниже на основании чертежа поясняется более детально пример выполнения изобретения.

При этом показаны:

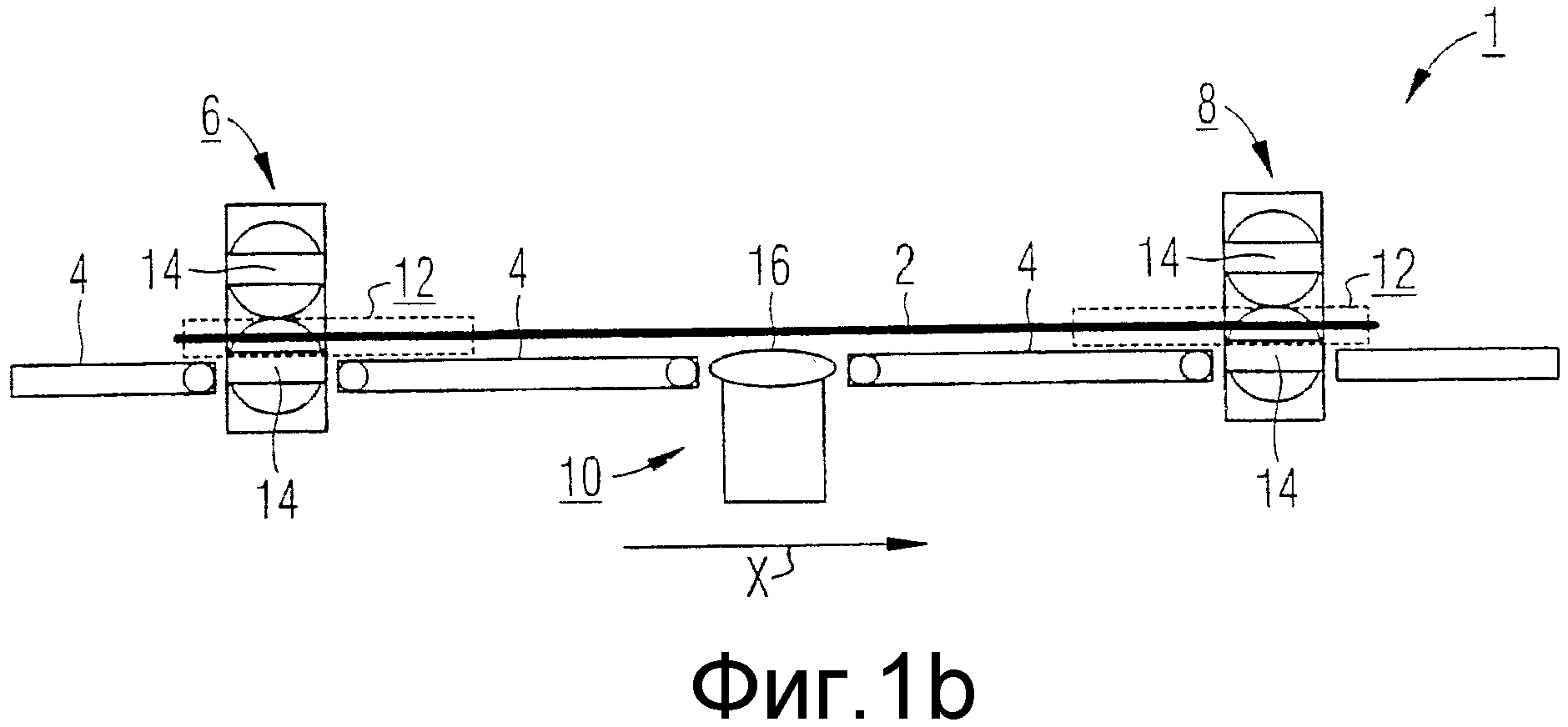

Фиг.1а-1f - схематический вид сбоку системы контроля при различном позиционировании зажимов для прокатного изделия и/или натяжной позиции для прокатной продукции.

Одни и те же детали на всех фигурах обозначены одинаковыми ссылочными позициями.

Система 1 контроля прокатной продукции 2, поступающей с прокатного агрегата, служит для проверки поверхности прокатного изделия 2, например прокатного листа, на предмет наличия дефектов, которые могут возникнуть в процессе прокатки. При этом прокатное изделие 2 обычно лежит на основании, например на конвейерной ленте 4. Для контроля имеет смысл поверхность прокатного изделия 2 зашлифовать, чтобы стали различимы даже мельчайшие неровности на поверхности. При проведении зашлифовки или другого типа приложения давления на поверхность лежащего на конвейерной ленте 4 прокатного изделия 2 в результате непосредственного контакта с конвейерной лентой 4 на прокатном изделии 2 образуется отпечаток и/или происходит продавливание ее текстуры, что может, по меньшей мере, мешать контролю на предмет наличия дефектов, связанных с процессом прокатки.

В связи с этим система 1 контроля в примере выполнения согласно фиг.1а-1f включает на конвейерной ленте 4 в направлении движения Х два перемещаемых по высоте зажима 6, 8 для прокатного изделия. При необходимости они могут поднимать прокатное изделие 2 от конвейерной ленты 4, так что поверхность прокатного изделия 2 при обработке не контактирует с ней, что в противном случае может иметь отрицательный эффект на надежности проверки поверхности. Далее, система 1 контроля включает установленную между двумя зажимами 6, 8 для прокатного изделия натяжную позицию 10 для более хорошей зашлифовки прокатного изделия 2.

Ниже описываются отдельные установочные положения зажимов 6, 8 для прокатного изделия и натяжной позиции 10 относительно конвейерной ленты 4 и зашлифовываемого прокатного изделия 2.

Как представлено на фиг.1а, зажимы 6, 8 для прокатного изделия и натяжная позиция 10 опущены в их исходном положении на высоту ниже конвейерной ленты 4. В этом исходном положении прокатное изделие может обычно проверяться и подаваться на устройство для последующей обработки.

Изображения на фиг.1b и 1c показывают зажимы 6, 8 для прокатного изделия после того, как оба они соответственно подняты на более высокое относительно исходного положения промежуточное положение, служащее приемной позицией для прокатного изделия 2. Таким образом в этом поднятом промежуточном положении зажимов 6, 8 для прокатного изделия зашлифовываемое прокатное изделие 2 подается в соответствующие зажимы 6, 8 и в примере выполнения прочно зажимается ими по краям 12 прокатного изделия, например, посредством так называемых зажимных колодок 14. Это положение, в котором прокатное изделие 2 прочно зажато повернутыми одна навстречу другой зажимными колодками 14, представлено на фиг.1с.

Изображение на фиг.1d показывает проверочное положение зажимов 6, 8 для прокатного изделия с зажатым посредством зажимных колодок 14 прокатным изделием 2. При этом зажимы 6, 8 для прокатного изделия подняты на эргономически благоприятную высоту, например на высоту стола. Натяжная позиция 10 также выполнена с возможностью перемещения по высоте, чтобы зажатое в зажимах 6, 8 прокатное изделие 2 натягивать в поднятом проверочном положении в примере выполнения для равномерной зашлифовки верхней стороны соответствующего прокатного изделия 2. С этой целью натяжная позиция 10, имеющая в представленном примере выполнения форму штампа с формовочной деталью 16, визуально напоминающей штемпельную подушку, давит на прокатное изделие 2 с его нижней стороны вверх вплоть до достижения соответствующего натяжения для зашлифовки прокатного изделия 2. После этого отделенная от конвейерной ленты 4 и натянутая верхняя сторона прокатного изделия 2 в целях контроля может быть зашлифована без возможности искажения поверхностного изображения прокатного изделия 2 текстурой конвейерной ленты 2 или создания ею определенной помехи.

После успешного контроля натяжная позиция 10 вновь опускается на высоту описанного на фиг.1а исходного положения. Между тем оба зажима 6, 8 для прокатного изделия с зажатым в них прокатным изделием 2 подаются вначале на высоту описанного на фиг.1b промежуточного положения. Вслед за этим зажимной механизм зажимов 6, 8 для прокатного изделия разблокируется, так что в примере исполнения их зажимные колодки 14 освобождают проверяемое прокатное изделие 2. Поэтому зажимные колодки 14 на фиг.1е уже не показаны повернутыми одна навстречу другой, а параллельны между собой. Прокатное изделие 2 выдвигается затем в примере выполнения в направлении Х движения из находящегося вначале в направлении Х движения зажима 6 для прокатного изделия, и свободный таким образом зажим 6 для прокатного изделия вновь опускается в исходное положение. Изображение на фиг.1е показывает, следовательно, натяжную позицию 10 и зажим 6 для прокатного изделия находящимися ниже конвейерной ленты 4. Вслед за этим прокатное изделие 2 в примере выполнения перемещается в направлении, противоположном направлению Х движения, до тех пор пока не освободится находящийся далее в направлении Х движения зажим 8 для прокатного изделия, и теперь свободный зажим 8 для прокатного изделия опустится в исходное положение. В соответствии с этим изображение на фиг.1f показывает натяжную позицию 10 и зажимы 6, 8 для прокатного изделия вновь находящимися ниже конвейерной ленты 4.

Для последующей операции, например подачи к опрокидывающему устройству, что позволяет контролировать также нижнюю сторону полосы, прокатное изделие 2 вновь перемещается в примере выполнения в направлении Х движения до тех пор, пока опять не займет свое исходное положение, как показано на фиг.1а.

Разумеется, прокатное изделие 2 может выдвигаться также вначале из зажима 8 и после этого опуститься в исходное положение перед зажимом 6 для прокатного изделия. Для этого следует соответственно изменить знак направления Х движения прокатного изделия 2.

Реферат

Изобретение относится к области прокатного производства. Технический результат - предотвращение появления дефектов на прокатной продукции при ее контроле. Устройство для осуществления контроля прокатной продукции, поступающей с прокатного агрегата, снабжено несколькими перемещаемыми по высоте зажимами для прокатной продукции, установленными около конвейерной ленты для подачи прокатной продукции в положение, находящееся выше конвейерной ленты. Устройство снабжено средством для натяжения, установленным между двумя зажимами с возможностью перемещения по высоте. 1 з.п. ф-лы, 1 ил.

Комментарии