Способ и устройство для нанесения материала на полотно - RU2198742C2

Код документа: RU2198742C2

Чертежи

Описание

Область техники

Изобретение относится к способу и устройству

для нанесения заданного рисунка добавляемого материала на являющееся основой полотно, предпочтительно в виде полос, а более конкретно, к способу и устройству для изготовления листков бумаги для

сигарет, имеющей области в виде ленты из дополнительного материала.

Предпосылки создания изобретения

Разработаны технологии печати или покрытия бумажных полотен рисунками из

дополнительного материала. Эти технологии предшествующего уровня техники включали печать с помощью машины глубокой печати, нанесение покрытий с помощью лопатки, нанесение покрытий с помощью валика,

шелкографию и нанесение покрытий с помощью трафарета.

Из патента ЕР 0559453 известен способ изготовления полотна, имеющего нанесенный рисунок из дополнительного материала, включающий этапы перемещения основного полотна вдоль первой траектории, подготовки суспензии из дополнительного материала, повторяемого выпуска дополнительной суспензии на перемещающийся лист основного полотна посредством формирования резервуара с дополнительной суспензией поперек первой траектории, перемещения конвейера с отверстием вдоль бесконечной траектории, причем бесконечная траектория содержит первый участок, где отверстие связано с резервуаром для выпуска дополнительной суспензии из резервуара через отверстие на основное полотно при пересечении отверстием первого участка траектории.

Однако способу по ЕР 0559453 присущ один существенный недостаток, заключающийся в неравномерном выпуске на полотно суспензии дополнительного материала.

Из этого же патента известен аппликатор для нанесения суспензии, включающий коробку камеры, приспособление для подачи суспензии в коробку камеры и бесконечный конвейер, приспособленный для прохождения через нижний участок коробки камеры и имеющий отверстие.

Наконец из этого же патента известно устройство для изготовления полотна, имеющего нанесенный рисунок из дополнительного материала, содержащее первое приспособление для формирования листа основного полотна из первой суспензии и для перемещения образованного листа вдоль первой траектории, второе приспособление для подготовки дополнительной суспензии, аппликатор с перемещающимся отверстием в зоне вдоль первого приспособления, причем аппликатор с перемещающимся отверстием связан с вторым приспособлением, перемещающееся отверстие выполнено с возможностью повторяемого выпуска дополнительной суспензии на перемещающийся лист основного полотна, при этом аппликатор с перемещающимся отверстием включает коробку камеры, выполненную с возможностью формирования резервуара с дополнительной суспензией поперек первой траектории, бесконечный конвейер с отверстием, выполненный с возможностью его принятия через коробку камеры с соединением отверстия с резервуаром, приводное приспособление для привода бесконечного конвейера с непрерывным перемещением отверстия вдоль бесконечной траектории и повторяемого его перемещения через коробку камеры, причем отверстие при его нахождении в связи с резервуаром размещено с возможностью выпуска второй суспензии из резервуара через отверстие.

Из патента США 5417228 известна бумага для сигарет, включающая основной материал из волокнистой целлюлозы и нанесенный рисунок из дополнительного материала, включающего форму целлюлозного материала с высокой степенью очистки.

Из этого же патента известна сигарета, включающая стержень из табака и бумагу для сигарет, намотанную вокруг стержня из табака и включающую основной материал из волокнистой целлюлозы и нанесенный рисунок из дополнительного материала, включающего форму целлюлозного материала с высокой степенью очистки.

Предпочтительно рисунок дополнительного материала наносится как можно более равномерно для обеспечения прочного покрытия по всей протяженности полотна. Однако известные устройства имеют очень большую ширину (приблизительно от 3 м 48 мм до 6 м 96 мм или более), и это обстоятельство создает необходимость в увеличении камеры для суспензии до максимальной длины. Соответственно условия в текучей среде, особенно давление, на одном крае камеры для суспензии могут значительно отличаться от условий на другом крае. Большую важность имеет обнаруженный факт, что изменения давления могут заставить выход текучей среды из отверстий значительно меняться по мере того, как отверстия перемещаются от одного края камеры к другому.

Считается, что когда конвейер проходит через камеру для суспензии, его перемещение создает эффект всасывания суспензии. Если не принять корректирующие меры, это имеет тенденцию увеличивать давление текучей среды на нижнем по потоку крае камеры (там, где конвейер выходит из камеры). Перемещение конвейера может также создавать область низкого давления там, где конвейер входит в камеру. Дополнительно самые краевые участки камеры сами имеют тенденцию вызывать нарушения потока. Все эти обстоятельства могут создавать нежелательные изменения выхода суспензии вдоль камеры для суспензии и приводить к дефектам изготавливаемого бумажного продукта.

При использовании аппликатора при изготовлении листов бумаги с полосами для сигарет добавляемый материал обычно представляет собой разновидность волокнистой целлюлозы. Такой материал имеет тенденцию накапливаться на кромках или около кромок и в углах устройства внутри камеры. Если не удалять эти накопления, они могут частично или полностью забить перфорацию бесконечного конвейера и создать другие проблемы, которые нарушают правильную и эффективную работу аппликатора.

Также был сделан вывод, что при отсутствии мер предосторожности конвейер может захватывать частицы суспензии и выносить их из камеры. Так как конвейер перемещается достаточно быстро, эта избыточная суспензия вскоре сбрасывается с конвейера, особенно там, где траектория конвейера меняет направление. Такое действие создает пятна и другие дефекты на конечном продукте, нарушает требования к очистке машины и может ускорить износ и порвать аппликатор.

Цели настоящего изобретения

Соответственно целью

настоящего изобретения является обеспечение однородности при нанесении суспензии из аппликатора с перемещающимся отверстием.

Другой целью настоящего изобретения является обеспечение возможности для корректирования неоднородностей в состоянии текучей среды вдоль камеры аппликатора с перемещающимся отверстием.

Еще одной целью настоящего изобретения является смягчение накачивающего воздействия перемещающегося конвейера на текучую среду, содержащуюся в камере аппликатора с перемещающимся отверстием.

Следующей целью настоящего изобретения является устранение пятен на полотне при его прохождении под аппликатором с перемещающимся отверстием.

Последующей целью настоящего изобретения является обеспечение удаления любого избыточного материала в виде суспензии, который может попадать на бесконечный конвейер аппликатора с перемещающимся отверстием после выхода из камеры с суспензией.

Еще одной целью настоящего изобретения является обеспечение введения текучей среды в камеру аппликатора с перемещающимся отверстием таким образом, что нарушения и неоднородности условий текучей среды сводятся к минимуму.

Также целью настоящего изобретения является обеспечение корректировок условий текучей среды в расположенных на расстоянии друг от друга местах вдоль камеры таким образом, чтобы динамически достигать, а затем поддерживать однородное давление текучей среды на всем рабочем участке камеры в течение всего времени работы аппликатора.

Помимо этого, целью настоящего изобретения является сведение к минимуму разрушающего воздействия краевых участков камеры аппликатора с перемещающимся отверстием на условия текучей среды внутри камеры.

Сущность изобретения

Эти и другие цели достигаются с помощью настоящего изобретения, разные аспекты которого включают способ и устройство для изготовления полотна, имеющего области в виде

лент из дополнительного материала, а более конкретно, бумаги для сигарет, имеющей полоски из дополнительного материала, добавленные к ней. Предпочтительный способ включает следующие этапы: образование

первой суспензии и подготовку основного полотна путем наложения первой суспензии на листовую форму при перемещении листа основного полотна вдоль первой траектории. Способ далее включает этапы

подготовки второй суспензии и повторяющегося выпуска второй суспензии для нанесения полосок на основное полотно. Последний этап включает этапы формирования резервуара со второй суспензией поперек

первой траектории, перемещение конвейера, имеющего отверстие вдоль бесконечной траектории, которая включает участок бесконечной траектории вдоль резервуара, на котором отверстие связано с резервуаром,

для выпуска второй суспензии из резервуара через отверстие на нанесенную первую суспензию. Способ также включает этап управления давлением жидкости в расположенных на расстоянии друг от друга местах в

резервуаре в направлении вдоль бесконечного участка траектории для достижения равномерного выпуска второй суспензии.

Другие особенности настоящего изобретения включают, наряду с другими, этап подготовки второй суспензии для повторяющейся очистки целлюлозной массы до достижения величины Фринесса в диапазоне приблизительно от -300 до -900 млoSR при удалении тепла от целлюлозной массы во время, по меньшей мере, части этапа повторяющейся очистки; конструктивные особенности коробки камеры, которые далее сводят к минимуму изменения давления вдоль резервуара; и особенности коробки камеры, которые сводят к минимуму износ и упрощают обслуживание и ремонт.

Краткое описание чертежей

Вышеуказанные и другие цели и преимущества настоящего

изобретения станут ясными после рассмотрения следующего подробного описания изобретения со ссылкой на сопроводительные чертежи, на которых одинаковые ссылочные номера относятся к одинаковым элементам

и где:

фиг.1А представляет собой вид в изометрии бумагоделательной машины согласно предпочтительному варианту осуществления настоящего изобретения;

фиг.1В - вид в изометрии бумаги,

изготовленной согласно способу и устройству, которые являются предметом настоящего изобретения;

фиг.1С - вид в изометрии сигареты, изготовленной с использованием бумаги по фиг.1В;

фиг. 2 - вид сбоку аппликатора с перемещающимся отверстием, выполненного согласно предпочтительному варианту осуществления изобретения;

фиг.3А - вид в изометрии с разрезом аппликатора по

фиг.2;

фиг. 3В - вид сверху системы управления слежением для аппликатора при рассмотрении в направлении стрелки В-В с двумя остриями на фиг.3А;

фиг.4 - вид в разрезе коробки камеры

по линии IV-IV на фиг.2;

фиг. 5 - детальный вид в изометрии бесконечного конвейера аппликатора по фиг.2;

фиг. 6 - частичный вид в разрезе альтернативного варианта осуществления

коробки камеры аппликатора по фиг.2;

фиг. 7 - вид сбоку станции очистки аппликатора с перемещающимся отверстием по фиг.2;

фиг.8 - вид сверху в разрезе станции очистки по фиг.7;

фиг.9 - схематичное изображение коробки камеры вместе с системой распределения потока и системой контроля давления предпочтительного варианта осуществления настоящего изобретения по фиг.2;

фиг. 10 - схематичное изображение предпочтительного варианта осуществления устройства сенсора давления аппликатора с перемещающимся отверстием по фиг.2;

фиг. 11 - схематичное

изображение системы аппликатора с перемещающимся отверстием по фиг.1 вместе с представлением предпочтительных этапов подготовки суспензий из целлюлозной массы для основного полотна и дополнительного

материала;

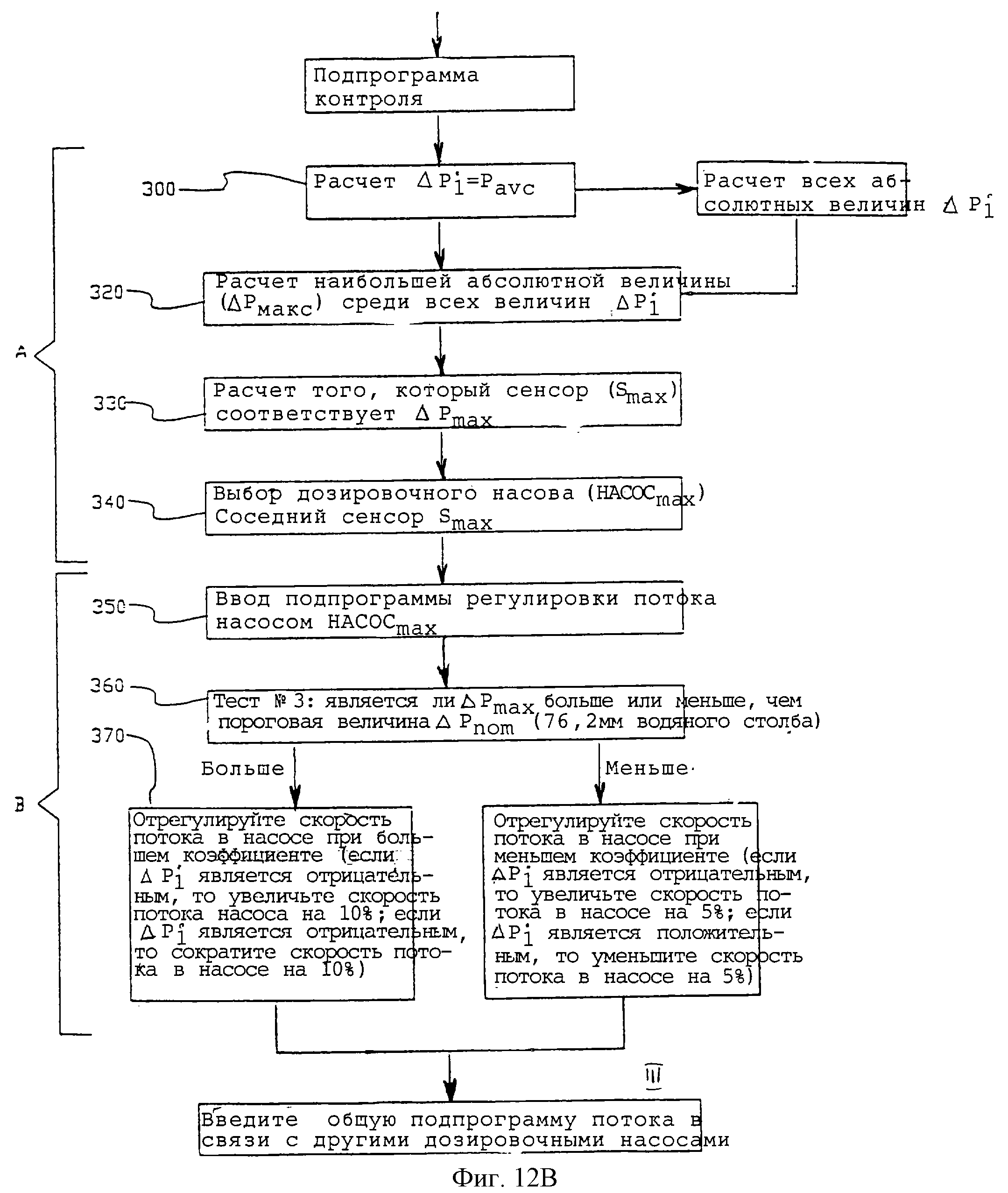

фиг. 12А, 12В и 12С - схемы предпочтительной управляющей логической последовательности для контроллера аппликатора с перемещающимся отверстием по фиг.2;

фиг.13

- графическое изображение набора показаний давления вдоль станций 1-24 коробки камеры по фиг. 9 при включении аппликатора с перемещающимся отверстием и до того, как система управления аппликатором

получает возможность свести к минимуму изменения давления;

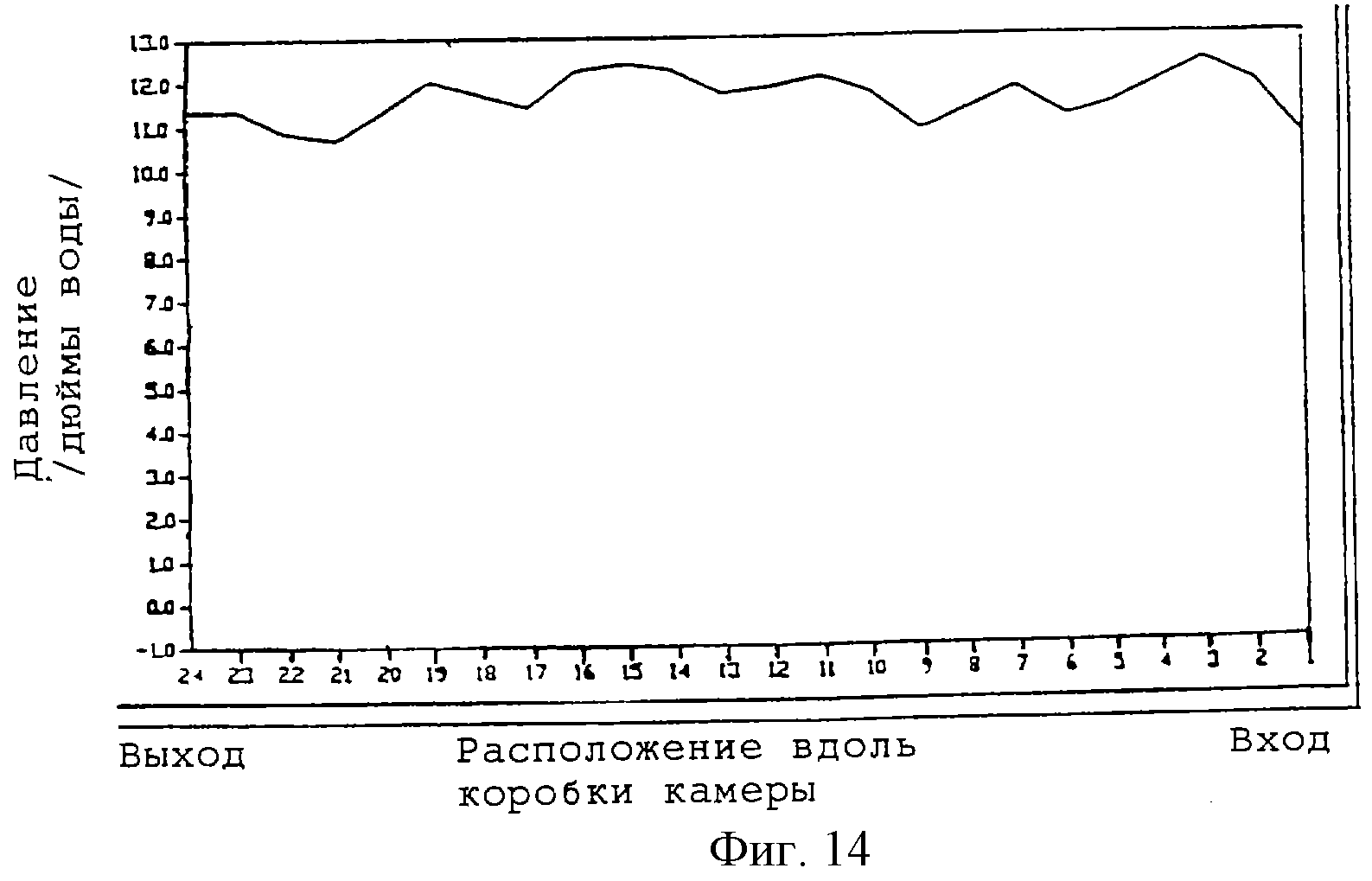

фиг. 14 - графическое изображение другого набора показаний давления на станциях 1-24 вдоль коробки камеры по фиг.9 после того, как

система управления аппликатором осуществила регулировку скоростей потока, направленного в коробку камеры, чтобы свести к минимуму изменения давления;

фиг.15 - графическое изображение условий

текучей среды (среднее давление в камере, изменение давления и скорости потока) в зависимости от времени работы аппликатора.

Подробное описание предпочтительных вариантов осуществления

настоящего изобретения

В соответствии с фиг. 1А предпочтительный вариант осуществления настоящего изобретения включает бумагоделательную машину 2 для изготовления бумаги для сигарет, которая

предпочтительно включает головную коробку 4, функционально расположенную на одном крае сетки 6 Фурдинье, источник подаваемой сырой суспензии, такой как оперативный резервуар 8, связанный с головной

коробкой 4, и аппликатор 10 с по меньшей мере одним перемещающимся отверстием, оперативно связанный с другим источником суспензии, таким как цикловой резервуар 12.

Головная коробка 4 может представлять собой коробку, обычно используемую в бумажной промышленности для укладывания целлюлозной массы на проволочную сетку 6 Фурдинье. Обычно головная коробка 4 связана с оперативным резервуаром 8 через множество трубопроводов 14. Предпочтительно подаваемое сырье из оперативного резервуара 8 представляет собой очищенную целлюлозную массу, такую как очищенный лен или древесная целлюлоза, как обычно практикуется при изготовлении бумаги для сигарет.

Проволочная сетка 6 Фурдинье переносит наложенную суспензию из целлюлозной массы из головной коробки 4 вдоль траектории в основном направлении, указанном стрелкой 16 на фиг.1А, после чего вода получает возможность стекать с целлюлозной массы через проволочную сетку 6 под влиянием силы тяжести и в некоторых местах с помощью вакуумных коробок 18 вдоль проволочной сетки 6 Фурдинье, как обычно делается в промышленности, занятой производством сигарет. В некоторой точке вдоль сетки 6 Фурдинье достаточное количество воды удаляется из основного полотна, чтобы образовать то, что обычно называется сухой линией 20, где текстура суспензии меняется от блестящей и водянистой на вид до вида поверхности, более приближающегося к виду готового основного полотна (но в смоченном состоянии). На сухой линии 20 и около нее содержание влаги в целлюлозной массе составляет приблизительно от 85 до 90%, что может меняться в зависимости от условий работы и т.д.

Вниз по потоку сухой линии 20 основное полотно 22 отделяется от проволочной сетки 6 Фурдинье на валике 24 гауч-пресса. Отсюда проволочная сетка 6 Фурдинье продолжается на обратной петле своей бесконечной траектории. За пределами валика 24 гауч-пресса основное полотно 22 сходит на оставшуюся часть бумагоделательной системы, которая затем высушивает и прессует основное полотно 22 и приводит его поверхность к необходимой текстуре и необходимому окончательному содержанию влажности. Такие устройства для сушения хорошо известны из уровня техники, связанного с изготовлением бумаги, и могут включать сушильный войлок 26 (сушильные элементы из фетра) и ему подобное.

В соответствии с фиг.1А и 2 аппликатор 10 с перемещающимся отверстием предпочтительно включает удлиненную коробку 30 камеры для формирования резервуара с добавляемой суспензией наклонно поперек траектории проволочной сетки 6 Фурдинье. Аппликатор с перемещающимся отверстием также включает бесконечный перфорированный стальной конвейер 32, траектория которого направлена вокруг ведущего колеса 34, направляющего колеса 36 на вершине аппликатора 10 с перемещающимся отверстием ведомого колеса 38 на крае коробки 30 камеры, противоположном ведущему колесу 34. Бесконечный конвейер 32 проходит через донный участок коробки 30 камеры и затем через коробку 42 очистки, когда он выходит из коробки 30 камеры, движется к ведущему колесу 34 и затем вдоль оставшейся части его окружности.

Когда каждая перфорация или отверстие 44 (фиг.5) конвейера 32 проходит через донный участок коробки 30 камеры, отверстие 44 связано с резервуаром с суспензией, сформированным в коробке 30 камеры. В это время поток 40 суспензии выходит из отверстия 44, когда отверстие 44 пересекает длину коробки 30 камеры. Выпускаемый поток 40 сталкивается с основой 22, проходящей под движущимся отверстием 44, чтобы создавать полосу дополнительного материала на основном полотне 22. Эксплуатационная скорость конвейера 32 может меняться при разных рисунках, но в предпочтительном варианте осуществления настоящего изобретения конвейер должен работать со скоростью приблизительно 5,64 м/сек, когда проволочная сетка Фурдинье перемещается со скоростью приблизительно 2,54 м/сек, а коробка 30 камеры ориентирована на 27o относительно направления проволочной сетки. Расстояние между отверстиями 44 вдоль конвейера 32 и эксплуатационная скорость конвейера 32 выбираются таким образом, что множество потоков 40, 40' вытекают из-под коробки 30 камеры во время работы приспособления в виде перемещающегося отверстия одновременно. Из-за наклонной ориентации аппликатора с перемещающимся отверстием относительно траектории 16 основного полотна 22 и относительных скоростей проволочной сетки 6 Фурдинье и бесконечного конвейера 32 каждый поток 40 добавляемого материала будет создавать полосу дополнительного (добавляемого) материала на основном полотне 22. При вышеуказанных скоростях и угле аппликатор 10 с перемещающимся отверстием будет повторно создавать полосы дополнительного (добавляемого) материала, которые ориентированы нормально к продольному краю основного полотна 22. Если это необходимо, угол и/или относительные скорости могут быть изменены для получения полос, которые расположены под углом наклонно к кромке основного полотна 22.

Для конкретного отверстия 44 после его выхода из коробки 30 камеры соседние участки конвейера 32 около отверстия 44 очищаются от захваченной дополнительной суспензии на станции 42 очистки, и тогда отверстие продвигается вдоль бесконечного конвейера 32 для повторного поступления в коробку 30 камеры для повторного нанесения полосы на основное полотно 22.

В соответствии с фиг. 1А аппликатор с перемещающимся отверстием предпочтительно расположен наклонно, поперек проволочной сетки 6 Фурдинье, в месте ниже по потоку от сухой линии 20, где условие основного полотна 22 таково, что оно может принимать дополнительный материал без слишком тонкой дисперсии этого дополнительного материала по всей локальной массе суспензии основного полотна. В этом месте основное полотно 22 сохраняет достаточное содержание влаги (приблизительно от 85 до 90%) так, что дополнительная суспензия может проникать (или устанавливать водородную связку) до степени, достаточной для связи и внедрения дополнительного материала в основное полотно 22.

Предпочтительно вакуумная коробка 19 расположена с одинаковой протяженностью под коробкой 30 камеры аппликатора 10 с перемещающимся отверстием, чтобы обеспечить локальную опору проволочной сетке 6 Фурдинье и способствовать связыванию дополнительной суспензии с основным полотном 20. Вакуумная коробка 19 выполнена в соответствии с конструкциями, обычно используемыми в области промышленности, занятой производством бумаги (такими как для вакуумной коробки 18). Вакуумная коробка 19 работает при относительно небольшом уровне вакуума, предпочтительно при приблизительно 1524 мм водяного столба или менее. Необязательно, дополнительные вакуумные коробки 18' могут быть расположены вниз по потоку от аппликатора 10 с перемещающимся отверстием для удаления дополнительного количества воды, которое может внести дополнительная суспензия. Было обнаружено, что большая часть удаления воды из дополнительного материала происходит на валике 24 гауч-пресса, где имеется вакуум приблизительно 559-635 мм ртутного столба.

Аппликатор 10 с перемещающимся отверстием поддерживается в своей позиции над проволочной сеткой 6 Фурдинье предпочтительно с помощью рамной конструкции, включающей вертикальные элементы 48, 48', которые включают упор, так что аппликатор 10 с перемещающимся отверстием может быть перемещен ниже в соответствии с необходимым местоположением над проволочной сеткой Фурдинье предпочтительно таким образом, что дно коробки 30 камеры очищает основное полотно 22 на проволочной сетке 6 Фурдинье приблизительно на 25,4-50,8 мм, предпочтительно менее, чем на 38,1 мм.

Предпочтительно коробка камеры 30 имеет такую длину, что противоположные краевые участки 50, 50' коробки 30 камеры выступают за пределы кромок основного полотна 22. Дополнительное растяжение коробки 30 камеры обеспечивает такие условия, что любые возможные неоднородности текучей среды, появляющиеся на краевых участках коробки 30 камеры, не влияют на выходящие потоки 40, когда эти потоки 40 наносят дополнительный материал поперек основного полотна 22. При такой компоновке любое распыление, осуществляющееся с краев коробки 30 камеры, происходит на участках кромки основного полотна 22, которые выравниваются на валике гауч-пресса или около него.

Любой или оба вертикальных элемента 48, 48' опорной рамной конструкции для аппликатора 10 с перемещающимся отверстием может быть повернут относительно другого, чтобы отрегулировать угол аппликатора 10 относительно проволочной сетки 6 Фурдинье. Однако предпочтительно зафиксировать вертикальные элементы 48, 48' опорной рамной конструкции и менять только скорость бесконечного конвейера 32 в ответ на изменения условий эксплуатации бумагоделательной машины 2.

Коробка 30 камеры принимает дополнительную суспензию из циклового резервуара 12 в местах, расположенных на расстоянии друг от друга вдоль коробки 30 камеры. Однородное давление поддерживается вдоль длины коробки 30 камеры с помощью взаимодействия системы 60 распределения потока, системы 62 контроля давления и программируемого логического контроллера 64 так, что накачивающее воздействие конвейера 22 и другие нарушения потока вдоль длины коробки 30 камеры компенсируются локально и непрерывно для достижения необходимого постоянства давления в коробке 30 камеры. Основная циркулирующая целлюлозная масса 15 доставляет суспензию из циклового резервуара 12 в систему 60 распределения потока. Детали, касающиеся того, как контроллер инициирует и поддерживает постоянное давление вдоль коробки 30 камеры, будут обсуждаться позднее со ссылкой на фиг.9-15.

В соответствии с фиг.2 и 3А ведущее колесо 34 приводится в действие с помощью двигателя 52 с выбираемой скоростью, который оперативно соединен с ведущим колесом с помощью приводного ремня. Предпочтительно двигатель 52 поддерживается с помощью рамной конструкции аппликатора с перемещающимся отверстием, и как двигатель 52, так и приводной ремень заключены внутри корпуса 53, чтобы захватить любой избыточный материал (такой как частицы суспензии), который может быть сброшен с приводной системы ведущего колеса 34. Предпочтителен двигатель модели Аллен-Брэдли 1329C-B007NV1850-D3-C2-E2, 7,5 лс, с Модульным Кодирующим устройством Динара Tax 91. Конечно, другие типы и модели двигателей, которые известны специалистам в данной области, будут пригодны для этой цели.

Ведущее колесо 34 желательно расположить вверх по потоку относительно коробки 30 камеры вдоль траектории конвейера 32, так чтобы конвейер 32 протягивался через коробку 30 камеры. Значительная степень стабильности направления достигается с помощью точной подгонки конвейера 32 по длине удлиненной коробки 30 камеры. Однако точный контроль слежения за прохождением конвейера 32 по его траектории осуществляется путем помещения бесконтактного инфракрасного датчика 54 по соседству с направляющим колесом 36. Бесконтактный инфракрасный датчик 54 включает эмиттер 56 и сенсор 58, которые взаимно отрегулированы относительно одной из кромок конвейера 32 так, что если конвейер отклоняется в боковом направлении от своего предназначенного курса, сигнал от сенсора возрастает или уменьшается за счет мешающего воздействия кромки на луч эмиттера. Контроллер 59 в связи с сенсором 58 трансформирует изменения сигнала от сенсора 58 в регулировку поворота в горизонтальной плоскости направляющего колеса 36 относительно вертикальной оси, чтобы вернуть кромку конвейера 32 в ее необходимую, заданную позицию относительно луча эмиттера 56.

Соответствующие приспособления для бесконтактного сенсора 54 включают Сенсор Модели SE-11, который предлагается Корпорацией "Файф" из Оклахома-сити, Оклахома.

В соответствии с фиг.3В направляющее колесо 36 вращается относительно горизонтально расположенной оси 36а, которая сама по себе поворачивается относительно вертикальной оси на шарнирном соединении 57 с помощью контролируемого включения пневматического исполнительного механизма 61. Исполнительный механизм 61 оперативно соединен со свободным краевым участком 36b оси 36а и чувствителен к сигналам, получаемым с контроллера 59. Предпочтительно, чтобы как шарнирное соединение 57, так и исполнительный механизм 61 были зафиксированы относительно основной рамной конструкции аппликатора 10 во время работы аппликатора 10, а соединение 54а было расположено между сенсором 54 и свободным краем 36b оси 36а, так чтобы сенсор 54 вращался, когда поворот в горизонтальной плоскости направляющего колеса 36 регулируется. Соединение 54а дает возможность сенсору 54 оставаться близко к кромке конвейера 32, когда направляющее колесо 36 подвергается регулировкам.

Предпочтительно исполнительный механизм 61 и шарнирное соединение 57 укреплены на пластине 39а, которая имеет возможность вертикального смещения вдоль фиксированных вертикальных направляющих 39b и 39с. Предпочтительно высвобождаемое вертикальное смещение прикладывается к пластине 39а, чтобы перевести направляющее колесо 36 в свою рабочую позицию и вызвать натяжение в бесконечном конвейере 32.

Вдоль возвратной траектории бесконечного конвейера 32, с ведущего колеса 34 на направляющее колесо 36 и обратно на ведомое колесо 38, конвейер 32 заключен во множество корпусов, включая внешние корпуса 68, 68' и центральный корпус 70, который также включает инфракрасный бесконтактный сенсор 54 и контроллер 59 системы 55 слежения. Корпус 68, 68' и корпус 70 предотвращает однократное удаление суспензии на основном полотне 22, когда конвейер 32 пересекает возвратный участок своего пути.

В соответствии с фиг.2 корпус 70 и различные другие компоненты аппликатора 10 (такие как колеса 34, 36 и 38; коробка 30 камеры; коробка 42 очистки и двигатель 52) поддерживаются с помощью плоского элемента 72 рамной конструкции и/или с этого элемента. Сам плоский элемент 72 рамной конструкции прикреплен на удерживающих штырьках 73, 73' к поперечине (двутавровой балке, балке коробчатого сечения или другой подобной конструкции). Причем эта поперечина поддерживается на вертикальных элементах 48, 48'. В альтернативном варианте элемент балки двутаврового сечения или элемент балки коробчатого сечения может быть использован как заменитель элемента 72 рамной конструкции, при этом коробка 30 камеры и другие устройства поддерживаются с элемента балки.

В соответствии с фиг.3А при любом из вышеуказанных приспособлений для поддержки коробка 30 камеры предпочтительно подвешена на опорном элементе с помощью двух или более расположенных на расстоянии регулируемых держателей 77a, 77b, которые позволяют осуществлять вертикальную и боковую регулировку (соответственно вдоль стрелок у и х на фиг.3а) каждого края коробки 30 камеры так, что коробка 30 камеры может быть точно установлена на нужном уровне и с нужным углом относительно проволочной сетки Фурдинье и так, что коробка 30 камеры может быть точно выровнена с конвейером 32, чтобы свести к минимуму истирание.

В соответствии с фиг.4 коробка 30 камеры включает на своем донном участке 76 основную пластину 78 с пазами и первую и вторую сменные накладки 79 и 80, которые в сочетании с основной пластиной 78 образуют пару противоположных удлиненных пазов 81 и 82, которые при скольжении принимают участки кромки бесконечного конвейера 32. Предпочтительно удлиненные пазы 81 и 92 выполнены вдоль центрального донного участка основной пластины 78, но альтернативно могут быть выполнены, по меньшей мере, частично или полностью, в сменных накладках 79 и 80.

Центральный паз 84 в основной пластине 78 завершается в пределах коробки 30 камеры, соседней с краевыми участками 50, 50' коробки 30 камеры. Предпочтительно каждый край центрального паза 84 имеет волнистую форму, чтобы избежать накопления в этих зонах твердой суспензии. Ширина центрального паза 84 сведена к минимуму, чтобы свести к минимуму обнажение текучей среды внутри коробки 30 камеры при накачивающем воздействии конвейера 32. В предпочтительном варианте осуществления изобретения этот паз имеет ширину приблизительно 9,5 мм, в то время как диаметр отверстий 44 в бесконечном конвейере составляет приблизительно 2,38 мм.

Каждая из сменных накладок 79, 80 размещена вдоль противоположных сторон донного участка коробки 30 одинаково по длине с основной пластиной 78. Удлиненная прокладка 86 и множество расположенных на расстоянии друг от друга крепежных средств 88 (предпочтительно болтов) прикрепляют сменные накладки 79, 80 к соседнему наложенному участку основной пластины 78.

Допуски между соответствующими участками кромки конвейера 32 и пазами 81, 82 должны быть сведены к минимуму, чтобы обеспечить герметизацию донного участка 76 коробки 30 камеры. Тем не менее, посадка между конвейером 32 и пазами 81, 82 не должна быть настолько плотной, чтобы вызывать заедание бесконечного конвейера 32 в пазах 81, 82. В предпочтительном варианте осуществления изобретения эти противодействующие требования выполняются, когда пазы 81, 82 выполнены таким образом, что представляют общий допуск 1,59 мм в направлении по ширине поперек бесконечного конвейера 32. В направлении, перпендикулярном плоскости конвейера, конвейер имеет толщину, предпочтительно, 0,508 мм, тогда как пазы 81, 82 имеют глубину 0, 584 мм. Эти взаимоотношения достигают необходимого баланса соответствующей герметизации и необходимости для свободного прохождения конвейера 32 через донный участок 76 коробки 30 камеры.

Предпочтительно сменные прокладки 79, 80 выполнены из полиэтилена со сверхвысоким молекулярным весом или Далрона.

В пределах коробки 30 камеры находятся наклонные вставки 89, 90, которые выступают вдоль и заполняют углы, образованные между основной пластиной 78 и каждой из вертикальных стенок 91, 92 коробки 30 камеры. Вставки предпочтительно имеют угол наклона 45o от вертикальных стенок 91, 92 к центральному пазу 84 основной пластины 78. Это приспособление позволяет избежать застоя в коробке 30 камеры, которая в противном случае имеет тенденцию к накоплению твердого содержимого суспензии, возможно, к забиванию коробки 30 и отверстий 44 бесконечного конвейера 32.

Около донного участка 76 коробки 30 камеры множество расположенных на расстоянии друг от друга проходов 94 давления связывают систему 62 контроля давления с внутренней частью коробки 30 для суспензии. Система 62 контроля (регулирования) давления была ранее упомянута в соответствии с фиг.1А и будет обсуждаться более детально со ссылкой на фиг.9 и 10.

Вдоль верхнего участка коробки 30 камеры, вдоль вертикальной стенки 91, имеется множество расположенных на расстоянии друг от друга проходов 96 подачи. Проходы подачи 96 связывают систему 60 распределения потока с внутренней частью коробки 30 с суспензией. Предпочтительно проходы подачи 96 расположены близко к закрывающей пластине 31 коробки 30 камеры. Система 60 распределения потока была отмечена со ссылкой на фиг.1 и будет обсуждаться более детально со ссылкой на фиг.9 и 11.

Проходы подачи 96 расположены на расстоянии h друг от друга по вертикали, над частью бесконечного конвейера 32, проходящей через донный участок 76 коробки 30 камеры. Проходы подачи 96 вводят суспензию в коробку 30 камеры, по существу, в горизонтальном направлении. Вертикальное расположение и горизонтальная ориентация проходов 96 демпфируют вертикальные скорости в текучей среде в области бесконечного конвейера 32 или около нее на участке 76 коробки 30 камеры. Это расположение также отделяет выпускаемые потоки 40, проходящие через отверстия 44, от впускаемых потоков на проходах 96 подачи.

Высота h в предпочтительном варианте осуществления изобретения составляет приблизительно 203,2 мм или более, однако вертикальное расстояние h между проходами 96 подачи и бесконечным конвейером 32 может составлять не менее 152,4 мм. При большем расстоянии h имеет место меньшее искажение и взаимодействие между текучей средой, соседней с бесконечным конвейером, и условиями текучей среды на проходах 96 подачи.

В предпочтительном варианте осуществления изобретения число проходов 96 подачи приближается к двенадцати (12), но настоящее изобретение может работать по меньшей мере с шестью входными проходами подачи. Хотя это нежелательно, настоящее изобретение может практиковаться даже с четырьмя входными проходами подачи 96. Число проходов подачи 96 зависит от ширины бумагоделательной машины в любом конкретном применении. Предпочтительное расстояние между проходами 96 подачи составляет приблизительно 304,8 мм и предпочтительно не больше приблизительно 609,6 мм, хотя возможно работать даже при большем разделении.

В соответствии с фиг.5 каждое из отверстий 44 вдоль бесконечного конвейера 32 включает наклонный участок 45, соседний с той стороной бесконечного конвейера 32, которая обращена в коробку 30 камеры. При такой конструкции твердое содержимое суспензии не имеет возможности накапливаться в отверстиях 44 или около них во время работы аппликатора 10. Более конкретно, волоконная суспензия не может скапливаться около отверстий и отклонять струи выбрасываемой суспензии. Соответственно наклонные участки 45 отверстий 44 обеспечивают равномерную доставку суспензии с аппликатора 10 и уменьшают сбои и необходимость в ремонте и обслуживании.

В соответствии с фиг.6 в альтернативном варианте осуществления изобретения коробки 30' вертикальные стенки 91', 92' вместе с основной пластиной 78' и наклонными сварными элементами 89', 90' взаимодействуют с втягивающимся рычагом 100, который на своем оперативном краевом участке поддерживает удлиненную сменную накладку 102. Удлиненная сменная накладка 102 простирается на длину коробки 30' камеры и поддерживается в расположенных на расстоянии друг от друга местах вдоль каждой стороны камеры 30' с помощью множества втягивающихся рычагов 100 и 101. В этом варианте осуществления изобретения сменные накладки 79' и 80' устанавливаются и втягиваются соответственно с рычагами 100 и 101. На фиг.6 рычаги 100 вдоль одной стороны коробки 30 камеры показаны во втянутом состоянии, в то время как рычаги 101 вдоль противоположной стороны коробки 30' камеры показаны в положении взаимодействия, где соответствующая сменная накладка 90' смещена относительно основной пластины 78'. При реальной работе рычаги 100 и 101 одновременно повернуты между позициями втягивания и захвата.

Каждый захваченный рычаг 100, 101 установлен с возможностью поворота на одном или паре вертикальных фланцев 106, которые предпочтительно обеспечивают опору для исполнительного механизма 107 для перемещения втягиваемых рычагов 100, 101 из рабочего положения взаимодействия, когда сменные накладки 89', 90' продвигаются относительно основной пластины 78' в позицию втягивания, где сменные накладки 89', 90' расположены на удалении от основной пластины 78' и от бесконечного конвейера 32. Приводной механизм 107 предпочтительно представляет собой пневмоцилиндр 108, который оперативно соединен с поворотными рычагами 109, 110 соответственно рычагов 100 и 101. Другие механические средства также могут быть выбраны для поворота втягивающихся рычагов 100 и 101, как станет понятным специалисту в данной области после изучения описания изобретения.

Уплотнение 104 из эластомера выполнено между нижними участками стенок 91', 92' коробки камеры и основной пластиной 78', чтобы создать уплотнение, непроницаемое для текучей среды по всей периферийной области основной пластины 78'.

При работе все рычаги 100, 101 вдоль обеих сторон коробки 30' камеры поворачиваются одновременно, так что сменные накладки 79', 80' перемещаются как блоки вниз их рабочей позиции и вниз положения взаимодействия. Втягивающиеся рычаги 100, 101 обеспечивают быстрое обслуживание, ремонт и/или замену бесконечного конвейера 32', сменных накладок 79', 80' и основной пластины 78'.

В соответствии с фиг.2, 7 и 8 после прохождения через коробку 30 камеры бесконечный конвейер 32 входит в коробку 42 очистки, которая устроена таким образом, чтобы сметать любую захваченную суспензию, которая может быть принесена из коробки 30 конвейером 32. Предпочтительно коробка 42 очистки поддерживается с плоского элемента 72 рамной конструкции с помощью скобки 110 и включает верхнюю и нижнюю пластины 112 и 114, которые соединены друг с другом и смещены по направлению друг к другу с помощью пружины 116, чтобы вызвать умеренное положительное фиксирующее действие по отношению к конвейеру 32. Смещающее действие пружины 116 регулируется с помощью традиционного приспособления, например с помощью гайки 118. Смещающая пружина 116 вызывает фиксирующее действие пластин 112, 114 на пары волокнистых протирочных элементов 120, каждый из которых принимает бесконечный конвейер 32 между его верхним протирочным элементом 121u и его нижним протирочным элементом 121Ir. В предпочтительном варианте осуществления изобретения эти пары протирочных элементов 120 представлены в количестве шести, параллельны друг другу и установлены наклонно под углом относительно траектории бесконечного конвейера 32. Предпочтительно каждый из верхних и нижних протирочных элементов 121u и 121Ir включает хлопчатобумажные нити, каждая диметром от 1/4 до 1/2. Бесконечный конвейер 32 проходит между верхним и нижним протирочным устройством 121u, 122Ir каждой пары протирочных элементов 120. Пары протирочных элементов 120 сметают суспензию с бесконечного конвейера 32 при его прохождении между ними. В соответствии с фиг.8 соседние пары протирочных элементов 120 и 120' образуют между собой каналы 124' для направления текучей среды поперек бесконечного конвейера 32, чтобы очистить избыточную суспензию с бесконечного конвейера 32 по мере его прохождения через коробку 42 очистки.

В предпочтительном варианте осуществления изобретения вода вводится через первые 3 канала 124а-с из сопел 126а-с для промывки конвейера 32. Затем множество сопел 128d-f для струй воздуха направляют потоки воздуха из каналов 124c-f для удаления избыточной воды и любой оставшейся суспензии с конвейера 32. Предпочтительно сушильная коробка 42 работает таким образом, что конвейер 32 будет полностью сухим до того, как он достигнет приводного колеса 34, так что задающее колесо 34 не собирает и не выбрасывает суспензию и/или воду в окружающую среду.

Предпочтительно вода подается в сопло 126а для воды со скоростью приблизительно 3 литра в минуту (минимально), в сопло 126b - со скоростью приблизительно 2 литра в минуту (минимально) и в сопло 126с - со скоростью приблизительно 1 литр в минуту (минимально).

В соответствии с фиг.9, как описано выше, суспензия с циклового резервуара 12 подается на систему 60 распределения потока с помощью основного циркуляционного насоса 15. Предпочтительно давление на выходе из основного и циркуляционного насоса 15 контролируется с помощью соответствующего приспособления 140, такого как нагнетательный клапан 142 и расходомер 144 так, что суспензия подается на систему 60 распределения потока под заданным давлением предпочтительно в диапазоне приблизительно от 50 до 70 psig (наиболее предпочтительно 60 psig), а в предпочтительном варианте осуществления изобретения предпочтительно в диапазоне от 15,14 л/мин до 37,85 л/мин, наиболее предпочтительно 18,9 л/мин.

Необязательно запас мела, который хранится в резервуаре 146 для мела, вводится в дополнительную суспензию в месте вниз по потоку расходомера 144 под контролем дозировочного насоса 147 для мела и расходомера 148 для мела. Предпочтительно это приспособление включает неподвижный смеситель 149 для обеспечения однородного примешивания мела к потоку основной суспензии.

Поток суспензии из циклового резервуара 12 и основного циркуляционного насоса подается на систему 60 распределения потока, которая будет теперь описана со ссылкой на первые два из большого количества дозировочных насосов 150, так что нежелательное дублирование описания и обозначений устраняется.

Система распределения 60 предпочтительно включает множество дозировочных насосов 150 (например, 150а и 150b), каждый из которых оперативно контролируется с помощью их соединений 152 (например, 152а и 152b) с контроллером 64 так, что сигналы с контроллера 64 могут контролировать скорость каждого насоса (и, следовательно, скорость потока) индивидуально и выборочно. Каждый из дозировочных насосов 150а и 150b индивидуально соединен с основным циркуляционным насосом 15 через циркуляционный контур 154. Разгрузочный конец каждого из насосов 150 и 150b соединен с одним из проходов подачи 96 (например, 96а и 96b) соответственно таким образом, что предпочтительно каждый дозировочный насос 150 один подает суспензию на один из связанных с ним проходов подачи 96. Такая схема соединения повторяется для каждого из множества дозирующих насосов 150 так, что каждый из отдельных проходов подачи 96 по длине коробки 30 камеры соединен с одним из дозировочных насосов 150. Насосы 150а и 150b соединены, соответственно, с проходами 96а и 94b подачи через линии 156а и 156b.

Соответственно с помощью такой схемы соединения сигнал с контроллера 64 на первый дозировочный насос 150а может установить скорость работы насоса для дозировочного насоса 150а, который передает контролируемую скорость потока с дозировочного насоса 150а на первый проход 94а подачи при индивидуальной скорости, возможно отличающейся от скоростей потока, подаваемого другими дозировочными насосами 150b-z на другие проходы 94а подачи.

Сигналы контроля с контроллера 54 предсказываются после обработки сигналов, получаемых с каждого из сенсоров 160 давления системы 62 регулировки потока. Для ясности и во избежание нежелательного дублирования описания и обозначений система 62 регулировки потока будет описана со ссылкой на первый и второй сенсоры давления 160а и 160b.

Каждый сенсор давления 160 (например, 160а и 160b) связан с одним из проходов 94 давления через трубопровод 162 (например, 162а и 162b соответственно). Каждый из сенсоров давления 160 (например, 160а и 160b) связан с контроллером 64 через электрические соединения 164 (например, 164а и 164b соответственно).

Такое приспособление (схема соединения) повторяется для каждого из сенсоров 160 давления таким образом, что каждый из проходов давления от 94а до 94z связан с сенсором 160 давления, который посылает сигнал, указывающий на местное статическое давление в коробке 30 камеры, на контроллер 64.

В предпочтительном варианте осуществления изобретения число проходов 96 подачи составляет двенадцать (12), а число проходов 94 давления составляет двадцать четыре (24). Соответственно пары проходов 94 давления расположены вблизи к каждому проходу 96 подачи (конечно, в соответствии с вертикальным расстоянием между проходами 96 подачи и проходами 94 давления). Предполагается, что настоящее изобретение свободно используется даже с большим числом проходов 94 давления и проходов 96 подачи или со значительно меньшим количеством вышеуказанных. В альтернативном варианте осуществления изобретения проходы 96 подачи имеются в количестве шести (6), а проходы 94 давления - в количестве двенадцати (12). Настоящее изобретение может эксплуатироваться даже с меньшим количеством. Общее число проходов 96 подачи будет зависеть от длины коробки 30 камеры, причем расстояния между соседними проходами 96 подачи установлены менее чем 609,6 мм, а предпочтительно приблизительно 304,8 мм.

Предпочтительно, коробка 30 камеры работает в условиях полного заполнения и включает перепускной клапан 166 на краевом участке 50' коробки 30 камеры, соседней с коробкой 42 очистки. Перепускной клапан 166 используется в качестве меры предосторожности от нежелательного нарастания давления текучей среды внутри коробки камеры 30.

Предпочтительно дозировочные насосы 150 системы распределения потока установлены отдельно от остальной части аппликатора с

перемещающимся отверстием, например, на отдельной стойке на одном крае аппликатора с перемещающимся отверстием. Предпочтительно сенсоры давления 160 опираются

на плоский элемент 72 рамы

аппликатора 10 с перемещающимся отверстием. Дозировочные насосы 150 предпочтительно относятся к типу с пропорционально увеличивающейся полостью, такому как Модель NEMO/NE Серии от компании "Нецш

Инкорпорейтед", Экстон, Пенсильвания. Вместо них могут быть использованы множество других также подходящих насосов.

В соответствии с фиг.10 каждый сенсор давления 160 включает первый трубопровод 162, который связывает соответствующий проход 94 сенсора с камерой 172. Датчик 174 давления включает мембрану 176, отклоняемую давлением и находящуюся в рабочей связи с камерой 172. Вторая линия 178 связывает камеру 172 с источником 180 воды. Управляющий клапан 182 в зоне вдоль трубопровода 178 открывается и закрывается выборочно с помощью двухпозиционного соленоида 184, чтобы контролировать поступление воды из источника 180 через трубопровод 178, камеру 172 и трубопровод 162 для наполнения этих элементов водой и для промывки во время остановки и обслуживания. Во время работы аппликатора 10 с перемещающимся отверстием управляющий клапан 182 остается закрытым, чтобы удерживать столб воды, простирающийся от клапана управления 182 через оставшуюся часть трубопровода 178, камеру 172 и трубопровод 162. Запорный клапан 186 в зоне вдоль трубопровода 178, между управляющим клапаном 182 и камерой 172, предотвращает нежелательный противоток текучей среды в управляющий клапан 182 или источник воды 180.

В соответствии с фиг.11 подготовка суспензии для изготовления бумаги для сигарет с использованием аппликатора 10 с перемещающимся отверстием начинается с варки сырья 190 из льносоломы, предпочтительно с использованием стандартного процесса Крафта, который преобладает в области промышленности, занятой изготовлением бумаги. За этапом варки следует этап отбеливания 210 и этап первичной очистки 220. Предпочтительно процесс включает этап вторичной очистки 230 перед тем, как большая часть очищенной суспензии направляется в оперативный резервуар 8 головной коробки 4. Предпочтительно этапы очистки 220 и 230 организованы таким образом, чтобы достичь длины средневзвешенного волокна в льняной суспензии приблизительно от 0,8 до 1,2, приблизительно 1 мм. Предпочтительно резервуар 240 с мелом связан с оперативным резервуаром 8, чтобы установить необходимый уровень мела в суспензии, подаваемой на головную коробку 4.

Предпочтительно порция суспензии со второго этапа очистки 230 направляется на отдельную операцию 245 для подготовки дополнительной суспензии для нанесения с помощью аппликатора 10 с перемещающимся отверстием. Эта операция 245 начинается со сбора очищенной суспензии в камере 250 для рециркуляции, из которой она направляется на рециркуляцию по траектории, включающей многодисковый этап очистки 260 и этап теплообмена 270 перед возвратом в циркуляционную камеру 250. Предпочтительно при повторе этапа очистки 260 и этапа теплообмена 270 тепло удаляется из суспензии со скоростью, достаточной для предотвращения роста температуры в суспензии и более предпочтительно для удерживания суспензии при температуре, которая является оптимальной для этапа очистки 260 в диапазоне приблизительно от 57,2 до 62,8oC, наиболее предпочтительно 60oC для льняной пульпы. Дополнительная суспензия подвергается рециркуляции вдоль траектории этапов 250, 260, 270 и обратно на этап 250 до такого времени, когда дополнительная суспензия достигает величины Фринесса с заданным значением в диапазоне приблизительно от -300 до -900 миллилитровo Шоплера-Риглера (млoSR). Верхняя граница диапазона предпочтительно (около -750 млoSR).

Объяснение отрицательной величины Фринесса имеется в документе "Технология обработки пульпы и бумаги", второе издание, Джеймс д'А. Кларк, публикации Миллера Фримана, Сан-Франциско, СА (1985), стр.595.

После завершения операции рециркуляции дополнительная суспензия с высокой степенью очистки готова для подачи в цикловой резервуар 12, связанный с аппликатором 10 с перемещающимся отверстием, из которого она распределяется по длине коробки 30 камеры аппликатора с перемещающимся отверстием, как описано ранее. Однако обычно предпочтительно осуществлять дальнейший этап рециркуляции 275, при котором дополнительная суспензия опять рециркулируется из второй камеры 285 через теплообменник (на этапе 270) с незначительной очисткой или без дальнейшей очистки, чтобы достичь необходимой окончательной рабочей температуры в дополнительной суспензии (предпочтительно приблизительно 35oС) перед подачей на цикловой резервуар 12 и аппликатор 10. Соответственно теплообменник предпочтительно выполнен таким образом, чтобы достичь, по меньшей мере, двух целей - чтобы поддерживать оптимальные температуры в дополнительной суспензии, когда она подвергается рециркуляции через очистители, и для удаления избыточного тепла из дополнительной суспензии при завершении этапов очистки в ожидании подачи на аппликатор 10.

Вторая камера 285 для суспензии также служит для полунепрерывного производства суспензии.

Предпочтительно многодисковая очистка 260 по траектории рециркуляции осуществляется с помощью таких очистителей, как многодисковые двойные очистители типа Белойт или двойные очистители D типа Белойт. Теплообменники, используемые на этапе 270 траектории рециркуляции, позволяют избежать накопления тепла в суспензии, которое в противном случае может иметь место в результате очистки высокой степени, осуществляемой с помощью многодисковых очистителей на этапе 260. Предпочтительно теплообменник имеет приспособление для противотока, такое как Модель 24В6-156 (Тип AEL) от компании "Дайвесифайд Трансфер Инк. ". Для предпочтительного варианта осуществления изобретения теплообменник на этапе 270 выполнен таким образом, чтобы иметь параметры в соответствии с британской тепловой единицей 1,494 MM британских тепловых единиц в час.

Уровни очень тонких волокон в дополнительной суспензии находятся в диапазоне приблизительно 40-70%, предпочтительно примерно 60%. Процентное содержание очень тонких волокон указывает на соотношение волокон длиной менее 0,1 мм.

Предпочтительно суспензия, которая подается на головную коробку 4 ("основная листовая суспензия") содержит приблизительно 0,5% по весу твердых веществ (более предпочтительно приблизительно 0,65%), в то время как суспензия, которая подается на аппликатор 10 с перемещающимся отверстием ("дополнительная суспензия") предпочтительно имеет консистенцию от 2 до 3% по весу твердых веществ. Для льняной целлюлозной массы величина Фринесса в основной листовой суспензии в головной коробке 4 предпочтительно находится в диапазоне приблизительно от 150 до 300 млoSR, в то время как дополнительная суспензия в коробке 30 камеры предпочтительно имеет величину Фринесса приблизительно от -300 до -900 млoSR, более предпочтительно приблизительно -750. Предпочтительно твердая фракция основной листовой суспензии составляет приблизительно 50% мела и 50% волокна, в то время как в дополнительной суспензии соотношение составляет приблизительно 10% мела (дополнительно) и 90% или более волокна. Необязательно дополнительная суспензия может содержать от 5 до 20% мела, предпочтительно Мультифлекс, который можно приобрести у компании "Спешиэлити Минералз, Инк.".

Как было описано ранее в соответствии с фиг.1А, дополнительная суспензия наносится на основное полотно аппликатором 10, после чего дополнительно удаляется вода, а лист высушивается при прохождении через сушильные войлочные элементы 26. В соответствии с фиг.1В при завершении процесса изготовления бумаги бывает получена бумага, имеющая основной участок 3 листа и множество равномерно нанесенных, расположенных с равными промежутками, взаимно параллельных областей 5 с лентой из дополнительного целлюлозного материала с высокой степенью очистки при средневзвешенном значении длины волокна от 0,15 мм до 0,20 мм. В этих областях 5 бумага для сигарет имеет уменьшенную проницаемость для воздуха по сравнению с областями основного листа 3 между областями 5 с полосой. В соответствии также с фиг.1С бумага заворачивается вокруг столбика табака для образования табачного стержня сигареты 7, которая будет в областях с лентой обеспечивать более низкую скорость горения по сравнению с областями основного листа 3 между областями 5 с лентой.

Работа бумагоделательной машины, изготавливающей бумагу для сигарет, и способ в соответствии с предпочтительным вариантом осуществления изобретения описаны для льна в качестве исходного материала. Устройство и связанные с ним методологии легко применимы для других материалов, таких как целлюлоза, полученная из дерева твердых или мягких пород, целлюлоза, полученная из эвкалипта, и другие типы целлюлозы, используемые в области промышленности, занятой производством бумаги. Альтернативные типы целлюлозы могут иметь характеристики, отличные от льняной целлюлозы, такие как различия в средней длине волокон, которые могут вызвать необходимость регулировки степени очистки на этапах 220 и 230 при подготовке суспензии для основного листа из некоторых видов целлюлозы. При использовании целлюлозы альтернативного типа бывает возможно пропустить один или более этапов очистки 220 и 230, особенно если целлюлоза имеет очень небольшую среднюю длину волокна по сравнению с льном. Однако для подготовки дополнительной суспензии для получения удовлетворительных результатов суспензия, которая должна отводиться в камеру 250 для рециркуляции, должна демонстрировать первоначальную средневзвешенную длину волокна, приближающуюся к описанной ранее для очищенной льняной суспензии для основного листа, то есть иметь средневзвешенную длину волокна приблизительно от 0,7 мм до 1,5 мм и более предпочтительно от 0,8 мм до 1,2 мм. При таких альтернативных видах целлюлозы дополнительная суспензия подвергается рециркуляции на этапе очистки 260 и этапе теплообмена 270 до тех пор, пока не будет получена сравнимая необходимая величина Фринесса (в диапазоне от -300 до -900 млoSR, предпочтительно приблизительно -750 млoSR). Что касается льна, то высокая степень очистки дополнительной суспензии позволяет избежать накопления волокна на отверстиях 44 или на конвейере или около них, что, в свою очередь, позволяет избежать отклонений струи на отверстиях 44.

Так как поток 40 текучей среды, выходящей из каждого отверстия 44, когда отверстие 44 проходит вдоль донного участка коробки 30 камеры, пропорционален разности давления на отверстии 44, необходимо установить давление текучей среды, а затем поддерживать его по возможности постоянным на всей протяженности перемещения каждого отверстия 44 вдоль донного участка 76 коробки 30 камеры. Последующее обсуждение со ссылкой на фиг.12А-С обеспечивает предпочтительную работу управляющих логических схем контроллера 64 при манипулировании системой 60 распределения потока в соответствии с системой 62 регулировки давления таким образом, что постоянство достигается в потоках 40, выпускаемых с каждого отверстия 44 по мере их перемещения вдоль донного участка 76 коробки 30 камеры.

В основном, контроллер 64

предпочтительно осуществляет нежесткий логический контроль, который основан на следующих правилах:

1. Общий поток суспензии, поступающий в коробку 30 камеры, будет поддерживаться на заданной

большой скорости.

2. Все дозировочные насосы будут управляться первоначально при той же скорости/скорости потока для получения необходимой общей скорости потока.

3. Так как дозировочные насосы 150 будут при работе мешать друг другу, регулировка давления будет осуществляться локально только с небольшой подгруппой из общего числа насосов, например один или два дозировочных насоса за один раз (или дополнительно от одного до пяти или более в зависимости от размера камеры и/или числа измерительных насосов).

4. Регулировка не будет проводиться, если вариации показаний давления вдоль коробки 30 камеры находятся в пределах заданного приемлемого уровня (или порога).

5. Местная регулировка давления (путем регулировки скорости насоса для выбранного дозирующего насоса 150) будет осуществляться только после демонстрации того, что местное случайное условие (нарушение высокого или низкого уровня за пределами заданного порога) продолжалось в течение заданного количества времени.

6. Степень регулировки будет представлена в масштабе относительно величины искажения так, что обнаружение мелкомасштабного устойчивого нарушения будет вызывать необходимость небольшой регулировки, а обнаружение крупномасштабного устойчивого искажения будет вызывать необходимость в значительной регулировке.

7. Даже после регулировки дальнейшие регулировки не будут иметь место до сохранения условия в течение заданного отрезка времени, как представлено на этапе 5.

В соответствии с фиг.12А контроллер 64 предпочтительно выполняет этапы, которые начинаются с установки общей скорости потока (этап 210), которая при предпочтительном варианте осуществления изобретения может быть в диапазоне от 18,9 до 22,68 л/мин суспензии в минуту для бумагоделательной машины типичного размера. Большие машины могут требовать больших скоростей потока. В дополнение к этому на этапе 220 установлен расчетный диапазон давления ("Рдиапазон"), который в предпочтительном варианте осуществления изобретения определяет общий диапазон изменений давления вдоль коробки 30 камеры, который приемлем для необходимой и устойчивой работы аппликатора 10 с перемещающимся отверстием. В качестве неограничивающего изобретение примера может быть выбран различный диапазон давления до 38,1 мм воды или менее, когда рабочее давление на донном участке 76 коробки 30 камеры устанавливается на уровне от 152,4 до 457,2 мм воды или близко к этому уровню (более предпочтительно примерно от 152,4 до 203,2 мм воды).

Когда общая скорость потока и Рдиапазон установлены, контроллер 64 осуществляет первую подпрограмму 205 для расчета того, требуют ли условия потока в коробке 30 камеры регулировки скорости потока любого из дозировочных насосов 150. Подпрограмма 205 начинается с ответвления системы 62 регулировки давления на этапе 230 для считывания каждого из множества давлений вдоль проходов 94 давления. В предпочтительном варианте осуществления изобретения на этапе 230 будут иметь место 24 показания давления. Все эти величины давления ("Pi") используются для подсчета среднего давления ("Рсреднее") на этапе 240. Контроллер 64 также рассчитывает самое высокое показание давления ("Рмакс") среди величин давления (Pi), а также самое низкое ("Рмин"). На этапе 260 контроллер 64 рассчитывает величину для реального диапазона давления на основе разности между Рмакс и Рмин. Затем на этапе 270 проводится тест ("Тест 1"), который сравнивает диапазон реального давления с диапазоном расчетного давления, которое было задано на этапе 220. Если диапазон реального давления меньше диапазона расчетного давления, то условия текучей среды в коробке 30 камеры являются номинальными, а контроллер 64 осуществляет самоустановку для выполнения этапа синхронизации 275, который дает 10 секундную задержку перед обратным петлеобразным поворотом на этап 230 считывания давления для повтора этой подпрограммы, чтобы вновь проверить приемлемость варианта в новом наборе показаний давления Pi по всей длине коробки 32 камеры.

Если реальный диапазон давления больше диапазона расчетного давления, то логическая схема переходит к следующему тесту 280 ("Тест 2"), который определяет, является ли этот (положительный) результат первого теста устойчивым для заданного времени, то есть повторяется ли он последовательно в течение одной минуты (то есть 6 последовательных случаев в свете 10-секундной задержки, создаваемой на этапе 275 между каждым этапом 230 считывания давления). Если условие этого Теста 2 не выполнено, то логическая схема осуществляет самоустановку на осуществление этапа синхронизации 275 перед петлеобразным обратным поворотом на этап 230 считывания давления. Если Тест 2 оказывается положительным для заданного числа последовательных отрезков времени, то логическая схема входит в подпрограмму 290 контроля потока.

В соответствии с фиг.12В и 12С подпрограмма 290 контроля потока предпочтительно включает первый логический режим А, который предназначен для определения того, какой из дозировочных насосов 150 выбирается для регулировки его скорости (и, следовательно, скорости потока), чтобы преодолеть неравномерности показаний давления вдоль коробки 30 камеры. Логический режим А регулирует скорость любого насоса 150, который оказывает наибольшее воздействие на профиль давления вдоль коробки 30 камеры. Второй логический режим В указывает, таковы ли условия, что должна осуществляться более значительная регулировка потока в насосе, или надо осуществлять менее значительную регулировку. Последний логический режим С рассчитывает, как надо регулировать оставшиеся дозировочные насосы 150 (предпочтительно одинаково, так, чтобы общая скорость потока, подаваемого системой 60 распределения потока в камеру 30, поддерживалась на заданной величине, установленной на этапе 210). После выполнения логических режимов А-С контроллер возвращается на синхронизирующий этап 275 для десятисекундной задержки, а затем на этап 230 повторного считывания давления.

Логический режим А включает этапы расчета на каждом проходе 94 давления разности давления ("ΔPi") между соответствующим показанием давления Pi и средним давлением, подсчитанным на этапе 240. Абсолютные величины этих разностей давления ΔPi затем рассчитываются на этапе 310 и сравниваются таким образом, что выясняется разрешение наибольшей абсолютной величины среди всех величин разностей давления ΔРi. Затем контроллер 64 осуществляет этапы 330 и 340, чтобы определить, какой дозировочный насос 150 операционно связан с проходом 94 давления, который обеспечил наибольшую абсолютную величину среди всех величин разностей давления Δ Pi.

Как только дозировочный насос определен, контроллер 64 входит в логический режим В, чтобы рассчитать соответствующую величину регулировки в соответствии с подпрограммой 350 регулировки потока.

Предпочтительно подпрограмма 350 регулировки потока включает тест ("Тест 3") на этапе 360, при котором она сравнивает разность давления ΔPi идентифицированного дозировочного насоса с пороговой величиной (такой, как 76,2 мм воды). Если измеренная разность давления ΔPi больше пороговой величины, то логическая схема генерирует контрольный сигнал для выбранного дозировочного насоса 150 для регулировки скорости его потока при большем коэффициенте, который в предпочтительном варианте осуществления изобретения должен составлять 10% от его существующей тогда скорости потока. В дополнение к этому, если измеренная разность давления отрицательна (местное давление ниже среднего давления), то поток в выбранном дозировочном насосе 150 увеличивается на 10%. Если измеренная разность давления положительна, то поток в насосе уменьшается на 10%.

Если Тест 3 на этапе 360 указывает на то, что абсолютная величина измеренной разности давления меньше пороговой величины (76,2 мм воды), то логическая схема осуществляет этап генерирования сигнала, который управляет регулировкой скорости потока в идентифицированном насосе с помощью меньшего коэффициента, который в предпочтительном варианте осуществления изобретения составляет регулировку пять процентов от скорости потока. После осуществления либо этапа 370, либо этапа 380 в результате теста 3 и этапа 360 логическая схема затем выполняет третью логическую подпрограмму С.

Логический режим С предназначен для поддерживания значительной скорости общего потока, поступающего в коробку 30 камеры. Он включается при аналитическом разрешении изменений общей скорости потока ("Δ Скорости Потока"), которая является результатом регулировки потока в насосе для выбранного измерительного насоса 150 с помощью выполнения логического режима В. Затем он выполняет этап 400 в связи со всеми оставшимися невыбранными дозировочными насосами 150, чтобы отрегулировать каждый из оставшихся (невыбранных) дозировочных насосов 150, предпочтительно одинаково, для компенсации Δ Скорости Потока, обеспечиваемой выбранным дозировочным насосом, чтобы поддерживать заданную значительную общую скорость потока, которая установлена на этапе 210.

Например, если измерительный насос 150а выбран в логическом режиме В для увеличения скорости его потока на 10% на его этапе 370, то на этапе 400 логического режима С для всех других измерительных насосов (от 150b до 150z) скорости потока будут уменьшены в равной степени с помощью изменения скорости потока на насосе 150а, разделенной на количество насосов в наборе насосов 150b-150z.

После завершения логического режима С логическая схема возвращается на этап 275 синхронизации, а после 10-секундной задержки - на этап считывания давления 230.

В соответствии с фиг.13 и 14 аппликатор 10, имеющий 24 прохода давления был включен при общей расчетной скорости суспензии 22,68 л/мин, причем все дозировочные насосы 150 установлены по существу на равные скорости, а контроллер 64 не работает. Как показано на фиг.13, при таких условиях давление вдоль коробки камеры было самым низким на впускном крае (где конвейер входит в камеру) и продолжало, в основном, возрастать вдоль коробки 30 камеры до противоположного края коробки 30 камеры, вызывая распространение изменения давления приблизительно в 210,82 мм воды.

В противоположность этому после включения контроллера 64 и дальнейшей работы аппликатора для нанесения суспензии показатели давления вдоль коробки камеры приближались к показателям, представленным на фиг.14, где изменение распространения давления уменьшается до 40,64 мм водяного столба. После того как было обнаружено, что скорость потока на отверстиях очень чувствительна к неравномерностям давления в коробке камеры, теперь более равномерное давление, достигаемое с помощью настоящего изобретения, дает более равномерный выпуск через каждую насадку конвейера по мере его перемещения вдоль донного участка коробки 30 камеры.

На фиг.15 дано графическое представление типичных условий текучей среды в функции от времени при работе аппликатора 10 в соответствии с настоящим изобретением, где линия "х" означает среднее давление в коробке 30 камеры, линия "у" означает скорость потока через коробку 30 камеры, а линия "z" означает величину изменения давления вдоль коробки 30 камеры. Линия "z" демонстрирует, как в этом примере изменение давления уменьшается, приблизительно до одной третьей первоначальных величин за короткий отрезок времени.

При работе необходимый равномерный уровень давления внутри коробки 30 камеры, как представлено в предпочтительном варианте осуществления изобретения, желательно, составляет от 152,4 до 457,2 мм водяного столба. При некоторых применениях может возникать необходимость работы при более высоких давлениях.

Многие модификации, замены и усовершенствования настоящего изобретения будут понятными специалисту в данной области техники в пределах объема и сущности настоящего изобретения, как описано и определено в настоящем описании и последующей формуле настоящего изобретения. На основе неограничивающих примеров другие средства для поддерживания равномерности давления в коробке камеры и, следовательно, равномерный выброс суспензии в виде струи становится понятным специалисту после прочтения настоящего описания. Такие альтернативные варианты осуществления изобретения могут включать установку необходимых дифференцированных скоростей потока дозировочных насосов эмпирически или с помощью альтернативной обратной связи и петлеобразных маршрутов управления. При подготовке дополнительной суспензии могут быть использованы различные консистенции и различный исходный материал или различные типы очистителей и теплообменников. Таким же образом основная листовая суспензия необязательно должна накладываться на проволочную сетку Фурдинье, но вместо этого может наноситься на бесконечный стальной конвейер или любое другое приспособление, известное из уровня техники и пригодное для изготовления основного полотна. Дополнительно основная пластина 78' может быть выполнена втягивающейся таким же образом, как прокладки 79' и 80' в варианте осуществления изобретения, показанном на фиг.6.

Дальнейшие модификации могут включать расположение рециркуляционной линии от расположенного вниз по потоку края коробки 30 камеры до наиболее верхней по потоку точки на коробке. Более того, прокладки 79 и 80 могут быть выполнены из износоустойчивых сплавов, таких как латунь. Более того, заплечики 89 и 90 внутри коробки 30 с суспензией могут быть расположены на расстоянии друг от друга по вертикали над основной пластиной 78 с пазами вместо того, чтобы быть расположенными вблизи к ней. Кроме этого, сенсоры 160 давления могут относиться к типу, позволяющему установить их заподлицо на проходах давления.

Реферат

Способ и устройство для изготовления полотна, на который нанесены полосы из дополнительного материала, включающие первое приспособление для формирования листа основного материала из первой суспензии и для перемещения изготовленного листа вдоль первой траектории, второе приспособление для подготовки второй суспензии, аппликатор с перемещающимся отверстием для повторяемого выпуска второй суспензии после перемещения листа основного материала. Аппликатор с перемещающимся отверстием включает коробку камеры для установки резервуара со второй суспензией поперек первой траектории, бесконечный конвейер с отверстием, принимаемый через коробку камеры, приводное приспособление, работающее на бесконечном конвейере для непрерывного перемещения отверстия вдоль бесконечной траектории и периодически через коробку камеры, систему распределения потока для введения второй суспензии в коробку камеры в расположенных на расстоянии друг от друга местах вдоль коробки камеры, системы регулирования потока для считывания показаний давления текучей среды в расположенных на расстоянии друг от друга местах вдоль коробки камеры, и контроллер для определения, какой из проходов подачи является соседним с определенной зоной самого большого изменения давления. Этот контроллер избирательно регулирует выход системы распределения потока в определенной зоне подачи в противовес самому большому изменению давления. Этот контроллер также регулирует выход остальных зон подачи в противовес регулировке выхода в определенной зоне подачи. Техническим результатом изобретения является обеспечение однородности нанесения, возможности для корректирования неоднородностей в состоянии текучей среды, смягчение накачивающего воздействия конвейера на текучую среду, обеспечение удаления любого избыточного материала в виде суспензии и сведение к минимуму разрушающего воздействия краевых участков аппликатора. 5 с. и 46 з.п. ф-лы, 15 ил.

Комментарии