Транспортное устройство для слитков для прокатки, применение такого транспортного устройства и способ транспортировки слитков для прокатки - RU2640508C2

Код документа: RU2640508C2

Чертежи

Описание

Настоящее изобретение относится к транспортному устройству для слитков для прокатки, в частности алюминиевых слитков для прокатки, к применению такого транспортного устройства и к способу транспортировки слитков для прокатки.

В промышленном производстве алюминиевых заготовок алюминий в виде слитков для прокатки, в первую очередь, подвергают тепловой обработке для того, чтобы впоследствии преобразовать их на прокатном стане в листовой металл требуемой формы. Тепловая обработка приводит к нагреву и гомогенизации алюминия, облегчая процесс прокатки и повышая качество изготовленной заготовки.

Известным является использование проходных печей для слитка для нагрева и гомогенизации алюминиевых слитков для прокатки. Печи такого типа являются неподвижными и всегда имеют сторону входа и сторону выхода. Внутри печи в продольном направлении между этими сторонами расположены рельсы. Проходные печи для слитка обычно содержат два рельса, которые служат в качестве направляющей для подпорок для слитка. Подпорки для слитка изготавливаются из чугуна и являются в достаточной мере теплоустойчивыми для обеспечения стабильности размеров внутри нагретой проходной печи для слитка. Слитки для прокатки, подлежащие нагреву, помещаются на указанные подпорки и движутся через печь. Таким образом, возможен непрерывный нагрев слитков для прокатки.

Проходная печь для слитка загружается посредством роликового конвейера, на котором слитки для прокатки попадают в печь. Роликовый конвейер расположен перпендикулярно печи. Загрузочное устройство, также называемое «опрокидыватель», подбирает соответствующий слиток с роликового конвейера и помещает указанный слиток на подпорки для слитка. Как только входная дверь печи открывается, подпорки для слитка вместе со слитком для прокатки вталкиваются в печь. Непрерывное толкание подпорок для слитка в печь приводит к проталкиванию подпорок для слитка и слитков для прокатки через печь.

На стороне выхода подпорки для слитка со слитком для прокатки, размещенным на них, вынимаются из печи с помощью вынимающего устройства. Опрокидывающее устройство, также называемое «кантователь», размещает нагретый слиток для прокатки на роликовом конвейере прокатного стана.

Как опрокидыватель, так и кантователь надежно закреплены на основаниях в производственном помещении на стороне входа и стороне выхода проходной печи для слитка. Это значит, что каждый опрокидыватель или кантователь в любом случае закреплен на проходной печи для слитка. На практике выяснилось, что неподвижное закрепление вынимающего устройства или опрокидывающего устройства на проходной печи для слитка приводит к невыгодной эксплуатации вынимающего или опрокидывающего устройства. В результате времени простоя, обусловленного только выгрузкой слитков для прокатки из проходной печи для слитка с перерывами, вынимающее или опрокидывающее устройство прекращает работу на относительно долгий период. В то же время при использовании множества проходных печей для слитка требуется специально предназначенное вынимающее или опрокидывающее устройство для каждой проходной печи для слитка, что приводит к более высоким затратам на инвестирование и техническое обслуживание.

Целью изобретения является предоставление транспортного устройства для слитков для прокатки, которое обеспечивает улучшенную эксплуатацию и с помощью которого снижаются затраты на инвестирование и техническое обслуживание системы производства прокатных изделий. Кроме того, изобретение имеет целью описание применения такого транспортного устройства и способа транспортировки слитков для прокатки.

Согласно изобретению данная цель достигается по отношению к устройству с помощью объекта изобретения по пункту 1 формулы изобретения, по отношению к применению с помощью объекта изобретения по пункту 12 формулы изобретения и по отношению к способу с помощью объекта изобретения по пункту 13 формулы изобретения.

Изобретение основано на идее предоставления транспортного устройства для слитков для прокатки, содержащего по меньшей мере одну подвижную каретку. Подвижная каретка содержит опрокидывающуюся раму и направляющую раму. Опрокидывающаяся рама имеет по меньшей мере одно выполненное с возможностью перемещения в продольном направлении передвижное транспортное устройство, содержащее по меньшей мере один отрезок рельса для приема подпорки для слитка. Отрезок рельса для образования удлинения рельса расположен коллинеарно по отношению к рельсу печи. Направляющая рама имеет по меньшей мере одну тележку для крюка, выполненную с возможностью перемещения по существу параллельно транспортной тележке. Тележка для крюка содержит по меньшей мере один опрокидывающийся крюк для зацепления с подпоркой для слитка.

Изобретение имеет ряд преимуществ. Во-первых, подвижная каретка позволяет транспортному устройству быть закрепленным на множестве печей, в частности, проходных печей для слитка. Таким образом снижаются затраты на инвестирование и техническое обслуживание для систем производства для производства прокатных изделий. В то же время, время использования транспортного устройства увеличивается, т.е. периоды прекращения работы, известные из уровня техники, во время транспортировки слитков для прокатки из печей на прокатный стан уменьшаются, и таким образом обеспечивается эффективное функционирование транспортного устройства и всей системы производства. Во-вторых, конструкция согласно изобретению позволяет объединить вынимающее устройство, а именно тележку для крюка, с транспортной тележкой. Таким образом, транспортное устройство согласно изобретению объединяет в себе как функцию выемки слитка для прокатки из проходной печи для слитка, так и функцию дальнейшей транспортировки слитка для прокатки на прокатный стан. Технически сложное перемещение, известное из уровня техники, слитка для прокатки из вынимающего устройства в опрокидывающее устройство упрощается при помощи транспортного устройства согласно изобретению.

Транспортная тележка предпочтительно выполнена с возможностью перемещения в поперечном направлении, в частности перпендикулярно, по отношению к направлению движения подвижной каретки. Это позволяет просто и эффективно использовать транспортное устройство для подбора слитков для прокатки из множества проходных печей для слитка и перемещения слитков для прокатки на обычный прокатный стан. Если проходные печи для слитка расположены параллельно друг другу, движение подвижной каретки и транспортной тележки, которая выполнена с возможностью перемещения в поперечном направлении по отношению к ней, обеспечивает быстрое расположение транспортного устройства перед проходной печью для слитка, которая выпускает следующий слиток для прокатки.

В предпочтительном варианте осуществления транспортного устройства согласно изобретению опрокидывающаяся рама содержит ось опрокидывания, которая расположена параллельно по отношению к направлению движения подвижной каретки. Это расположение оси опрокидывания облегчает перемещение слитка для прокатки из транспортной тележки на прокатный стан или опрокидывающее устройство.

В дополнительном предпочтительном варианте осуществления транспортного устройства согласно изобретению направляющая рама выполнена с возможностью регулирования по высоте. Возможность регулирования направляющей рамы по высоте облегчает технический уход и управление транспортным устройством. В частности, возможность регулирования направляющей рамы по высоте обеспечивает опускание или подъем тележки для крюка, предпочтительно по отношению к транспортной тележке. Таким образом, тележка для крюка может быть опущена с помощью направляющей рамы, выполненной с возможностью регулирования по высоте, например, для создания места для опрокидывающего устройства, которое принимает нагретый слиток для прокатки из транспортной тележки.

Каждая тележка для крюка и/или транспортная тележка предпочтительно имеет электрический привод, в частности, ременный привод. Это не исключает возможности приведения в движение тележки для крюка и/или транспортной тележки электрогидравликой. Электрическое приведение в движение является подходящим, в частности для простого и оптимизирующего процесс управления транспортным устройством.

Согласно дополнительному предпочтительному варианту осуществления транспортного устройства согласно изобретению подвижная каретка выполнена с возможностью перемещения по ходовым рельсам, которые расположены поперечно, в частности, перпендикулярно по отношению к направлению прохождения через печь. Объединение подвижной каретки с ходовыми рельсами, которые предпочтительно установлены неподвижно в производственных помещениях или на основаниях, во-первых, имеет преимущества по отношению к эффективности использования энергии транспортным устройством и, во-вторых, является выгодным по отношению к относительно низким затратам на техническое обслуживание и ремонт. Кроме того, установленная на рельсах подвижная каретка обеспечивает надежную и непрерывную транспортировку слитка для прокатки.

Подвижная каретка может содержать две опрокидывающиеся рамы, которые расположены на каждой стороне направляющей рамы и каждая из которых имеет транспортную тележку. В особенно предпочтительном способе две опрокидывающиеся рамы приводятся в движение синхронно по отношению друг к другу.

По меньшей мере две транспортные тележки предпочтительно выполнены с возможностью синхронного перемещения по отношению друг к другу. Выполненные с возможностью синхронного перемещения транспортные тележки обеспечивают надежный и непрерывный прием слитка для прокатки из проходной печи для слитка. В этом случае, транспортные тележки могут быть подняты к проходной печи для слитка таким образом, что отрезки рельса опираются на рельсы печи внутри проходной печи для слитка и, таким образом, образуют удлинение рельсов печи. Подпорки для слитка могут, таким образом, быть перемещены простым способом из проходной печи для слитка в транспортную тележку.

Перемещение слитка для прокатки из проходной печи для слитка в транспортную тележку облегчается, в частности, с помощью направляющей рамы, предпочтительно имеющей продольную направляющую для тележки для крюка, причем продольная направляющая проходит параллельно между по меньшей мере двумя транспортными тележками. Тележка для крюка, таким образом, выполнена с возможностью перемещения параллельно между транспортными тележками. Такая конструкция позволяет тележке для крюка проходить через транспортные тележки таким образом, что крюк тележки для крюка может просто и эффективно захватывать подпорки для слитка со слитками для прокатки, находящимися на них, в проходной печи для слитка и поднимать их на отрезок рельса транспортной тележки. Кроме того, продольная направляющая для тележки для крюка, причем продольная направляющая расположена между транспортной тележкой и опрокидывающейся рамой, тем самым позволяя сделать конструкцию транспортного устройства компактной.

Направляющая рама может содержать подъемник, который выполнен с возможностью регулирования по высоте по отношению к направляющей раме. Подъемник взаимодействует с плечом рычага крюка таким образом, что крюк опрокидывается вокруг оси поворота, которая расположена, в частности, поперечно, предпочтительно перпендикулярно, по отношению к направлению движения тележки для крюка. Подъемник позволяет просто и надежно приводить в движение опрокидывающийся крюк. В частности, крюк отсоединяется от подпорки для слитка предпочтительно посредством подъемника, который таким образом образует особенно простое и удобное в обслуживании устройство разъединения.

В дополнительном предпочтительном усовершенствовании транспортного устройства согласно изобретению предусматривается, что по меньшей мере опрокидывающаяся рама, в частности транспортная тележка, и/или по меньшей мере направляющая рама, в частности тележка для крюка, содержит по меньшей мере одно покрытие для защиты от тепла и/или излучения. Покрытия для защиты от тепла и/или излучения этого типа положительно влияют на срок службы устройства, которое подвергается увеличенной тепловой нагрузке из-за того, что сторона выхода из печи находится близко. Таким образом, надежность устройства в эксплуатации повышается.

Согласно дополнительному независимому аспекту изобретение основано на идее описания применения описанного выше транспортного устройства для транспортировки слитков для прокатки, в частности алюминиевых слитков для прокатки, между одной или несколькими проходными печами для слитка и опрокидывающим устройством.

Дополнительный независимый аспект изобретения относится к способу транспортировки слитков для прокатки между одной или несколькими печами и прокатным станом, при этом способ включает следующие этапы:

- предоставление описанного выше транспортного устройства;

- удлинение по меньшей мере одного рельса печи, где отрезок рельса транспортной тележки расположен коллинеарно и вровень по отношению к рельсу печи;

- приведение в движение тележки для крюка таким образом, что крюк захватывает подпорку для слитка и перемещает ее на отрезок рельса транспортной тележки;

- перемещение транспортной тележки в продольном направлении и опрокидывание опрокидывающейся рамы для перемещения слитка для прокатки на опрокидывающее устройство.

Дополнительный этап способа предпочтительно включает приведение в движение тележки для крюка для перемещения подпорки для слитка в положение обратного хода подпорки для слитка.

Преимущества и эффекты, упомянутые в связи с транспортным устройством, относятся соответственно к способу транспортировки слитков для прокатки согласно изобретению.

Изобретение объясняется более подробно ниже с использованием примерных вариантов осуществления со ссылкой на прилагаемые схематические графические материалы, на которых:

на фиг. 1 показан вид сбоку транспортного устройства согласно примерному варианту осуществления изобретения;

на фиг. 2 показан вид сверху транспортного устройства согласно фиг. 1;

на фиг. 3 показан вид спереди транспортного устройства согласно фиг. 1; и

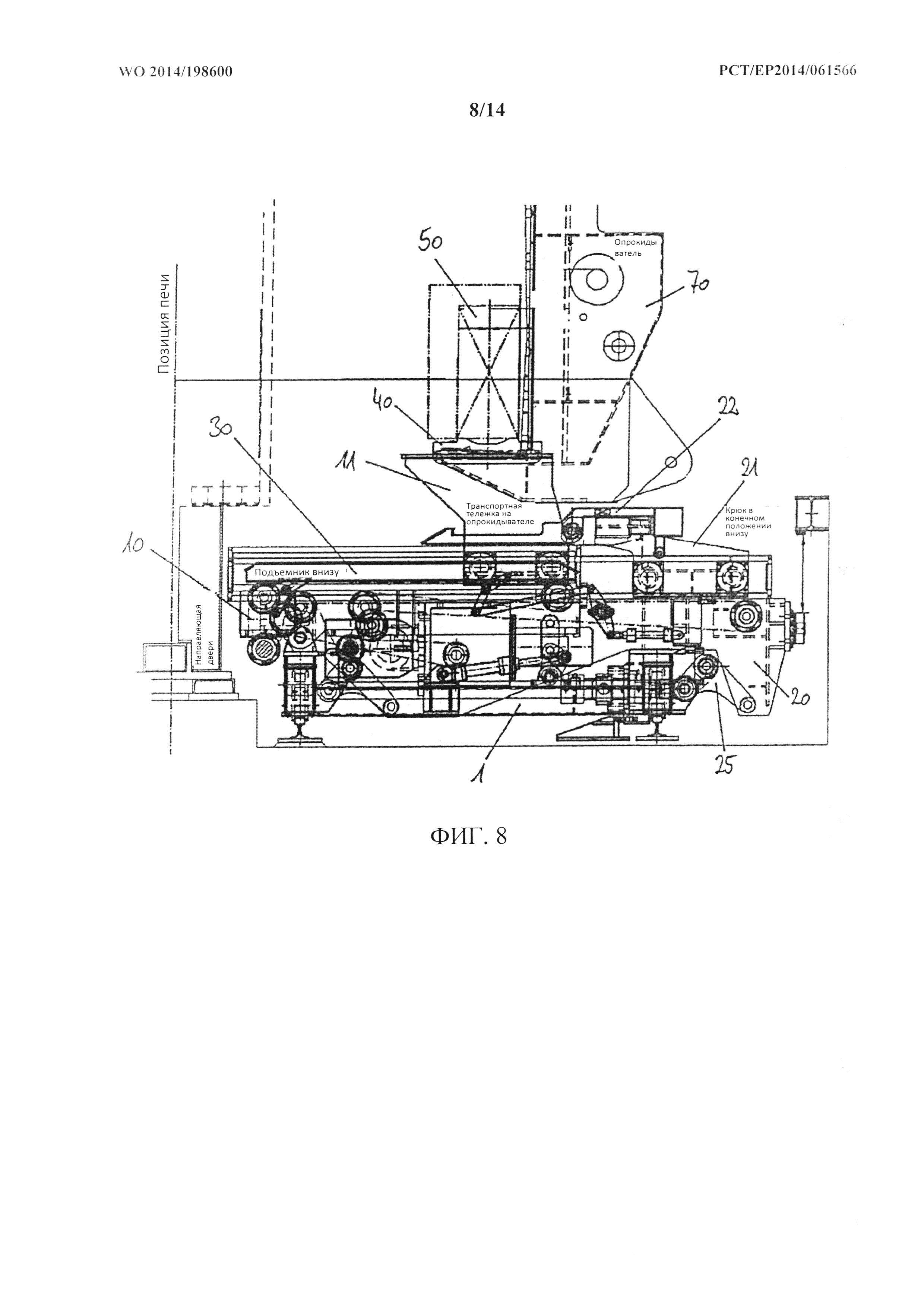

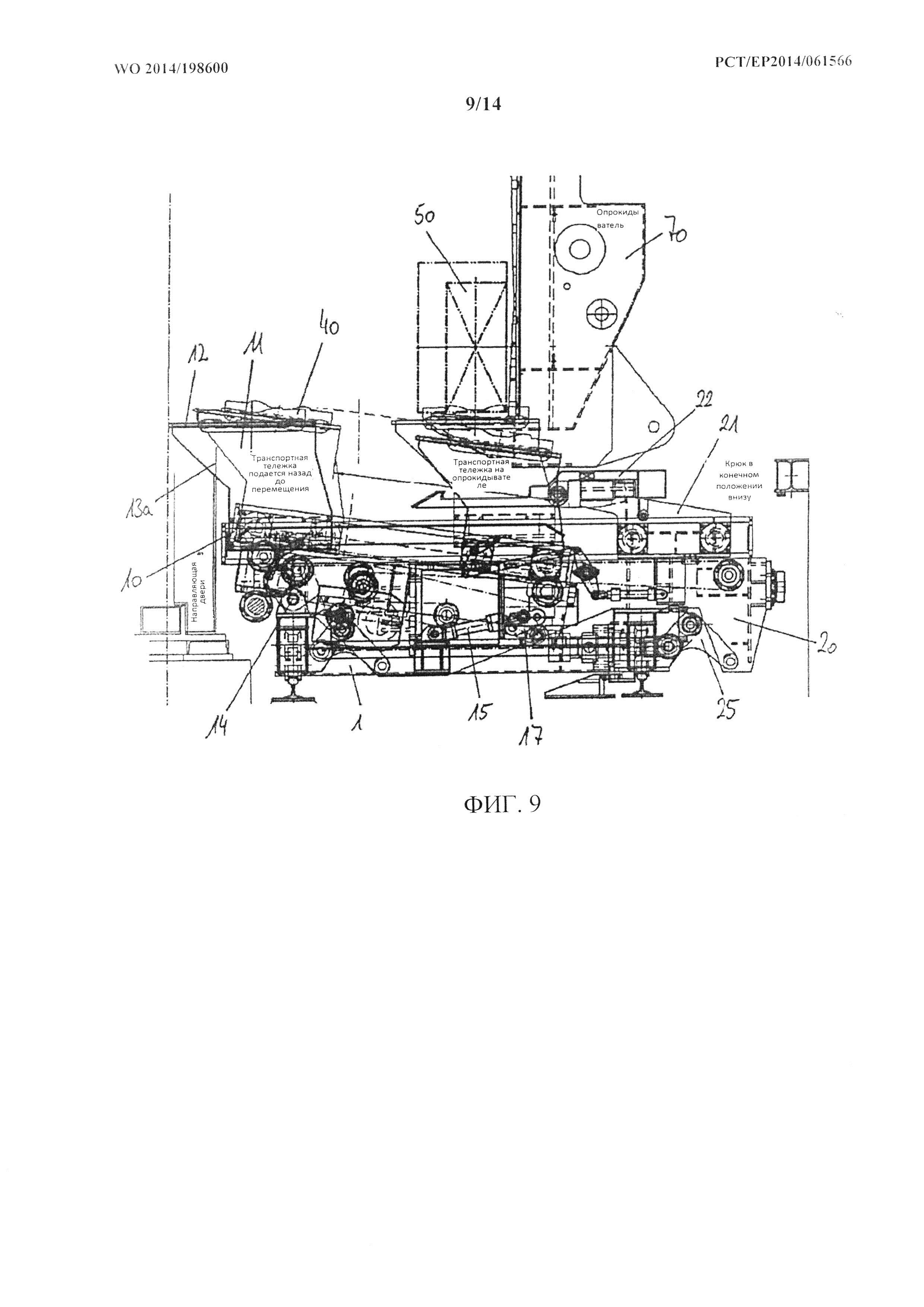

на фиг. 4-14 показан вид сбоку транспортного устройства согласно фиг. 1 на разных этапах способа во время транспортировки слитков для прокатки.

Как проиллюстрировано на виде сбоку согласно фиг. 1, транспортное устройство или тележка со слитком содержит подвижную каретку 1 с опрокидывающейся рамой 10 и направляющей рамой 20. Подвижная каретка 1 установлена на рельсах. В особенности, под подвижной кареткой 1 предусмотрены два ходовых рельса 2, которые неподвижно присоединены, в частности привинчены, к основанию 5. Ходовые рельсы 2 ориентированы в поперечном направлении по отношению к проходной печи для слитка (не показана) таким образом, что подвижная каретка 1 выполнена с возможностью установки перед выходами разных проходных печей для слитка, которые могут быть расположены параллельно друг другу. Сторона выхода из печи или область печи проиллюстрирована на чертежах в качестве штрихпунктирной линии. Можно увидеть, что подвижная каретка 1 при любых обстоятельствах расположена снаружи области печи. Подвижная каретка 1 дополнительно содержит множество приводных механизмов, в частности ходовой привод 4 для подвижной каретки 1, опрокидывающий механизм 15 для опрокидывающейся рамы 10, подъемный привод 24 (фиг. 2) для направляющей рамы 20, механизм привода 29е крюка (фиг. 2) для тележки 21 для крюка направляющей рамы 20 и транспортировочный привод 16 для транспортной тележки 11 опрокидывающейся рамы 10. Ходовой привод 4 соединен по меньшей мере с одним колесом 3 подвижной каретки. Ходовой привод 4, таким образом, взаимодействует посредством колеса 3 с ходовым рельсом 2 для перемещения подвижной каретки 1. Ходовой привод 4 предпочтительно выполнен в виде электрического привода, в частности в виде электромотора.

Кроме того, подвижная каретка 1 поддерживает опрокидывающуюся раму 10. С этой целью подвижная каретка 1 имеет опору 6 для оси опрокидывания, которая расположена в области колеса 3 подвижной каретки 1 или конкретно над ним. Ось 14 опрокидывания опрокидывающейся рамы 10 шарнирно установлена на опоре 6 для оси опрокидывания. Ось 14 опрокидывания предпочтительно ориентирована параллельно ходовому рельсу 2 рядом с печью или колесу 3 рядом с печью, где ось 14 опрокидывания расположена вертикально над ходовым рельсом 2 рядом с печью или колесом 3, находящимся рядом с печью, подвижной каретки 1. На расстоянии от оси 14 опрокидывания опрокидывающаяся рама 10 шарнирно присоединена к шарниру 17 для опрокидывания. Шарнир 17 для опрокидывания, кроме того, соединен с подвижной кареткой 1 посредством первого поворотного шарнира 17а. Второй поворотный шарнир 17b соединяет шарнир 17 для опрокидывания с опрокидывающим механизмом 15, который шарнирно соединен с подвижной кареткой 1. Опрокидывающий механизм 15 содержит привод поступательного движения, например, линейный привод или подъемный цилиндр. В частности, опрокидывающий механизм 15 может содержать гидравлический цилиндр. Опрокидывающий механизм 15 также может иметь привод шпинделя или реечный привод. Для компактной конструкции является преимущественным если, как проиллюстрировано на фиг. 1, опрокидывающий механизм 15 полностью расположен под опрокидывающейся рамой 10.

Опрокидывающаяся рама 10, кроме того, содержит направляющую 18 транспортной тележки, которая проходит в продольном направлении опрокидывающейся рамы 10, т.е. по существу перпендикулярно оси 14 опрокидывания. Направляющая 18 транспортной тележки может содержать направляющую рельса, например. Транспортная тележка 11 установлена с возможностью перемещения в продольном направлении направляющей 18 транспортной тележки. Таким образом, транспортная тележка 11 выполнена с возможностью перемещения в продольном направлении опрокидывающейся рамы 10. С этой целью транспортная тележка 11 предпочтительно имеет направляющие ролики (не показаны), входящие в зацепление с направляющей 18 транспортной тележки.

Транспортная тележка 11 содержит по меньшей мере одну рельсовую балку 13. Транспортная тележка 11 предпочтительно имеет две рельсовые балки 13, как можно увидеть из вида спереди согласно фиг. 3. Рельсовая балка 13 имеет выступающую часть 13а по отношению к стороне печи или по направлению к области печи, причем выступающая часть выступает над опрокидывающейся рамой 10, когда транспортная тележка 11 перемещается в положение переднего конца. Положение переднего конца образуется здесь положением, в котором транспортная тележка 11 находится ближе всего к печи или области печи, или выступает внутрь печи. Транспортная тележка 11 здесь расположена по существу вертикально над осью 14 опрокидывания. Отрезок 12 рельса, который проходит по существу горизонтально по всей длине рельсовой балки 13, расположен над рельсовой балкой 13. Рельсовая балка 13 и отрезок 12 рельса предпочтительно жестко соединены, в частности приварены, или выполнены как единое целое. Если, как предусмотрено в примерном варианте осуществления настоящего изобретения, две рельсовые балки 13 имеют отрезок 12 рельса, особенно предпочтительным является, чтобы рельсовые балки 13 по существу образовывали I-образный профиль с отрезком рельса. Также возможно, чтобы одна рельсовая балка 13 образовывала простой Т-образный профиль с отрезком 12 рельса.

Подвижная каретка 1, кроме того, содержит направляющую раму 20, где направляющая рама 20 присоединена с возможностью поворота посредством по меньшей мере одного, в частности двух, в частности трех, в частности четырех, шарниров 25 для подъема. Шарниры 25 для подъема предпочтительно расположены на расстоянии друг от друга, где, в случае четырех шарниров 25 для подъема, два шарнира 25 для подъема в каждом случае предпочтительно образуют пару шарниров для подъема. Шарниры 25 для подъема или пары шарниров для подъема расположены на расстоянии друг от друга в продольном направлении направляющей рамы 20 для того, чтобы обеспечить правильный подъем или опускание по оси направляющей рамы 20. По меньшей мере один шарнир 25 для подъема или пара шарниров для подъема соединена с подъемным приводом 24. Пара шарниров для подъема, удаленная от печи, предпочтительно имеет два шарнира 25 для подъема, каждый из которых соединен с подъемным приводом 24. Подъемный привод 24 может быть выполнен аналогично опрокидывающему механизму 15 в качестве привода поступательного движения. Например, подъемный привод 24 может содержать линейный двигатель, в частности подъемный цилиндр, особенно гидравлический цилиндр. Подъемный привод 24 в каждом случае шарнирно соединен с подвижной кареткой 1 и с шарниром 25 для подъема. Шарнир 25 для подъема также шарнирно соединен с подвижной кареткой 1 с помощью третьего поворотного шарнира 25а и с направляющей рамой 20 с помощью четвертого поворотного шарнира 25b.

Направляющая рама 20 содержит продольную направляющую 23, которая может быть выполнена в виде, например, направляющей рельса или направляющей ролика. Тележка 21 для крюка направляется в продольном направлении с возможностью перемещения по продольной направляющей 23. Тележка 21 для крюка предпочтительно имеет направляющие ролики (не показаны), которые взаимодействуют с продольной направляющей 23 таким образом, что тележка 21 для крюка может перемещаться, в частности может передвигаться, по продольной направляющей 23 направляющей рамы 20. Как можно полностью увидеть на фиг. 3, продольная направляющая 23 расположена по существу по центру между двумя транспортными тележками 11.

Согласно фиг. 3 транспортное устройство в соответствии с примерным вариантом осуществления настоящего изобретения имеет две опрокидывающиеся рамы 10, каждая из которых содержит транспортную тележку 11. Опрокидывающиеся рамы 10 расположены параллельно друг к другу и имеют опрокидывающие механизмы 15 и транспортировочные приводы 16, каждый из которых не зависит от другого. Таким образом, опрокидывающиеся рамы 10 приводятся в движение независимо друг от друга. Две опрокидывающиеся рамы 10 предпочтительно приводятся в движение синхронно посредством подходящего управления. Также опрокидывающиеся рамы 11 могут быть соединены механически друг с другом, например, с помощью жесткой оси или жесткой поперечной балки так, что опрокидывающиеся рамы 11 приводятся в движение синхронно друг с другом. В этом случае, один опрокидывающий механизм предусмотрен для двух опрокидывающихся рам 11. Кроме того, транспортировочные приводы 16 могут быть соединены друг с другом таким образом, что две транспортные тележки 11 перемещаются синхронно. Здесь может быть предусмотрено как соединение посредством соответствующего управления, так и механическое соединение транспортировочных приводов, что приводит к синхронному перемещению транспортных тележек 11. Транспортные тележки 11 также могут быть сами по себе соединены механически друг с другом, например, посредством жесткого соединения между транспортными тележками 11 таким образом, что неизбежно возникает синхронное перемещение транспортных тележек 11.

Тележка 21 для крюка содержит несущую конструкцию 26, которая содержит две опорные балки 26а ходового механизма и поперечную опорную балку 26b. Поперечная опорная балка 26b неподвижно присоединена, предпочтительно приварена, к опорным балкам 26а ходового механизма. Опорные балки 26а ходового механизма и поперечная опорная балка 26b по сути вместе образуют I-образную конструкцию. Опорные балки 26а ходового механизма входят в зацепление с продольной направляющей 23 направляющей рамы 20, где опорные балки 26а ходового механизма предпочтительно образуют роликовую опору для поворотных колес (не показаны), которые расположены в пределах продольной направляющей 23, в частности в пределах направляющих рельсов (не показаны) продольной направляющей 23. Согласно виду спереди по фиг. 3 поперечная опорная балка 26b проходит в поперечном направлении за транспортной тележкой 11, в частности за отрезками 12 рельса транспортных тележек 11. Поперечная опорная балка 26b, таким образом, имеет ширину больше, чем наружное расстояние транспортных тележек 11.

Тележка 21 для крюка, кроме того, содержит по меньшей мере две, в частности четыре, в частности восемь, опорные балки 27 крюка, которые неподвижно присоединены, в частности приварены, к поперечной опорной балке 26b. Опорные балки 27 крюка проходят здесь от поперечной опорной балки 26b в направлении области печи. Опорные балки 27 крюка, таким образом, образуют выступающую часть аналогично рельсовой балке 13 транспортной тележки 11. Кроме того, опорные балки 27 крюка содержат поворотную опору 27а, где ось 28 поворота крюка 22 расположена между каждыми двумя опорными балками 27 крюка или двумя поворотными опорами 27а. Крюк 22, таким образом, шарнирно соединен с опорной балкой 27 крюка с помощью поворотных опор 27а опорных балок 27 крюка.

Крюк 22 содержит удлинитель 22а, который предназначен для того, чтобы выступать внутрь печи, когда тележка 21 для крюка расположена в положении переднего конца. Удлинитель 22а имеет конец 22b крюка, который по существу имеет форму бородки. Конец 22b крюка содержит, в частности, наклонную поверхность 22с скольжения, которая образует острый угол с нижней поверхностью или кромкой удлинителя 22а. При взаимодействии с поворотной опорой 27а поверхность 22с скольжения обеспечивает опрокидывание крюка 22, если крюк 22 двигается относительно по существу неподвижного объекта таким образом, что поверхность 22с скольжения скользит вдоль объекта, в результате чего крюк 22, в частности удлинитель 22а, опрокидывается сверху вниз вокруг оси 28 поворота. Конец 22b крюка, кроме того, содержит передний упор 22d, который расположен напротив поверхности 22с скольжения и ограничивает форму бородки конца 22b крюка. При использовании передний упор 22d входит в зацепление с подпоркой 40 для слитка и, таким образом, подпорка 40 для слитка может быть вынута из печи. Кроме того, удлинитель 22а содержит задний упор 22е, который предназначен для использования в подпорке 40 для слитка и для толкания подпорки 40 для слитка вперед. Передний и задний упоры 22d, 22е расположены по существу перпендикулярно продольному удлинению удлинителя 22а.

Крюк 22 имеет плечо 22f рычага в качестве противодействующего элемента или противовеса по отношению к удлинителю 22а, где плечо 22f рычага, начиная с оси 28 поворота, направляется от области печи, т.е. в направлении назад. Плечо 22f рычага ориентировано по существу параллельно удлинителю 22а, где плечо 22f рычага расположено выше удлинителя 22а. Это означает, что плечо 22f рычага образовано по существу над осью 28 поворота. Как можно увидеть на фиг. 3, плечо 22f рычага в поперечном направлении входит в зацепление с транспортной тележкой 11 или отрезком 12 рельса и образует соединение между двумя удлинителями 22а или крюками 22, расположенными параллельно друг другу. Внутреннее плечо 22f рычага, т.е. плечо 22f рычага, обращенное к опорной балке 26а ходового механизма или продольной направляющей 23, дополнительно содержит штифт 22g, который проходит вертикально сверху вниз в направлении подвижной каретки 1. Штифт 22g имеет установленный с возможностью поворота ролик 22h, который во время работы взаимодействует с подъемником 30 (объясняется более детально ниже) для опрокидывания крюка 22.

Подъемник 30 соединен с направляющей рамой 20 посредством шарнирного механизма 32. Подъемник 30 содержит два подъемных рельса 33, которые расположены на каждой стороне направляющей рамы 20, как можно увидеть на фиг. 2 и 3. Подъемные рельсы 33 в любом случае шарнирно соединены с шарнирным механизмом 32, где шарнирный механизм 32 формирует кинематическую цепь между подъемным рельсом 33 и приводным механизмом 31 подъемника. На фиг. 2 можно увидеть, что подъемник 30 имеет обычный приводной механизм 31 подъемника, который непосредственно соединен с шарнирным механизмом 32. Шарнирный механизм 32 соединен со следующим шарнирным механизмом 32 посредством карданного вала 34, и, таким образом, приводной механизм 31 подъемника действует на два шарнирных механизма 32 и, следовательно, на два подъемных рельса 33. Аналогично опрокидывающему механизму 15 приводной механизм 31 подъемника может иметь привод поступательного движения, в частности линейный привод или подъемный цилиндр, например, гидравлический цилиндр. Подъемный рельс 33 проходит в продольном направлении направляющей рамы 22, где подъемный рельс 33 имеет продольное удлинение, соответствующее по существу продольному удлинению опрокидывающейся рамы 10. Подъемный рельс 33, кроме того, содержит передний конец 33а и задний конец 33b, где каждый из переднего и заднего концов 33а, 33b образует наклонную поверхность скольжения. Таким образом обеспечивается, что во время перемещения тележки 21 для крюка в диапазоне перемещения, соответствующем продольному удлинению опрокидывающейся рамы 10, ролик 22h крюка 22 преимущественно расположен над подъемным рельсом 33 или на нем.

Работа транспортного устройства или тележки со слитком объясняется более детально ниже со ссылкой на последовательность операций, проиллюстрированных на фиг. 4-14.

Преимущественно, если транспортное устройство соединено при помощи сигнала посредством соответствующего блока управления или регулировки с блоком управления печью для слитка или множеством печей для слитка. Этапы рабочего цикла транспортного устройства, которые объясняются ниже, таким образом, предпочтительно определены в соответствии с общим рабочим циклом в системе, которая содержит проходные печи для слитка и механизм подачи на прокатный стан, между которыми работает транспортное устройство.

Если проходная печь для слитка готова для выгрузки нагретого и гомогенизированного слитка 60 для прокатки, подача соответствующего сигнала в транспортное устройство приводит к тому, что транспортное устройство, в частности подвижная каретка 1, располагается перед соответствующей печью посредством в движение ходового привода 4. Транспортная тележка 11 перемещается в положение переднего конца по направляющей 18 транспортной тележки опрокидывающейся рамы таким образом, что транспортная тележка 11 расположена непосредственно перед открытой печью, как проиллюстрировано на фиг. 4. Высота отрезка 12 рельса транспортной тележки 11 здесь имеет такой размер, что отрезок 12 рельса образует удлинение рельса печи (не показано).

Рельсы, находящиеся в печи и на которых подпорки 40 для слитка проталкиваются через печь, таким образом, удлинены с помощью отрезков 12 рельса транспортных тележек 11. На первом этапе способа тележка 21 для крюка также перемещается в положение переднего конца, и, таким образом, крюк 21, в частности удлинитель 22а, входит в зацепление с печью. Во время движения вперед тележки 21 для крюка в печь конец 22b крюка перемещается к подпорке 40 для слитка, в частности к боковому выступу 41 подпорки 40 для слитка, и, таким образом, поверхность 22с скольжения наклонно скользит сверху вниз вдоль выступа 41 и заставляет крюк 22 опрокидываться. Как только конец 22b крюка проходит выступ 41, крюк 22 опрокидывается обратно в нерабочее положение, и, таким образом, когда тележка 21 для крюка перемещается назад в направлении положения заднего конца, передний упор 22d входит в зацепление с выступом 41 и подпорка 40 для слитка, таким образом, вынимается на транспортную тележку 11, в частности на отрезки 12 рельса.

В связи с этим следует обратить внимание, что в любом случае два крюка 22, как можно увидеть на фиг. 2, образуют пару крюков, где расстояние между крюками 22 пары крюков выбрано таким образом, что крюки 22 в любом случае расположены сбоку на подпорке 40 для слитка, и каждый из крюков 22 входит в зацепление с боковым выступом 41 подпорки 40 для слитка.

Транспортная тележка 11 и тележка 21 для крюка предпочтительно приводятся в движение или перемещаются с помощью ременного или цепных приводов. Ременный привод тележки 21 для крюка показан с помощью более жирной штрихпунктирной линии на каждой из фиг. 4-14, а ременный привод транспортной тележки 11 с помощью более тонкой штрихпунктирной линии.

Тележка 21 для крюка приводится в действие с помощью первого приводного ремня 29, который соединен с ведущей шестерней 29а. Первый приводной ремень 29, кроме того, проходит по трем дополнительным шестерням 29b, 29с, 29d. Две первые направляющие шестерни 29с, 29d расположены на расстоянии друг от друга в продольном направлении направляющей рамы 20 таким образом, что приводной ремень 29 между указанными двумя шестернями 29с, 29d образует по существу горизонтальную линию, вдоль которой движется тележка 21 для крюка. С этой целью тележка 21 для крюка неподвижно соединена с приводным ремнем 29. Ведущая шестерня 29а, кроме того, соединена с механизмом привода 29е крюка, который расположен по существу по центру направляющей рамы 20, как проиллюстрировано на фиг. 2. Как дополнительно очевидно из фиг. 2, тележка 21 для крюка имеет два ременных привода, которые соединены с общим механизмом привода 29е крюка.

Ременный привод транспортной тележки 11 сконструирован подобным образом. В частности, ременный привод транспортной тележки 11 имеет второй приводной ремень 19, который соединен с шестерней 19а двигателя. Второй приводной ремень 19 проходит по множеству дополнительных шестерен 19b, 19с, 19d, 19е, где две из дополнительных шестерен 19d, 19е расположены на расстоянии на опрокидывающейся раме 10 таким образом, что второй приводной ремень 19 растягивается по существу горизонтально между шестернями 19d, 19е. Длина приводного ремня, растянутого между шестернями 19d, 19е, подгоняется таким образом, что транспортная тележка 11 перемещается из положения переднего конца в положение заднего конца вдоль направляющей 18 транспортной тележки опрокидывающейся рамы 10. С этой целью транспортная тележка 11 неподвижно соединена со вторым приводным ремнем 19. С помощью приспособлений приводного ремня или ременных приводов тележки 21 для крюка и транспортной тележки 11 поворотные движения транспортировочного привода 16 или механизма привода 29е крюка в любом случае преобразовываются в поступательное движение в продольном направлении, что приводит к движению транспортной тележки 11 или тележки 21 для крюка.

На втором этапе способа тележка 21 для крюка, которая соединена с подпоркой 40 для слитка с помощью крюка 22, перемещается с помощью первого приводного ремня 29 или механизма привода 29е крюка вдоль продольной направляющей 23 направляющей рамы 20 в направлении положения заднего конца таким образом, что подпорка 40 для слитка вынимается на отрезок 12 рельса транспортной тележки 11. Как только подпорка 40 для слитка расположена на отрезке 12 рельса, движение тележки 21 для крюка прекращается (фиг. 5).

Далее используется подъемник 30 для отсоединения крюка 22 от подпорки 40 для слитка, как проиллюстрировано на фиг. 6. С этой целью кинематическая цепь, образованная шарнирным механизмом 32, приводится в движение посредством приводного механизма 31 подъемника, в результате чего подъемник 30 поднимается. Подъемник 30 здесь поднимает ролик 22h или штифт 22g и, следовательно, плечо 22f рычага вверх, в результате чего конец 22b крюка опускается из-за оси 28 поворота. Зацепление крюка 22 с подпоркой 40 для слитка или боковым выступом 41 подпорки 40 для слитка разъединяется. Подъемник 30 остается поднятым, причем тележка 21 для крюка перемещается в это же время дальше в направлении положения заднего конца. Эффект, достигнутый роликом 22h и подъемным рельсом 33 является таким, что крюк 22 остается в опрокинутом положении по меньшей мере до тех пор, пока крюк 22 расположен на расстоянии от подпорки 40 для слитка или транспортной тележки 11. Как только штифт 22g или ролик 22h скользит сверху вниз от подъемника 30, крюк 22 опрокидывается назад в нерабочее положение, в котором удлинитель 22а ориентирован по существу горизонтально.

В описанных ранее трех первых этапах способа или этапах рабочего цикла направляющая рама 20 расположена в поднятом положении. Это означает, что направляющая рама 20 перемещается с помощью подъемного привода 24 в положение верхнего конца.

На следующем этапе, который проиллюстрирован на фиг. 7, направляющая рама 20 опускается или перемещается в положение нижнего конца. С этой целью подъемный привод 24 приводится в движение, в результате чего шарнир 25 для подъема поворачивается вокруг четвертого поворотного шарнира 25b и приводит к опусканию направляющей рамы 20. Кроме того, на четвертом этапе способа или этапе рабочего цикла подвижная каретка 1 приводится в движение для перемещения транспортного устройства к опрокидывающему устройству 70. Таким образом, для следующих этапов способа является выгодным расположение транспортного устройства перед опрокидывающим устройством 70. На фиг. 7-13 опрокидывающее устройство 70 показано в виде опрокидывателя в форме крюка или ковша. Опрокидывающее устройство 70 предпочтительно служит для размещения слитка 50 для прокатки на прокатном стане или на механизме подачи на прокатный стан.

Для подачи слитка 50 для прокатки на опрокидывающее устройство 70 транспортная тележка 11 перемещается с помощью соответствующего ременного привода, в частности второго приводного ремня 19, в направлении положения заднего конца. На этом этапе способа транспортная тележка 11 предпочтительно расположена по существу по центру по отношению к направляющей 18 транспортной тележки так, что присутствует достаточно свободного пространства сбоку вокруг транспортной тележки 11 для перемещения слитка 50 для прокатки на опрокидывающее устройство 70. Транспортная тележка 11, таким образом, также убирается из печи и, таким образом, дверь печи может быть закрыта.

На следующем этапе способа согласно фиг. 8 слиток 50 для прокатки перемещается из транспортной тележки 11 на опрокидывающее устройство 70. С этой целью транспортная тележка 11 перемещается дальше в направлении опрокидывающего устройства 70, в частности в положение заднего конца направляющей 18 транспортной тележки. Опрокидывающее устройство 70 входит в зацепление здесь с двумя транспортными тележками 11, которые расположены параллельно друг другу, как проиллюстрировано на фиг. 2. В связи с этим четко указано, что особенно выгодным является, если транспортные тележки 11 приводятся в движение или активируются синхронно.

Перемещение слитка 50 для прокатки на опрокидывающее устройство 70 показано на фиг. 9. На этом этапе способа опрокидывающаяся рама 10 опрокидывается с помощью приведения в движение опрокидывающего механизма 15, где опрокидывающаяся рама 10 поворачивается вокруг оси 14 опрокидывания. С помощью приведения в движение опрокидывающего механизма 15 шарнир 17 для опрокидывания, в частности, поворачивается вокруг первого поворотного шарнира 17а, в результате чего происходит опрокидывание опрокидывающейся рамы 10. Путем опрокидывающего движения опрокидывающейся рамы 10 слиток 50 для прокатки помещается на опрокидывающее устройство 70, причем подпорки 40 для слитка удерживаются на транспортной тележке 11. Опрокидывающаяся рама 10 первоначально удерживается в опрокинутом положении, где транспортная тележка 11 перемещается назад в положение переднего конца или положение приема.

На следующем этапе рабочего цикла согласно фиг. 10 опрокидывающее устройство 70 опрокидывается или поворачивается для того, чтобы привести слиток 50 для прокатки, который помещается на кромке, в по существу горизонтальное положение и поместить его плоской стороной на прокатный стан или механизм подачи на прокатный стан. Между тем, подвижная каретка 1 расположена перед положением обратного хода 80 подпорки для слитка, где направляющая рама 20 поднята в положение верхнего конца с помощью подъемного привода 24. Транспортная тележка 11 перемещается вперед в положение переднего конца таким образом, что отрезки 12 рельса образуют общую удлиненную направляющую для подпорок 40 для слитка с рельсом 81 обратного хода обратного хода 80 подпорки для слитка.

Как проиллюстрировано на фиг. 11, тележка 21 для крюка также перемещается в положение переднего конца, где крюк цепляет или захватывает подпорку 40 для слитка, которая расположена на транспортной тележке 11. Как уже происходит во время захвата подпорки 40 для слитка в печи, крюк 22 захватывает по существу автоматически также во время захвата подпорки 40 для слитка на транспортной тележке 11 посредством поверхности 22с скольжения конца 22b крюка, скользящего вдоль выступа 41 подпорки 40 для слитка и запускающего опрокидывающее движение крюка 22. Во время работы задний упор 22е удлинителя 22а, который является частью крюка 22, вступает в контакт с боковым выступом 41 подпорки 40 для слитка таким образом, что во время дальнейшего движения тележки 21 для крюка вперед подпорка 40 для слитка проталкивается от отрезка 12 рельса транспортной тележки 11 на рельс 81 обратного хода обратного хода 80 подпорки для слитка.

Как только подпорка 40 для слитка расположена в положении обратного хода 80 подпорки для слитка, подъемник 30 приводится в движение, как проиллюстрировано на фиг. 12, для отсоединения крюка 22 от подпорки 40 для слитка. Удлинитель 30 приводится в движение аналогично описанному ранее этапу способа, на котором крюк 22 отсоединяется от подпорки 40 для слитка после того, как подпорка 40 для слитка вынимается из печи. Тележка 21 для крюка соответственно перемещается назад, где крюк 22 остается в опрокинутом положении из-за поднятого подъемника 30 до тех пор, пока тележка 21 для крюка не убирается из положения обратного хода 80 подпорки для слитка до такой степени, что ролик 22h или штифт 22g скользит сверху вниз от подъемного рельса 33 и, таким образом, выполняет автоматический возврат крюка 22 в нерабочее положение. Тележка 21 для крюка предпочтительно перемещается в положение заднего конца.

Как проиллюстрировано на фиг. 13, на следующем этапе направляющая рама 20 опускается в положение нижнего конца. Кроме того, транспортная тележка 11 перемещается назад, предпочтительно приблизительно в центр направляющей 18 транспортной тележки. Тележка 21 для крюка, кроме того, находится в положении заднего конца. В этой конфигурации допускается перемещение подвижной каретки 1 между печами или между печью и опрокидывающим устройством 70. В этой конфигурации подвижная каретка 1 предпочтительно приводится в движение для расположения транспортного устройства перед печью, из которой выходит следующий нагретый и гомогенизированный слиток 50 для прокатки.

Как только подвижная каретка 1 или транспортное устройство расположено перед печью, из которой выходит следующий слиток 50 для прокатки, транспортное устройство приводится в исходное положение для следующей последовательности рабочего цикла. С этой целью тележка 21 для крюка перемещается в положение ожидания. Положение ожидания тележки 21 для крюка достигается согласно фиг. 14, если удлинитель 22а крюка 22 расположен по существу на стороне транспортной тележки 11 или под отрезком 12 рельса. В исходном положении направляющая рама 20 предпочтительно расположена в положении нижнего конца, т.е. в опущенном положении. Как только печь готова для выпуска следующего слитка 50 для прокатки, дверь печи открывается и одновременно направляющая рама 20 поднимается, во-первых, для расположения транспортных тележек 11 на рельсах печи и, во-вторых, для перемещения крюка 22 или удлинителя 22а в печь и для выемки слитка 50 для прокатки с помощью подпорок 40 для слитка, как проиллюстрировано на фиг. 4.

Транспортное устройство или тележка со слитком, таким образом, выполняет следующие ключевые функции:

- транспортировку слитков 50 для прокатки и скользящих подпорок или подпорок 40 для слитка;

- удлинение рельсов печи, установленных внутри печи, посредством транспортной тележки 11, которая служит в качестве подвижного отрезка рельса и в качестве промежуточного места хранения для вынутого слитка 50 для прокатки;

- выемка слитка 50 для прокатки из внутренней части печи с помощью тележки 21 для крюка;

- перемещение слитка 50 для прокатки на опрокидывающее устройство 70 путем опускания или опрокидывания опрокидывающейся рамы 10 в одну сторону;

- перемещение пустых скользящих подпорок или подпорок для слитка в положение обратного хода 80 подпорки для слитка;

- поглощение статических и динамических сил и крутящих моментов во время операций со слитками для прокатки;

- установка в заданное положение и остановка подвижной каретки 1 или транспортного устройства в целом; и

- синхронизированное перемещение транспортных тележек 11.

Для установки в заданное положение и остановки транспортного устройства или тележки со слитком подвижная каретка 1 предпочтительно имеет соответствующие устройства, например тормоза. Кроме того, является преимущественным, если транспортное устройство содержит покрытия для защиты от тепла или излучения, минимизирующие влияние тепла на механические и электрические компоненты. Покрытия для защиты от тепла и излучения предпочтительно расположены в передней области, т.е. на стороне печи, транспортного устройства. Например, покрытия для защиты от излучения или покрытия для защиты от тепла могут быть закреплены на опрокидывающейся раме, направляющей раме и подвижной каретке на стороне печи.

Перечень ссылочных позиций

1 Подвижная каретка

2 Ходовой рельс

3 Колесо

4 Ходовой привод

5 Основание

6 Опора для оси опрокидывания

10 Опрокидывающаяся рама

11 Транспортная тележка

12 Отрезок рельса

13 Рельсовая опорная балка

13а Выступающая часть

14 Ось опрокидывания

15 Опрокидывающий механизм

16 Транспортировочный привод

17 Шарнир для опрокидывания

17а Первый поворотный шарнир

17b Второй поворотный шарнир

18 Направляющая транспортной тележки

19 Второй приводной ремень

19а Шестерня двигателя

19b, 19c, 19d, 19е Дополнительные шестерни

20 Направляющая рама

21 Тележка для крюка

22 Крюк

22а Удлинитель

22b Конец крюка

22с Поверхность скольжения

22d Передний упор

22е Задний упор

22f Плечо рычага

22g Штифт

22h Ролик

23 Продольная направляющая

24 Подъемный привод

25 Шарнир для подъема

25а Третий поворотный шарнир

25b Четвертый поворотный шарнир

26 Несущая конструкция

26а Опорная балка ходового механизма

26b Поперечная опорная балка

27 Опорная балка крюка

27а Поворотная опора

28 Ось поворота

29 Первый приводной ремень

29а Ведущая шестерня

29b, 29с, 29d Дополнительные шестерни

29е Механизм привода крюка

30 Подъемник

31 Приводной механизм подъемника

32 Шарнирный механизм

33 Подъемный рельс

33а Передний конец

33b Задний конец

34 Карданный вал

40 Подпорка для слитка

41 Выступ

50 Слиток для прокатки

70 Опрокидывающее устройство

80 Обратный ход подпорки для слитка

81 Рельс обратного хода

Реферат

Изобретение относится к транспортному устройству для слитков (50) для прокатки. Устройство содержит по меньшей мере одну подвижную каретку (1), которая содержит опрокидывающуюся раму (10) и направляющую раму (20). Повышение экономичности и упрощение технического обслуживания оборудования обеспечиваться за счет того, что опрокидывающаяся рама (10) содержит по меньшей мере одну передвижную транспортную тележку (11), выполненную с возможностью перемещения в продольном направлении, с отрезком (12) рельса, предназначенным для приема подпорки (40) для слитка и который с целью образования удлинения рельса может быть расположен коллинеарно по отношению к рельсу печи, а направляющая рама (20) имеет по меньшей мере одну тележку (21) для крюка, которая может перемещаться по существу параллельно транспортной тележке (11), и содержит по меньшей мере один опрокидывающийся крюк (22) для зацепления с подпоркой (40) для слитка. Изобретение также относится к применению такого транспортного устройства и к способу транспортировки слитков для прокатки. 3 н. и 10 з.п. ф-лы, 14 ил.

Комментарии