Способ эпоксидирования олефина - RU2162466C2

Код документа: RU2162466C2

Описание

Изобретение относится к объединенному способу получения эпоксида. В частности, изобретение относится к способу эпоксидирования, в котором неочищенный спиртовой поток, полученный при удалении эпоксида из реакционной смеси эпоксидирования, используют для разбавления потока концентрированного окислителя, используемого в качестве источника пероксида водорода на стадии эпоксидирования.

Разработано много различных способов получения эпоксидов. Один такой способ включает использование определенных титансиликалитных материалов для катализа окисления олефина пероксидом водорода. Этот способ описан, например, в патенте США N 4 833 260, который раскрывает способ (Пример 35) превращения пропилена в пропиленоксид. Смесь изопропанол/вода вводят в реакцию с кислородом при 135oC для получения смеси, содержащей пероксид водорода. Затем смесь используют непосредственно в реакции эпоксидирования пропилена, катализируемой титансиликалитом, без промежуточной обработки или фракционирования.

Патент США N 5 384 418 описывает объединенный способ получения эпоксида, который также использует пероксид водорода, полученный при окислении изопропанола, в эпоксидировании, катализируемом титансиликалитом, но указывает, что удаление по существу всего ацетона из изопропанольного окислителя перед эпоксидированием является предпочтительным. Дополнительно патент указывает, что изопропанол, полученный гидрированием удаленного ацетона, можно использовать для разбавления изопропанольного окислителя до достижения желаемой концентрации H2O2 в реакторе эпоксидирования. При определенных условиях желательно поддерживать относительно низкие (разбавленные) (например, 1-10мас. %) максимальные концентрации пероксида водорода при эпоксидировании, так как более высокие концентрации приводят к более низкой селективности по эпоксиду.

Авторы изобретения неожиданно обнаружили, что неочищенный спиртовой поток, полученный в результате удаления эпоксида из образовавшейся реакционной смеси, покидающей реактор эпоксидирования, можно также использовать для цели разбавления пероксида водорода, поступающего в реактор. Этот результат удивителен, так как известно, что эпоксидирование, катализируемое титан-силикалитом, чувствительно к присутствию следовых примесей. Патент США N 4 824 976, например, указывает, что добавление определенных основных веществ к смеси эпоксидирования, катализируемого титансиликалитом, способствует минимизации неселективных реакций раскрытия цикла целевого эпоксида, катализируемых кислотой. Так как вышеуказанный неочищенный спиртовой поток обычно содержит, в дополнение к изопропанолу и воде, измеримые количества относительно тяжелых (высококипящих) органических кислот, гликолей и т.д., то следует ожидать, что использование этого неочищенного спиртового потока для разбавления пироксида водорода, поступающего в реактор эпоксидирования, должно приводить к более низкому выходу эпоксида. Вместо этого было найдено, что если такое разбавление применять, то потеря селективности по эпоксиду не имеет места или происходит незначительная ее потеря по сравнению с использованием очищенного или рафинированного изопропанола.

Изобретение обеспечивает

объединенный способ эпоксидирования, включающий:

a) реакцию вторичного C3-C4-спирта с молекулярным кислородом в жидкой фазе с образованием смеси продуктов окисления,

содержащей вторичный C3-C4-спирт, алифатический C3-C4-кетон, соответствующий вторичному C3-C4-спирту, и пероксид водорода;

b)

отделение по существу всего C3-C4-кетона от смеси продуктов окисления для получения концентрированного потока, содержащего пероксид водорода, содержащего вторичный C3

-C4-спирт, пероксид водорода и менее 1мас. % C3-C4-кетона;

c) реакцию концентрированного потока, содержащего пероксид водорода, C2-C4

-олефином в присутствии титансиликалитного катализатора и разбавителя для получения реакционной смеси эпоксидирования, содержащей C2-C4-эпоксид, соответствующий C2

-C4-олефину, воду и вторичный C3-C4-спирт;

d) выделение по существу всего C2-C4-эпоксида из реакционной смеси эпоксидирования с

образованием неочищенного спиртового потока, содержащего воду, вторичный C3-C4-спирт и менее 1мас.% C2-C4-эпоксида; и

e) рециркулирование по

меньшей мере части неочищенного спиртового потока для использования в качестве по меньшей мере части разбавителя на стадии (c).

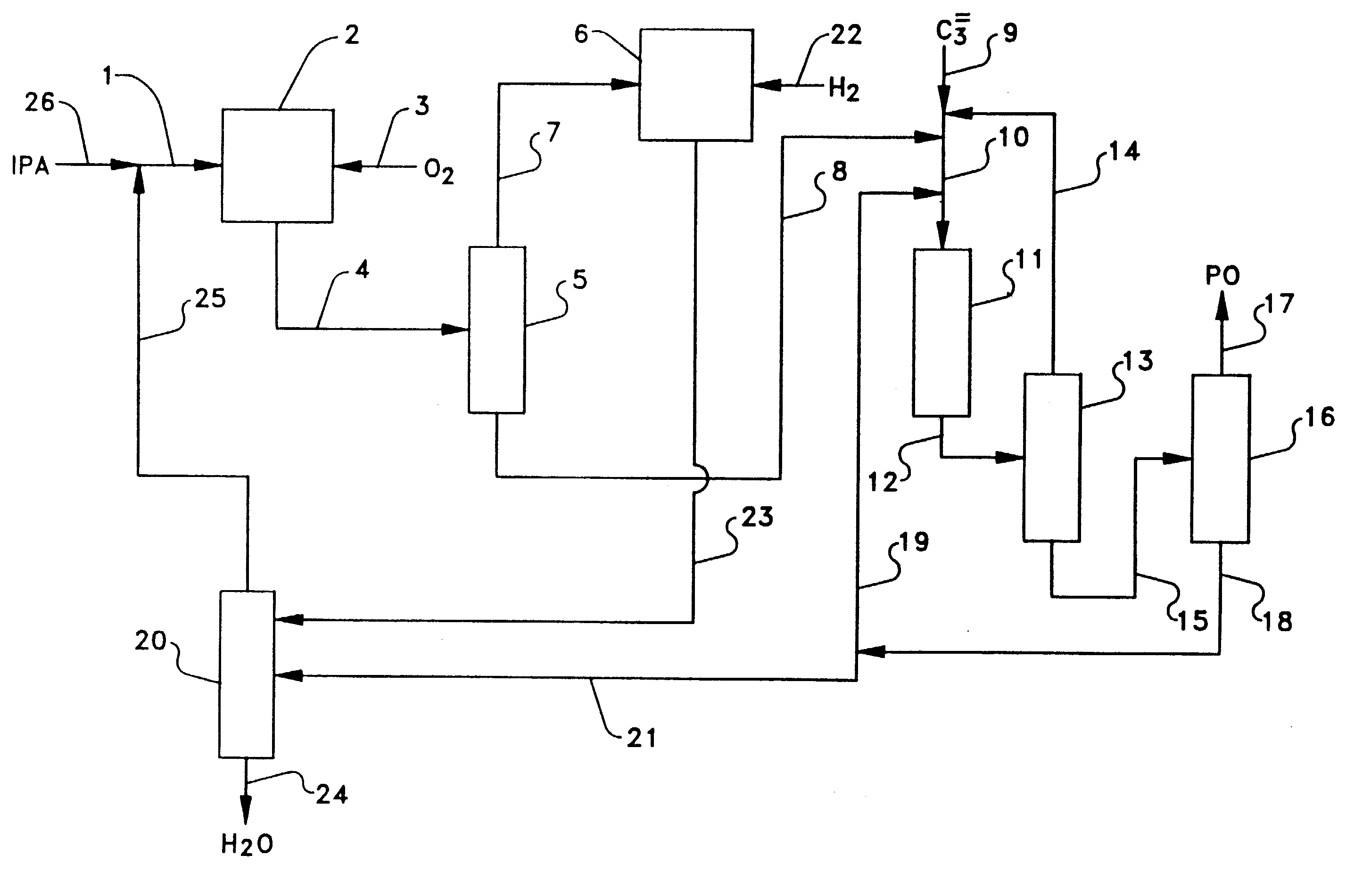

На чертеже представлен в схематической форме соответствующий вариант способа изобретения.

Вторичные C3-C4-спирты, пригодные для использования, включают изопропанол (изопропиловый спирт) и втор-бутанол (втор-бутиловый спирт). Вторичный спирт вводят в реакцию с молекулярным кислородом (дикислородом) из подходящего источника, такого как воздух, с образованием окислительной смеси, которая обычно содержит избыток вторичного спирта, C3-C4-кетон, образующийся в результате окисления вторичного спирта и имеющий тот же самый углеводородный скелет, что и спирт (например, ацетон или 2-бутанон), пероксид водорода и воду. Исходный материал, подлежащий окислению, может содержать небольшое количество кетона и/или воды в дополнение к спирту. Например, выгодно использовать азеотроп воды и изопропанола (87,2мас.% изопропанола и 12,2мас.% воды). В одном варианте изобретения подаваемый окислитель содержит 5-20мас.% воды, 80-95мас.% изопропанола, менее 1мас.% метанола и менее 3мас.% ацетона. Вообще говоря, условия окисления регулируют таким образом, чтобы окислительная смесь содержала 40-90мас.% вторичного спирта от примерно 5 до 25мас.% пероксида водорода, 5-35мас.% кетона и 0-35мас.% воды. Достигается частичная конверсия вторичного спирта (например, 5-50%), так что непрореагировавший вторичный спирт можно использовать в качестве носителя или растворителя пероксида водорода и олефина во время эпоксидирования. Для этой цели обычно достаточно времени пребывания, выдерживания или реакции от примерно 0,25 до 4 часов. Окисление может быть либо некаталитическим, либо каталитическим (например, выполняться в присутствии небольшого количества пероксида или гидропероксида, такого как трет-бутилгидропероксид). Для достижения приемлемой скорости окисления обычно подходит температура 50-200oC (более предпочтительно 100-180oC. Предпочтительный интервал парциального давления кислорода в поступающих газах (которые могут включать инертный разбавляющий газ, такой как азот, в дополнение к кислороду) составляет 0,7·104 - 176·104 Па (абсолютное давление), предпочтительно 3,5·104 - 35·104 Па, наиболее предпочтительно 7·104-21·104 Па. Полное давление в зоне реакции окисления должно быть достаточным для удерживания компонентов реакционной смеси в жидкой фазе (обычно достаточно 35· 104 - 7·106 Па). Можно применять несколько реакционных зон окисления, поддерживаемых при различных температурах и давлениях. Окисление спирта можно выполнять непрерывным способом, используя, например, реактор с непрерывным перемешиванием.

Перед использованием на стадии эпоксидирования предлагаемого способа существенно весь кетон отделяют или удаляют из окислительной смеси. Для этой цели можно использовать любой известный способ разделения, включая фракционирование.

Предпочтительно, однако, окислительную смесь фракционируют, причем кетон испаряется и удаляется из окислительной смеси как головной поток. Концентрированный поток, содержащий пероксид водорода, полученный таким способом, следовательно, может содержать кубовую фракцию. Такому фракционированию способствует нагревание и/или пониженное (ниже атмосферного) давление. Например, при удалении ацетона можно использовать давление 3,5·104 - 21·104 Па и кубовую температуру 90-125oC. Концентрация кетона в концентрированном потоке, содержащем пероксид водорода, при таком способе получения должна быть менее 1мас. % (предпочтительно менее 0,5мас.%). Для сведения к минимуму накопления какого-либо аддукта кетон/пероксид водорода, имеющего пероксидный характер, такое разделение наиболее предпочтительно проводят, непосредственно после окисления молекулярным кислородом. Следовательно, окислительную смесь, выходящую из зоны окисления, предпочтительно подают, избегая задержки или хранения, в перегонную колонну. Для быстрого и полного удаления кетона из окислительной смеси желательно также отобрать с верха колонны некоторую часть вторичного спирта и/или воды. В одном из вариантов изобретения, например, головной поток может содержать 10-80 мол.% кетона, 15-60 мол.% вторичного спирта и 5-30 мол.% воды. Однако, из соображений безопасности, должны быть приняты меры предосторожности против концентрирования пероксида водорода в кубовой фракции и против появления значительного количества пероксида водорода в головном потоке. Время пребывания в зоне перегонки также важно. Время пребывания должно быть достаточным, чтобы достичь существенного изменения любого содержания продуктов реакции кетон/пероксид водорода, образованных во время окисления молекулярного кислорода или затем, чтобы довести уровень пероксидов алифатического кетона до менее чем 0,5мас.% в целом. Следует избегать избыточного времени пребывания, однако, чтобы предотвратить излишнее разложение пероксида водорода. В предпочтительном варианте изобретения применяют время пребывания 10-45 мин (более предпочтительно 15-30 мин) при 90-130oC (более предпочтительно 100-120oC). Найдено, что при этих условиях желательное удаление кетона и превращение любых присутствующих пероксидов кетона может быть легко достигнуто с минимальными потерями (<2%) пероксида водорода в окислительной смеси. Лучшие результаты можно получить при тщательной пассивации перегонной колонны и/или обработкой окислительной смеси для удаления и нейтрализации любых частиц, которые могут катализировать разложение пероксида водорода или образование пероксидов кетона. Полезно также использовать экстракционную перегонку. Можно также использовать другие способы разделения, способные уменьшить содержание кетона в окислительной смеси без существенной потери в содержании пероксида водорода, включая, например, абсорбцию, противоточную экстракцию, мембранное разделение и т.д. Особенно полезно многократное фракционирование.

Как следствие удаления кетона из окислителя концентрация пероксида водорода повышается. Концентрированный поток пероксида водорода, следовательно, обычно содержит 5-30мас.% H2O2; в одном из вариантов изобретения указанный поток содержит больше 10мас. % H2O2. На стадии эпоксидирования в способе предлагаемого изобретения концентрированный поток, содержащий пероксид водорода, контактируют с C2-C4-олефином и каталитически эффективным количеством титансиликалита при температуре 25-120oC (более предпочтительно 40-80oC) для превращения субстрата в целевой эпоксид. Применяют также разбавитель, в котором находится неочищенный спиртовой поток, регенерированный после удаления эпоксида из реакционной смеси эпоксидирования в качестве по меньшей мере части разбавителя. Оставшимся разбавителем, если таковой присутствует, может быть свежий вторичный спирт, вторичный спирт, полученный гидрированием кетона, удаленного из окислительной смеси, или другой подходящий сорастворитель, такой как метанол. Предпочтительно разбавитель содержит, главным образом (например, ≥70%), неочищенный спиртовой поток. Количество используемого разбавителя предпочтительно является достаточным для создания концентрации пероксида водорода 1-10мас.% в расчете на полную массу пероксида водорода, вторичного спирта, воды и дополнительных компонентов загрузки в зону эпоксидирования (отличные от олефина). Разбавитель вводят в количестве, достаточном для снижения концентрации пероксида водорода до по меньшей мере 10% (более предпочтительно по меньшей мере 20%), в расчете на уровень H2O2 в неразбавленном концентрированном потоке, содержащем пероксид водорода.

Подходящие C2-C4-олефины включают этилен, пропилен, 1-бутен, изобутилен, 2-бутен и т.д.

Количество олефина относительно количества пероксида водорода не является решающим, но мольное отношение олефин: пероксид водорода может быть соответственно от примерно 100: 1 до 1:10, предпочтительно от 1:2 до 10:1 (наиболее предпочтительно от 1:1 до 6:1).

В одном из вариантов способа изобретения загрузка в реактор эпоксидирования (исключая эпоксидируемый олефин) содержит 1-10мас.% пероксида водорода, 50-80мас.% вторичного спирта и 10-35мас.% воды. Несмотря на относительно высокое содержание воды, присутствующей в этом варианте, селективность по эпоксиду удивительно высока при минимальном гидролизе эпоксида до гликоля.

Титансиликалиты, используемые в качестве катализаторов стадии эпоксидирования настоящего способа, включают цеолитные вещества, в которых часть атомов кремния замещена титаном в кристаллической решетке молекулярного сита. Такие вещества хорошо известны в данной области. Особенно предпочтительные титансиликалиты включают классы молекулярных сит, обычно упоминаемые как "TS-1" (имеющие топологию MF1, аналогичную топологии алюмосиликатного цеолита ZSM-5) "TS-2" (имеющего топологию MEL, аналогичную топологии алюмосиликатных цеолитов ZSM-11) и "TS-3" (как описано в патенте Бельгии N 1 001 038). Также пригодны для использования титансодержащие молекулярные сита, имеющие структуру кристаллической решетки, изоморфную β-цеолиту. Титансиликалит предпочтительно не содержит в кристаллической решетке некислородные атомы, отличные от титана и кремния, хотя небольшое количество атомов бора, железа, алюминия, галлия и др. может присутствовать.

Катализаторы эпоксидирования, пригодные для использования в способе настоящего изобретения, имеют состав, соответствующий следующей эмпирической формуле xTiO2 (1-x) SiO2, где x = 0,0001-0,500, более предпочтительно x = 0,01-0,125. Мольное отношение Si:Ti в кристаллической решетке титансиликалита предпочтительно составляет от 9,5:1 до 99:1 (наиболее предпочтительно от 9,5:1 до 60:1). Применение силикалитов, относительно богатых титаном, желательно.

Количество катализатора не является решающим, но должно быть достаточным для достижения целевой реакции эпоксидирования в практически короткий период времени. Оптимальное количество катализатора будет зависеть от ряда факторов, включающих температуру реакции, реакционноспособность олефина и его концентрацию, концентрацию пероксида водорода, тип и концентрацию органического растворителя, а также активность катализатора и тип реактора или реакционной системы (например, периодическая или непрерывная), которые использовались.

Обычно, однако, в периодическом эпоксидировании количество катализатора составляет 0,001-10 г на моль олефина. В системе с неподвижным слоем оптимальное количество катализатора будет зависеть от скорости потока реагентов через неподвижный слой (обычно от примерно 1 до 100 молей H2O2 на килограмм катализатора в час).

Катализатор можно использовать в форме порошка, таблеток, микросфер, экструдированных и монолитных изделий или в любой другой подходящей физической форме. Может быть полезно использование связующего (согель) или носителя в комбинации с титансиликалитом. Нанесенные или связанные катализаторы можно получить известными способами, которые эффективны для цеолитных катализаторов вообще. Предпочтительно применяют связующее или носитель, которые являются существенно некислотными и не катализируют неселективное разложение пероксида водорода или раскрытие кольца эпоксида.

Катализатор может быть обработан основным веществом или силилирующим реагентом для того, чтобы понизить кислотность поверхности, как описано в патенте США N 4 937 216.

Температура реакции эпоксидирования предпочтительно составляет 25-120oC (более предпочтительно 40-80oC), которая в способе настоящего изобретения найдена достаточной для достижения селективной конверсии олефина в эпоксид за приемлемо короткий период времени при минимальном неселективном разложении пероксида водорода. Обычно полезно проводить реакцию до достижения как можно более высокой конверсии пероксида водорода, предпочтительно по меньшей мере 50%, более предпочтительно по меньшей мере 90%, наиболее предпочтительно по меньшей мере 99%, совмещающейся с приемлемой селективностью. На оптимальную температуру реакции влияют концентрация и активность катализатора, реакционная способность субстрата, концентрации реагентов и природа используемого растворителя и другие факторы. Времена реакции или пребывания от примерно 10 мин до 48 ч применяют обычно в зависимости от вышеуказанных переменных.

Реакцию обычно проводят при атмосферном или повышенном давлении (обычно 1-100 атм). Например, если применяют олефин, такой как пропилен, с температурой кипения при атмосферном давлении ниже, чем температура эпоксидирования, то используют сверхатмосферное давление, достаточное для поддержания желаемой концентрации пропилена в жидкой фазе. При температуре реакции приблизительно 60oC, например, давление предпочтительно поддерживают приблизительно при 133·104 - 154·104 Па.

Стадию эпоксидирования настоящего изобретения можно проводить периодическим, непрерывным или полунепрерывным способом, применяя любой подходящий тип реактора или аппаратуры, такой как реакционный аппарат с неподвижным слоем, перемешиваемым суспендированным слоем катализатора или CSTR реактор.

Известные способы проведения катализируемого металлом эпоксидирования, используя перекись водорода, в общем, также можно использовать. Таким образом, реагенты можно смешивать сразу или последовательно. Например, концентрированный поток, содержащий пероксид водорода, разбавитель и/или олефин можно добавлять в одну или в различные точки реакционной зоны. Полезно, однако, регулировать добавление различных компонентов с тем, чтобы концентрация непрореагировавшего пероксида водорода не превышала 10 мас.% в любой точке реакционной зоны. После отделения от реакционной смеси эпоксидирования любым подходящим способом, таким как фильтрование (например, при использовании реактора с суспендированным слоем), регенерированный титансиликалитный катализатор можно для экономии повторно использовать в последующем эпоксидировании. Если катализатор вводят в форме неподвижного слоя, то продукт эпоксидирования, удаляемый в виде потока из зоны эпоксидирования, существенно не содержит катализатора, так как катализатор остается в зоне эпоксидирования. В некоторых вариантах настоящего способа, в которых эпоксид получают непрерывным способом, желательно периодически или постоянно регенерировать весь или часть используемого катализатора для поддерживания оптимальной активности и селективности. Подходящие способы регенерации известны и включают, например, прокаливание и обработку растворителем.

Когда олефин и пероксид водорода реагируют до желаемой степени конверсии, образующаяся реакционная смесь эпоксидирования, содержащая воду, C2-C4-эпоксид и вторичный C3-C4-спирт, затем обрабатывается для отделения по существу всего эпоксида от смеси с образованием неочищенного спиртового потока, содержащего воду, вторичный C3-C4-спирт и менее 1мас.% C2-C4-эпоксида. Такое разделение может быть наиболее легко достигнуто перегонкой (например, фракционной перегонкой), поскольку вторичный спирт можно подобрать таким, чтобы он имел существенно более высокую температуру кипения, чем образующийся эпоксид, и мог быть регенерирован в качестве кубовой фракции. Так как олефин обычно имеет более низкую температуру кипения, чем эпоксид и вторичный спирт, то любой непрореагировавший олефин в реакционной смеси эпоксидирования может быть легко удален из реакционной смеси отгонкой. В некоторых вариантах избыток олефина может быть удален вместе с эпоксидом однократным испарением. Затем применяют фракционную перегонку или конденсацию для отделения олефина от эпоксида. В других вариантах сначала удаляют олефин из реакционной смеси эпоксидирования, затем эпоксид. Если олефином является пропилен, например, то как можно больше пропилена отгоняют с верха колонны при давлении приблизительно 192,5 Па, не превышая температуру в кубе примерно 115o C и время выдерживания около 10 мин. После этого эпоксид (например, пропиленоксид) вместе с любым оставшимся олефином можно отобрать с верха колонны; подходящими условиями для такой перегонки могут быть, например, температура в кубе около 115oC и давление около 24,5 Па.

Полученный таким образом неочищенный спиртовой поток затем рециркулируют по меньшей мере частично для использования в качестве разбавителя на стадию эпоксидирования. Важным преимуществом данного изобретения является то, что не требуется дополнительной очистки или переработки неочищенного спиртового потока для достижения удовлетворительного результата. Желательно, однако, удалить избыточные количества любых побочных продуктов C3-C4-кетона, образующихся при эпоксидировании; такое удаление может быть проведено, например, фракционной перегонкой, Если не весь поток неочищенного спирта используют как растворитель, то остаток можно рециркулировать для использования в качестве сырья на стадию окисления вторичного спирта.

На стадии гидрирования кетон, выделенный из окислительной смеси, превращают обратно в соответствующий вторичный спирт реакцией с водородом в присутствии переходного металла в качестве катализатора гидрирования. Способы превращения алифатических кетонов, таких как ацетон и 2-бутанон, в их соответствующие вторичные алифатические спирты путем каталитического гидрирования с применением переходного металла в качестве катализатора и водорода известны. В качестве катализатора гидрирования предпочтителен переходный металл, наиболее предпочтителен палладий, платина, хром (например, как хромит меди), родий, никель или рутений. Если присутствует вода, то предпочтительно применять никель Ренея или никель, промотированный молибденом. Гидрирование обычно проводят в жидкой или паровой фазе.

Температуру, давление водорода и концентрацию катализатора во время гидрирования выбирают таким образом, чтобы достичь существенной (например, по меньшей мере 80% и более предпочтительно по меньшей мере 96%) конверсии кетона во вторичный спирт за практически короткое время реакции (например, приблизительно от 15 мин до 12 ч) без сверхвосстановления кетона. Оптимальные условия гидрирования будут изменяться в зависимости от типа выбранного катализатора и реакционной способности кетона, но могут быть легко определены специалистами в данной области техники, сделавшими ряд экспериментов по гидрированию кетона. Обычно используют температуры от примерно 20 до 175oC и давление водорода от примерно 0,5 до 100 атм, предпочтительно. Мольное отношение H2 к кетону составляет от примерно 1:1 до 4:1.

Применяют количество катализатора, предпочтительно достаточное для реализации объемной скорости подачи сырья от 0,1 до 10 г кетона на грамм катализатора в час.

Стадию гидрирования можно проводить периодическим, полупериодическим, непрерывным или полунепрерывным способом, используя любой подходящий реакционный сосуд или аппарат, в котором осуществляется хороший контакт кетона с катализатором гидрирования на основе переходного металла и водорода. Так как катализатор обычно является гетерогенным по природе, то используют реакторы с неподвижным слоем катализатора или со суспендированным катализатором. Можно также использовать систему со струей катализатора.

На чертеже показан вариант объединенного способа изобретения, в котором пропилен каталитически эпоксидируют до пропиленоксида. Поток, содержащий вторичный спирт, подают по линии 1 в зону 2 окисления спирта, где вторичный спирт частично реагирует с молекулярным кислородом с образованием окислительной смеси, содержащей пероксид водорода, кетон и избыток вторичного спирта. Молекулярный кислород подают по линии 3 в виде воздуха или чистого, или разбавленного O2.

Окислительную смесь, содержащую пероксид водорода, кетон и вторичный спирт направляют из зоны 2 по линии 4 в зону 5 окислительной перегонки. В зоне 5 окислительную смесь подвергают фракционной перегонке. Кетон отбирают с верха (в некоторых случаях вместе с частью вторичного спирта) и подают в зону гидрирования 6 по линии 7. Кубовую фракцию (например, поток, содержащий концентрированный пероксид водорода), которая содержит пероксид водорода и вторичный спирт, подают по линии 8 на эпоксидирование.

Олефин, подлежащий эпоксидированию, подают в зону эпоксидирования 11 по линиям 9 и 10. В определенном варианте, показанном на чертеже, линии 8 и 19 также вливаются в линию 10 в точках, отделенных от линии 9. Однако, возможны многие другие пути введения разных потоков сырья в зону 11 эпоксидирования. Например, содержимое линий 8 и 19 может быть объединено в одну линию до входа в линию 10. Альтернативно, олефин, неочищенный спиртовой поток и концентрированный поток пероксида водорода можно вводить раздельно непосредственно в зону 11 эпоксидирования. Таким образом, последовательность введения различных компонентов реакции в зону эпоксидирования не является решающей в настоящем изобретении при условии, что концентрированный поток, содержащий пероксид водорода, разбавляют неочищенным спиртовым потоком (в котором концентрация H2O2 во всех точках жидкой фазы зоны эпоксидирования предпочтительно меньше 10мас. %). Титансиликалитный катализатор предпочтительно вводят в зону 11 как неподвижный слой, хотя можно использовать и суспензию. Олефин, поток, содержащий концентрированный пероксид водорода, и поток неочищенного спирта выдерживают при нужной температуре реакции в контакте с титансиликалитом в зоне 11 в течение времени, достаточного для конверсии по крайней мере части олефина в соответствующий C3-C4-эпоксид, таким образом, расходуя большую часть или весь пероксид водорода и образуя воду в качестве побочного продукта. Полученную таким способом реакционную смесь эпоксидирования подают через линию 12 в зону регенерации олефина 13, в которой непрореагировавший олефин отделяют подходящим способом, таким как отгонка, и рециркулируют в зону эпоксидирования 11 по линиям 14 и 10. Остальную реакционную смесь эпоксидирования отбирают по линии 15 в зону очистки эпоксида 16, в которой пропиленоксид отделяют подходящим способом, таким как отгонка, и удаляют по линии 17. Удалением эпоксида и непрореагировавшего олефина из реакционной смеси эпоксидирования получают неочищенный спиртовой поток, содержащий изопропанол и более тяжелые вещества, такие как вода, кислоты, гликоли и немного, если есть вообще, пропиленоксида. Можно выполнить промежуточную или дополнительную очистку, если желательно, для уменьшения уровня C3 -C4-кетона (если таковой имеется), образующегося как побочный продукт из вторичного спирта при эпоксидировании. Неочищенный спиртовой поток подают из зоны 16 очистки эпоксида по линии 18. Весь или часть неочищенного спиртового потока можно вводить назад в зону 11 эпоксидирования по линии 19, причем остаток направляют в зону 20 очистки спирта по линии 21. Способ изобретения можно проводить совместно со способом регенерации кислорода из реактора эпоксидирования, описанным в заявке США, поданной 28.12.94 (документ N 01-2318A). Неочищенный спиртовой поток можно ввести в контакт с удаленным из зоны эпоксидирования олефин/кислород продувочным газом для абсорбции олефина, в то время как инертный газ, такой как метан, добавляют, чтобы избежать образования воспламеняемых газовых составов, содержащих кислород. Неочищенный спиртовой поток, содержащий абсорбированный олефин, затем рециркулируют и используют в качестве разбавителя в реакторе эпоксидирования.

Головной поток из зоны 5 перегонки окислителя подают затем по линии 7 в зону 6 гидрирования, в которой поток вводят в реакцию с водородом (поступающим по линии 22) в присутствии подходящего катализатора гидрирования, такого как промотированный рутением или молибденом никель Ренея (который предпочтительно вводят как неподвижный слой в зоне 6) с тем, чтобы превратить по меньшей мере часть или предпочтительно по существу весь (например, более 95%) рециркулированный кетон во вторичный спирт. Поток гидрирования, отведенный из зоны 6 по линии 23, можно, если желательно, дополнительно очистить в зоне очистки спирта 20 или, альтернативно, подать непосредственно назад в зону 2 окисления спирта.

Зона 20 очистки спирта действует таким образом, что очищенный вторичный спирт (или азеотроп спирта с водой) отбирают с верха колонны, а водный поток, содержащий по меньшей мере часть воды, образовавшейся в качестве побочного продукта эпоксидирования пероксида водорода, а также более тяжелые побочные продукты эпоксидирования (кислоты, гликоли) как кубовые фракции удаляют по линии 24. Очищенный вторичный спирт или его азеотроп рециркулируют в зону 2 окисления спирта по линиям 25 и 1. Полученный вторичный спирт вводят в поток очищенного вторичного спирта по линии 26.

Из приведенного описания любой специалист в данной области может легко установить существенные характеристики изобретения и, сохраняя его дух и объем, сделать различные изменения и модификации, чтобы приспособить его для различного применения, условий и вариантов.

ПРИМЕРЫ

Поступающий на эпоксидирование пропилена материал, содержащий пероксид водорода, получают совмещая 820 г изопропанола, 120 г воды, 60 г H2O2 (50% водный раствор),

5,0 г водного ацетата аммония (1 мас.% раствор), 2,0 г уксусной кислоты и 0,26 г муравьиной кислоты. Эпоксидирование проводят, используя пропилен (5 эквивалентов) при 60oC и 176 Па над 2,0

г титансиликалитного катализатора TS-1, помещенного в трубки 0,95 см из нержавеющей стали, содержащие 60 см3 кварцевых осколков. Сырье, содержащее пероксид водорода, подают со скоростью 70

мл/ч. Анализ продукта газовой хроматографией и иодометрическим титрованием показал 99% конверсии пероксида водорода, 89% селективности по пропиленоксиду и 6% селективности по продуктам с раскрытым

циклом (гликоли, гликольэфиры) и 5% селективности по кислороду. Пропиленоксид и избыток пропилена удаляли отгонкой. Дистилляционные кубовые остатки, содержащие 80% изопропанола, 18% воды, 2% продуктов

с раскрытым циклом и 15 ppm NH4+, используют как рециркулирующее сырье (сырой спиртовой поток) в следующих примерах.

Готовили дополнительное сырье, сходное с изопропанольной окислительной смесью после удаления ацетона дистилляцией путем объединения 46 г изопропанола, 27 г H2O2 (50% водный раствор), 0,37 г уксусной кислоты и 0,13 г муравьиной кислоты. Сырье, содержащее 18,45% H2O2 по иодометрическому титрованию, было использовано в качестве свежего окислителя в последующих примерах.

ПРИМЕР

1

Реактор "Parr", снабженный внутренним карманом термопары и наклонной трубкой, присоединенной к баллону с пропиленом, загрузили: 24,0 г вышеописанного рециклирующего сырья, 9,0 г

вышеуказанного свежего окислителя (0,0488 моль H2O2), 0,45 г TS-1 титансиликалитного катализатора и 0,384 г 1% водного раствора ацетата аммония (5,0·10-5 мол;

34 ppm NH4+). Реактор продули гелием, а затем загрузили 16 мл пропилена (0,20 моль). Реактор погрузили в масляную баню и реакционную смесь перемешивали при 56oC в

течение 1 часа. Реактор охладили до 18oC и затем газ выпускают в газовый мешок, который анализировали на кислород и органические продукты. Оставшийся раствор анализировали газовой

хроматографией и иодометрическим титрованием. Конверсия пероксида водорода составила 98%. Селективности были: 88% по пропиленоксиду, 6% по ацетону, 3% по кислороду и 3% по продуктам с раскрытым циклом

(после поправки для начального уровня продуктов с раскрытым циклом в рециркулирующем сырье). Несмотря на применение неочищенного рециркулированного сырья в качестве разбавителя, селективность по

целевому эпоксидному продукту была существенно идентичной селективности, полученной со свежим окислителем (см. Сравнительные Примеры 5 и 6 ниже).

ПРИМЕР 2

Пример 1 был

повторен с применением 0,121 г 1% водного раствора ацетата аммония (1,6·10-5 моля; 11 ppm NH4+) и 14 мл (0,17 моль) пропилена. Конверсия пероксида водорода 98%.

Селективности были: 86% по пропиленоксиду, 5% по ацетону, 2% по кислороду и 7% по продуктам с раскрытым циклом.

ПРИМЕР 3

Пример 2 был повторен с применением 0,413 г 1% водного

раствора ацетата натрия (5,0·10-5 моля; 47 ppm Na+) вместо ацетата аммония. Конверсия пероксида водорода была 97%. Селективности были: 87% по пропиленоксиду, 5% по ацетону,

3% по кислороду и 5% по продуктам с раскрытым циклом.

ПРИМЕР 4

Пример 2 был повторен с применением 0,816 г 1% водного раствора нитрата лития (1,2·10-4 моля;

27 ppm Li+) вместо ацетата аммония. Конверсия пероксида водорода была 94%. Селективности были: 84% по пропиленоксиду, 4% по ацетону, 2% по кислороду и 10% по продуктам с раскрытым

циклом.

СРАВНИТЕЛЬНЫЙ ПРИМЕР 5

Этот пример показывает, что способ изобретения с использованием в качестве разбавителя потока, рециркулированного со стадии эпоксидирования,

обеспечивает селективности по эпоксиду, сравнимые с селективностями, полученными со свежим окислителем изопропанола. Свежую окислительную смесь получают, смешивая 67 г изопропанола, 10 г H2

O2, 23 г воды, 0,20 г уксусной кислоты и 0,025 г муравьиной кислоты. Окислительная смесь содержала 5,11% H2O2 по данным иодометрического титрования. Реактор "Parr",

снабженный внутренним карманом термопары и наклонной трубкой, присоединенной к баллону с пропиленом, загружают 33,0 г свежей окислительной смеси (0,050 моля H2O2), 0,45 г

титансиликалита TS-1 и 0,435 г 1% водного раствора ацетата аммония (5,6·10-5 моля; 39 ppm NH4+). Реактор продувают гелием и вводят в него 20 мл пропилена (0,25

моля). Реактор погружают в масляную баню и перемешивают при 53oC один час. Реактор охлаждают до 18oC и газ выпускают в мешок для газа. Конверсия пероксида водорода была 95%.

Селективности были 89% по пропиленоксиду, 5% по ацетону, 2% по кислороду и 3% по продуктам с раскрытым циклом.

СРАВНИТЕЛЬНЫЙ ПРИМЕР 6

Сравнительный пример 5 повторили с

применением 0,298 г 1% водного раствора ацетата аммония (3,9·10-5 моля; 27 ppm NH4+). Конверсия пероксида водорода была 94%. Селективности были: 87% по

пропиленоксиду, 6% по ацетону, 1% по кислороду и 6% по продуктам с раскрытым циклом.

Реферат

Эпоксиды получают способом, включающим окисление вторичного спирта молекулярным кислородом, отделение побочно образующегося кетона и эпоксидирование олефина в присутствии титансиликалитного катализатора и разбавителя, в котором неочищенный спиртовой поток, образующийся в результате удаления эпоксида из смеси продуктов эпоксидирования, служит разбавителем. Несмотря на использование неочищенного спиртового потока, который обычно содержит воду, органические кислоты и гликоли, способ обеспечивает высокие селективности по эпоксидам, таким как пропиленоксид. 18 з.п. ф-лы, 1 ил.

Комментарии