Способ выделения окиси этилена - SU436491A3

Код документа: SU436491A3

Чертежи

Описание

1

Изобретение относится к способу выделения окиси этилена, полученной непосредственным окислением этилена молекулярным кислородом . Известный способ выделения окиси этилена заключается в трехступенчатой обработке реакционной смеси, полученной окислением этилена молекулярным кислородом. Реакционная смесь, содержащая окись этилена, азот, метан, этан, углекислый газ, этилен и аргон промывают водой в абсорбционной колонке с отделением этилена, а результирующий водный раствор окиси этилена направляют в дистилляционную колонну, где отделяют основное количество воды.

Водная окись этилена, полученная в результате этой операции и состоящая из окиси этилена, воды и газообразных примесей, в основном углекислого газа, в отношении 65:35:1 вес. ч. направляются на II ступень выделения в дистилляционную колонну.

В результате дистилляции, головная фракция наряду с газообразными примесями содержит также некоторое количество окиси этилена, однако жидкая донная фракция, состоящая из 40 мол.% окиси и 60 мол.% воды, практически свободна от двуокиси углерода.

Полученный в разделительной ступени II водный раствор окиси этилена подвергаюг далее обработке в Ш-ей ступени разделения

(обычно фракционной дистилляции) с получением чистого целевого продукта и водной донной фракции, которая содержит немного окиси этилена вместе с малолетучими примесями , такими как этиленгликоль, метиленгликоль , их полимеры, а также ацетальдегид .

Выделенная окись этилена содержит 99,98% окиси и 0,02% воды и практически не

содержит двуокиси углерода.

Однако по этому способу газообразная фракция, полученная во II стадии разделе-, ния, содержит значительное количество окиси этилена, которая непроизводительно теряется

в процессе.

По предлагаемому способу для выделения окиси этилена, т. е. повышения эффективности II ступени выделения, а также процесса в целом, наряду с улучшением качества целевого продукта, головную фракцию I ступени охлаждают и разделяют на газообразную и жидкую фазы, газовую фазу промывают водой в реабсорбере, а жидкую, совместно с промывной жидкостью, образовавшейся в

реабсорбере, после фракционной дистилляции направляют на III ступень для окончательного отделения воды в дистилляционную колонну , где отбирают целевой продукт с верха колонны, а образовавшийся при этом дистиллят направляют на I ступень выделения.

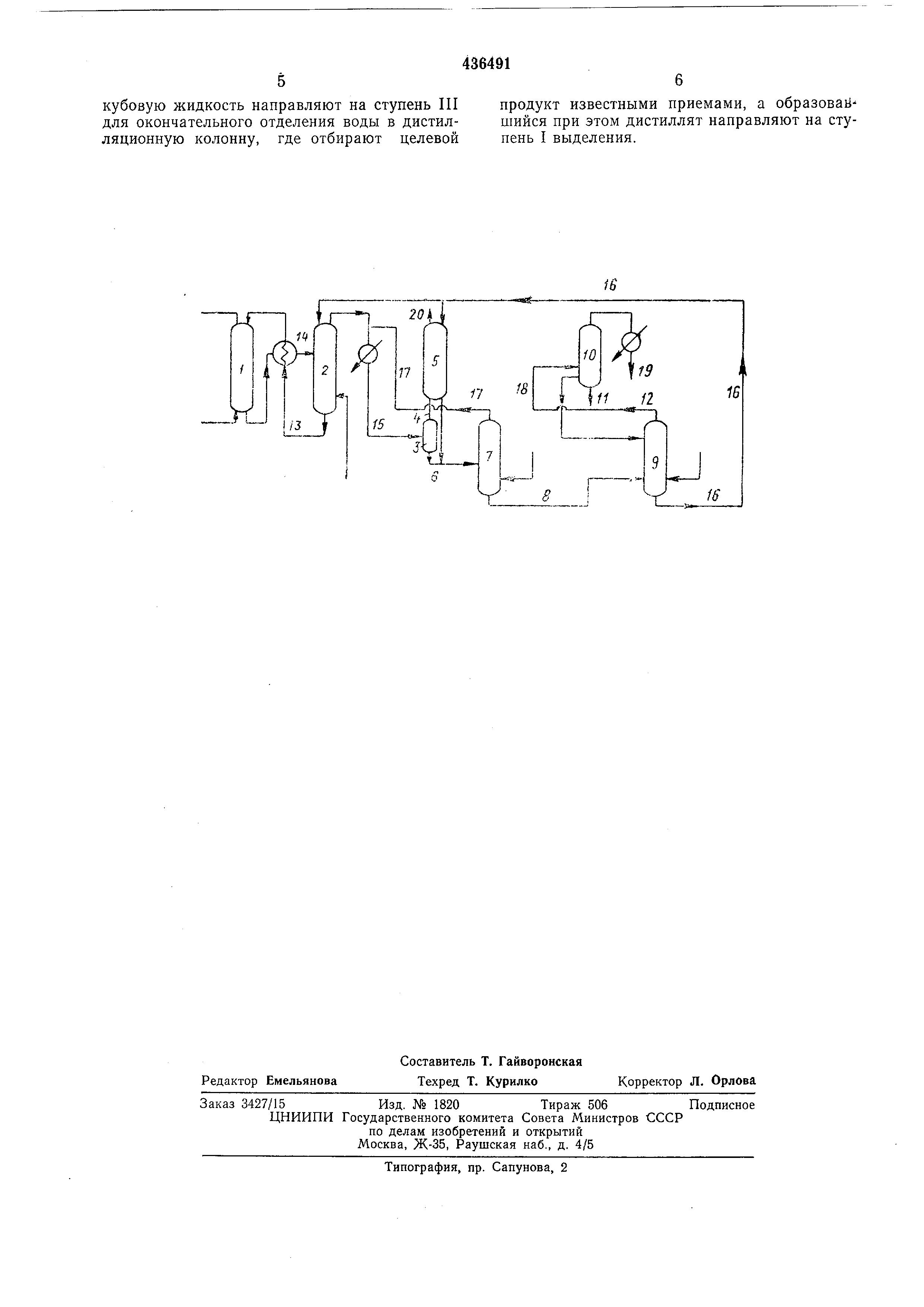

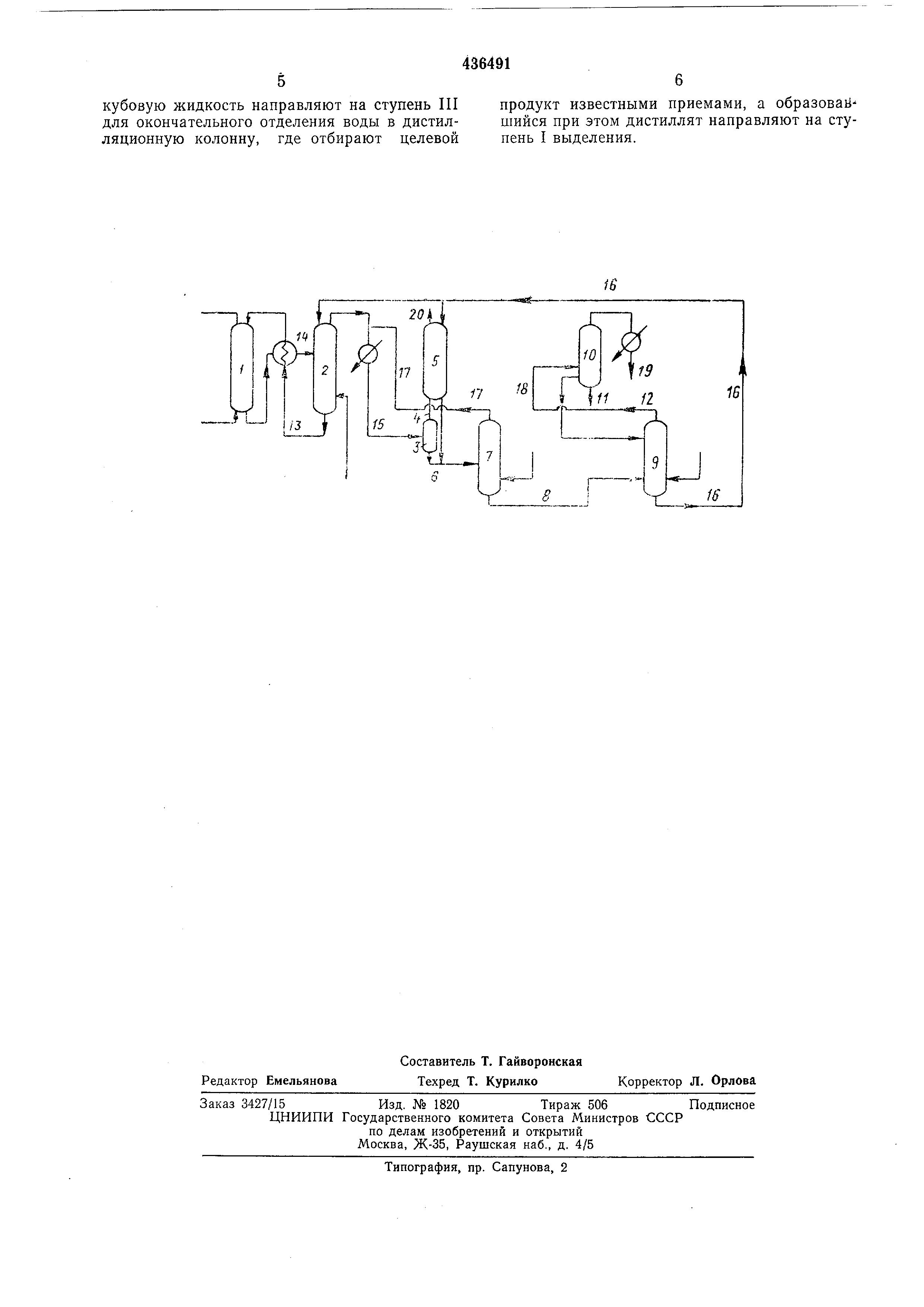

Реакционную смесь, полученную в результате окисления этилена молекулярным кислородом , обрабатывают водой в абсорбционной колонне 1 и водный раствор окиси этилена подвергают фракционной дистилляции в дистилляционной колонне 2, где отделяется основное количество воды. В конденсационной емкости 3 разделительной системы II головную фракцию 1-ой ступени выделения охлаждают и разделяют на газообразную и жидкую фазы, при этом в конденсационной емкосги поддерживается давление 1,035-2,26 ата и температура II - 32°С. Газообразную фазу, содержащую наряду с детучими и малорастворимыми примесями также значительную часть окиси этилена, подводят по трубопроводу 4 в адсорбционную колонну 5, где она промывается водой, а полученный абсорбат вместе с жидкой фазой, состоящей из водного раствора окиси этилена и небольшого количества двуокиси углерода, направляют по трубопроводу 6 в дистилляционную колонну 7. Полученную кубовую жидкость, состоящую из целевого продукта и воды, направляют по линии 8 на III ступень для окончательного отделения воды в дистилляционную колонну 9. Водная донная фракция, которая содержит немного окиси этилена, вместе с малолетучими примесями, такими как этиленглихоль, метиленгликоль и их полимеры в количестве не

Составы смесей в трубопроводах, мол. %

более 0,1 мол.% рециркулируется на I ступень .

Полученную в конечном итоге окись этилена можно дополнительно очистить в дистилляциоиной колонне 10. Кубовую фракцию колонны 10 отводят через трубопровод 11, которую для удаления альдегида также перегоняют . Очищенный поток примешивается к головной фракции колонны 9 и рециркулируется через трубопровод 12 к колонне 10, чтобы увеличить количество чистого продукта, получаемого с верха колонны 10.

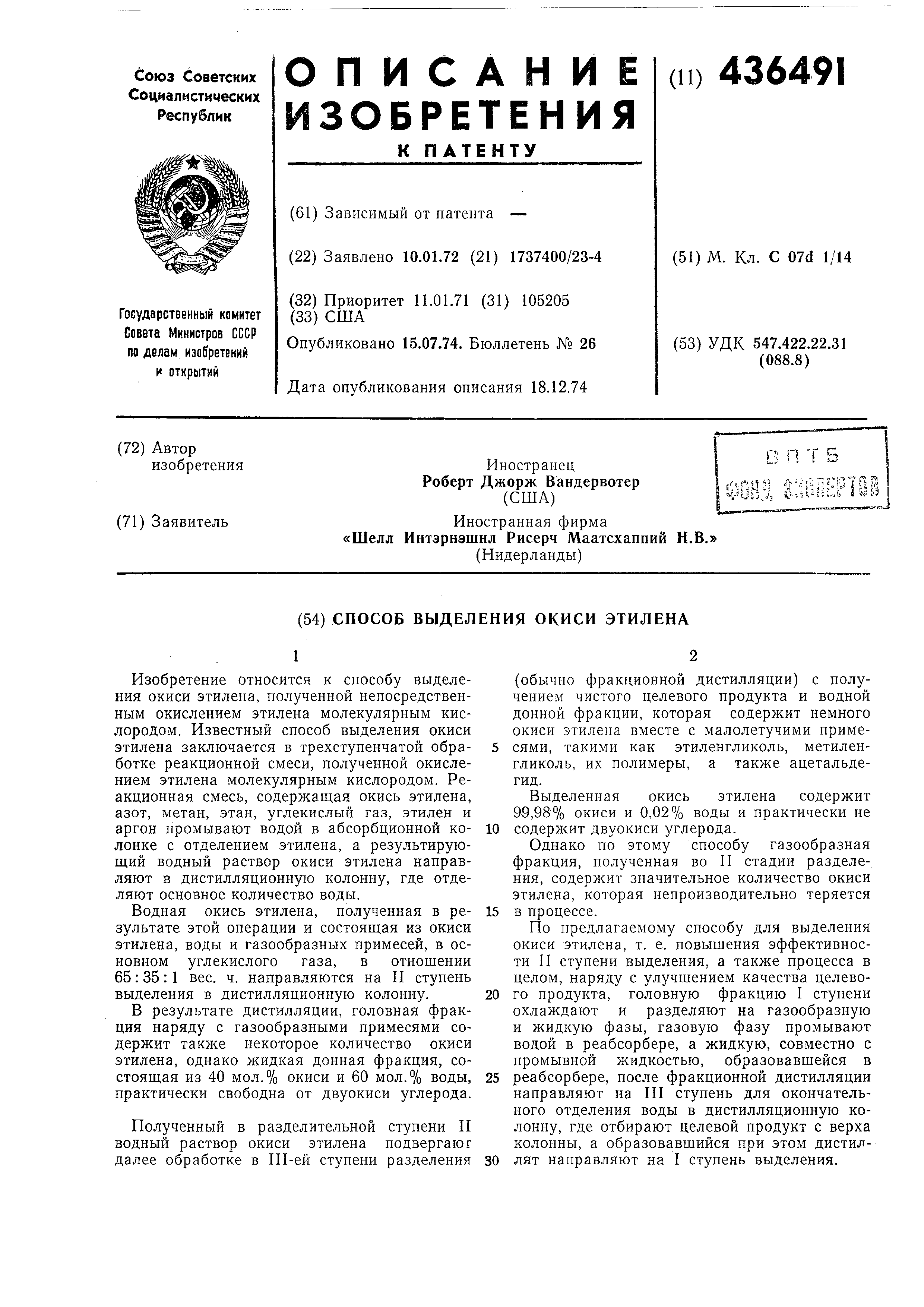

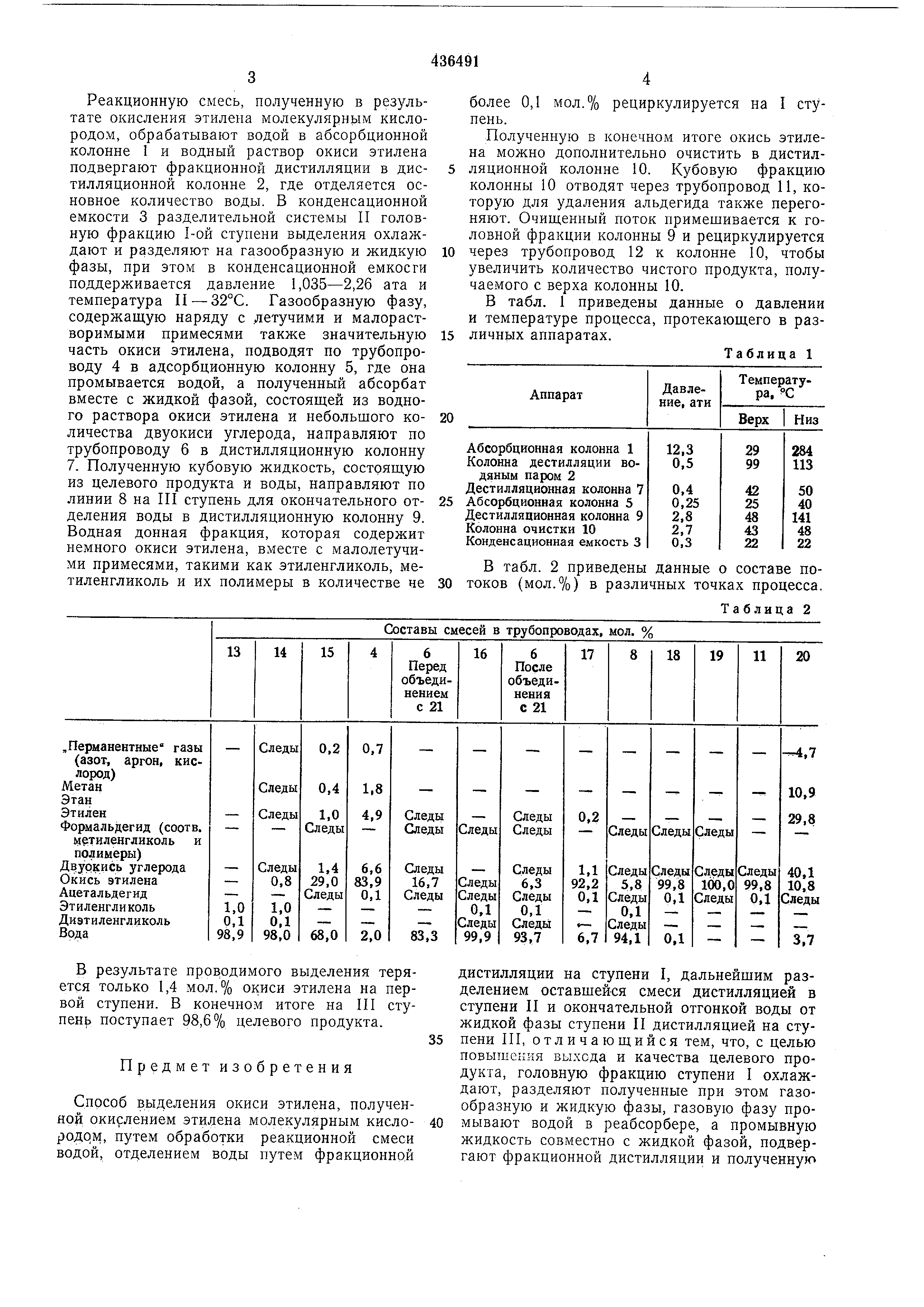

В табл. 1 приведены данные о давлении и температуре процесса, протекающего в различнь1х аппаратах.

Таблица 1

В табл. 2 приведены данные о составе по30 токов (мол.%) в различных точках процесса.

Таблица 2

Реферат

Формула

Комментарии