Цилиндр с рабочей средой, создающей давление, и его применение - RU2377446C2

Код документа: RU2377446C2

Чертежи

Описание

В части предмета изобретение касается цилиндра с рабочей средой, создающей давление, с преобразованием давления, при этом в цилиндре с рабочей средой, создающей давление, расположены два отделенные друг от друга цилиндра, в которых соответственно расположены поршни, и поршень первого цилиндра имеет поршневой шток, который действенным образом для повышения давления соединен со вторым цилиндром, и применения такого цилиндра с рабочей средой, создающей давление, в качестве нажимного цилиндра в прокатной клети, а также способа приведения в действие и управления таким цилиндром с рабочей средой, создающей давление.

Цилиндры с рабочей средой, создающей давление, должны иметь возможность при определенном применении, например, в прокатных клетях, развивать высокие усилия и/или точно позиционироваться. Для этой цели в цилиндрах с рабочей средой, создающей давление, например в гидравлических цилиндрах, может предусматриваться поршень большого поперечного сечения и/или цилиндр с рабочей средой, создающей давление, должна подводиться рабочая среда, находящаяся под высоким давлением. В первом случае цилиндр с рабочей средой, создающей давление, получается очень большим, а во втором случае система обеспечения средой, создающей давление, требует высоких затрат. Кроме того, при больших цилиндрах необходимо перемещать большое количество рабочей жидкости, что отрицательно сказывается на динамике такого цилиндра и времени установочного движения цилиндра.

Из DE 3630725 А известно, например, преобразование давления для повышения давления в гидравлическом трубопроводе, идущем к гидравлическому цилиндру. Однако в данном случае речь идет о пневматическом мультипликаторе, что делает необходимым применение двух различных рабочих сред и связанных с ними установок. Однако описанная выше проблема не может быть решена с помощью такого мультипликатора.

В WO 02/053920 описан гидравлический или гидропневматический мультипликатор, который в одном корпусе объединяет цилиндр низкого давления и рабочий цилиндр. В таком мультипликаторе, однако, невозможно управлять обоими поршнями независимо друг от друга. Возможно управление только цилиндром низкого давления, который передает движение рабочему поршню. При этом диапазон перемещения рабочего цилиндра ограничен, в связи с чем снова необходимо иметь большой объем и размеры, в результате чего снова страдает динамика. Кроме того, рабочая среда, создающая давление, для рабочего цилиндра подводится не извне, а заключена в мультипликаторе, что может вести к проблемам, связанным с потерями в виде утечек, и количество рабочей среды необходимо регулярно пополнять.

Из US 2002/0029569 A1, принятого за прототип, известен гидравлический рабочий цилиндр, в котором с помощью гидравлически управляемого поршня усиления давления повышается гидравлическое давление в рабочем цилиндре. Дополнительно описывается система измерения перемещений для управления положением поршня. Однако при этом может регистрироваться только положение поршня.

В US 5,207,267 опубликован цилиндр, который имеет два взаимодействующих друг с другом поршня. Каждый поршневой шток имеет собственное измерительное устройство, так что необходимы большие затраты на измерительные устройства.

В связи с этим задачей настоящего изобретения является представление гидравлического цилиндра компактной конструкции, создающего значительные нажимные усилия при высокой динамике.

Эта задача решена в цилиндре с рабочей средой, создающей давление, предпочтительно гидравлическом или пневматическом цилиндре, причем в цилиндре с рабочей средой, создающей давление, расположены два отделенные друг от друга цилиндра, в которых соответственно расположены поршни, и поршень первого цилиндра имеет поршневой шток, который действенным образом для повышения давления соединен со вторым цилиндром, цилиндры могут управляться независимо друг от друга, и на цилиндре с рабочей средой, создающей давление, расположена система для измерения перемещений, с помощью которой могут измеряться перемещения, по меньшей мере, одного из обоих поршней, предпочтительно второго поршня, согласно изобретению решается тем, что предусмотрен механизм с измерительными датчиками, который проходит через первый поршень и первый поршневой шток и одним своим концом соединен со вторым поршнем соответственно с его поршневым штоком и вторым концом с системой измерения перемещений.

Предпочтительно каждый цилиндр имеет собственный подводящий трубопровод и собственный отводящий трубопровод для среды, создающей давление.

Поршневой шток первого поршня имеет меньшую площадь поперечного сечения, чем первый поршень.

Поршневой шток первого поршня расположен направляемым в корпусе цилиндра с рабочей средой, создающей давление.

Поршневой шток первого поршня расположен направляемым в корпусе цилиндра с рабочей средой, создающей давление.

Второй поршень имеет поршневой шток, который выходит из цилиндра с рабочей средой, создающей давление.

Второй поршень имеет поршневой шток, который выходит из цилиндра с рабочей средой, создающей давление.

Благодаря тому, что оба цилиндра могут управляться независимо друг от друга, может быть реализован больший диапазон перемещения при относительно небольшом объеме цилиндра и соответственно при меньших габаритных размерах. Например, один цилиндр может предварительно позиционироваться грубо, а второй цилиндр может применяться для тонкого позиционирования при высоком давлении и при высокой динамике. Такие мероприятия позволяют достичь существенного уменьшения габаритных размеров цилиндра, а также иметь длинноходное исполнение цилиндра с рабочей средой, создающей давление, например, для интеграции в станину прокатной клети, кроме того они дают значительную экономию в весе и на затратах по изготовлению.

Благодаря обоим независимо друг от друга управляемым цилиндрам такой цилиндр с рабочей средой, создающей давление, может работать особенно гибко и просто управляться за счет того, что один цилиндр применяется для грубого позиционирования и второй цилиндр для тонкого позиционирования при высоком давлении и небольшом времени срабатывания.

Особо предпочтительно то, что цилиндр с рабочей средой, создающей давление, оборудован системой измерения перемещений, с помощью которой может регистрироваться положение, по меньшей мере, одного из обоих поршней цилиндра, и таким образом регистрируемое фактическое положение поршня может непосредственно использоваться для регулирования или управления.

Предлагаемый цилиндр с рабочей средой, создающей давление, согласно изобретению может применяться в качестве нажимного цилиндра валка прокатной клети.

При этом предпочтительно, чтобы второй поршневой шток с валком или опорой валка прокатной клети был соединен действенным образом.

Настоящее изобретение описывается ниже с помощью показательных, схематических, не ограничивающих чертежей. При этом показывают:

Фиг.1 - разрез по предложенному согласно изобретению цилиндру с рабочей средой, создающей давление, и

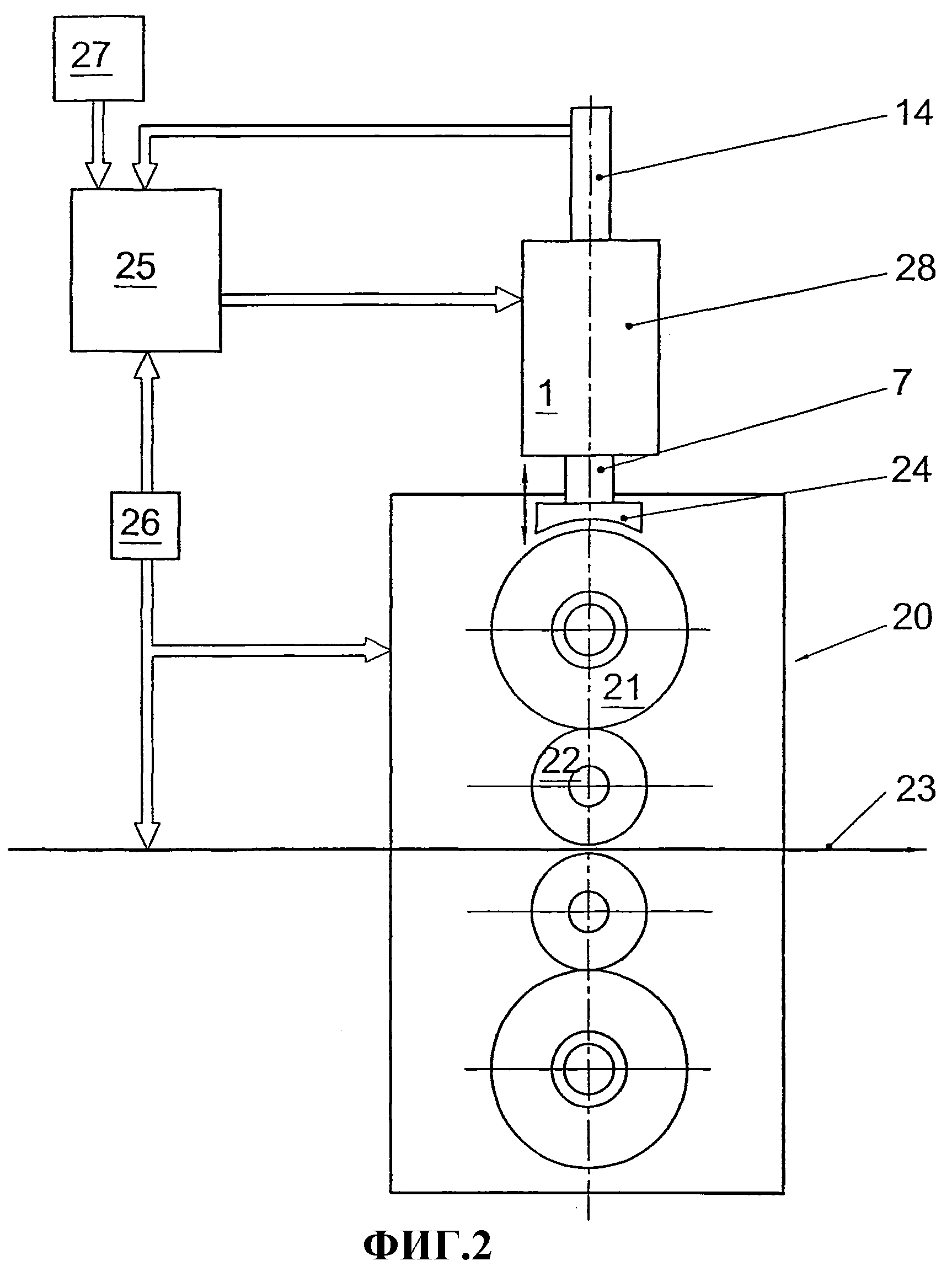

Фиг.2 - схематическое изображение прокатной клети с предложенным согласно изобретению цилиндром с рабочей средой, создающей давление.

Цилиндр с рабочей средой, создающей давление, здесь гидравлический цилиндр 1 на фиг.1 имеет корпус 2, в котором расположено два цилиндра, цилиндр для преобразования давления 5 и нажимной цилиндр 8. В обоих цилиндрах 5, 8 расположены соответственно поршни, преобразующий давление поршень 3 и нажимной поршень 6. Точное описание конструктивного устройства цилиндров 5, 8 и соответствующих им поршней 3, 6 здесь может быть опущено, так как такие гидравлические цилиндры известны продолжительное время и могут иметь различное конструктивное исполнение.

Преобразующий давление цилиндр 5 и нажимной цилиндр 8 гидравлически отделены друг от друга и могут управляться независимо друг от друга с помощью соответственно собственных подводящих трубопроводов 9, 11 и собственных отводящих трубопроводов 10, 12 для гидравлической жидкости. Нажимной поршень 6 имеет нажимной поршневой шток 7, который через корпус 2 гидравлического цилиндра выходит наружу и, например, может применяться в качестве произвольного исполнительного средства или может подсоединяться к такому средству. Нажимной поршень 6 может также иметь углубление 15 в габарите поперечного сечения преобразующего давление поршневого штока 4, как это показано на фиг.1, для того, чтобы в случае сбоя исключить контакт и соответственно возможное повреждение между преобразующим давление поршневым штоком 4 и нажимным поршнем 6.

Преобразующий давление поршень 3 соединен с преобразующим давление поршневым штоком 4, который пропущен через разделительную стенку, образованную частью корпуса 2 между преобразующим давление цилиндром 5 и нажимным цилиндром 8, и таким образом действенным образом соединен с нажимным цилиндром 8 соответственно с объемом гидравлической жидкости в нажимном цилиндре 8. Преобразующий давление поршень 3 и преобразующий давление поршневой шток 4 при этом имеет такие размеры, что преобразующий давление поршневой шток 4 в верхнем положении преобразующего давление поршня 3 не входит в полость нажимного цилиндра. Давление со стороны поршня умножается, соответственно увеличивается, пропорционально отношению поперечного сечения преобразующего давление поршня 3 к преобразующему давление поршневому штоку 4, и со стороны поршня на нажимной поршень 6 воздействует таким образом увеличенное давление.

Далее нажимной поршень 3 соединен с механизмом 13, оснащенным измерительными датчиками, который в данном случае проходит через преобразующий давление поршневой шток 4, преобразующий давление поршень 3 и корпус гидравлического цилиндра 1 и подключен к соответствующей системе 14 для измерения перемещений, например к достаточно известной электрической или оптической системе. Разумеется, может быть предусмотрена любая другая, чем описывается здесь, система 14 для измерения перемещений или любое другое устройство для измерения перемещений. Система 14 для измерения перемещений, например, в качестве датчика фактического состояния может быть объединена, например, с управлением гидравлическим цилиндром 1 и/или регулированием устройства, например валков прокатной крепи, приводимых в действие гидравлическим цилиндром 1.

Функционирование предложенного согласно изобретению гидравлического цилиндра 1, в качестве примера, приводится ниже.

Оба поршня 3, 6 со стороны поршня, через подводящие трубопроводы 9, 11 под давлением, например, 290 бар подключены к гидравлической системе. Оба цилиндра могут запитываться от собственной гидравлической системы. Со стороны поршневого штока, т.е. со стороны отводящих трубопроводов 10, 12, в обоих цилиндрах 5, 8 господствует постоянное уменьшенное давление, например, давление около 50 бар. Управление цилиндрами 5, 8 может осуществляться, как это достаточно известно, с помощью известных сервоклапанов, расположенных в подводящих трубопроводах 9, 11 и/или отводящих трубопроводах 10, 12.

В качестве первого шага с помощью сервоклапана нажимного цилиндра 8 нажимной поршень 6 с нажимным поршневым штоком 7 устанавливается в заданное положение. Это положение через механизм 13, оснащенный датчиками, который постоянно соединен с нажимным поршнем 6 и пропущен через преобразующий давление поршень 3, передается к системе измерения перемещений 14. Система измерения перемещений 14 может быть соединена с соответствующим регулирующим устройством. Преобразующий давление поршень 3 находится в момент нахождения нажимного поршня 6 в своем верхнем положении и не является активным. После позиционирования нажимного поршня 6 и с ним нажимного поршневого штока 7 с помощью управления нажимным цилиндром 8, подводящий трубопровод которого 11, например, с помощью блокируемого клапана отделяется от гидравлической системы, и функции регулирования гидравлического цилиндра 1 перенимаются преобразующим давление цилиндром 5 через его сервоклапан.

С помощью предложенного устройства преобразующего давление поршня 3 и нажимного поршня 6 в цилиндрическую полость нажимного поршня 6 заходит теперь преобразующий давление поршневой шток 4, диаметр которого соотносится в определенной мере к диаметру преобразующего давление поршня, что имеет следствием, что там создается умноженное на отношение поперечного сечения преобразующего давление поршня к поперечному сечению преобразующему давление поршневого штока гидравлическое давление. Таким образом, путем управления преобразующим давление цилиндром 5 может осуществляться управление и перемещение нажимного поршня с умноженным давлением. Следовательно, с помощью предложенного согласно изобретению гидравлического цилиндра возникает возможность при гидравлической системе с относительно небольшим давлением и при небольших размерах иметь на нажимном поршне 6 давление, равное давлению гидравлической системы, умноженному на х.

В этом примере мультипликаторное отношение составляет примерно 1 к 4, т.е. из 290 бар давления на преобразующий давление поршень может быть получено 1160 бар в нажимном цилиндре 8.

Такой гидравлический цилиндр 1 может, в частности, применяться с преимуществом в качестве нажимного цилиндра 28 в прокатной крепи, как это схематично представлено на фиг.2.

Здесь прокатная клеть 20 состоит из двух рабочих валков 22 и двух опорных валков 21, между обоими рабочими валками 22 движется прокатываемая лента 23.

Такие устройства достаточно известны и их не надо описывать более подробно. На прокатной крепи расположен гидравлический цилиндр 1, чей нажимной цилиндр 7 приводит в действие нажимное устройство 24.

Блок управления 25 получает данные измерений от системы измерения перемещений и осуществляет управление гидравлическим цилиндром 1. Блок управления 25 может управлять и другими частями установки, получая соответственно данные измерения от других сенсоров 26, как это представлено на фиг.2. Равным образом блок управления 25 может быть соединен с вышестоящим регулирующим устройством 27, например регулирующим устройством установки.

Гидравлический цилиндр 1 регулируется блоком управления 25, как описано выше, соответственно заданию и при настройке преобразующего давление цилиндра 5 с достаточной продолжительностью реакции, с учетом всех изменений очага деформации, результирующих различных усилий прокатки. Для этого с помощью сенсоров 26 могут регистрироваться необходимые величины измерений и направляться на блок управления 25. Согласно опыту в прокатной клети 20 перемещения регулируются в пределах между 1 и 5 мм. После выхода прокатываемой ленты 23 из прокатной клети 20 преобразующий давление поршень 3 сразу же снова перемещается в самое верхнее положение и управление снова передается нажимному цилиндру 8 гидравлического цилиндра 1. С его нового позиционирования начинается новый цикл.

Однако, разумеется, можно было бы осуществлять одновременное управление обоими цилиндрами 5, 8, т.е. осуществлять их нагружение гидравлической жидкостью, в случае, если этого потребовало бы применение.

При небольших объемах обоих цилиндров 5, 8 гидравлический цилиндр 1 имеет еще достаточно высокое время срабатывания, несмотря на очень высокое достигаемое давление. Одновременно благодаря возможности управлять обоими цилиндрами 5, 8 независимо друг от друга это отрицательно не сказывается на управляемости гидравлического цилиндра 1. Применение такого цилиндра с рабочей средой, создающей давление, предлагается везде там, где при малой потребности в месте требуются большие усилия, наряду с прокатными клетями, например в ковочных прессах или обжимных клетях.

Предложенный согласно изобретению цилиндр с рабочей средой, создающей давление, описанный выше на примере гидравлического цилиндра 1, разумеется, может использовать любую другую подходящую рабочую среду, создающую давление, например воздух или газ в пневматическом цилиндре, при этом потребовались бы небольшие конструктивные изменения, которые не повлекли бы за собой функциональных ограничений.

Реферат

Цилиндр предназначен для преобразования давления и применен в качестве нажимного цилиндра в прокатной клети. В цилиндре с рабочей средой, создающей давление, расположены два цилиндра, которые могут управляться независимо друг от друга. Технический результат - короткое время реакции, высокие нажимные усилия и небольшие габаритные размеры. 2 н. и 7 з.п. ф-лы, 2 ил.

Комментарии