Выравнивающаяся текучей средой опорная плита - RU2605027C2

Код документа: RU2605027C2

Чертежи

Описание

Настоящее изобретение относится к технологии линейной опоры. Более конкретно, изобретение относится к множеству линейных опор из стали и стали-компаунда, включающих, но не ограничивающихся этим, клети прокатных станов и другое тяжелое оборудование. Множество плоских и кольцевых опор может изготавливаться или модифицироваться, используя настоящее изобретение.

Изобретение относится к линейным опорам, таким, как используются в тяжелом оборудовании, которые обеспечивают линейный поддерживающий нагрузку элемент и направление, в частности, в применениях, где нагрузки на единицу площади являются слишком большими для использования поддерживающего элемента и направления посредством других типов вращательных опорных элементов, например, вследствие того факта, что высокие нагрузки на единицу площади и результирующие напряжения по Герцу, создающиеся в зоне контакта, приводили бы к пластической деформации.

Линейная опора используется для поддерживания латерального перемещения, требуемого различными процессами и оборудованием, таким как опорные плиты в окнах сталепрокатных станов. Опорные поверхности этих опорных плит нормально подвергаются воздействию трех главных факторов износа, которые включают в себя нагрузки на единицу площади, абразивный износ и коррозию. Износ, абразивный износ и коррозия типично приводят к изменениям геометрии опорной плиты.

Абразивный износ и коррозия эффективно увеличивают промежуток или зазор между двумя совпадающими опорными поверхностями, и этот увеличенный зазор нежелательно допускает относительное перемещение составных элементов оборудования. Вследствие высокой динамической энергии перемещающихся составных элементов, динамические нагрузки являются пропорциональными зазору или промежутку в опорах. Когда динамические нагрузки достигают конкретного уровня, опорные плиты передают динамические нагрузки на монтажные и опорные поверхности опор. Промежуток быстро увеличивается и качество выпускаемой продукции клети стана быстро ухудшается.

Существует прямая связь между твердостью и жесткостью материала, использующегося для опорных плит, так как твердость любого материала является прямо пропорциональной жесткости и негибкости материала. Более жесткий материал опорной плиты будет деформировать более мягкую сопрягающуюся деталь, и как только твердость опорной плиты превышает твердость связанной монтажной поверхности, опорная плита будет прикладывать динамические нагрузки на ее монтажную сопрягающуюся деталь с возможностью упругой и пластической деформации монтажной поверхности. С этой результирующей деформацией, соединение между опорной плитой и монтажной поверхностью будет постепенно давать промежутки. Эти промежутки позволяют, посредством капиллярного эффекта, влажности и влаги просачиваться между совпадающими поверхностями опоры.

Влажность и влага между совпадающими поверхностями, например, между опорной плитой и монтажной поверхностью, будут инициировать другой фактор изнашивания, называемый контактной коррозией. Обе монтажные поверхности начинают преобразовывать железо в оксид железа, который затем вымывается посредством большей влажности, закачиваемой посредством относительного перемещения при постоянных динамических нагрузках, создаваемых процессом. Результатом является постоянно увеличивающийся зазор или промежуток не только между совпадающими опорными поверхностями включенных составных элементов оборудования, но также между опорными плитами и их связанными монтажными поверхностями.

С достаточным количеством влаги, жидкий слой образуется между опорными плитами и их связанными монтажными поверхностями. Когда высокие динамические нагрузки прикладываются к этому жидкому слою, пустота образуется и приводит к другому механизму износа. Пустота увеличивает вымывание монтажных поверхностей, что, в свою очередь, постепенно изменяет геометрию этих монтажных поверхностей. Вследствие того факта, что монтажные поверхности, одновременно, представляют собой опорные поверхности для установки линейных опорных плит, оборудование постепенно изменяет его требуемое геометрическое расположение.

Изменения основной геометрии оборудования, например, окна прокатного стана, будут оказывать непосредственное влияние на основную функцию оборудования. В случае прокатного стана, изменения геометрии окна прокатного стана изменяют геометрическое расположение валков относительно друг друга, что затем, в свою очередь, оказывает непосредственное влияние на процесс прокатки, а также геометрию прокатных изделий.

Когда какая-либо комбинация заданных, относящихся к процессу ограничений превышена, необходимо корректировать геометрию окна прокатного стана и опорное основание для опорных плит. Для таких коррекций имелись два основных процесса. До настоящего изобретения, зазор, промежуток или объем, созданные эрозией и истиранием, компенсировались посредством заполнения промежутка прокладками или впрыскивания подходящего резинового материала. Далее, поверхности повторно обрабатываются до новой точности, и увеличенное отверстие окна прокатного стана компенсируется увеличением толщины опорной плиты. Выбор способа коррекции обуславливается стоимостью и временем, так как необходимо полностью остановить весь прокатный стан для того, чтобы иметь возможность применить требуемую технологию компенсации. Самым быстрым и самым дешевым решением часто было регулирование прокладкой или заполнение резиной и в заключение повторная обработка.

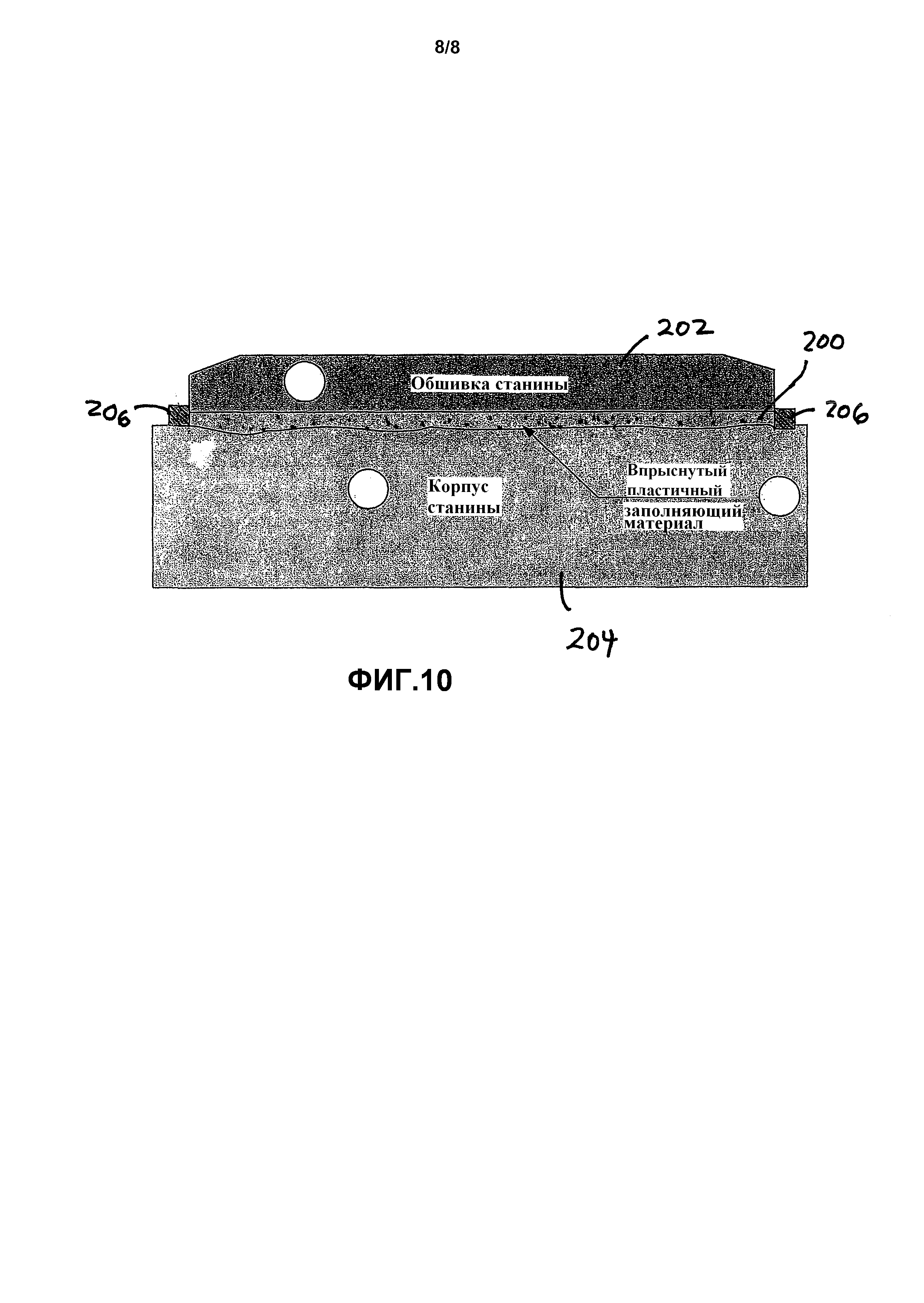

Решение по предшествующему уровню техники применения резины включало в себя этапы сначала механического регулирования геометрии опорной плиты посредством использования комбинации нажимного и стяжного винтов для обеспечения конкретного расстояния между опорой и монтажной поверхностью. Далее, уплотнение обеспечивалось для окружения опорной плиты, и в заключение резина впрыскивалась между опорной плитой и соседней монтажной поверхностью. На фиг.10 показан такой процесс, в котором резиновый материал 200 впрыскивается между обшивкой 202 станины и корпусом 204 станины. Резиновый материал впрыскивается под давлением и поддерживается уплотняющей конструкцией 206, окружающей обшивку 202 станины. Впрыснутый резиновый материал 200 заполняет внутренний объем, заданный между обшивкой 202 станины и изношенной поверхностью корпуса 204 станины. Успех и долговечность этой методики очень зависит от подготовки и чистоты поверхностей, которые находятся в непосредственном контакте с резиной. Вследствие крайне агрессивной среды оборудования, подлежащего ремонту, постоянное присутствие масла и смазочного материала, а также размеров и главным образом вертикальной ориентации монтажных поверхностей, является очень трудным обеспечить чистоту сцепляющихся с резиной поверхностей, необходимую для восстановления опорной системы. Вследствие того факта, что необходимо впрыскивать резину, ее необходимо выполнять на основе 2-компонентного эпоксида, который также требует конкретной температуры окружающей среды для правильного применения. Также желательные температурные режимы для затвердевания резины являются трудными, если не невозможными, для поддержания при нормальных условиях оборудования.

Существуют некоторые негативные эффекты применения пластичного заполняющего материала или резины на монтажных поверхностях корпуса станины прокатного стана. Вследствие трудности очистки монтажной поверхности корпуса станины, контакт между резиной и изношенной монтажной поверхностью часто не поддерживается в достаточной мере. Последующие динамические нагрузки на опорную плиту дополнительно открывают промежуток или создают зоны контакта между резиной и монтажной поверхностью, обеспечивая возможность просачивания химикатов и жидкости и вызывания коррозии. Пластичный заполняющий материал или резина также может образовывать пузырьки, которые способствуют расслаиванию и коррозии.

Таким образом, существует потребность в безопасном, экономически эффективном и надежном решении для того, чтобы снять ограничения решений по предшествующему уровню техники для технического обслуживания и работы опоры, в частности, для линейных опор, работающих в агрессивных средах.

Изобретение относится к линейным опорам, таким, как используются в тяжелом оборудовании, которые обеспечивают линейное направление, в частности, в применениях, где нагрузки на единицу площади являются слишком большими для использования направления посредством других типов вращательных опорных элементов.

Варианты осуществления настоящего изобретения обеспечивают новое решение и комбинацию преимуществ в способах, изготовлении и применении существующих решений. С этим новым решением, две главные цели, заключающиеся в уменьшении времени и оптимизации затрат на повторную обработку оборудования, могут быть достигнуты. Эта повышенная надежность всего процесса ремонта является особенно важным аспектом, так как условия на месте эксплуатации для ремонтной работы обычно являются не оптимальными.

Варианты осуществления изобретения могут использовать особые защитные возможности от абразивного износа и коррозии опорных поверхностей посредством обеспеченной технологии опор из стали-компаунда (см. заявку РСТ № PCT/IB2009/007920 (международная публикация № WO 2010/064145), которая полностью включена в настоящее описание путем ссылки) и геометрической гибкости монтажа этих опорных плит в окно прокатного стана, которое потеряло свою исходную опорную и монтажную поверхность, посредством заполнения промежутка между изношенной монтажной поверхностью и обратной стороной опорной плиты подходящей резиной (см. патент Германии № DE 102005004483Al -10.08.2006, который полностью включен в настоящее описание путем ссылки).

Варианты осуществления настоящего изобретения включают резину или другую текучую среду в объем, заданный между опорной плитой и основной плитой. Состояния поверхностей в объеме легче управляются. Чистота поверхностей, а также температура в объеме, могут управляться в гораздо лучшей степени. В одном примере, внедрение опорной плиты, комбинация нажимного и стяжного винта, окружающая уплотняющая конструкция, а также чистота объема для впрыскивания обеспечивают преимущества лучшей подготовки для работы по ремонту и повторной обработке, более надежные технические условия для впрыскивания, а также лучшую и более надежную защиту корродированной монтажной поверхности от дальнейшей коррозии после ремонта. Использование вариантов осуществления настоящего изобретения только ограничивается максимальной прочностью, которая может использоваться с резиной. В областях, где эта прочность резины не является достаточно высокой для выдерживания нагрузок на единицу площади, созданных посредством процесса, повторная обработка монтажных поверхностей и увеличение толщины опорной плиты могут быть неизбежными для обеспечения будущей устойчивости процесса.

Варианты осуществления настоящего изобретения также могут включать в себя внедрение датчика давления между опорной и основной плитой для сбора данных о нагрузке и давлений впрыска. Датчик давления может использоваться для управления параметрами машины или даже управления давлением, прикладываемым к объему текучей среды между опорной плитой и основной плитой. Датчик давления может использоваться для обеспечения динамического выравнивания опорной плиты.

Варианты осуществления настоящего изобретения также могут обеспечивать оптимизацию опоры посредством выборочного обеспечения сжатой текучей среды в управляемый объем, заданный между опорной плитой и основной плитой и уплотняющей конструкцией. Давление текучей среды и/или расход могут управляться для регулирования или поддержания размеров между составными элементами опор. В одном варианте осуществления, динамически управляемый опорный узел обеспечивается посредством динамического регулирования давлений, прикладываемых к одному или множеству управляемых объемов. Таким образом, давления текучей среды могут управляться в ответ на измерения или другие условия, сигнализирующие об ухудшении или изменении размеров опоры.

Другие задачи будут очевидными в последующих описании изобретения, чертежах и формуле изобретения. В вышеизложенном довольно широко были описаны признаки и технические преимущества настоящего изобретения для того, чтобы подробное описание изобретения, которое следует ниже, могло быть лучше понято. В дальнейшем будут описаны дополнительные признаки и преимущества изобретения, которые образуют объект формулы изобретения. Для специалистов в данной области должно быть понятным, что концепция и конкретный раскрытый вариант осуществления могут быть легко использованы в качестве базиса для изменения или проектирования других конструкций для осуществления тех же самых целей настоящего изобретения. Для специалистов в данной области также должно быть понятным, что такие эквивалентные конструкции не выходят за пределы идеи и объема изобретения, как определено в приложенной формуле изобретения. Новые признаки, которые предполагаются быть отличительными признаками изобретения, как в отношении его устройства, так и способа работы, вместе с дополнительными задачами и преимуществами будут лучше понятными из нижеследующего описания при рассмотрении в сочетании с сопровождающими фигурами. Однако, следует четко понимать, что каждая из фигур предусмотрена только с целью иллюстрации и описания и не подразумевается в качестве определения границ настоящего изобретения.

Сущность изобретения поясняется на чертежах, где:

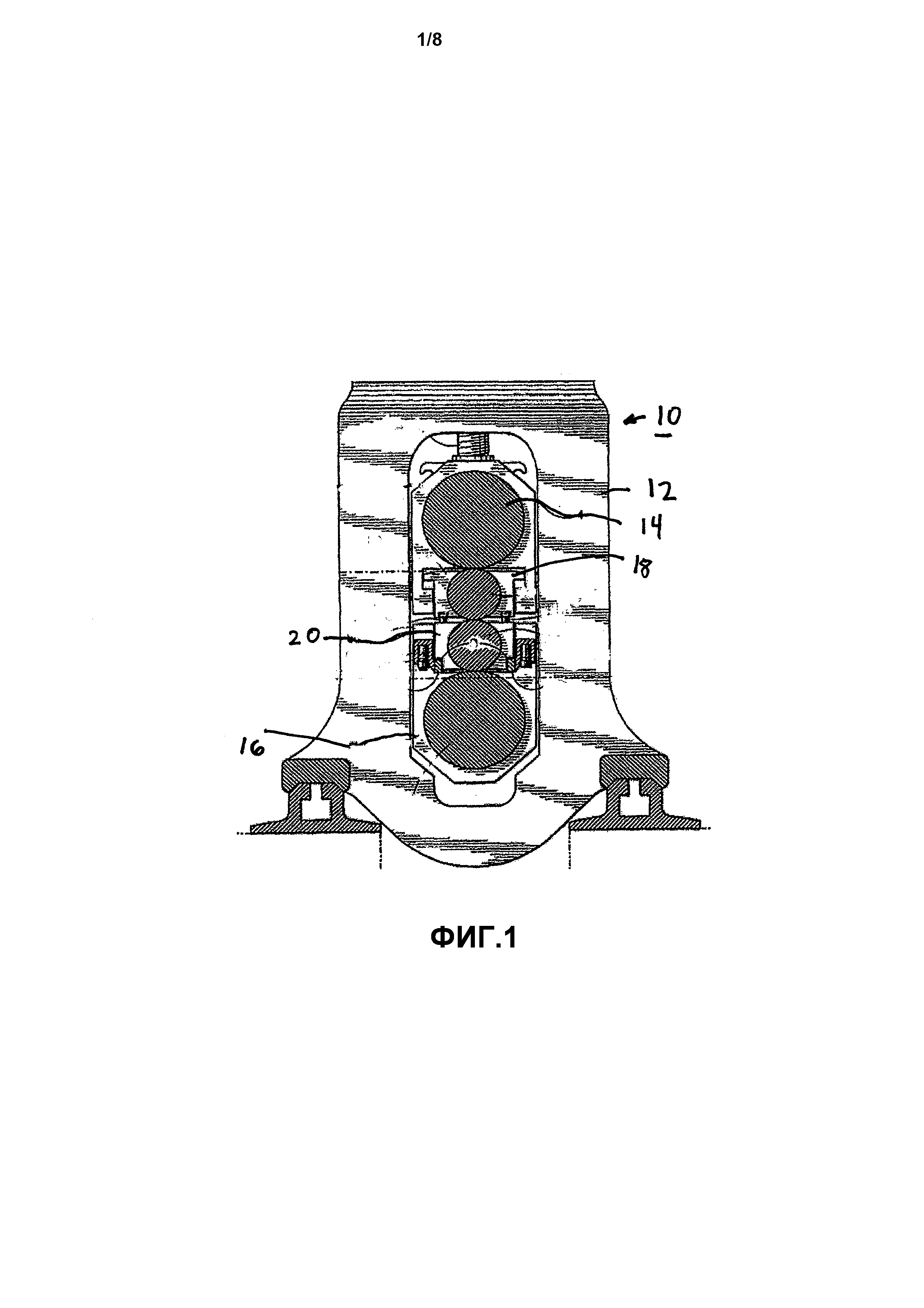

фиг.1 представляет собой изображение металлопрокатной клети, относительно которой вариант осуществления настоящего изобретения может применяться;

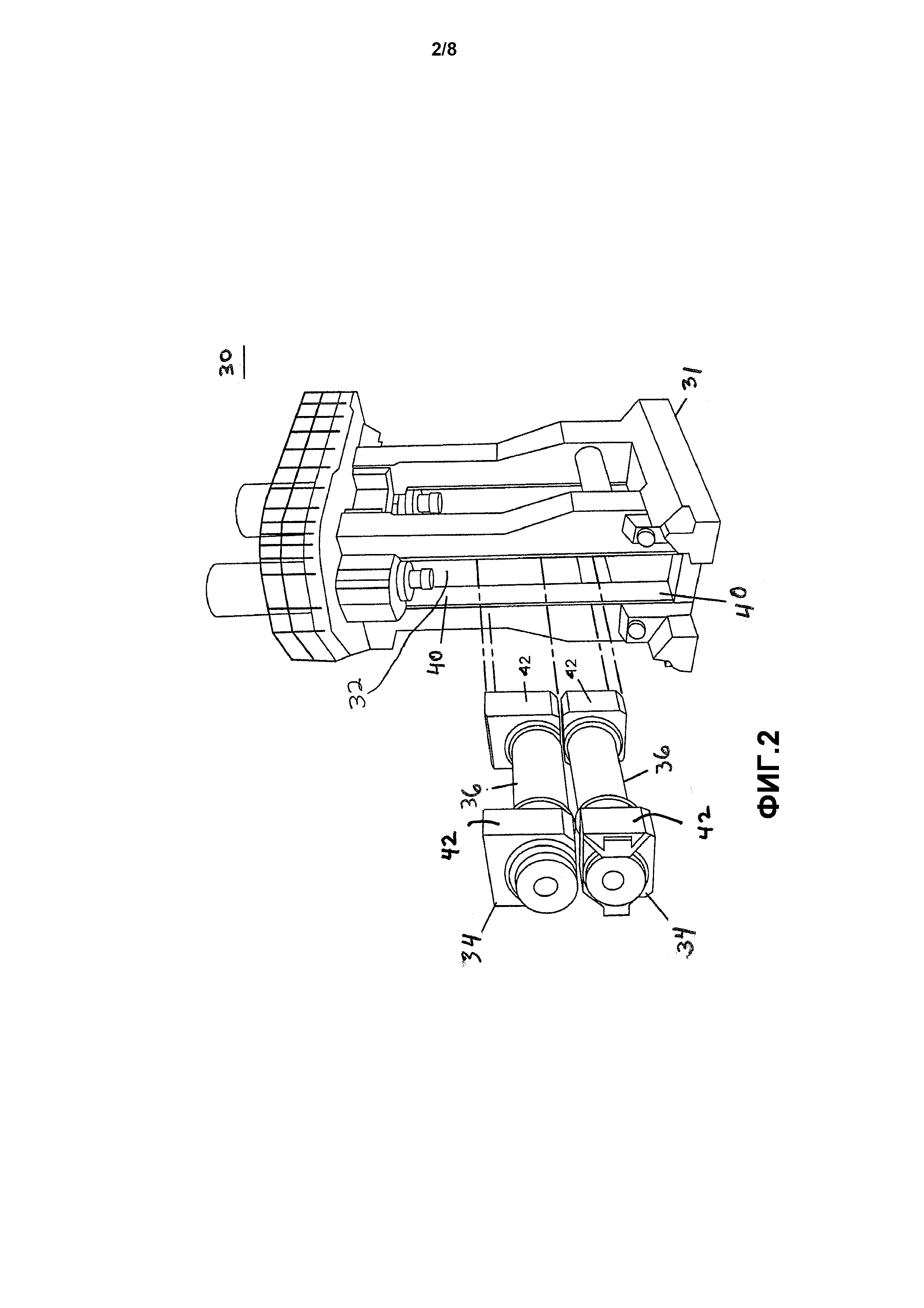

фиг.2 представляет собой другое изображение металлопрокатной клети;

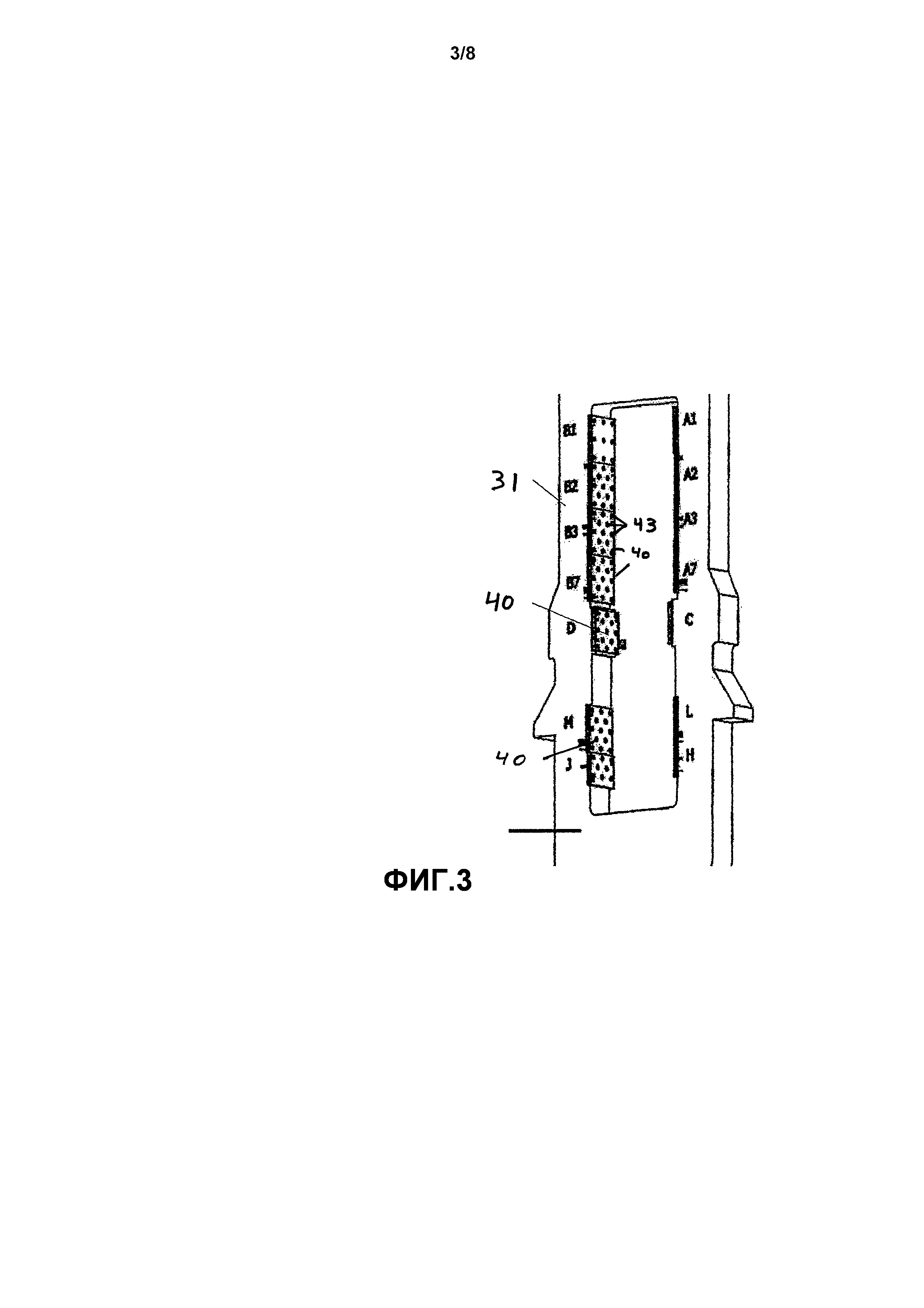

на фиг.3 показан участок клети стана;

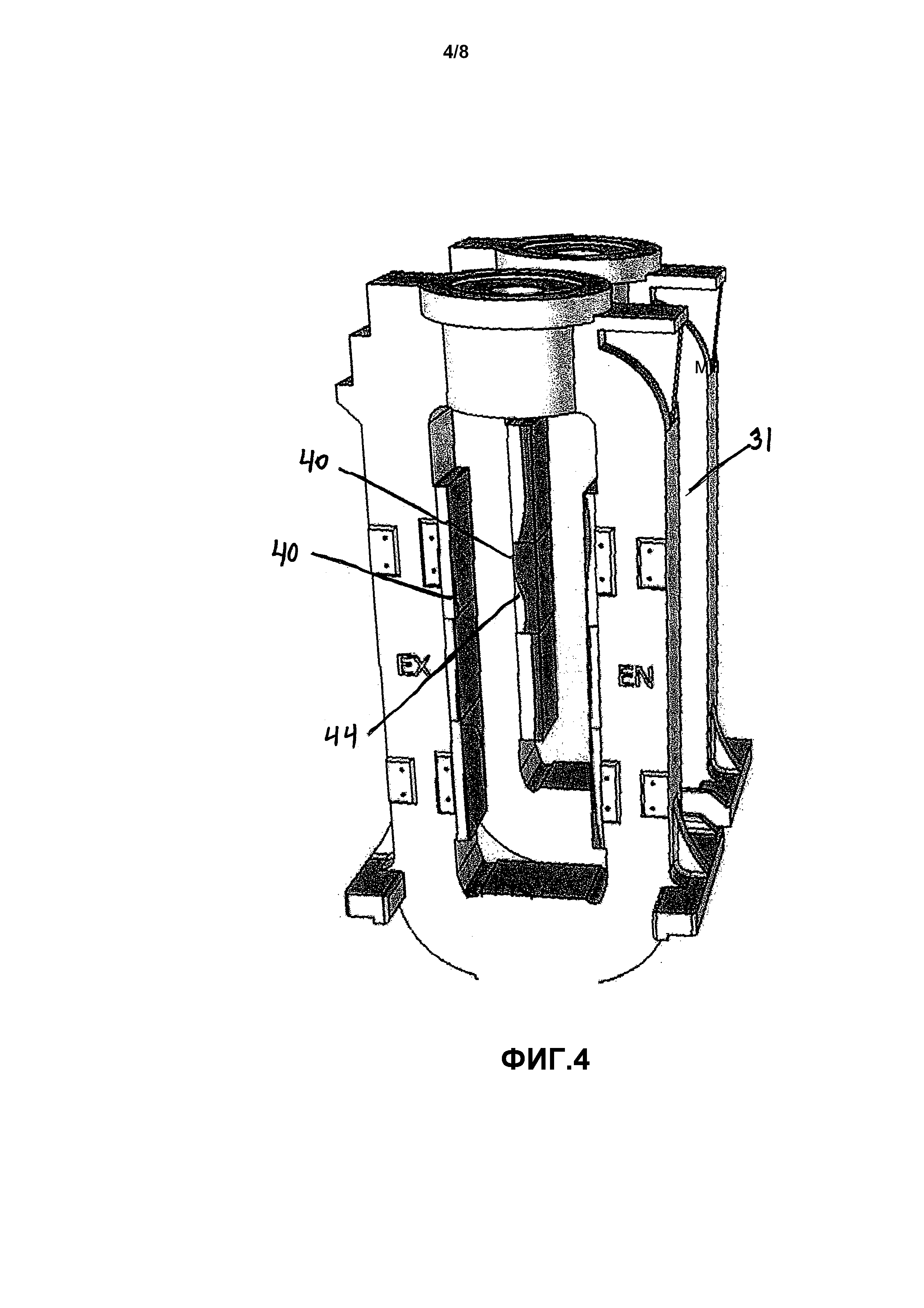

на фиг.4 показан участок клети стана;

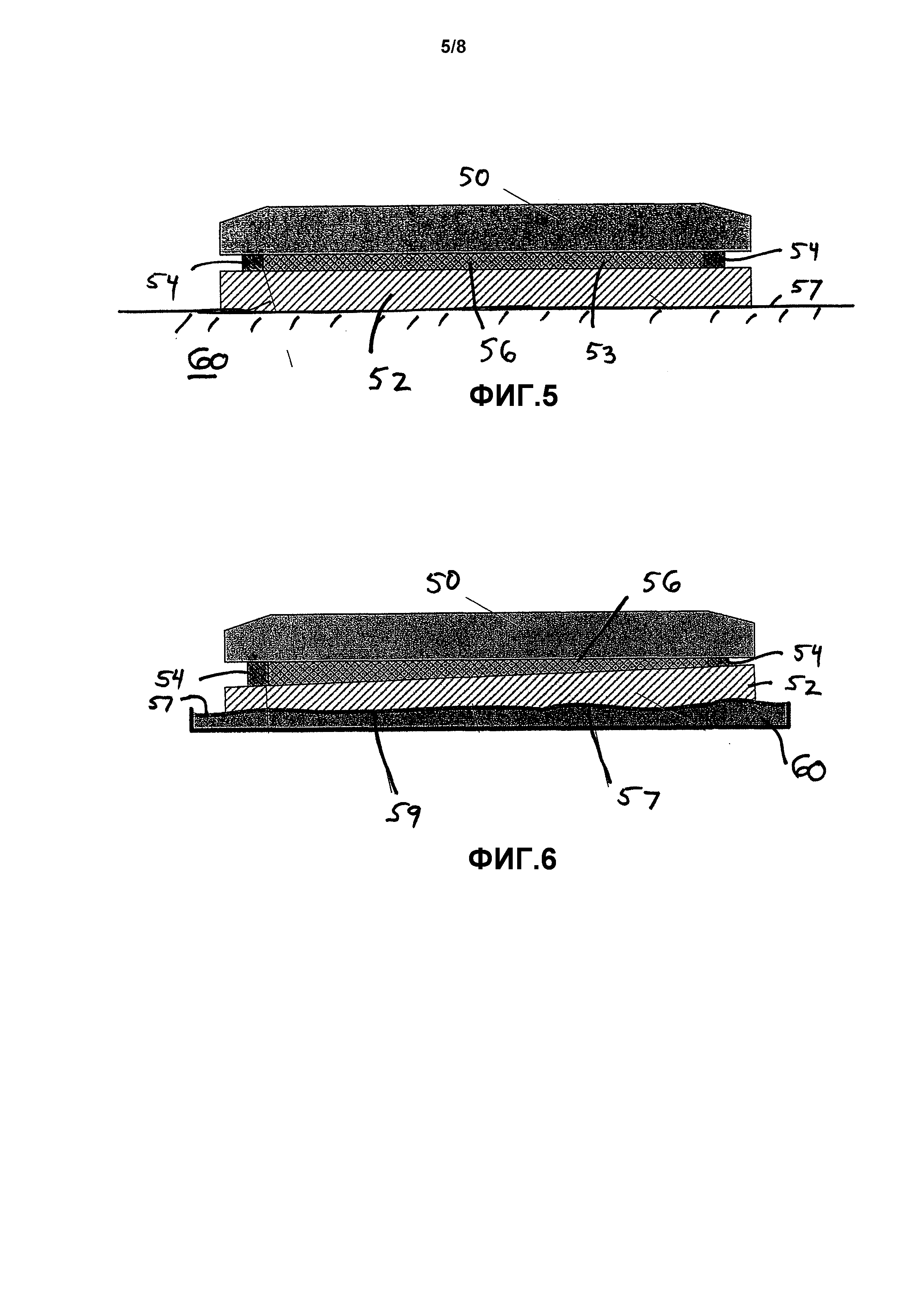

фиг.5 представляет собой разрез, взятый через линейный опорный узел в соответствии с настоящим изобретением;

фиг.6 представляет собой разрез опорного узла фиг.5 после некоторого периода использования;

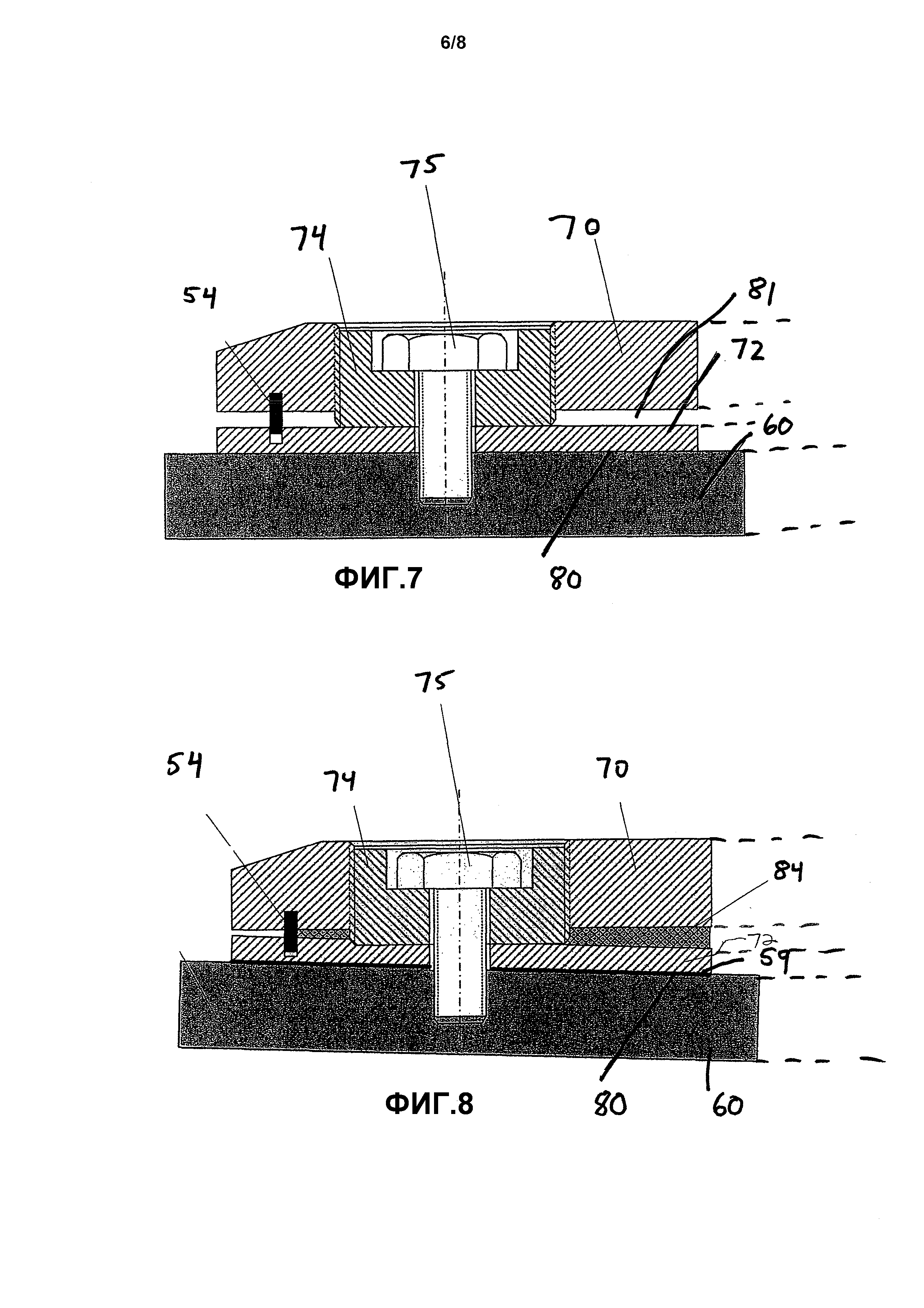

фиг.7 представляет собой разрез, взятый через другой вариант осуществления линейного опорного узла в соответствии с настоящим изобретением;

фиг.8 представляет собой разрез опорного узла фиг.7 после некоторого периода использования;

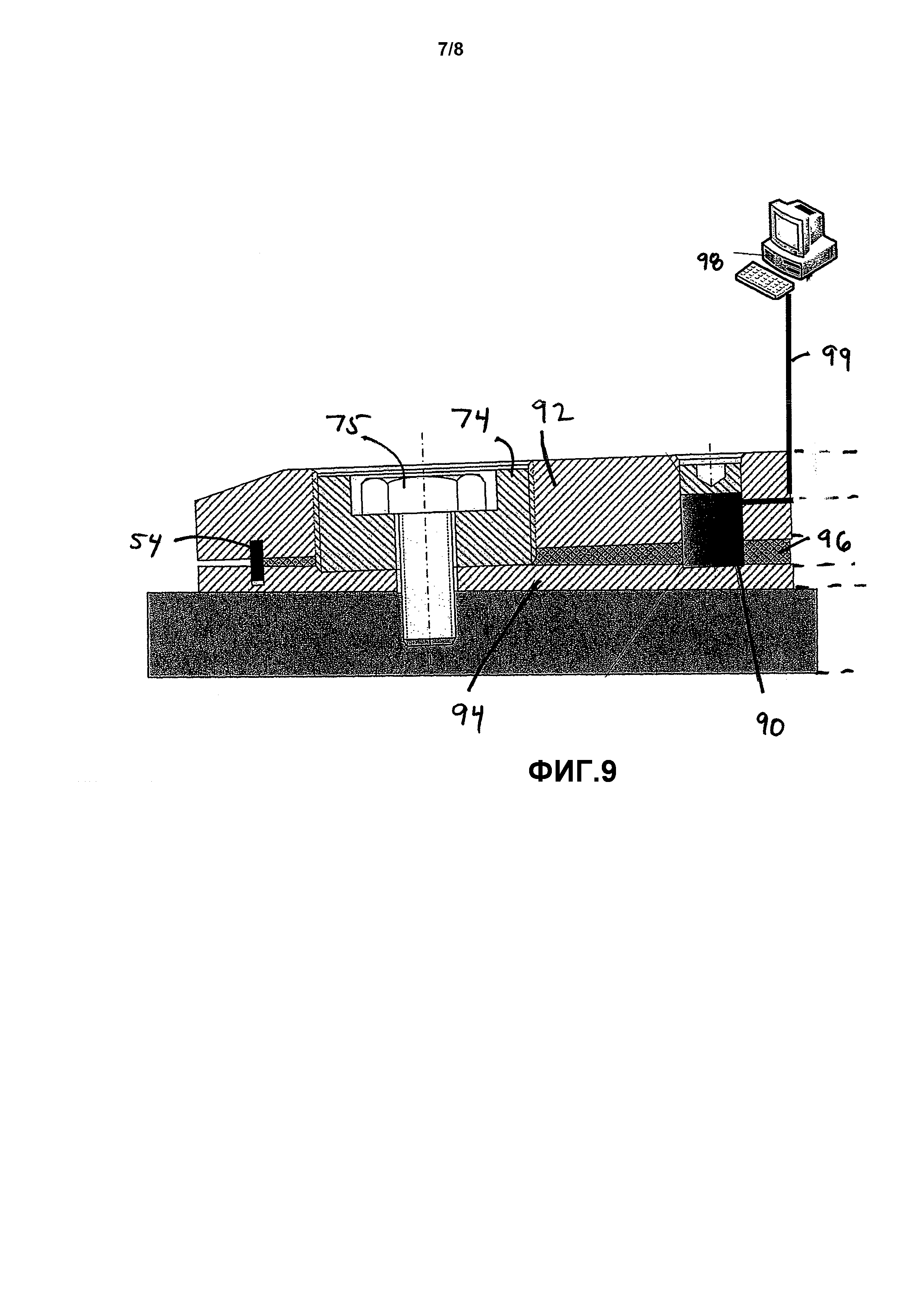

фиг.9 представляет собой изображение еще одного другого варианта осуществления настоящего изобретения; и

фиг.10 представляет собой изображение решения по предшествующему уровню техники относительно восстановления линейной опоры.

На фиг.1 показана "4-уровневая" клеть 10 сталепрокатного стана, имеющая станину 12 прокатного стана, подушки 14 и 16 опорных валков и подушки 18 и 20 рабочих валков, при этом опорные плиты смонтированы на подушках и корпусе станины. Такая клеть стана дополнительно раскрыта в патенте США № 6408667, включенном в настоящее описание путем ссылки. Подушки 14, 16, 18, 20 поддерживаются на опорных плитах. Плоские опоры являются основными составными элементами при поддержании оптимальных условий прокатки, защите станин и подушек от повреждения и уменьшении простоя, имеющего отношение к техническому обслуживанию основных составных элементов прокатного стана.

На фиг.2 показан пример клети 30 сталепрокатного стана, имеющей станину 31 с окном 32 прокатного стана, подушки 34 и валки 36. Опорные плиты 40 окна прокатного стана и опорные плиты 42 подушек взаимодействуют для поддерживания подушек 34 и валков 36. При работе, опорные плиты 40 и 42 сцепляются друг с другом для обеспечения линейного направления для подушек 34 и валков 36. В типичном оборудовании для производства стали опорные плиты 40 и 42 работают в крайне агрессивных средах и подвергаются высоким динамическим нагрузкам, абразивным элементам, агрессивным химикатам и высокому нагреву. Несмотря на то, что на фиг.2 изображено типичное применение линейных опорных плит в прокатных станах, другие варианты осуществления настоящего изобретения не ограничены на таком применении. Следует понимать, что множество плоских опорных систем может использовать идею настоящего изобретения.

Дополнительные описания линейных опор, особенно подходящих для настоящего изобретения, раскрыты в заявке на патент США заявителя порядковый № 12/263260, от 31 октября, 2008 года, озаглавленной "Линейная опорная плита для прокатного стана", имеющей публикацию № US2009/0165521Al и включенной в настоящее описание путем ссылки.

На фиг.3 изображено множество опорных плит 40 окна прокатного стана в станине 31. Опорные плиты 40 прикреплены к станине 31 посредством множества резьбовых крепежных элементов 43. Каждая из опорных плит 40 подвергается разному профилю нагрузки и условиям окружающей среды.

На фиг.4 изображен несколько увеличенный профиль 44 износа на изношенных опорных плитах 40 в окне прокатного стана станины 31 прокатного стана. Профиль 44 износа является нелинейным с определенными участками опорных плит 40 являющимися существенно больше изношенными, чем другие участки.

На фиг.5 изображен разрез опорного узла в соответствии с настоящим изобретением. На фиг.5 показан один вариант осуществления настоящего изобретения, где опорная плита 50 и основная плита 52 задают внутренний объем 53, окруженный подходящей уплотняющей конструкцией 54 таким образом, чтобы содержать впрыснутую резину или другую текучую среду 56. Основная плита 52, предпочтительно, выполнена из подходящего, полуупругого материала для выдерживания нагрузок применения прокатного стана. Основная плита 52 также может быть выбрана из материала, подходящего для сцепления с монтажной поверхностью 57 корпуса 60 машины (например, станины 31 прокатного стана). Основная плита 52 поддерживается, например в вертикальной ориентации, на монтажной поверхности 57. Резина или другая текучая среда 56 может впрыскиваться в объем 53 во время, например, процесса технического обслуживания или во время нормальных рабочих условий.

Резина или другая текучая среда 56 может впрыскиваться через посредство порта для впрыскивания, расположенного на основной плите 52, или опорной плите 50, или уплотняющей конструкции 54. Порт для впрыскивания может быть включен в конструкцию основной плиты или опорной плиты с внешним соединением, выполняемым для источника сжатой текучей среды.

На фиг.6 показана опорная плита 50 и основная плита 52, отделенные посредством резинового слоя 56 переменной толщины. Уплотняющая конструкция 54 переменной высоты поддерживает впрыснутую резину в пределах требуемого объема. На этом изображении, основная плита 52 и монтажная поверхность 57 корпуса 60 машины существенно изношены. Окружающая уплотняющая конструкция 54 может быть выполнена для приспосабливания непараллельного взаимного расположения между опорной плитой 50 и основной плитой 42, вызванного износом. Слой коррозионной защиты 59 может использоваться между основной плитой 52 и корпусом 60 машины.

Ссылаясь теперь на фиг.7 и 8, другой вариант осуществления изобретения показан с опорной плитой 70, расположенной относительно основной плиты 72. Опорная плита 70 прикрепляется к основной плите 72 посредством комбинации резьбовой упорной втулки 74 и стяжного болта 75. Окружающая уплотняющая конструкция 54 закрепляется относительно опорной плиты 70 и/или основной плиты 72. Окружающая уплотняющая конструкция 54 показана частично расположенной в каналах основной плиты 72 и опорной плиты 70.

Когда монтажная поверхность 80 корпуса 60 машины изнашивается и становится непараллельной относительно опорных поверхностей, опорная плита 70 регулируется посредством комбинации резьбовой упорной втулки 74 и стяжного болта 75. Является желательным, чтобы основная плита 72 была полуупругой для компенсации разной ориентации опорной плиты 70 и монтажной поверхности 80 корпуса 60 машины относительно друг друга. После регулирования опорной плиты 72, резина 84 может надежно впрыскиваться в защищенный и уплотненный объем 81 между опорной плитой 70 и основной плитой 72. Антикоррозионный агент 59 обеспечен между основной плитой 72 и корпусом 60 машины для долгосрочной коррозионной защиты монтажной поверхности 80.

Объем 81, заданный между опорной плитой 70 и основной плитой 72 и ограниченный уплотняющей конструкцией 54, может быть заполнен резиной или другой текучей средой, например, во время процесса технического обслуживания. Объем может содержать один или множество участков. Например, уплотняющая конструкция 54 может задавать множество отдельных объемов для резины/текучей среды. Множество объемов может независимо заполняться резиной или другой текучей средой или может взаимно соединяться и заполняться во время одного впрыска резины или текучей среды. Резина или другая текучая среда может впрыскиваться при различных давлениях и расходах в зависимости от потребностей всей системы. В случае впрыснутой текучей среды, которая является несхватывающейся, текучая среда может удаляться после некоторого периода времени, или дополнительная текучая среда может впрыскиваться позже.

В другом варианте осуществления настоящего изобретения, несхватывающаяся текучая среда вводится в объем 81, и текучая среда остается сжатой во время последующего использования системы. Давление текучей среды может управляться, например, посредством удаленного контроллера для регулирования параметров опоры. Например, несхватывающаяся текучая среда может динамически управляться для изменения размеров между опорной плитой 70 и основной плитой 72 посредством динамического изменения давления текучей среды, введенной в один или более объемов 81.

Уплотняющая конструкция 54 может включать в себя уплотняющие кольца или другие гибкие уплотняющие устройства. Уплотняющая конструкция 54 может быть прикреплена либо к опорной плите 70, либо основной плите 72, или обеим. Уплотняющая конструкция 54 может задавать одну стенку или включать в себя множество стенок, оказывающих дополнительную защиту от вытеснений или других нарушений. Уплотняющая конструкция 54 может вставляться в канал или другое углубление для уменьшения до минимума перемещения уплотняющей конструкции 54.

Другой вариант осуществления настоящего изобретения обеспечен на фиг.9, в котором датчик 90 давления смонтирован между опорной плитой 92 и основной плитой 94. Датчик 90 давления калибруется до, во время или после впрыска резинового материала 96. Датчик 90 давления соединен с соответствующей панелью 98 управления посредством сигнального кабеля 99. Применение датчика 90 давления обеспечивает направление данных для улучшенного понимания максимальных нагрузок на опорной плите 92, например для дальнейшего анализа и сравнения.

Множество линейных опор может использовать аспекты настоящего изобретения. Например, во время ремонтной операции, резина может впрыскиваться в один или более портов опорной плиты с другими портами, работающими в качестве вентиляционных портов. В одном варианте осуществления, резина представляет собой комбинацию полимер-бетон, имеющую кристаллические частицы разных размеров для оптимизации заполнения объема между опорной плитой и основной плитой. Полимер может занимать от 5% до 10% общего объема для получения резины с относительно высокой прочностью и сопротивлением давлению.

Хотя настоящее изобретение и его преимущества были подробно описаны, следует понимать, что различные модификации, замены и изменения могут быть осуществлены в нем, не отступая от идеи и объема изобретения, как определено приложенной формулой изобретения. Более того, объем притязаний настоящей заявки не подразумевает ограничиваться на конкретных вариантах осуществления процесса, машины, производства, смеси веществ, средств, способов и этапов, описанных в описании изобретения. Как будет легко понятным для среднего специалиста в данной области из описания настоящего изобретения, процессы, машины, производство, смеси веществ, средства, способы или этапы, существующие в настоящее время или которые будут разработаны в будущем, которые выполняют, по существу, ту же самую функцию или достигают, по существу, того же самого результата, что и соответствующие варианты осуществления, описанные здесь, могут быть использованы в соответствии с настоящим изобретением. Следовательно, приложенная формула изобретения подразумевает включать в ее объем притязаний такие процессы, машины, производство, смеси веществ, средства, способы или этапы.

Реферат

Изобретение относится к области прокатного производства. Линейный опорный узел содержит станину прокатного стана, линейную опорную плиту, имеющую по меньшей мере одно отверстие, прикрепленную к станине прокатного стана, основную плиту, имеющую по меньшей мере одно отверстие, резьбовой крепежный элемент, проходящий по меньшей мере через одно отверстие основной плиты и прикрепляющий основную плиту и линейную опорную плиту к станине прокатного стана, причем основная плита поддерживает линейную опорную плиту в станине прокатного стана. Повышение надежности и упрощение эксплуатации опорного узла обеспечивается за счет того, что он имеет уплотняющую конструкцию, расположенную между опорной плитой и основной плитой, при этом уплотняющая конструкция приспособлена для уплотнения объема, образованного между линейной опорной плитой и основной плитой, и текучую среду для вспрыскивания в указанный объем посредством по меньшей мере одного порта для впрыскивания, при этом текучая среда выполнена в виде твердеющего резинового материала с возможностью регулирования ориентации между линейной опорной плитой и основной плитой. 2 н. 12 з.п. ф-лы, 10 ил.

Формула

станину прокатного стана;

линейную опорную плиту, прикрепленную к станине прокатного стана, причем линейная опорная плита имеет по меньшей мере одно отверстие;

основную плиту, включающую в себя по меньшей мере одно отверстие;

резьбовой крепежный элемент, проходящий через по меньшей мере одно отверстие основной плиты и прикрепляющий основную плиту и линейную опорную плиту к станине прокатного стана, причем основная плита поддерживает линейную опорную плиту в станине прокатного стана;

уплотняющую конструкцию, расположенную между опорной плитой и основной плитой, при этом уплотняющая конструкция приспособлена для уплотнения объема, образованного между линейной опорной плитой и основной плитой; и

текучую среду, приспособленную для вспрыскивания в упомянутый объем посредством по меньшей мере одного порта для впрыскивания, с возможностью регулируемой ориентации линейной опорной плиты и основной плиты, причем текучая среда представляет собой твердеющий резиновый материал.

обеспечивают линейную опорную плиту и основную плиту, приспособленную для поддерживания линейной опорной плиты в клети прокатного стана, имеющего станину прокатного стана;

размещают уплотняющую конструкцию между опорной плитой и основной плитой, при этом указанная уплотняющая конструкция приспособлена для уплотнения объема, образованного между линейной опорной плитой и основной плитой;

прикрепляют линейную опорную плиту и основную плиту к станине прокатного стана посредством резьбовой упорной втулки и стяжного болта, при этом ориентация линейной опорной плиты и основной плиты является регулируемой посредством резьбовой упорной втулки и стяжного болта; и

впрыскивают текучую среду в упомянутый объем посредством по меньшей мере одного порта для впрыскивания, с обеспечением регулируемой ориентации линейной опорной плиты и основной плиты, при этом текучая среда представляет собой твердеющую резину, которая поддерживает ориентацию линейной опорной плиты и основной плиты после затвердевания.

Комментарии