Уплотнительное устройство и система валков - RU2580771C2

Код документа: RU2580771C2

Чертежи

Описание

Данное изобретение относится к уплотнительному устройству для установки между цапфами валка и подушкой, в которой в прокатной клети установлен с возможностью вращения валок. Кроме того, изобретение относится к системе валков, содержащей валок и подушку, в которой установлен с возможностью вращения валок с помощью одной из его цапф. Кроме того, система валков содержит уплотнительное устройство согласно изобретению, которое установлено между цапфой валка, имеющей форму усеченного конуса, и уплотнительным кольцом подушки.

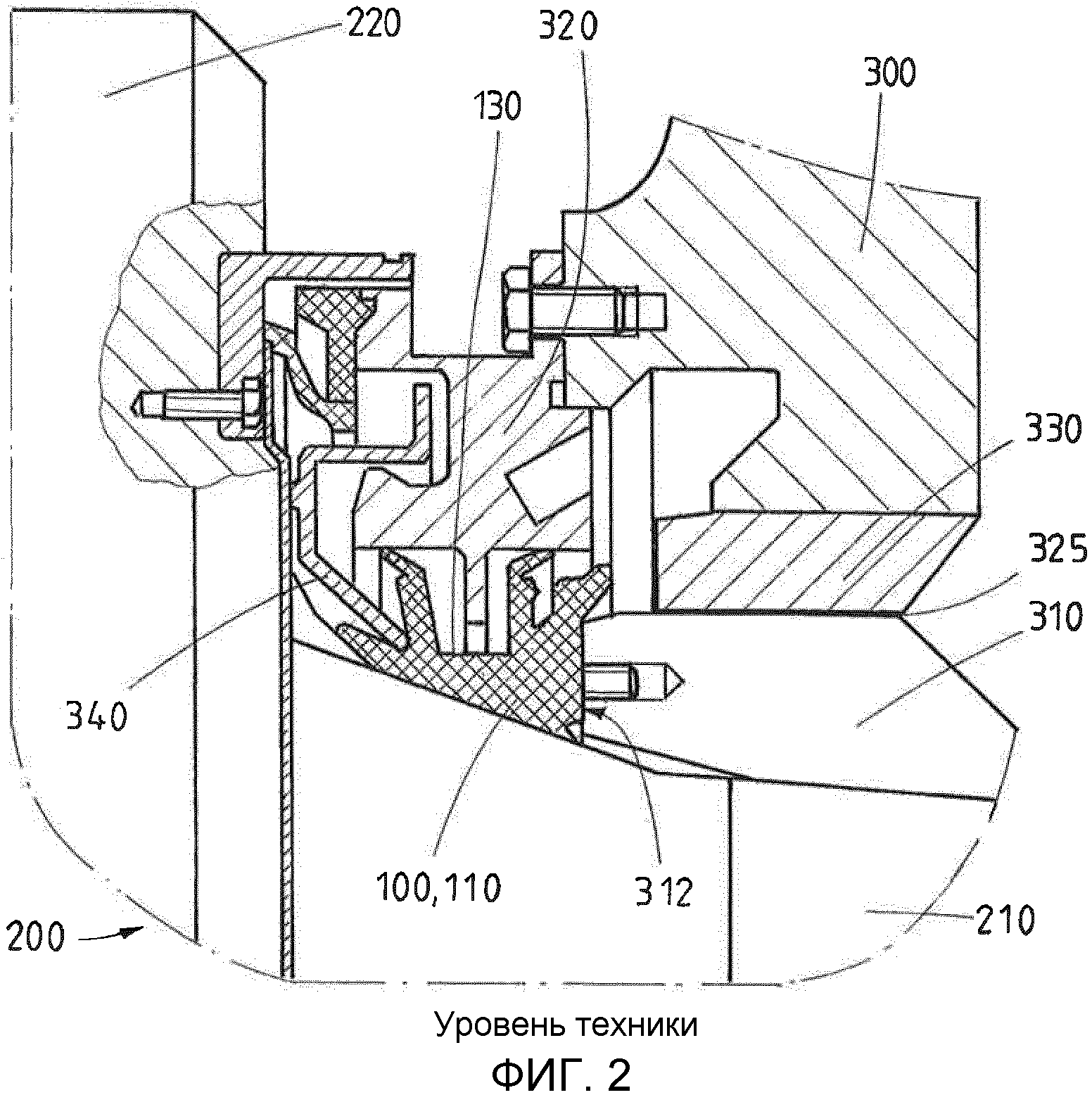

Такие уплотнительные устройства в принципе известны из уровня техники, например из европейских патентов ЕР 1625897 В1, или ЕР 1136142 В1, или международной патентной заявки WO 2008/092616. Кроме того, такое уплотнительное устройство и система валков известны из информационной брошюры ”MORGOIL, Roll Neck Bearings” фирмы SMS Siemag AG, как показано на фиг. 2 данного описания. А именно, на фиг. 2 показана классическая система валков, содержащая валок 200, который состоит по существу из бочки 220 валка и по меньшей мере одной сформированной на бочке, имеющей форму усеченного конуса цапфы 210 валка. На цапфу валка надвинута без возможности проворачивания втулка 310 цапфы. Цапфа валка с втулкой цапфы установлена с возможностью вращения в опорной втулке 330, которая в свою очередь соединена без возможности проворачивания с подушкой 300. Между втулкой 310 цапфы и опорной втулкой 330 образована смазочная пленка 325.

К расположенной на стороне бочки торцевой стороне подушки 300 привинчено уплотнительное кольцо 320 в виде крышки.

Кроме того, показано уплотнительное устройство 100, которое зажато в радиальном направлении между цапфой 210 валка, имеющей форму усеченного конуса, и уплотнительным кольцом и в осевом направлении между расположенной на стороне бочки торцевой стороной 312 втулки 310 цапфы и цапфой 210 валка, имеющей форму усеченного конуса, или соответственно упором 340. Известное из уровня техники уплотнительное устройство 100 имеет кольцеобразный арматурный элемент 130, который выполнен в форме ленты и охватывает основное тело 110 уплотнительного устройства на его наружной стороне коаксиально продольной оси системы валков или соответственно уплотнительного элемента. Имеющий форму ленты участок 132 обеспечивает высокую точность размеров, соответственно, стабильность формы, в частности, относительно возникающих центробежных сил.

При сборке системы валков втулка 310 цапфы надвигается на цапфу валка в направлении бочки 220 валка. При этом одновременно зажимается уплотнительное устройство 100 в осевом направлении между упором 340, цапфой 210 валка, имеющей форму усеченного конуса, и обращенной к бочке торцевой стороной 312 втулки 310 цапфы. При этом осевом сдвиге на основании имеющихся условий трения существует опасность того, что уплотнительное устройство деформируется так, что уплотнительные венцы «складываются». В этом случае уплотнительное устройство и, в частности, уплотнительные кромки не могут больше правильно выполнять свои функции.

Исходя из этого уровня техники, в основу изобретения положена задача дальнейшего усовершенствования известного уплотнительного устройства и системы валков так, что форма уплотнительного устройства при надвигании на цапфу валка, имеющую форму усеченного конуса, сохраняется неизменной.

Эта задача решена с помощью уплотнительного устройства согласно пункту 1 формулы изобретения. Это уплотнительное устройство характеризуется тем, что его арматурный элемент, наряду с коаксиальным ленточным участком, имеет соединенный с ленточным участком и проходящий от ленточного участка радиально наружу фланец, который соединен с уплотнительным венцом.

Понятие «осевой» в рамках данного описания означает всегда «в направлении» продольной оси уплотнительного устройства или параллельно ему. В собранном состоянии, то есть когда уплотнительное устройство смонтировано между цапфой валка и подушкой, продольная ось уплотнительного устройства совпадает с продольной осью валка. Понятия «радиально» и «коаксиально» относятся соответственно к указанной продольной оси.

Фланец согласно изобретению соединен с коаксиальным ленточным, то есть трубчатым участком арматурного элемента по меньшей мере в значительной мере жестко на изгиб, так что он может выдерживать коаксиальные силы, возникающие при надвигании уплотнительного элемента на цапфу. Поэтому на основании своего соединения с уплотнительным венцом фланец обеспечивает также значительно увеличенную жесткость на изгиб уплотнительного венца при возникающих коаксиальных силах. Таким образом, обеспечивается, что уплотнительный венец со сформированными уплотнительными кромками также после надвигания на цапфу валка в установленном состоянии выполняет свои функции, поскольку в этом случае обеспечивается, что уплотнительные кромки прилегают к внутренней стороне уплотнительного кольца.

Арматурный элемент со своим коаксиальным ленточным участком и своим по меньшей мере одним сформированным на нем фланцем предпочтительно выполнен в виде единого целого из армированной волокном пластмассы. Применение армированной волокном пластмассы обеспечивает то преимущество, что можно просто изготавливать желаемую трехмерную структуру арматурного элемента с U-образным поперечным сечением так, что вес арматурного элемента можно сохранять относительно небольшим и что, в частности, достигается требуемая стабильность формы и жесткость. В качестве волоконных материалов пригодны, в частности, текстильные, арамидные, углеродные или стеклянные волокна, предпочтительно в виде ткани. Ленточный участок арматурного элемента предпочтительно имеет армирование в виде металлической ленты, предпочтительно стальной ленты, при этом армирование по меньшей мере частично окружено армированной волокном пластмассой.

Согласно одному примеру выполнения основное тело имеет не один, а два приформованных, проходящих радиально наружу уплотнительных венца, которые расположены параллельно друг другу и на расстоянии друг от друга в осевом направлении. В этом примере выполнения арматурный элемент имеет, наряду с коаксиальным ленточным участком не только один, а два соединенных с ленточным участком и проходящих от него радиально наружу фланца, которые расположены параллельно друг другу и на расстоянии друг от друга в осевом направлении. В этом случае арматурный элемент предпочтительно расположен между обоими уплотнительными венцами, и оба фланца арматурного элемента соединены с лежащими противоположно друг другу торцевыми сторонами уплотнительных венцов. В этом случае оба фланца обеспечивают желаемую стабильность формы, в частности обоих уплотнительных венцов, относительно возможно возникающих при монтаже коаксиальных сил.

Согласно другому примеру выполнения коаксиальный ленточный участок арматурного элемента с помощью фиксирующего средства, предпочтительно в виде фиксирующего штифта, фиксирован от сдвига относительно основного тела. Опасность сдвига арматурного элемента относительно основного тела существует, в частности, при изготовлении уплотнительного элемента, когда уплотнительный материал заливается под давлением в соответствующую форму для уплотнительного устройства. В этом случае важно, чтобы предварительно изготовленный арматурный элемент был неподвижно локально зафиксирован, для того чтобы он в затвердевшем уплотнительном устройстве был расположен в правильном месте.

Арматурный элемент предпочтительно соединен с уплотнительным элементом неразъемно. Тем самым он представляет собой интегрированную составляющую часть уплотнительного устройства и, в частности, вулканизирован в уплотнительное устройство или соответственно основную часть и уплотнительные кромки.

Согласно другому примеру выполнения обращенная к втулке цапфы торцевая сторона основного тела уплотнительного устройства, при рассматривании в поперечном сечении и в ненагруженном состоянии, имеет клиновидное расширение, при этом основное тело расширяется в радиальном направлении внутрь, то есть в направлении продольной оси уплотнительного устройства, с увеличением на торцевой стороне. Это клиновидное выполнение торцевой стороны основного тела уплотнительного устройства обеспечивает то преимущество, что сила, с которой уплотнительное тело зажимается в осевом направлении между упором, цапфой валки, выполненной в форме усеченного конуса, и обращенной к бочке торцевой стороной втулки цапфы, вблизи цапфы валка больше, чем далее наружу. Это особое распределение осевых сил сжатия в радиальном направлении также способствует стабильности формы уплотнительного устройства в установленном состоянии. В частности, увеличение силы сжатия, вызванное клиновидным выполнением торцевой стороны основного тела, в коаксиальном направлении вблизи цапфы валка обеспечивает компенсацию возникающих сил трения в местах, в которых уплотнительное устройство соприкасается с цапфой и тем самым способствует также указанной стабильности формы уплотнительного устройства в установленном состоянии.

Кроме того, указанная выше задача решена с помощью системы валков с уплотнительным устройством согласно изобретению. Преимущества этого решения соответствуют указанным выше применительно к уплотнительному устройству согласно изобретению преимуществам.

Согласно одному примеру выполнения системы валков обращенная к бочке торцевая сторона втулки цапфы выполнена гладкой в радиальном направлении. Это означает, что торцевая сторона образует плоскость, перпендикулярную продольной оси. Это выполнение торцевой стороны является существенным для достижения желаемого радиального распределения осевых сил сжатия в соединении с клиновидной противоположно лежащей торцевой стороной основного тела уплотнительного устройства. Естественно, что одинаковое радиальное распределение может быть достигнуто также за счет того, что расположенная на стороне бочки торцевая сторона втулки цапфы выполнена клиновидной, а обращенная к ней торцевая сторона основного тела уплотнительного устройства выполнена радиально гладкой.

Ниже приводится описание изобретения со ссылками на прилагаемые чертежи, на которых изображено:

фиг. 1 - уплотнительное устройство согласно данному изобретению, и

фиг. 2 - система валков с уплотнительным устройством согласно уровню техники.

Изобретение поясняется ниже более подробно на основании показанного на фиг. 1 примера выполнения. Одинаковые технические элементы обозначены на фиг. 1 и 2 одинаковыми ссылочными позициями.

На фиг. 1 показано уплотнительное устройство 100 согласно изобретению. Оно состоит по существу из кольцеобразного основного тела 110, на котором сформированы два проходящих радиально наружу уплотнительных венца 120-1, 120-2. На уплотнительных венцах сформированы соответствующие уплотнительные манжеты 122-1, 122-2. Основное тело 110 с уплотнительными венцами и уплотнительными венцами обычно изготавливается в виде единого целого из подходящего уплотнительного материала с высокой износостойкостью и высокой стойкостью к воздействиям сред и старения. Наряду с этим, уплотнительное устройство 100 имеет кольцеобразный арматурный элемент 130, который состоит из ленточного участка 132 и двух проходящих от него радиально наружу фланцев 134-1, 134-2. Арматурный элемент расположен между двумя уплотнительными венцами, и оба фланца 134-1, 134-2 соединены с противоположно лежащими торцевыми сторонами уплотнительных венцов 120-1, 120-2. Арматурный элемент предпочтительно выполнен в виде единого целого из армированной волокном пластмассы. Кольцеобразный участок 132 арматурного элемента имеет обычно армирование 136 в виде металлической ленты, которая по меньшей мере частично окружена армированной волокном пластмассой. Арматурный элемент обычно неподвижно интегрирован в уплотнительное устройство, то есть неразъемно соединен с ним. Предпочтительно арматурный элемент 130 вулканизирован в уплотнительном устройстве 100.

Кроме того, на фиг. 1 показан фиксирующий элемент 140, который при изготовлении уплотнительного устройства исключает возможность нежелаемого сдвига арматурного элемента относительно основного тела или уплотнительных венцов 120-1, 120-2.

Наконец, на фиг. 1 показано, что расположенная на стороне втулки цапфы торцевая сторона 112 основного тела 110 уплотнительного устройства, при рассматривании в поперечном сечении, выполнена клиновидной. А именно, торцевая сторона расширяется с увеличением в радиальном направлении, то есть в направлении продольной оси х уплотнительного устройства.

Уплотнительное устройство 100 согласно фиг. 1 предусмотрено для установки в систему валков согласно фиг. 2. Уплотнительное устройство согласно фиг. 1 пригодно для замены показанного на фиг. 2 известного из уровня техники уплотнительного устройства. Однако, в частности, на основании предусмотренных согласно изобретению фланцев арматурного элемента и клиновидного выполнения торцевой стороны уплотнительное устройство 100 согласно изобретению после его установки в систему валков предпочтительно является значительно более стабильным по форме, чем известное из уровня техники уплотнительное устройство.

Перечень позиций

100 Уплотнительное устройство

110 Основное тело

112 Обращенная к втулке цапфы торцевая сторона основного тела

120-1 Уплотнительный венец

120-2 Уплотнительный венец

122-1 Уплотнительная кромка

122-2 Уплотнительная кромка

130 Арматурный элемент

132 Ленточный участок

134-1 Фланец

134-2 Фланец

136 Армирование

140 Фиксирующее средство

200 Валок

210 Втулка валка

220 Бочка валка

300 Подушка

310 Втулка цапфы

312 Обращенная к бочке торцевая сторона втулки цапфы

320 Уплотнительное кольцо

325 Смазочная пленка

330 Опорная втулка

340 Упор

Х Осевое направление, совпадающее с продольным направлением уплотнительного устройства или валка

Реферат

Изобретение относится к области прокатного производства. Уплотнительное устройство (100) для установки в системе валков между цапфой (210) валка (200) и подушкой (300) прокатной клети имеет кольцеобразное основное тело (110) с проходящими радиально наружу уплотнительными венцами (120-1, 120-2). Кроме того, уплотнительное устройство (100) имеет кольцеобразный арматурный элемент (130) с ленточным участком (132), который коаксиально охватывает основное тело (110) на его наружной стороне. Для обеспечения стабильности формы и тем самым функции уплотнительного устройства после его установки в систему валков, то есть после его надвигания на цапфу валка, имеющую форму усеченного конуса, арматурный элемент, наряду с коаксиальным ленточным участком (132), имеет по меньшей мере один соединенный с ним фланец (134-1, 134-2), который соединен с уплотнительным венцом (120-1, 120-2). Валковая система содержит соответствующее уплотнительное устройство. 2 н. и 10 з.п. ф-лы, 2 ил.

Формула

Документы, цитированные в отчёте о поиске

Уплотнение задней крышки подшипника жидкостного трения

Комментарии