Платформа подъемного устройства - RU2121962C1

Код документа: RU2121962C1

Чертежи

Описание

Настоящее изобретение относится к подъемным устройствам, а более конкретно: к составным платформам для поддержания лифта или подъемной кабины.

Платформа, поддерживающая лифты или подъемные кабины, состоит из двух частей: прямоугольной рамы, сформированной из сетки металлических балок и поперечных деталей и из пола из стальных листов, прикрепленных к верхней поверхности рамы с помощью резьбовых соединений.

Известна конструкция составной платформы, одна часть которой покрыта защитным внешним слоем, крепящимся к этой части, причем последняя выполнена из материала, имеющего плотность ниже плотности защитного слоя (Корнеев Г.К. и др. Лифты пассажирские и грузовые. М.: Машгиз, 1985, с.87, 88).

Вычисления размеров рамы осуществляют исходя из требований, что одна отдельно взятая балка должна удерживать полную эффективную нагрузку на подъемное устройство. Таким образом, габариты балок определяются и изготавливаются одинаковых размеров. Расчет пола и толщины осуществляют исходя из того, что если нагрузка приложена к четвертой части поверхности, то максимальная деформация должна быть меньше чем 1 мм/м.

Тем не менее эта платформа имеет несколько недостатков: из-за того, что рама и пол не должны изгибаться приходится добавлять

дополнительные

балки, чтобы улучшить способность рамы выдерживать нагрузку без прогиба. Это приводит к тому, что тяжелая конструкция требует большей энергии для управления;

производство рам

не может

обойтись без сварочных работ, которые являются дорогостоящими и требуют использования работы квалифицированного персонала;

механические нагрузки, которые возникают после сварки,

могут создать

значительные деформации, приводящие к проблемам при монтаже, особенно для больших платформ;

при больших температурах сталь размягчается с образованием прогиба и конструкция

больше не

работает.

Целью настоящего изобретения является устранение вышеперечисленных недостатков.

Еще одной целью изобретения является предложение конструкции платформы, которая является простой в изготовлении, недорогостоящей и обладает минимальной деформацией по отношению к изгибам, силам тяги и ударным нагрузкам.

Платформа согласно изобретению имеет составную структуру и содержит по крайней мере один центральный слой или сердцевины, изготовленный из легкого материала; два защитных слоя или оболочки, прикрепленных к поверхностям сердцевины.

Составная платформа изобретения имеет ряд преимуществ:

платформа выполнена в виде отдельной плиты, готовой для использования в противоположность традиционной

платформе, состоящей из

рамы с необходимостью настила пола в месте использования;

композитная платформа намного легче, чем платформа, имеющая раму из балок;

так как в платформе нет

сварных соединений она

очень проста для производства, следовательно требуется меньшее число работающих и снижается стоимость;

платформа имеет улучшенные характеристики в отношении

сопротивления изгибу и ударным

нагрузкам, увеличенный срок годности, жаропрочность и теплопрочность, устойчивость к пробою, звуковую изоляцию.

Это и другие предметы, признаки и преимущества настоящего изобретения будут приведены более отчетливо в свете детального описания лучшего варианта, проиллюстрированного в приложенных чертежах.

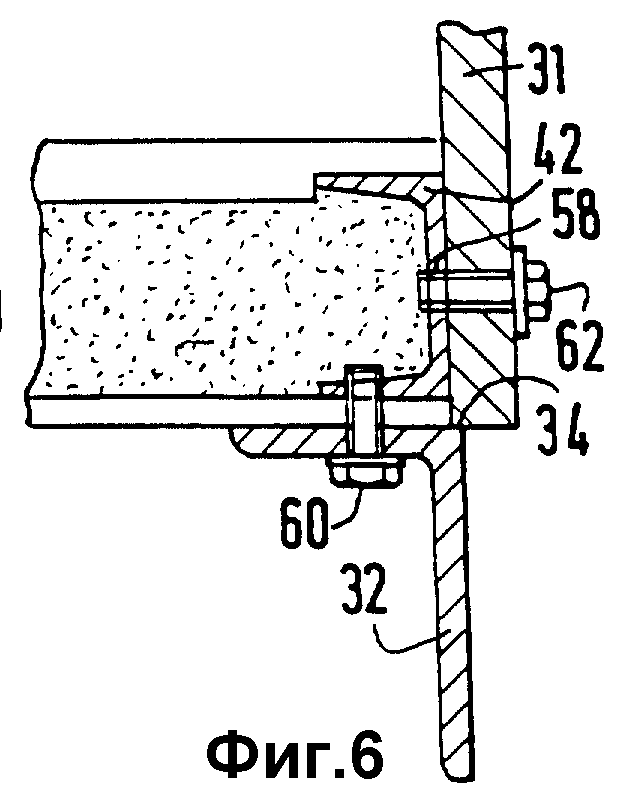

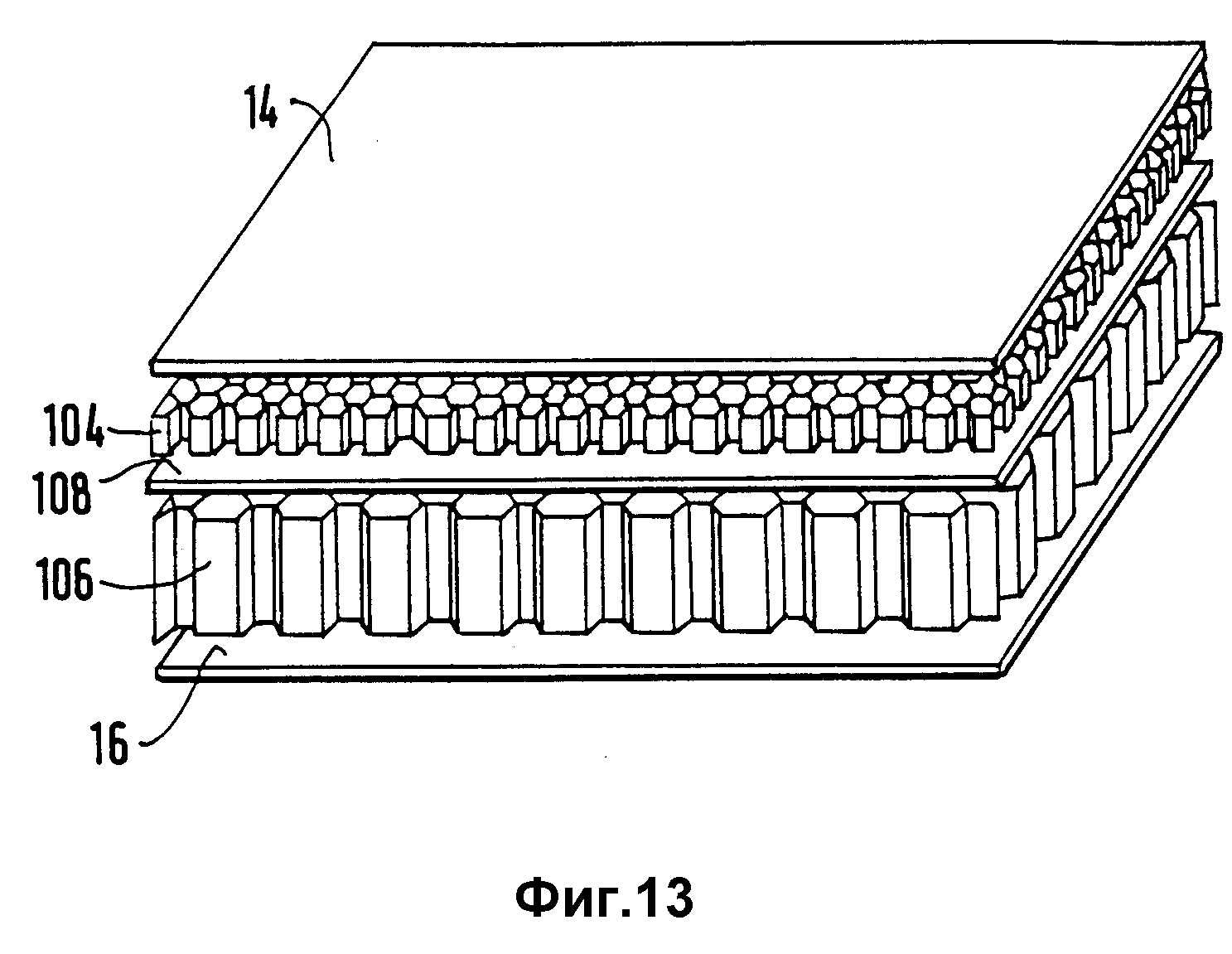

На фиг.1 изображен общий вид платформы, содержащей идеи изобретения; на фиг. 2 - частичный вид спереди платформы фиг.1; на фиг.3 - вид сечения вдоль линии III-III фиг.1; на фиг.4 - вид сечения вдоль линии IV-IV фиг.1; на фиг. 5 - увеличенный детальный вид фиг.4; на фиг.6 - увеличенный детальный вид фиг.3; на фиг.7 - увеличенный вид одного угла платформы фиг.1 с частично открытым участком; на фиг.8 - вид сечения вдоль линии VIII-VIII фиг.7; на фиг. 9-12 - примеры крепежа, используемого для соединения платформы с другими элементами; на фиг.13 - частичный вид платформы фиг.1, имеющей сердцевину со структурой пчелиных сот.

Платформа изобретения 10 (фиг.1 и 2) имеет прямоугольную форму, те же размеры, что и внутренние размеры кабины подъемника (не показаны на чертеже).

Платформа состоит из сердцевины 12, изготовленной из легких материалов, лежащей между прикрепленными к ее первой и второй поверхностям поверхностными покрытиями или оболочками 14, 16 внешними защитными слоями (фиг.3). Сердцевина может быть сделана из любого легкого материала, такого как картон, дерево, пропитанный картон, из легкого металла, такого как алюминий или, как это показано на фиг.3 и 4, из термопластика, такого как полиуретан, пенопласт.

Чтобы повысить устойчивость платформы к разрушению сердцевина разделена на полосы 18, расположенные параллельно, например, по ширине, и отделенные друг от друга с помощью деревянных или картонных несжимаемых досок 20, прикрепленных по краям, имеющих ту же высоту, что и сердцевина и расположенных вдоль ширины платформы (фиг.4).

Как показано на фиг.5, верхняя оболочка 14, это оболочка, находящаяся сверху платформы (т.е. обращенная внутрь кабины), содержит фанерный слой 22, покрытый сверху слоистым стекловолокном и слоем полиэстера 24, к которому приклеена тонкая металлическая 25, сделанная, например, из стального листа, и предназначенная для повышения устойчивости платформы к пробою. Верхний слой предназначен для обеспечения устойчивости к пробою и может содержать тонкую металлическую пластину (как говорилось выше) и/или слой минеральных волокон, таких как стекловолокно, настил из ткани или другой подходящий слоистый или облицовочный материал. Соединение защитных слоев к сердцевине может быть осуществлено подходящими способами, такими как клейка или сварка.

Так как нижний слой не подвержен влиянию ударов и пробойных сил, то он может быть сделан менее устойчивым к этим воздействиям. Как показано на фиг. 5, нижний слой может содержать более тонкий слой фанеры 26 чем слой 22 и может быть отделан только одним слоем облицовочного материала, такого как стекловолокно 27. К покрывающему слою может быть приклеена стальная пластина.

Платформы со стороны входа защищают железные уголки 30 (фиг.4 и 5). С трех сторон она защищена панелями 31 (фиг.6), формируя таким образом боковые стены кабины (не показаны). Железные уголки 32 удерживают нижнюю поверхность платформы 16. Как показано на фиг.6, железные уголки имеют выступ 34, который служит для поддержки нижних краев панелей 31.

Крепление панелей 32 и железных уголков 30, 32 не может быть осуществлено прямо к сердцевине платформы, потому что использование резьбовых соединений для пористых или для материалов в форме пчелиных сот не имеет достаточной прочности. Для решения этой проблемы с четырех краев с четырех краев платформы сформирована рама из четырех металлических U-образных балок 36, 38, 40, 42, как это показано на фиг.3-6. Например, балка 36 (фиг.5) установлена таким образом, что ее параллельные крылья 44, 46 точно расположены между слоями фанеры 22, 26 и ее центральная секция 48 совмещена с краем платформы. Балки могут быть так же полыми с прямоугольным или с квадратным сечением.

Таким образом становится возможным присоединить железные уголки 30, 32 к балкам. Как это показано для примера на фиг.5, в железном уголке 30 проделывается множество отверстий 50, расположенных напротив отверстий с резьбой 52 (фиг.1), находящихся в центральной секции 48 балки 36. Уголок 30 крепится к балке болтами 54, проходящими через отверстия 50 и 52. Чтобы укрепить соединение к балке 36 с внутренней стороны центральной секции приваривается плоский брус 56 с резьбовыми отверстиями. Край пенопластовой сердцевины 12 может быть обрезан для предоставления пространства, с целью вставить балку 36.

Балка 42 снабжается в центральной секции и в нижнем крыле резьбовыми отверстиями 58 (фиг.6) и 59 (фиг.1) для соединения панелей 31 и уголков 32 с помощью болтов 60 и 62 соответственно.

Фиг.7 и 8 иллюстрирует пример крепления двух балок с одного угла платформы, например, с левого угла. Боковая балка 36 имеет два пропила 64, 66 таких, что балка может быть размещена в правом углу балки 38. Соединение осуществляется с помощью загнутых угловых кусков 68, на которых есть резьбовые отверстия 70. Эти отверстия совпадают с соответствующими отверстиями 72 в центральной секции балок 36 и 38. Эти балки соединяются болтами 74.

Описание выше детально показывает способ крепления элементов к краю платформы. Когда детали, которые необходимо прикрепить к поверхности платформы, находятся далеко от краев, то нужно поместить в край сердцевины 12 резьбовые металлические вставки, к которым крепятся названные детали. Фиг. 9-12 демонстрируют несколько вариантов вставок.

Фиг.9, например, показывает гайку 76, вставленную в сердцевину 12 и винт 78, вкрученный в гайку, чтобы прикрепить деталь 80. Фиг.10 показывает винт 82, головка которого расположена в сердцевине 12. Деталь 80 крепится к платформе гайкой 86. Фиг.11 показывает металлическую втулку 88, совмещенную с отверстием через всю толщину платформы. Детали 80 крепится с помощью болта 90, вставленного во втулку 88, гайки 92 шайбы большого диаметра 94. На фиг. 12 в сердцевину вставляется резьбовая металлическая вставка 96 при формировании сердцевины. Вставка 96 имеет Т-образную головку 98 и стержень с резьбой 100, который вставляют в верхнюю часть платформы. Гайка 102 накручивается на резьбовой стержень 100, чтобы прикрепить деталь 80.

Платформа изобретения имеет намного лучшие механические характеристики, чем платформа в современном уровне техники. Поперечные нагрузки действуют в основном на сердцевину 12. Чтобы улучшить сопротивление к поперечным нагрузкам толщина сердцевины увеличивается без значительного увеличения веса платформы, в основном из-за низкой плотности материала сердцевины. Таким образом для равных объемов вес платформы изобретения меньше, чем вес обычной платформы. Стоимость платформы также уменьшается благодаря тому, что для сердцевины используются материалы более дешевые, чем металлические сеточные рамы для обычных платформ. Проверка на изгиб, проведенная на платформе изобретения, показала, что смещение около 0,1 мм/м меньше чем величина, требуемая стандартном (1 мм/м). За счет использования слоистых составных материалов не существует усталостного предела. Платформа устойчива к ударам в результате падения нагрузки или в результате включения тормоза безопасности.

Далее исключительно для примера приводится описание двух вариантов платформы изобретения.

Пример 1 - см. фиг.3-6.

1. Физические

характеристики

Габариты - 2,2 м х 3 м

Толщина - 0,1 м

Общий вес - 500 кг

Грузоподъемность - 3200 кг

Обычная платформа, имеющая те же размеры, весит 1000 кг

и стоит в четыре раза дороже.

Могут быть использованы следующие материалы:

Стальная пластина (25) - 3 мм

Полиэстер-стеклоткань (24) - 1 мм

Фанера из финской

березы (22) - 20 мм

Полиуретановый пенопласт для сердцевины (12) - 69,5 мм

Плотность пенопласта - 60 кг/м3

Доски из финской березы (20) - 69,5 х 20 мм

Фанера из орегонской сосны (26) - 9,5 мм

Полиэстер/слоистая стеклоткань с пластиком

(27) - 1 мм

2. Механические характеристики

Нагрузки, приложенные к поверхности площадью

6х8 см, вызывают постоянные прогибы и деформации (см. табл. 1,2).

Пример 11. Этот пример показан на фиг.13. Сердцевина имеет два слоя 104, 106, имеющих структуру пчелиных сот и сделанных, например, из алюминия. Эти слои разделены стальной пластиной 108. Оболочки приклеены к их внешней поверхности. Эта платформа обладает устойчивостью к большим величинам пробоя. Верхняя, более плотная структура пчелиных сот 104 распределяет силы пробоя вдоль нижнего слоя 106.

Необходимо понимать, что в данном уровне техники могут быть внесены различные изменения, замещения и дополнения без выхода из существа и объемов изобретения.

Реферат

Изобретение касается платформы для подъемных устройств. Платформа имеет составную структуру, которая включает в себя хотя бы один центральный слой или сердцевину, изготовленную из легкого материала и два защитных слоя или оболочки, прикрепленных к поверхности сердцевины. Изобретение обеспечивает упрощение изготовления платформы. 7 з. п. ф-лы, 13 ил.

Комментарии