Подающий узел - RU2634797C1

Код документа: RU2634797C1

Чертежи

Описание

Область техники, к которой относится изобретение

Изобретение относится к подающему узлу для подачи компонентов на последующее устройство.

Уровень техники, предшествующий изобретению

Некоторые курительные изделия снабжены фильтрами, которые состоят из нескольких компонентов. Например, фильтр может содержать компоненты, которые могут поворачиваться относительно друг друга для регулировки вентиляции или других параметров. Подобные компоненты могут иметь ассиметричную форму и должны быть ориентированы определенным образом до их подачи на сборочную машину, где они соединяются с другими компонентами курительного изделия, такими как табачный стержень и обертка.

Для подачи подобных компонентов на сборочную линию может использоваться вибрационный чашечный питатель. У вибрационных чашечных питателей имеется вибрационная чаша и направляющие, по которым компоненты перемещаются во время вибрации направляющих. Неправильно ориентированные компоненты отбрасываются назад в чашу по мере их перемещения по направляющим, в результате чего поток из компонентов приобретает единую ориентацию.

Краткое изложение сущности изобретения

По настоящему изобретению предлагается подающий узел, содержащий:

поворотное устройство, имеющее накопительную область, и один или несколько каналов, предназначенных для приема компонентов из накопительной области, таким образом, чтобы компоненты ярусно укладывались друг на друга внутри каждого канала;

в котором у каждого из каналов имеется впуск и выход, через которые компоненты проходят перед выгрузкой из подающего узла; и

в котором один из следующих элементов: впуск или накопительная область выполнен с возможностью взаимно-поступательного перемещения относительно другого элемента для встряхивания компонентов в накопительной области, таким образом, чтобы компоненты проходили в канал.

Каждый впуск может быть выполнен с возможностью взаимно-поступательных перемещений относительно накопительной области.

Каждый впуск может быть выполнен с возможностью взаимно-поступательных перемещений относительно накопительной области и соответствующего выхода.

Подающий узел может содержать выступы, выполненные с возможностью скольжения относительно друг друга, позволяя каждому впуску взаимно-поступательно перемещаться относительно каждого выхода.

Выступы могут совмещаться и могут быть выполнены с возможностью поддержания формы сечения каждого из каналов во время взаимно-поступательных перемещений впусков относительно выходов.

Подающий узел может дополнительно содержать кулачковые направляющие, заставляющие каждый из впусков совершать взаимно-поступательные перемещения при вращении поворотного устройства.

Кулачковые направляющие могут быть выполнены таким образом, чтобы они заставляли каждый из впусков перемещаться в направлении накопительной области с более медленной скоростью, чем скорость, с которой каждый из впусков перемещается от накопительной области.

Каждый впуск может содержать воронкообразное отверстие.

Расстояние между противоположными сторонами каждого отверстия может быть меньше длины указанного компонента.

Каждый впуск может содержать стенку, которая отделяет указанный впуск от смежного впуска, при этом стенка может заходить в накопительную область.

Накопительная область может содержать стенки, наклоненные в направлении каждого впуска.

Подающий узел может дополнительно содержать направляющий элемент, который определяет траекторию, вдоль которой компоненты проталкиваются перед выгрузкой из подающего узла, после прохождения через каналы.

По другому аспекту настоящего изобретения предлагается способ подачи компонентов в сборочную машину, включающий в себя подачу компонентов в накопительную область поворотного устройства, имеющего один или несколько каналов с впуском, и возвратно-поступательное перемещение одного из следующих элементов: впуска или накопительной области относительно другого элемента для встряхивания компонентов в накопительной области таким образом, чтобы компоненты проходили в каналы и ярусно укладывались друг на друга внутри каждого канала перед прохождением через выходы для выгрузки из указанной сборочной машины.

По дополнительному аспекту настоящего изобретения предлагается способ сборки изделия, включающий в себя способ подачи компонентов в вышеуказанную сборочную машину, и дополнительно включающий в себя соединение каждого из указанных компонентов с одним или несколькими дополнительными компонентами для формирования изделия.

По дополнительному аспекту изобретения предлагается изделие, собранное с использованием вышеуказанного способа сборки изделий.

Краткое описание чертежей

Далее, исключительно в качестве примера, в целях дополнительного пояснения изобретения, будут рассмотрены варианты его осуществления со ссылкой на прилагаемые чертежи, где:

на фиг. 1 показан подающий узел 1;

на фиг. 2 показан компонент 2 фильтра для курительного изделия;

на фиг. 3 схематически показан процесс, осуществляемый подающим узлом;

на фиг. 4 показано поворотное устройство 3 подающего узла, включающее в себя бункер 4, впуски 5 и отверстия 6 каналов 7;

на фигурах 5а и 5b показан бункер 4 подающего узла, впуски 5 находятся в убранных и поднятых положениях, соответственно;

на фиг. 6а показана группа впусков 5;

на фиг. 6b в сечении показаны впуск 5 и бункер 4;

на фиг. 7а показано поворотное устройство 3 без внешней крышки, таким образом, чтобы были видны носители 8, на которых расположены впуски 5, и нижние участки 9 каналов 7;

на фиг. 7b показано поворотное устройство 3 без бункера, таким образом, чтобы были видны нижние участки 9 каналов 7 и кулачковые направляющие 10;

на фиг. 7с показано поворотное устройство 3 без внешней крышки и без бункера, таким образом, чтобы были видны носители 8, впуски 5 и нижние участки 9 каналов 7;

на фиг. 8 в сечении показаны впуски 5 и нижние участки 9 некоторых каналов 7;

на фиг. 9 в сечении показан выход 11 канала 7 так, чтобы был виден управляющий затвор 12 для раздачи компонентов 2;

на фиг. 10 показан коллектор 13 управляющего затвора;

на фиг. 11 схематически показан процесс, осуществляемый управляющим затвором;

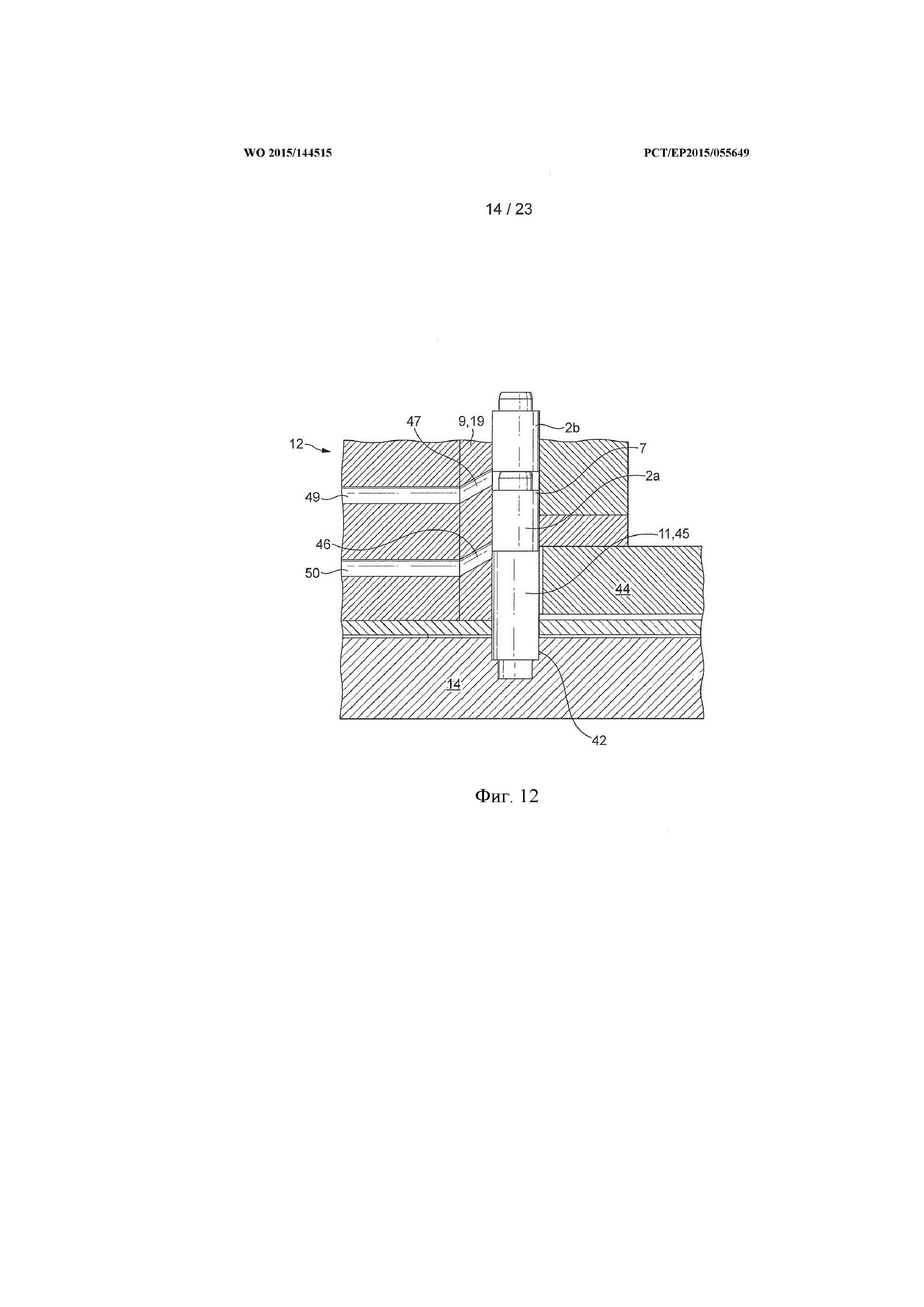

на фиг. 12 в сечении показан выход 11 канала 7 так, чтобы был виден альтернативный управляющий затвор 12;

на фиг. 13 показаны выходы 11 некоторых каналов 7 и направляющие 14, в которые раздаются компоненты 2;

на фиг. 14 схематически показаны направляющие 14;

на фиг. 15а в сечении вдоль линии А-А по фиг. 14 показаны направляющие 14;

на фиг. 15b в сечении вдоль линии B-B по фиг. 14 показаны направляющие 14;

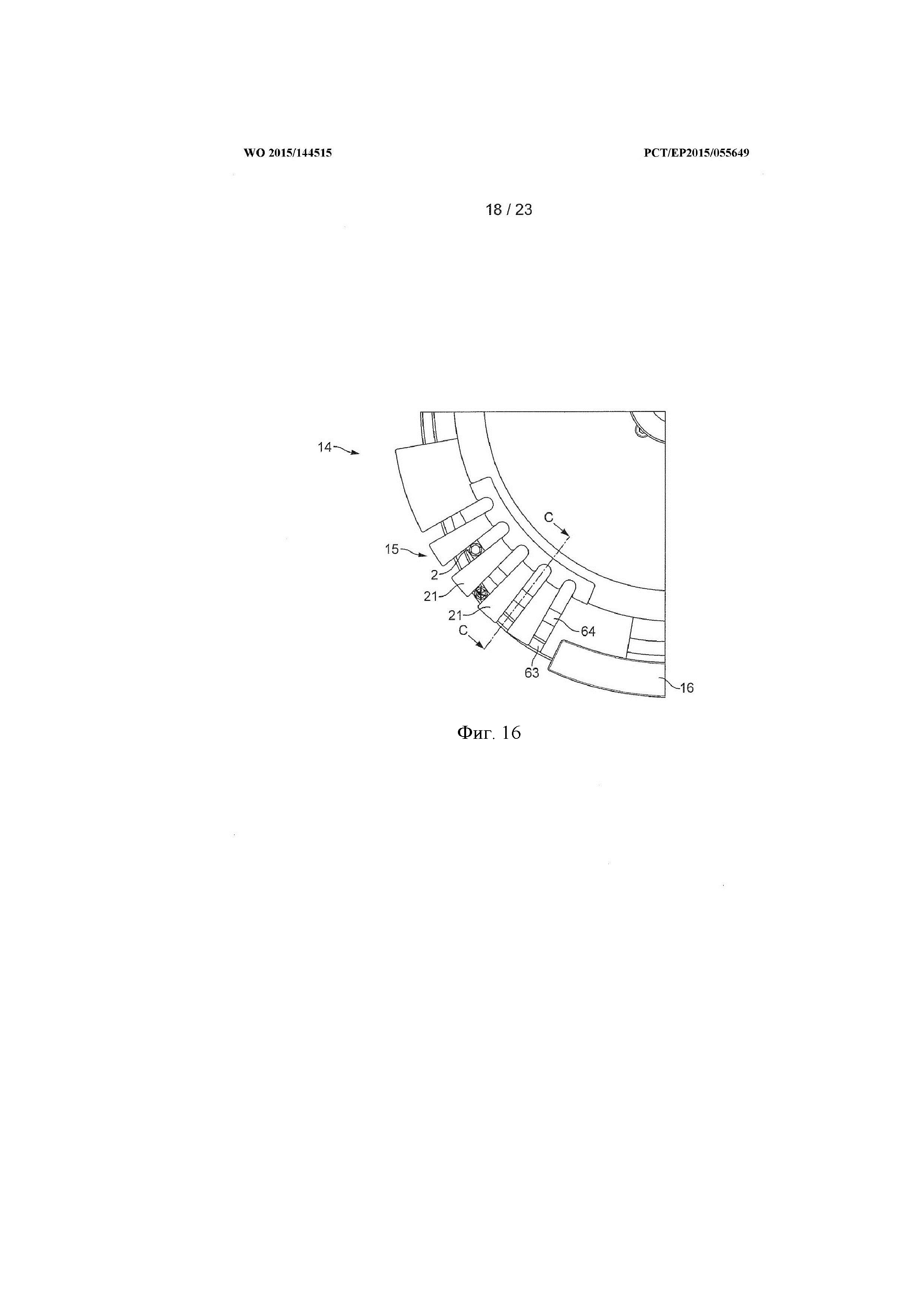

на фиг. 16 схематически показан сепаратор 15 направляющих 14;

на фиг. 17 показан 16 вращатель направляющих 14;

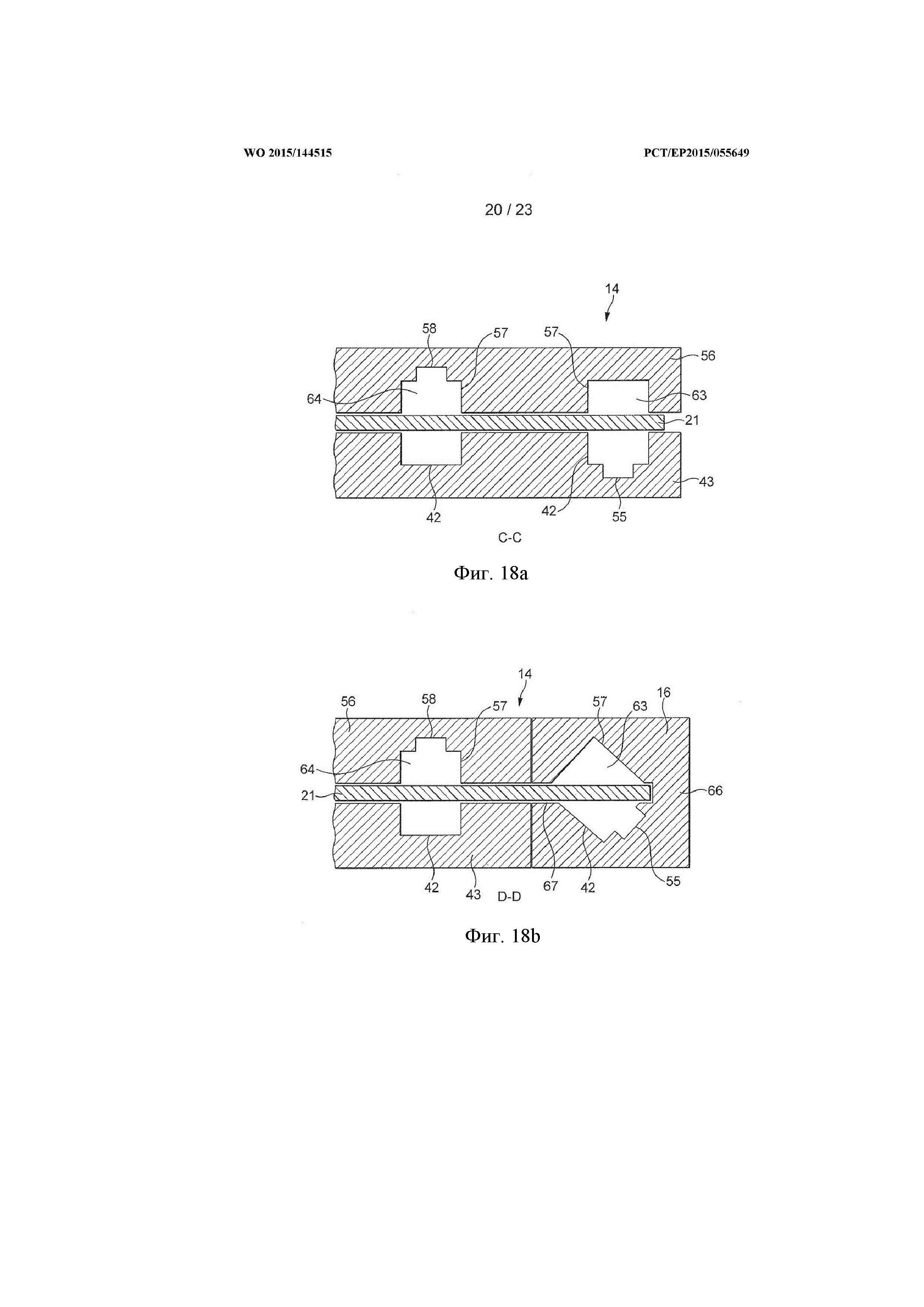

на фиг. 18а в сечении вдоль линии C-C по фиг. 14 показаны направляющие 14;

на фиг. 18b в сечении вдоль линии D-D по фиг. 14 показаны направляющие 14;

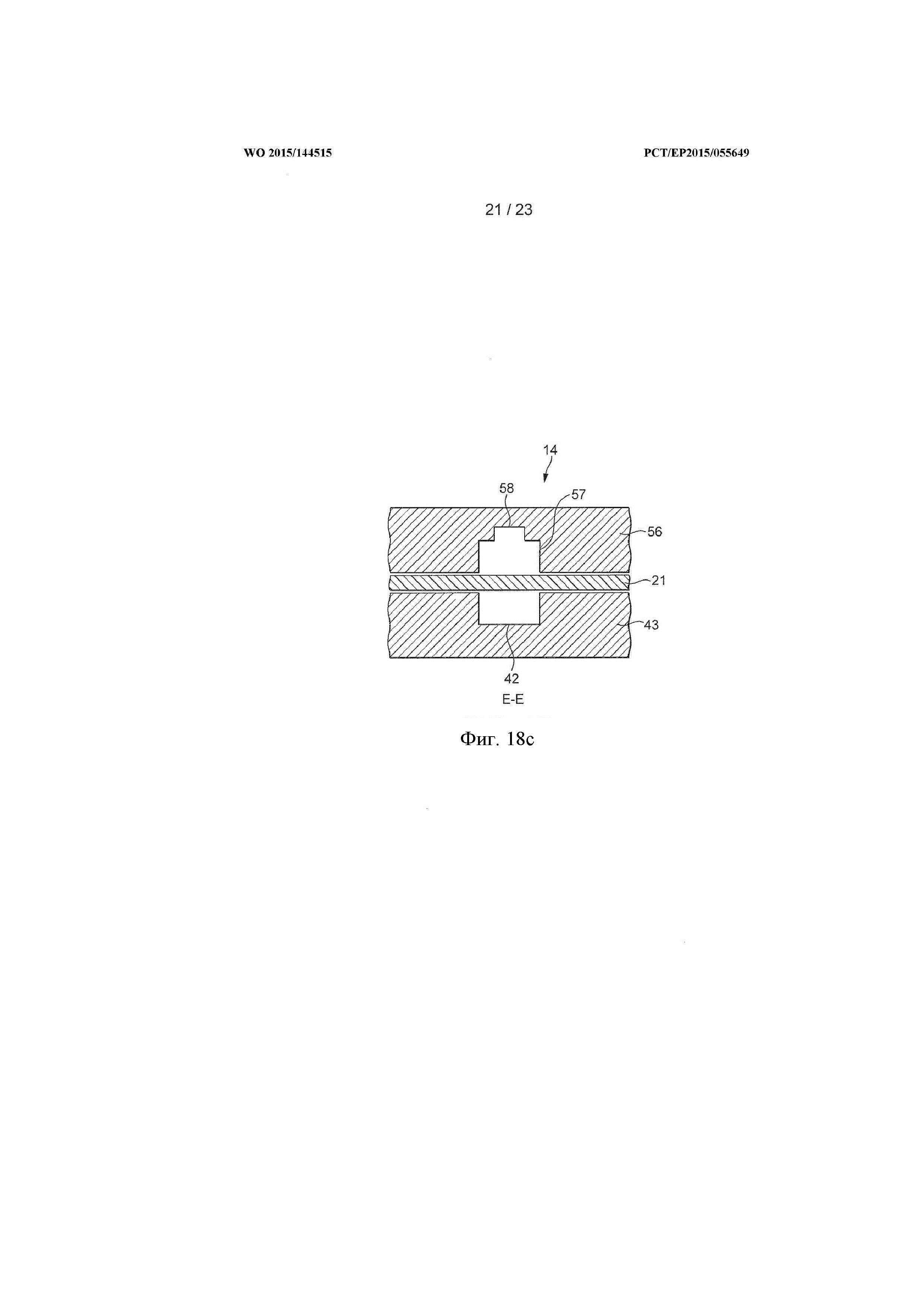

на фиг. 18с в сечении вдоль линии E-E по фиг. 14 показаны направляющие 14;

на фиг. 19 схематически показана компоновка машины по сборке курительных изделий, включающей в себя два подающих узла 1;

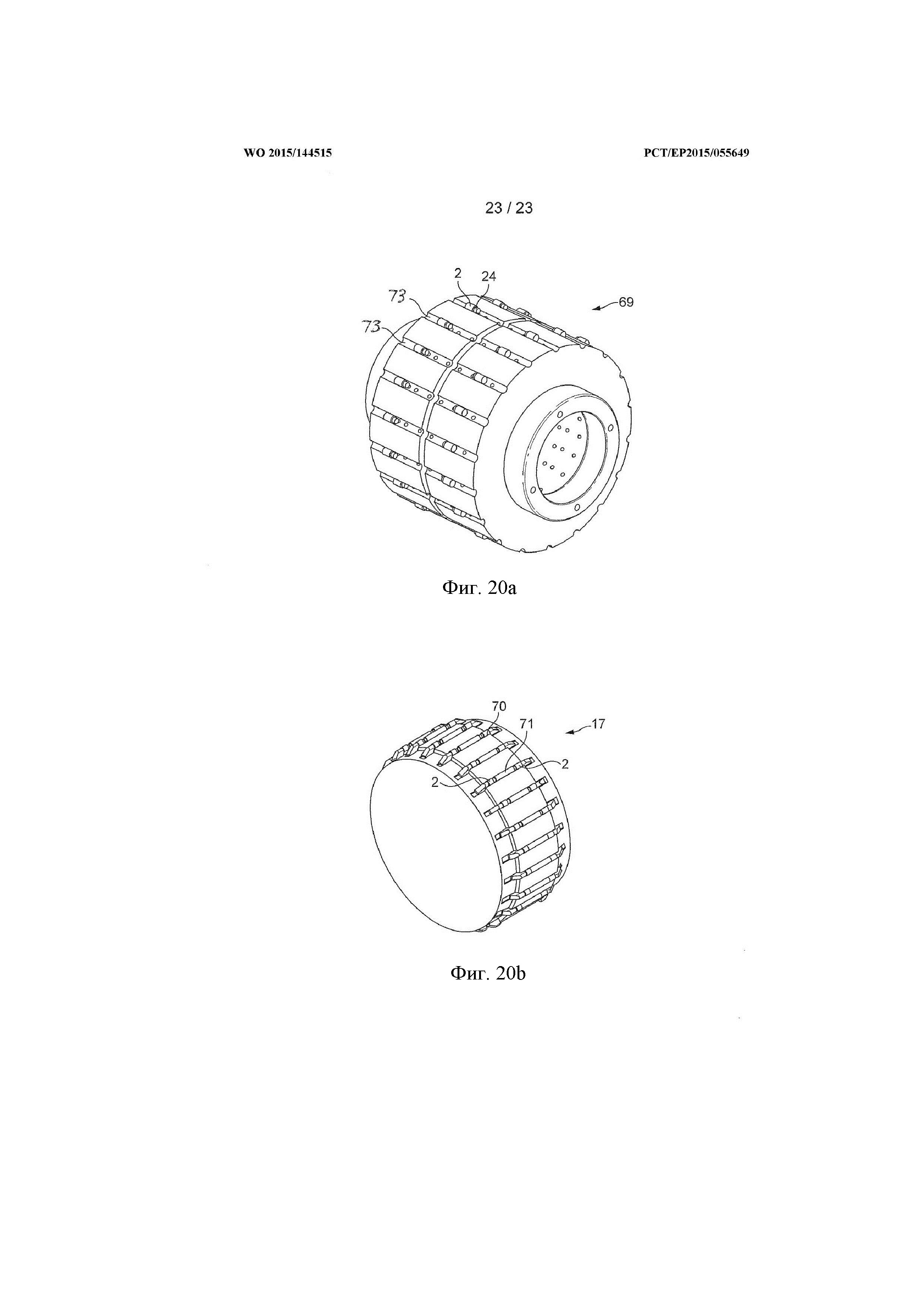

на фиг. 20а показан соединительный барабан 69 машины по сборке курительных изделий; и

на фиг. 20b показан сборочный барабан 17 машины по сборке курительных изделий.

Подробное описание изобретения

На фиг. 1 показан подающий узел 1, у которого имеется поворотное устройство 3, установленное на раму 18. Поворотное устройство 3 включает в себя барабан 19 с накопительной областью 4 и конвейер 20, например, ленточный конвейер, линейный вибрационный конвейер или конвейер иного типа. В данном примере накопительная область является бункером 4 с наклонными боковыми стенками, однако она также может быть любой емкостью, способной принимать множество компонентов. Конвейер 20 подает компоненты в бункер 4, а бункер 4 может быть также снабжен датчиком уровня, например оптическим датчиком, который отслеживает количество компонентов в бункере 4 для определения того, когда конвейер 20 должен осуществлять подачу компонентов в бункер 4. В этом случае, после заполнения бункера 4 конвейер 20 может быть отключен, а после того как уровень компонентов в бункере 4 снизится, конвейер 20 может быть включен.

Поворотное устройство 3 поворотно установлено на раму 18 и приводится во вращение вокруг, по существу, вертикальной оси при помощи приводных средств, например, электродвигателя и зубчатого ремня или зубчатой передачи.

Компоненты, поступающие в бункер 4, следуют по каналам (7, фиг. 4), идущим от дна бункера 4, и ярусно укладываются друг на друга внутри каналов. Каналы образованы в барабане 19, поэтому они вращаются вместе с бункером 4. Из каналов компоненты раздаются на направляющие 14, находящиеся снизу барабана 19, которые неподвижны относительно барабана 19. Направляющие 14 определяют траекторию, проходящую через подающий узел 1, по которой компоненты перемещаются перед выгрузкой из подающего узла 1. Множество толкателей (21, фиг. 13) в барабане 19 используются для проталкивания компонентов вдоль направляющих 14 в передаточный барабан 22, который передает компоненты в последующую машину. По мере проталкивания компонентов вдоль направляющих 14, они сортируются и ориентируются для подготовки компонентов к выгрузке таким образом, чтобы они имели единую ориентацию.

Как уже отмечалось, подающий узел по фиг. 1 создает поток из одинаково ориентированных компонентов, которые могут быть переданы в последующие машины. В одном из примеров компоненты являются жесткими полимерными компонентами фильтра и следуют из подающего узла 1 в машину по сборке курительных изделий, где они соединяются с другими компонентами фильтра, такими как ацетатный стержень фильтра и табачный стержень, перед их обертыванием и резкой для формирования курительных изделий. На фиг. 2 показан пример подобного компонента 2 фильтра. Компонент имеет цилиндрический корпус 23 и выступ 24, идущий от одного из торцов цилиндрического корпуса 23. Выступ 24 также является цилиндрическим и расположен по центру, с одного из торцов корпуса 23. В данном примере корпус 23 компонента фильтра состоит из двух частей 23а, 23b, которые могут поворачиваться относительно друг друга, образуя готовое курительное изделие с регулируемой вентиляцией.

На фиг. 3 схематически показаны действия, осуществляемые подающим узлом, для подачи потока компонентов 2 по фиг. 2 в машину по сборке курительных изделий. Ниже рассмотрены этапы по фиг. 3:

S1 Компоненты подаются в подающий узел в виде группы невыровненных, произвольно ориентированных компонентов.

S2 Подающий узел выравнивает компоненты 2 аксиально, формируя, по существу, вертикальные ярусы из компонентов, расположенных торцом к торцу, при этом компоненты могут быть ориентированы так, чтобы выступ (24, фиг. 2) был направлен либо вверх, либо вниз.

S3 Подающий узел перемещает компоненты 2 поштучно, в направлении, поперечном ярусам (т.е. по существу, в горизонтальном направлении), формируя поток компонентов, перемещающихся вдоль траектории, при этом каждый выступ (24, фиг. 2) направлен либо вверх, либо вниз.

S4 По мере того как компоненты 2 перемещаются по траектории, они делятся на первый и второй потоки 25, 26 в зависимости от их ориентации.

S5 Первый поток, в данном случае поток, у которого выступы направлены вниз, поворачивается таким образом, чтобы ориентация всех компонентов 2 стала одинаковой.

S6 Затем два потока 25, 26 из одинаково ориентированных компонентов 2 вновь соединяются, образуя единый поток 27 из одинаково ориентированных компонентов 2 для передачи в машину по сборке курительных изделий.

В бункер 4 по фиг. 1 с конвейера (20, фиг. 1) поступают невыровненные, произвольно ориентированные компоненты, как на этапе S1 по фиг. 3. Как показано на фиг. 4, снизу бункера 4 находится несколько каналов 7, имеющих впуски 5, а у каждого из впусков 5 имеется отверстие 6 канала 7, которое идет вниз таким образом, чтобы компоненты проходили в каналы и укладывались ярусом друг на друга с аксиальным выравниванием, при этом выступы (24, фиг. 2) направлены либо вверх, либо вниз, как на этапе S2 по фиг. 3. Каналы 7 имеют круговую форму сечения таким образом, чтобы каналы 7 удерживали цилиндрические компоненты в аксиально выровненном положении.

Бункер 4 включает в себя внутреннюю боковую стенку 28 и наружную боковую стенку 29, которые наклонены в направлении кольцевого пространства 30, образуемого бункером 4, в котором находятся впуски 5 каналов 7. Поэтому компоненты, помещаемые в бункер 4, направляются внутренней и наружной наклонными боковыми стенками 28, 29 к впускам 5 и проходят по каналам 7 через отверстия 6 впусков 5. Впуски 5 могут быть расположены рядом друг с другом по всему диаметру кольцевого пространства 30. Как вариант, между смежными впусками 5 могут быть образованы зазоры.

Каждый из впусков 5 сгруппирован со смежным впуском 5, а по мере того вращения барабана 19 группы впусков 5 попеременно оказываются в положениях по фигурам 5а и 5b. То есть впуски 5 каналов 7, включая отверстия 6 каждого из каналов 7, попеременно поднимаются и опускаются относительно бункера 4 по мере вращения барабана 19, бункера 4 и каналов 7. Подобные возвратно-поступательные движения встряхивают компоненты в бункере 4, не позволяя компонентам забивать или блокировать отверстия 6, и заставляют компоненты проходить через отверстия 6 в каналы 7.

На фиг 5а впуски 5 показаны в убранном положении, при котором отверстия 6 находятся примерно на одном уровне с кольцевым пространством 30, образованным между внутренней и наружной наклонными боковыми стенками 28, 29 бункера 4. На фиг. 5b впуски 5 показаны в поднятом положении, при котором впуски 5 переместились в бункер 4, сдвигая, перемешивая и встряхивая компоненты внутри бункера 4 и заставляя компоненты проходить через отверстия 6 в каналы 7. Следует понимать, что впуски 5 могут быть выполнены с возможностью попеременного перемещения между разными, убранным и поднятым положениями. Например, в убранном положении отверстия 6 могут находиться ниже кольцевого пространства 30, например, на 10 мм или 20 мм, на одном уровне с кольцевым пространством 30, либо немного выше кольцевого пространства 30. Кроме того, в поднятом положении расстояние между отверстием 6 и кольцевым пространством 30 может составлять до 50 мм, например, от 5 мм до 30 мм.

На фиг. 6а показана одна из групп впусков 5. В данном примере три впуска 5 сгруппированы в единой детали 31, например полимерной форме, которая возвратно-поступательно перемещается относительно бункера. Как видно из фиг. 6а, отверстие 6 каждого канала 7, образованное во впуске 5, имеет воронкообразную и, по существу, квадратную форму. Это более наглядно показано на фиг. 6b, где в сечении показан впуск 5 одного из каналов 7, находящихся в бункере 4. Как можно заметить, круговой канал 7 расширяется до воронкообразной формы в направлении отверстия 6 впуска 5.

Непосредственно сам канал 7 является круговым, таким образом, чтобы в него помещались компоненты, а отверстие 6 является, по существу, квадратным для того, чтобы максимально увеличить размер отверстия 6, упростив тем самым проход компонентов в каналы 7 из бункера 4. Поэтому внутри впуска 5 круговой канал 7 расширяется, образуя конусное отверстие 6, имеющее квадратное сечение, через которое компоненты могут легко заходить в канал 7, не забивая и не блокируя отверстие 6. В частности, размер квадратно-конусного отверстия 6 каждого канала 7 выбран таким образом, чтобы компонент не мог устойчиво перекрывать отверстие 6, приводя к блокированию впуска 5. Поэтому, независимо от ориентации компонента, он может проходить через отверстие и заходить в канал 7.

В одном из альтернативных примеров отверстие 6 впуска 5 может содержать воронку, имеющую круговое сечение.

Форма, угол и близость расположения наклонных внутренней и наружной стенок 28, 29 бункера 4 вблизи возвратно-поступательно перемещающихся впусков 5 дополнительно предотвращает забивание или блокирование отверстия 6 компонентами. Как показано на фиг. 6b, поскольку впуски 5 совершают возвратно-поступательно движения, любые компоненты, нависшие над отверстием 6 или упирающиеся в противоположные боковые стенки впуска 5, сбиваются в отверстие 6 одним из следующих элементов: внутренней или наружной наклонным стенками 28, 29 бункера 4 по мере приближения к ним впуска 5.

Кроме того, стенки 32, отделяющие каждое из отверстий 6 от смежного отверстия 6, скошены или заострены, за счет чего компоненты, при приближении к ним впусков 5, смещаются или поворачиваются, не позволяя компонентам забивать отверстие 6, а по меньшей мере часть компонентов переворачивается и аксиально выравнивается в каналах 7 таким образом, чтобы они легко проходили через отверстие 6 и заходили в канал 7.

На фигурах 7а-7с показан механизм, при помощи которого впуски 5 каналов 7 совершают возвратно-поступательные движения в бункере (4, фиг. 4) по мере вращения поворотного устройства 3, включающего в себя барабан 19, бункер (4, фиг. 4) и каналы 7. Как можно заметить, группы из впусков 5 расположены на носителе 8, который совершает возвратно-поступательные движения. На фигурах 7а-7с бункер отсутствует для того чтобы был виден барабан 19, каналы 7 и впуски 5. Также, для большей наглядности на фигурах 7а и 7с показан один носитель 8 с впусками 5, тогда как подающий узел в сборе включает в себя несколько носителей, расположенных вокруг барабана 19. Кроме того, на фиг. 7b носители 8 и впуски 5 вообще не показаны.

Как отмечалось ранее, впуски 5 объединены в группы по три (31, фиг. 6а), а каждая группа из трех впусков 5 закреплена к носителю 8, как это показано на фигурах 7а и 7с. На каждом носителе находится три группы 31 по фиг. 6а, т.е. в данном примере на каждом носителе 31 находится девять впусков 5.

Носитель 8 подвижно установлен на барабане 19 таким образом, чтобы носитель 8 и впуски 5 могли скользить вверх и вниз в противоположных направлениях.

Как показано на фиг. 7а, на носителе 8, к которому закреплены впуски 5, имеются кулачковые следящие устройства 33, содержащие два барабанных кулачка 34, расположенных друг над другом и направленных наружу таким образом, чтобы они зацеплялись с кулачковыми направляющими 10, которые проходят вокруг барабана 19. Барабанные кулачки 34 разнесены между собой и прижимаются друг к другу при помощи прижимных средств, таких как пружина 35 растяжения, удерживающих барабанные кулачки 34 в соприкосновении с кулачковыми направляющими 10.

На фиг. 7b показаны кулачковые направляющие 10, которые установлены на раму 18 таким образом, чтобы они окружали барабан 19, а барабан 19 вращался относительно кулачковых направляющих 10. У кулачковых направляющих 10 имеются верхняя и нижняя кулачковые поверхности 10а, 10b, которые зацепляются с двумя барабанными кулачками 34, находящимися на носителе 8, по мере вращения барабана 19. Верхняя и нижняя кулачковые поверхности 10а, 10b эквидистанцированы вдоль кулачковых направляющих 10. Кулачковые направляющие 10 имеют изогнутый профиль, который позволяет последовательно поднимать и опускать носители 8 и впуски 5, по мере того как барабан 19 и носители 8 поворачиваются относительно кулачковых направляющих 10.

Как показано на фиг. 7с, барабанные кулачки 34 расположены с противоположных сторон кулачковых направляющих 10, а пружина 35 растяжения, находящаяся между двумя барабанными кулачками 34, прижимает барабанные кулачки 34 таким образом, чтобы они соприкасались с верхней и нижней поверхностями 10а, 10b кулачковых направляющих 10, так, чтобы при вращении барабана 19 барабанные кулачки 34 следовали за кулачковыми направляющими 10, заставляя впуски 5 совершать возвратно-поступательные движения в бункере (4, фиг. 4) в соответствии с профилем кулачковых направляющих 10. Два барабанные кулачка 34 выталкивают носитель 8 вверх и вниз за счет наклонов кулачковых направляющих 10.

В другом примере каждый носитель 8 может содержать единственный барабанный кулачок, а у кулачковых направляющих могут быть противоположные верхняя и нижняя поверхности так, чтобы барабанный кулачок удерживался между верхней и нижней поверхностями.

В данном примере, как показано на фиг. 7b, у кулачковых направляющих 10 имеются проходящие вдоль их окружности два поднимающихся участка 36, отделенные двумя спускающимися участками 37, т.е. за один оборот барабана 19 впуски 5 дважды совершают возвратно-поступательные движения. На фиг. 7b показан один поднимающийся участок 36 и один спускающийся участок 37 кулачковых направляющих 10. Следует понимать, что количество наклонных участков 36, 37 у кулачковых направляющих 10 может быть любым и что между наклонными участками 36, 37 также могут находиться ровные участки, поскольку наличие любого подъема или спуска будет приводить к возвратно-поступательным перемещениям впусков 5, а, следовательно, к встряхиваниям компонентов в бункере (4, фиг. 4).

Профиль кулачковых направляющих 10 выполнен в виде «медленного подъема» и «быстрого спуска». То есть, как показано на фиг. 7b, поднимающиеся участки 36 кулачковых направляющих 10 имеют более низкий градиент, чем спускающиеся участки 37 кулачковых направляющих 10, а значит, при вращении барабана 19 в направлении стрелки 38, впуски 5 будут подниматься в бункер (4, фиг. 4) более медленно и падать более быстро. «Быстрый спуск» вызывает дополнительное встряхивание компонентов в бункере, а значит, увеличивает вероятность того, что компоненты пройдут через отверстия (6, фиг. 6b) и попадут в каналы 7.

Следует понимать, что количество сгруппированных впусков 5 может быть больше или меньшее трех, а носитель 8 может быть рассчитан на большее или меньшее количество, чем три группы впусков 5. В некоторых примерах у каждого индивидуального впуска 5 имеется собственное кулачковое следящее устройство, таким образом, чтобы при вращении барабана 19 впуски 5 совершали возвратно-поступательные перемещения по отдельности. В другом примере все впуски 5 могут быть соединены с одним и тем же носителем 8, таким образом, чтобы они совершали возвратно-поступательные перемещения одновременно, все вместе.

Как показано на фигурах 7а-7с, впуски 5 закреплены к носителю 8, который возвратно-поступательно перемещается вверх и вниз в соответствии с профилем кулачковых направляющих 10. Каждый из каналов 7 образован во впуске, в нижней его части 9, которая не совершает возвратно-поступательных перемещений. Каждый впуск 5 подвижно установлен на нижний участок 9 канала 7 таким образом, чтобы нижние участки 9 каналов 7 поворачивались с барабаном, но возвратно-поступательно не перемещались относительно бункера (4, фиг. 4). Поэтому общая длина каналов 7 варьируется по мере того как впуски 5 совершают возвратно-поступательные перемещения.

Как показано на фиг. 7b, нижние участки 9 каналов 7, образованных в барабане 19, содержат группу из первых выступов 39, которые проходят вверх, параллельно оси вращения барабана 19, в направлении возвратно-поступательных перемещений. Часть каждого из каналов 7 образована в зазоре между первыми выступами 39, определяемыми, в частности, тремя смежными первыми выступами 39, которые расположены так, чтобы удерживать компоненты с аксиальным выравниванием.

Как показано на фиг. 7с, каждый впуск 5 содержит группу из вторых выступов 40, которые проходят вниз от впусков 5, скользя в зазорах между первыми выступами 39, таким образом, чтобы часть каждого канала 7 была образована между вторыми выступами 40. В области совмещения между первыми и вторыми выступами 39, 40 компоненты окружены первыми и вторыми выступами 39, 40, которые определяют, по существу, полную окружность кругового пространства канала 7, удерживающего компоненты в осевом выровненном положении.

Следовательно, каждый канал 7 проходит от отверстия 6 во впуске 5, между первым и вторым выступами 39, 40 и через нижний участок 9. Каждый из каналов 7 по его длине имеет в сечении круговую форму, а подвижное соединение выполнено таким образом, чтобы несмотря на изменение длины каналов 7 форма сечения каналов 7 оставалась неизменной при совершении впусками 5 возвратно-поступательных перемещений.

В данном конкретном примере нижние участки 9 каждого из каналов 7 образованы канавками на окружной поверхности барабана 3, а каждая канавка закрыта пластиной (не показана), которая закреплена к барабану 3.

На фиг. 8 в сечении, показаны группы из первых и вторых выступов 39, 40 в области совмещения. Как можно заметить, выступы 39, 40 содержат дугообразные стороны 41, которые попеременно расположены по окружности каждого из каналов 7, таким образом, чтобы в совокупности, в месте совмещения первых и вторых выступов 39, 40, они образовывали, по существу, круговой канал 7. Там, где выступы 39, 40 не совмещаются, дугообразные стороны 41 выступов 39, 40 удерживают компоненты между тремя смежными выступами 39, 40 первой или второй групп. Поэтому, по мере того как впуски 5 совершают возвратно-поступательные перемещения и степень совмещения между выступами 39, 40 варьируется, каналы 7 удерживают компоненты в осевом выровненном положении либо между группой из первых выступов 39, группой из вторых выступов 40, либо комбинацией из них.

Группы из первых и вторых выступов 39, 40 могут скользить друг над другом и имеют достаточную длину для того, чтобы упростить возвратно-поступательные перемещения впусков 5. Следует понимать, что допустимо иное расположение выступов 39, 40, например, каждый из каналов 7 может быть образован любым количеством из первых и вторых выступов 39, 40. Некоторые выступы из первой или второй групп имеют более одной дугообразной поверхности 41, таким образом, чтобы один из подобных выступов 39, 40 мог частично образовывать два смежных канала 7.

Как показано на фиг. 7b, порядок расположения группы из первых и вторых выступов 39, 40 по фиг. 8 вдоль окружности барабана 19 повторяется, образуя множество смежных каналов 7.

Компоновка из подвижных выступов, рассмотренная со ссылкой на фигуры 7b, 7c и 8, предпочтительна, поскольку диаметр канала 7 остается неизменным, а на боковых стенках каналов 7 нет уступов, за которые компоненты могут цепляться, что может приводить к блокировке и/или повреждению компонентов.

В машину, рассмотренную выше со ссылкой на фигуры 4-8, компоненты поступают в произвольной ориентации, подаются в бункер 4 и проходят в каналы 7, где они укладываются ярусом друг на друга в аксиально выровненном положении, торец к торцу, в соответствии с этапами S1 и S2 процесса, рассмотренного со ссылкой на фиг. 3.

Как было рассмотрено ранее, компоненты укладываются ярусом друг на друга в, по существу, вертикальных каналах 7 в одном из двух ориентационных положений: выступами (24, фиг. 2) вверх или вниз. Затем компоненты подаются на направляющие 14, расположенные снизу каналов 7, в соответствии с этапом S3 процесса, рассмотренного со ссылкой на фиг. 3. На фиг. 9 в сечении показан нижний участок 9 канала 7, который включает в себя выход 11, а также показаны направляющие 14, на которые компоненты 2 подаются.

Как можно заметить в данном примере, направляющие 14 образованы канавкой 42, либо каналом, либо проходом. Канавка 42 образована на поверхности пластины 43 и определяет траекторию направляющих 14 через подающий узел 1, по которой проталкиваются компоненты 2.

Между тем, следует понимать, что направляющие 14 могут содержать направляющий элемент, который определяет траекторию через подающий узел. Например, направляющий элемент может содержать кромку или поверхность, либо серию кромок или поверхностей, по которым компоненты направляются вдоль определяемой траектории, по мере того как компоненты проталкиваются вдоль направляющих 14. Направляющий элемент является неподвижным, а по мере того как толкатели (21, фиг. 13) проталкивают компоненты, те направляются вдоль траектории направляющим элементом.

Как будет рассмотрено ниже, компоненты 2 по отдельности подаются на направляющие 14 из канала 7 по мере вращения барабана 19. В частности, за одно вращение барабана 19 из каждого канала 7 в одну и ту же область направляющих 14 подается по одному компоненту. Компоненты 2 помещаются в канавку 42 в направляющих 14 в вертикально ориентированном положении, т.е. продольная ось компонентов проходит, по существу, вертикально. Как показано на фиг. 9, в той части направляющих 14, где компоненты 2 подаются из каналов 7, рядом с выходом 11, имеется удерживающий элемент 44 для направления подаваемых компонентов в канавку 42 в направляющих 14. После раздачи компонентов они следуют в горизонтальном направлении вдоль направляющих 14, мимо торца удерживающего элемента 44 и могут перемещаться радиально в сторону от каналов 7 через боковые отверстия 45, образованные у выходов 11 каналов.

У каждого из каналов 7 имеется раздаточный механизм, который содержит управляющий затвор 12, состоящий из верхнего и нижнего всасывающих отверстий 46, 47, расположенных в боковой стенке нижнего участка 9 канала 7. Данные всасывающие отверстия 46, 47 являются сквозными отверстиями в барабане и служат для удержания двух нижних компонентов 2а, 2b из яруса компонентов внутри канала 7. Коллектор 13 по фигурам 9 и 10 последовательно, при каждом вращении барабана, создает во всасывающих отверстиях 46, 47 всасывающее усилие.

Верхнее и нижнее всасывающие отверстия 46, 47, после создания в них всасывающего усилия, втягивают смежные компоненты 2a, 2b в направлении одной из сторон канала 7 и удерживают компоненты в данном положении. Поэтому, после создания всасывающего усилия, нижнее всасывающее отверстие 46 удерживает крайний нижний компонент 2а, а крайнее верхнее всасывающее отверстие 47 удерживает следующий компонент 2b в канале 7, а компоненты в канале 7, находящиеся над этими двумя компонентами, удерживаются в канале 7 за счет удерживающего усилия, создаваемого при всасывании по меньше мере второго снизу компонента 2b.

На фиг. 9 показаны всасывающие отверстия, удерживающие компоненты 2a, 2b снизу канала 7, а также показан компонент 2с, который уже был подан из канала 7 в канавку 42 в направляющих 14.

Коллектор 13 по фигурам 9 и 10 расположен в центре барабана 19 и неподвижно закреплен таким образом, чтобы он не поворачивался вместе с барабаном 19. Всасывающие отверстия 46, 47 доходят до внутренней стороны барабана 19, с которой герметично соединена наружная окружная поверхность 48 коллектора 13. На окружной поверхности 48 коллектора 13 имеются верхний и нижний всасывающие проходы 49, 50, которые выровнены с верхним и нижним всасывающими отверстиями 47, 46 барабана, соответственно. По мере вращения барабана 19 относительно коллектора 13, верхний и нижний всасывающие проходы 49, 50 выравниваются с верхним и нижним всасывающими отверстиями 47, 46 в барабане 19. Всасывающие проходы 49, 50 выполнены таким образом, что по мере вращения барабана 19 в верхнем и нижнем всасывающих отверстиях 47, 46 создается всасывающее усилие по мере того как всасывающие отверстия 46, 47 выравниваются с всасывающими проходами 49, 50. Подобная компоновка обеспечивает раздачу компонентов из каналов, как это будет рассмотрено со ссылкой на фиг. 11.

На фиг. 11 показаны четыре этапа, осуществляемые управляющим затвором 12 по мере того как барабан 19 вращается относительно направляющих 14 и коллектора 13. Стрелкой 72 обозначено направление вращения барабана 19 и каналов 7, т.е. порядок выполнения этапов.

Ниже будут рассмотрены этапы по фиг. 11, со ссылкой также на фигуры 9 и 10.

- Этап 1. Показано состояние управляющего затвора 12 при вращении барабана 19, до того как канал 7 окажется в положении, при котором происходит раздача компонента 2. Как можно заметить, всасывающее усилие создается как в верхнем, так и в нижнем всасывающих отверстиях 47, 46 за счет выравнивания всасывающих проходов 49, 50 коллектора 13 с всасывающими отверстиями 46, 47 на данном этапе вращения барабана 19. Поэтому всасывающее усилие прикладывается к крайнему нижнему компоненту А и последующему компоненту В таким образом, чтобы всасывающего усилия было достаточно для удержания яруса из компонентов А, В, С в канале 7 и восприятия массы яруса из компонентов А, В, С.

- Этап 2. Показано состояние управляющего затвора 12 по мере того как канал 7 приближается к точке, в которой должна происходить раздача компонента на направляющие 14. В данном положении нижний всасывающий проход 50 закрывается, таким образом, чтобы всасывающее усилие к нижнему всасывающему отверстию 46 не прикладывалось, а крайний нижний компонент А расцеплялся и мог проходить через выход 11 канала, на направляющие 14, как это показано на фиг. 9. Другие компоненты С удерживаются всасывающим усилием, прикладываемым ко второму снизу компоненту В, расположенному над раздаваемым компонентом А.

- Этап 3. Показано состояние управляющего затвора 12 после раздачи компонента А на направляющие 14. На данном этапе всасывающее усилие повторно прикладывается к нижнему всасывающему отверстию 46 и перекрывается для верхнего всасывающего отверстия 47, таким образом, чтобы ярус из компонентов B, C, D перемещался вниз на одну единицу в канале 7 и был готов к раздаче очередного компонента В.

- Этап 4. В завершение оба всасывающих канала 49, 50 выравниваются с всасывающими отверстиями 47, 46, удерживая компоненты B, C, D в канале 7 точно также как на этапе 1.

Таким образом, при вращении барабана 19 каждый раз, когда канал 7 проходит через область раздачи направляющих 14, происходит раздача одного компонента из канала 7 на направляющие 14. Другими словами, за время одного оборота барабана из каждого канала 7 происходит раздача одного компонента в одну и ту же область направляющих 14. Кроме этого в тот момент, когда происходит раздача из канала 7 крайнего нижнего компонента, верхнее всасывающее отверстие 47 удерживает ярус из компонентов.

В одном из альтернативных примеров управляющий затвор содержит по одному всасывающему отверстию в каждом канале, который удерживает крайний нижний компонент в ярусе. Всасывающий проход в коллекторе может прекращать всасывающее усилие, прикладываемое к компоненту на период времени, достаточный для расцепления крайнего нижнего компонента и захвата последующего компонента в ярусе, по мере того как компоненты опускаются в канале вниз.

Кроме того, в каждом из каналов 7 может находиться проход для сжатого воздуха, куда струя сжатого воздуха последовательно подается коллектором 13, который может быть выполнен с возможностью приема всасывающего усилия и подачи сжатого воздуха. Сжатый воздух может выталкивать крайний нижний компонент из канала 7 после прекращения создания всасывающего усилия через нижнее всасывающее отверстие 46. Следовательно, раздача компонентов на направляющие 14 может происходить быстрей. Сжатый воздух можно заменить другим сжатым газом, либо установить насос, создающий в канале 7 принудительный газообразный поток.

На фиг. 12 показан альтернативный управляющий затвор 12, который может быть расположен на нижнем участке 9 каждого канала 7 для раздачи компонентов на направляющие 14, аналогично тому, как это было рассмотрено со ссылкой на фигуры 9-11. В частности в верхнее и нижнее отверстия 47, 46 образца по фиг. 9, вместо всасывающего усилия, подается газообразный поток, например сжатый воздух. Верхнее и нижнее отверстия 47, 46 наклонены таким образом, чтобы они направляли сжатый воздух вверх, в канал 7 под углом, так, чтобы сжатый воздух удерживал компоненты 2 на месте, не позволяя им выпадать из канала 7. Усилию, создаваемому сжатым воздухом, противодействует вес расположенного над ним яруса из компонентов, а равновесие можно найти путем регулировки давления воздуха, подаваемого в коллектор 13 и далее в канал 7.

Как показано на фиг. 12, верхнее и нижнее отверстия 46, 47 расположены так, чтобы они направляли сжатый воздух к дну каждого из компонентов 2a, 2b, а последовательность подачи и прекращения подачи сжатого воздуха может быть такой же, как это было рассмотрено со ссылкой на фиг. 11. В частности, коллектор 13, рассмотренный со ссылкой на фигуры 9-11, может быть предназначен для последовательной подачи в верхнее и нижнее отверстия 47, 46 сжатого воздуха вместо всасывающего усилия.

В одном из альтернативных примеров управляющий затвор каждого из каналов может содержать одно отверстие, которое направляет сжатый воздух на крайний нижний компонент в канале, удерживая тем самым ярус из компонентов в канале. Проход в коллекторе может прекращать подачу потока сжатого воздуха в канал на период времени, достаточный для расцепления крайнего нижнего компонента и захвата последующего компонента в ярусе, по мере того как ярус из компонентов опускается в канале вниз под силой тяжести.

Кроме этого в каждом из каналов может иметься проход для сжатого воздуха, который может выталкивать крайний нижний компонент из канала после того как данный компонент расцепляется от управляющего затвора. Струя сжатого воздуха в проход для сжатого воздуха может последовательно нагнетаться коллектором. Следовательно, раздача компонентов на направляющие может происходить быстрей.

Поворотное устройство 3, рассмотренное со ссылкой на фигуры 4-12, можно считать устройством раздачи, которое принимает компонент в бункер 4 и раздает компоненты на неподвижные направляющие 14.

На фиг. 13 показаны выходы 11 каналов 7 и направляющие 14, на которые раздаются компоненты 2. Выход 11 каждого из каналов 7 состоит из разомкнутого торца и обращенного наружу бокового отверстия 45 в канале 7, которые также показаны на фиг. 9, таким образом, что после того как крайний нижний компонент был помещен на направляющие снизу канала 7, данный компонент может направляться радиально наружу из канала 11 и удаляться из барабана 19. На фиг. 13 компоненты показаны после того как они были направлены через выходы 11 в радиальном направлении.

Как было рассмотрено ранее, в области, где компоненты раздаются на направляющие 14, направляющие 14 образованы канавкой 42 на верхней поверхности первой пластины 43, установленной снизу барабана 19, а удерживающий элемент (44, фиг. 9) используется для направления компонентов 2 на направляющие и вдоль направляющих 14. В области раздачи направляющие 14 находятся непосредственно снизу каналов 7, таким образом, чтобы компоненты 2, выходя из каналов 7, сразу оказывались на направляющих 14. Ширина направляющих 14 несколько больше ширины компонентов 2, таким образом, чтобы компоненты 2 легко входили на направляющие 14 и скользили вдоль направляющих 14.

Как показано на фиг. 13, в барабане 19 также имеется несколько толкателей 21, по одному для каждого из каналов 7, между которыми компоненты 2 помещаются после того как произошла их раздача из канала 7 на направляющие 14. Толкатели 21 закреплены к барабану 19 и вращаются вместе с ним, таким образом, чтобы толкатели 21 перемещались относительно направляющих 14 и выталкивали компоненты 2 вдоль направляющих 14. Толкатели 21 неподвижно выровнены с каналами 7, таким образом, чтобы компоненты 2 гарантировано раздавались из каналов 7 на направляющие 14 между парой толкателей 21.

Каждый толкатель 21 содержит пальцеобразный выступ, который проходит через направляющие 14 в радиальном направлении, образуя удлиненное пространство между каждой парой толкателей 21. Компоненты 2 подаются в пространство между каждой парой толкателей 21, таким образом, чтобы положение каждого компонента 2 вдоль направляющих 14 определялось парой толкателей 21, одним спереди, одним сзади. Таким образом, толкатели 21 также служат для поддержания зазоров между каждой парой компонентов 2 вдоль направляющих 14.

За счет наличия управляющего затвора 12 и толкателей 21, которые разделяют компоненты 2 вдоль направляющих 14, в каждое пространство между парой толкателей подается по одному компонент 2, а свободного пространства вдоль направляющих 14 не остается. Следовательно, компоненты гарантировано упорядоченно поступают в передаточный барабан (22, фиг. 1) и далее в машину по сборке курительных изделий. Это помогает добиться комплектации всех фильтров и курительных изделий всеми необходимыми компонентами, а также исключает необходимость в дополнительном буфере между подающим узлом и машиной по сборке курительных изделий, расположенной далее по ходу.

Поворотное устройство 3, совместно с бункером 4, каналами 7 и управляющими затворами 12, рассмотренными со ссылкой на фигуры 4-12, образует устройство раздачи, которое принимает, буферизует, а затем раздает компоненты 2 на направляющие 14, где они проталкиваются толкателями 24 вдоль направляющих 14 перед выгрузкой из подающего узла 1.

На фиг. 14 схематически показаны неподвижные направляющие 14, вдоль которых компоненты проталкиваются толкателями (21, фиг. 13) по мере вращения барабана 19 в направлении стрелки 72. Направляющие 14 определяют траекторию внутри подающего узла, вдоль которой компоненты проталкиваются до тех пор, пока они не будут переданы на следующую машину. Как отмечалось ранее, барабан 19, включая каналы, раздаточный механизм и толкатели, расположен сверху направляющих 14 и вращательно движется относительно направляющих 14.

Как отмечалось со ссылкой на фиг. 9, направляющие 14 могут содержать канавку 42 на поверхности пластины 43, в которую компоненты 2 помещаются между толкателями 21, канавка 42 определяет траекторию, проходящую через подающий узел, вдоль которой компоненты 2 проталкиваются. Как вариант, траектория может определяться любым направляющим элементом, например, единственной поверхностью или кромкой, которая направляет компоненты, либо несколькими поверхностями или кромками. Как вариант, траектория может определяться каналом, выемкой, углом или компонентом другой формы, который служит для направления компонентов вдоль заданной траектории по мере того как они выталкиваются толкателями.

Направляющие по фиг. 14 включают в себя следующие области:

- Область 51 - в данной области компоненты раздаются из каналов на направляющие.

- Область 52 радиального перемещения - в данной области направляющие направляют компоненты радиально в сторону от каналов.

- Область 53 сортировки и ориентирования - в данной области осуществляются этапы S4-S6, рассмотренные со ссылкой на фиг. 3, по сортировке и ориентированию компонентов.

- Передаточная область 54 - в данной области компоненты направляются на передаточный барабан 22 и выходят из подающего узла.

На фиг. 15а в сечении вдоль линии А-А по фиг. 14, показана область 51 направляющих 14. Область 51 направляющих 14 образована канавкой 42 на поверхности первой пластины 43. Канавка 42 включает в себя выемку 55 под выступ (24, фиг. 2) любого компонента, выступ которого ориентирован вниз. Любые компоненты, выступы которых ориентированы вверх, также могут помещаться в канавку 42. Компоненты на направляющих 14 выступают над поверхностью первой пластины 43. Толкатели 21 пересекают направляющие над первой пластиной 43 таким образом, чтобы компоненты, помещенные на направляющие 14, проталкивались толкателями 21 вдоль направляющих 14. В области 51 ширина канавки 42 может быть больше, таким образом, чтобы компоненты легче и надежней помещались на направляющие 14 по мере их раздачи из каналов 7. Затем ширина направляющих 7 сужается до ширины, которая лишь чуть больше ширины компонентов 2 для того, чтобы компоненты более плавно перемещались вдоль направляющих 14 и при этом осуществлялся строгий контроль положения компонентов 2.

На фиг. 15b в сечении вдоль линии В-В по фиг. 14 показана область 52 радиального перемещения направляющих 14. Область 52 радиального перемещения направляющих 14 также показана на фиг. 13. Область 52 радиального перемещения начинается после окончания удерживающего элемента (44, фиг. 9) области 51, т.е. компоненты 2 могут перемещаться вбок через боковые отверстия (45, фиг. 9) и в сторону от каналов 7. В данной области 52 направляющие 14 дополнительно содержат вторую пластину 56, расположенную оппозитно первой пластине 43 и имеющей на своей нижней поверхности канавку 57, таким образом, что канавки 42, 57 первой и второй пластин 43, 56 образуют туннелеобразный канал 59, через который компоненты проталкиваются. Как видно из фиг. 15b, в канавках 42, 57 как первой, так и второй пластин 43, 56 имеются выемки 55, 58, расположенные так, чтобы в них помещались выступы (24, фиг .2) компонентов, которые проходят через данную часть направляющих с ориентацией либо «выступом вверх», либо «выступом вниз».

Также на фиг. 15b показан зазор 60, образованный между первой и второй пластинами 43, 56, таким образом, чтобы толкатели 21 могли пересекать направляющие 12 между первой и второй пластинами 43, 56. Таким образом, толкатели 21 проходят через середину направляющих 14, примерно посредине вдоль компонентов и по мере вращения барабана проталкивают компоненты вдоль направляющих 14. Направляющие, по существу окружают компоненты, которые дополнительно удерживаются между толкателями 21, таким образом, чтобы компоненты не могли поворачиваться или нарушать выравнивание по мере их перемещения вдоль направляющих 14. Положение компонентов в данной области направляющих 14 определяется и контролируется тунеллеобразным каналом 59 и толкателями.

Как показано на фиг. 14, а также со ссылкой на фиг. 13, в области 52 радиального перемещения направляющих 14 компоненты направляются радиально наружу, в сторону от выходов 11 каналов 7 и барабана 19, в радиальном направлении. Это происходит после того как компоненты прошли за торец удерживающего элемента (44, фиг. 9) в области 51. Поэтому, по мере проталкивания компонентов по направляющим 14 из области 51, компоненты перемещаются от каналов, а вторая пластина 56 расположена таким образом, чтобы когда компоненты в достаточной мере отделились от каналов, они входили в туннелеобразный канал 59, образованный между первой и второй пластинами 43, 56. Следует понимать, что вторая пластина 56 не находится в области 51, поскольку она может блокировать траекторию компонентов от выходов 11 каналов 7 на направляющие 14 (фиг. 9).

В области 53 сортировки и ориентирования направляющих 14 происходит деление компонентов в зависимости от их ориентации на два потока, поворот одного потока, а затем повторное соединение потоков и образование единого потока из одинаково ориентированных компонентов перед их выгрузкой из подающего узла. В передаточной области 54 направляющих 14 компоненты подаются на передаточный барабан 22, который принимает компоненты на носители или желобки 61, образованные на окружной поверхности передаточного барабана 22, как это хорошо известно специалистам в данной области техники.

Как показано на фиг. 14, область 53 сортировки и ориентирования направляющих 14 содержит сепаратор 15, вращатель 16 и рекомбинационное устройство 62, которые осуществляют этапы S4, S5 и S6, рассмотренные выше со ссылкой на фиг. 3. Единый поток из компонентов, которые были помещены на направляющие 14 выступами вверх или вниз, разделяется сепаратором 15 на первый поток 25 и второй поток 26 в зависимости от их ориентации. Затем один из потоков, в данном случае первый поток 25, проходит через вращатель 16, который поворачивает каждый из подобных компонентов для изменения его ориентации. Затем первый и второй потоки 25, 26 вновь соединяются рекомбинационным устройством 62, образуя единую выгрузку 27 из одинаково ориентированных компонентов. В данном примере вращатель 16 поворачивает компоненты на 180 градусов, таким образом, чтобы они инвертировались, однако следует понимать, что углы поворота могут быть иными и можно поворачивать как первый, так и второй потоки 25, 26.

Как показано на фиг. 16, сепаратор 15 содержит «Y»-образные раздельные направляющие. В частности, направляющие 14, на которые помещаются компоненты, делятся на первые и вторые участки 63, 64 направляющих.

На фиг. 15b в сечении вдоль линии В-В по фиг. 14 показана форма направляющих 14 до сепаратора 15. В данном случае канал 59 в направляющих 14 окружает компоненты, помещенные на направляющие 14 либо выступом вверх, либо выступом вниз. Это обеспечивается за счет создания на первой и второй пластинах 43, 56 выемок 55, 58 внутри канавок 42, 57, выполненных таким образом, чтобы они позволяли выступам (24, фиг. 2) компонентов проходить вдоль направляющих 14.

На фиг. 18а в сечении вдоль линии С-С по фигурам 14 и 16 показаны первый и второй участки 63, 64 направляющих по ходу после сепаратора 15. Как можно заметить, выемка 58 на втором участке 64 направляющих выполнена таким образом, чтобы второй участок 64 направляющих принимал только компоненты выступом вверх, а выемка 55 на первом участке 63 направляющих выполнена таким образом, чтобы первый участок 63 направляющих принимал только компоненты выступом вниз. В частности, выемка 58 во второй пластине 56 находится лишь на втором участке 64 направляющих, а выемка 55 в первой пластине 43 находится лишь на первом участке 63 направляющих. Поэтому, по мере того как компоненты проходят через «Y»-образное разделение, они направляются либо на первый, либо на второй участок направляющих за счет выступов компонентов, направляемых выемками 55, 58 в направляющих 14. Таким образом, по мере того как толкатели 21 выталкивают компоненты вдоль направляющих 14, они разделяются на первый и второй потоки 25, 26 на первом и втором участках 63, 64 направляющих в зависимости от их ориентации.

Как показано на фиг 16, первый и второй участки 63, 64 направляющих расходятся друг от друга в радиальном направлении, таким образом, что по мере того как компоненты 2 заходят на один из следующих участков: первый или второй участки 63, 64 направляющих, они перемещаются радиально между толкателями 21, каждый из которых пересекает первый и второй участки 63, 64 направляющих. Поэтому между каждой парой толкателей 21 удерживается по одному компоненту 2, независимо от того по какому из участков: первому или второму участкам 63, 64 направляющих компонент 2 направляется.

Вновь со ссылкой на фиг. 14 первый участок 63 направляющих, который принимает компоненты с выступами вниз, содержит вращатель 16, который поворачивает первый поток 25 из компонентов для приведения их в соответствие с компонентами во втором потоке 26, на втором участке 64 направляющих. Указанный вращатель 16 образован компонентом геликоидальной формы, который образует часть первого участка 63 направляющих.

В частности, в районе вращателя 16 форма канавок 42, 57, которые образуют направляющие 14 на первом участке 63 направляющих, выполнена так, чтобы они определяли поворотный участок направляющих, таким образом, чтобы компоненты, проходящие вдоль первого участка 63 направляющих, поворачивались. В данном примере компоненты поворачиваются на 180 градусов, таким образом, чтобы их выступы были направлены вверх.

На фиг. 18b в сечении вдоль линии D-D по фиг. 14 показаны первый и второй участки 63, 64 направляющих в районе вращателя 16. Как видно из фиг. 18b, направляющие 14 образованы канавками 42, 57 на первой и второй пластинах 43, 56, которые определяют форму контура компонентов. Данная форма поворачивается вдоль вращателя 16 таким образом, чтобы компоненты, следующие вдоль направляющих 14, поворачивались по мере их проталкивания через вращатель 16 толкателями 21. Центр вращения поворотной части направляющих 14 находится в средней точке между первой и второй пластинами 43, 56, таким образом, чтобы компоненты оставались между и выталкивались толкателями 21 на протяжении всего вращения компонентов вращателем 16.

На фиг. 17 вращатель 16 показан отдельно от направляющих 14. Как можно заметить впускное отверстие 65 вращателя 16 имеет такую форму, чтобы в него помещались компоненты с выступами вниз. Выпускное отверстие вращателя 16 (на фиг. 17 не показано) имеет противоположную ориентацию, выступом вверх. Форма направляющих между впускным и выпускным отверстиями остается неизменной, но повернута на 180 градусов, образуя повернутую часть направляющих 14.

Как показано также на фигурах 17 и 18b, первая и вторая пластины 43, 57 вращателя 16 соединены боковой стенкой 66 с наружной стороны вращателя 16, таким образом, чтобы вращатель 16 был цельноформованным. Между первой и второй пластинами 43, 56 с внутренней стороны вращателя имеется зазор или паз 67, позволяющий толкателям 21 пересекать первый участок 63 направляющих, образованный внутри вращателя 16. Боковая стенка 66 повышает точность и надежность вращателя 16, поскольку поворотные направляющие 14 могут быть образованы на внутренней поверхности боковой стенки 66, обеспечивая поддержку компонентов на увеличенном участке во время их вращения и не позволяя компонентам создавать пробки или терять ориентацию. Кроме того, форму направляющих, образованных верхней и нижней канавками 42, 57, можно более точно задавать и поддерживать, что в результате обеспечивает более точный и надежный поворот компонентов.

После того как компоненты были направлены на первый или второй участки 63, 64 направляющих и после того как компоненты на первом участке 63 направляющих были повернуты, первый и второй потоки 25, 26 из компонентов вновь соединяются, как это показано на фиг. 14. Рекомбинационное устройство 62 аналогично «Y»-образному сепаратору 15, рассмотренному со ссылкой на фигуры 14, 15b и 18а, с той лишь разницей, что в данном случае первый и второй участки 63, 64 направляющих ведут к единому выходу, а выступы всех компонентов обращены в одинаковом направлении, в данном случае - вверх. Следовательно, оба, первый и второй, участка направляющих непосредственно по ходу перед рекомбинационным устройством 62 имеют выемки 58, образованные в канавках 57 второй пластины 56. На фиг. 18с показано сечение вдоль линии Е-Е по фиг. 14. На данном виде в сечении направляющие 14 показаны после рекомбинационного устройства 62, можно заметить, что направляющие 14 выполнены таким образом, чтобы они могли принимать одинаково ориентированные компоненты, выступами вверх.

Следует понимать, что, как вариант, направляющие 14 могут быть выполнены таким образом, чтобы они подавали поток из компонентов выступами вниз. В этом случае направляющие 14, вместе с вращателем 16, могут быть перекомпонованы таким образом, чтобы они могли поворачивать второй поток 26 из компонентов выступами вверх. В других примерах вращатель 16 может быть расположен как на первом, так и на втором участках 63, 64 направляющих, таким образом, чтобы поворачивались оба потока 25, 26 из компонентов, приобретая единую ориентацию. Например, первый поток 25 компонентов может поворачиваться на 90 градусов в направлении по часовой стрелке, а второй поток 26 компонентов может поворачиваться на 90 градусов в направлении против часовой стрелки, таким образом, чтобы компоненты имели единую ориентацию, выступами вбок.

По мере проталкивания каждого из компонентов через область 53 сортировки и ориентирования направляющих 14, в пространство между парами толкателей 21, после повторного соединения двух потоков 25, 26 компонентов, компоненты продолжают оставаться между теми же парами толкателей 21, таким образом, чтобы компоненты не сталкивались и поддерживались окружные зазоры между компонентами вокруг направляющих 14. Подобные неизменные зазоры важны для того, чтобы компоненты передавались на передаточный барабан быстро и точно, без использования буфера между подающим узлом и любой машиной, находящейся далее по ходу.

Как было рассмотрено ранее, поток компонентов с единой ориентацией передается на последующую машину посредством передаточного барабана 22 по фиг. 14. Передаточный барабан 22 приводится в действие в направлении, противоположном направлению поворотного устройства 3, а скорость его вращения выбирается так, чтобы последовательные приемные ниши 61 передаточного барабана 22 выравнивались с последовательными компонентами между толкателями 21 по мере вращения поворотного устройства 3 и передаточного барабана 22. Этого можно добиться за счет приведения в действие передаточного барабана 22 от того же самого приводного механизма, что и поворотное устройство 3, например, зубчатого ремня или зубчатой передачи, обеспечивающих точность синхронизации между поворотным устройством 3 и передаточным барабаном 22.

На фиг. 19 схематически показан пример того как подающий узел 1, рассмотренный со ссылкой на фигуры 1-18, может быть выполнен для подачи компонентов фильтров на машину по сборке курительных изделий. Видно, что можно использовать два подающих узла 1 для передачи компонентов фильтров на сборочный барабан 17 через один или несколько обрабатывающих барабанов 68. Обрабатывающие барабаны 68 могут быть выполнены таким образом, чтобы они создавали необходимые осевые или окружные зазоры между компонентами фильтров. Промежуточный соединительный барабан 69, дополнительно рассмотренный со ссылкой на фиг. 20а, принимает поток компонентов с каждого из двух подающих узлов 1 и передает их на сборочный барабан 17, рассмотренный со ссылкой на фиг.20b.

На фиг. 20а показан пример соединительного барабана 69, на который подаются компоненты 2 фильтров. У соединительного барабана 69 имеется множество ниш 73, в каждую из которых помещаются два компонента 2 фильтра, отделенных друг от друга выступами 24, обращенными в направлении другого компонента 2, находящегося в той же самой нише 73. На фиг. 20b показан сборочный барабан 17, который принимает компоненты в том же формате, в котором они располагаются на соединительным барабане. В каждую нишу 70, между компонентами 2 фильтра, помещается стержень 71 фильтра, например стержень из ацетата, а два компонента 2 фильтра могут выталкиваться в направлении стержня 71 таким образом, чтобы выступы 24 зацеплялись с отверстиями на торцах стержня 71 фильтра, образуя фильтр двойной длины.

Указанный собранный фильтр может подаваться на последующую операцию обертки, вместе с табачными стержнями, и резки, для формирования двух курительных изделий, как это хорошо известно специалистам в данной области техники. Каждая часть подающего узла, например барабан, каналы, толкатели и передаточное колесо, могут быть синхронизированы с машинами, расположенными далее по ходу, например, с оберточной и режущей машинами. Таким образом, компоненты, находящиеся на подающем узле, совмещаются с машинами, расположенными далее по ходу, и могут сразу подаваться с подающего узла на машину, расположенную далее по ходу.

В примере по фиг. 19 используются два подающих узла 1, таким образом, чтобы в машину по сборке курительных изделий могли подаваться два потока компонентов 2 фильтра, ориентированных в противоположных направлениях, для изготовления курительных изделий в сдвоенной конфигурации. Однако следует понимать, что в зависимости от сборочной машины, расположенной далее по ходу, и требований, предъявляемых к курительному изделию, можно использовать любое количество подающих узлов.

Следует понимать, что рассмотренные выше подающие узлы можно видоизменять для подачи альтернативных компонентов иной формы, отличающейся от рассмотренной со ссылкой на фиг. 2. Например, подающий узел может быть выполнен с возможностью подачи других компонентов для продукции табачной отрасли. Как вариант, подающий узел может быть выполнен с возможностью подачи цилиндрических компонентов без выступов, например, компонентов традиционных фильтров. В этом случае направляющим не требуется область сортировки и ориентации. Как вариант, подающий узел может быть выполнен с возможностью подачи сферических компонентов, например, ароматических капсул, вставляемых в фильтр курительного изделия. В этом случае ориентация не требуется, однако желательно, чтобы подающий узел обеспечивал точность и скорость подачи.

Кроме того, следует понимать, что подающий узел может использоваться для подачи компонентов других типов в других отраслях и для других изделий. Например, подающий узел может быть выполнен с возможностью подачи компонентов для электронных изделий, фармацевтической или бытовой продукции. Аналогично тому, как это было рассмотрено выше, подающий узел может быть приспособлен для подачи компонентов, имеющих иную форму и иные требования по ориентации. Подающий узел может быть приспособлен для подачи продукции на упаковочную машину.

Каналы, направляющие и другие части подающего узла могут быть приспособлены для приема и обработки компонентов разной формы. Например, форма канавок, которые образуют направляющие, может соответствовать асимметричности компонентов, а форма каналов может обеспечивать определенное выравнивание, подобно аксиальному выравниванию, рассмотренному со ссылкой на компонент фильтра по фиг. 2.

По разным вариантам осуществления изобретения компоненты перемещаются потоком вдоль траектории с сохранением их относительного положения. То есть после того как компоненты помещаются на направляющие, порядок компонентов внутри потока сохраняется, а зазоры между всеми компонентами остаются неизменными. Положение компонентов внутри потока может быть выровнено или синхронизировано с передаточным колесом или с машиной, находящейся далее по ходу, таким образом, чтобы компоненты могли подаваться непосредственно на машину, находящуюся далее по ходу.

Это дает преимущество по скорости, поскольку каждый компонент гарантированно перемещается через подающий узел и вдоль выходной траектории в фиксированном порядке, с фиксированной скоростью и зазором, что крайне желательно при передаче компонентов на передаточный барабан и последующую машину. То есть после прохождения через отверстие 6 в канал, положение каждого компонента внутри подающего узла может быть выровнено с положением на направляющих и на передаточном колесе 22 и других машинах, находящихся далее по ходу, а значит, дополнительного выравнивания компонентов с колесами/барабанами не требуется. Это позволяет подающему узлу работать с высокой скоростью, без потери точности или управления над положением каждого компонента и без необходимости использования буфера между подающим узлом и любой машиной, находящейся далее по ходу.

Кроме того, ориентацию каждого компонента можно корректировать по мере его перемещения через подающий узел. Это является отличием от многих известных подающих узлов, в которых неправильно ориентированные компоненты отбрасываются до начала процесса, что соответственно снижает максимально возможную производительность подающего узла.

Кроме того, расположение компонентов ярусом внутри каналов обеспечивает буферизацию компонентов перед раздачей компонентов на направляющие. Следовательно, гарантируется, что при каждом вращении барабана каждый канал будет раздавать по одному компоненту, а значит все штатные места направляющих и передаточного колеса будут заполнены компонентами. Это снижает вероятность того, что зазоры или штатные места останутся незаполненными компонентами, что может приводить к появлению неправильно собранных компонентов далее по ходу.

Используемый здесь термин «курительное изделие» включает в себя курительную продукцию, такую как сигареты, сигары и сигарилы, как из табака, табачных производных, разрыхленного табака, восстановленного табака или заменителей табака, а также несгораемые изделия. Курительные изделия могут быть снабжены фильтром для газообразного потока, втягиваемого курильщиком.

Термин «продукция табачной отрасли» относится к любым изделиям, изготовленным или реализуемым табачной отраслью, которые обычно включают в себя а) сигареты, сигарилы, сигары, трубочный табак или табак для самокруток (из табака, табачных производных, разрыхленного табака, восстановленного табака или заменителей табака); b) бездымные изделия, содержащие табак, табачные производные, разрыхленный табак, восстановленный табак или заменители табака, такие как нюхательный табак, снус, твердый табак и несгораемые продукты; и с) другие никотиносодержащие системы, такие как ингаляторы, рассасываемые таблетки и жевательная резинка. Данный перечень не является исчерпывающим, а всего лишь поясняет диапазон продукции, которая может производиться и реализовываться табачной отраслью.

С целью решения различных проблем и развития уровня техники раскрытие настоящего изобретения в полном объеме приведено в качестве иллюстрации различных вариантов осуществления, позволяющих практически реализовать заявленное изобретени(я)е и предложить более передовой подающий узел. Преимущества и признаки изобретения, раскрываемые в вариантах осуществления, являются лишь типовыми, а не исчерпывающими и/или исключительными. Они приведены лишь для того, чтобы упростить понимание и пояснить заявленные признаки. Следует понимать, что преимущества, варианты осуществления, примеры, функции, признаки, конструкции и/или другие аспекты раскрытия изобретения не следует рассматривать в качестве ограничения раскрытия изобретения, определяемого формулой изобретения, или ограничения аналогов формулы изобретения, и что допустимы другие варианты осуществления и модификации, не выходящие за объем и/или сущность раскрытия изобретения. Различные варианты осуществления могут содержать, состоять или, по существу, состоять из различных комбинаций раскрываемых элементов, компонентов, признаков, деталей, этапов, средств и т.п. Кроме того, раскрытие изобретения включает в себя другие изобретения, которые на настоящий момент не заявлены, но которые могут быть заявлены в будущем.

Реферат

Подающий узел предназначен, например, для подачи компонентов в машину по сборке курительных изделий. Подающий узел содержит поворотное устройство, имеющее накопительную область (4), и один или несколько каналов (7), предназначенных для приема компонентов из накопительной области (4) таким образом, чтобы компоненты ярусно укладывались друг на друга внутри каждого канала (7). У каждого из каналов (7) имеется впуск (5) и выход, через которые компоненты проходят перед выгрузкой из подающего узла. Один из следующих элементов: впуск (5) или накопительная область (4), выполнен с возможностью взаимно-поступательного перемещения относительно другого элемента для встряхивания компонентов в накопительной области (4) таким образом, чтобы компоненты проходили в канал (7). Повышается скорость подачи компонентов. 4 н. и 11 з.п. ф-лы, 28 ил.

Формула

Документы, цитированные в отчёте о поиске

Устройство для автоматической подачи элементов электрических схем

Комментарии