Стержень с оберткой, содержащей склеивающие полости - RU2723837C1

Код документа: RU2723837C1

Чертежи

Описание

Настоящее изобретение относится к цилиндрическому стержню для генерирующих аэрозоль изделий. Настоящее изобретение также относится к способу изготовления цилиндрического стержня для генерирующих аэрозоль изделий.

Из уровня техники известны цилиндрические стержни для использования в генерирующих аэрозоль изделиях. Цилиндрические стержни содержат стержневой компонент, который окружен оберткой. Противолежащие в поперечном направлении кромочные участки обертки перекрываются в зоне перекрытия. Перекрывающиеся кромочные участки обертки приклеены друг к другу с помощью клея.

Адгезия перекрывающихся кромочных участков должна быть достаточно прочной, чтобы она могла выдерживать механическую нагрузку, которая прикладывается к цилиндрическим стержням во время изготовления и при манипулировании готовым продуктом. Например, при сдавливании цилиндрического стержня он будет в некоторой степени деформироваться в направлении овальной формы. Деформация создает усилия сдвига, которые могут приводить к разрушению клеевого соединения.

Обычно адгезию между перекрывающимися кромочными участками обертки улучшают путем использования увеличенного количества клея или путем увеличения ширины материала обертки, что приводит к увеличению зоны перекрытия. Однако увеличение количества сырья обычно нежелательно, поскольку это приводит к удорожанию процесса изготовления. Кроме того, увеличение зоны перекрытия означает, что увеличивается участок окружной поверхности стержня, содержащий два слоя обертки. Вследствие этого стержень с высокой вероятностью будет иметь менее круглую форму.

Таким образом, было бы желательно обеспечить возможность изготовления обернутых цилиндрических стержней, которые обеспечивали бы более высокую стойкость к механической нагрузке. Было бы также желательно обеспечить возможность изготовления таких усовершенствованных обернутых цилиндрических стержней с помощью существующего производственного оборудования.

Согласно первому аспекту настоящего изобретения, предложен цилиндрический стержень для генерирующих аэрозоль изделий, содержащий стержневой компонент, окруженный оберткой. Обертка содержит противолежащие в поперечном направлении кромочные участки, которые перекрываются таким образом, что они образуют зону перекрытия. На перекрывающиеся кромочные участки обертки нанесен клей, в результате чего эти перекрывающиеся кромочные участки приклеены друг к другу. Клей нанесен таким образом, что он образует одну или более клеевых зон внутри зоны перекрытия. Обертка также содержит множество полостей, по меньшей мере часть из которых выполнена в указанных одной или более клеевых зонах.

Полости в клеевой зоне обеспечивают дополнительную крепежную поверхность для клея. Дополнительные крепления обеспечивают преимущество, состоящее в улучшении адгезии. Кроме того, указанные полости увеличивают общую площадь приклеенной поверхности обертки, что улучшает адгезию. Таким образом повышается прочность прикрепления обертки и снижается риск разрыва соединения под действием механической нагрузки. Стержень согласно настоящему изобретению обеспечивает преимущество, состоящее в улучшении адгезии без увеличения ширины обертки. Таким образом предотвращается дорогостоящая модификация производственного оборудования.

Полость определяется как локальная модификация структуры обертки. Это включает модификацию поверхности обертки. Модифицированный участок поверхности обертки определяется как поверхность полости. В целом, указанная полость обеспечивает увеличение площади поверхности обертки.

В некоторых вариантах осуществления полость представляет собой выемку в обертке. Это означает, что толщина обертки уменьшена в месте расположения полости. Выемка может быть выполнена путем удаления материала обертки. Выемка также может представлять собой углубление, которое выполнено путем локального сжатия обертки. В качестве альтернативы, полость может быть образована локальными гофрами обертки.

В других вариантах осуществления полость полностью проходит через обертку таким образом, что она образует сквозное отверстие в обертке.

В некоторых вариантах осуществления толщина обертки в месте расположения полости уменьшена по меньшей мере на 20 микрометров, по меньшей мере на 50 микрометров или по меньшей мере на 70 микрометров.

Полости могут иметь любую требуемую форму. В некоторых вариантах осуществления полости имеют одно или более из цилиндрической формы, пирамидальной формы, прямоугольной формы и неправильной формы. В некоторых вариантах осуществления полости представляют собой продольные пазы, такие как линии биговки или линии рилевки.

В предпочтительных вариантах осуществления размер полости составляет менее чем 0,3 миллиметра, менее чем 0,2 миллиметра или менее чем 0,1 миллиметра.

В некоторых вариантах осуществления одно или более из разных форм полостей и разных размеров полостей используются в одном варианте осуществления. В некоторых вариантах осуществления, в одном варианте осуществления используются выемки и сквозные отверстия.

В некоторых вариантах осуществления полости выполняют механически путем блинтового тиснения, конгревного тиснения или прессования. В некоторых вариантах осуществления полости выполняют путем электростатической перфорации или лазерной перфорации.

Обертка изготовлена из гибкого листового материала. В некоторых вариантах осуществления обертка представляет собой одно из фицеллы, ободковой бумаги или сигаретной бумаги. В предпочтительных вариантах осуществления обертка изготовлена из волоконного материала, например целлюлозного материала. В этих вариантах осуществления выполнение полости приводит к тому, что волоконный материал образует бахрому или зубцы из волокон на поверхности полости. Бахрома или зубцы способствуют шероховатости поверхности. Соответственно, в этих вариантах осуществления поверхность полости является более шероховатой, чем поверхность обертки снаружи указанной полости. Шероховатость поверхности приводит к увеличению площади поверхности. Увеличенная площадь поверхности в клеевой зоне улучшает адгезию. Кроме того, шероховатость поверхности приводит к повышенной открытости волокон. Это улучшает боковое проникновение клея в волоконный материал. Улучшенное проникновение дополнительно повышает адгезию.

Клеевая зона определяется как участок зоны перекрытия, на котором клей присутствует между двумя перекрывающимися кромочными участками обертки. Таким образом, полость в области клеевой зоны заполнена клеем. Клей, заполняющий указанную полость, действует подобно креплению, предотвращающему перемещение перекрывающихся слоев обертки относительно друг друга.

Общая площадь приклеенной поверхности обертки представляет собой общую площадь поверхности обертки, на которую действует клей. Следовательно, общая площадь приклеенной поверхности включает область боковых стенок полости в клеевой зоне.

В некоторых вариантах осуществления лишь часть обертки содержит полости. В особо предпочтительных вариантах осуществления обертка содержит полости лишь в зоне перекрытия. В некоторых вариантах осуществления обертка содержит полости лишь в одной или более клеевых зонах.

В этих вариантах осуществления обеспечивается преимущество, состоящее в том, что наличие полостей не влияет или лишь незначительно влияет на воздухопроницаемость не содержащего полостей участка обертки. Кроме того, наличие полостей не влияет или лишь незначительно влияет на прочность на разрыв участка обертки, не содержащего полостей.

В целом, зона перекрытия содержит внутренний слой обертки и внешний слой обертки. В некоторых вариантах осуществления как внутренний слой, так и внешний слой содержат полости. В этих вариантах осуществления полости в противолежащих слоях могут быть выровнены друг с другом, или они могут быть расположены произвольным образом относительно друг друга. Внутренний слой расположен между стержневым компонентом и внешним слоем. Таким образом, внешний слой покрывает внутренний слой обертки. Внешний слой обертки содержит внутреннюю поверхность и внешнюю поверхность. Внешняя поверхность видна снаружи цилиндрического стержня. Внутренняя поверхность расположена смежно с внутренним слоем обертки.

В некоторых вариантах осуществления внешняя поверхность внешнего слоя обертки не содержит полостей и, при необходимости, внешний слой обертки не содержит полостей. В некоторых вариантах осуществления лишь внутренний слой обертки содержит полости. В некоторых вариантах осуществления лишь внутренняя поверхность внешнего слоя обертки содержит полости, и эти полости представляют собой выемки.

Соответственно, в этих вариантах осуществления полости в зоне перекрытия покрыты внешним слоем. Это означает, что полости не видны снаружи. Следовательно, внешний вид цилиндрического стержня не изменяется при наличии полостей.

В целом, во время изготовления цилиндрического стержня наносят на обертку одну или более линий клея вдоль направления, параллельного оси цилиндра будущего готового стержня. Клей может быть нанесен непрерывно таким образом, чтобы были образованы непрерывные линии клея. В качестве альтернативы, клей может быть нанесен в виде точек клея таким образом, чтобы были образованы прерывистые линии клея.

В некоторых вариантах осуществления полости распределены на обертке произвольным образом. В предпочтительных вариантах осуществления полости расположены на обертке в виде регулярного рисунка. В некоторых вариантах осуществления полости по существу равномерно распределены на обертке по всей длине будущего готового стержня. В некоторых вариантах осуществления полости расположены в одну или более линий, параллельных продольной оси стержня.

Линии клея могут быть нанесены непосредственно на линии полостей во время изготовления цилиндрического стержня. Таким образом обеспечивается возможность эффективного согласования площади полостей с площадью линий клея. Предпочтительно, полости вне клеевой зоны по существу отсутствуют. Кроме того, при нанесении прерывистых линий клея, каждая точка клея может быть нанесена непосредственно на полость.

В некоторых вариантах осуществления полости расположены через равные промежутки в одну линию, и расстояние между ближайшими соседними линиями составляет от 0,1 миллиметра до 0,3 миллиметра, от 0,15 миллиметра до 0,25 миллиметра или приблизительно 0,2 миллиметра. Таким образом обеспечивается достаточно большое расстояние между полостями для того, чтобы структура обертки по существу не ослаблялась из–за полостей. Предпочтительно, диаметр полостей меньше, чем расстояние до ближайшей полости. Предпочтительно, расстояние до ближайшей полости вдвое больше диаметра полости. Более предпочтительно, расстояние до ближайшей полости в три раза больше диаметра полости.

В некоторых вариантах осуществления полости полностью проходят через обертку таким образом, что они образуют сквозные отверстия в обертке.

Клей может проходить через сквозные отверстия таким образом, чтобы под действием клея стержневой компонент был приклеен к нижележащей обертке. Таким образом, сквозные отверстия дополнительно повышают адгезию между стержневым компонентом и оберткой. Следовательно, общая адгезия увеличивается. Кроме того, снижается вероятность того, что стержневой компонент выпадет из обертки, благодаря повышенной адгезии между оберткой и стержневым компонентом. Это особенно полезно в тех вариантах осуществления, где обертка представляет собой ободковую бумагу, а стержневой компонент представляет собой фильтрующую заглушку.

В некоторых вариантах осуществления внешний слой обертки не содержит каких–либо сквозных отверстий и, при необходимости, лишь внутренний слой обертки содержит сквозные отверстия.

В предпочтительном варианте осуществления внутренний слой обертки содержит полости, которые представляют собой сквозные отверстия, внутренняя поверхность внешнего слоя обертки содержит полости, которые представляют собой выемки, и, при необходимости, внешняя поверхность внешнего слоя обертки не содержит каких–либо полостей. Таким образом, сквозные отверстия во внутреннем слое дополнительно повышают адгезию между стержневым компонентом и оберткой. Кроме того, выемки во внешнем слое дополнительно повышают адгезию между внешним слоем обертки и внутренним слоем обертки.

В более предпочтительном варианте осуществления выемки во внешнем слое обертки совпадают со сквозными отверстиями во внутреннем слое обертки. Это означает, что в зоне перекрытия выемки во внешнем слое обертки и сквозные отверстия во внутреннем слое обертки по существу лежат друг на друге. Таким образом обеспечивается дополнительное преимущество, состоящее в наличии дополнительной адгезии между стержневым компонентом и выемками во внутренней поверхности внешнего слоя обертки через сквозные отверстия во внутреннем слое обертки.

В тех вариантах осуществления, в которых внешний слой обертки не содержит каких–либо сквозных отверстий, сквозные отверстия не видны снаружи. Таким образом обеспечивается дополнительное преимущество, состоящее в том, что внешний слой действует как барьер для клея, поскольку во внешнем слое отсутствуют сквозные отверстия, через которые может проникать клей. Это означает, что невозможно случайное осаждение клея на внешней стороне цилиндрического стержня. Клей на внешней стороне цилиндрического стержня является нежелательным, поскольку он может отрицательно повлиять на внешний вид стержня. Кроме того, клей на внешней стороне стержня может загрязнять производственное оборудование клеем.

В тех вариантах осуществления, в которых полости представляют собой выемки, т.е. полости не полностью проходят через обертку, наличие полости создает вогнутую поверхность обертки. Площадь вогнутой поверхности обертки превышает площадь плоской поверхности обертки при отсутствии полости. Таким образом, общая площадь приклеенной поверхности увеличивается вследствие наличия полости. В результате увеличивается общая адгезия. Соответственно, обеспечивается более прочное сцепление обертки. Снижается риск разрыва соединения под действием механической нагрузки.

В тех вариантах осуществления, в которых полости представляют собой сквозные отверстия, площадь поверхности не увеличивается при наличии сквозного отверстия, если это сквозное отверстие больше определенного максимального размера. Таким образом, если сквозное отверстие будет слишком большим, то адгезия не улучшится. Соответственно, имеет место ограничение размера сквозного отверстия. Максимальный размер сквозного отверстия зависит от геометрии сквозного отверстия, толщины обертки и шероховатости вновь созданной поверхности.

В некоторых вариантах осуществления толщина обертки составляет от 0,02 миллиметра до 0,2 миллиметра, от 0,05 миллиметра до 0,15 миллиметра или приблизительно 0,1 миллиметра, и диаметр каждого сквозного отверстия меньше, чем четырехкратная толщина обертки. В некоторых вариантах осуществления толщина обертки составляет приблизительно 0,1 миллиметра. В некоторых вариантах осуществления диаметр каждого сквозного отверстия составляет менее чем 0,4 миллиметра. В некоторых вариантах осуществления диаметр каждого сквозного отверстия составляет от 0,05 миллиметра до 0,35 миллиметра, от 0,1 миллиметра до 0,3 миллиметра или приблизительно 0,2 миллиметра.

Таким образом, благодаря присутствию сквозного отверстия, увеличивается общая площадь поверхности, на которую нанесен клей в качестве скрепляющего средства. Соответственно, улучшается общая адгезия. В результате повышается прочность прикрепления обертки и снижается риск разъединения внешней и внутренней частей обертки.

Согласно еще одному аспекту настоящего изобретения, предложено генерирующее аэрозоль изделие, содержащее цилиндрический стержень согласно настоящему изобретению и генерирующий аэрозоль материал.

Согласно еще одному аспекту настоящего изобретения, предложен способ изготовления цилиндрического стержня для генерирующего аэрозоль изделия. Согласно способу, обеспечивают наличие обертки. В боковой кромки обертки обеспечивают наличие множества полостей. Обеспечивают наличие стержневого компонента и размещают этот стержневой компонент на поверхности обертки. Наносят клей на боковой кромочный участок обертки. Окружают стержневой компонент оберткой таким образом, чтобы противолежащие в поперечном направлении кромочные участки обертки перекрывались с образованием зоны перекрытия в обертке. С помощью клея приклеивают перекрывающиеся кромочные участки друг к другу. В результате область склеивания образует одну или более клеевых зон внутри зоны перекрытия, причем по меньшей мере часть указанных полостей оказывается расположенной в указанных одной или более клеевых зонах.

Очередность следования этапа обеспечения наличия полостей, этапа обеспечения наличия стержневого компонента, этапа размещения стержневого компонента на поверхности обертки и этапа нанесения клея на боковой кромочный участок обертки является произвольной, за исключением того, что наличие полостей обеспечивают до или одновременно с этапом нанесения клея на боковой кромочный участок обертки. Соответственно, порядок следования этих этапов может быть адаптирован к конкретным требованиям конкретного варианта осуществления.

В предпочтительных вариантах осуществления наличие полостей обеспечивают перед этапами обеспечения наличия стержневого компонента, размещения стержневого компонента на поверхности обертки и нанесения клея на боковой кромочный участок обертки.

В некоторых вариантах осуществления способа зона перекрытия содержит внутренний слой обертки и внешний слой обертки, и лишь внутренний слой обертки содержит полости.

В некоторых вариантах осуществления способа полости проходят полностью через обертку таким образом, что они образуют сквозные отверстия в обертке.

В некоторых вариантах осуществления способа полости проходят полностью через обертку таким образом, что они образуют сквозные отверстия в обертке, и эти сквозные отверстия выполняют путем перфорации сквозных отверстий в обертке посредством электростатической перфорации или посредством лазерной перфорации с производственной скоростью от 700 000 до 1 300 000 сквозных отверстий в секунду в обертке, движущейся в производственном направлении со скоростью от 500 до 900 метров в минуту, или выполняют сквозные отверстия посредством механического инструмента, например пробивного инструмента. В результате обеспечивается преимущество, состоящее в возможности точного выполнения сквозных отверстий на высокой скорости. Таким образом, осуществление способа возможно при типовых скоростях производства цилиндрических стержней для генерирующих аэрозоль изделий.

Признаки, описанные в отношении одного аспекта, могут быть в равной степени применены к другим аспектам настоящего изобретения.

Настоящее изобретение будет далее описано исключительно на примерах со ссылками на сопроводительные чертежи, на которых:

на фиг. 1 показан вид в сечении цилиндрического стержня для генерирующих аэрозоль изделий согласно настоящему изобретению;

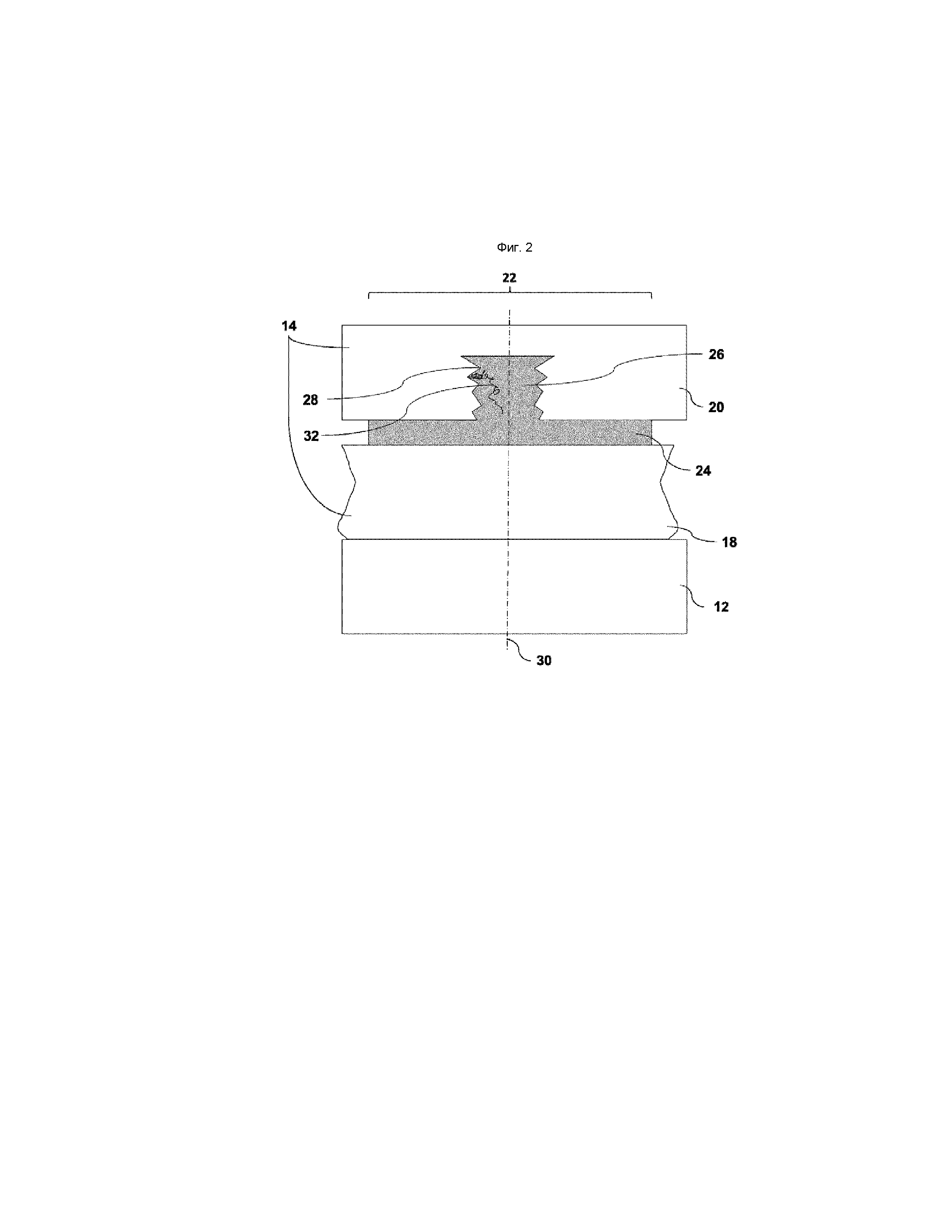

на фиг. 2 показан вид в сечении в клеевой зоне первого варианта осуществления цилиндрического стержня для генерирующих аэрозоль изделий согласно настоящему изобретению;

на фиг. 3 показан вид в сечении в клеевой зоне второго варианта осуществления цилиндрического стержня для генерирующих аэрозоль изделий согласно настоящему изобретению;

на фиг. 4 показан вид в сечении в клеевой зоне третьего варианта осуществления цилиндрического стержня для генерирующих аэрозоль изделий согласно настоящему изобретению.

На фиг. 1 показан вид в сечении цилиндрического стержня 10 для генерирующих аэрозоль изделий согласно настоящему изобретению. Стержень 10 содержит стержневой компонент 12, который окружен оберткой 14. Противолежащие в поперечном направлении кромочные участки обертки 14 перекрываются в зоне 16 перекрытия. В зоне 16 перекрытия перекрывающиеся кромочные участки обертки 14 образуют внутренний слой 18 обертки 14, который покрыт внешним слоем 20 обертки 14. В клеевой зоне 22 между перекрывающимися слоями 18, 20 обертки 14 нанесен клей 24. Полости 26 не изображены на фиг. 1.

На фиг. 2 показан вид в сечении в клеевой зоне 22 первого варианта осуществления цилиндрического стержня для генерирующих аэрозоль изделий 10 согласно настоящему изобретению. В клеевой зоне 22 клей 24 нанесен между внутренним слоем 18 обертки 14 и внешним слоем 20 обертки 14, в результате чего перекрывающиеся кромочные участки обертки 14 приклеены друг к другу.

Кроме того, в варианте осуществления по фиг. 2 лишь внешний слой 20 содержит полости 26. Таким образом, внутренний слой 18 не содержит каких–либо полостей 26. Кроме того, лишь внутренняя поверхность внешнего слоя 20 содержит полости 26. Таким образом, внешняя поверхность внешнего слоя 20 не содержит каких–либо полостей 26. Полости 26 представляют собой выемки. Соответственно, полости 26 не видны снаружи. Таким образом, внешний вид цилиндрического стержня 10 не изменяется при наличии полостей 26.

Полость 26 образует вогнутую поверхность обертки 14. Полость 26 заполнена клеем 24. Клей 24, заполняющий полость 26, действует подобно креплению, предотвращающему перемещение перекрывающихся слоев 18, 20 обертки 14 относительно друг друга. Площадь поверхности обертки 14 в клеевой зоне 22 увеличена вследствие наличия полости 26. Соответственно, общая площадь приклеенной поверхности обертки 14 увеличена вследствие наличия полости 26, что улучшает адгезию.

Обертка 14 изготовлена из волоконного материала. Волокна 28 обертки по существу выровнены параллельно плоскости обертки 14. Следовательно, внутри полости 26 волокна 28 обертки по существу выровнены перпендикулярно оси 30 полости. Фактически, волокна 28 обертки на поверхности полости 26 образуют зубцы. Соответственно, поверхность полости 26 является шероховатой. Площадь поверхности увеличена вследствие шероховатости по сравнению с гладкой внешней поверхностью. Следовательно, общая площадь приклеенной поверхности обертки 14 дополнительно увеличена вследствие шероховатости поверхности. Таким образом, дополнительно улучшена адгезия вследствие шероховатости поверхности.

Кроме того, шероховатая поверхность обеспечивает множество дополнительных креплений для полимерных компонентов 32 клея 24. Соответственно клей 24 прилипает к покрытой поверхности более плотно. Это обеспечивает дополнительное сопротивление механическому напряжению вдоль оси 30 полости.

На фиг. 3 показан вид в сечении в клеевой зоне 22 второго варианта осуществления цилиндрического стержня для генерирующих аэрозоль изделий 10 согласно настоящему изобретению. В клеевой зоне 22 между внутренним слоем 18 обертки 14 и внешним слоем 20 обертки 14 нанесен клей 24, посредством которого перекрывающиеся кромочные участки обертки 14 приклеены друг к другу.

В варианте осуществления по фиг. 3 внешний слой 20 не содержит каких–либо полостей 26. Полость 26, показанная на фиг. 3, проходит полностью через внутренний слой 18 таким образом, что она образует цилиндрическое сквозное отверстие 26 в обертке 14. Шероховатость поверхности не показана на фиг. 3.

Диаметр цилиндрического сквозного отверстия 26 меньше толщины обертки 14. Соответственно, площадь поверхности обертки 14 в клеевой зоне 22, которая вновь образована сквозным отверстием 26, превышает площадь поверхности обертки 14, которая была удалена в результате выполнения сквозного отверстия 26. Таким образом, общая площадь приклеенной поверхности обертки 14 увеличена вследствие наличия сквозного отверстия 26, даже без учета какого–либо влияния шероховатости поверхности. В результате улучшена адгезия.

Кроме того, клей 24 полностью проникает через сквозное отверстие 26, так что посредством клея 24 стержневой компонент 12 приклеен к обертке 14. Таким образом, сквозное отверстие 26 дополнительно увеличивает адгезию между стержневым компонентом 12 и оберткой 14. В результате повышена общая адгезия.

В варианте осуществления по фиг. 3 обертка 14 представляет собой ободковую бумагу 14, а стержневой компонент 12 представляет собой фильтрующую заглушку 12. Благодаря повышенной адгезии между ободковой бумагой 14 и фильтрующей заглушкой 12 через сквозное отверстие 26, снижена вероятность выпадения фильтрующей заглушки 12 из ободковой бумаги 14.

На фиг. 4 показан вид в сечении в клеевой зоне 22 третьего варианта осуществления цилиндрического стержня для генерирующих аэрозоль изделий 10 согласно настоящему изобретению. В варианте осуществления по фиг. 4, как внутренний слой 18 обертки 14, так и внешний слой 20 обертки 14 содержат полости 26. Полость 26 внутреннего слоя 18 проходит полностью через обертку 14 таким образом, что она образует сквозное отверстие 26 в обертке 14. Полость 26 внешнего слоя 20 представляет собой выемку. Обе полости 26 имеют шероховатую поверхность. Шероховатость обусловлена волокнами 28 обертки. Шероховатые поверхности обеспечивают дополнительные крепления для полимерных компонентов 32 клея 24. Соответственно, клей 24 прочнее связан как с внутренним слоем 18, так и с внешним слоем 20. Таким образом, внутренний слой 18 и внешний слой 20 прочнее приклеены друг к другу. В результате повышена стойкость к механической нагрузке вдоль оси 30 полости.

Противолежащие полости 26, показанные на фиг. 4, выровнены относительно оси 30 полости. Тем не менее, в некоторых вариантах осуществления согласно настоящему изобретению относительное местоположение противолежащих полостей 26 относительно оси 30 полости является произвольным.

Реферат

Настоящее изобретение относится к цилиндрическому стержню (10) для генерирующих аэрозоль изделий, содержащему стержневой компонент (12), окруженный оберткой (14). Обертка содержит противолежащие в поперечном направлении кромочные участки, которые перекрываются таким образом, что они образуют зону (16) перекрытия. На перекрывающиеся кромочные участки обертки нанесен клей (24), в результате чего перекрывающиеся кромочные участки приклеены друг к другу. Клей нанесен таким образом, что образованы одна или более клеевых зон (22) внутри зоны перекрытия. Обертка также содержит множество полостей (26), по меньшей мере часть из которых выполнена в указанных одной или более клеевых зонах. Настоящее изобретение относится также к способу изготовления цилиндрического стержня для генерирующих аэрозоль изделий. 3 н. и 12 з.п. ф-лы, 4 ил.

Комментарии