Валок для обработки давлением материала в виде полотна - SU1296018A3

Код документа: SU1296018A3

Чертежи

Описание

Изобретение относится к машиностроению и может быть использовано в валках для обработки давлением материала в виде полотна.

Целью изобретения является снижение потерь на трение и з еньшение износа на концевых поперечньпс уплотнениях валка при повьшенном давлении рабочей жидкости.

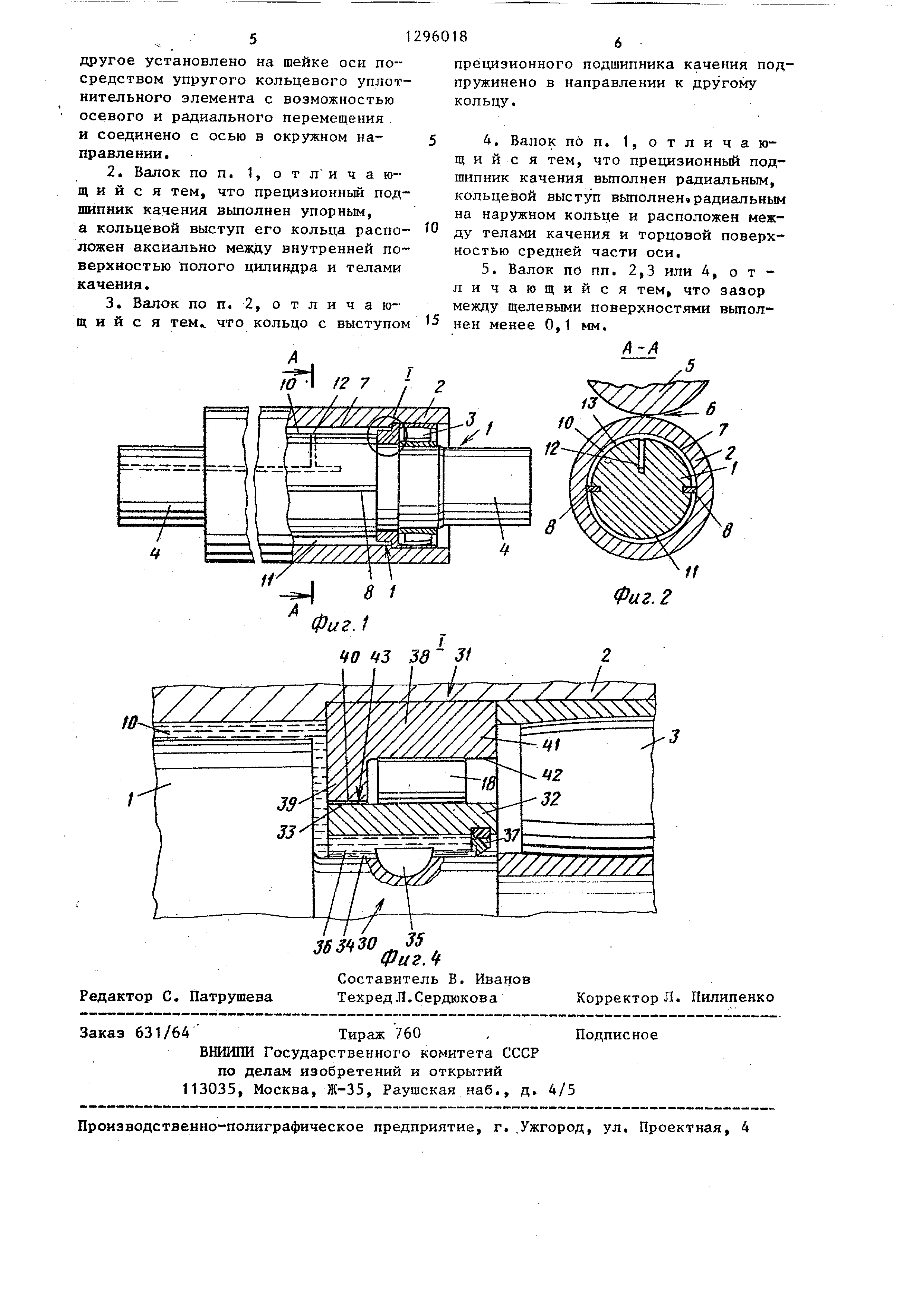

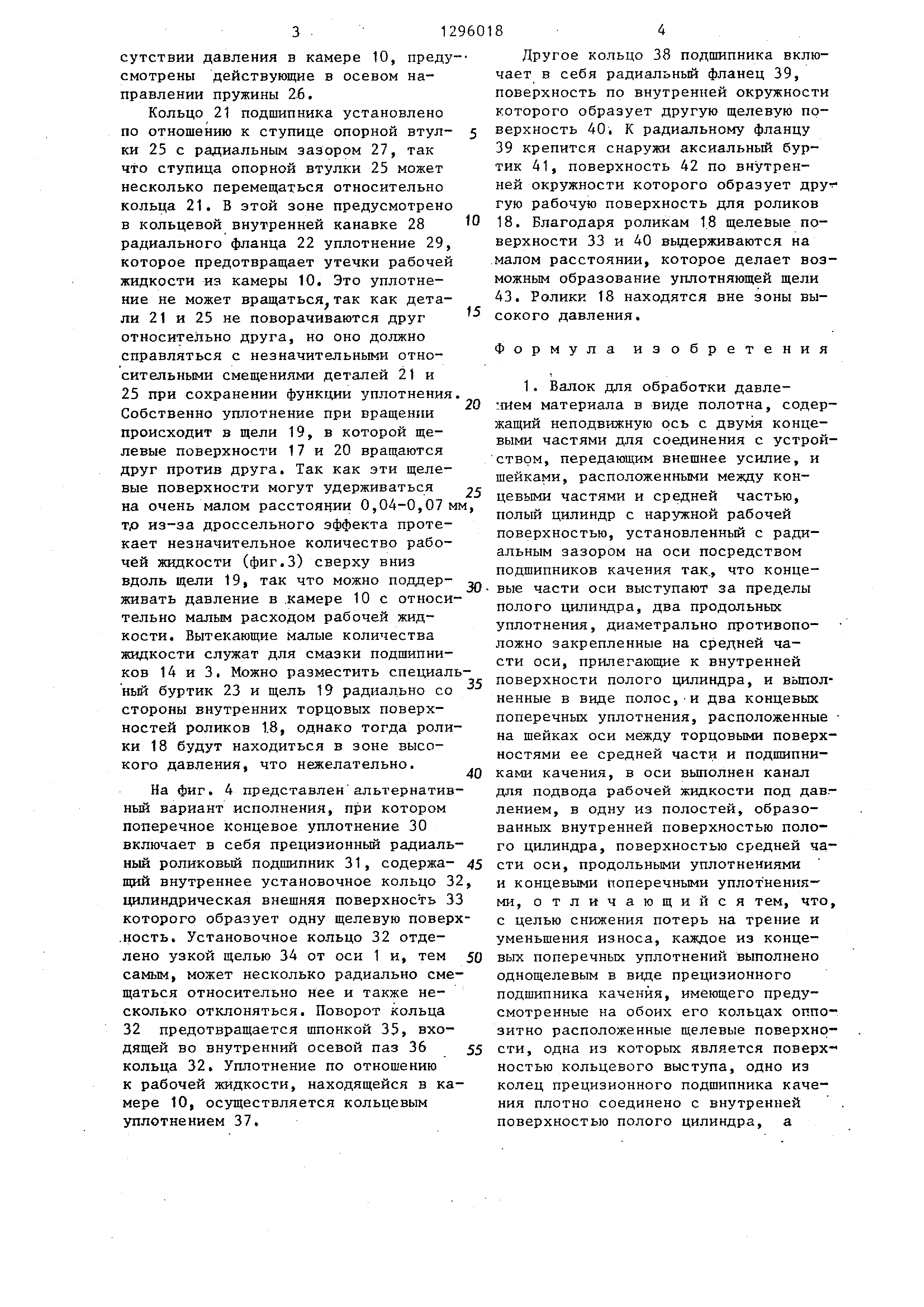

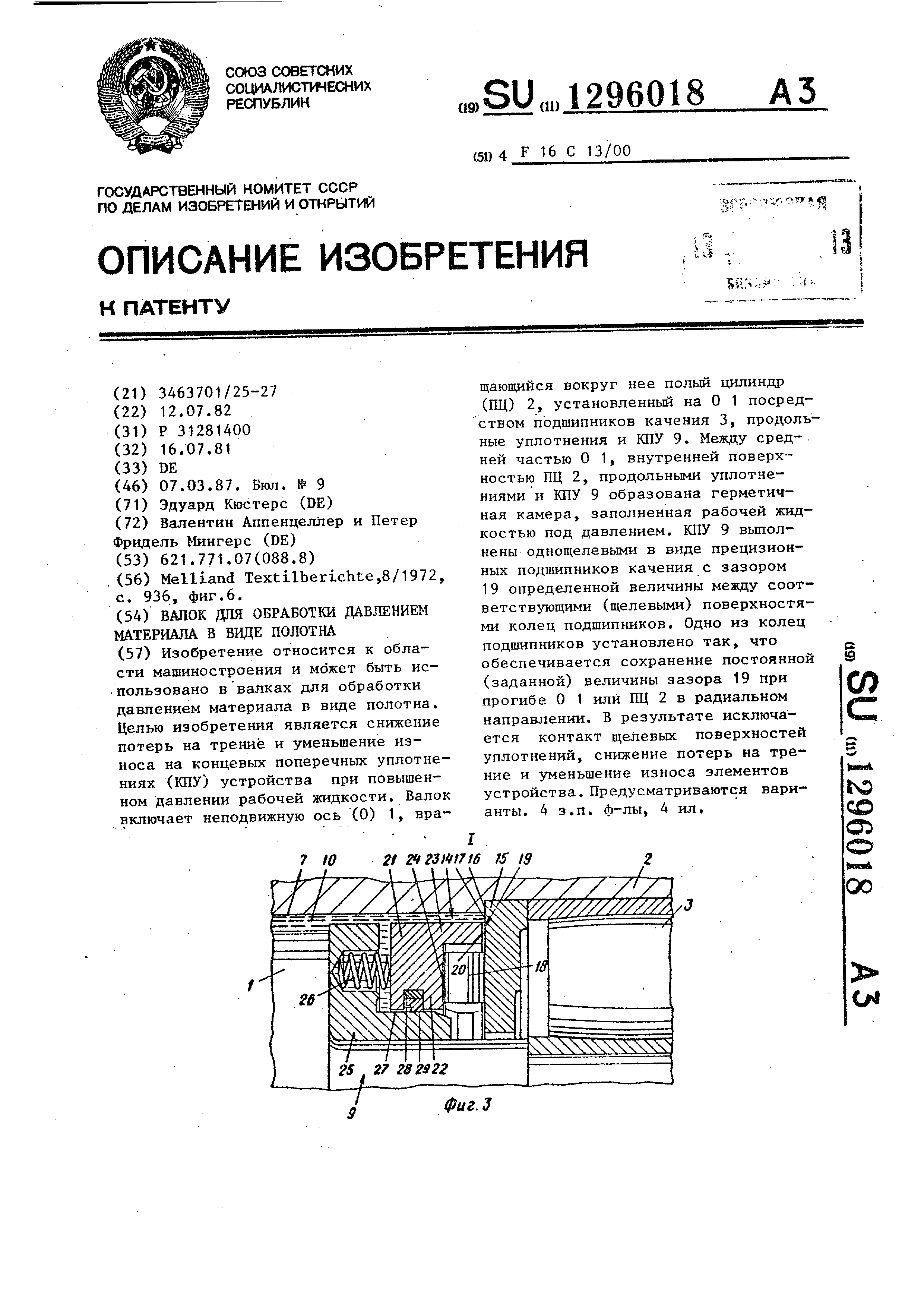

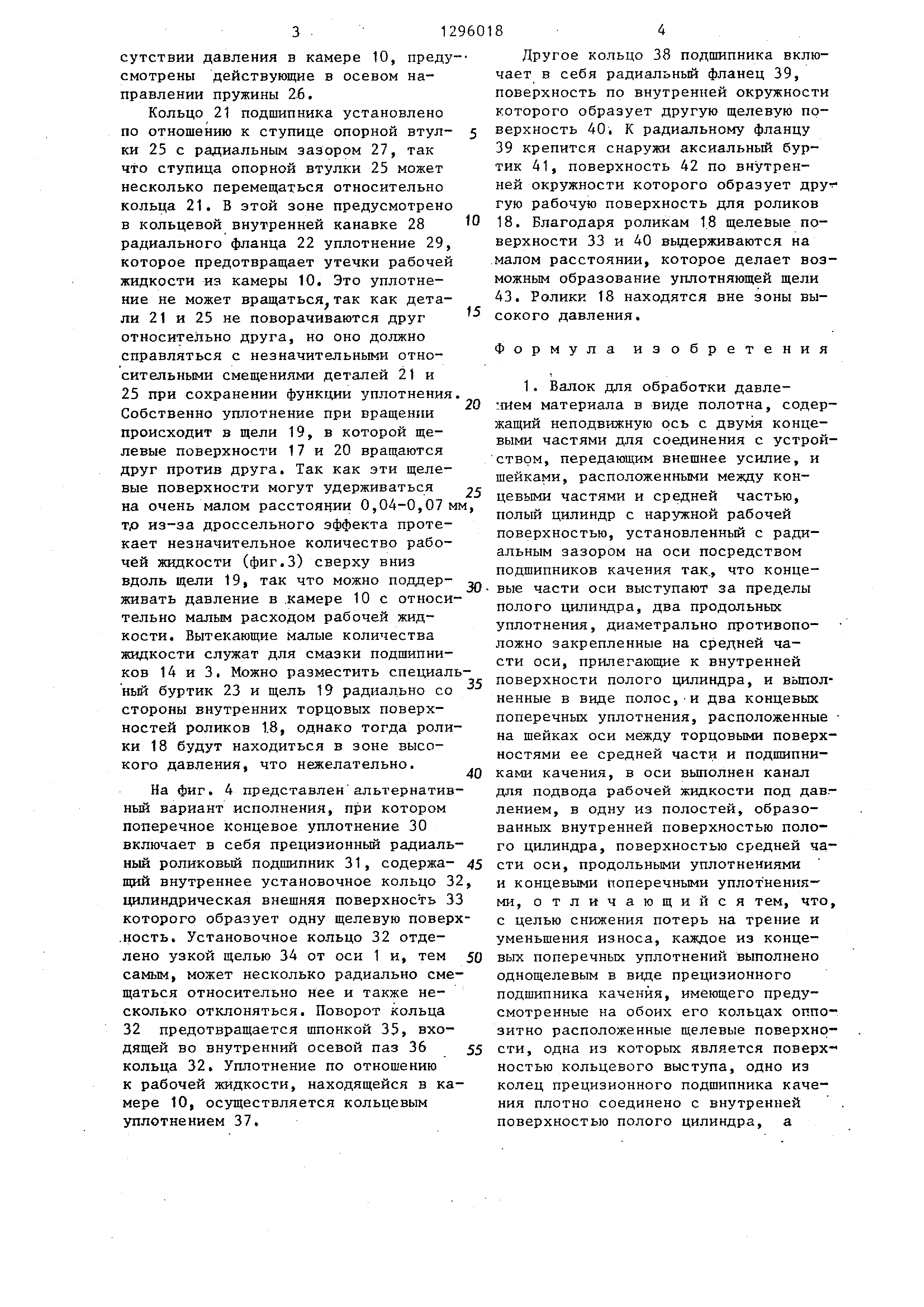

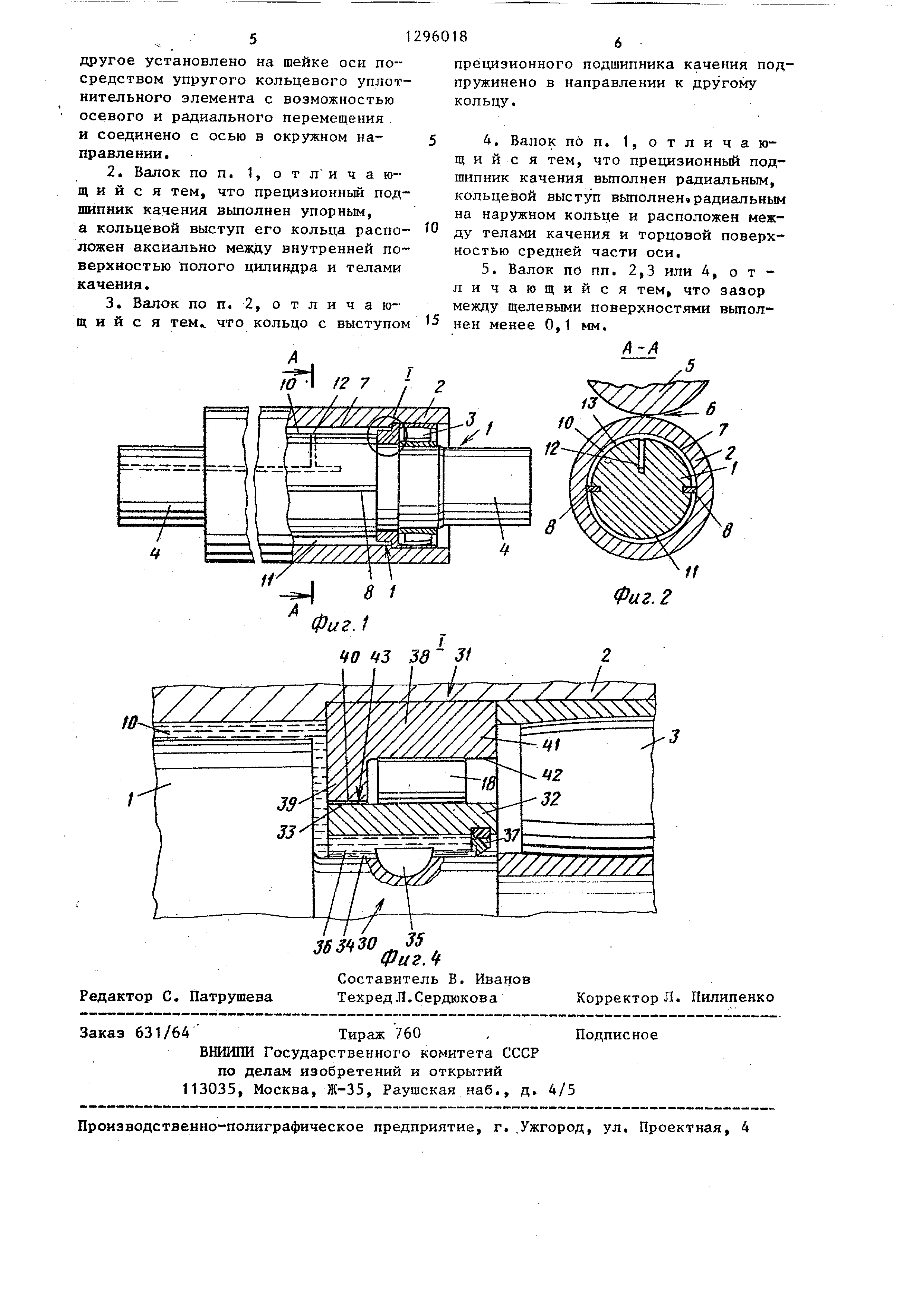

На фиг. 1 показан валок, разрез; |На фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - узел 1 на фиг. 1, (вариант исполнения поперечного уплотнения в виде упорного прецизионного подшипника качения), на фиг. 4 - то же, вариант исполнения поперечного уплотнения в виде радиального прецизионного подшипника качения.

Валок включает в себя неподвижную ось 1 и вращающийся вокруг нее цилиндр 2, внутренняя поверхность которого со всех сторон н аходится на некотором расстоянии от внешйей поверхности средней части оси, а установленные вблизи концов подшипники 3 опираются на ось 1. Конпы 4. оси 1 выступают из цилиндра 2 и образуют цапфы валка, через которые могут передаваться усилия на валок или с помощью которых валок может опираться на кронштейны для его крепления. Встречный валок 5 прилегает к основному валку сверху и образует с его верхней стороной (образующей) зазор 6 между валками.

Промежуток, образованный между подшипниками 3 за счет зазора между внутр енней по.верхностью цилиндра 2 и средней частью оси t, разделен

35 Другая щелевая поверхность 20 предусмотрена на другом кольце 21 под шипника, которое состоит из радиал ного фланца 22 и специально направ ленного кольцевого буртика 23, пре

прилегающими к внутренней поверхности 0 смотренного на его внешней кромке 7 цилиндра 2 продольными уплотнениями 8,,,установленными на оси 1 диаметрально противоположно (т.е. в наиболее широком месте), а также поперечными концевыми уплотнениями 9, установленными с внутренней стороны подшипников 3 смежно с ними на камеру 10, лежащую на стороне зазора 6 между валками, и камеру 11, удаленную от зазора 6 между валками. В камеру 10 входит магистраль 12, с помощью которой рабочая жидкость может вводиться в камеру 10. Эта рабочая жидкость, с одной стороны, давит на внутреннюю поверхность 7 цилиндра 2, а с другой стороны - на обращенную к ней поверхность 13 оси 1. Под действием давления в камере 10, необходимого для получения липротив кольца 15, причем торец бур ка, обращенный к кольцу 15, образу щелевую поверхность 20. Рабочая по верхность 24 для роликов образуетс 45 боковой поверхностью радиального фланца 22, обращенной к буртику 23

Кольцо 21 подшипника взаимодействует со стопорной (опорной) втулк

5(j 25, выполненной в виде ступицы с фл цем, которая жестко и плотно насаж вается на ось 1 с внутренней сторо ны кольца 21 и в своем радиальном фланце несет осевые, разъемно соед

55 няемые с кольцом 21 цапфы, предотв щающие вращение кольца 21 подшипни ка относительно оси 1. Чтобы обесп чить прилегание кольца 21 к ролика 18 или к другому кольцу 15, при от

нейного давления, ось 1 может прогибаться в имеющемся со всех сторон зазоре по отношению к внутренней поверхности ципиндра, не касаясь его. Это может повлечь за собой известный прогиб цилиндра 2, потому что он опирается через подшипники 3 на ось 1. .

В продольных уплотнениях 8 при вращении цилиндра 2 всегда существу- ют утечки в нижнюю камеру 11, так что она пост€ пенно заполняется рабочей жидкостью. В некоторых случаях желательно наполнять также и

эту камеру принудительно рабочей жидкостью под др-угим давлением, находящимся в определенном отношении к давлению в камере 10.

Поперечное концевое уплотнение 9 (фиг.З) включает в себя прецизион- ньш подшипник 14 качения, обозначен- ньй в виде единого узла, в форме упорного роликового подшипника, кольцо 15 которого вьтолнено в виде радиального фланца и с цилиндром 2 жестк.о и плотно соединено. Радиальный фланец 15 с одной стороны прилегает к внутреннему поиску 16 на внутренней поверхности 7 полого валка, а с дру- гой стороны - к подшипнику 3. Кольцо 15 подшипника имеет ровную поверхность 17 для роликов 18 подшипниг ка и одновременно образует щелевую поверхность для щели 19 уплотнения.

Другая щелевая поверхность 20 предусмотрена на другом кольце 21 подшипника , которое состоит из радиального фланца 22 и специально направленного кольцевого буртика 23, преду

смотренного на его внешней кромке

смотренного на его внешней кромке

против кольца 15, причем торец бурти ка, обращенный к кольцу 15, образует щелевую поверхность 20. Рабочая поверхность 24 для роликов образуется . боковой поверхностью радиального фланца 22, обращенной к буртику 23..

Кольцо 21 подшипника взаимодействует со стопорной (опорной) втулкой .

25, выполненной в виде ступицы с фланцем , которая жестко и плотно насаживается на ось 1 с внутренней стороны кольца 21 и в своем радиальном фланце несет осевые, разъемно соединяемые с кольцом 21 цапфы, предотвращающие вращение кольца 21 подшипника относительно оси 1. Чтобы обеспечить прилегание кольца 21 к роликам 18 или к другому кольцу 15, при от

сутствии давления в камере 10, предусмотрены действующие в осевом направлении пружины 2.6.

Кольцо 21 подшипника установлено по отношению к ступице опорной втул- ки 25 с радиальным зазором 27, так что ступица опорной втулки 25 может несколько перемещаться относительно кольца 21. В этой зоне предусмотрено в кольцевой внутренней канавке 28 радиального фланца 22 уплотнение 29, которое предотвращает утечки рабочей жидкости из камеры 10, Это уплотнение не может вращаться так как дета ли 21 и 25 не поворачиваются друг относительно друга, но оно должно справляться с незначительными относительными смещениями деталей 21 и 25 при сохранении функции уплотнения. Собственно уплотнение при вращении происходит в щели 19, в которой щелевые поверхности 17 и 20 вращаются друг против друга. Так как эти щелевые поверхности могут удерживаться на очень малом расстоянии 0,04-0,07 м тр из-за дроссельного эффекта протекает незначительное количество рабочей жидкости (фиг,3) сверху вниз вдоль щели 19, так что можно подцер- живать давление в .камере 10 с относительно малым расходом рабочей жидкости . Вытекающие малые количества жидкости служат для смазки подшипников 14 и 3. Можно разместить специальный буртик 23 и щель 19 радиадьно со стороны внутренних торцовых поверхностей роликов 1.8, однако тогда ролики 18 будут находиться в зоне высокого давления, что нежелательно.

На фиг. 4 представлен альтернатив- ньй вариант исполнения, при котором поперечное концевое уплотнение 30 включает в себя прецизионньш радиальный роликовый подшипник 31, содержа- щий внутреннее установочное кольцо 32 цилиндрическая внешняя поверхность 33 которого образует одну щелевую поверх . ность. Установочное кольцо 32 отделено узкой щелью 34 от оси 1 и, тем самым, может несколько радиально смещаться относительно нее и также несколько отклоняться. Поворот кольца 32 предотвращается щпонкой 35, входящей во внутренний осевой паз 36 кольца 32, Уплотнение по отношению к рабочей жидкости, находящейся в камере 10, осуществляется кольцевым уплотнением 37,

5

0

5 5 , п 5 0 5

Другое кольцо 38 подщипника включает в себя радиальньй фланец 39, поверхность по внутренней окружности которого образует другую щелевую поверхность 40. К радиальному фланцу 39 крепится снаружи аксиальный буртик 41, поверхность 42 по внутренней окружности которого образует дру гую рабочую поверхность для роликов 18. Благодаря роликам 18 щелевые поверхности 33 и 40 выдерживаются на малом расстоянии, которое делает возможным образование уплотняющей щели 43, Ролики 18 находятся вне зоны высокого давления.

Формула изобретения

1. Валок для обработки давле- :п1ем материала в виде полотна, содержащий неподвижную ось с двумя концевыми частями для соединения с устройством , передающим внешнее усилие, и шейками, расположенными между концевыми частями и средней частью, полый цилиндр с наружной рабочей поверхностью, установленный с радиальным зазором на оси посредством подшипников качения так,, что концевые части оси выступают за пределы полого цилиндра, два продольных уплотнения, диаметрально противоположно закрепленные на средней части оси, прилегающие к внутренней поверхности полого цилиндра, и вьтол- ненные в виде полос,-и два концевых поперечных уплотнения, расположенные на шейках оси между торцовыми поверхностями ее средней части и подшипниками качения, в оси выполнен канал для подвода рабочей жидкости под дав.- лением, в одну из полостей, образованных внутренней поверхностью полого цилиндра, поверхностью средней ча сти оси, продольными уплотнениями и концевыми поперечными уплотнениями , отличающийся тем, что, с целью снижения потерь на трение и уменьшения износа, каждое из концевых поперечных уплотнений выполнено однощелевым в виде прецизионного подшипника качения, имеющего предусмотренные на обоих его кольцах оппо- зитно расположенные щелевые поверхности , одна из которых является поверх- ностью кольцевого выступа, одно из колец прецизионного подшипника качения плотно соединено с внутренней поверхностью полого цилиндра, а

5

другое установлено на шейке оси посредством упругого кольцевого уплот нительного элемента с возможностью осевого и радиального перемещения и соединено с осью в окружном направлении .

2.Валок по п. 1, отличающийся тем, что прецизионный подшипник качения выполнен упорным,

а кольцевой выступ его кольца расположен аксиально между внутренней поверхностью полого цилиндра и телами качения.

3.Валок по п. 2, о т л и ч а rant и и с я тем что кольцо с выступо

прецизионного подшипника качения подпружинено в направлении к другому

кольцу.

4.Валок по п. 1, отличаю- щ и и с я тем, что прецизионный подшипник качения вьтолнен радиальным, кольцевой выступ вьтолнен радиальным на наружном кольце и расположен между телами качения и торцовой поверхностью средней части оси.

5.Балок по пп. 2,3 или Д, о т - личающийся тем, что зазор между щелевыми поверхностями вьтолнен менее О,1 мм.

JJ

X

А-А

-37

W/7777777Z

35 Фиг. ч

Редактор С. Патрушева

Составитель В. Иванов Техред Л.Сердюкова

Заказ 631/64Тираж 760 , Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. .Ужгород, ул. Проектная, 4

Корректор Л. Пилипенко

Реферат

Изобретение относится к области машиностроения и может быть ис- .пользовано в валках для обработки давлением материала в виде полотна. Целью изобретения является снижение потерь на трение и уменьшение износа на концевых поперечных уплотнениях (КПУ) устройства при повышенном давлении рабочей жидкости. Валок включает неподвижную ось (0) 1, вращающийся вокруг нее полый цилиндр (Щ) 2, установленный на О 1 посредством подшипников качения 3, продольные уплотнения и КПУ 9. Между средней частью О 1, внутренней поверхностью ПЦ 2, продольными уплотнениями и КПУ 9 образована герметичная камера, заполненная рабочей жидкостью под давлением. КПУ 9 вьтол- нены однощелевыми в виде прецизионных подшипников качения с зазором 19 определенной величины между соответствующими (щелевыми) поверхностями колец подшипников. Одно из колец подшипников установлено так, что обеспечивается сохранение постоянной (заданной) величины зазора 19 при прогибе О 1 или ПЦ 2 в радиальном направлении. В результате исключается контакт щеЛевык поверхностей уплотнений, снижение потерь на трение и уменьшение износа элементов устройства. Предусматриваются варианты . 4 з.п. ф-лы, 4 ил. О) с го со с: ы фиг.З

Формула

Комментарии