Способ подавления влияния эксцентриситетов валков - RU2429925C2

Код документа: RU2429925C2

Чертежи

Описание

Изобретение относится к способу подавления влияния эксцентриситетов валков на выходную толщину прокатываемого материала, который проходит через прокатную клеть, при этом эксцентриситеты валков идентифицируют с применением модели процесса и учитывают при определении корректирующего сигнала, по меньшей мере, для одного управляющего устройства для исполнительного элемента прокатной клети.

В прокатных клетях часто возникают, например за счет не точно обработанных опорных валков или за счет неточной установки опорных валков, эксцентриситеты валков, которые отрицательно сказываются на качестве прокатываемой ленты, при этом в зависимости от жесткости прокатной клети и прокатываемого материала эксцентриситеты валков со скоростью имеющих эксцентриситеты валков, как правило, опорных валков, отображаются на ленте. Частотный спектр эксцентриситетов и вызываемых ими дефектов в ленте содержит в основном основные частоты верхних и нижних опорных валков; однако присутствуют также более высокие гармонические колебания, которые, однако, часто проявляются с уменьшенной амплитудой. На основании слегка отличающихся диаметров и скоростей вращения верхних и нижних опорных валков соответствующие опорным валкам частоты могут отличаться друг от друга.

В ЕР 0 170 016 В1 приведено описание способа указанного в начале вида, при этом влияние эксцентриситетов валков компенсируют при регулировке положения и толщины прокатных станов, при этом эксцентриситеты валков идентифицируют на основе измерения прокатного усилия в прокатной клети. Для измерения прокатного усилия применяют, как правило, масляные датчики давления, величины измерения которых значительно искажаются за счет влияния трения. Это приводит к тому, что не обеспечивается достаточно надежное и эффективное подавление влияния эксцентриситетов валков с помощью измерительных приборов. Более надежные и более точные методы измерения прокатного усилия являются слишком дорогими и слишком сложными.

Из ЕР 0698427В1 известно применение в способе подавления влияния эксцентриситетов валков в качестве измеряемой величины выходной толщины прокатываемого материала вместо прокатного усилия. Однако датчики измерения толщины являются очень дорогими, и поэтому в состоящих из нескольких прокатных клетей прокатных линиях, как правило, предусматриваются лишь перед и после первой прокатной клети и после последней прокатной клети.

Из US 4656854 А известен способ подавления влияния эксцентриситетов валков на выходную толщину прокатываемого материала, при этом прокатываемый материал проходит через прокатную клеть. Эксцентриситеты валков идентифицируют с применением модели процесса и учитывают при определении корректирующего сигнала для управляющего устройства для исполнительного элемента прокатной клети. Для идентификации эксцентриситетов валков в модель процесса вводят величины измерения действующей в прокатываемом материале силы натяжения.

Из JP 04200915 А следует аналогичное содержание раскрытия.

Задачей изобретения является создание способа подавления влияния эксцентриситетов валков, который исключает известные из уровня техники и указанные выше недостатки.

Задача решена с помощью способа подавления влияния эксцентриситетов валков на выходную толщину прокатываемого материала с признаками пункта формулы изобретения. Предпочтительные варианты выполнения этого способа являются предметом зависимых пунктов 2-7 формулы изобретения.

Положенная в основу изобретения задача решена также с помощью компьютерного программного продукта согласно пункту 8 формулы изобретения.

Ниже приводится в качестве примера описание других преимуществ и подробностей изобретения со ссылками на чертежи, на которых изображено:

фиг.1 - прокатная клеть в соединении с регулировочным устройством с моделью процесса;

фиг.2 - блок-схема применяемого для идентификации эксцентриситетов валков принципа наблюдателя;

фиг.3 - блок-схема связи измерения натяжения с моделью процесса;

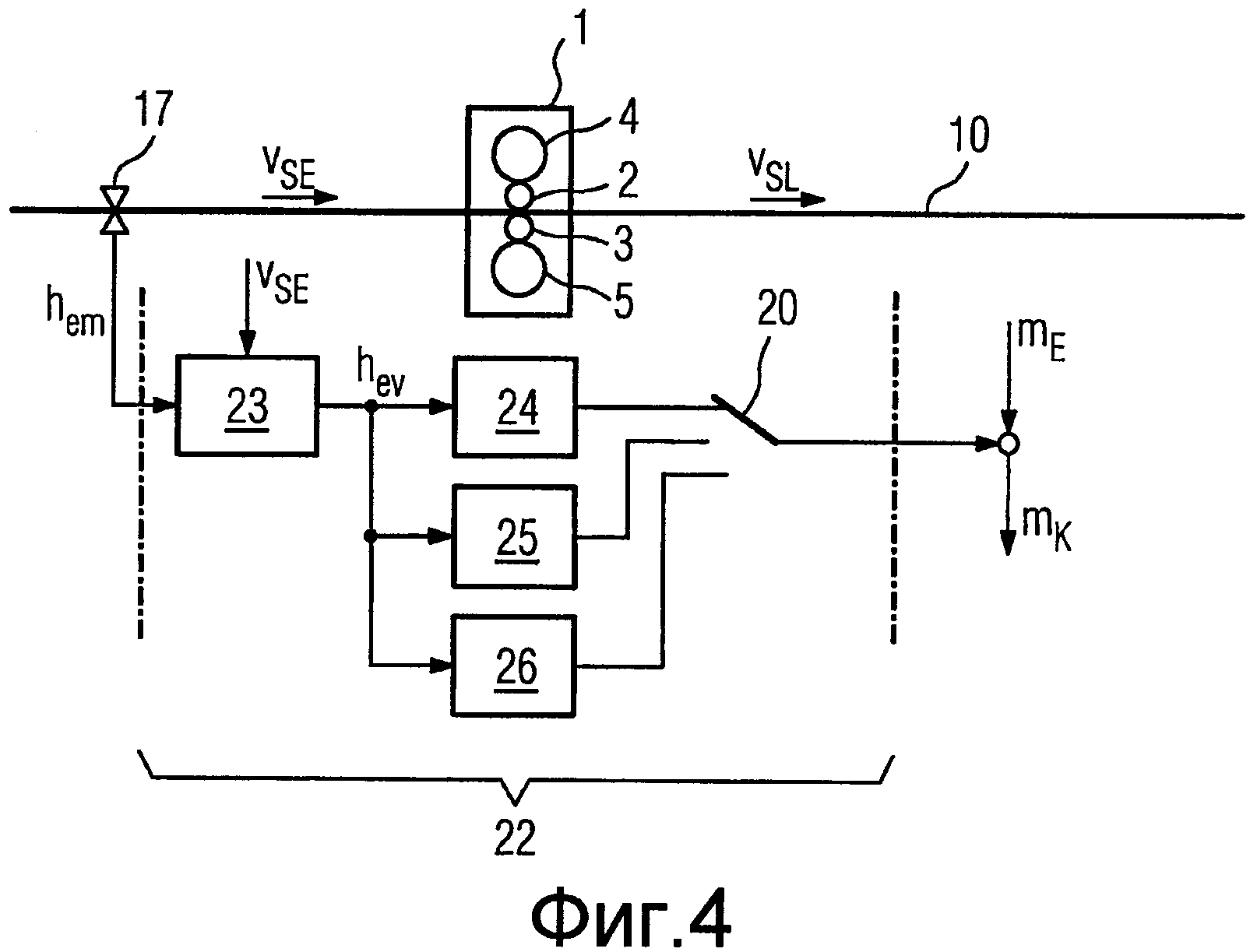

фиг.4 - компенсация входной толщины для применяемых величин измерения.

На фиг.1 схематично показана прокатная клеть 1 прокатной линии для прокатки прокатываемого материала 10. Прокатная линия для прокатки прокатываемого материала 10 имеет одну или несколько таких прокатных клетей 1. Перед или после прокатной клети 1 может быть предусмотрена другая прокатная клеть 1, намоточное устройство, охлаждающее устройство и/или другое устройство, например, для оказания термического и/или механического воздействия на прокатываемый материал, и/или приспособление для транспортировки прокатываемого материала 10. Прокатываемый материал 10 предпочтительно является лентой, профилем, проволокой или болванкой. Например, прокатываемый материал 10 может быть металлической лентой, например стальной лентой, лентой из цветного металла или алюминиевой лентой.

Прокатная клеть 1 имеет, по меньшей мере, один верхний опорный валок 4 с радиусом Ro и, по меньшей мере, один нижний опорный валок 5 с радиусом Ru. Показанная прокатная клеть 1 имеет, по меньшей мере, один верхний рабочий валок 2 и, по меньшей мере, один нижний рабочий валок 3, при этом диаметр рабочего валка 2, соответственно, 3, как правило, меньше диаметра опорного валка 4, соответственно, 5. В показанном примере для регулирования установочного положения прокатной клети 1 предусмотрено приводимое в действие с помощью управляющего клапана 6 гидравлическое установочное устройство 7. В качестве альтернативного решения или дополнительно к этому может быть также предусмотрена электромеханическая установочная система. Установочное устройство 7, соответственно, неизображенная установочная система служат для установки межвалкового расстояния s. Гидравлическое установочное устройство опирается на раму клети. Упругая рама клети символически представлена пружиной с модулем упругости CG.

Через прокатную клеть 1 проходит прокатываемый материал 10, при этом толщина прокатываемого материала 10 при прохождении через очаг деформации уменьшается с помощью рабочих валков с входной толщины he до выходной толщины ha. Прокатываемый материал 10, которому в очаге деформации соответствует эквивалентная пружина материала с модулем упругости CM, входит с входной скоростью VSE в очаг деформации и покидает очаг деформации с выходной скоростью VSL.

Эксцентриситеты верхних опорных валков 4, соответственно, нижних опорных валков 5 могут быть следствием неравномерного износа валков, деформаций за счет тепловых напряжений и/или отклонений геометрической оси цилиндра валков от устанавливающихся в процессе работы осей вращения. Эксцентриситеты валков обозначены как ΔRo, соответственно, ΔRu, т.е. как отклонения от радиусов Ro, соответственно, Ru идеальных опорных валков.

Измерение скорости вращения no, соответственно, nu верхних, соответственно, нижних опорных валков 4, соответственно, 5 служит для определения основного колебания эксцентриситетов валков. При упрощающих предположениях, что верхние и нижние валки прокатной клети 1 вращаются с одинаковой скоростью, достаточно измерять скорость вращения лишь одного приводного валка, например нижнего рабочего валка 3 с помощью измерителя 11 скорости вращения.

Если, как в большинстве случаев, опорные валки 4 и 5 являются имеющими эксцентриситет валками, то, по меньшей мере, в одном блоке 14, соответственно, 12 пересчета измеренная скорость вращения рабочего валка 2, соответственно, 3 пересчитывается в скорость вращения no, соответственно, nu опорного валка 4, соответственно, 5 через отношение диаметра рабочего валка 2, соответственно, 3 к диаметру опорного валка 4, соответственно, 5. Поскольку, как правило, скорости вращения верхних валков 4, 2 и нижних валков 5, 3 на основании слегка различных диаметров являются разными, то в показанном примере выполнения предусмотрены как измеритель 13 скорости вращения наверху прокатной клети 10, так и измеритель 11 скорости вращения внизу прокатной клети 10 с соответствующим последующим пересчетным блоком 14, соответственно, 12 для измерения скорости вращения no, соответственно, nu. Кроме того, предусмотрено устройство 8 для измерения силы FZ натяжения перед прокатной клетью 1. Устройство 8 для измерения силы натяжения может иметь, как показано на фиг. 1, измерительный ролик для измерения натяжения. Этот измерительный ролик может быть предпочтительно выполнен сегментированным. Устройство 8 для измерения силы натяжения может быть также выполнено в виде работающего без соприкосновения устройства измерения натяжения. Соответствующее приспособление для измерения без соприкосновения силы FZ натяжения описано, например, в DE 19839286 В4.

Для идентификации и/или подавления эксцентриситетов валков регулировочное устройство 18 имеет модель 27 процесса. Модель 27 процесса основана на принципе наблюдателя и моделирует характеристики очага деформации и валков. При этом модель 27 процесса управляется по частоте с помощью скорости валков, т.е., например, с помощью определяемых скоростей вращения no, соответственно, nu валков. Изменение во времени подлежащих моделированию помех хотя и является периодическим, однако, не чисто синусоидальным. То есть подлежащее моделированию колебание складывается из основного колебания и нескольких высших гармоник.

В модели 27 процесса вычисляются соответствующие частотам эксцентриситетов синусные корректирующие заданные величины для исполнительного элемента прокатной клети 1 с подходящей фазой и амплитудой для положения регулирования очага деформации. Как показано на фиг. 1, корректирующие заданные величины могут задаваться через управляющее устройство 19 и при необходимости через управляющий клапан 16 в установочное устройство 7, соответственно, в установочную систему. За счет применения измеряемой силы FZ натяжения можно устанавливать требуемую толщину ленты, т.е. выходную толщину ha прокатываемого материала 10, очень равномерной с помощью регулировочного устройства 18. Таким образом, можно исключать отклонения толщины, обусловленные эксцентриситетами ΔRo, соответственно, ΔRu валков.

В качестве альтернативного решения или дополнительно к этому можно, например, с помощью датчика 15 давления измерять прокатное усилие FW и учитывать при идентификации и подавлении влияния эксцентриситетов валков.

В качестве альтернативного решения или дополнительно к этому можно с помощью прибора 16 для измерения толщины измерять толщину прокатываемого материала 10, например выходную толщину ha.

На фиг.2 показана схематично и в качестве примера применяемая для идентификации эксцентриситетов валков структура в соответствии с принципом наблюдателя. При этом заданное значение s* положения установки подают как в реальный процесс 29, который проходит, например, в прокатной клети 1, через которую проходит прокатываемый материал 10 (см. фиг.1), так и в модуль 30 наблюдателя. Модуль 30 наблюдателя имеет модель 27 процесса, с помощью которой можно идентифицировать эксцентриситеты валков, и с помощью которой идентифицированные эксцентриситеты ΔRi валков можно использовать для целей компенсации. С помощью модели 27 процесса можно предпочтительно определять идентифицированную выходную толщину hai, которая для определения ошибки е наблюдателя может быть связана с измеренной силой FZ натяжения. При этом измеренная сила FZ натяжения сначала подается в модуль 21 в измерительном канале, который учитывает в обратном порядке передаточные характеристики от выходной толщины до натяжения ленты. С помощью модуля 21 измеренная величина силы FZ натяжения пересчитывается в выходную толщину и сравнивается с определенной с помощью модели 27 процесса идентифицированной выходной толщиной hai. Полученная в результате сравнения разница образует ошибку е наблюдателя. Состояния модели 27 процесса корректируются с учетом ошибки е наблюдателя так долго, пока измерение и модель, по меньшей мере, по существу совпадают, а ошибка е наблюдателя достаточно мала, - соответственно, равна нулю. Тогда идентифицированные в модели 27 процесса эксцентриситеты ΔRi валков совпадают с имеющимися в прокатной клети 1 (см. фиг.1) эксцентриситетами валков. Определенные таким образом с помощью модуля 30 наблюдателя идентифицированные эксцентриситеты ΔRi валков обеспечивают возможность чрезвычайно надежной и точной компенсации эксцентриситетов валков.

Как показано в примере на фиг.3, можно с помощью переключателя 20 осуществлять выбор, использует ли модель 27 процесса выходную толщину hai, прокатное усилие FW или силу FZ натяжения при идентификации эксцентриситетов валков.

На фиг.3 в качестве примера показано, как можно учитывать передаточную характеристику от положения установки до натяжения ленты при применении силы FZ натяжения для идентификации и подавления влияния эксцентриситетов валков. Так, в показанном примере в измерительном канале предусмотрен модуль 21, который учитывает в обратном порядке передаточную характеристику от выходной толщины до натяжения ленты. При этом измеренные величины силы FZ натяжения предпочтительно связываются с соответствующей передаточной функцией HZug. Это можно осуществлять, например, посредством перемножения с фактором, который соответствует обратной передаточной функции HZug. Дополнительно к этому может быть предусмотрена адаптационная схема, которая учитывает зависимость от скорости VB ленты. Имеющаяся на выходе модуля 21 величина, которая определена с помощью силы FZ натяжения, предпочтительно подается в модель 27 процесса.

Как следует из показанного на фиг.2 примера, модель 27 процесса предпочтительно отражает характеристики процесса 29 от установочного положения s, соответственно, от заданного значения s* положения установки до выходной толщины ha. Если же в качестве альтернативного решения или дополнительно к силе FZ натяжения в модели 27 процесса должна учитываться прокатная сила FW, то целесообразно предусматривать модуль 28 в измерительном канале прокатной силы FW, который имеет соответствующую передаточную характеристику.

На фиг.4 показан пример применения компенсации входной толщины в соединении со способом согласно изобретению. При этом перед прокатной клетью 1 предусмотрен датчик 17 измерения толщины, с помощью которого определяется измеряемая входная толщина hem. Показанный модуль 22 компенсации входной толщины имеет модуль 23 трассировки ленты. С помощью модуля 23 трассировки ленты отслеживается на расстоянии измеряемая входная толщина hem вплоть до прокатной клети 1. С помощью входной скорости VSE определяется отслеживаемая на расстоянии входная толщина hev. Модуль 23 трассировки ленты предпочтительно работает на основе модели.

В показанном примере модуль 22 компенсации входной толщины имеет, по меньшей мере, один компенсационный модуль 24-26, с помощью которого в зависимости от применяемой измерительной величины mE, соответственно, соответствующего измерительного значения определяется влияние входной толщины he на выходную толщину hа. Поскольку качество компенсации входной толщины существенно зависит от применяемых компенсационных моделей 24-26, то в показанном примере предусмотрены компенсационный модуль 24 для применения выходной толщины hа в качестве измерительной величины mE, компенсационный модуль 25 для применения прокатного усилия FW в качестве измерительной величины mE и компенсационный модуль 26 для применения силы FZ натяжения в качестве измерительной величины mE. Выдаваемый модулем 22 компенсации входной толщины компенсационный сигнал связывается с соответствующим измеряемым значением измерительной величины mE для образования компенсированной измерительной величины mK.

Положенную в основу изобретения идею можно сформулировать следующим образом.

Изобретение относится к способу подавления влияния эксцентриситетов валков на выходную толщину ha прокатываемого материала 10, который проходит через прокатную клеть 1, причем эксцентриситеты валков идентифицируют с применением модели 27 процесса и учитывают при определении корректирующего сигнала, по меньшей мере, для одного исполнительного элемента для положения установки прокатной клети 1, при этом для идентификации эксцентриситетов валков в модель 27 процесса подают измеренную силу FZ натяжения перед прокатной клетью 1. Согласно изобретению колебания силы натяжения целенаправленно сводятся к уменьшению воздействия периодических эксцентриситетов валков на прокатываемый материал 10, тогда как все другие источники колебаний исключаются. Основанная на принципе наблюдателя модель 27 процесса очага деформации или валков создает, например, с помощью измеренной силы FZ натяжения, установки s валков и скорости валков, соответственно, скорости вращения валков, надежные данные об эксцентриситетах валков. В соответствии с изобретением достигаются более равномерные заданные размеры прокатываемого материала 10, чем прежде. Устройства 8 измерения натяжения работают очень точно и динамично по сравнению с измерительными устройствами для толщины he, соответственно, ha прокатываемого материала 10 и по сравнению с измерительными устройствами для прокатного усилия FW. Содержащиеся в колебаниях силы натяжения и вызванные эксцентриситетом валков периодические составляющие колебаний целенаправленно применяются для уменьшения обусловленных эксцентриситетами нежелательных изменений толщины прокатываемого материала. Составляющие колебания с другими частотами, отличными от частот эксцентриситетов, не учитываются.

Обусловленные входной толщиной периодические колебания толщины с частотами, которые почти равны частотам эксцентриситетов, могут создавать помехи для идентификации эксцентриситетов валков. Поэтому может быть предусмотрена компенсация входной толщины, которая определяет влияние колебаний входной толщины на применяемую измерительную величину mE и компенсирует их, устраняя тем самым этот вид помех.

Имеющиеся в известных регулировочных системах, например выполненные в виде непрерывного стана прокатной линии, регуляторы натяжения могут вследствие их ограниченной динамики предотвращать вызванные эксцентриситетами воздействия на толщину ленты лишь при небольшой прокатной скорости и лишь в передних клетях непрерывного стана.

Выполненное в соответствии с изобретением регулировочное устройство 18 для подавления влияния эксцентриситетов валков, в которое подается измеренная на прокатываемом материале сила FZ натяжения, может полностью выполнять в прокатной клети 1 компенсацию частот эксцентриситетов и тем самым полностью разгружать обычные регуляторы натяжения.

Реферат

Изобретение относится к области прокатки. Технический результат - повышение качества прокатки. В способе подавления влияния эксцентриситетов валков на выходную толщину (ha) прокатываемого материала (10), который проходит через прокатную клеть (1), эксцентриситеты валков идентифицируют с применением модели (27) процесса. Эксцентриситеты валков учитывают при определении корректирующего сигнала, по меньшей мере, для одного управляющего устройства (19) для исполнительного элемента, предпочтительно исполнительного элемента для положения установки прокатной клети (1). При этом для идентификации эксцентриситетов валков в модель (27) процесса подают значения измеренной перед прокатной клетью силы (FZ) натяжения. Согласно изобретению колебания силы натяжения целенаправленно подают обратно для уменьшения воздействия периодических эксцентриситетов валков на прокатываемый материал (10), в то время как все другие источники колебаний исключаются. 2 з.п. ф-лы, 4 ил.

Комментарии