Способ и установка для формирования табачных стержней - RU2463929C2

Код документа: RU2463929C2

Чертежи

Описание

Предшествующий уровень техники

Настоящее изобретение относится к способу и установке для формирования табачных стержней, пригодных для изготовления курительных изделий с закрытыми концами.

Изготовленные курительные изделия, такие как сигареты, обычно содержат табачный стержень с оберткой из папиросной бумаги и фильтр, присоединенный к табачному стержню бумагой для склейки, хотя также имеются обычные сигареты без фильтра. В любом случае конец сигареты, который предполагается поджигать, часто открыт, так что виден табак внутри папиросной бумаги. Это приводит к утечке или просыпанию табака из сигареты, а также позволяет загрязняющим веществам и посторонним предметам попасть в табак.

В отношении этого ранее было предложено закрыть один или оба конца сигареты, сложив или иным образом, обработав участок папиросной бумаги, который выступает за табачный стержень. Для этого необходимо, чтобы длина табачного стержня была меньше, чем длина окружающей его обертки. При изготовлении сигарет полосу (валик) табака бесконечной длины обычно обертывают в полосу папиросной бумаги бесконечной длины, затем полученный продукт режут с некоторым интервалом, чтобы сформировать отдельные стержни. При этом неизбежно получают стержни, в которых табак и бумага имеют одинаковую длину. Следовательно, нужны альтернативные способы получения табачных стержней с выступающей за край бумагой, которую можно сложить, чтобы закрыть конец(ы) сигареты.

Например, в патентных заявках Великобритании GB 0622687.2 и GB 0703785.6, зарегистрированных 14 ноября 2006 г. и 27 февраля 2007 г., обе озаглавлены "Курительное изделие с закрытым концом и способы и установка для его изготовления", описано приклеивание дополнительного участка сгибаемой бумаги вокруг конца табачного стержня для создания выступающей за край части, чтобы согнуть ее поверх табака для формирования закрытого конца. Более ранние примеры включают в себя патент US 1164118, где предлагается машина для изготовления сигарет, которая формирует трубку из отдельного куска папиросной бумаги, закрывает один конец трубки, частично наполняет трубку табаком, а затем закрывает другой конец. В патенте US 501498 описана машина, которая оборачивает отдельные куски папиросной бумаги вокруг отдельных полосок табака определенной длины, сжимает табак с обоих концов, чтобы получить выступающую за край бумагу для сгибания, а затем закрывает каждый конец сгибанием. Однако эти предыдущие способы не очень хорошо подходят для современных способов изготовления сигарет.

Другой способ состоит в получении готового обычного курительного изделия, в котором табачный стержень длиннее обычного. Конец фильтра курительного изделия ставят вертикально на вибрирующую поверхность или постукивают им. При этом табак оседает вниз в окружающую обертку, оставляя свободный конец обертки, который можно сложить поверх табака для получения закрытого конца. Однако это потенциально невыгодно. Табак обычно содержит смесь различных курительных материалов, и они имеют тенденцию оседать на разной глубине после вибрации или постукивания, что приводит к неоднородному составу табачного стержня.

Сущность изобретения

Соответственно, по первому аспекту настоящего изобретения предлагается способ формирования табачных стержней, включающий в себя: обеспечение полосы табака бесконечной длины; создание в полосе промежутков без табака, где промежутки расположены с одинаковым интервалом друг от друга вдоль полосы; обертывание полосы в бумажную обертку бесконечной длины; и разделение обернутой полосы на табачные стержни путем разрезания бумажной обертки в местах, где она наложена на промежутки.

Это дает табачные стержни, которые имеют выступающий за край участок бумаги на одном или обоих концах (в зависимости от положения разрезов), который можно сложить вовнутрь поверх табака, чтобы закрыть конец(ы) готового курительного изделия. Этот способ включает обычные этапы изготовления табачных стержней, плюс дополнительную стадию создания промежутков в полосе табака. Дополнительная стадия легко может быть осуществлена при стандартном производстве, так что существующие производственные линии и способы можно легко адаптировать для осуществления настоящего изобретения. Кроме того, создание промежутков можно легко и просто выполнить с помощью несложного оборудования и без прерывания перемещения табака по ходу производственного процесса, так что процесс производства может быть столь же быстрым, или почти столь же быстрым, что и при производстве обычных табачных стержней.

В некоторых вариантах осуществления этот способ осуществляется таким образом, чтобы каждый промежуток имел длину, равную удвоенной длине бумажной обертки, необходимой для последующего сгибания поверх табака, и разделение обернутой полосы включает в себя разрезание бумажной обертки в осевой средней точке (относительно оси) каждого промежутка. Если промежутки расположены друг от друга на расстоянии, равном удвоенной длине, занимаемой табаком, предназначенным для курительных изделий, изготавливаемых из табачных стержней, можно сформировать табачные стержни двойной длины. Каждый стержень двойной длины содержит два стержня одиночной длины, соединенные вплотную, с выступающей за край бумагой для каждого стержня на концах стержня двойной длины. Способ может дополнительно включать разделение табачных стержней пополам разрезанием в осевой средней точке каждого табачного стержня, чтобы получить стержни одиночной длины, каждый из которых имеет одиночную длину табака и бумагу, выступающую за край на одном конце. Они могут быть использованы для получения сигарет с фильтром с закрытым концом табака.

В альтернативном варианте промежутки могут находиться на расстоянии друг от друга, равном длине, занимаемой табаком, предполагаемой для курительных изделий, изготавливаемых из табачных стержней. Таким образом, табак (участок табачной полосы) между промежутками имеет длину, требуемую для одиночного курительного изделия, при этом получают табачные стержни с выступающей за край бумагой на обоих концах, из которых можно изготовить сигарету без фильтра с двумя закрытыми концами.

В качестве альтернативного варианта для получения стержней длины одиночного изделия с выступающей за край бумагой только на одном конце, каждый промежуток может иметь длину, равную длине бумажной обертки, требуемой для последующего сгибания поверх табака, промежутки могут быть на расстоянии друг от друга, равном длине табака, предполагаемого для курительных изделий, изготавливаемых из табачных стержней, и разделение обернутой полосы может включать разрезание через бумажную обертку по существу встык с одним концом каждого промежутка.

Создание промежутков без табака в одной полосе может включать удаление табака из полосы. Может быть использован любой способ, пригодный для этого. Например, удаление табака из полосы может включать срезание табака по всей ширине полосы на длину каждого промежутка с помощью обрезного (срезного) устройства. Обрезные устройства хорошо известны для срезания табака с полосок для достижения равномерной толщины табака. Следовательно, по этому варианту осуществления не требуется вводить сложные модификации производственной линии. Дополнительное обрезное устройство может быть добавлено для создания промежутков в полосе, или, более просто, существующее обрезное устройство может быть модифицировано или заменено для создания промежутков помимо обычного срезания табака.

В альтернативном варианте создание промежутков без табака в полосе может включать разделение полосы на продольные участки табака и раздвижение этих участков. Кроме того, для этого может быть использован любой пригодный способ. Например, разделение полосы и раздвижение участков табака может включать введение червяка, который вращается вокруг оси, параллельной длине полосы, соприкасаясь с полосой, пока она перемещается продольно, червяк имеет резьбу, толщина витка которой возрастает с расстоянием вдоль червяка. Использование червяка не влияет на перемещение вперед полосы табака вдоль производственной линии, поскольку резьба является стационарной, за исключением ее вращения, которое заставляет табак перемещаться продольно, подобно воде, поднимаемой архимедовым винтом. Червяк может быть конфигурирован различным образом. Например, червяк может иметь резьбу, которая начинается от точки на переднем конце червяка и радиус которой возрастает с расстоянием вдоль червяка от этой точки по меньшей мере на части длины червяка. Или же червяк может иметь резьбу, которая начинается с переднего края, расположенного по существу вдоль радиуса резьбы, и резьба имеет по существу постоянный радиус.

В дополнительном примере разделение полосы и раздвижение участков табака могут включать в себя вдвижение по меньшей мере одного вращающегося диска в и из полосы, диск вращается вокруг оси, параллельной полосе, и имеет толщину, которая возрастает от края центра диска. Может оказаться, что этот способ более сложный для осуществления, чем червяк, в отношении обработки движущейся полосы табака. Однако конфигурированные таким образом вращающиеся диски могут быть предпочтительны по отношению к одному диску или набору дисков, которые могут быть использованы для создания промежутков разной длины.

По второму аспекту настоящего изобретения предлагается установка для формирования табачных стержней, содержащая: транспортировочное устройство для поддержания и транспортировки бесконечной полосы табака; устройство для создания промежутков в табаке, выполненное с возможностью создания в полосе расположенных с равномерными интервалами промежутков без табака; арматуру и устройство для подачи бумажной обертки, выполненные с возможностью получения полосы после создания промежутков и обертывания полосы в бумажную обертку бесконечной длины; и резак, выполненный с возможностью разделять обернутую полосу на табачные стержни резанием через бумажную обертку в местах, где она налагается поверх промежутков.

Устройство для создания промежутков в табаке может создавать промежутки, удаляя табак из полосы. Например, это устройство может представлять собой обрезное устройство по меньшей мере с одним обрезным диском с профилем высоты по окружности, конфигурированным для срезания табака по всей ширине полосы на длину каждого промежутка.

В альтернативном варианте устройство для создания промежутков в табаке может создавать промежутки путем разделения полосы на продольные участки табака и раздвижения этих участков. Такое устройство может содержать червяк, вращающийся относительно оси, параллельной длине полосы, чтобы резьба червяка проходила через полосу по мере ее переноса транспортировочным устройством, толщина витка резьбы возрастает с расстоянием вдоль червяка. Червяк может иметь резьбу, которая начинается от точки на переднем конце червяка и имеет радиус, увеличивающийся с расстоянием вдоль червяка от точки по меньшей мере на части длины червяка. В альтернативном варианте червяк может иметь резьбу, которая начинается от переднего края, расположенного по существу вдоль радиуса резьбы, резьба по существу имеет постоянный радиус. В других вариантах осуществления устройство для создания промежутков в табаке может содержать по меньшей мере один диск, вращающийся относительно оси, параллельной полосе и вдвигаемый и выдвигаемый из полосы во время вращения, диск обладает толщиной, увеличивающейся от края к центру диска.

Краткое описание чертежей

Для лучшего понимания настоящего изобретения, а также чтобы показать, как оно может быть осуществлено, далее только в качестве примера приведены ссылки на прилагаемые чертежи, на которых:

на фиг.1 показано продольное сечение по длине непрерывной обернутой полосы табака по первому варианту осуществления настоящего изобретения;

на фиг.2 показано продольное сечение по длине непрерывной обернутой полосы табака по второму варианту осуществления;

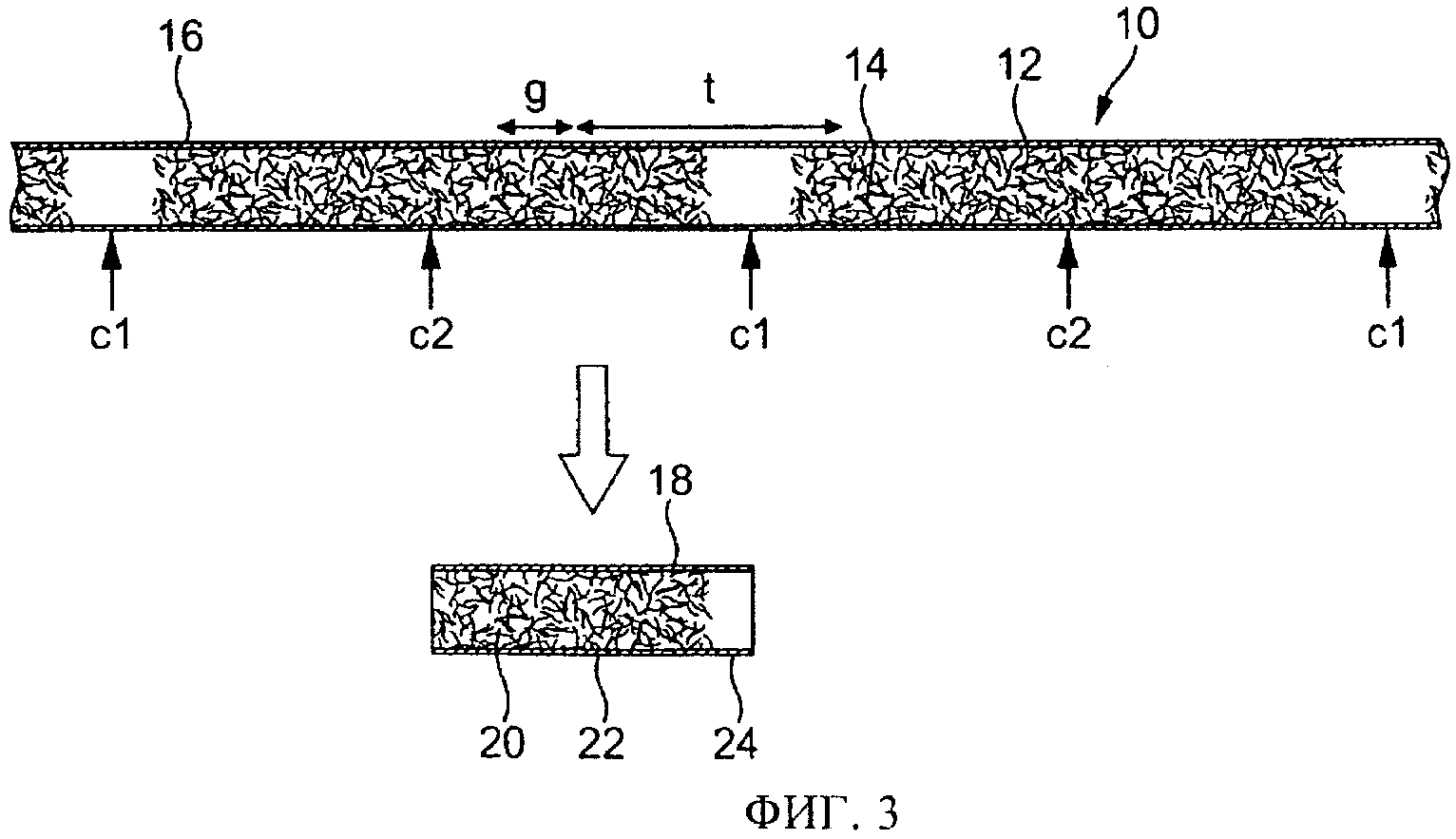

на фиг.3 показано продольное сечение по длине непрерывной обернутой полосы табака по третьему варианту осуществления;

на фиг.4 показан вид в плане обычного обрезного устройства;

на фиг.5 показан вид в плане обрезного устройства по одному варианту осуществления настоящего изобретения;

на фиг.6 показан вид сбоку обрезного диска обрезного устройства по фиг.5;

на фиг.7 показан вид в перспективе устройства для создания промежутков в табаке по одному варианту осуществления настоящего изобретения;

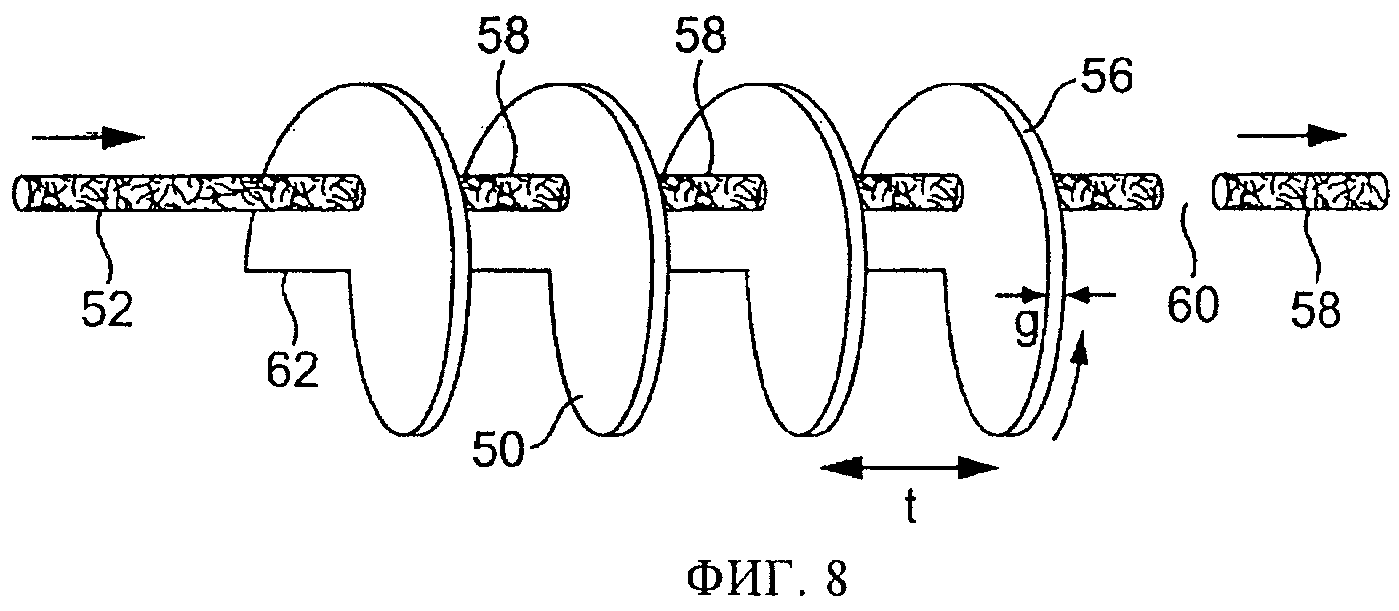

на фиг.8 показан вид в перспективе устройства для создания промежутков в табаке по другому варианту осуществления; и

на фиг.9 показан вид в перспективе устройства для создания промежутков в табаке по дополнительному варианту осуществления.

Подробное описание чертежей

В настоящем изобретении предлагается способ для формирования табачных стержней, пригодных для изготовления курительных изделий, таких как сигареты, в которых табак на конце стержня в готовом курительном изделии покрыт сложенным вовнутрь поверх табака выступающим за край участком бумажной обертки. Для достижения этого необходимо обеспечить табачный стержень (или курительное изделие), в котором папиросная бумага, обернутая вокруг табака, выступает за край табака на расстояние, достаточное, чтобы покрыть табак, когда бумага сложена. По настоящему изобретению предлагается, чтобы это достигалось на раннем этапе обычного процесса изготовления сигарет при формировании полосы табака и последующем обертывании полосы в папиросную бумагу.

Обычно рыхлый табак берут из бункера и располагают тонкой непрерывной или бесконечной полосой по существу той же ширины или толщины, что и нужная ширина табака в готовом курительном изделии. Полоса подается на арматуру, которая сцепляет обертку из папиросной бумаги вокруг полосы и закрепляет обертку на месте посредством непрерывной линии адгезива, проходящей вдоль всей длины бумаги и полосы. Обертка также является бесконечной и подается на арматуру от рулона, ширина которого равна длине окружности курительного изделия плюс достаточный дополнительный участок бумаги для формирования наложенного клеевого шва. При этом получают непрерывный табачный стержень, содержащий табак, обернутый в папиросную бумагу. Непрерывный стержень затем режут на отдельные стержни одиночной или двойной длины для последующей сборки с блоками фильтров.

По настоящему изобретению до того, как полоса табака обернута в папиросную бумагу, в полосе табака создают множество промежутков или просветов, промежутки расположены с одинаковым интервалом вдоль всей длины полосы. Затем полосу подают в арматуру для обертывания в бесконечную бумагу обычным образом. Т.е., непрерывный табачный стержень, в который наполнен табак, делится на участки промежутками без табака, или создаются пропуски. Этот непрерывный стержень затем разделяют на отдельные стержни разрезанием через бумагу в положениях, соответствующих лежащим под ней промежуткам. Тем самым, отдельные табачные стержни с бумагой, выступающей за край на одном или обоих концах, будут созданы с использованием способа изготовления и установки, которые являются обычными, а требуется только добавление этапа получения промежутков в полосе табака.

Длина промежутков определяет длину выступающей за край бумаги. Поскольку выступающая за край бумага предназначена для сгибания поверх открытого на конце стержня табака, длина промежутков должна быть выбрана соответственно. Аналогично, длина участков табака между промежутками должна быть выбрана с учетом нужной длины табака в готовых курительных изделиях.

Нужная комбинация табака и выступающей за край бумаги может быть достигнута различными способами.

На фиг.1 показан вид в продольном сечении первого варианта осуществления непрерывного табачного стержня до разрезания на отдельные стержни. Как указано выше, непрерывный стержень 10 содержит табак, расположенный на участках 12 с промежутками или пропусками 14 между участками табака. Табак 12 и промежутки 14 окружены трубчатой бумажной оберткой 16, так что стержень является цилиндрическим. В этом примере каждый участок 12 табака имеет длину t, равную нужной длине табака в готовом курительном изделии. Каждый промежуток 14 имеет длину g, равную нужной выступающей за край бумаги на конце табака. Путем разрезания непрерывного стержня 10 на одном конце каждого промежутка 14 (на одном и том же конце для каждого промежутка) вровень с границей между промежутком 14 и табаком 12 непрерывный стержень 10 делится на отдельные стержни 18, каждый из которых содержит табак определенной длины 20 внутри бумажной обертки 22, которая выступает за край на одном конце, чтобы сформировать выступающий за край сгибаемый участок 24. Стрелки с указывают положение каждого разреза. Сгибаемая выступающая за край бумага может быть использована, чтобы закрыть один конец табачного стержня, в то время как другой конец табачного стержня присоединен к блоку фильтра с помощью бумаги для склейки, чтобы получить курительное изделие с приклеенным фильтром.

На фиг.2 показан второй вариант осуществления непрерывного табачного стержня 10. Как и перед этим, каждый участок 12 табака имеет длину t, равную нужной длине табака в готовом курительном изделии. Однако промежутки 14 имеет длину g, равную удвоенной нужной длине выступающей за край бумаги. Непрерывный стержень разрезан в положениях с, которые совмещены с осевыми средними точками каждого промежутка. Эти положения разреза позволяют получить отдельные стержни 18, каждый из которых содержит табак определенной длины 20, обернутый в бумажную обертку 22, которая имеет выступающий за край участок 24 на обоих концах стержня 18. Эта компоновка может быть использована, чтобы закрыть оба конца табачного стержня 18, обеспечивая курительное изделие без приклеенного фильтра.

На фиг.3 показан третий вариант осуществления непрерывного табачного стержня 10. В этом примере каждый участок 12 табака имеет длину t, которая является удвоенной длиной предполагаемого количества табака в готовом курительном изделии. Аналогично, каждый промежуток 14 имеет длину g, которая является удвоенной длиной нужной выступающей за край бумаги. Как в варианте осуществления по фиг.2, непрерывный стержень 10 разрезан в средней точке каждого промежутка, тем самым разделяя бумагу 16 соответственно промежуткам 12 на две части. Эти разрезы сами по себе, показанные как с1, дают табачные стержни удвоенной длины, каждый из которых содержит табак длиной, достаточной для двух курительных изделий плюс выступающая за край бумага на каждом конце. Для получения отдельных табачных стержней 18 одиночной длины делают дополнительные разрезы с2 в средней точке каждого участка 12 табака. При этом получают табачные стержни 18, каждый из которых содержит табак 20 определенной длины с бумажной оберткой 22 с выступающим за край участком 24 только на одном конце. Таким образом, табачные стержни, аналогичные полученным по варианту осуществления по фиг.1, могут быть изготовлены по способу, который требует только половины пропусков в полосе табака. Сначала могут быть выполнены все разрезы с1 через промежутки 14 с последующим разрезом табачных стержней двойной длины пополам разрезами с2. В альтернативном варианте разрезы с1 и с2 могут быть выполнены поочередно в последовательности вдоль непрерывного стержня 10, чтобы разделить каждый табачный стержень по отдельности.

Как указано выше, чтобы изготовить табачные стержни по настоящему изобретению, можно использовать обычную установку для формирования полосы табака и пропустить полосу в арматуру для обертывания в папиросную бумагу. Во время этого процесса полоса проходит вперед вдоль всей ее длины и после обертывания продолжает проходить поверх или за режущим ножом или другим режущим устройством, которое режет непрерывный стержень по длине на отдельные стержни. Перед обертыванием табак удерживается в форме полосы за счет вакуумного ленточного транспортера.

Можно рассмотреть два способа формирования промежутков в полосе. При одном способе секции табака удаляют из непрерывной полосы. Удаленные секции продолжаются по всей ширине полосы, тем самым создавая непрерывную полосу, сформированную из участков табака, разделенных промежутками. Альтернативный способ включает в себя разделение полосы табака с равномерными интервалами и выталкивание табака в любую сторону промежутка. Устройство для создания промежутков в табаке может быть использовано для удаления или разделения табака; оно может иметь различную форму, как описано далее.

В одном способе по первому варианту удаления секций табака с полосы используется разрезающее устройство или обрезное устройство, как устройство для создания промежутков в табаке, которое удаляет табак. Обрезные устройства обычно используются для придания формы полосе табака. Когда полоса табака исходно сформирована из табака, взятого из бункера, полоса будет неровной и переменной ширины или толщины. Можно использовать одно или несколько обрезных устройств, чтобы срезать излишек табака для получения полосы нужного размера. Ширина полосы может быть постоянной или непостоянной, чтобы обеспечить различную плотность табака вдоль длины курительного изделия.

На фиг.4 показан вид в плане обычного обрезного устройства, используемого для обрезки полосы табака. Два обрезных диска или ножа 30, 32 расположены с возможностью вращения в одной и той же горизонтальной плоскости с примыканием их краев. Два диска 30, 32 вращаются в разном направлении, как показано на чертеже, так что в области обрезки, где диски 30, 32 примыкают друг к другу, края дисков 30, 32 движутся в одном направлении. Полоса 34 табака, переносимая, например, на вакуумном ленточном транспортере, проходит над областью обрезки, так что нижняя часть полосы 34 соприкасается с вращающимися краями дисков 30, 32. Полоса 34 проходит вдоль всей длины по прямой линии вдоль горизонтального пути, равноудаленного от центров двух дисков 30, 32, и в направлении, противоположном направлению движения краев дисков 30, 32 в области обрезки, как показано стрелкой на чертеже. По мере того как полоса 34 табака встречается с вращающимися краями обрезных дисков 30, 32, табак, свешивающийся ниже плоскости дисков, срезается или состригается с полосы 34 дисками 30, 32, так что полоса 34 имеет постоянную толщину, когда она выходит из области обрезки. Колесо 36 расположено под дисками 30, 32 в области обрезки, ось вращения колеса лежит в горизонтальной плоскости. Колесо 36 расположено так, что оно лежит в вертикальной плоскости, которая расположена под некоторым углом к вертикальной плоскости, которую занимает полоса 34 табака. Его вертикальное положение выбрано таким, чтобы верхний край колеса находился очень близко от обрезных дисков 30, 32. По мере перемещения полосы 34 табака над дисками 30, 32 и ее обрезания колесо 26 вращается и переносит табак, который удален от полосы 34. Удаленный табак возвращается в бункер для повторного использования в полосе табака.

В примере по фиг.4 обрезные диски 30, 32 являются плоскими по всей длине их окружности. Эта конфигурация позволяет обрезать полосу табака до постоянной толщины. В альтернативном варианте обрезные диски 30, 32 могут иметь участки на окружности, которые выше или ниже, чем другие участки окружности. Если диски синхронизированы по скорости вращения и угловому положению, так что участки разной высоты совпадают в области обрезки, полоса табака может быть обрезана для достижения неодинаковой толщины вдоль ее длины. Вращение дисков дает повторяющийся контур толщины, который может быть выбран, чтобы каждая из отдельных частей полосы, предназначенных для отдельных сигарет, имела один и тот же контур толщины, например, чтобы предусмотреть большую плотность табака на конце каждой сигареты.

Подробные сведения об обрезных устройствах, включая их использование при обрезке полосок табака до неодинаковой толщины, приведены в патентной заявке Великобритании GB 0624771.2, зарегистрированной 12 декабря 2006 г., озаглавленной "Курительное изделие и способ и установка для изготовления курительных изделий".

По вариантам осуществления настоящего изобретения предлагается использовать обрезное устройство для удаления табака из полосы табака для создания требуемых промежутков. Участки окружности обрезных дисков обрезного устройства конфигурированы для того, чтобы высота выше остальной части окружности была достаточна для срезания всей толщины полосы.

На фиг.5 показан вид в плане обрезного устройства, конфигурированного по этому варианту осуществления. Каждый обрезной диск 30, 32 имеет область окружности, форма которой такова, что участки 40, которые приподняты выше поверхности диска, чередуются с участками 38, которые лежат в плоскости диска. Диски по существу обладают постоянной толщиной по их окружности, так что приподнятые участки 40 представляют собой изменение формы поверхности диска, а не утолщенные части. Таким образом, срезанный край, обеспечиваемый ободом диска, сохраняется вокруг всей окружности, но на различной высоте.

В показанном примере обрезные диски 30, 32 сконфигурированы для создания четырех промежутков в полосе табака за один оборот. Таким образом, каждый диск 30, 32 имеет четыре приподнятых участка 40, расположенные с равными интервалами вокруг обода. Длина каждого приподнятого участка 40 в направлении окружности соответствует нужной длине g каждого промежутка, как указано со ссылкой на фиг.1, 2 и 3. Между приподнятыми участками 40 находятся плоские участки 38, каждый из которых имеет длину окружности t, соответствующую нужной длине участков табака между промежутками, также как указано со ссылкой на фиг.1, 2 и 3.

На фиг.6 показан вид сбоку обрезного диска 32, если смотреть вдоль стрелки vi на фиг.5. При этом виден переменный профиль высоты окружности диска 32, чтобы образовывались приподнятые участки 40 и плоские участки 38, которые находятся в плоскости диска. Приподнятые участки 40 имеют высоту h над плоскостью диска, который достаточно большой, чтобы пройти на всю толщину полосы и полностью удалить весь табак с полосы по длине g. Если полоса ранее обрезана другим обрезным устройством для достижения одинаковой толщины, плоские участки 38 могут быть расположены по высоте, которая проходит ниже или на одном уровне с нижней стороной полосы табака, так что обрезки не происходит вне приподнятых участков 40. В альтернативном варианте функцию обрезки обычного обрезного устройства можно обеспечить за счет плоских участков 38, так что высота этих участков относительно полосы выбрана для обрезки полосы до одинаковой толщины между промежутками. Кроме того, плоские участки могут быть заменены участками с переменным профилем высоты, чтобы получить табак с переменной толщиной по длине каждого отдельного курительного изделия, как упомянуто выше.

Для создания промежутков в полосе табака путем полного удаления секций табака из полосы могут быть использованы альтернативные компоновки. Например, может быть использовано устройство для создания промежутков, которое удаляет секции табака за счет всасывания, или устройство для создания промежутков, которое выбивает вбок полосу, чтобы вытолкнуть секции табака.

Альтернативный способ удаления секций табака состоит в разделении полосы табака интервалами и выталкивания табака вбок в некоторых местах вдоль длины полосы.

Пригодным устройством для создания промежутков в табаке является вращающийся червяк. Червяк смонтирован с осью вращения, параллельной длине полосы табака, и расположен так, чтобы его резьба продолжалась радиально в полосу табака. Шаг резьбы червяка выбран в соответствии с длиной отдельных участков табака. Начало резьбы разрезает движущуюся полосу табака при каждом вращении червяка, чтобы отделить каждый участок от полосы. Полоса затем продолжается для прохождения вдоль его пути вперед по мере вращения червяка, но делится на отдельные участки с одним участком между каждым шагом резьбы. Следовательно, резьба сама заполняет промежутки между участками табака. Поэтому за счет конфигурирования резьбы с толщиной витка (в направлении вдоль длины червяка и полосы табака), которая возрастает с расстоянием вдоль червяка, участки табака постепенно раздвигаются по мере их прохождения через червяк, чтобы создать промежутки требуемой длины. Таким образом, окончательная толщина витка резьбы определяет длину промежутков.

Одного витка червяка может быть достаточно, чтобы разделить и раздвинуть полосу табака соответствующим образом, но более постепенное действие может быть более предпочтительным, когда резьба червяка может содержать более одного витка.

На фиг.7 показан упрощенный вид в перспективе первого примера вращающегося червяка, пригодного для этой цели. Червяк 50 смонтирован для вращения относительно горизонтальной оси, параллельной пути полосы 52 табака, непосредственно сбоку от полосы 52 табака. Как показано, полоса 52 табака перемещается вправо, и червяк 50 вращается по часовой стрелке, как видно с конца дальше по ходу процесса (по отношению к направлению перемещения полосы 52 табака). В этом примере передний конец червяка 52 конфигурирован, как точка 54, с радиусом резьбы, постепенно возрастающим вдоль первой половины длины червяка. Это аналогично обычному крепежному винту, в котором точка используется для привода винта для вхождения в поверхность. В настоящем случае точка и возрастающий радиус вместо этого используются для постепенного введения резьбы в примыкающую полосу 52 табака, таким образом разделяя табак. Радиус может увеличиваться по всей длине винта или только поверх первой части его длины.

Червяк 50 зафиксирован, за исключением его вращения, в то время как полоса 52 табака перемещается вперед через червяк. Скорость вращения червяка 50 должна быть правильно подобрана относительно линейной скорости перемещения вперед полосы 52 табака. Каждое вращение червяка 50 вводит новое разделение в полосу 52 табака, и продолжение вращения переносит отдельные участки 58 табака через червяк. Вся длина резьбы проходит через каждое разделение для создания требуемых промежутков 60 в полосе табака. Резьба имеет толщину 56, которая возрастает с расстоянием вдоль червяка. При этом отдельные участки табака постепенно раздвигаются, пока они не будут разделены соответствующим расстоянием. Таким образом, окончательная толщина витка резьбы равна g, требуемой длине промежутков 60. Полоса 52 табака, непрерывная при попадании на червяк, подается на другой конец разделенной на отдельные участки 58 табака, длина которых t определена шагом резьбы червяка 50 и которые разделены одинаковыми промежутками 60, длина которых g определяется толщиной витка резьбы.

На фиг.8 показан альтернативный вариант осуществления вращающегося червяка 50. Червяк 50 расположен с примыканием к перемещающейся полосе 52 табака, как показано на фиг.7, и также конфигурирован, чтобы шаг определял длину участков 59 табака, и толщина 56 витка резьбы возрастает с расстоянием вдоль червяка для получения промежутков 60 длиной g в полосе. Однако этот червяк имеет резьбу постоянного радиуса (постоянная глубина резьбы) и не начинается от точки на переднем конце. Вместо этого червяк имеет передний край 62 в форме ножа, расположенного радиально поперек резьбы. Этот край или нож 62 разрезает полосу 52 табака по мере вращения червяка 50, чтобы разделить табак. Толщина витка резьбы затем возрастает от тонкого края 62, чтобы раздвинуть табак по мере его перемещения вдоль червяка, тем самым создавая промежуток. Каждый поворот червяка 50 разделяет полосу 52 в новом месте, обеспечивая перемещение полосы табака вперед. Таким образом, непрерывная полоса 52 делится на участки 58 табака, разделенные промежутками 60, как это необходимо.

Как показано на фиг.7 и 8, полоса 52 табака ничем не поддерживается. В реальности полоса перемещается на вакуумном ленточном транспортере или другом транспортировочном устройстве, которое будет препятствовать червяку 50, если полоса 52 расположена по отношению к червяку, как показано на фиг.7 или 8. Поэтому червяк должен быть расположен с интервалом от полосы табака, чтобы табак проходил через наружный край резьбы и удерживался на транспортировочном устройстве.

Также может быть использовано другое устройство для создания промежутков для разделения полосы табака. Например, один или несколько дисков могут быть последовательно смонтированы для вращения на оси. Край каждого диска образует край ножа, и каждый диск имеет толщину, которая возрастает от этого края к центру диска до толщины по меньшей мере такой, как нужная длина промежутков, создаваемых в полосе табака. Расположение дисков с промежутками вдоль оси соответствует нужной длине отдельных участков табака после формирования промежутков. Ось расположена параллельно полосе табака. По мере вращения дисков сборка дисков и оси постепенно перемещается ближе к полосе, чтобы края дисков врезались в полосу на расположенных на расстоянии интервалах, чтобы разделить табак. Дальнейшее перемещение сборки толкает диски дальше через полосу, и увеличивающаяся толщина диска дополнительно раздвигает табак, пока не будет достигнута нужная длина промежутков. Затем диски будут извлечены.

На фиг.9 показан вид в сечении сборки диска в процессе создания промежутков в полосе 52 табака. Сборка содержит ось 70, расположенную параллельно полосе 52 табака, ось несет пять вращающихся дисков 72. Как указано стрелками, сборка конфигурирована для вращения дисков 72 относительно оси 70 и для перемещения дисков 72 и оси 70 к и от полосы 52 табака. Диски 72 врезаются в непрерывную полосу 52, чтобы разделить ее на отдельные участки табака длиной t, определенной расстоянием между дисками. Толщина дисков g определяет длину промежутков в полосе 52, остающихся, когда сборка удалена.

Однако полоса табака должна оставаться неподвижной во время этого процесса формирования промежутков. В альтернативном варианте сборка дисков может перемещаться в сторону на той же скорости, что и полоса табака, но затем ее нужно вернуть в начальное положение для формирования следующего набора промежутков. Любая компоновка является медленной по сравнению с описанным выше примером червяка, который не препятствует нормальному перемещению полосы табака вперед. Однако преимуществом сборки дисков является то, что можно использовать одиночную сборку для создания промежутков разного размера, меняя расстояние, на которое диски продвигаются в полосу табака.

Термин "табак", используемый в настоящем документе, следует понимать, как охватывающий непосредственно табак, а также табачные материалы и производные и другой курительный материал, один или в сочетании. Примеры включают в себя, но не ограничиваются этим, стебель, лист и табачную пыль. Следовательно "табак" относится к курительному материалу, входящему в сигарету или курительное изделие.

Аналогично, термины "курительное изделие" и "сигарета" следует понимать, как включающие в себя сигареты, сигарильо, тонкие сигареты, сигары и любое другое курительное изделие, которое содержит курительный материал некоторой длины с бумажной или аналогичной оберткой, с или без блока фильтра.

Реферат

Изобретение относится к способу формирования табачных стержней, пригодных для изготовления табачных изделий, по меньшей мере, с одним закрытым концом, в котором обеспечивают бесконечную полосу табака, образуют в указанной полосе промежутки без табака, расположенные с одинаковым интервалом вдоль полосы, обертывают эту полосу в бумажную обертку бесконечной длины и разделяют обернутую полосу на табачные стержни путем разрезания через бумажную обертку в местах, где она накладывается на упомянутые промежутки. Технический результат заключается в обеспечении разрезания табачных стержней с выступающей за край бумагой. 2 н. и 19 з.п. ф-лы, 9 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ формирования непрерывной сигаретной заготовки в машине для изготовления сигарет и предназначенная для этого установка

Комментарии