Способ уменьшения напряжения гарнитурной ленты в машине для табачной промышленности, способ уменьшения отбраковки в машине для табачной промышленности и гарнитурное устройство для машины для табачной промышленности - RU2747031C2

Код документа: RU2747031C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к способу уменьшения напряжения гарнитурной ленты в машине для табачной промышленности, способу уменьшения отбраковки в машине для табачной промышленности и гарнитурному устройству для машины для табачной промышленности.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Продукты табачной промышленности обычно изготавливают в непрерывном процессе путем формирования непрерывного наполняемого стержня, который разрезают на отдельные стержнеобразные элементы. Этот процесс позволяет изготавливать продукты, такие как табачные стержни, содержащие резаный табак или табачную фольгу, фильтрующие стержни, сформированные из одного типа фильтрующего материала (обычно волокнистый материал, например, ацетат) или фильтрующие стержни, сформированные по меньшей мере из двух различных волокнистого или неволокнистого фильтрующих материалов в форме цилиндрических сегментов. Непрерывные стержни формируют путем обертывания материала для заполнения в обертку, такую как оберточная бумага, нетканое полотно или фольга. В машине для изготовления стержнеобразных элементов материал для заполнения подают на продольно движущуюся обертку, которая представляет собой наружную обертку непрерывного стержня. Формирование непрерывного стержня представлено среди прочего в документах EP0879564A1 и EP1293136A1.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Описан способ уменьшения напряжения гарнитурной ленты в машине для табачной промышленности для изготовления стержней из непрерывного стержня, содержащего материал для заполнения, обернутый в обертку, при этом непрерывный стержень формируют на гарнитурной ленте, приводимой в действие в гарнитурном канале гарнитурного устройства, при этом гарнитурное устройство содержит секцию для размещения материала для заполнения, секцию установки диаметра стержня и секцию стабилизации стержня, при этом машина содержит по меньшей мере один блок подачи для подачи материала для заполнения на обертку, перемещаемую на гарнитурной ленте, блок подачи клея, режущую головку для разрезания непрерывного стержня на стержни, при этом способ включает регулирование сопротивления движению гарнитурной ленты путем: уменьшения сопротивления движению гарнитурной ленты в секции для размещения материала для заполнения путем регулирования положений направляющих реек для направления гарнитурной ленты для того, чтобы ширина гарнитурного канала в секции для размещения материала для заполнения была больше, чем ширина гарнитурного канала в секции установки диаметра стержня, и/или уменьшение сопротивления движению гарнитурной ленты в секции стабилизации стержня путем регулирования положений направляющих реек для направления гарнитурной ленты для того, чтобы ширина гарнитурного канала в секции стабилизации стержня была больше, чем ширина гарнитурного канала в секции установки диаметра стержня.

Способ может дополнительно включать измерение напряжения гарнитурной ленты и регулирование сопротивления движению гарнитурной ленты после обнаружения напряжения, которое больше, чем ожидаемый порог напряжения.

Способ может дополнительно включать проверку длины изготовленного стержня и отбраковку стержней, имеющих несоответствующую длину, измерение уровня отбраковки, вызванной несоответствующей длиной стержня, и регулирование сопротивления движению гарнитурной ленты после обнаружения уровня отбраковки, который больше, чем допустимый.

Способ может дополнительно включать установку положений направляющих реек для направления гарнитурной ленты в секции для размещения материала для заполнения для того, чтобы направляющие рейки сходились в направлении движения гарнитурной ленты.

Способ может дополнительно включать установку положений направляющих реек для направления гарнитурной ленты в секции для размещения материала для заполнения для того, чтобы направляющие рейки были параллельны друг другу.

Способ может дополнительно включать установку положений направляющих реек для направления гарнитурной ленты в секции стабилизации стержня для того, чтобы направляющие рейки расходились в направлении движения гарнитурной ленты.

Способ может дополнительно включать установку положений направляющих реек для направления гарнитурной ленты в секции стабилизации стержня для того, чтобы направляющие рейки были параллельны друг другу.

Материал для заполнения может быть фильтрующим материалом.

Материал для заполнения может иметь форму сегментов.

Материал для заполнения может иметь форму сегментов и сыпучего материала.

Материал для заполнения может быть табачным материалом.

Также описано гарнитурное устройство для машины для табачной промышленности для изготовления стержней из непрерывного стержня, содержащего материал для заполнения, обернутый в обертку, при этом непрерывный стержень формируют на гарнитурной ленте, приводимой в действие в гарнитурном канале гарнитурного устройства, при этом гарнитурное устройство содержит секцию для размещения материала для заполнения, секцию установки диаметра стержня и секцию стабилизации стержня, и при этом машина содержит по меньшей мере один блок подачи для подачи материала для заполнения на обертку, которую перемещают на гарнитурной ленте, блок подачи клея для подачи клея на край обертки и режущую головку для разрезания непрерывного стержня на стержни, при этом направляющие рейки направляют гарнитурную ленту, и устройство дополнительно содержит по меньшей мере один приводной элемент для изменения положений направляющих реек для регулирования ширины гарнитурного канала.

Приводной элемент может быть механическим устройством.

Приводной элемент может быть электрическим устройством.

Приводной элемент может быть электромагнитным устройством.

Приводной элемент может быть пневматическим устройством.

Устройство может дополнительно содержать датчики положения, установленные на валках для измерения углового положения валков.

Устройство может дополнительно содержать датчик растягивающего напряжения, расположенный на валке для обнаружения напряжения гарнитурной ленты.

Гарнитурная лента может приводиться в действие приводным колесом и направляться входным валком, расположенным в начале секции для размещения материала для заполнения, и выходным валком, расположенным на конце секции стабилизации вдоль гарнитурного канала, для того, чтобы гарнитурная лента приводилась в действие вдоль гарнитурного канала от входного валка по направлению к выходному валку.

Благодаря уменьшению растягивающего напряжения гарнитурной ленты в гарнитурном устройстве достигается неожиданный эффект уменьшения отбраковки стержнеобразных элементов во время производства, в частности отбраковки, вызванной несоответствующей длиной стержнеобразных элементов. Более того, увеличивается долговечность гарнитурной ленты, тогда как уменьшается крутящий момент гарнитурной ленты.

Благодаря устройству, представленному в настоящем документе, время регулирования положений гарнитурных реек является коротким, и регулирование не зависит от опыта лица, выполняющего регулирование.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Настоящее изобретение представлено посредством иллюстративных вариантов осуществления на графических материалах, на которых:

на фиг. 1 показан вид машины для изготовления фильтрующих стержней;

на фиг. 2 показан фрагмент машины для изготовления многосегментных фильтрующих стержней;

на фиг. 3 в виде сбоку показано гарнитурное устройство;

на фиг. 4 в виде сверху показано гарнитурное устройство без гарнитурной ленты;

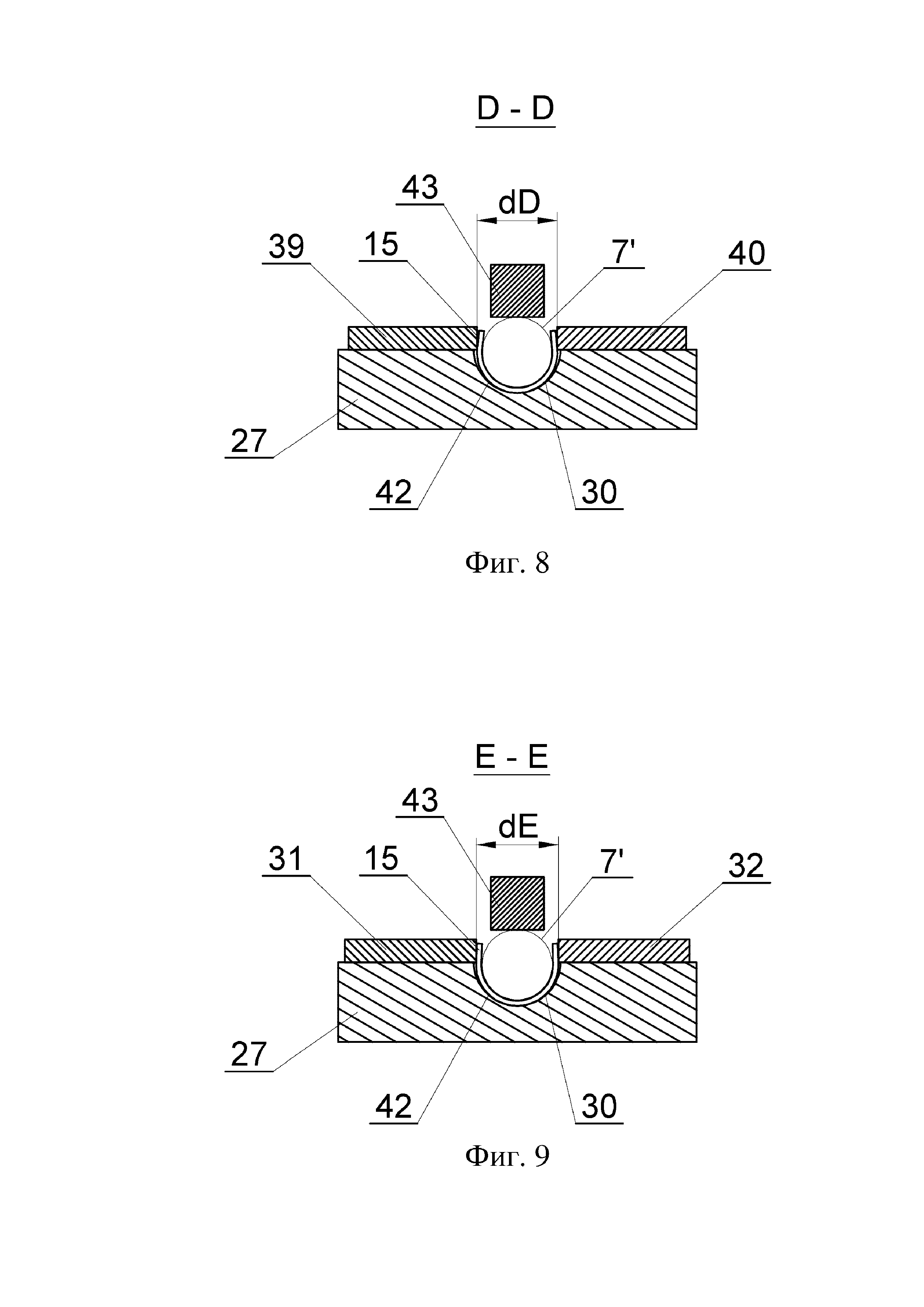

на фиг. 5, фиг. 6, фиг. 7, фиг. 8 и фиг. 9 показаны поперечные разрезы секций гарнитурного устройства;

на фиг. 10 и фиг. 11 показана схема растягивающего напряжения гарнитурной ленты;

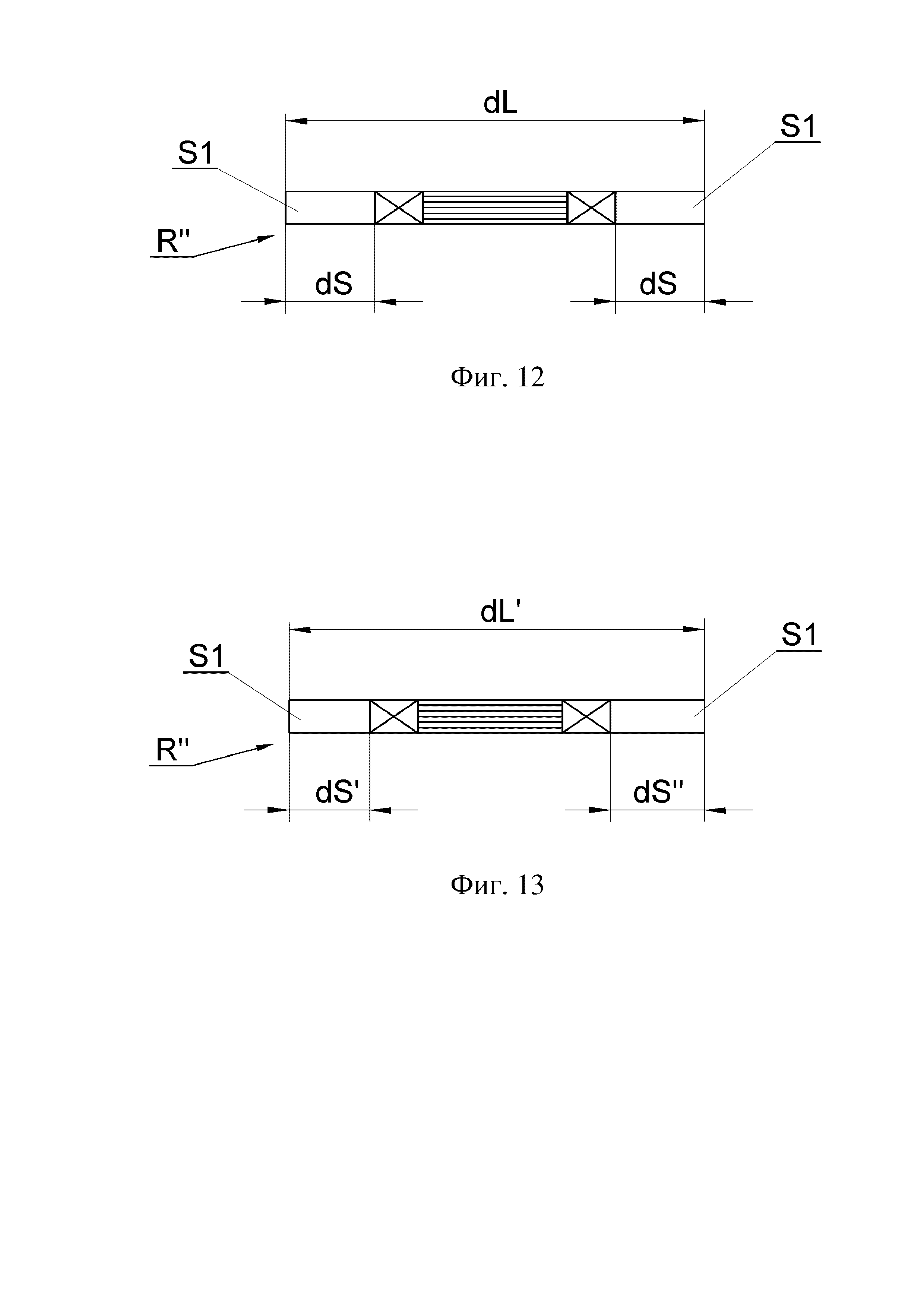

на фиг. 12 показан изготовленный надлежащим образом многосегментный стержень;

на фиг. 13 показан дефектный многосегментный стержень;

на фиг. 14 показано гарнитурное устройство с приводными элементами для регулирования положений гарнитурных реек.

ПОДРОБНОЕ ОПИСАНИЕ

На фиг. 1 схематически показана машина 1 для изготовления фильтрующих стержней для изготовления фильтрующих стержней R. Машина 1 для изготовления фильтрующих стержней содержит блок 4 подготовки, в котором подготавливают фильтрующий материал для заполнения изготовленных фильтрующих стержней, и гарнитурный блок 10, на котором производят непрерывный стержень и разрезают его на отдельные фильтрующие стержни R. Волокна фильтрующего материала, например, ацетатные волокна в виде ленты, которая образует фильтрующий материал 2, могут подаваться из контейнера в виде кипы 3. Волокна фильтрующего материала 2 могут быть спрессованы в кипе 3. Волокна ленты 2 фильтрующего материала растягивают и ослабляют посредством сжатого воздуха и цилиндров блока 4 подготовки волокнистой ленты для подготовки ленты 2 фильтрующего материала. В результате растягивания и ослабления волокна ленты 2 фильтрующего материала отделяются друг от друга и могут вмещать посередине больше воздуха. В блоке 4 подготовки волокна могут быть пропитаны смягчающей жидкостью (например, триацетином). Машина 1 для изготовления фильтрующих стержней R содержит элемент 5 для вставки в виде раструба, через который лента 2 фильтрующего материала проходит от блока 4 подготовки. Когда лента 2 фильтрующего материала проходит через элемент 5 для вставки, волокна первоначально утрамбованы. За элементом 5 для вставки следует направляющий элемент 6, имеющий продольный канал для направления ленты 2 фильтрующего материала, при этом ленту 2 первоначально формируют с образованием непрерывного стержня. Сформированный стержень обертывают в обертку 7, подаваемую из блока 8 подачи. Направляющий элемент 6 представляет собой часть узла 9 для подачи материала для заполнения в гарнитурное устройство 11, на котором материал для заполнения обертывают в обертку 7 для формирования непрерывного фильтрующего стержня CR. Гарнитурное устройство 11 имеет форму конвейера, оснащенного гарнитурной лентой, на которую помещают обертку 7 вместе с материалом для заполнения. Над гарнитурным устройством расположен блок 12 подачи клея, например, сопло для клея. Машина 1 для изготовления фильтрующих стержней также содержит вращающуюся режущую головку 13 для разрезания сформированного непрерывного фильтрующего стержня CR на отдельные фильтрующие стержни R. Машина 1 для изготовления фильтрующих стержней имеет измерительный блок 14, 14A для проверки качества изготовленных стержней, расположенный на машине 1 для изготовления фильтрующих стержней. Стержни, имеющие по меньшей мере один параметр, который не соответствует установленным номинальным параметрам, считаются дефектными. Параметрами, подлежащими проверке, могут быть диаметр стержня, длина стержня, плотность заполнения стержня и т.д., при этом для конкретных номинальных значений параметров устанавливают зоны допуска. Стержень забраковывается, когда измеренный параметр находится за пределами установленной зоны допуска. Стержни, изготовленные на машине для изготовления фильтрующих стержней, помещают в желобки барабанного конвейера и перемещают дальше с помощью следующих друг за другом барабанных конвейеров. Один из барабанных конвейеров может быть оснащен устройствами отбраковки для отбраковки дефектных стержней с помощью потока сжатого воздуха, при этом поток удаляет дефектные стержни из желобков конвейера, при этом отбраковка может выполняться поперечно или продольно по отношению к желобкам, как описано в документе GB2043962. Измерительный блок может быть расположен вне машины для изготовления фильтрующих стержней в виде отдельного блока, и в таком случае измерения осуществляются на стержнях, которые принимают из массового потока, тогда как дефектные стержни выбраковываются из производства.

На фиг. 2 показан фрагмент машины для изготовления многосегментных стержнеобразных элементов. Машина для изготовления многосегментных стержнеобразных элементов содержит узел 9’ для подачи материала для заполнения в форме сегментов S1, S2, S3. Цилиндрические сегменты S1, S2, S3 передвигаются в цепочке ST1, при этом сегменты могут быть сдвинуты вместе или могут находиться на расстоянии. Промежутки между соседними сегментами могут быть заполнены сыпучим материалом, например, гранулятом древесного угля или другим фильтрующим сыпучим материалом. Цепочку ST1 подают на обертку 7’, передвигающуюся на гарнитурной ленте 15 гарнитурного устройства 11’. Сформированный непрерывный стержень CR’ разрезают с помощью режущей головки 13’ на отдельные стержнеобразные элементы – многосегментные стержни R’, в частности многосегментные фильтрующие стержни. Машина для изготовления многосегментных стержнеобразных элементов может также содержать измерительный блок 14’ для проверки качества стержней, изготовленных на машине. Стержни, имеющие по меньшей мере один параметр, который не соответствует установленным номинальным параметрам, считаются дефектными. Параметрами, подлежащими проверке, могут быть диаметр стержня, длина стержня, длина сегментов, расстояния между сегментами и т.д., при этом для конкретных номинальных значений параметров устанавливают зоны допуска. Стержень забраковывается, когда измеренный параметр находится за пределами установленной зоны допуска. Аналогичным образом, как в случае с вышеупомянутыми фильтрующими стержнями, изготовленные многосегментные стержни помещают и перемещают дальше с помощью следующих друг за другом барабанных конвейеров, откуда выбраковываются дефектные стержни. Аналогично измерительный блок может быть расположен вне машины для изготовления фильтрующих стержней в виде отдельного блока, и затем принятые стержни измеряются за пределами потока стержней.

Гарнитурное устройство, представленное на фиг. 3 и фиг. 4, содержит три секции: секцию 21 для размещения для размещения материала для заполнения, секцию 22 установки для установки диаметра стержня и секцию 23 стабилизации для стабилизации стержня. Секция 21 для размещения материала для заполнения охватывает сегмент от впускного отверстия 16 гарнитурного устройства до секции 22 установки диаметра стержня. Рядом с гарнитурным устройством расположен гарнитурный канал 30, который в секции для размещения материала для заполнения открывается сверху. Гарнитурная лента 15 приводится в действие вдоль гарнитурного канала 30. Секция 22 установки диаметра стержня охватывает сегмент гарнитурного канала 30, в котором клей наносят на один из краев обертки 7’, при этом края обертки 7’ загибают с помощью загибочных элементов, расположенных по сторонам и вверху гарнитурного канала 30 таким образом, что обертку 7’ формируют в виде непрерывной цилиндрической оболочки для материала для заполнения, который образует непрерывный стержень CR’. Секция 23 стабилизации стержня начинается после секции 22 установки диаметра стержня, это означает на участке, где края обертки уже закрыты, т.е. обертка находится в ее заданном положении и образует покрытие для материала для заполнения, при этом клей, нанесенный для приклеивания краев обертки, еще не достиг своей прочности. В секции 23 стабилизации стержня заклеенный шов охлаждают или нагревают в зависимости от типа наносимого клея. Длины определенных секций 21, 22, 23 зависят от параметров изготавливаемых стержнеобразных элементов и могут отличаться.

Гарнитурная лента 15 гарнитурного устройства 11’ приводится в действие приводным колесом 24 (фиг. 3), к которому прикладывается крутящий момент M. Гарнитурная лента 15 наматывается на входной валок 25 и выходной валок 26, при этом гарнитурная лента 15 приводится в действие вдоль гарнитурного канала 30 через все три секции 21, 22, 23 и передвигается от правой стороны к левой стороне, если смотреть на чертеж. Материал для заполнения в форме непрерывного стержня волокнистого материала 2 на машине 1 для изготовления фильтрующих стержней, показанной на фиг. 1, а также в форме цепочки ST1 на машине, показанной на фиг. 2, помещают в секцию 21 для размещения материала для заполнения. Секция 21 для размещения материала для заполнения охватывает опорную гарнитурную рейку 27, в которой выполнена канавка 28, которая представляет собой первую секцию гарнитурного канала 30 (фиг. 4). Опорная гарнитурная рейка 27, показанная на фиг. 3, образована в виде одиночного элемента, но также может быть образована из нескольких элементов. Направляющие рейки 31 и 32 для регулирования ширины гарнитурного канала 30 могут устанавливаться на опорной гарнитурной рейке 27 поблизости секции 21 для размещения материала для заполнения. Положение направляющих реек 31 и 32, находящихся в контакте с гарнитурной лентой 15, может быть изменено, в связи с чем, может регулироваться ширина гарнитурного канала 30. На фиг. 4 изображены два поперечных разреза A-A и B-B секции 21 для размещения материала для заполнения. Ширина dA, изображенная на поперечном разрезе A-A на фиг. 5, гарнитурного канала 30 в секции 21 для размещения материала для заполнения сбоку впускного отверстия 16, может быть равной ширине dB, изображенной на поперечном разрезе B-B на фиг. 6, гарнитурного канала 30 сбоку секции 22 установки диаметра стержня или может быть больше, чем ширина dB, это означает, что гарнитурный канал 30 в секции для размещения может иметь постоянную ширину или может сходиться в направлении движения гарнитурной ленты 15. Секция 21 для размещения материала для заполнения содержит зону 20 без направляющих реек, при этом на фиг. 3 и фиг. 4 зона 29 укорочена по отношению к фактической длине. Ее фактическая длина зависит от способа подачи и конструкции устройства для подачи материала для заполнения.

Секция 22 установки диаметра стержня содержит загибочные элементы 35 и 36, которые вместе с каналом 41 в опорной гарнитурной рейке 27 образуют вторую секцию гарнитурного канала 30. Секция 22 установки диаметра стержня может быть дополнительно оснащена направляющими рейками 33 и 34, расположенными спереди загибочных элементов 35 и 36, и может быть оснащена направляющими рейками 37 и 38, расположенными сзади загибочных элементов 35 и 36. Положение реек 33, 34, 37 и 38 может регулироваться независимо от загибочных элементов 35 и 36. Направляющие рейки 34 и 38 могут быть выполнены как единое целое с загибочным элементом 36, образуя одиночную направляюще-загибочную рейку. Направляющие рейки 33 и 37 могут быть выполнены как единое целое с загибочным элементом 35, образуя одиночную направляюще-загибочную рейку. Направляющая рейка 33 может быть выполнена как единое целое с направляющей рейкой 31, тогда как рейка 34 может быть выполнена как единое целое с рейкой 32. Аналогичным образом направляющая рейка 37 может быть выполнена как единое целое с направляющей рейкой 39, тогда как рейка 38 может быть выполнена как единое целое с рейкой 40. Ширина dC гарнитурного канала 30 в секции 22 установки диаметра стержня изображена на поперечном разрезе C-C из фиг. 4, показанном на фиг. 7. Ширина dC может быть больше или равной ширине dA и dB в секции 21 для размещения материала для заполнения.

Секция 23 стабилизации стержня имеет канавку 42 в опорной гарнитурной рейке 27. Направляющие рейки 39 и 40 для регулирования ширины гарнитурного канала 30 могут быть вмонтированы в опорную гарнитурную рейку 27 в секции 23 стабилизации стержня. Положение направляющих реек 39 и 40, находящихся в контакте с гарнитурной лентой 15, может быть изменено, и в связи с этим может регулироваться эффективная ширина гарнитурного канала 30. На фиг. 4 изображены два поперечных разреза D-D и E-E секции 23 стабилизации стержня. Ширина dD гарнитурного канала 30 в секции 23 стабилизации стержня сбоку секции 22 установки диаметра стержня изображена на поперечном разрезе D-D на фиг. 8 и может быть равной ширине dE гарнитурного канала 30 сбоку выпускного отверстия 17 из гарнитурного устройства 11’, которая изображена на поперечном разрезе E-E на фиг. 9, или может быть меньше, чем ширина dE, что означает, что в секции 23 стабилизации стержня гарнитурный канал 30 может иметь постоянную ширину или может расходиться в направлении движения гарнитурной ленты 15. В секции 23 стабилизации стержня гарнитурный канал 30 может быть оснащен нагревательной или охлаждающей рейкой 43 в зависимости от нанесенного клея.

Во время работы машины для изготовления стержнеобразных элементов гарнитурная лента в гарнитурном устройстве 11, 11’ подвергается растягивающему напряжению. В секции 21 для размещения материала для заполнения материал для заполнения уплотняют, так как материал для заполнения должен содержаться внутри обертки. В секции 22 установки диаметра стержня формируют стержень, обертку плотно прижимают к материалу для заполнения для достижения постоянного диаметра и гладкой поверхности стержня. В секции 23 стабилизации стержня сформированный непрерывный стержень CR’ уплотняют до тех пор, пока не будет достигнута достаточная сила сцепления клея. Гарнитурная лента 15 подвергается воздействию нагрузок по всей длине гарнитурного канала 30. Сила трения вызывает увеличение сопротивления движению гарнитурной ленты 15 и вызывает постоянное увеличение растягивающего напряжения на длине гарнитурного канала 30, при этом самое большое увеличение происходит в секции 22 установки диаметра стержня.

На фиг. 10 показана схема растягивающего напряжения T в гарнитурной ленте 15 вдоль направления движения гарнитурной ленты 15 в гарнитурном канале 30 в зависимости от расстояния L от впускного отверстия 16 до гарнитурного устройства в случае, когда установлена постоянная ширина гарнитурного канала 30. T1 обозначает растягивающее напряжение гарнитурной ленты 15 на впускном отверстии 16 в гарнитурный канал 30, которое присутствует в гарнитурной ленте 15, в связи с необходимостью натяжения гарнитурной ленты 15 между приводным колесом 24 и входным валком 25. Вследствие сопротивления движению гарнитурной ленты 15 в секции 21 для размещения материала для заполнения растягивающее напряжение увеличивается до значения T2 на конце секции 21 для размещения материала для заполнения. В секции 22 установки диаметра стержня значение растягивающего напряжения гарнитурной ленты увеличивается до значения T3 на конце секции установки. В связи с расположением в этой секции загибочных элементов 35 и 36, которые взаимодействуют со всей наружной поверхностью сформированного стержня, увеличение напряжения секции 22 установки диаметра стержня фактически может быть нелинейным, и, более того, напряжение может возрастать в большей степени в секции 21 для размещения материала для заполнения. В секции 23 стабилизации стержня растягивающее напряжение увеличивается со значения T3 до значения T4 на конце секции 23 стабилизации стержня. Увеличение ширины dA между направляющими рейками 31 и 32 по отношению к ширине dB позволяет снизить степень возрастания растягивающего напряжения в секции для размещения и позволяет уменьшить сопротивление движению гарнитурной ленты 15 в этой секции. Эффект уменьшения напряжения усиливается, когда дополнительно ширина dB гарнитурного канала 30 меньше, чем ширина dC. Возможно регулировать положения направляющих реек 31 и 32 таким образом, что ширины dA и dB равны друг другу и меньше, чем ширина dC, это означает, что направляющие рейки 31 и 32 расположены параллельно друг другу. Увеличение ширины dE между направляющими рейками 39 и 40 по отношению к ширине dD позволяет снизить степень увеличения растягивающего напряжения в секции 23 стабилизации стержня и уменьшить сопротивление движению гарнитурной ленты 15 в этой секции. Эффект уменьшения напряжения усиливается, когда дополнительно ширина dD гарнитурного канала 30 меньше, чем ширина dC. Возможно регулировать положения направляющих реек 39 и 40 таким образом, что ширины dD и dE равны друг другу и меньше, чем ширина dC, это означает, что направляющие рейки 39 и 40 расположены параллельно друг другу.

На фиг. 11 показана характеристика увеличения растягивающего напряжения в гарнитурной ленте 15, обусловленного положениями направляющих реек, при этом эта характеристика упрощена и состоит из линейных участков, тогда как фактически характеристика может быть нелинейной. Растягивающее напряжение T1’ принципиально равно напряжению T1, тогда как напряжение T2’ меньше, чем напряжение T2 потому, что направляющие рейки 31 и 32 отстоят друг от друга, и растягивающее напряжение гарнитурной ленты 15 уменьшено. Увеличение напряжения со значения T2’ до значения T3’ аналогично увеличению напряжения со значения T2 до T3. Увеличение напряжения со значения T3’ до значения T4’ меньше, чем увеличение напряжения со значения T3 до T4 в связи с тем, что направляющие рейки 39 и 40 отдалены друг от друга, и сопротивление движению гарнитурной ленты уменьшено. Сопротивление движению гарнитурного устройства, прежде всего, связано с трением между гарнитурной лентой и боковыми стенками гарнитурного канала. Благодаря изменению положения направляющих реек 31, 32, 39 и 40 достигаются более низкие значения растягивающего напряжения T4’, что приводит к уменьшению износа гарнитурной ленты 15 и к уменьшению крутящего момента M, прикладываемого к приводному колесу 24, необходимого для приведения в действие гарнитурной ленты 15. Растягивающее напряжение гарнитурной ленты 15 может быть измерено непосредственно с помощью датчика 26A растягивающего напряжения, расположенного на стержне, на котором установлен выходной валок 26, – в таком случае величиной напряжения является значение напряжения, измеряемое, например, в Н/м2. Сигнал из датчика 26A растягивающего напряжения можно передавать на контроллер 60. Растягивающее напряжение гарнитурной ленты вызывает удлинение гарнитурной ленты. Удлинение ленты может быть измерено непосредственно с помощью точных датчиков 18, 19 положения, установленных на валках 25 и 26, при этом сигнал из датчиков 18, 19 положения передается на контроллер 60. Для измерения удлинения гарнитурной ленты могут быть использованы относительное угловое положение выходного валка 26 и угловое положение входного валка 25, которое рассчитывается контроллером, исходя из показаний датчиков положения, и преобразовывается в удлинение гарнитурной ленты. Относительное положение валков 25 и 26 изменяется с учетом износа гарнитурной ленты 15. В течение короткого периода времени относительное положение этих валков не будет изменяться, если гарнитурное устройство работает под постоянной нагрузкой и без помех. Относительное положение валков изменяется вместе с увеличением растягивающего напряжения гарнитурной ленты, что обусловлено изменением рабочих параметров, например, изменением параметров материала для заполнения, например, изменением его плотности или сжимаемости. Руководствуясь относительным изменением положений валков 25 и 26, может быть рассчитано напряжение гарнитурной ленты.

Обнаружение напряжения, которое выше, чем ожидаемое, может осуществляться в контроллере 60 путем сравнивания сигнала, принятого от датчика напряжения во время работы машины, с сигналом, соответствующим пороговому значению напряжения, которое соответствует максимальному ожидаемому значению напряжения. После обнаружения напряжения, которое выше, чем ожидаемое, например, когда измеренное значение напряжения превышает пороговое значение, сопротивление движению гарнитурной ленты и в секции для размещения и/или сопротивление движению гарнитурной ленты в секции стабилизации стержня уменьшают. Регулирование может выполняться вручную или автоматически с помощью приводных элементов, выполненных с возможностью изменения положений направляющих реек.

На фиг. 12 показан изготовленный надлежащим образом многосегментный стержень R’’, имеющий общую длину dL, при этом на концах стержня расположены сегменты S1 и S2, имеющие длину dS. На фиг. 13 показан дефектный многосегментный стержень R’’, где его длина dL’ меньше, чем номинальная длина dL, и длина dS’ меньше, чем номинальная длина dS, и длина dS’’ больше, чем номинальная длина dS. Во время процесса изготовления стержни, имеющие длину dL, которая находится за пределами зоны допуска, отбраковываются посредством вышеупомянутого блока отбраковки, более того, также забраковываются стержни, в которых длина концевых сегментов dS находится за пределами установленной зоны допуска. Во время испытаний машины для изготовления стержней было измерено растягивающее напряжение гарнитурной ленты 15 до и после регулирования направляющих реек. Оказалось, что уменьшение растягивающего напряжения гарнитурной ленты 15, как показано на фиг. 11, привело к неожиданному уменьшению количества отбраковки дефектных стержней, главным образом в отношении несоответствующей длины изготовленных стержней. В случае с машиной для изготовления многосегментных стержней оказалось, что отбраковка уменьшается также в отношении несоответствующей длины сегментов, расположенных на концах стержней. Эта зависимость объясняется тем фактом, что когда сегменты, используемые в производстве, различаются по параметрам, например, имеют больший диаметр, мгновенное увеличение напряжения, вызванного неустойчивым промежуточным изделием на гарнитурном конвейере, в котором растягивающее напряжение гарнитурной ленты уменьшено, приводит к меньшим отклонениям длины изготовленных стержней. Это происходит в связи с тем, что мгновенное увеличение сопротивления движению, и, следовательно, увеличение напряжения и связанное с этим удлинение ленты и обертки приводит к тому, что длина изготовленных стержней или длина сегментов в стержнях выйдет за пределы зоны допустимых значений в меньшей степени, чем в случае, когда напряжение гарнитурной ленты постоянно поддерживается на высоком уровне. Мгновенное увеличение растягивающего напряжения повлияет на удлинение гарнитурной ленты на более коротком участке, чем в случае, когда напряжение ленты возрастает линейно, как показано на фиг. 10. Продольные вибрации гарнитурной ленты 15, вызывающие мгновенное удлинение обертки, также значительно влияют на длину изготовленных стержней. Продольные вибрации вызваны растягиванием ленты, и в случае напряжения, показанного на фиг. 10, удлинение гарнитурной ленты при вибрациях больше, чем в случае напряжения, показанного на фиг. 11. Более высокая амплитуда продольных вибраций гарнитурной ленты 15 приводит к тому, что длина изготовленных стержней не поддерживается стабильной, и, более того, когда возникают дополнительные помехи в виде неустойчивости материала для заполнения, длина изготовленных стержней отклоняется в еще большей степени от ожидаемого значения. То же самое применимо к длинам концевых сегментов в изготовленных многосегментных стержнях, которые следует разрезать пополам, но по вышеупомянутым причинам длина этих сегментов находится за пределами требуемой зоны допуска.

В способе, представленном в настоящем документе, в частности, проверяют уровень отбраковки, вызванной несоответствующей длиной стержня, – например, величина уровня отбраковки может быть процентным отношением стержней с несоответствующей длиной к общему количеству изготовленных стержней или к другим забракованным стержням, или к количеству забракованных стержней за определенный период времени. После обнаружения уровня отбраковки, который превышает установленное пороговое значение, уменьшают сопротивление движению гарнитурной ленты в секции для размещения материала для заполнения и/или сопротивление движению гарнитурной ленты в секции стабилизации стержня.

Сопротивление движению в конкретных секциях гарнитурного канала влияет на крутящий момент M, который необходимо прикладывать к приводному колесу 24 для приведения в действие гарнитурного устройства 11’. Благодаря осуществляемому регулированию ширины гарнитурного канала в машине для изготовления многосегментных стержней крутящий момент на приводном валке гарнитурной ленты снижается с 14 Нм до 6 Нм.

Дополнительным эффектом выполнения регулирования, приводящего к уменьшению сопротивления движению гарнитурной ленты, является увеличение долговечности гарнитурной ленты. Уменьшение растягивающего напряжения гарнитурной ленты определенно снижает скорость износа гарнитурной ленты.

На фиг. 14 показано гарнитурное устройство, содержащее приводные элементы направляющих реек. Направляющая рейка 31 содержит два приводных элемента 44 и 46, направляющая рейка 32 содержит два приводных элемента 45 и 47. С помощью приводных элементов 44 и 45, расположенных сбоку впускного отверстия 16, можно регулировать длину dA, тогда как с помощью приводных элементов 46 и 47, расположенных сбоку секции 22 установки диаметра стержня, можно регулировать длину dB. Направляющая рейка 39 содержит два приводных элемента 48 и 50, направляющая рейка 40 содержит два приводных элемента 49 и 51. С помощью приводных элементов 48 и 49, расположенных сбоку секции 22 установки диаметра стержня, можно регулировать длину dD, тогда как с помощью приводных элементов 50 и 51, расположенных сбоку выпускного отверстия 17, можно регулировать длину dE. Приводные элементы 44, 45, 46, 47, 48, 49, 50, 51 могут быть произвольными точными линейными приводами. Они могут быть механическими приводами, электрическими приводами, электромагнитными приводами или пневматическими приводами.

Реферат

Изобретение относится к способу уменьшения напряжения гарнитурной ленты в машине для табачной промышленности для изготовления стержней из непрерывного стержня, содержащего материал для заполнения, обернутый в обертку, при этом непрерывный стержень формируют на гарнитурной ленте, приводимой в действие в гарнитурном канале гарнитурного устройства, при этом гарнитурное устройство содержит секцию для размещения материала для заполнения, секцию установки диаметра стержня и секцию стабилизации стержня, при этом машина содержит по меньшей мере один блок подачи для подачи материала для заполнения на обертку, перемещаемую на гарнитурной ленте, блок подачи клея, режущую головку для разрезания непрерывного стержня на стержни, причем включает регулирование сопротивления движению гарнитурной ленты путем уменьшения сопротивления движению гарнитурной ленты в секции для размещения материала для заполнения путем регулирования положений направляющих реек для направления гарнитурной ленты таким образом, что ширина гарнитурного канала в секции для размещения материала для заполнения больше, чем ширина гарнитурного канала в секции установки диаметра стержня, и/или уменьшения сопротивления движению гарнитурной ленты в секции стабилизации стержня путем регулирования положений направляющих реек для направления гарнитурной ленты таким образом, что ширина гарнитурного канала в секции стабилизации стержня больше, чем ширина гарнитурного канала в секции установки диаметра стержня. Технический результат заключается в обеспечении уменьшения отбраковки стержнеобразных элементов во время производства, в частности отбраковки, вызванной несоответствующей длиной стержнеобразных элементов. 2 н. и 17 з.п. ф-лы, 14 ил.

Формула

Документы, цитированные в отчёте о поиске

Устройство для изготовления сигарет

Комментарии