Гарнитурное устройство, машина и способ изготовления многосегментных фильтрующих стержней - RU2745714C2

Код документа: RU2745714C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к гарнитурному устройству, машине для изготовления многосегментных фильтрующих стержней и способу изготовления многосегментных фильтрующих стержней.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Изделия табачной промышленности, такие как сигареты, могут содержать сегментные фильтры с различными фильтрующими материалами, в частности сыпучими материалами, такими как активированный уголь в виде сыпучего гранулята, расположенного между соседними сегментами, имеющими твердую форму. Сегмент с активированным углем может быть выполнен путем помещения угля между соседними твердыми сегментами, которые, как правило, имеют форму стержнеобразных элементов, обладающих фильтрующими свойствами (например, сегменты, выполненные из ацетата), или стержнеобразных элементов, обладающих не фильтрующими свойствами (например, бумажные трубки или другие элементы, выполненные из пластика). Производители фильтров, содержащих уголь или другие зернистые материалы, стремятся располагать порции сыпучего материала таким образом, чтобы пространство между твердыми сегментами было заполнено как можно лучше, предпочтительно на 100%. В таком фильтре дым проходит сквозь фильтрующий материал, и нежелательные вещества, содержащиеся в дыме, отфильтровываются. В фильтре, где промежутки между твердыми сегментами недостаточно заполнены сыпучим материалом, дым может обтекать фильтрующий материал и проходить через имеющиеся в фильтре зазоры. Кроме того, такой фильтр подвержен деформациям в той области, которая заполнена рыхлым материалом.

В патенте США US411602 раскрыто устройство для уплотнения фильтрующих сегментов, содержащих гранулят угля. Один из недостатков данного устройства состоит в том, что сегменты деформируются штырем, который проталкивает внутреннюю часть сегмента, выполненного из фильтрующего волокна, в угольный сегмент, который недостаточно заполнен, чтобы устранить зазор.

В патенте США US6656412 раскрыто устройство для повышения степени заполненности гранулятом пространства между сегментами. Гранулят вводится на двух станциях, и после каждого введения вдавливается в пространство между сегментами. Одним из недостатков такого решения является загрязнение изделия гранулятом и пылью. Кроме того, такое устройство занимает много места в машине, и потому его применение в современных машинах, которые стараются выполнять компактными, проблематично.

В заявке на европейский патент EP1293136 раскрыта производственная машина для табачной промышленности, на котором можно изготавливать непрерывные закрытые цилиндрические отрезки твердых фильтрующих материалов или табака, причем станок содержит форматный узел, боковые направляющие поверхности которого соединены между собой изогнутой направляющей поверхностью. Направляющие поверхности образуют контур на плоскости под прямыми углами к направлению перемещения материала через узел. По меньшей мере одна боковая направляющая поверхность асимметрична до достижения вертикальной ориентации.

В патенте США US4185645 раскрыто, что фильтрующие блоки сигареты выполнены в виде длинной полосы, в которой порции волокнистого фильтрующего материала чередуются с порциями текучего фильтрующего материала. Волокнистые порции вначале крепят на некотором расстоянии друг от друга к оберточной полосе, которую заворачивают практически прямо вокруг них с образованием цилиндра, в котором равномерно распределены зазоры между волокнистыми порциями и входы в зазоры. В специальном узле из этих зазоров удаляют воздух, с тем чтобы, попадая в камеру, содержащую текучий фильтрующий материал, зазоры всасывали этот материал, полностью заполняясь. Избыток фильтрующего материала снимают с фильтрующего блока щетками, и затем запечатывают отверстия изолирующей лентой.

Существует потребность в устройстве для изготовления многосегментных фильтрующих стержней с сегментами, заполненными рыхлым материалом, причем сегменты заполнены в максимально возможной степени, предпочтительно по меньшей мере близко к 100%. Кроме того, существует потребность в решении, которое не приводило бы к значительному загрязнению стержней рыхлым материалом.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Целью настоящего изобретения является гарнитурное устройство для машины, используемой в табачной промышленности для изготовления непрерывного стержня, содержащего сыпучий материал, обернутый оберточным материалом, причем гарнитурное устройство содержит нижнюю гарнитурную часть; гарнитурный канал, выполненный в нижней гарнитурной части; гарнитурную ленту, выполненную с возможностью перемещения в гарнитурном канале для транспортирования оберточного материала по гарнитурному каналу; верхнюю гарнитурную часть, содержащую формирующие части для формирования оберточного материала вокруг сыпучего материала; причем гарнитурный канал содержит впускную часть для перевода гарнитурной ленты из плоской конфигурации в U-образную конфигурацию; U-образную часть для направления гарнитурной ленты в U-образную конфигурацию; выпускную часть для перевода гарнитурной ленты из U-образной конфигурации в плоскую конфигурацию. U-образная часть гарнитурного канала содержит, со стороны впускной части, первую секцию, имеющую первый диаметр, и, со стороны выпускной части, вторую секцию, имеющую второй диаметр, который меньше первого диаметра, причем первая секция соединена со второй секцией посредством переходной секции, имеющей поверхность переменного диаметра.

Переходная секция может иметь коническую поверхность.

Первая секция и вторая секция могут быть расположены соосно по отношению друг к другу.

Образующие линии первой секции, переходной секции и второй секции могут лежать в одной плоскости.

Длина переходной секции может составлять 30-100 мм, предпочтительно 50-80 мм.

Второй диаметр может быть на 1-5% меньше первого диаметра, предпочтительно на 2,5-3% меньше.

Другой целью настоящего изобретения является машина, используемая в табачной промышленности для изготовления многосегментных фильтрующих стержней, содержащая гарнитурное устройство; подающий узел для расположения стержнеобразных элементов, продольно по оси на расстоянии друг от друга, в виде цепочки на оберточном материале, транспортируемом на гарнитурной ленте гарнитурного устройства; заполняющий узел для подачи сыпучего материала в отделения между стержнеобразными элементами; клеевое сопло для склеивания оберточного материала вокруг сыпучего материала; режущую головку для разрезания непрерывного стержня на многосегментные фильтрующие стержни; отличающаяся тем, что гарнитурное устройство представляет собой устройство по любому из пунктов 1–6 формулы изобретения, причем переходная секция канала гарнитурного устройства находится по меньшей мере частично между заполняющим узлом для подачи сыпучего материала и верхней гарнитурной частью.

Разница в размерах первого большего диаметра гарнитурного канала и второго меньшего диаметра гарнитурного устройства может не превышать среднего размера зерен сыпучего материала.

Между заполняющим узлом для подачи сыпучего материала и верхней гарнитурной частью может находиться очистительный узел для удаления загрязнений сыпучего материала из стержнеобразных элементов, содержащий по меньшей мере один всасывающий элемент для приема загрязнений сыпучего материала и закрывающие элементы, выполненные с возможностью смещения в положения, в которых закрывающие элементы по меньшей мере частично закрывают отделения, заполненные рыхлым материалом, между стержнеобразными элементами при перемещении цепочки вблизи всасывающего элемента.

Переходная секция может быть расположена между заполняющим узлом для подачи сыпучего материала и очистительным узлом.

Переходная секция может быть расположена в пределах закрывающих элементов.

Закрывающие элементы могут быть выполнены таким образом, чтобы находиться в положении, в котором прижимающая поверхность закрывающих элементов опущена по отношению к верхней поверхности стержнеобразных элементов.

Прижимающая поверхность закрывающих элементов может быть опущена в диапазоне до 1% высоты стержнеобразных элементов.

Еще одной целью настоящего изобретения является способ изготовления многосегментных фильтрующих стержней, отличающийся тем, что включает расположение стержнеобразных элементов продольно по оси, на расстоянии друг от друга, в виде цепочки на оберточным материале, лежащем на гарнитурной ленте; подачу сыпучего материала в отделения, находящиеся между стержнеобразными элементами; уменьшение объема отделений, находящихся между сегментами, причем отделения частично заполнены рыхлым материалом; нанесение клея на оберточный материал и обертывание оберточного материала вокруг стержнеобразных элементов и сыпучего материала, находящегося в отделениях между стержнеобразными элементами, с сформированием непрерывного фильтрующего стержня; и разрезание непрерывного фильтрующего стержня на многосегментные фильтрующие стержни.

Стержни могут быть сформированы с помощью машины по любому из пунктов 7–13 формулы изобретения.

КРАТКОЕ ОПИСАНИЕ ФИГУР

Система показана посредством иллюстративных вариантов осуществления на графических материалах, на которых:

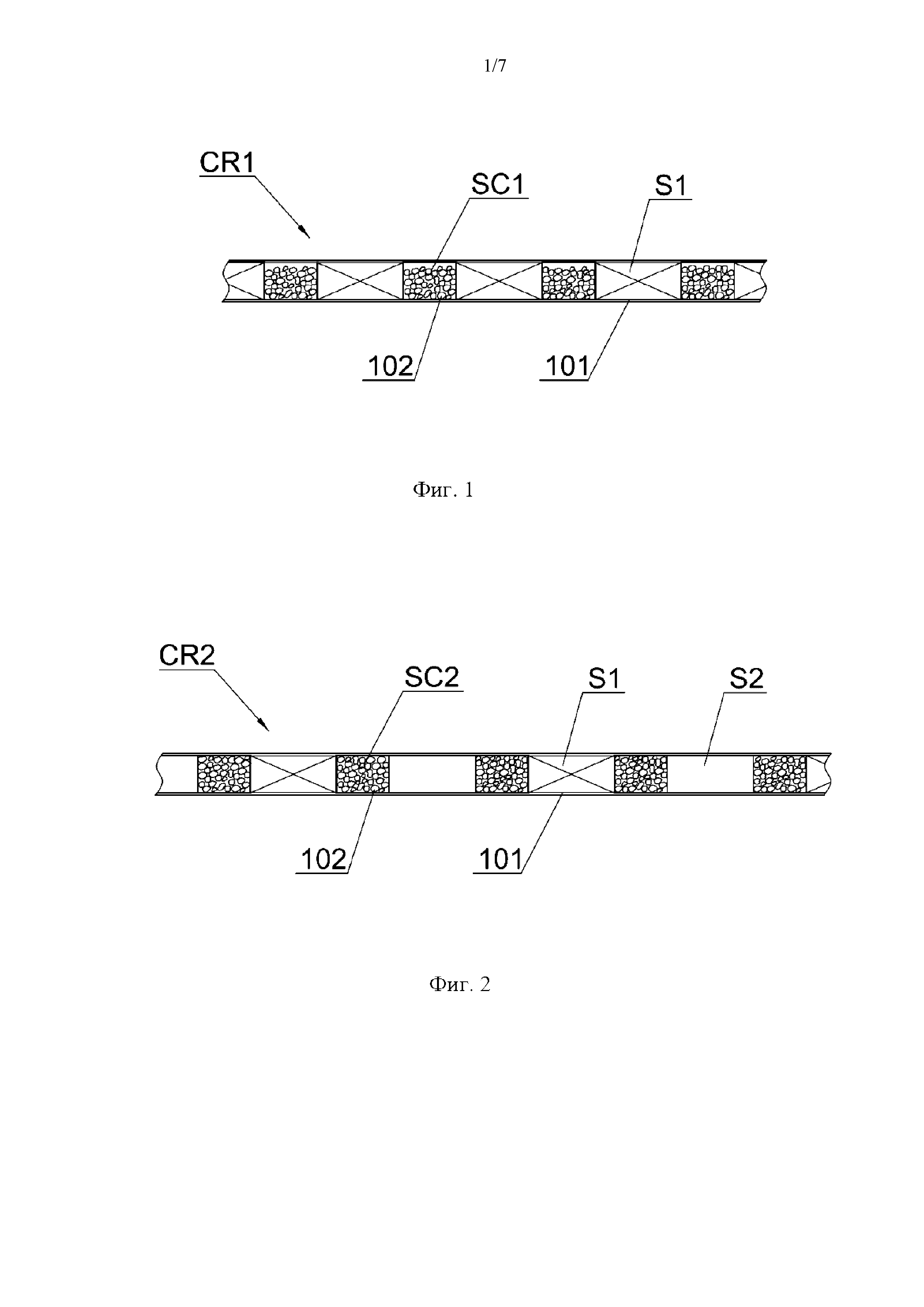

на фиг. 1 показан фрагмент иллюстративного непрерывного стержня, который представляет собой многосегментный стержень с сегментами, недостаточно заполненными сыпучим материалом;

на фиг. 2 показан фрагмент иллюстративного непрерывного многосегментного стержня с сегментами, должным образом заполненными сыпучим материалом;

на фиг. 3 схематически показан фрагмент машины для изготовления многосегментных фильтрующих стержней;

на фиг. 4 показан вид в разрезе A–A гарнитурной части;

на фиг. 5 показан вид в разрезе B–B гарнитурной части;

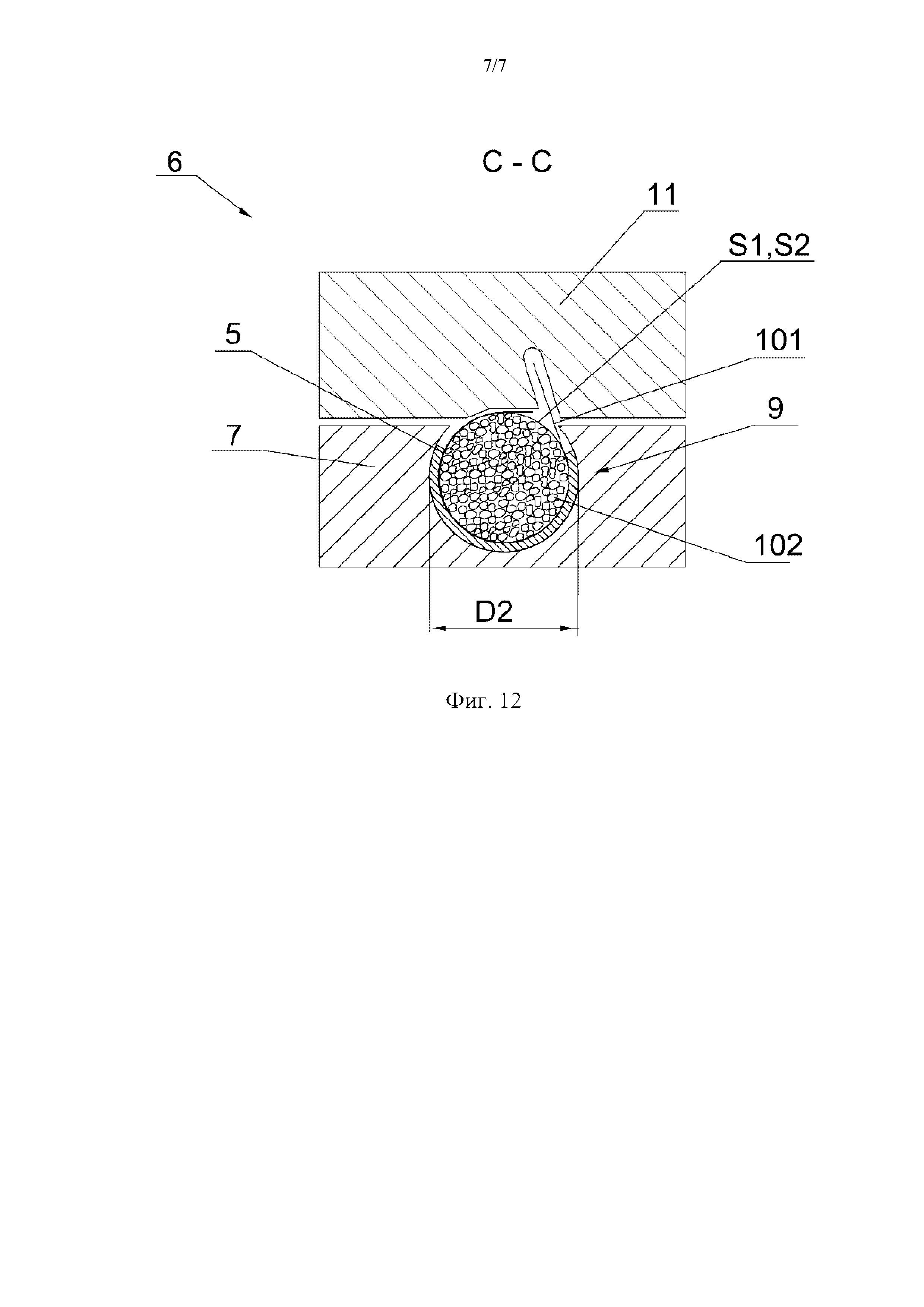

на фиг. 6 показан вид в разрезе C–C гарнитурной части;

на фиг. 7 показано расположение продольных осей секций гарнитурного канала по отношению друг к другу;

на фиг. 8 показано расположение образующих линий секций гарнитурного канала по отношению друг к другу;

на фиг. 9 показано местонахождение элемента, закрывающего отделения, заполненные сыпучим материалом, в области уменьшения объема отделений;

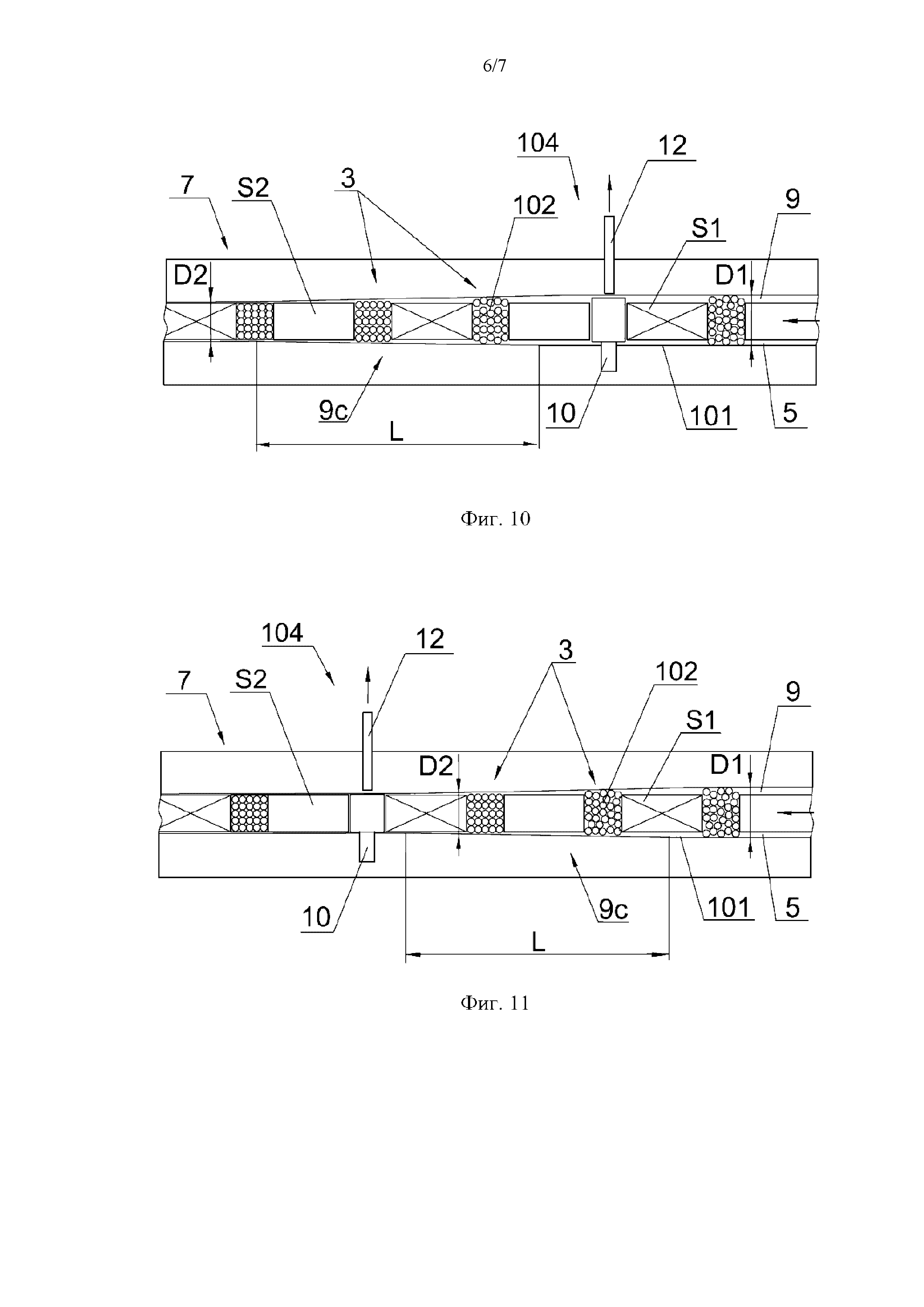

на фиг. 10 показано местонахождение элемента, закрывающего отделения, заполненные сыпучим материалом, перед областью уменьшения объема отделений;

на фиг. 11 показано местонахождение элемента, закрывающего отделения, заполненные сыпучим материалом, за областью уменьшения объема отделений;

на фиг. 12 показан вид в разрезе C–C гарнитурной части.

ПОДРОБНОЕ ОПИСАНИЕ

На фиг. 1 показан фрагмент иллюстративного непрерывного многосегментного стержня CR1, образованного из цепочек стержнеобразных элементов S1 и недостаточно заполненных сегментов SC1, сформированных известным устройством, причем сегменты обернуты оберточным материалом 101. Сегменты S1 имеют твердую форму, как правило, цилиндрическую, тогда как сегмент SC1 образован из сыпучего материала 102, который расположен между соответствующими сегментами S1.

На фиг. 2 показан фрагмент иллюстративного непрерывного многосегментного стержня CR2, образованного из цепочек стержнеобразных элементов: S1, S2 и SC2 (или, альтернативно, только S1 и SC2), который сформирован посредством устройства, представленного в данном документе. Сегменты S1, S2 и SC2 оборачивают оберточным материалом 101, чтобы сформировать непрерывный стержень, и затем разрезают на многосегментные стержни, как изображено на фиг. 3. Машина 1 содержит подающий узел 2, который выполнен с возможностью расположения стержнеобразных элементов S1, S2 в виде цепочки ST1, причем стержнеобразные элементы S1, S2 транспортируют по существу с предварительно заданными промежутками между ними. Стержнеобразные элементы S1, S2 подают на гарнитурную ленту 5, которая перемещается внутри канала 9 вдоль гарнитурной рейки 7 (альтернативно называемой нижняя гарнитурная часть), причем края оберточного материала 101 и передние поверхности элементов S1 и S2 образуют отделения 3, в которые из заполняющего узла 103 подается сыпучий материал 102 с образованием сегмента SC, заполненного сыпучим материалом. Гарнитурное устройство 6 оборачивает оберточным материалом 101 цепочку ST2 стержнеобразных элементов S1, S2 и SC, которая перемещается на гарнитурной ленте 5. Рядом с заполняющим узлом 103 может быть расположен очистительный узел 104, предназначенный для удаления со стержнеобразных элементов загрязнения, то есть частиц сыпучего материала, которые попадают на поверхность стержнеобразных элементов S1 и S2 на предыдущем этапе, то есть тогда, когда из заполняющего узла 103 подают сыпучий материал. Изготовленный непрерывный стержень CR транспортируют далее и, после того как клеящее сопло 4 и гарнитурное устройство 6 склеивают оберточный материал 101, режущая головка 8 разрезает его на отдельные многосегментные стержни R.

На фиг. 4 показан вид в разрезе A-A гарнитурной рейки 7 с гарнитурной лентой 5, на которой находится оберточный материал 101, на котором находятся стержнеобразные элементы S1, S2, и сыпучий материал 102 уже подан в зазоры между стержнеобразными элементами S1, S2. На этом этапе изготовления гарнитурная лента 5 придает оберточному материалу 101 U-образную форму. Диаметр D1 гарнитурной рейки 7 в месте, где подается сыпучий материал 102, больше суммы диаметра стержнеобразного элемента S2 и удвоенной толщины T гарнитурной ленты 5. Толщина T гарнитурной ленты 5 предпочтительно составляет от 0,2 до 1,5 мм. Это нужно, чтобы подавать большее количество сыпучего материала 102 в отделения между стержнеобразными элементами, с тем, чтобы на последующих этапах изготовления можно было уменьшить объем отделений, заполненных сыпучим материалом 102. Уменьшение объема отделений осуществляется за счет уменьшения диаметра гарнитурного канала 9 в гарнитурной рейке 7 (по которому проводится гарнитурная лента 5 с сегментами S1, S2 и сыпучий материал) со значения D1 до значения D2. Значение D1 диаметра гарнитурного канала 9 задано таким образом, чтобы не давать зернам сыпучего материала 102 просыпаться между сегментами S1, S2 и оберточным материалом 101. Разница между значениями D1 и D2 зависит от типа материала, из которого выполнены сегменты S1, S2, от типа сыпучего материала 102 и степени заполненности отделения сыпучим материалом 102. Предпочтительно, разница между значениями D1 и D2 не превышает среднего размера зерна сыпучего материала 102. Предпочтительно, разница между диаметрами D1 и D2 составляет от 0,2 до 1 мм, и более предпочтительно от 0,2 до 0,5 мм или от 0,2 до 0,3 мм. Кроме того, второй диаметр D2 может быть меньше первого диаметра D1 на 1–5%, предпочтительно на 2,5–3%. Уменьшение диаметров гарнитурного канала 9 производится на определенном расстоянии L, которое может составлять от 30 до 100 мм, предпочтительно от 40 до 90 мм. Значение D2 предпочтительно равно сумме диаметра стержнеобразного элемента S2 и удвоенной толщине T гарнитурной ленты 5.

На фиг. 5 показано место, где диаметр гарнитурного канала 9 уменьшается до значения D2, и отделение, заполненное сыпучим материалом 102, закрывается сверху закрывающим элементом 10 очистительного узла 104.

Прижимающие поверхности 10a закрывающих элементов 10 касаются сыпучего материала 102, который накапливается в последовательно расположенных отделениях между стержнеобразными элементами S1, S2. Прижимающие поверхности 10a могут быть изготовлены их воздухопроницаемого или воздухонепроницаемого материала, в зависимости от типа сыпучего материала. Закрывающие элементы 10 являются упругими, например, они могут быть изготовлены из каучука или губчатого материала. Кроме того, очистительный узел 104 снабжен всасывающим элементом 12, предпочтительно всасывающим соплом, создающим отрицательное давление в зоне, в которой закрывающие элементы 10 имеют контакт с сыпучим материалом или охватывают сыпучий материал. Всасывающий элемент 12 предназначен для удаления со стержнеобразных элементов загрязнений, то есть частиц сыпучего материала, которые попадают на поверхность стержнеобразных элементов S1, S2 на предыдущем этапе, то есть тогда, когда из заполняющего узла 103 подают сыпучий материал.

На фиг. 6 показано гарнитурное устройство 6, содержащее гарнитурную рейку 7 и верхнюю гарнитурную часть 11, которая включает формирующие части 11a для обертывания сегментов S1, S2 и сыпучего материала 102 оберточным материалом 101. После транспортирования сегментов S1, S2 и отделений с сыпучим материалом 102 в секцию гарнитурной рейки 7 с уменьшенным диаметром D2, сыпучий материал 102 уплотняют в уменьшенном отделении между сегментами, что повышает качество заполнения отделения. Секция гарнитурного канала 9a представляет собой секцию, имеющую больший диаметр D1 и расположенную с впускной стороны гарнитурного канала 9. Секция гарнитурного канала 9b представляет собой секцию, имеющую меньший диаметр D2 и расположенную с выпускной стороны гарнитурного канала 9. Между секциями 9a и 9b гарнитурного канала 9 имеется переходная секция 9c гарнитурного канала 9. Продольная ось X гарнитурного канала 9 может совпадать, соответственно, с осями X1, X2, X3 секций гарнитурного канала, имеющих больший диаметр 9a, переходной секцией 9c и секцией канала, имеющей меньший диаметр 9b, как показано на фиг. 7. Также возможен другой вариант осуществления, как показано на фиг. 8, где продольная ось X гарнитурного канала 9 не совпадает со всеми продольными осями X1, X2, X3 секций гарнитурного канала 9a, 9c, 9b.

Секции гарнитурного канала 9a, 9c, 9b имеют, соответственно, образующие линии Y1, Y3, Y2, которые проходят параллельно по отношению друг к другу в одной общей плоскости Z. Более того, выгодно, когда образующая линия Y1 секции гарнитурного канала 9a, имеющей больший диаметр, образующая линия Y2 переходной секции гарнитурного канала 9c и образующая линия Y3 секции гарнитурного канала 9b, имеющей меньший диаметр, совпадают друг с другом.

На фиг. 9 показан пример размещения закрывающего элемента 10 отделения, заполненного сыпучим материалом 102, в области уменьшения объема отделений между сегментами S1, S2, вид сверху. Сегменты S1, S2 и отделения с сыпучим материалом 102 вместе с оберточным материалом 101, помещенным на гарнитурную ленту 5, перемещаются вниз к режущей головке в гарнитурном канале 9 гарнитурной рейки 7. В положении, где сыпучий материал 102 подается в отделения между сегментами S1, S2, диаметр гарнитурного канала равен D1, далее он постепенно уменьшается в пределах секции L, пока значение диаметра не станет равным D2. По мере уменьшения диаметра гарнитурного канала 9 сыпучий материал 102 уплотняется и заполненность отделения повышается, причем сыпучий материал слегка поднимается по направлению к верхней части отделения. Кроме того, в секции L расположен очистительный узел 104, в котором закрывающий элемент 10 закрывает сыпучий материал 102 сверху и одновременно сжимает и уплотняет его в направлении внутренней части отделения и вчерне формирует верхнюю поверхность отделения с сыпучим материалом 102. Когда закрывающий элемент 10 закрывает сыпучий материал 102, всасывающий элемент 12 удаляет загрязнения сыпучего материала со стержнеобразных элементов. Закрывающий элемент 10 не дает рыхлому материалу, который поднимается вследствие сужения гарнитурного канала, пересыпаться через верхний край сегментов S1, S2.

Очистительный узел 104 также может находиться перед секцией L, в которой диаметр гарнитурного канала 9 уменьшается, как показано во втором варианте осуществления на фиг. 10. В этом примере загрязнения сыпучего материала, появляющиеся на этапе заполнения сыпучего материала 102 в заполняющем узле 103, удаляются очистительным узлом 104. Вначале прижимающая поверхность 10a закрывающего элемента 10 уплотняет и формирует сверху сыпучий материал 102, подаваемый в отделения между сегментами S1, S2. Затем такой вчерне сформированный сыпучий материал 102 с сегментами S1, S2 и оберточным материалом 101 транспортируют вниз по гарнитурному каналу 9 гарнитурной рейки 7 через секцию L, в которой диаметр гарнитурного канала 9 уменьшается с D1 до D2, что дополнительно способствует уплотнению сыпучего материала 102 и повышению заполненности отделения, которое уменьшается в объеме.

На фиг. 11 показан другой вариант осуществления, где очистительный узел 104 находится за секцией L, в которой уменьшается диаметр гарнитурного канала 9. Преимущество такого решения в том, что после уменьшения диаметра гарнитурного канала 9 до значения D2 сыпучий материал 102 внутри отделения формируется таким образом, что его избыток выталкивается наверх, где отделение с сыпучим материалом 102 закрывает сверху прижимающая поверхность 10a закрывающего элемента 10, и сыпучий материал 102, находящийся снаружи закрытой области, удаляется всасывающим элементом 12.

На фиг. 12 показан вид в разрезе C–C гарнитурной рейки 7. На этой фигуре показано гарнитурное устройство 6, содержащее нижнюю часть, иначе говоря, гарнитурную рейку 7, и верхнюю гарнитурную часть 11, которая используется для обертывания стержнеобразных элементов S1, S2 и сыпучего материала 102 оберточным материалом 101. Этот процесс выполняется после того, как сегменты S1, S2 отделений 3 с сыпучим материалом проходят через секции канала 9a, 9c, и после очищения верхней поверхности стержнеобразных элементов от загрязнений в месте, где гарнитурный канал 9 обретает конечный диаметр D2. В образованном таким образом непрерывном многосегментном стержне дефектов в сегментах CR2 (которые возникли бы в результате недостаточной заполненности сыпучим материалом 102) удается избежать.

Список элементов:

1 – машина, применяемая в табачной промышленности для изготовления многосегментных фильтрующих стержней

2 – узел подачи стержнеобразного элемента

3 – отделение

4 – клеевое сопло

5 – гарнитурная лента

6 – гарнитурное устройство

7 – нижняя гарнитурная часть

8 – режущая головка

9 – гарнитурный канал

9a – секция гарнитурного канала большего диаметра

9b – секция гарнитурного канала меньшего диаметра

9c – переходная секция гарнитурного канала

10 – закрывающий элемент

10a – прижимающая поверхность

11 – верхняя гарнитурная часть

12 – всасывающий элемент

101 – оберточный материал

102 – сыпучий материал

103 – узел заполнения сыпучим материалом

104 – очистительный узел

SC – сегмент, заполненный сыпучим материалом

SC1 – недостаточно заполненный сегмент

SC2 – должным образом заполненный сегмент

S1, S2 – стержнеобразные элементы

CR1 – непрерывный многосегментный стержень

L – длина переходной секции

D1, D2 – диаметры гарнитурного канала

ST1 – цепочка стержнеобразных элементов

R – отдельные многосегментные стержни

T – толщина гарнитурной ленты

X – ось гарнитурного канала

X1 – ось секции гарнитурного канала большего диаметра

X2 – ось переходной секции гарнитурного канала

X3 – ось секции гарнитурного канала меньшего диаметра

Y1 – образующая линия секции гарнитурного канала большего диаметра

Y2 – образующая линия переходной секции гарнитурного канала

Y3 – образующая линия секции гарнитурного канала меньшего диаметра

Z – общая плоскость образующих линий гарнитурных секций.

Реферат

Изобретение относится к гарнитурному устройству для машины, используемой в табачной промышленности для изготовления непрерывного стержня, содержащего сыпучий материал, обернутый оберточным материалом, причем гарнитурное устройство содержит нижнюю гарнитурную часть; гарнитурный канал, выполненный в нижней гарнитурной части; гарнитурную ленту, выполненную с возможностью перемещения в гарнитурном канале для транспортирования оберточного материала по гарнитурному каналу; верхнюю гарнитурную часть, содержащую формирующие части для формирования оберточного материала вокруг сыпучего материала; причем гарнитурный канал содержит впускную часть для перевода гарнитурной ленты из плоской конфигурации в U-образную конфигурацию; U-образную часть для направления гарнитурной ленты в U-образную конфигурацию; причем гарнитурный канал дополнительно содержит выпускную часть для перевода гарнитурной ленты из U-образной конфигурации в плоскую конфигурацию; и U-образная часть гарнитурного канала содержит, со стороны впускной части, первую секцию, имеющую первый диаметр, и, со стороны выпускной части, вторую секцию, имеющую второй диаметр, который меньше первого диаметра, причем первая секция соединена со второй секцией посредством переходной секции, имеющей поверхность переменного диаметра. 4 н. и 11 з.п. ф-лы, 12 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ и устройство для вскрытия оболочек сигарет в машине для извлечения табака из поврежденных и/или бракованных сигарет

Устройство для скручивания трубок

Комментарии