Способ изготовления бесшовной металлической трубы, стан для прокатки бесшовных труб на оправке и вспомогательный инструмент - RU2599931C2

Код документа: RU2599931C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Данное изобретение относится к способу изготовления бесшовной металлической трубы, стану для прокатки бесшовных труб на оправке и вспомогательному инструменту и, в частности, к способу изготовления бесшовной металлической трубы с использованием стана для прокатки бесшовных труб на оправке и вспомогательного инструмента, используемого в способе изготовления бесшовной металлической трубы.

Испрашивается приоритет по заявке на патент Японии №2012-163437, поданной 24 июля 2012, содержание которой включается в настоящее описание посредством ссылки.

УРОВЕНЬ ТЕХНИКИ

В способе изготовления бесшовной металлической трубы с использованием стана для прокатки бесшовных труб на оправке сначала нагретую круглую заготовку прошивают с помощью прошивного прокатного стана, а затем изготавливают полую трубную заготовку. Стержень оправки вводят в изготовленную полую трубную заготовку. Полую трубную заготовку, в которую введен стержень оправки, удлиняют с помощью стана для прокатки бесшовных труб на оправке. В это время каждая клеть стана для прокатки бесшовных труб на оправке выполняет уменьшение толщины полой трубной заготовки. В соответствии с этим, наружный диаметр и толщина полой трубной заготовки изменяется посредством удлинения. Удлиненную полую трубную заготовку при необходимости нагревают и подвергают обжатию с помощью калибровочного прокатного стана или редукционного стана для прокатки труб с натяжением. В соответствии с указанными выше способами изготавливают бесшовную металлическую трубу.

При удлинении используется несколько (например, 10-20) стержней оправки для одной партии полых трубных заготовок, имеющих специальный размер (наружный диаметр и толщину). В соответствии с этим, при изготовлении бесшовных металлических труб различного размера, значительно увеличивается количество стержней оправки, подлежащих складированию. Стоимость стержней оправки повышается при увеличении количества подлежащих хранению стержней.

В патентных документах 1 и 2 предлагаются способы уменьшения стоимости стержней оправки.

Согласно патентному документу 1, от использованного стержня оправки отрезают прокатную часть передней половинной части, а опорная часть задней половинной части остается. Кроме того, переднюю половинную часть заменяют новой передней половинной частью. В это время короткий соединительный материал располагают между передней половинной частью и опорной частью, и переднюю половинную часть, короткий соединительный материал и опорную часть соединяют посредством сварки трением. Таким образом, в патентном документе 1 раскрыта возможность повторного использовании стержня оправки.

Аналогично патентному документу 1, в патентном документе 2 также предлагается разделение стержня оправки на прокатную часть, которая приходит в контакт с полой трубной заготовкой, и удерживающую часть, которая не приходит в контакт с полой трубной заготовкой. Прокатная часть соединяется с удерживающей частью с помощью винта. Таким образом, в патентном документе 2 также раскрыта возможность уменьшения стоимости стержней оправки за счет ремонта и замены лишь прокатной части.

Патентный документ 1: нерассмотренная заявка на патент Японии, первая публикация № Н04-344805.

Патентный документ 2: нерассмотренная заявка на патент Японии, первая публикация № Н04-249411.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Однако патентные документы 1 и 2 исходят из того, что длина прокатной части постоянна. Это объясняется тем, что каждая клеть стана для прокатки бесшовных труб на оправке выполняет уменьшение толщины, и прокатная часть должна иметь длину, соответствующую по меньшей мере расстоянию от головной клети стана для прокатки бесшовных труб на оправке до концевой клети. В соответствии с этим, даже когда можно уменьшать стоимость изготовления удерживающей части за счет повторного использования удерживающей части (опорной части), стоимость изготовления прокатной части не уменьшается. Прокатная часть выполняется из материала, имеющего улучшенную прочность, стойкость к образованию трещин при нагревании и стойкость к износу по сравнению с удерживающей частью, и материал является более дорогим, чем материал, используемый в удерживающей части. Таким образом, стоимость изготовления стержня оправки зависит от прокатной части.

ПРОБЛЕМЫ, ПОДЛЕЖАЩИЕ РЕШЕНИЮ С ПОМОЩЬЮ ИЗОБРЕТЕНИЯ

Целью данного изобретения является создание способа изготовления бесшовной металлической трубы, стана для прокатки бесшовных труб на оправке и вспомогательного инструмента, способных уменьшить стоимость стержня оправки, необходимого для удлинения.

СРЕДСТВА ДЛЯ РЕШЕНИЯ ПРОБЛЕМЫ

Для решения указанных выше проблем, в данном изобретении используются следующие меры.

(1) Согласно первому аспекту данного изобретения, предлагается способ изготовления бесшовной металлической трубы из полой трубной заготовки с использованием стана для прокатки бесшовных труб на оправке, имеющего группу клетей предварительной ступени, включающую несколько клетей, расположенных с начала вдоль линии прокатки, и группу клетей последующей ступени, включающую несколько клетей, расположенных после группы клетей предварительной ступени, при этом способ изготовления включает: подготовку множества стержней оправки, у которых длины рабочих частей, которые входят в контакт с полой трубной заготовкой во время удлинения, отличаются друг от друга; выбор стержня оправки, включающего рабочую часть, имеющую длину, соответствующую количеству клетей, используемых уменьшении толщины, из множества стержней оправки; введение выбранного стержня оправки в полую трубную заготовку; и выполнение удлинения полой трубной заготовки, в которую введен стержень оправки. В способе изготовления бесшовной металлической трубы при удлинении уменьшение наружного диаметра выполняется в группе клетей предварительной ступени или в группе клетей последующей ступени, и уменьшение толщины полой трубной заготовки выполняется в группе клетей предварительной ступени или в группе клетей последующей ступени, или уменьшение толщины выполняется как в группе клетей предварительной ступени, так и группе клетей последующей ступени.

(2) Указанный выше способ (1) изготовления может дополнительно включать установку имеющего форму стержня вспомогательного инструмента, который включает на вершине удерживающую часть, способную удерживать заднюю концевую часть стержня оправки на заднем конце стержня оправки; и перемещение удерживающего устройства вперед при удерживании заднего конца стержня оправки с помощью удерживающего устройства.

(3) Указанный выше способ (2) изготовления может дополнительно включать опору стержня оправки во время перемещения вперед с помощью опорного ролика, расположенного между множеством клетей, и удерживающего устройства посредством подъема опорного ролика; и регулирование высоты опорного ролика посредством подъема и опускания опорного ролика в зависимости от расстояния перемещения вперед вспомогательного инструмента, когда наружный диаметр вспомогательного инструмента отличается от наружного диаметра стержня оправки.

(4) В указанном выше способе (3) при регулировании, когда наружный диаметр вспомогательного инструмента больше наружного диаметра стержня оправки, опорный ролик можно опускать перед проходом вспомогательного инструмента через опорный ролик.

(5) В указанном выше способе (1) или (2) при удлинении уменьшение наружного диаметра может выполняться с помощью группы клетей предварительной ступени, и полная длина множества стержней оправки одинакова.

(6) Согласно второму аспекту данного изобретения, предлагается стан для прокатки бесшовных труб на оправке, который включает множество клетей, которые расположены вдоль линии прокатки; и удерживающую систему, которая включает имеющий форму стержня вспомогательный инструмент, который расположен на входной стороне первой клети среди множества клетей и включает на переднем конце удерживающую часть, способную удерживать заднюю концевую часть стержня оправки на заднем конце стержня оправки, и удерживающее устройство, способное удерживать задний конец вспомогательного инструмента, и приводное устройство, которое перемещает удерживающее устройство вперед вдоль линии прокатки.

(7) Согласно третьему аспекту данного изобретения, предлагается вспомогательный инструмент, который используется в удерживающей системе, включающей удерживающее устройство, способное удерживать задний конец стержня оправки, и приводное устройство, которое перемещает удерживающее устройство вперед, при этом вспомогательный инструмент включает: имеющее форму стержня основное тело; удерживающую часть, которая расположена на переднем конце основного тела и способна удерживать задний конец стержня оправки; и установочную часть, которая расположена на заднем конце основного тела и имеет форму, обеспечивающую возможность удерживания с помощью удерживающего устройства.

ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

Согласно аспектам настоящего изобретения, возможно уменьшение стоимости стержня оправки, необходимого для удлинения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

На чертежах схематично изображено:

фиг. 1 - функциональная блок-схема оборудования для изготовления бесшовной металлической трубы;

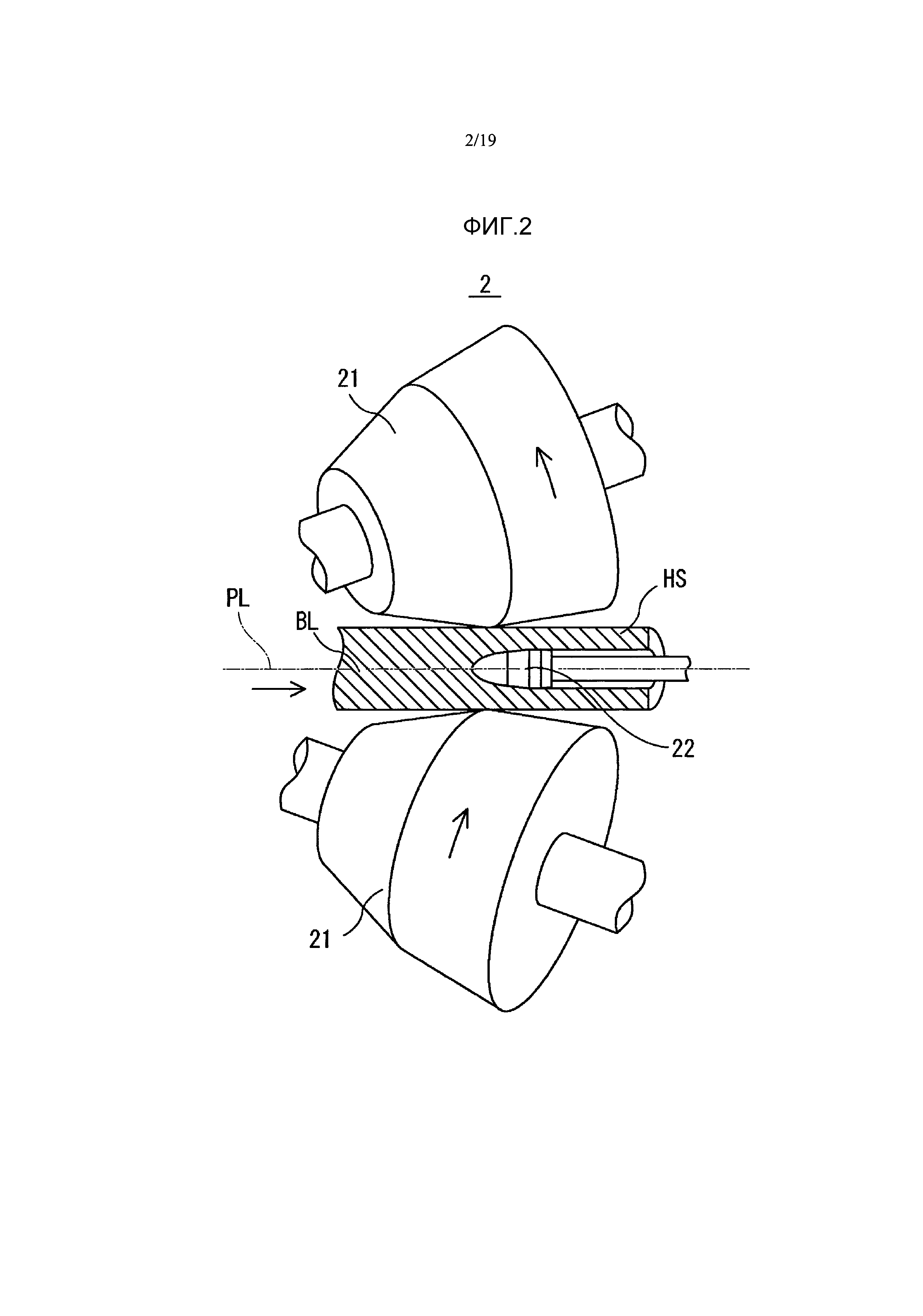

фиг. 2 - основная часть прошивного прокатного стана из фиг. 1;

фиг. 3 - функциональная блок-схема стана для прокатки бесшовных труб на оправке из фиг. 1;

фиг. 4 - группа клетей прокатного стана для прокатки бесшовных труб на оправке, согласно фиг. 3, на виде сбоку;

фиг. 5 - клеть, согласно фиг. 4, на виде спереди и в разрезе по линии А-А на фиг. 4;

фиг. 6 - клеть, отличная от клети на фиг. 4, на виде спереди и в разрезе по линии В-В на фиг. 4;

фиг. 7 - удлинение полой трубной заготовки с помощью стана для прокатки бесшовных труб на оправке;

фиг. 8 - вертикальный разрез удерживающей системы на фиг. 3;

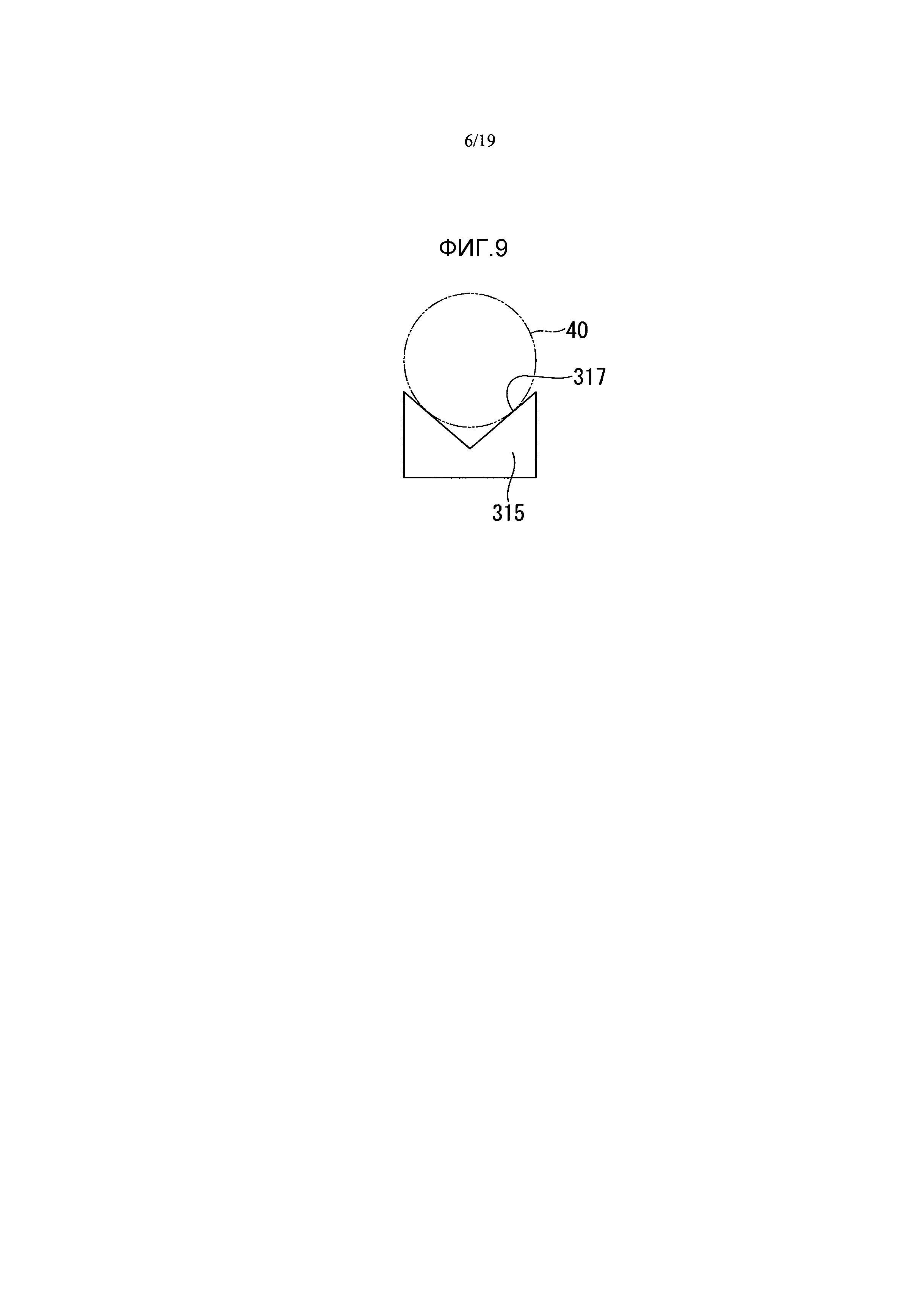

фиг. 9 - опорный элемент на фиг. 8, на виде спереди;

фиг. 10А - удерживающий элемент и стержень оправки удерживающей системы, на виде сверху;

фиг. 10В - вертикальный разрез удерживающего элемента и стержня оправки, показанных на фиг. 10А;

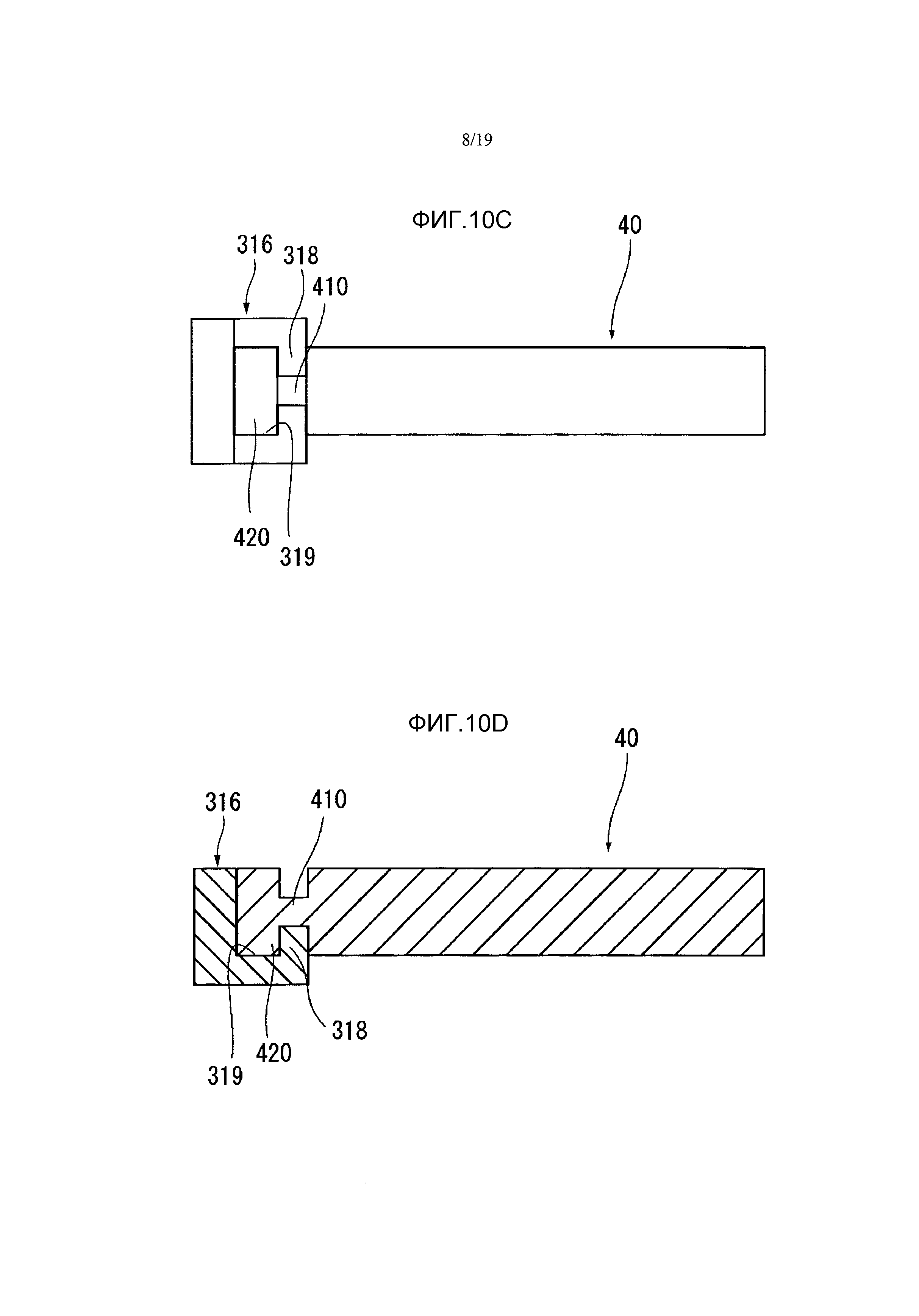

фиг. 10С - состояние, в котором стержень оправки установлен на удерживающем элементе, согласно фиг. 10А, на виде сверху;

фиг. 10D - вертикальный разрез удерживающего элемента и стержня оправки, показанных на фиг. 10С;

фиг. 11 - группа клетей прокатного стана, показанная на фиг. 3, и оправкоизвлекатель;

фиг. 12 - полное уменьшение толщины в стане для прокатки бесшовных труб на оправке;

фиг. 13 - частичное уменьшение наружного диаметра в стане для прокатки бесшовных труб на оправке;

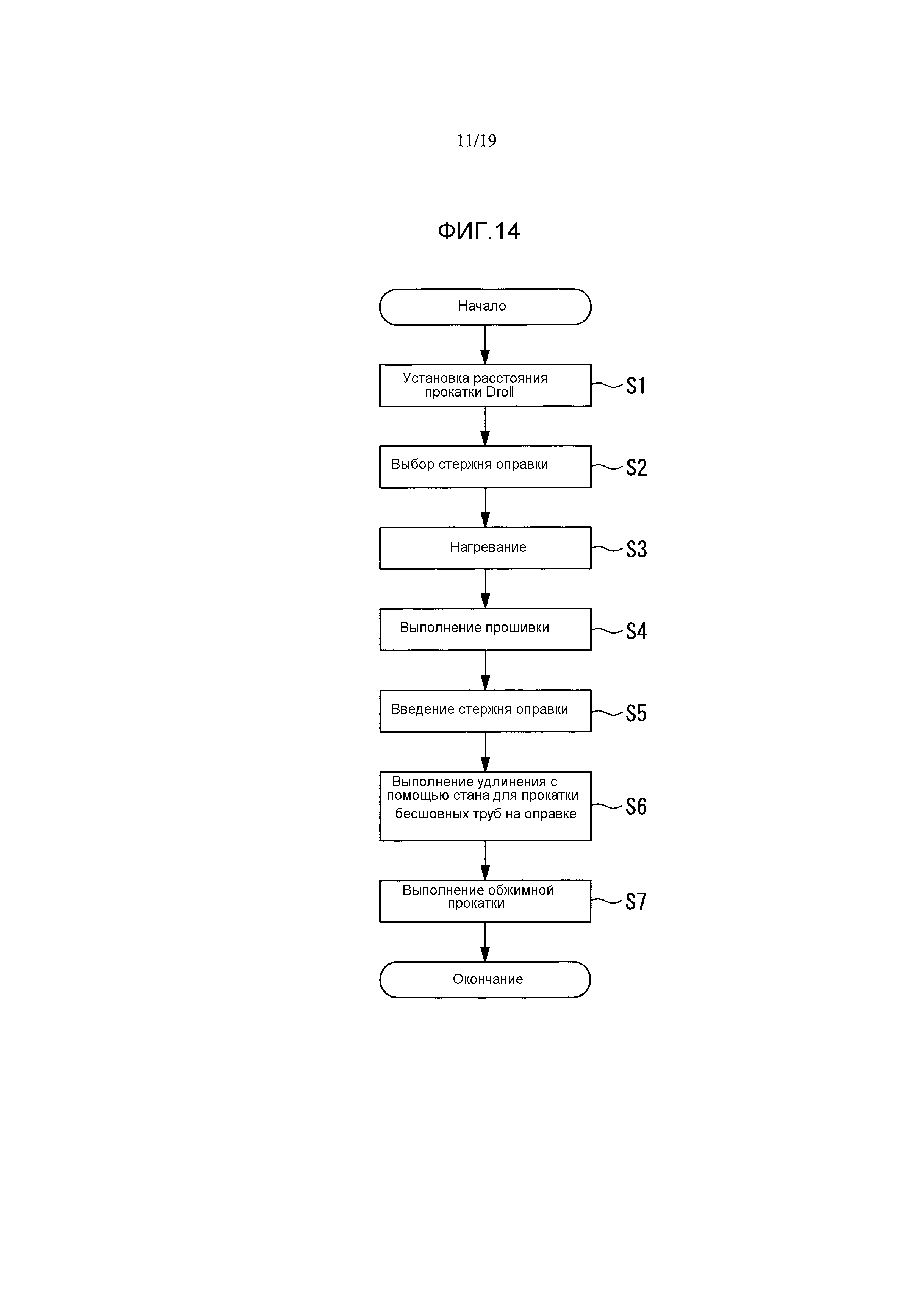

фиг. 14 - блок-схема способа изготовления бесшовной металлической трубы, согласно варианту выполнения данного изобретения;

фиг. 15 - стержень оправки, на виде сбоку;

фиг. 16 - состояние стержня оправки во время полного уменьшения толщины;

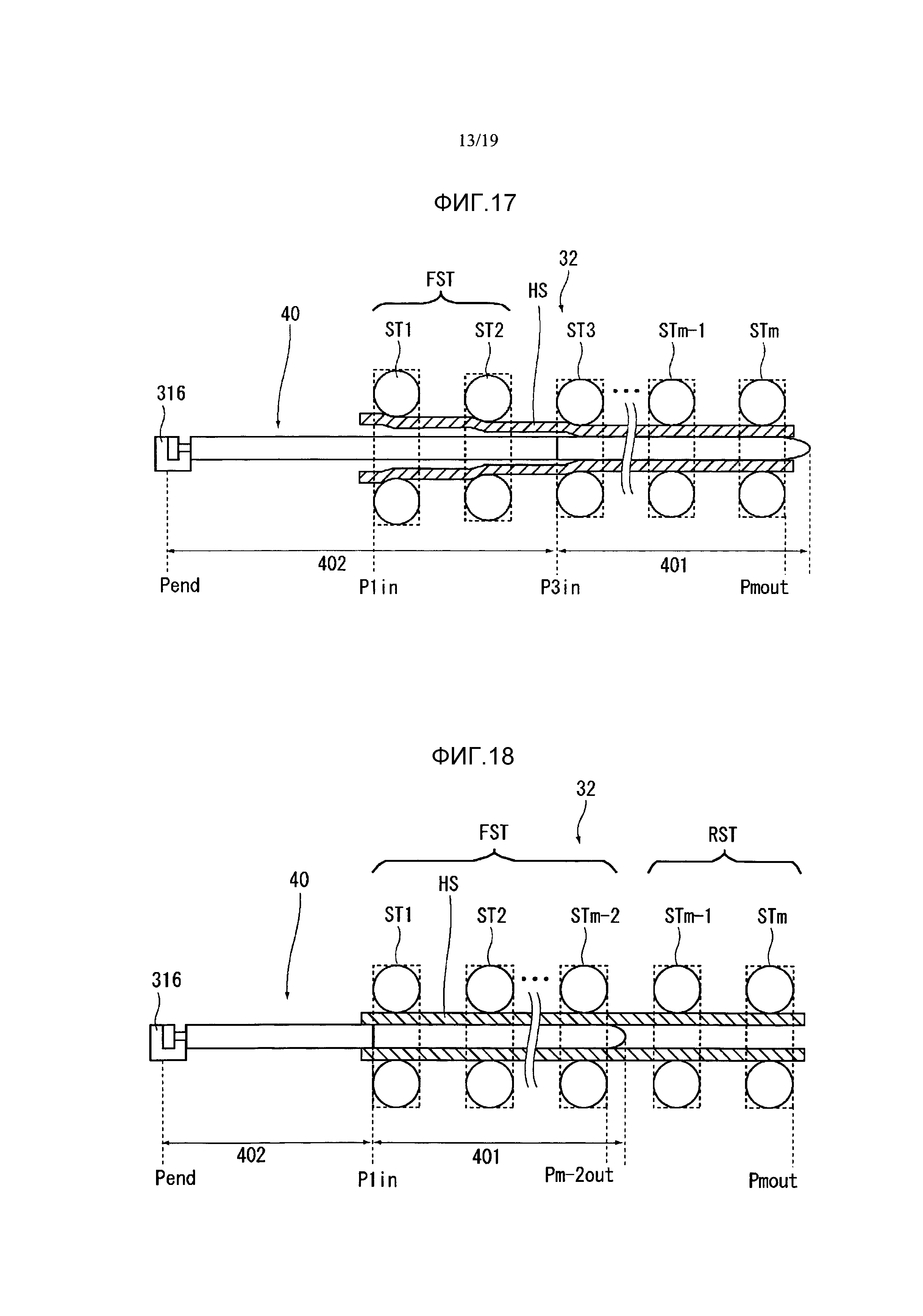

фиг. 17 - состояние стержня оправки во время частичного уменьшения наружного диаметра;

фиг. 18 - состояние стержня оправки в случае выполнения уменьшения наружного диаметра с помощью группы клетей последующей ступени стана для прокатки бесшовных труб на оправке;

фиг. 19 - удлинение в стане для прокатки бесшовных труб на оправке, когда используется вспомогательный инструмент;

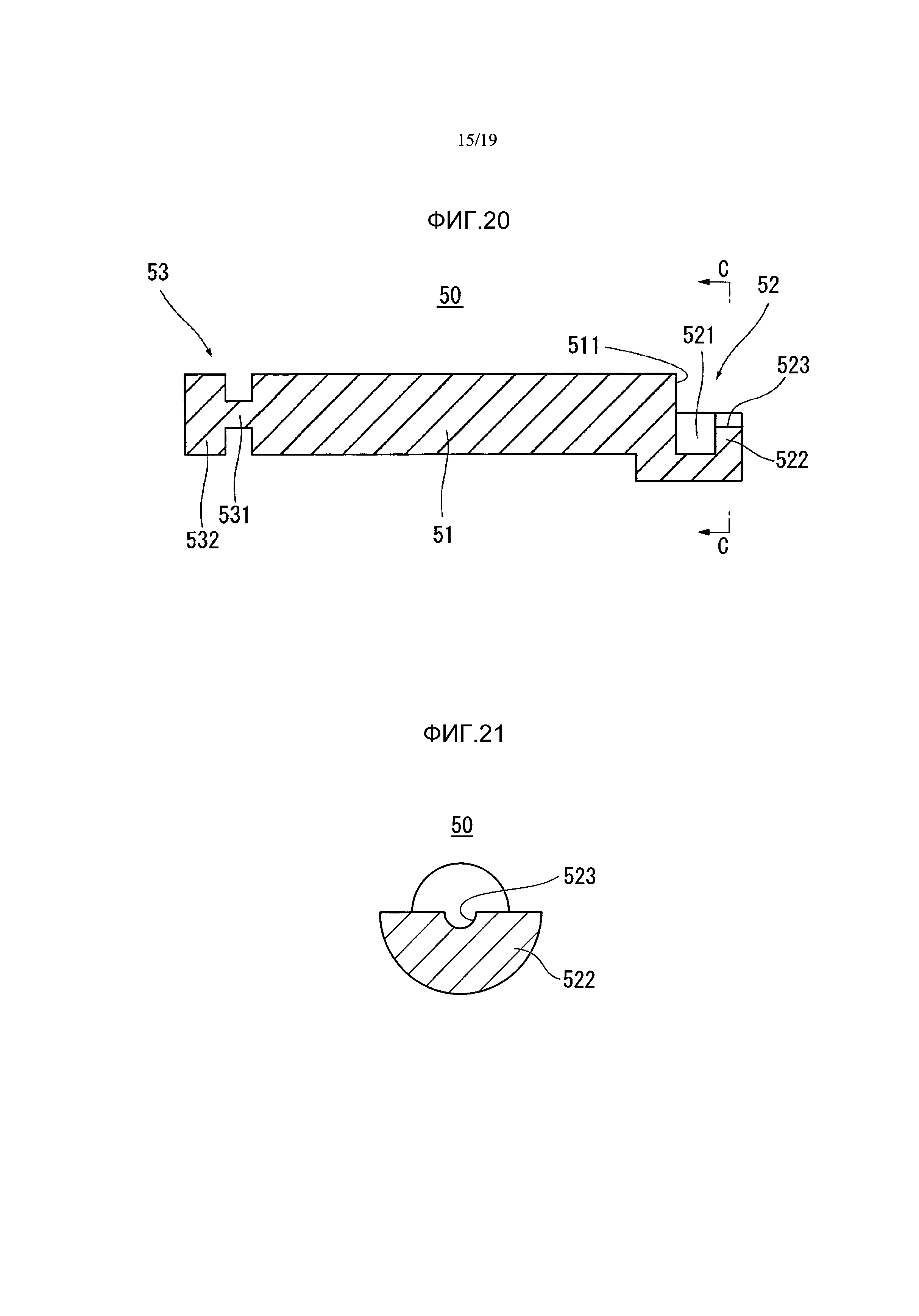

фиг. 20 - вертикальный разрез вспомогательного инструмента на фиг. 19;

фиг. 21 - вспомогательный инструмент, согласно фиг. 20, на виде спереди и в разрезе по линии С-С на фиг. 20;

фиг. 22 - вспомогательный инструмент, согласно фиг. 20, на виде сверху;

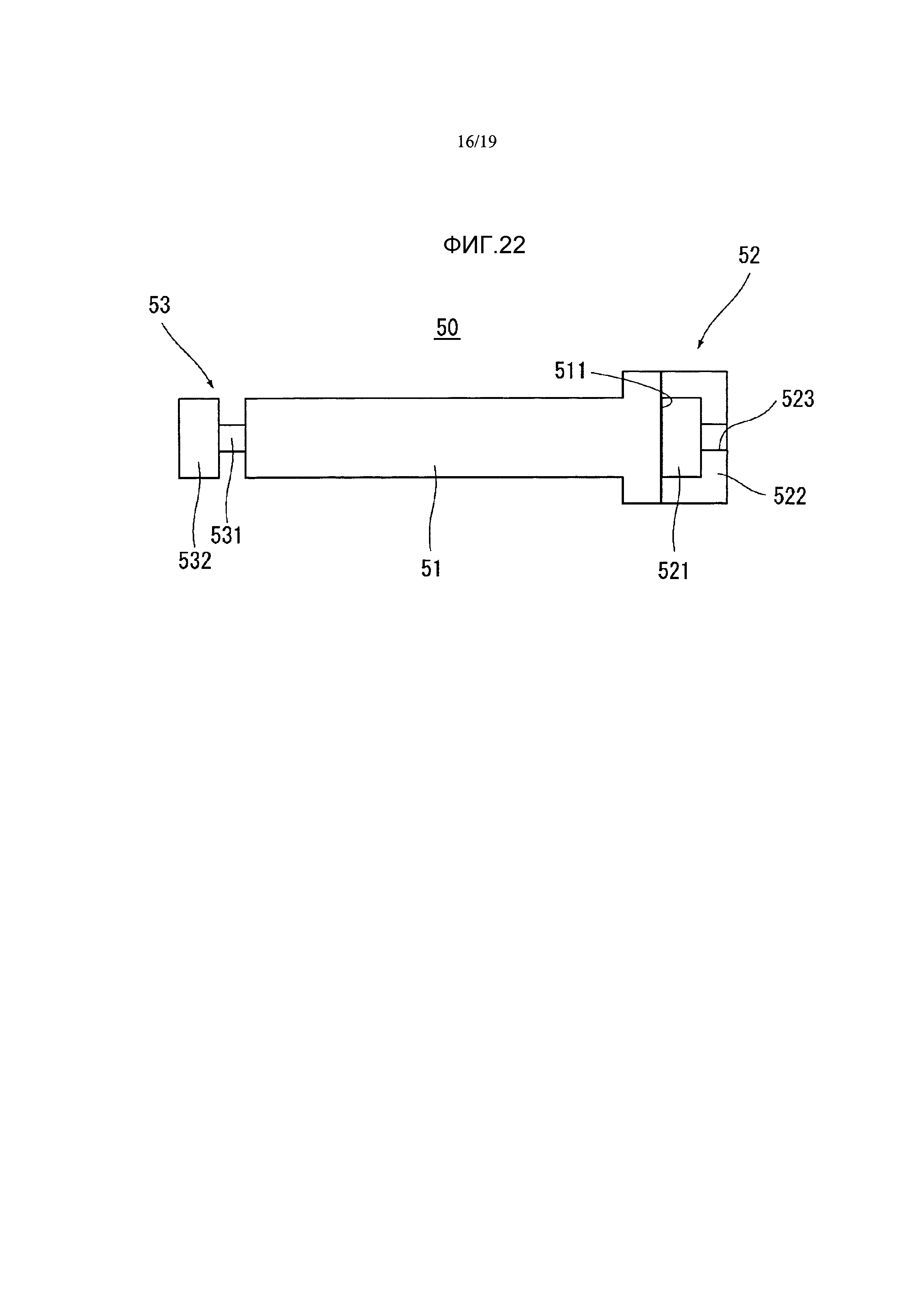

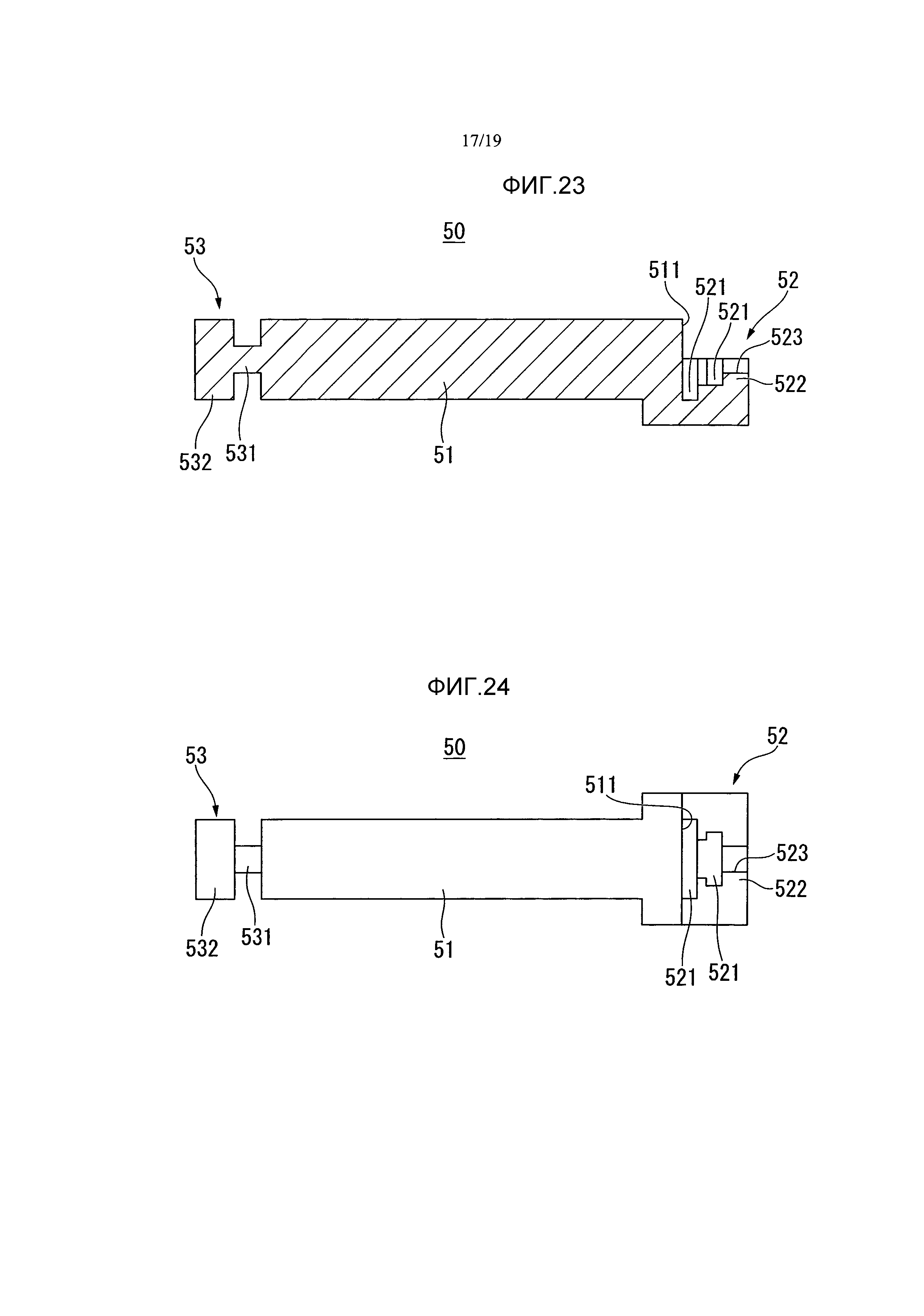

фиг. 23 - модификация вспомогательного инструмента, согласно фиг. 20, и вертикальный разрез вспомогательного инструмента, имеющего несколько канавок;

фиг. 24 - вспомогательный инструмент, на виде сверху;

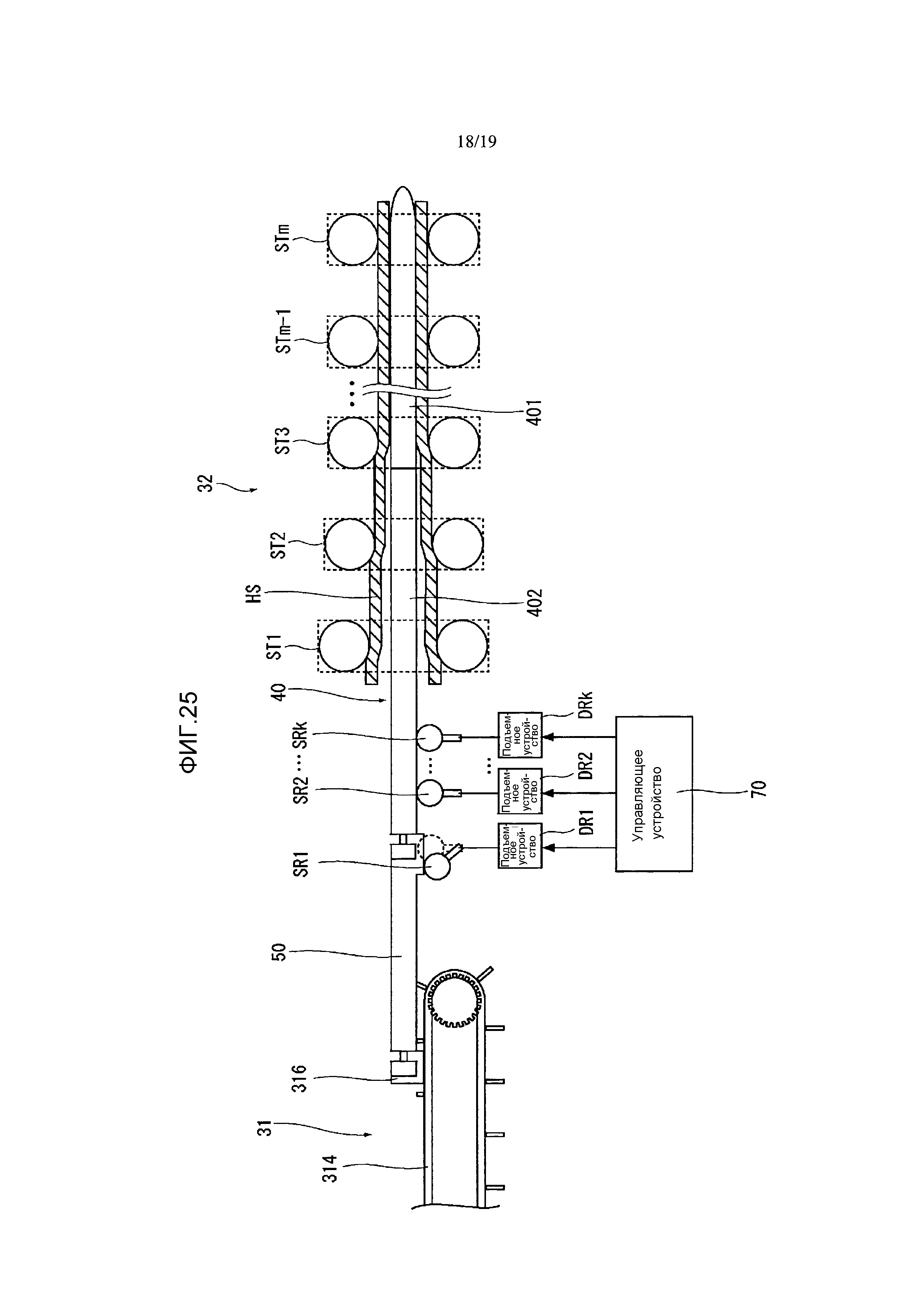

фиг. 25 - удлинение в стане для прокатки бесшовных труб на оправке, когда используется вспомогательный инструмент и опорный ролик;

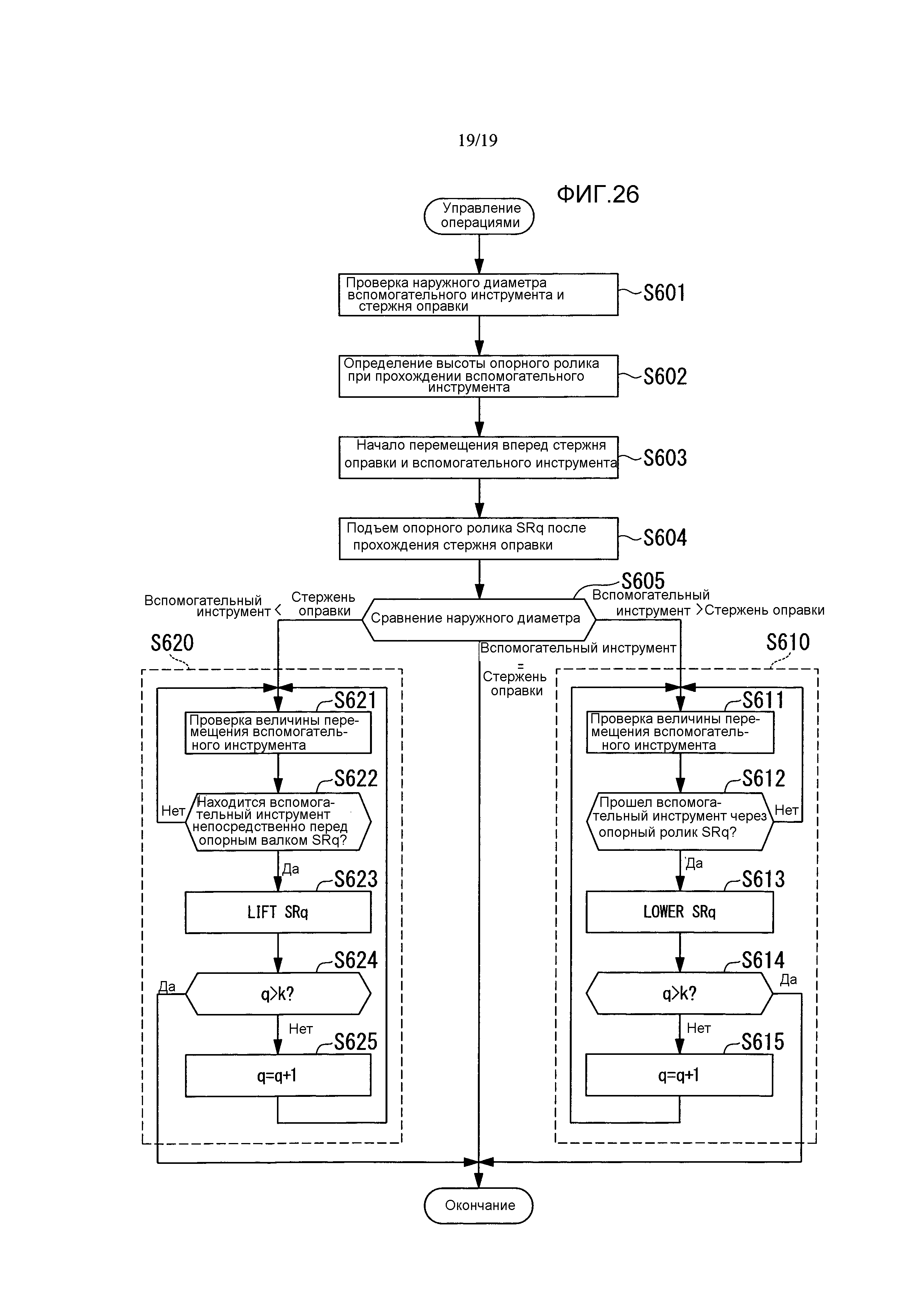

фиг. 26 - блок-схема работы управляющего устройства на фиг. 25.

ВАРИАНТЫ ВЫПОЛНЕНИЯ ИЗОБРЕТЕНИЯ

Ниже приводится подробное описание вариантов выполнения данного изобретения со ссылками на прилагаемые чертежи. Одинаковыми позициями обозначены одинаковые части или соответствующие друг другу части на чертежах и в последующем описании, и их описание не повторяется.

Согласно способу изготовления бесшовной металлической трубы, согласно данному варианту выполнения, бесшовную металлическую трубу изготавливают из полой трубной заготовки с использованием стана для прокатки бесшовных труб на оправке, имеющего группу клетей предварительной ступени, включающую несколько клетей, расположенных с начала вдоль линии прокатки, и группу клетей последующей ступени, включающую несколько клетей, расположенных после группы клетей предварительной ступени. Способ изготовления бесшовной металлической трубы включает: подготовку множества стержней оправки, у которых длины рабочих частей, которые входят в контакт с полой трубной заготовкой во время удлинения, отличаются друг от друга; выбор стержня оправки, включающего рабочую часть, имеющую длину, соответствующую количеству клетей, используемых для уменьшения толщины, из множества стержней оправки; введение выбранного стержня оправки в полую трубную заготовку; и выполнение удлинения полой трубной заготовки, в которую введен стержень оправки. Кроме того, при удлинении уменьшение наружного диаметра выполняется в группе клетей предварительной ступени или в группе клетей последующей ступени, и уменьшение толщины полой трубной заготовки выполняется в группе клетей предварительной ступени или в группе клетей последующей ступени, или уменьшение толщины выполняется как в группе клетей предварительной ступени, так и группе клетей последующей ступени.

В данном варианте выполнения с помощью стана для прокатки бесшовных труб на оправке выполняется не только уменьшение толщины во всех клетях, но также выполняется уменьшение наружного диаметра в группе клетей предварительной ступени или в группе клетей последующей ступени. В данном случае удлинение означает частичное уменьшение наружного диаметра, при котором уменьшение наружного диаметра выполняется в группе клетей предварительной ступени или в группе клетей последующей ступени, а уменьшение толщины выполняется с помощью другой группы. Кроме того, удлинение относится к полному уменьшению толщины, при котором уменьшение толщины выполняется как в группе клетей предварительной ступени, так и в группе клетей последующей ступени.

Когда с помощью стана для прокатки бесшовных труб на оправке выполняется частичное уменьшение наружного диаметра, то рабочая часть не требуется в клети, в которой выполняется уменьшение наружного диаметра. Это объясняется тем, что внутренняя поверхность полой трубной заготовки не должна входить в контакт с рабочей частью при уменьшении наружного диаметра. В соответствии с этим, по сравнению с выполнением полного уменьшения толщины, при выполнении частичного уменьшения наружного диаметра рабочая часть может быть укорочена на длину, соответствующую количеству клетей группы клетей, в которой выполняется уменьшение наружного диаметра.

Другими словами, когда выполняется частичное уменьшение наружного диаметра, то длина, соответствующая количеству клетей, в которых выполняется уменьшение толщины, является достаточной для длины рабочей части.

В соответствии с этим, в данном варианте выполнения, заранее подготавливают множество стержней оправки, у которых длины рабочих частей отличаются друг от друга, и используют стержень оправки, который включает рабочую часть, имеющую длину, соответствующую количеству клетей, используемых в уменьшении толщины, среди множества клетей стана для прокатки бесшовных труб на оправке.

В указанном выше способе изготовления, в отличие от уровня техники, длина рабочей части не должна быть постоянной, и тем самым может быть подготовлен стержень оправки, имеющий более короткую рабочую часть, чем в уровне техники. Соответственно, может быть уменьшена стоимость стержня оправки.

Предпочтительно, указанный выше способ изготовления дополнительно включает имеющий форму стержня вспомогательный инструмент, который включает на вершине удерживающую часть, способную удерживать заднюю концевую часть стержня оправки на заднем конце стержня оправки; и перемещение удерживающего устройства вперед во время удерживания заднего конца вспомогательного инструмента с помощью удерживающего устройства.

В этом случае используется вспомогательный инструмент, и тем самым может быть уменьшена длина стержня оправки. В соответствии с этим, может быть уменьшено пространство для хранения стержней оправки, и тем самым может быть уменьшена стоимость стержней оправки.

Предпочтительно, указанный выше способ изготовления дополнительно включает опору стержня оправки во время перемещения вперед с помощью опорного ролика посредством поднимания опорного ролика, который расположен между множеством клетей и удерживающим устройством, и который можно поднимать и опускать, и регулирование опорного ролика посредством поднимания и опускания опорного ролика на основании расстояния перемещения вперед вспомогательного инструмента, когда наружный диаметр вспомогательного инструмента и наружный диаметр стержня оправки отличаются друг от друга.

В этом случае, даже когда наружный диаметр вспомогательного инструмента и наружный диаметр стержня оправки отличаются друг от друга, высоту опорного ролика можно, соответственно, регулировать с помощью вспомогательного инструмента.

Предпочтительно, при регулировании, когда наружный диаметр вспомогательного инструмента больше наружного диаметра стержня оправки, опорный ролик опускают перед прохождением вспомогательного инструмента через опорный ролик.

В этом случае предотвращается столкновение вспомогательного инструмента и опорного ролика.

В указанном выше способе изготовления, при удлинении, когда уменьшение наружного диаметра выполняется с помощью группы клетей предварительной ступени, общая длина множества стержней оправки может быть одинаковой.

Когда выполняется уменьшение наружного диаметра (т.е. выполняется частичное уменьшение наружного диаметра) в группе клетей предварительной ступени, то уменьшение толщины выполняется в группе клетей последующей ступени. В этом случае, поскольку последняя клеть группы клетей последующей ступени выполняет уменьшение толщины, то общая длина множества стержней оправки, используемых при удлинении, является одинаковой. В этом случае, в стержне оправки хвостовая часть, которая не приходит в контакт с полой трубной заготовкой HS во время удлинения, также изменяется наряду с рабочей частью. В частности, хвостовая часть удлиняется при укорачивании рабочей части. Поскольку стоимость материала и машинной обработки рабочей части более высока, чем стоимость хвостовой части, то в этом случае может быть уменьшена стоимость стержня оправки.

Стан для прокатки бесшовных труб на оправке, согласно данному изобретению, используется в указанном выше способе изготовления бесшовной металлической трубы. Стан для прокатки бесшовных труб на оправке включает множество клетей и удерживающую систему. Множество клетей расположены вдоль линии прокатки и включают множество валков. Удерживающая система расположена на стороне входа первой клети среди множества клетей и перемещает вперед стержень оправки во время удлинения. Удерживающая система включает вспомогательный инструмент, удерживающее устройство и приводное устройство. Вспомогательный инструмент включает на переднем конце удерживающую часть, способную удерживать заднюю концевую часть стержня оправки. Удерживающее устройство может удерживать задний конец вспомогательного инструмента. Приводное устройство перемещает вперед удерживающее устройство вдоль линии прокатки.

Стан для прокатки бесшовных труб на оправке, согласно данному варианту выполнения, включает вспомогательный инструмент. В соответствии с этим, может быть укорочена длина стержня оправки. В результате может быть уменьшена стоимость стержня оправки.

Вспомогательный инструмент, согласно данному варианту выполнения, используется в удерживающей системе, включающей удерживающее устройство, способное удерживать заднюю концевую часть стержня оправки, и приводное устройство, перемещающее вперед удерживающее устройство.

Вспомогательный инструмент включает имеющее форму стержня основное тело и установочную часть. Установочная часть расположена на переднем конце основного тела и удерживает заднюю концевую часть стержня оправки. Установочная часть расположена на заднем конце основного тела и имеет форму, которая может удерживаться с помощью удерживающего устройства.

Вспомогательный инструмент, согласно данному варианту выполнения, может быть расположен между стержнем оправки и удерживающей системой во время удлинения. В соответствии с этим, длина стержня оправки может быть уменьшена.

Ниже приводится более подробное описание данного варианта выполнения.

ОБОРУДОВАНИЕ ДЛЯ ИЗГОТОВЛЕНИЯ БЕСШОВНОЙ МЕТАЛЛИЧЕСКОЙ ТРУБЫ

На фиг. 1 показана блок-схема оборудования для изготовления бесшовной металлической трубы. В оборудовании для изготовления бесшовной металлической трубы, бесшовная металлическая труба изготавливается с помощью так называемого способа Маннесманна в стане для прокатки бесшовных труб на оправке. Как показано на фиг. 1, производственное оборудование, согласно данному варианту выполнения, включает нагревательную печь 1, прошивной прокатный стан 2 и стан 3 для прокатки бесшовных труб на оправке. Каждое транспортировочное средство 10 расположено вдоль нагревательной печи 1, прошивного прокатного стана 2 и стана 3 для прокатки бесшовных труб на оправке. Например, каждое транспортировочное средство 10 включает множество транспортировочных роликов и транспортирует заготовку или полую трубную заготовку.

НАГРЕВАТЕЛЬНАЯ ПЕЧЬ 1 И ПРОШИВНОЙ ПРОКАТНЫЙ СТАН 2

В нагревательной печи 1 расположена для нагревания сплошная круглая заготовка в качестве материала для бесшовной металлической трубы. Как показано на фиг. 2, прошивной прокатный стан 2 включает пару наклонных валков 21 и оправку 22. Оправка 22 расположена между парой наклонных валков 21 и на линии PL прокатки (оси прокатки). В прошивном прокатном стане 2 с помощью обоих наклонных валков 21 круглая заготовка BL толкается на оправку 22 при одновременном вращении в окружном направлении, круглая заготовка BL прошивается, и изготавливается полая трубная заготовка HS.

СТАН 3 ДЛЯ ПРОКАТКИ БЕСШОВНЫХ ТРУБ НА ОПРАВКЕ

В стане 3 для прокатки бесшовных труб на оправке стержень оправки вводится в полую трубную заготовку HS, и полая трубная заготовка HS, в которую введен стержень оправки, удлиняется с помощью группы клетей прокатного стана. После извлечения стержня оправки из полой трубной заготовки HS, которая удлинена с помощью стана 3 для прокатки бесшовных труб на оправке, полая трубная заготовка транспортируется к обжимному стану (не изображен). Например, обжимной стан является калибровочным прокатным станом или редукционным станом для прокатки труб с натяжением. Калибровочный прокатный стан выполняет калибровочную прокатку полой трубной заготовки HS и изготавливает бесшовную металлическую трубу.

На фиг. 3 показана блок-схема конфигурации стана 3 для прокатки бесшовных труб на оправке. Как показано на фиг. 3, стан 3 для прокатки бесшовных труб на оправке включает удерживающую систему 3, группу 32 клетей прокатного стана и оправкоизвлекатель 33. Удерживающая система 31, группа 32 клетей прокатного стана и оправкоизвлекатель 33 расположены на одной линии. Удерживающая система 31 вводит стержень оправки в полую трубную заготовку HS, прежде чем группа 32 клетей прокатного стана выполняет удлинение полой трубной заготовки HS, или извлекает стержень оправки из полой трубной заготовки HS после удлинения. Группа 32 клетей прокатного стана выполняет удлинение полой трубной заготовки HS. Оправкоизвлекатель 33 используется для извлечения стержня оправки из полой трубной заготовки HS после удлинения. Ниже приводится подробное описание каждого устройства.

ГРУППА 32 КЛЕТЕЙ ПРОКАТНОГО СТАНА

На фиг. 4 показана на виде сбоку группа 32 клетей стана 3 для прокатки бесшовных труб на оправке. Как показано на фиг. 4, группа 32 клетей прокатного стана включает несколько клетей ST1-STm (m является натуральным числом), которые расположены последовательно вдоль линии PL прокатки. Общее количество m клетей особо не ограничивается. Например, полное количество m клетей составляет 4-8.

На фиг. 5 и 6 показаны поперечные сечения клети STi (i=2-m) и клети STi-1. Как показано на фиг. 5 и 6, в данном примере выполнения каждая из клетей ST1-STm включает три валка RO, которые расположены на угловом расстоянии 120° друг от друга вокруг линии PL прокатки. Каждый валок RO включает калибр GR, в которой формируется поперечное сечение дуговой формы, при рассматривании по центральной оси поперечного сечения, и с помощью калибров GR трех валков RO образуется матрица РА для прессования труб.

Как показано на фиг. 5 и 6, при рассматривании вдоль линии PL прокатки, три валка RO, включенных в клеть STi (i=2 … m) последующей ступени, расположены с отклонением на 60° вокруг линии PL прокатки относительно трех валков RO, включенных в клеть STi-1 предварительной ступени.

Три валка RO каждой из клетей ST1-STm приводятся во вращение с помощью трех электродвигателей (не изображены).

В зоне поперечного сечения матрицы РА для прессования труб, образованной тремя валками RO в каждой клети ST, площадь поперечного сечения матрицы для прессования труб меньше, чем в клети предварительной ступени.

Как показано на фиг. 7, полая трубная заготовка HS, в которую введен стержень 40 оправки, удлиняется с помощью клетей ST1-STm вдоль линии PL прокатки, и осуществляется изменение наружного диаметра и толщины полой трубной заготовки HS.

В группе 32 клетей прокатного стана, показанной на фиг. 4-7, каждая клеть STi включает три валка RO. Однако количество валков не ограничено тремя. Количество валков каждой клети STi может составлять 2 или 4. Клеть STi включает n (n является натуральным числом, равным 2 или больше) валков, расположенных вокруг линии PL прокатки, и n валков последующей ступени смещены на 180°/n вокруг линии PL прокатки относительно n валков, включенных в клеть STi-1 предшествующей ступени.

УДЕРЖИВАЮЩАЯ СИСТЕМА 31

На фиг. 8 показана в вертикальном разрезе удерживающая система 31. Удерживающая система 31 перемещает стержень 40 оправки вперед с удерживанием заднего конца стержня 40 оправки и вводит стержень 40 оправки в полую трубную заготовку HS. Дополнительно к этому, удерживающая система 31 перемещает полую трубную заготовку HS, в которую введен стержень 40 оправки, вперед вдоль пути PL прокатки во время удлинения.

Как показано на фиг. 8, удерживающая система 31 включает приводной источник 311, включающий электродвигатель и редуктор, приводное колесо 312, ведомое колесо 313, цепь 314, множество опорных элементов 315 и удерживающий элемент 316.

Приводной источник 311 приводит во вращение приводное колесо 315 в переднем направлении (в направлении по часовой стрелке на фиг. 8) и в заднем направлении (в направлении против часовой стрелки на фиг. 8). Ведомое колесо 313 расположено на расстоянии от приводного колеса 312 на передней стороне приводного колеса 312. Цепь 314 опирается на приводное колесо 312 и ведомое колесо 313 и образует бесконечную дорожку. Приводной источник 311, приводное колесо 312, ведомое колесо 313 и цепь 314 образуют приводное устройство, которое перемещает стержень 40 оправки вперед или назад на опорное расстояние Dref.

Множество опорных элементов 315 расположены последовательно на наружной поверхности цепи 314. На фиг. 9 показан опорный элемент 315 на виде спереди. Дополнительно к этом, штрихпунктирной линией на фиг. 9 показан стержень 40 оправки. Опорный элемент 315 включает перевернутую треугольную канавку 317. Ширина канавки 317 постепенно уменьшается от верхнего конца опорного элемента 315 в направлении нижнего конца. Множество опорных элементов 315 обеспечивают опору стержня 40 оправки, так что ось стержня 40 оправки постоянно совпадает с линией PL прокатки во время перемещения вперед стержня 40 оправки с помощью удерживающей системы 31.

На фиг. 10А и 10В показаны на виде сверху и в вертикальном разрезе удерживающий элемент 316 и стержень 40 оправки. На фиг. 10С и 10D показан на виде сверху и в вертикальном разрезе удерживающий элемент 316, который удерживает задний конец стержня 40 оправки.

Как показано на фиг. 8, 10А и 10В, удерживающий элемент 316 закреплен на верхней поверхности цепи 314. Удерживающий элемент 316 перемещается вперед или назад (см. фиг. 8) на опорное расстояние Dref (между начальным положением Pstart и конечным положением Pend) за счет приведения в действие (вращения) цепи 314.

Как показано на фиг. 10А и 10В, удерживающий элемент 316 включает канавку 319 и крюк 318. Канавка 319 образована на верхней поверхности удерживающего элемента 316 и проходит перпендикулярно осевому направлению стержня 40 оправки. Крюк 318 образован дальше спереди, чем канавка 319, и включает выпуклую вверх форму.

Стержень 40 оправки имеет форму прутка с круглым поперечным сечением в перпендикулярной оси плоскости. Стержень 40 оправки включает шейку 410 и фланец 420 на заднем конце. Шейка 410 имеет форму прутка с круглым поперечным сечением в перпендикулярной оси плоскости, и наружный диаметр шейки 410 меньше наружного диаметра основного тела стержня 40 оправки. Фланец 420 расположен на заднем конце шейки 410. Фланец 420 имеет форму диска и имеет наружный диаметр больше диаметра шейки 410.

Ширина канавки 319 приблизительно равна или несколько больше ширины фланца 420. Дополнительно к этому, нижняя поверхность канавки 319 изогнута в форме вогнутой дуги. Вогнутая часть 320, с которой согласована шейка 410, образована на верхней поверхности крюка 318.

Как показано на фиг. 10С и 10D, фланец 316 входит в канавку 319 удерживающего элемента 316. В соответствии с этим, удерживающий элемент 316 удерживает стержень 40 оправки. Удерживающий элемент 316 перемещается вперед на опорное расстояние Dref, показанное на фиг. 8, с удерживанием заднего конца (шейки 410 и фланца 420) стержня 40 оправки, расположенного в полой трубной заготовке HS во время удлинения, с помощью группы 32 клетей прокатного стана. В это время приводное устройство (приводной источник 311), приводное колесо 312, ведомое колесо 313 и цепь 314 удерживающей системы 31 перемещают удерживающий элемент 316 вперед на опорное расстояние Dref. Таким образом, удерживающая система 31 управляет скоростью движения вперед стержня 40 оправки во время удлинения с помощью группы 32 клетей прокатного стана. Дополнительно к этому, удерживающая система 31 вводит стержень 40 оправки в полую трубную заготовку HS перед выполнением удлинения. Кроме того, удерживающая система 31 перемещает стержень 40 оправки назад после выполнения удлинения и извлекает стержень 40 оправки из удлиненной полой трубной заготовки HS.

Удерживающая система 31 перемещает удерживающий элемент 316 вперед или назад с помощью приводного устройства, которое образует бесконечную дорожку с помощью цепи 314. Однако приводное устройство удерживающей системы 31 может иметь другие конфигурации. Например, приводное устройство удерживающей системы 31 может иметь зубчатую рейку и шестерню и тем самым перемещать удерживающий элемент 316 вперед и назад. Дополнительно к этому приводное устройство может включать электрический или гидравлический цилиндр с установленным на вершине цилиндра удерживающим элементом 316 и тем самым перемещать вперед и назад удерживающий элемент 316.

ОПРАВКОИЗВЛЕКАТЕЛЬ 33

Как показано на фиг. 11, оправкоизвлекатель 33 включает несколько клетей SA1-SAr (r является натуральным числом), которые расположены последовательно вдоль линии PL прокатки. Каждая из клетей SA1-SAr включает несколько валков, которые расположены с равными интервалами вокруг линии PL прокатки. Количество валков в каждой из клетей SA1-SAr может составлять два, три или четыре. Например, общее количество r клетей оправкоизвлекателя 33 составляет 2-4.

Оправкоизвлекатель 33 захватывает вершинную часть полой трубной заготовки HS и выполняет легкую обжимку вершинной части полой трубной заготовки HS, когда полая трубная заготовка HS удлиняется с помощью группы 32 клетей прокатного стана. После обжимки вершинной части полой трубной заготовки HS с помощью оправкоизвлекателя 33, удерживающая система 31 вращает в обратную сторону приводное колесо 312 и перемещает назад удерживающий элемент 316. В соответствии с этим, стержень 40 оправки извлекается из полой трубной заготовки HS назад. Таким образом, оправкоизвлекатель 33 является оборудованием для извлечения стержня 40 оправки.

В данном варианте выполнения оправкоизвлекатель 33 используется для извлечения стержня 40 оправки. Однако вместо оправкоизвлекателя 33 можно использовать обжимной стан, такой как калибровочный стан или редукционный стан для прокатки труб с натяжением. Аналогично оправкоизвлекателю 33 обжимной стан может также выполнять обжимную прокатку полой трубной заготовки. В соответствии с этим, аналогично случаю использования оправкоизвлекателя 33, стержень 40 оправки можно извлекать из полой трубной заготовки HS.

ПРОЦЕСС ИЗГОТОВЛЕНИЯ БЕСШОВНОЙ МЕТАЛЛИЧЕСКОЙ ТРУБЫ

В способе изготовления бесшовной металлической трубы, согласно данному варианту выполнения, количество клетей, используемых для уменьшения толщины в группе 32 клетей стана 3 для прокатки бесшовных труб на оправке изменяется в соответствии с сортом стали бесшовной металлической трубы и коэффициентом удлинения бесшовной металлической трубы.

Например, когда полая трубная заготовка выполнена из сорта стали, требующего большого усилия прокатки, такого как высоколегированный сплав, или когда коэффициент удлинения бесшовной металлической трубы является большим, то, как показано на фиг. 12, уменьшение толщины выполняется с помощью всех клетей ST1-STm стана 3 для прокатки бесшовных труб на оправке. В данном случае «уменьшение толщины» означает, что полая трубная заготовка HS прокатывается при прохождении внутренней поверхности полой трубной заготовки HS в контакт с наружной поверхностью стержня 40 оправки, когда полая трубная заготовка HS приходит в контакт с наружной поверхностью стержня 40 оправки с валками RO в клети STi и обжимается. В этом случае полая трубная заготовка HS расположена между валками RO и стержнем 40 оправки и удлиняется, и тем самым изменяется толщина полой трубной заготовки. Поскольку уменьшение толщины осуществляется с помощью всех клетей ST1-STm, то этот случай применяется, когда изготавливается бесшовная металлическая труба, требующая большого усилия прокатки, или когда изготавливается бесшовная металлическая труба, имеющая большой коэффициент удлинения. В последующем удлинение, показанное на фиг. 12, называется полным уменьшением толщины.

С другой стороны, когда удлиняется полая трубная заготовка, выполненная из сорта стали, требующего небольшого усилия прокатки, такой как обычная сталь, или когда коэффициент удлинения бесшовной металлической трубы является небольшим, то достаточно, что из клетей ST1-STm стана 3 для прокатки бесшовных труб на оправке лишь часть клетей ST выполняют уменьшение толщины. В соответствии с этим, в этом случае, как показано на фиг. 13, вместо уменьшения толщины выполняется уменьшение наружного диаметра в группе клетей (называемой в последующем группой FST клетей предварительной ступени), включающей несколько клетей ST1-STj (j является натуральным числом, при этом j При частичном уменьшении наружного диаметра, диаметр полой трубной заготовки HS, изготовленной с помощью прошивного прокатного стана 2, может быть далее уменьшен. В соответствии с этим, например, уменьшение наружного диаметра осуществляется в полой трубной заготовке, которая должна прокатываться до заданного наружного диаметра в прошивном прокатном стане 2, согласно уровню техники, с помощью группы FST клетей предварительной ступени, и тем самым может достигаться заданный наружный диаметр. Для этого наружный диаметр полой трубной заготовки, который должен достигаться с помощью прошивного прокатного стана 2, может быть больше, чем в уровне техники. В этом случае может быть уменьшена частота замены наклонных валков 21 прошивного прокатного стана 2 в соответствии с наружным диаметром подлежащей изготовлению полой трубной заготовки. Это связано с тем, что размер, подлежащий уменьшению с помощью прошивного прокатного стана 2, можно обеспечивать с помощью группы FST клетей предварительной ступени. В соответствии с этим, посредством выполнения частичного уменьшения наружного диаметра, может быть уменьшена частота замены валков, и может быть повышена степень свободы в режиме прокатки прошивного прокатного стана 2 и стана 3 для прокатки бесшовных труб на оправке. Другими словами, в процессе изготовления бесшовной металлической трубы, согласно данному варианту выполнения, могут быть увеличены коэффициенты использования прошивного прокатного стана 2 и стана 3 для прокатки бесшовных труб на оправке, и тем самым может быть увеличена эффективность изготовления. Когда выполняется частичное уменьшение наружного диаметра, то наружный диаметр полой трубной заготовки HS, изготовленной с помощью прошивного прокатного стана 2, может быть более единообразно подогнан с помощью группы FST клетей предварительной ступени. В соответствии с этим, может быть дополнительно увеличена точность размеров бесшовной металлической трубы. В данном варианте выполнения, клети ST1 - STm стана 3 для прокатки бесшовных труб на оправке разделены на группу FST клетей предварительной ступени и группу RST клетей последующей ступени в зависимости от потребности, и осуществляется полное уменьшение толщины или частичное уменьшение наружного диаметра. Ниже приводится подробное описание процесса. На фиг. 14 показана блок-схема способа изготовления бесшовной металлической трубы, согласно данному варианту выполнения. Как показано на фиг. 14, сначала устанавливают расстояние прокатки Droll (расстояние от центра линии PL прокатки до калибра GR валка RO) каждой из клетей STi-STm стана 3 для прокатки бесшовных труб на оправке в соответствии с сортом стали подлежащей изготовлению бесшовной металлической трубы и размером бесшовной металлической трубы (стадия S1). В соответствии с установками на стадии S1, когда выполняется частичное уменьшение наружного диаметра, определяют клети STi-STj, включаемые в группу FST клетей предварительной ступени. То есть, общее количество клетей, включаемых в группу FST клетей предварительной ступени, можно изменять в соответствии с установками на стадии S1. Например, общее количество j клетей, включаемых в группу FST клетей предварительной ступени, определяют на основании сорта стали и/или размера (наружного диаметра и толщины) изготавливаемой бесшовной металлической трубы. Например, расстояние Droll прокатки каждой клети STi определяют заранее в соответствии с сортом стали и размером (наружным диаметром и толщиной) изготавливаемой бесшовной металлической трубы. Дополнительно к этому, расстояние Droll прокатки, определяемое в соответствии с сортом стали и размером бесшовной металлической трубы, заносят в запоминающее устройство (HDD или память) компьютера (не изображен). Посредством считывания величины расстояния Droll прокатки, соответствующего сорту стали и размеру изготавливаемой бесшовной металлической трубы из компьютера, расстояние Droll прокатки каждой из клетей STi-STm регулируется на подлежащую установке величину расстояния Droll прокатки. Дополнительно к этому, выбирается стержень оправки в соответствии с размером (размером наружного диаметра и размером толщины) подлежащей изготовлению бесшовной металлической трубы (стадия S2). В данном варианте выполнения заранее подготавливают множество стержней оправки, имеющих различные наружные диаметры, в соответствии с размером бесшовной металлической трубы. На стадии S2 выбирают стержень оправки, имеющий подходящий наружный диаметр, из подготовленных стержней оправки. Затем нагревают круглую заготовку в нагревательной печи 1 (стадия S3). Круглая заготовка может быть изготовлена способом непрерывной разливки, или может быть изготовлена посредством прокатки слитка или сляба. Нагретую круглую заготовку прошивают с помощью прошивного прокатного стана 2, и тем самым изготавливают полую трубную заготовку HS (Стадия S4). Затем стержень 40 оправки, выбранный на стадии S2, вводят в полую трубную заготовку HS (стадия S5). В данном варианте выполнения удерживающая система 31 вводит стержень 40 оправки в полую трубную заготовку HS. Затем полую трубную заготовку HS удлиняют с помощью стана 3 для прокатки бесшовных труб на оправке (стадия S6). Стан 3 для прокатки бесшовных труб на оправке выполняет полное уменьшение толщины или частичное уменьшение наружного диаметра полой трубной заготовки HS в соответствии с установленным на стадии S1 расстоянием Droll прокатки. После выполнения удлинения с помощью стана 3 для прокатки бесшовных труб на оправке, полую трубную заготовку 3 подвергают обжимной прокатке с помощью калибровочного прокатного стана или редукционного стана для прокатки труб с натяжением, и тем самым изготавливают бесшовную металлическую трубу (стадия S7). В соответствии с указанным выше процессом, в способе изготовления бесшовной металлической трубы, согласно данному варианту выполнения, полное уменьшение толщины или частичное уменьшение наружного диаметра выполняется с помощью стана 3 для прокатки бесшовных труб на оправке в соответствии с сортом стали и размером изготавливаемой бесшовной металлической трубы. В соответствии с этим, при бесшовной металлической трубе, выполненной из сорта стали, требующей большого усилия прокатки, и бесшовной металлической трубе, имеющей большой коэффициент удлинения, осуществляется полное уменьшение толщины с помощью стана 3 для прокатки бесшовных труб на оправке. Дополнительно к этому, при бесшовной металлической трубе, выполненной из сорта стали, требующей небольшого усилия прокатки, и бесшовной металлической трубе, имеющей небольшой коэффициент удлинения, осуществляется частичное уменьшение наружного диаметра, уменьшается частота смены валков в прошивном прокатном стане 2 и группе 32 клетей стана 3 для прокатки бесшовных труб на оправке, и может быть увеличена степень свободы при выборе режима прокатки. В соответствии с этим, увеличиваются коэффициенты использования прошивного прокатного стана 2 и стана 3 для прокатки бесшовных труб на оправке, и может быть повышена эффективность изготовления. В соответствии с приведенным выше описанием, стан 3 для прокатки бесшовных труб на оправке выполняет полное уменьшение толщины и частичное уменьшение наружного диаметра. В соответствии с этим, количество клетей, выполняющих уменьшение толщины в группе 32 клетей стана 3 для прокатки бесшовных труб на оправке изменяется в соответствии с сортом стали и размером полой трубной заготовки HS. поэтому в данном варианте выполнения стержень 40 оправки выбирается в соответствии с количеством клетей, выполняющих уменьшение толщины. На фиг. 15 показан на виде сбоку стержень 40 оправки. Как показано на фиг. 15, стержень 40 оправки включает рабочую часть 401 и хвостовик 402. Рабочая часть 401 и хвостовик 402 изготовлены из отдельных материалов и соединены коаксиально друг с другом. Например, на заднем конце рабочей части 401 и на передней части хвостовика 402 выполнена резьба, задний конец и передний конец скрепляются друг с другом, и тем самым соединяются друг с другом рабочая часть и хвостовик. Рабочая часть 401 и хвостовик 402 могут быть соединены друг с другом с помощью винтов, могут быть соединены друг с другом посредством сварки и могут быть соединены друг с другом с помощью других способов. Рабочая часть 401 расположена на передней части стержня 40 оправки. Рабочая часть 401 приходит в контакт с внутренней поверхностью полой трубной заготовки HS, когда выполняется удлинение. То есть, рабочая часть 401 является частью, которая используется в стержне 40 оправки для уменьшения толщины. Поскольку рабочая часть 401 принимает тепло из полой трубной заготовки HS и воспринимает давление сжатия при уменьшении толщины и напряжение растяжения в осевом направлении, то в рабочей части 401 могут легко возникать износ и трещины. Поэтому для рабочей части 401 используется дорогостоящий материал, имеющий улучшенную температурную стойкость, сопротивление возникновению трещин, стойкость к износу, такой как инструментальная сталь (SKD) в соответствии со стандартом JIS. Дополнительно к этому, точность толщины бесшовной металлической трубы зависит от формы (точности наружного диаметра) рабочей части 401, и чистота внутренней поверхности бесшовной металлической трубы зависит от чистоты наружной поверхности рабочей части 401. В соответствии с этим, для рабочей части 401 требуется материал, имеющий улучшенные механические характеристики, высокая точность наружного диаметра и большая чистота наружной поверхности. В соответствии с этим, стоимость изготовления рабочей части 401 высока. Хвостовик 402 установлен на заднем конце рабочей части 401 коаксиально с рабочей частью 401. На заднем конце хвостовика 402 образованы шейка 410 и фланец 420. Хвостовик 402 не приходит в контакт с внутренней поверхностью полой трубной заготовки HS во время удлинения. В соответствии с этим, по сравнению с рабочей частью 401, хвостовик 402 не требует высоких механических характеристик (прочности, стойкости к образованию трещин при нагревании и стойкости к износу) и чистоты наружной поверхности. Поэтому для хвостовика 402 можно использовать более дешевый материал, чем для рабочей части 401, и тем самым может быть уменьшена стоимость изготовления. Дополнительно к этому наружный диаметр хвостовика 402 может быть меньше наружного диаметра рабочей части 401, и в этом случае может быть также уменьшена стоимость изготовления. Как указывалось выше, в стане 3 для прокатки бесшовных труб на оправке осуществляется либо полное уменьшение толщины, либо частичное уменьшение наружного диаметра. В случае частичного уменьшения наружного диаметра, количество j клетей, включенных в группу FST клетей предварительной ступени, может быть различным в соответствии с сортом стали и размером изготавливаемой бесшовной металлической трубы. То есть, в стане 3 для прокатки бесшовных труб на оправке общее количество клетей ST, выполняющих уменьшение толщины, может быть различным в соответствии с сортом стали и размером бесшовной металлической трубы. В соответствии с этим, в данном варианте выполнения, подготавливается несколько стержней 40 оправки, имеющих различную длину, в соответствии с количеством клетей, выполняющих уменьшение толщины. Как указывалось выше, на стадии S2 на фиг. 4, когда выбирается стержень 40 оправки, выбирается несколько видов стержней 40 оправки, имеющих наружные диаметры в соответствии с размером изготавливаемой бесшовной металлической трубы. В данном случае количество клетей, выполняющих уменьшение толщины, определяется посредством установки расстояния Droll прокатки на стадии S1. В соответствии с этим, среди выбранных нескольких видов стержней 40 оправки определяется стержень 40 оправки, включающий рабочую часть 401, имеющую длину, соответствующую количеству клетей, выполняющих уменьшение толщины, в качестве используемого стержня 40 оправки (стадия S2). Например, как показано на фиг. 16, когда удерживающий элемент 316 удерживающей системы 31 перемещается вперед к конечному положению Pend на цепи 314 в случае, когда выполняется полное уменьшение толщины, то выбирается стержень 40 оправки, включающий рабочую часть 401, имеющую по меньшей мере ту же длину, что и расстояние от входного положения P1in головной клети ST1 группы 32 клетей прокатного стана до выходного положения Pmout последней клети STm. В этом случае уменьшение толщины может выполняться с использованием рабочей части 401 в каждой из клетей STi-STm. Дополнительно к этому, в этом случае хвостовик 402 может иметь по меньшей мере ту же длину, что и расстояние от конечного положения Pend до входного положения P1in. С другой стороны, как показано на фиг. 17, когда выполняется частичное уменьшение наружного диаметра, и клети ST1 и ST2 соответствуют группе FST клетей предварительной ступени, то уменьшение толщины выполняется в клетях ST3-STm. В соответствии с этим, рабочая часть 401 может иметь по меньшей мере ту же длину, что и расстояние от входного положения P3in клети ST3 до выходного положения Pmout последней клети STm. Кроме того, хвостовик 402 может иметь по меньшей мере ту же длину, что и расстояние от конечного положения Pend до входного положения P3in третьей клети ST3. Рабочая часть 401, когда выполняется частичное уменьшение наружного диаметра, может быть короче рабочей части 401, когда выполняется полное уменьшение толщины. Это связано с тем, что количество клетей, с помощью которых осуществляется уменьшение толщины при частичном уменьшении наружного диаметра, меньше количества клетей, с помощью которых осуществляется уменьшение толщины при полном уменьшении толщины. Дополнительно к этому, как показано на фиг. 17, при частичном уменьшении наружного диаметра рабочая часть 401 стержня 40 оправки может быть укорочена, поскольку увеличивается количество клетей, включенных в группу FST клетей предварительной ступени. Как указывалось выше, в данном варианте выполнения заранее подготавливается несколько стержней 40 оправки, включающих рабочие части 401, имеющие различные длины. Длина рабочей части 401 каждого стержня 40 оправки определяется заранее в соответствии с количество клетей, выполняющих уменьшение толщины. Дополнительно к этому, на стадии S2 процесса изготовления, показанного на фиг. 14, выбирается стержень 40 оправки, включающий рабочую часть 401, имеющую длину, соответствующую количеству клетей, с помощью которых выполняется уменьшение толщины. Как указывалось выше, множество стержней 40 оправки используется каждый раз при изготовлении партии бесшовных металлических труб. В соответствии с этим, если используется несколько сортов стали и размеров при изготовлении бесшовной металлической трубы, то значительно увеличивается количество стержней 40 оправки, требуемых для удлинения. В данном варианте выполнения, длина рабочей части 401 стержня 40 оправки, используемого при частичном уменьшении наружного диаметра, может быть короче длины в случае полного уменьшения толщины. Поскольку рабочую часть 401 можно использовать с более коротким стержнем оправки, то общая стоимость требуемых стержней 40 оправки может быть уменьшена. В данном варианте выполнения частичное уменьшение наружного диаметра выполняется в группе FST клетей предварительной ступени. В соответствии с этим, стержни 40 оправки, имеющие различные длины, включены в подготовленное количество стержней 40 оправки. Однако общая длина множества стержней 40 оправки является одинаковой. Как показано на фиг. 16 и 17, это связано с тем, что последняя клеть STm выполняет уменьшение толщины как при полном уменьшении толщины, так и при частичном уменьшении наружного диаметра. Соответственно, когда рабочая часть 401 является короткой, то удлиняется хвостовик 402. В указанном выше примере выполнения, уменьшение наружного диаметра выполняется в группе FST клетей предварительной ступени в ходе частичного уменьшения наружного диаметра. Однако, как показано на фиг. 18, уменьшение наружного диаметра можно выполнять с помощью группы RST клетей последующей ступени (STm-1 и STm). В этом случае рабочая часть 401 стержня 40 оправки может иметь длину, равную по меньшей мере расстоянию от входного положения P1in головной клети ST1 до выходного положения Pm-2out последней клети STm-2 группы FST клетей предварительной ступени. Кроме того, хвостовик 402 стержня 40 оправки может иметь длину, равную по меньшей мере расстоянию от концевого положения Pend до входного положения P1n головной клети ST1. Соответственно, длина, равная расстоянию от концевого положения Pend до выходного положения Pm-2out клети STm-2, является достаточной для полной длины стержня 40 оправки. Это объясняется тем, что стержень 40 оправки не должен вводиться в полую трубную заготовку HS, подвергаемую уменьшению наружного диаметра в группе RST клетей последующей ступени (STm-1 и STm), в которых выполняется уменьшение наружного диаметра. При частичном уменьшении наружного диаметра, когда уменьшение наружного диаметра выполняется с помощью группы RST клетей последующей ступени, последняя клеть (клеть STm-2 на фиг. 18), в которой выполняется уменьшение толщины, изменяется в соответствии с сортом стали, размером и т.п. изготавливаемой бесшовной металлической трубы. В этом случае полная длина стержня 40 оправки также изменяется в соответствии с положением последней клети, в которой выполняется уменьшение толщины. А именно, когда уменьшение наружного диаметра выполняется с помощью группы RST клетей последующей ступени, то требуемый для хранения стержень 40 оправки может быть дополнительно укорочен. Однако, как указывалось выше, когда уменьшение наружного диаметра выполняется с помощью группы FST клетей предварительной ступени, диаметр полой трубной заготовки HS, изготовленной с помощью прошивного прокатного стана 2 дополнительно уменьшается с помощью группы FST клетей предварительной ступени, и тем самым уменьшение толщины может выполняться с помощью группы RST клетей последующей ступени. В соответствии с этим, по сравнению со случаем, когда уменьшение наружного диаметра выполняется с помощью группы RST клетей последующей ступени, при выполнении уменьшения наружного диаметра с помощью группы FST клетей предварительной ступени, повышается степень свободы в выборе режимов прокатки прошивного прокатного стана 2 и стана 3 для прокатки бесшовных труб на оправке, и может быть уменьшена частота замены валков. В соответствии с этим, когда уменьшение наружного диаметра выполняется с помощью группы FST клетей предварительной ступени, повышается коэффициент использовании производственной линии, и повышается эффективность изготовления. ВТОРОЙ ВАРИАНТ ВЫПОЛНЕНИЯ Как указывалось выше, при удлинении с помощью стана 3 для прокатки бесшовных труб на оправке, подготавливается и хранится множество стержней 40 оправки. Стоимость изготовления стержня 40 оправки увеличивается, если длина стержня 40 оправки больше. Дополнительно к этому, требуется больше пространства для хранения при большей длине стержня 40 оправки. Предпочтительно уменьшать требуемое для хранения пространство. На фиг. 19 показан вертикальный разрез стана 3 для прокатки бесшовных труб на оправке, согласно данному варианту выполнения. Как показано на фиг. 19, по сравнению со станом 3 для прокатки бесшовных труб на оправке, согласно первому варианту выполнения, стан 3 для прокатки бесшовных труб на оправке дополнительно включает вспомогательный инструмент 50. ВСПОМОГАТЕЛЬНЫЙ ИНСТРУМЕНТ 50 На фиг. 20 показан в вертикальном разрезе вспомогательный инструмент 50 из фиг. 19, на фиг. 21 - в разрезе по линии С-С на фиг. 20, и на фиг. 22 - на виде сверху. Как показано на фиг. 20-22, вспомогательный инструмент 50 включает основную часть 51 тела, удерживающую часть 52 и установочную часть 53. Основная часть 51 тела имеет форму стержня, и поперечное сечение основной части тела предпочтительно является круглым. Материал основной части 51 тела особо не ограничивается и предпочтительно является металлом. Удерживающая часть 52 расположена на переднем конце основной части 51 тела. Удерживающая часть 52 согласована с фланцем 420 и шейкой 410 заднего конца стержня 40 оправки. То есть, вспомогательный инструмент 50 устанавливается на стержне 40 оправки с помощью удерживающей части 52 коаксиально стержню 40 оправки. Удерживающая часть 52 включает канавку 521 и крюковую часть 522. Крюковая часть 522 образована на расстоянии от передней концевой поверхности 511 перед передней концевой поверхностью 511 основной части 51 тела. В данном варианте выполнения канавка 523, согласованная с шейкой 410, образована на верхней поверхности крюковой части 522. Канавка 521 выполнена между крюковой частью 522 и передней концевой поверхностью 511 и проходит в поперечном направлении вспомогательного инструмента 50. В частности, канавка 521 проходит в виде дуги в окружном направлении вспомогательного инструмента 50. Ширина канавки 521 слегка больше ширины фланца 420. Канавка 521 согласована с фланцем 420. Удерживающая часть 52 удерживается на заднем конце стержня 40 оправки с помощью канавки 521 и крюковой части 522. Установочная часть 53 имеет форму, которая обеспечивает возможность удерживания с помощью удерживающего элемента 316 удерживающей системы 31. Предпочтительно, установочная часть 53 имеет форму, одинаковую с задним концом стержня 40 оправки. Установочная часть 53 включает шейку 531 и фланец 532. Шейка 531 и фланец 532 имеют одинаковую форму с шейкой 410 и фланцем 420 стержня 40 оправки. Установочная часть 53 согласована с удерживающим элементом 316 удерживающей системы 31. Соответственно, вспомогательный инструмент 50 закрепляется на удерживающем элементе 316. Как показано на фиг. 19, удерживающая часть 52 вспомогательного инструмента 50 удерживает задний конец (шейку 410 и фланец 420) стержня 40 оправки, с возможностью закрепления и отсоединения от стержня 40 оправки. Дополнительно к этому, установочная часть 53 вспомогательного инструмента 50 согласована с удерживающим элементом 316 с возможностью закрепления и отсоединения от удерживающего элемента 316. Таким образом, вспомогательный инструмент 50 увеличивает длину стержня 40 оправки. Вспомогательный инструмент 50 выполняет ту же роль, что и хвостовик 402, и удлиняет хвостовик 402. В соответствии с этим, общая длина подготовленного заранее стержня 40 оправки может быть укорочена. Предпочтительно, даже когда множество стержней 40 оправки имеют различные диаметры, то формы задних концов (шеек 410 и фланцев 420) одинаковы. Таким образом, удерживающая часть вспомогательного инструмента 50 может удерживать стержень 40 оправки, имеющий различные размеры (наружные диаметры). В соответствии с этим, вспомогательный инструмент 50 можно использовать вместе с множеством стержней 40 оправки, которые имеют различные размеры. Поэтому общая длина множества стержней 40 оправки может быть уменьшена. Процесс изготовления бесшовной металлической трубы в данном варианте выполнения состоит в следующем. Как показано на фиг. 14, на стадии S5 вспомогательный инструмент устанавливают на удерживающем элементе 316 удерживающей системы 31. После этого стержень 40 оправки, выбранный на стадии S2, устанавливают на вспомогательный инструмент 50. В соответствии с процессом, вспомогательный инструмент 50 устанавливают на заднем конце стержня 40 оправки. С помощью удерживающей системы 31 вводят стержень 40 оправки, на котором установлен вспомогательный инструмент 50, в полую трубную заготовку HS. Другие операции те же, что и в первом варианте выполнения. Дополнительно к этому, после установки вспомогательного инструмента 50 на стержне 40 оправки, вспомогательный инструмент 50 можно устанавливать на удерживающий элемент 316. В данном варианте выполнения может быть подготовлен лишь один вид вспомогательных инструментов 50, имеющих различные наружные диаметры. Когда подготовлено несколько видов вспомогательных инструментов 50, то на стадии S2 на фиг. 14 выбирают оптимальный стержень 40 оправки и вспомогательный инструмент 50. Дополнительно к этому, в данном варианте выполнения удерживающая часть 52 включает одну канавку 521. Однако, как показано на фиг. 23 и 24, удерживающая часть 52 может включать несколько канавок, имеющих различные размеры. В этом случае, например, удерживающая часть 52 включает несколько канавок, которые расположены на одной линии в осевом направлении. Канавка является небольшой при приближении к крюковой части 522. В этом случае удерживающая часть 52 может удерживать несколько стержней 40 оправки, имеющих различные размеры на заднем конце. Несколько канавок выполнены в соответствии с каждым задним концом множество стержней оправки, которые имеют различные размеры. В соответствии с этим, удерживающая часть 52 может удерживать даже стержни оправки, которые имеют различные размеры на заднем конце. Кроме того, конфигурация удерживающей части 52 не ограничивается фиг. 20-22. Например, удерживающая часть 52 включает открываемое и закрываемое плечо, и стержень 40 оправки может удерживаться посредством расположения заднего конца стержня 40 оправки между плечами с помощью открывания и закрывания плеч. В этом случае также один вспомогательный инструмент 50 может удерживать множество стержней 40 оправки, имеющих различные наружные диаметры. Удерживающая часть 52 может иметь конфигурацию, одинаковую с удерживающим элементом 316. ТРЕТИЙ ВАРИАНТ ВЫПОЛНЕНИЯ Когда вспомогательный инструмент 50 применяется с множеством стержней 40 оправки, имеющих различные размеры, то наружный диаметр вспомогательного инструмента 50 может отличаться от наружного диаметра стержня 40 оправки. В этом случае также предпочтительно выполнять правильно удлинение. Как показано на фиг. 25, по сравнению со вторым вариантом выполнения, стан 3 для прокатки бесшовных труб на оправке, согласно данному варианту выполнения, дополнительно включает управляющее устройство 70. Управляющее устройство 70 управляет подниманием и опусканием множества опорных роликов SR1-SRk (k является натуральным числом). Опорные ролики SR1-SRk расположены вдоль линии прокатки между удерживающей системой 31 и группой 32 клетей прокатного стана. Например, каждый из опорных роликов может быть валком, имеющим плоскую наружную окружную поверхность, и может быть V-образным валком, который имеет канавку, имеющую треугольную форму поперечного сечения в окружном направлении наружной окружной поверхности. Опорные ролики SR1-SRk поднимаются и опускаются вверх и вниз с помощью подъемных устройств DR1-DRk. Например, каждое подъемное устройство DR1-DRk является гидравлическим цилиндром, электрическим цилиндром или т.п. На фиг. 25 одно подъемное устройство DR расположено в каждом опорном валке SR. Однако подъемное устройство DR может быть расположено в нескольких опорных валках SR. Управляющее устройство 70 управляет подъемными устройствами DR1-DRk и поднимает и опускает опорные ролики SR1-SRk. Удерживающая система 31 и группа 32 клетей прокатного стана расположены на расстоянии друг от друга. В соответствии с этим, стержень 40 оправки может быть изогнут вниз между удерживающей системой 31 и группой 32 клетей прокатного стана. Эта кривизна оказывает влияние на стабильную транспортировку стержня оправки во время прокатки и точность размеров полой трубной заготовки HS после удлинения. В соответствии с этим, опорные ролики SR1-SRk поднимаются в соответствии с положениями стержня 40 оправки во время удлинения, и стержень 40 оправки опирается вдоль линии PL прокатки. Однако, как указывалось выше, когда используется вспомогательный инструмент 50, то наружный диаметр вспомогательного инструмента 50 может отличаться от наружного диаметра стержня 40 оправки. В этом случае нижнее конечное положение стержня 40 оправки во время удлинения отличается от нижнего конечного положения вспомогательного инструмента 50. Если высота опорного ролика SR сохраняется согласованной с высотой нижнего конечного положения стержня 40 оправки, то может возникать зазор между опорным валком SR и вспомогательным инструментом 50, или вспомогательный инструмент 50 может соударяться с опорным валком SR. В соответствии с этим, управляющее устройство 70 регулирует высоту опорного ролика в соответствии с расстоянием перемещения (расстоянием перемещения вперед) вспомогательного инструмента 50 во время удлинения. В частности, когда наружный диаметр вспомогательного инструмента 50 больше наружного диаметра стержня 40 оправки, управляющее устройство управляет подъемным устройство DRq и опускает опорный ролик SRq, прежде чем вспомогательный инструмент 50 проходит через опорный ролик SRq (q является натуральным числом от 1 до k). В это время управляющее устройство 70 может определять величину опускания на основании величины разницы между наружным диаметром вспомогательного инструмента 50 и наружным диаметром стержня 40 оправки. В этом случае управляющее устройство 70 может опускать опорный ролик SRq настолько, что опорный ролик SRq после опускания приходит в контакт с нижним концом вспомогательного инструмента 50. С другой стороны, когда наружный диаметр вспомогательного инструмента 50 меньше наружного диаметра стержня 40 оправки, то управляющее устройство управляет подъемным устройством DRq и поднимает опорный ролик SRq после прохождения вспомогательного инструмента 50 через опорный ролик SRq. В это время управляющее устройство 70 может определять величину подъема на основе разностного значения между наружным диаметром вспомогательного инструмента 50 и наружным диаметром стержня 40 оправки. В этом случае управляющее устройство может поднимать опорный ролик SRq так, что опорный ролик SRq после подъема приходит в контакт с нижним концом вспомогательного инструмента 50. Как указывалось выше, управляющее устройство 70 поднимает и опускает опорный ролик SRq и регулирует высоту опорного ролика SRq в соответствии с расстоянием перемещения вспомогательного инструмента 50. В соответствии с этим, могут предотвращаться столкновения вспомогательного инструмента 50 с опорным валком SR. Кроме того, предпочтительно, с учетом разницы наружных диаметров вспомогательного инструмента 50 и стержня 40 оправки, управляющее устройство 70 поднимает и опускает опорный ролик SRq. В этом случае вспомогательный инструмент 50 опирается на опорный ролик SRq. Процесс изготовления, согласно данному варианту выполнения, состоит в следующем. Операции стадий S1-S7 из фиг. 14 выполняют также в данном варианте выполнения. Управляющее устройство 70 выполняет операции, показанные на фиг. 26, во время стадии S6 удлинения. Сначала управляющее устройство 70 считывает наружный диаметр вспомогательного инструмента 50 и наружный диаметр стержня 40 оправки, и сравнивает наружные диаметры (стадия S601). В это время управляющее устройство 70 определяет разностную величину между наружным диаметром вспомогательного инструмента 50 и наружным диаметром стержня 40 оправки. Затем управляющее устройство определяет высоту опорного ролика SRq, когда вспомогательный инструмент 50 проходит через опорный ролик SRq (стадия S602). Каждый раз, когда стержень 40 оправки и вспомогательный инструмент 50 комбинируются друг с другом, управляющее устройство 70 устанавливает заранее высоту опорного ролика SRq в таблице и сохраняет таблицу в памяти. Управляющее устройство 70 подтверждает начало перемещения стержня 40 оправки и вспомогательного инструмента 50 (стадия S603). Например, когда начинается движение вперед удерживающего элемента 316 при удерживании, то удерживающая система 31 соответствующим образом информирует управляющее устройство 70. Управляющее устройство 70 принимает информацию и распознает начало движения вспомогательного инструмента 50 и т.п. (стадия S603). Управляющее устройство 70 поднимает опорный ролик SRq каждый раз при прохождении стержня 40 оправки через опорный ролик SRq (стадия S604). В это время управляющее устройство 70 определяет величину подъема опорного ролика SRq в соответствии с размером (наружным диаметром) стержня 40 оправки. В соответствии с указанными выше операциями, стержень 40 оправки во время удлинения опирается на опорные ролики SR1 - SRk. Затем управляющее устройство 70 считывает пересмотренные результаты стадии S601 (стадия S605). Когда наружный диаметр вспомогательного инструмента 50 одинаков с наружным диаметром стержня 40 оправки, то нет необходимости в регулировании высоты опорного ролика SRq. В соответствии с этим, управляющее устройство 70 сохраняет высоту опорного ролика SRq неизменной до окончания удлинения полой трубной заготовки HS. С другой стороны, когда наружный диаметр вспомогательного инструмента 50 больше наружного диаметра стержня 40 оправки, то управляющее устройство 70 выполняет процесс опускания опорного ролика (стадия S610). В частности, управляющее устройство 70 проверяет фактическую величину перемещения вспомогательного инструмента 50 (стадия S611). Например, управляющее устройство 70 принимает информацию о величине перемещения удерживающего элемента 316 для каждого заданного промежутка времени из удерживающей системы 31 и распознает величину перемещения (расстояние перемещения вперед от стартового положения Pstart) вспомогательного инструмента 50. Когда вспомогательный инструмент 50 достигает опорного ролика SR1 (Да в стадии S612), то управляющее устройство 70 опускает опорный ролик SR1 на основании величины перемещения вспомогательного инструмента 50, контролируемой на стадии S611. В это время управляющее устройство 70 может опускать опорный ролик SR1, так что опорный ролик отделяется от вспомогательного инструмента 50. Дополнительно к этому, управляющее устройство 70 может опускать опорный ролик SR1 так, что опорный ролик SR1 приходит в контакт с вспомогательным инструментом 50 на основании разницы наружных диаметров вспомогательного инструмента 50 и стержня 40 оправки. После опускания опорного ролика SR1, выполняется приращение счетчика q (стадия S615) и возврат к стадии S611. До превышения счетчиком q значения k (Да на стадии S614), выполняются операции S611-S613 на каждом из опорных роликов SR1-SRk. В соответствии с приведенным выше описанием операций, когда наружный диаметр вспомогательного инструмента 50 больше наружного диаметра стержня 40 оправки, то управляющее устройство 70 опускает опорный ролик SRq. В соответствии с этим, предотвращается столкновение вспомогательного инструмента 50 с опорным валком SRq. После возврата на стадию S605, когда наружный диаметр вспомогательного инструмента 50 меньше наружного диаметра стержня 40 оправки, выполняется процесс подъема опорного ролика (стадия S620). Управляющее устройство 70 проверяет фактическую величину перемещения вспомогательного инструмента в каждый заданный промежуток времени (стадия S621). Когда вспомогательный инструмент 50 проходит заданное расстояние до опорного ролика SR1 (Да на стадии S622), то управляющее устройство 70 поднимает опорный ролик SR1 на заданную величину на основании величины перемещения вспомогательного инструмента 50, контролируемого на стадии S621. В это время управляющее устройство 70 поднимает опорный ролик SR1 на заданную величину, так что опорный ролик SR1 приходит в контакт с вспомогательным инструментом на основании разницы наружных диаметров вспомогательного инструмента 50 и стержня 40 оправки. После этого, аналогично процессу опускания опорного ролика на стадии S610, выполняются операции стадий S621-S623 для каждого из опорных роликов SR1-SRk (стадия S624 и S625). В соответствии с указанными выше операциями, когда наружный диаметр вспомогательного инструмента 50 меньше наружного диаметра стержня 40 оправки, то управляющее устройство 70 поднимает опорный ролик SRq на заданную величину и вызывает прохождение опорного ролика SRq в контакт с вспомогательным инструментом 50. Вспомогательный инструмент 50 может перемещаться вперед без необходимости изгибания вниз. В указанном выше примере, управляющее устройство 70 выполняет процесс S610 опускания опорного ролика и процесс S620 подъема опорного ролика. Однако управляющее устройство 70 может выполнять лишь процесс S610 опускания опорного ролика. Дополнительно к этому, управляющее устройство 70 может опускать опорный ролик SRq на постоянную величину, независимо от наружного диаметра вспомогательного инструмента 50 в процессе S610 опускания опорного ролика. В этом случае может предотвращаться по меньшей мере столкновение вспомогательного инструмента 50 с опорным валком SRq, и может выполняться более подходящее удлинение. В указанном выше варианте выполнения, стадии S611-S613 выполняются на каждом из опорных роликов SR1-SRk. Однако одновременно могут опускаться несколько опорных роликов SR. Кроме того, могут одновременно опускаться все опорные ролики SR1-SRk. В указанном выше варианте выполнения множество опорных роликов SR1-SRk расположены между удерживающей системой 31 и передней клетью ST1 группы 32 клетей прокатного стана. Однако могут быть расположены один или больше опорных роликов. Выше было приведено описание вариантов выполнения данного изобретения. Однако данное изобретение не ограничивается указанными выше вариантами выполнения. В третьем варианте выполнения опорные ролики SR1-SRk присутствуют. Однако в первом и втором вариантах выполнения опорные ролики SR1-SRk могут отсутствовать. В указанных выше вариантах выполнения стержень 40 оправки вводится в полую трубную заготовку HS с помощью удерживающей системы 31. Однако стержень 40 оправки можно вводить в полую трубную заготовку HS с использованием других методов. Например, стержень 40 оправки можно вводить а полую трубную заготовку HS с помощью вводного устройства, которое отличается от удерживающей системы 31. Удерживающий элемент 316 удерживающей системы 31 не ограничивается указанной выше конфигурацией. Например, удерживающий элемент 316 может включать несколько плеч, которые можно открывать и закрывать. В этом случае удерживающий элемент 316 может удерживать стержень 40 оправки посредством расположения заднего конца стержня 40 оправки между плечами. В указанных выше вариантах выполнения задний конец стержня 40 оправки включает шейку 410 и фланец 420. Однако форма заднего конца стержня 40 оправки не ограничивается этим. А именно, форма заднего конца стержня 40 оправки не ограничивается особо, если задний конец имеет форму, которая может удерживаться удерживающим элементом 316 и удерживающей частью 52 вспомогательного инструмента 50. Выше было приведено описание вариантов выполнения данного изобретения. Однако указанные выше варианты выполнения являются лишь примерами выполнения данного изобретения. В соответствии с этим, данное изобретение не ограничивается лишь указанными выше вариантами выполнения, и указанные выше варианты выполнения могут быть подходящим образом модифицированы без выхода за объем изобретения. Например, в указанных выше вариантах выполнения стан для прокатки бесшовных труб на оправке включает группу клетей предварительной ступени, выполняющих уменьшение наружного диаметра или уменьшение толщины, и группу клетей последующей ступени, выполняющих уменьшение толщины, и выполняет удлинение полой трубной заготовки. Однако стан для прокатки бесшовных труб на оправке может включать клеть, которая не выполняет уменьшение наружного диаметра и уменьшение толщины. То есть клеть, используемая в группе клетей предварительной ступени и в группе клетей последующей ступени, может быть при необходимости выбрана подходящим образом из клетей стана для прокатки бесшовных труб на оправке. ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ Возможно создание способа изготовления и устройства для изготовления бесшовной металлической трубы, способных увеличивать эффективность изготовления, посредством увеличения коэффициента использования производственной линии. ПЕРЕЧЕНЬ ПОЗИЦИЙ 2 Прошивной прокатный стан 3 Стан для прокатки бесшовных труб на оправке 32 группа клетей прокатного стана 40 Стержень оправки 50 Вспомогательный инструмент 52 Удерживающая часть 53 Установочная часть 311 Источник привода 312 Ведущее колесо 313 Ведомое колесо 314 Цепь 316 Удерживающий элемент HS Полая трубная заготовка ST1-STm Клеть FST Группа клетей предварительной ступени RST Группа клетей последующей ступени SR1-SRk Опорный ролик

Реферат

Изобретение относится к области изготовления бесшовной металлической трубы из полой трубной заготовки. Способ включает подготовку множества стержней оправки, у которых длины рабочих частей, которые входят в контакт с полой трубной заготовкой во время удлинения, отличаются друг от друга. Уменьшение себестоимости изделий обеспечивается за счет того, что производят выбор стержня оправки, включающего рабочую часть, имеющую длину, соответствующую количеству клетей, используемых при уменьшении толщины, среди множества стержней оправки, введение выбранного стержня оправки в полую трубную заготовку и выполнение удлинения полой трубной заготовки, в которую введен стержень оправки. При удлинении уменьшение наружного диаметра выполняют в группе клетей предварительной ступени или в группе клетей последующей ступени, а уменьшение толщины полой трубной заготовки выполняют в группе клетей предварительной ступени или в группе клетей последующей ступени, или уменьшение толщины выполняется как в группе клетей предварительной ступени, так и группе клетей последующей ступени. 3 н. и 4 з.п. ф-лы, 26 ил.

Комментарии