Прокатный стан для вальцовки полых или в любом случае прутковых деталей с вогнутой поверхностью - RU2740568C1

Код документа: RU2740568C1

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к вальцовке полых или в любом случае прутковых элементов с вогнутой поверхностью. В частности, настоящее изобретение относится к вальцовке труб, а именно бесшовных труб. Конкретно, изобретение относится к прокатному стану для вальцовки трубчатых элементов, в частности, бесшовных труб. Более конкретно, настоящее изобретение относится к прокатному стану вышеуказанного типа для вальцовки трубчатых элементов, в частности, бесшовных труб, на основании перемещения закрепленной на оправке заготовки через клети стана и/или накатные плашки за счет приложения силы тяги к оправке.

Уровень техники

Из уровня техники известно производство бесшовных трубчатых элементов путем вальцовки закрепленной на оправке заготовки. На практике, в соответствии с решениями, известными из уровня техники, трубчатые элементы получают из заготовки с помощью принудительного перемещения указанной заготовки, закрепленной на оправке, через несколько клетей и/или накатных плашек, расположенных последовательно вдоль заранее заданного направления, при этом каждая клеть или накатная плашка точно определяет проход, а клети и/или последовательно установленные плашки (расположенные последовательно вдоль направления движения оправки) определяют проходы постепенно уменьшающегося размера, и за счет давления, которое оказывают на заготовку клети и/или плашки, а также сама оправка, уменьшается толщина и постепенно увеличивается длина первоначальной заготовки, в результате чего получают трубу или трубчатый элемент.

Например, в случае клетей прокатного стана, известно использование клетей, содержащих несколько валков (по меньшей мере двух), в частности, различного количества (например, трех) неприводных, но также и приводных валков, в зависимости от требований и/или обстоятельств, взаимно расположенных таким образом, чтобы определить вышеуказанный принудительный проход, размер прохода, определяемый размером, формой и взаимным расположением валков в соответствующей клети прокатного стана.

В качестве альтернативы, заготовку получают из круглого слитка тем или иным способом в зависимости от требований и/или обстоятельств.

В соответствии с первым способом, чашеобразную заготовку (то есть с цилиндрической внутренней полостью, глухой с одного конца) получают с помощью пресса, например, вертикального, который проталкивает пробойник в надлежащим образом нагретый исходный круглый (или квадратный) слиток для образования указанной глухой цилиндрической полости.

Вальцовка заготовки с (чашеобразной) глухой полостью безусловно влечет за собой необходимость в отделении практически сформированной на тот момент из оправки трубы от самой оправки, на выходе оправки из клети прокатного стана, а также в отрезании конца (нижней части) от первоначальной трубы перед отправкой трубы на (возможные) следующие циклы машинной обработки (в частности, циклы деформации).

В качестве альтернативы, в соответствии с вышеуказанным вторым способом, заготовку также получают из начального круглого (или квадратного) слитка, но в данном случае путем поперечной перфорации с образованием трубчатой заготовки с практически цилиндрической сквозной и, следовательно, не глухой внутренней полостью.

Закономерным преимуществом вальцовки неглухой трубчатой заготовки является улучшение использования сырьевого материала (позволяет избежать образования отходов в результате отрезания нижней части), но требуется, чтобы заготовка, сразу после ее крепления на оправке, была зафиксирована в зоне переднего конца оправки, чтобы указанная часть заготовки не скользила на оправке во время прокатки.

При этом, вне зависимости от типа используемой заготовки (чашеобразной с глухой полостью или трубчатой со сквозной полостью), в соответствии с существующими технологиями и/или способами прокатки, закрепленную на оправке заготовку подают через клети и/или накатные плашки при помощи прикрепленного к оправке толкателя.

Для этого, в частности, используют толкатель, который зацепляет, именно в результате толкания, конечную часть оправки, противоположную той части, на которой закреплена заготовка.

Известным из уровня технологиям вальцовки присущи различные недостатки и/или сложности, связанные с перемещением оправки (с последующей подачей заготовки) путем приложения толкающего усилия к самой оправке.

Во-первых, требуется использовать толкатель, длина которого по меньшей мере немного превышает длину самой оправки. Например, для получения труб длиной около 21 м - 21,5 м, общая длина оправки и толкателя превышает 45 м, что явно влечет за собой проблему, связанную с габаритами. Более того, узел толкателя и оправки, подвергается сжатию, и, тем самым, в процессе приложения к оправке толкающего усилия со стороны толкателя, оправка приобретает свойства очень тонкого стержня, характер которого сам по себе является нестабильным, что влечет за собой необходимость использовать значительные ограничительные и/или предохранительные приспособления. Например, обычно используют ряд ограничительных направляющих с рельсами нужной формы и размера, чтобы свести до минимума пространство перемещения оправки и толкателя во время рабочего хода. Такие направляющие в процессе вальцовки также подвержены значительным нагрузкам, ударам и вибрации, в случае, когда для применения направляющих необходимо предусмотреть системы фиксации самих направляющих, когда длина направляющих может превышать 40 м и когда применение направляющих влечет высокие эксплуатационные затраты, вытекающие из необходимости замены изношенных рельс. Кроме того, следует учитывать дополнительные произвольные затраты, вытекающие из необходимости, в случае с системами, допускающими применение оправок разного диаметра, воздействовать на ограничительные направляющие и/или менять рельсы на рельсы подходящего диаметра при каждой смене оправки, что является сложной операцией, которая также требует затрат.

В заключение, система с толкателем с нагрузкой на наконечник, обычно, как было указано ранее, применяемая в прокатных станах типа «Штоссбанк» (протяжной стан с реечным толкателем), предполагает неизбежное вращательное движение оправки между клетями и/или накатными плашками, определяющими ее рабочий диапазон, что непременно ведет к нежелательным боковым нагрузкам на клети и/или плашки и, тем самым, к износу размерных допусков труб, или также влечет за собой риск повреждения или выхода из строя клети в случае с чрезмерными толкающими усилиями или боковыми нагрузками.

Подвергаемая толкающим усилиям оправка также представляет потенциальную опасность в случае ее защемления при столкновении, например, с клетью и/или выхода за пределы рабочего диапазона клетей прокатного стана в боковом направлении.

Таким образом, основной целью настоящего изобретения является устранение или, по меньшей мере, сведение к минимум вышеописанных недостатков известных из уровня техники прокатных станов типа «Штоссбанк» (протяжной стан с реечным толкателем).

В частности, первой целью настоящего изобретения является обеспечение решения для получения трубчатых элементов, в частности, бесшовных, из трубчатых заготовок со сквозной цилиндрической полостью (также именуемых в дальнейшем просто как «перфорированные») путем вальцовки, которое позволяет устранить или, по меньшей мере, свести к минимуму вышеописанные недостатки известных из уровня техники прокатных станов типа «Штоссбанк» (протяжной стан с реечным толкателем).

В частности, целью настоящего изобретения является создание прокатного стана вышеуказанного типа, отличающегося низкой стоимостью монтажа, равно низкой и/или сниженной стоимостью обслуживания, простой или, по меньшей мере, упрощенной эксплуатацией, который позволяет уменьшить как риски для операторов, так и риски повреждения клетей и/или плашек, а также отличающегося повышенной универсальностью, поскольку может быть использован без существенных изменений, таких как, например, замена направляющих рельс (при наличии), для вальцовки трубчатых элементов разного диаметра с применением оправок соответственно разного диаметра.

Раскрытие изобретения

Настоящее изобретение основано на общем подходе, в соответствии с которым недостатки, обнаруженные в известных из уровня техники прокатных станах типа «Штоссбанк» и коротко описанные выше, могут быть устранены с помощью решения, которое предусматривает перемещение оправки (и за счет подачи закрепленной на ней полой заготовки) за счет приложения силы тяги к самой оправке.

Таким образом, можно избежать или, по меньшей мере, ограничить как прокручивание узла толкателя и оправки, так и получаемые в результате этого боковые усилия на клети и/или накатные плашки.

Наконец, путем исключения применения толкателя, можно ограничить глубину оснований и исключить использование направляющих и/или соответствующих рельс, которые являются необходимыми в прокатных станах типа «Штоссбанк».

С учетом вышеупомянутых недостатков известных из уровня техники прокатных станов и целей настоящего изобретения, в соответствии с одним из вариантов реализации, настоящее изобретение относится к прокатному стану для вальцовки труб, в частности, бесшовных труб, при этом указанный прокатный стан содержит прокатный профиль с несколькими клетями и/или накатными плашками, расположенными последовательно и образующих ось прокатки, при этом прокатный стан дополнительно содержит средства перемещения оправки и трубчатую заготовку, закрепленную на конечной части указанной оправки вдоль оси прокатки и через указанные клети или накатные плашки последовательно; при этом указанные средства перемещения предназначены для перемещения оправки и заготовки вдоль оси прокатки и через указанные клети или накатные плашки последовательно за счет приложения силы тяги к оправке.

В соответствии с одним из вариантов реализации изобретения, указанные средства перемещения содержат зацепляющую рабочую головку, выполненную с возможностью переключения между первой конфигурацией расцепления и второй конфигурацией зацепления, и с возможностью зацепления и попеременного расцепления соединителя, неразъемно соединенного с указанной конечной частью оправки, при этом при нахождении указанной головки во второй конфигурации зацепления с зацеплением соединителя, перемещение зацепляющей рабочей головки вдоль направления, параллельного оси прокатки, приводит к перемещению оправки и заготовки вдоль направления прокатки и через клети или накатные плашки последовательно.

В соответствии с одним из вариантов реализации изобретения, зацепляющая рабочая головка содержит по меньшей мере один первый шатун, выполненный с возможностью переключения на вращение между первым положением и вторым положением, при этом переключение указанного по меньшей мере одного первого шатуна из первого положения во второе положение приводит к переключению указанной рабочей головки из первой конфигурации расцепления во вторую конфигурацию зацепления, а переключение по меньшей мере одного шатуна из второго положения в первое положение приводит к переключению указанной рабочей головки из второй конфигурации зацепления в первую конфигурацию расцепления.

В соответствии с одним из вариантов реализации изобретения, прокатный стан содержит средства переключения указанного по меньшей мере одного шатуна попеременно между указанными первым и вторым положениями.

В соответствии с одним из вариантов реализации изобретения, указанный по меньшей мере один первый шатун шарнирно закреплен в точке, составляющей одно целое с тягой указанных средств перемещения, при этом тяга, по меньшей мере, частично расположена в трубном кожухе, который может перемещаться относительно тяги, и перемещение трубного кожуха относительно тяги в первом направлении перемещения приводит к переключению указанного по меньшей мере одного первого шатуна из первого положения во второе положение, а перемещение трубного кожуха относительно тяги во втором направлении перемещения противоположно первому направлению перемещения приводит к переключению указанного по меньшей мере одного первого шатуна из второго положения в первое положение.

В соответствии с одним из вариантов реализации изобретения, прокатный стан содержит первые средства перемещения трубного кожуха относительно указанной тяги в первом направлении перемещения.

В соответствии с одним из вариантов реализации изобретения, первые средства перемещения содержат первый фиксированный блок переключения, который образует по меньшей мере одну первую поверхность зацепления, и по меньшей мере один второй шатун, который шарнирно закреплен в точке, составляющей одно целое с указанной тягой, при этом перемещение тяги вдоль направления перемещения, параллельного направлению прокатки, и в первом направлении перемещения приводит к зацеплению по меньшей мере одной первой поверхности зацепления по меньшей мере одним вторым шатуном, и переключению по меньшей мере одного второго шатуна из первого положения во второе положение, а переключение по меньшей мере одного второго шатуна из первого положения во второе положение приводит к перемещению трубного кожуха во втором направлении перемещения.

В соответствии с одним из вариантов реализации изобретения, первые средства перемещения содержат средства переключения по меньшей мере одной первой поверхности зацепления первого фиксированного блока переключения в положение расцепления указанным по меньшей мере одним вторым шатуном, при этом первые средства перемещения содержат эластичные средства для автоматического перемещения указанного трубного кожуха в первом направлении перемещения, когда происходит отцепление по меньшей мере одной первой поверхности зацепления первого фиксированного блока переключения от по меньшей мере одного второго шатуна.

В соответствии с одним из вариантов реализации изобретения, прокатный стан содержит вторые средства перемещения трубного кожуха относительно тяги в указанном втором направлении перемещения.

В соответствии с одним из вариантов реализации изобретения, вторые средства перемещения содержат второй фиксированный блок переключения, который образует по меньшей мере одну вторую поверхность зацепления, при этом перемещение тяги вдоль направления перемещения, параллельного упомянутому прокатки, и во втором направлении перемещения противоположно указанному первому направлению перемещения, приводит к зацеплению по меньшей мере одной второй поверхности зацепления указанным по меньшей мере одним вторым шатуном и к переключению по меньшей мере одного второго шатуна из первого положения во второе положение, а переключение по меньшей мере одного второго шатуна из первого положения во второе положение приводит к перемещению трубного кожуха во втором направлении перемещения.

В соответствии с одним из вариантов реализации изобретения, вторые средства перемещения содержат средства переключения по меньшей мере одной второй поверхности зацепления второго фиксированного блока переключения в положение расцепления по меньшей мере одним вторым шатуном, при этом при отцеплении по меньшей мере одной второй поверхности зацепления второго фиксированного блока переключения от по меньшей мере одного второго шатуна, действие эластичных средств приводит к автоматическому перемещению трубного кожуха в первом направлении перемещения.

Другие варианты реализации прокатных станов в соответствии с настоящим изобретением определены в формуле изобретения.

Настоящее изобретение также относится к способу вальцовки, реализуемому прокатным станом в соответствии с одним из вышеописанных вариантов реализации изобретения.

Краткое описание чертежей

Далее приводится подробное описание возможных вариантов реализации настоящего изобретения со ссылкой на чертежи, на которых соответствующие или эквивалентные признаки и/или комплектующие части обозначены одними и теми же ссылочными позициями. Следует отметить, что настоящее изобретение не ограничено описанными ниже и показанными на сопроводительных чертежах вариантами реализации. Напротив, все варианты и/или изменения описанных ниже и показанных на сопроводительных чертежах вариантов реализации будут очевидны и ясны специалистам в данной области техники.

На чертежах:

- На Фиг. 1 показана первая схематическая горизонтальная проекция прокатного стана в соответствии с одним из вариантов реализации настоящего изобретения, а также основные этапы вальцовки, реализуемые прокатным станам;

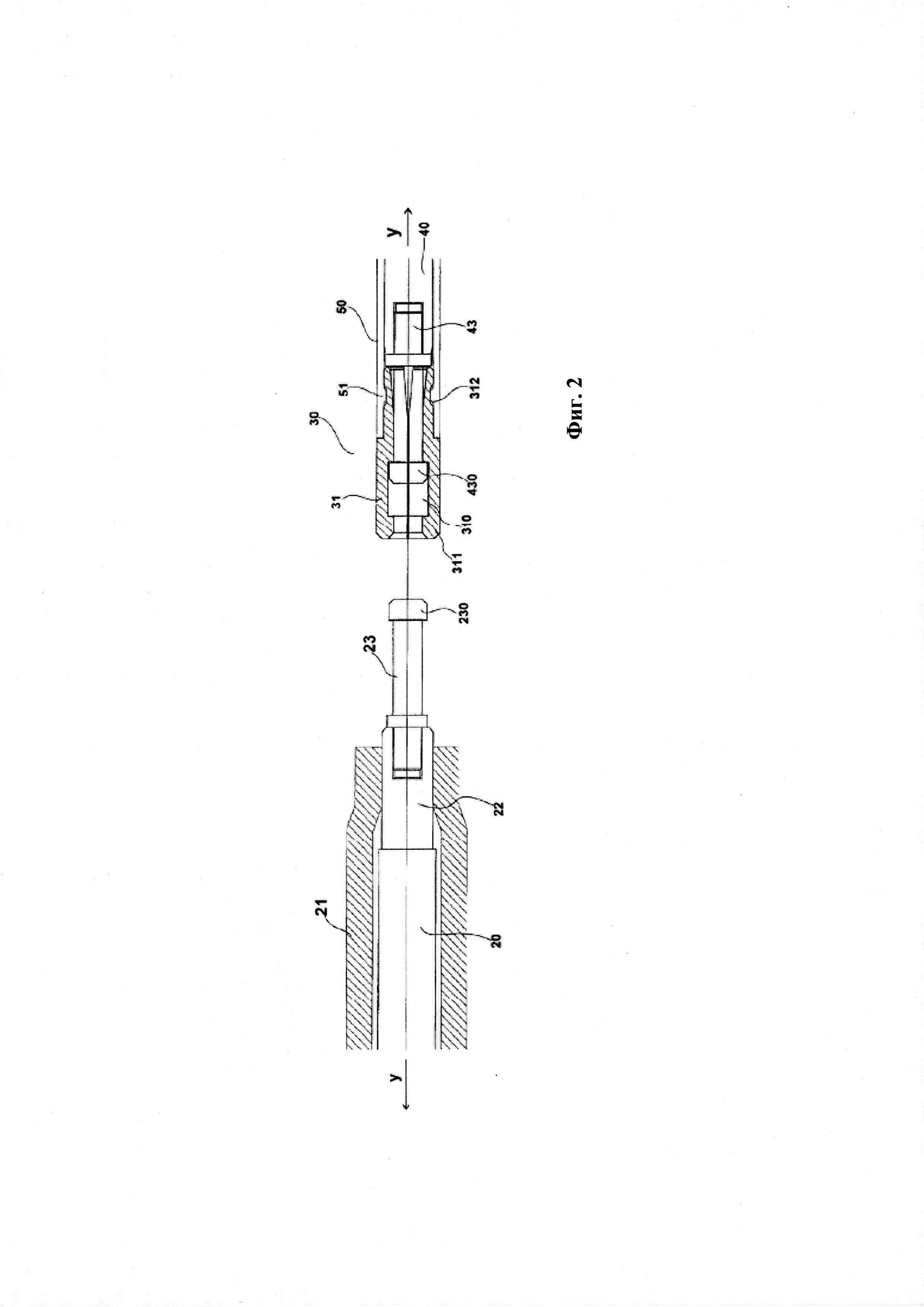

- На Фиг. 2 показано продольное сечение зацепляющей головки (в закрытой конфигурации) средств перемещения прокатного стана в соответствии с одним из вариантов реализации настоящего изобретения, при этом зацепляющая головка показана в конфигурации и в положении, предшествующим зацеплению оправки головкой;

- На Фиг. 3 показано продольное сечение зацепляющей головки (в открытой конфигурации) средств перемещения прокатного стана в соответствии с одним из вариантов реализации настоящего изобретения, при этом зацепляющая головка показана в конфигурации и в положении, предшествующим зацеплению оправки головкой;

- На Фиг. 4 представлено продольное сечение зацепляющей головки (в открытой конфигурации) средств перемещения прокатного стана в соответствии с одним из вариантов реализации настоящего изобретения, при этом зацепляющая головка показана в конфигурации и в положении, непосредственно перед зацеплением оправки головкой;

- На Фиг. 5 показано продольное сечение зацепляющей головки (в закрытой конфигурации) средств перемещения прокатного стана в соответствии с одним из вариантов реализации настоящего изобретения, при этом зацепляющая головка показана в конфигурации и в положении, предшествующим зацеплению оправки головкой;

- На Фиг. 6 показано продольное сечение прокатного стана в соответствии с одним из вариантов реализации настоящего изобретения для переключения зацепляющей головки на этапе переключения;

- На Фиг. 7 показано продольное сечение прокатного стана в соответствии с одним из вариантов реализации настоящего изобретения для переключения зацепляющей головки на последующем этапе переключения;

- На Фиг. 8 показано продольное сечение прокатного стана в соответствии с одним из вариантов реализации настоящего изобретения для переключения зацепляющей головки на последующем этапе переключения;

- На Фиг. 9 показано продольное сечение еще одного прокатного стана в соответствии с одним из вариантов реализации настоящего изобретения для переключения зацепляющей головки на этапе переключения;

- На Фиг. 10 показано продольное сечение прокатного стана, показанного на Фиг. 8, на последующем этапе переключения.

Осуществление изобретения Настоящее изобретение в частности применимо в области вальцовки трубчатых элементов, а именно бесшовных труб, и поэтому описано ниже со ссылкой на варианты его реализации в области вальцовки трубчатых элементов.

Однако стоит отметить, что возможные виды применения настоящего изобретения не ограничены описанными ниже. Напротив, настоящее изобретение применимо во всех случаях вальцовки полых или в любом случае прутковых элементов с вогнутой поверхностью в целом.

Прокатный стан в соответствии с вариантом реализации настоящего изобретения, показанном на Фиг. 1, обозначен позицией 100 и по существу содержит секцию (или станину) 10 прокатного стана, которая содержит клети и/или накатные плашки 11, расположенные последовательно, при этом каждая из них образует проход. В объеме настоящего изобретения могут быть предусмотреть клети и/или накатные плашки 11 разного типа, например, клети с неприводными и/или приводными валками; при этом используются клети и/или накатные плашки известного типа и известные способы вальцовки, подробное описание которых для краткости опускается. При этом отметим для ясности, что трубчатые элементы, в частности, бесшовные, изготавливают при помощи прокатного стана 100, пропуская трубчатую заготовку 21 со сквозной полостью, закрепленную на конечной части 22 оправки 20, через клети и/или плашки 11 последовательно, с применением преимущественно известных способов, которые поэтому подробно не описаны. Для этого прокатный стан 100 снабжен средствами перемещения, которые содержат тягу 40, прикрепленную к зубчатой рейке 45, на которой зацеплены одна или несколько шестерен 66, приводимых во вращение источником питания 64 (например, электродвигателем) при помощи передачи 65. Таким образом, очевидно, что вращение одной или более шестерен 66 с зацеплением зубчатой рейки 45 попеременно в двух противоположных направлениях вращения переходит в поступательное движение зубчатой рейки 45 и, таким образом, подсоединенной к ней тяги 40, соответственно в двух противоположных направлениях перемещения, то есть справа налево и слева направо, как показано на Фиг. 1. Конец тяги 40, противоположный зубчатой рейке 45, также снабжен рабочей головкой 30 с возможностью переключения, приспособленную для зацепления и отцепления соединителя 23, который составляет одно целое с конечной частью 22 оправки 20 (Фиг. 2), зацепление которой, в частности, происходит путем вкручивания в глухую резьбовую полость оправки 20. Способ переключения рабочей головки 30 будет описан ниже со ссылкой на другие фигуры, на которых во всех случаях, как показано на Фиг. 1, способы и основные этапы обработки с применением прокатного стана 100 могут быть кратко описаны как следует ниже.

Начальная ситуация показана на Фиг. 1а, на которой тяга 40 находится в убранном положении (как показано на данной фигуре) относительно станины 10, а рабочая головка 30 находится в закрытой конфигурации. Из дальнейшего описания будет ясно, что представленная на Фиг. 1а ситуация практически совпадает с окончательной ситуацией в конце цикла вальцовки. На следующем этапе (не показан) оправка 20 с заготовкой 21, закрепленной на ней как описано выше, размещается на станине 10, с противоположной стороны от тяги 40, при этом на последующем этапе (Фиг. 1b) тяга 40 с рабочей головкой 30, которая по-прежнему находится в закрытой конфигурации, сначала приближается к станине 10 (за счет вращения шестерен 66) и затем постепенно вводится в станину 10, то есть через клети и/или плашки 11 (в образованном каждой из них проходе). На Фиг. 1с показана рабочая головка 30 на выходе из станины 10, где на данном этапе происходит автоматическое переключение выходящей из станины 10 рабочей головки 30 из закрытой конфигурации в открытую конфигурацию (см. также описание ниже). Затем (Фиг. 1d) рабочая головка 30 приближается к соединителю 23, при этом выступающая часть соединителя 23 располагается в образуемом головкой 30 в открытой конфигурации внутреннем пространстве. После этого, все еще автоматически, происходит переключение рабочей головки 30 из открытой конфигурации в закрытую конфигурацию, в результате чего происходит блокировка соединителя 23 и, таким образом, оправки 20. На следующем этапе (Фиг. 1е), происходит перемещение тяги 40 в противоположном направлении перемещения (слева направо, как показано на данной фигуре) за счет вращения шестерен 66 в противоположном направлении вращения соответственно, в результате чего тяга 40, двигаясь поступательно, подает оправку 20 и, таким образом, заготовку 21 через клети и/или плашки 11 станины 10. На Фиг. 1f показана оправка 20 и заготовка 21 (к этому моменту преобразованная в окончательный трубчатый элемент) непосредственно перед полным выходом из станины 10. На последующем этапе (Фиг. 1g), когда оправка 20 и трубчатый элемент находятся полностью за пределами станины 10, рабочая головка 30 снова автоматически переключается из закрытой конфигурации в открытую конфигурацию, и, таким образом, разблокируя (отцепляя) соединитель 23 и, следовательно, оправку 20 с закрепленным на ней трубчатым элементом. В итоге (Фиг. 1h) оправку с трубчатым элементом на ней перемещают (преимущественно с применением известных способов, которые поэтому подробно не описаны), а именно перемещают обратно в смещенное положение относительно тяги 40, и, в конечном итоге, направляют их на последующую заключительную обработку, такую как, например, снятие оправки 20 и/или чистовая обработка. На этом этапе цикл вальцовки завершается, и может быть начат следующий цикл, а именно переключение рабочей головки 30 снова из открытой конфигурации в закрытую конфигурацию и, таким образом, повторение этапов и/или процессов, представленных на Фиг. 1a-1h.

Далее, со ссылкой на Фиг. 2-5, приводится подробное описание рабочей головки 30, выполненной с возможностью переключения, и соответствующих этапов переключения, при этом на Фиг. 2-5 комплектующие части и/или признаки, описанные выше со ссылкой на Фиг. 1, имеют те же ссылочные обозначения.

На Фиг. 2 показана рабочая головка 30 (прикрепленная к конечной части тяги 40), выступ (соединитель) 23, который составляет одно целое с конечной частью 22 оправки 20, и заготовка 21, закрепленная на оправке 20, а именно зафиксированная на оправке 20, чтобы избежать скольжение заготовки 21 по оправке 20 по время описанных выше операций по вальцовке, образуя при этом сквозное отверстие для соединителя 23.

Как показано на фигурах, рабочая головка 30 содержит несколько шатунов или сегментов 31 (в показанном варианте реализации три, но число сегментов 31 может варьироваться в зависимости от требований и/или обстоятельств), при этом каждый из сегментов 31 шарнирно соединен с центральным несущим стержнем 43, прикрепленным в свою очередь к конечной части тяги 40, а именно вкрученным в резьбовую часть корпуса тяги 40, с применением способов, преимущественно идентичных описанным выше способам крепления соединителя 23 к конечной части 22 оправки 20. В частности, каждый из сегментов 31 может вращаться вокруг оси вращения, практически перпендикулярной продольной оси симметрии центрального несущего стержня 43. Кроме того, каждый из сегментов 31 выполнен такой формы, что образует внутреннее углубление 310 и содержит крюковидную конечную часть 311, при этом торцевой фланец 430, прикрепленный к несущему стержню 43, расположен во внутренней области, образуемой сегментами 31. Аналогичным образом, соединитель 23 также содержит торцевой фланец 230, при этом можно заключить, что в результате закрытия рабочей головки 30 на соединителе 23 фланец 230 располагается во внутренней области, образуемой сегментами 31, и таким образом происходит его зацепление крюковидной конечной частью 311 каждого из сегментов 31 (Фиг. 4-5).

Для переключения рабочей головки 30 между открытой и закрытой конфигурациями, в соответствии с вариантом реализации настоящего изобретения, показанным на фигурах, предусмотрен трубный кожух 50, в котором расположены тяга 40, несущий стержень 43 (частично) и конечные части сегментов 31, противоположные крюковидным конечным частям 311. Трубный кожух 50 может перемещаться относительно тяги 40 (и, тем самым, относительно несущего стержня 43 и, в конечном итоге, относительно рабочей головки 30) в двух противоположных направлениях перемещения (справа налево и слева направо, как показано на фигурах и в соответствии со способами, подробно описанными ниже), при этом конечная часть кожуха 50, в которой частично расположены сегменты 31, имеет внутренний кольцеобразный выступ 51 с возможностью зацепления, в процессе перемещения кожуха 50, с соответствующими внешними углублениями 312 сегментов 31, каждый из которых, тем самым, представляет собой соответствующее внешнее углубление 312.

Принимая во внимание вышеизложенное, можно сделать вывод о том, что перемещение кожуха 50 к головке 30 (справа налево, как показано на Фиг. 4) из открытой конфигурации рабочей головки 30 (Фиг. 4), благодаря зацеплению кольцеобразного выступа 51 с углублениями 312, приводит к переключению рабочей головки 30 (сегментов 31) в закрытую конфигурацию (Фиг. 5), и затем к зацеплению сегментов 31 на соединителе 23, при этом перемещение кожуха 50 от рабочей головки 30 (слева направо) приводит к переключению сегментов 31 из закрытой конфигурации (Фиг. 2) в открытую конфигурацию (Фиг. 3).

Далее, со ссылкой на Фиг. 6-8, будет описано решение в соответствии с одним из вариантов реализации настоящего изобретения для перемещения трубного кожуха 50 относительно тяги 40 и, следовательно, в конечном итоге, переключения рабочей головки 30 между ее открытой и закрытой конфигурациями. На Фиг. 6-8 позиция 60 обозначает блок переключения, который содержит полый основной корпус 610, в котором возможно скольжение для перемещения тяги 40 и кожуха 50 с применением вышеописанных способов. Как показано, зафиксированный блок переключения 60 расположен в непосредственной близости от станины 10 и предназначен для переключения рабочей головки из закрытой конфигурации в открытую конфигурацию и из открытой конфигурации в закрытую конфигурацию во время выполнения этапов процесса вальцовки, описанных выше и схематически показанных на Фиг. 1c-1d. В ситуации, показанной на Фиг. 6, рабочая головка 30 располагается сразу непосредственно за пределами станины 10, с противоположной стороны относительно блока переключения 60 (Фиг. 1с), но по-прежнему в закрытой конфигурации. В основном корпусе 610 находится один или несколько противоположных элементов 611, каждый из которых образует противоположную поверхность или зацепление 61. При этом, как показано, противоположные элементы 611 могут переключаться при помощи рычажной системы 62 (которая может быть приведена в действие, например, гидравлическими поршнями или аналогичными устройствами) между двумя конечными положениями, а именно между первым конечным положением (закрытым, Фиг. 6), в котором они полностью расположены во внутренней области, образуемой полым корпусом 610, для ограничения указанной внутренней области, и вторым положением открытого конца (Фиг. 8), в котором противоположные элементы 611 перемещены за пределы полого корпуса 610 относительно положения, показанного на Фиг. 6 и 7. В открытом положении на Фиг. 8, элементы 611 размещены на расстоянии друг от друга, превышающем взаимное расстояние их расположения в закрытой конфигурации на Фиг. 6 и 7.

Как показано, в зоне соединения тяги 40 и зубчатой рейки 45, а именно на зубчатой рейке 45, шарнирно соединены (каждый в центре вращения F) шатуны 80, каждый из которых может вращаться в двух противоположных направлениях вращения, указанных двойными стрелками на Фиг. 6. Кроме того, конечная часть 81 каждого шатуна 80 прикреплена к соответствующему передающему рычагу 83, который в свою очередь помещен между кожухом 50 и соответствующим шатуном 80. Таким образом, очевидно, что вращение шатунов 80 в первом направлении вращения (для перемещения конца 82, противоположного концу 81, относительно центра вращения F к кожуху 50) приводит к перемещению соответствующего передающего рычага 83 в первом направлении перемещения, а именно слева направо, как показано на указанных фигурах, и, тем самым, к перемещению кожуха 50 от рабочей головки 30, и, в конечном итоге, к переключению рабочей головки 30 из закрытой конфигурации в открытую конфигурацию с применением вышеописанных способов. С другой стороны, вращение шатунов 80 в противоположном направлении вращения (для перемещения конца 82' каждого шатуна 80 от кожуха 50) приводит к поступательному движению соответствующих передающих рычагов 83 и кожуха 50 в противоположном направлении перемещения, а затем справа налево, как показано на указанных фигурах, и, в конечном итоге, к переключению рабочей головки 30 из открытой конфигурации в закрытую конфигурацию, в данном случае также с применением вышеописанных способов.

Таким образом, при нахождении противоположных элементов 611 в закрытом положении, как показано на Фиг. 6, и при перемещении тяги 40 и кожуха 50 в основном корпусе 610 блока переключения 60 (этап, показанный на Фиг. 1с, справа налево, как показано на Фиг. 6), можно заключить, что когда конечная часть 82 каждого шатуна 80 зацепляет противоположную поверхность 61 противоположного элемента 611, взаимное зацепление конечной части 82 каждого шатуна 80 с зацепляющей поверхностью или соответствующей противоположной поверхностью 61 приводит к вращению шатунов 80 в направлении вращения, в котором соответствующие конечные части проталкиваются к кожуху 50, и, тем самым, это приводит к обратному ходу кожуха 50 и, в конечном итоге, к переключению рабочей головки 30 из закрытой конфигурации в открытую конфигурацию.

Обратное переключение рабочей головки 30 из открытой конфигурации в закрытую конфигурацию (этап показан на Фиг. 1d) достигают путем активации рычагов 62 и соответствующего обратного перемещения зацепляющих поверхностей 61, в конечном итоге перемещая их из закрытого положения, как показано на Фиг. 6, в открытое положение или убранное положение, как показано на Фиг 8. В этот момент, благодаря упругой реакции эластичного средства 90, предварительно нагруженного в результате вращения шатунов 80 в первом направлении вращения (в результате которого конечные части приближаются к кожуху 50), шатуны 80 вращаются в противоположном направлении вращения, которые в это время больше не зажаты противоположными элементами 61, в результате которого конечные части 82 снова отдаляются от кожуха 50, перемещаясь впоследствии справа налево, как показано на указанных фигурах, и, таким образом, к рабочей головке 30 кожуха 50, тем самым, с последующим переключением рабочей головки 30 из открытой конфигурации в закрытую конфигурацию (в данном случае с зацеплением соединителя 23, как показано на Фиг. 1d).

Для переключения рабочей головки 30 снова из закрытой конфигурации в открытую конфигурацию для отцепления соединителя 23 (этап, представленный на Фиг. 1g), в соответствии с вариантом реализации настоящего изобретения, предусмотрен второй блок переключения 70, который расположен рядом с шестернями 66, как показано на Фиг. 1, а также на Фиг. 9 и 10.

Блок переключения 70 идентичен блоку переключения 60, поэтому подробное описание для краткости опускается. Следует отметить, что на Фиг. 9 и 10 составляющие части блока переключения 70, соответствующие составляющим частям блока переключения 60, представленного на Фиг. 6-8, имеют те же ссылочные обозначения, например, 60, 62, 610 или подобные, и на Фиг. 9 и 10 имеют обозначения 70, 72, 710 и так далее соответственно.

Также следует отметить, что переключение шатунов 80 и, тем самым, кожуха 50, и, в конечном итоге, рабочей головки 30, в данном случае является результатом перемещения тяги 40 от станины 10, поэтому шатуны 80 в данном случае зацепляют соответствующие поверхности 71 противоположных элементов 711, попадая в полый основной корпус 710 блока крепления 70 с противоположной стороны этого блока.

Таким образом, показано, подробно описав варианты реализации настоящего изобретения, представленные на перечисленных выше чертежах, что настоящее изобретение позволяет достичь желаемых целей и устранить или, по меньшей мере, ограничить недостатки, известные из решений в уровне техники.

В частности, прокатный стан в соответствии с настоящим изобретением по сравнению с прокатными станами, известными из уровня техники, позволяет существенно упростить систему, поскольку данный прокатный стан не требует установки направляющих и соответствующих рельс, а, следовательно, соответствующих креплений для оправки и толкателя. Кроме того, под станом для зубчатой системы (шестерни 66 и зубчатая рейка 45, и соответствующий источник питания 64 и, возможно, передача 65) не требуется установка оснований, поскольку зубчатая рейка 45 может перемещаться по поверхности. В дополнение, зубчатая рейка 45 работает на одной оси со станиной 10, а не под ней, как в случае с обычными прокатными станами, что дает явное преимущество в плане экономии затрат, упрощения конструкции и доступности для проведения технического обслуживания.

Прокатный стан в соответствии с настоящим изобретением также позволяет существенно повысить допуски на механическую обработку трубчатых элементов, поскольку прокатный стан является самоцентрующимся и поэтому позволяет исключить эффект прокручивания оправки. Прокатный стан в соответствии с настоящим изобретением также позволяет повысить производительность за счет уменьшения времени простоя, когда, например, необходимо изменить диаметр получаемых труб, уменьшая время, требуемое на замену оправки (оправки одного диаметра на оправку другого диаметра) в течение 24-48 часов уменьшается на 0,5 ч.

Кроме того, применение прокатного стана в соответствии с настоящим изобретением позволяет существенно уменьшить эксплуатационные и произвольные затраты, а также затраты на установку, и получить экономическую отдачу также за счет повышенной универсальности самого прокатного стана. В заключение, что очень важно, благодаря практически полному устранению рисков защемления узла толкателя и оправки в процессе обработки, существенно повышается безопасность, что является явным преимуществом для операторов, в частности, лиц, работающих рядом с панелью управления, которая, как правило, находится в зоне подачи самого прокатного стана.

Несмотря на то, что настоящее изобретение объяснено выше в подробном описании вариантов его реализации, представленных на чертежах, настоящее изобретение не ограничено описанными выше и показанными на чертежах вариантами реализации. Напротив, все варианты и/или изменения описанные и показанные на сопроводительных чертежах, будут очевидны и ясны специалистам в данной области техники. Например, в соответствии с настоящим изобретением и в зависимости от обстоятельств и/или потребностей, рабочая головка (30) может быть заменена другими устройствами, такими как винтовое или, например, байонетное соединение, которое обеспечивает связь приводных средств с оправкой (20).

Кроме того, в объеме настоящего изобретения, также может быть предусмотрено обратное расположение соединителя (23) и рабочей головки (30) на приводных средствах и на оправке (20) соответственно.

Настоящее изобретение также допускает использование самого широкого перечня компонентов.

Реферат

Изобретение относится к прокатному стану для вальцовки полых деталей. Стан содержит секцию прокатного стана с клетями и/или накатными плашками, расположенными последовательно и образующими ось прокатки Y, средства перемещения оправки (20) и полой заготовки, закрепленной на конечной части указанной оправки, последовательно вдоль оси прокатки Y и через указанные клети или накатные плашки. Средства перемещения выполнены с возможностью перемещения оправки и заготовки вдоль направления прокатки, параллельного оси прокатки Y, и через клети или накатные плашки последовательно путем приложения силы тяги к оправке. В результате обеспечивается возможность обработки полых деталей различного диаметра. 10 з.п. ф-лы, 10 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ прокатки и продольный многоклетьевой прокатный стан с удержанием оправки для непрерывной прокатки полых заготовок

Комментарии