Устройство для перемещения оправки в трубопрокатном стане - RU2547050C1

Код документа: RU2547050C1

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к устройству для перемещения оправки в непрерывном многоклетьевом трубопрокатном стане.

Уровень техники

Продольные многоклетьевые прокатные станы согласно известному уровню техники, обеспечивающие прокатку труб на оправке, подразделяются на несколько типов, согласно конструктивным особенностям, касающимся, в частности, регулировки скорости прокатки, скорости перемещения и положения оправки в трубе.

К непрерывным прокатным станам с плавающей (то есть свободной) оправкой относятся многоклетьевые прокатные станы, в которых оправка под действием сил трения, возникающих между оправкой и внутренней стенкой трубы, способна свободно перемещаться в трубе во время прохода последней через прокатный стан. Таким образом, последовательный захват трубы клетями прокатного стана приводит к постепенному ускорению движения оправки. В конце операции прокатки оправка удаляется из трубы и с линии прокатки, когда хвостовая часть трубы выходит из последней прокатной клети, т.е., когда свободная оправка и труба приобретают одинаковую скорость перемещения. Преимуществом справочных прокатных станов указанного типа является достаточно короткая продолжительность цикла, благодаря чему достигается высокая производительность, например вплоть до 4-5 изделий в минуту.

С другой стороны, прокатный стан указанного типа обладает различными недостатками. Ускорение перемещения оправки приводит к возникновении в трубе сил сжатия, отрицательно влияющих на размерные характеристики и приводящих к дефектам в трубах, поскольку в передних клетях прокатного стана ручьи валков переполнены, в то время как в конечных клетях прокатного стана не заполнены. Соответственно, возникают проблемы, такие как нестабильность прокатки и выпуск изделий с чрезмерным допуском. К тому же, происходит неравномерное охлаждение трубы по всей длине, поскольку непосредственно головная часть трубы, которую после первого этапа прокатки покидает оправка, достаточно долго остается горячей, в то время как задняя часть трубы частично охлаждается за счет оправки, с которой контактирует до окончания процесса прокатки. В связи с этим, как правило, возникает необходимость в нагревательной печи, которую устанавливают ниже по ходу указанных прокатных станов, чтобы обеспечить равномерную температуру трубы перед заключительной прокаткой для калибровки или для дополнительного редуцирования трубы.

Ко второму типу справочных прокатных станов относятся прокатные станы с полуплавающей оправкой, в которых оправка удерживается и перемещается во время прокатки медленнее трубы с технологически рациональной скоростью. На конечном этапе прокатки, то есть когда хвостовая часть трубы покинула последнюю прокатную клеть, оправка высвобождается из удерживающего устройства, оставаясь внутри указанной трубы даже при удалении трубы с линии прокатки. Оправка извлекается из трубы, когда труба удалена с линии прокатки, или в то время, когда хвостовая часть трубы покинула последнюю прокатную клеть, и, соответственно, свободная оправка приобрела одинаковую с трубой скорость. Преимуществом справочных прокатных станов указанного типа является короткая продолжительность цикла, благодаря чему достигается высокая производительность, например 3-4 трубы в минуту. С другой стороны, им присущи недостатки, аналогичные недостаткам справочных прокатных станов описанного типа, в частности недостаточная равномерность температуры по длине трубы.

К третьему типу справочных станов относятся так называемые прокатные станы с удерживаемой оправкой, которые содержат зубчато-шестеренчатое устройство, обеспечивающее удержание оправки. К моменту окончания процесса прокатки, когда хвостовая часть трубы покидает последнюю клеть прокатного стана, головная часть трубы по наружной поверхности уже захвачена извлекающим устройством, установленным ниже по ходу прокатного стана. Извлекающее устройство, которое, как правило, сформировано из валков прокатных клетей в определенной последовательности, перемещает трубу вперед, то есть в направлении прокатки, в то время как удерживающее устройство захватывает оправку и заставляет ее перемещаться в трубе, оттягивая назад к входной стороне прокатного стана, затем оправка выгружается, и стандартный цикл перемещения оправки повторяется. Извлекающее устройство или стан также выполняет редуцирование трубы для уменьшения ее наружного диаметра при дополнительной прокатке трубы без оправки. Цикл прокатки в прокатном стане указанного типа является более длительным и, таким образом, производительность стана ниже, по сравнению с ранее описанными прокатными станами других типов, и составляет, как правило, 2 трубы в минуту.

При обычной прокатке в трубопрокатных агрегатах с удерживаемой оправкой, оправка перемещается во время процесса прокатки с регулируемой скоростью, также именуемой скоростью перемещения удерживаемой оправки, в направлении перемещения трубы от входа к выходу многоклетьевого прокатного стана на протяжении полного цикла прокатки.

При проведении процесса прокатки в трубопрокатном агрегате указанного типа, как правило, в начале каждого цикла прокатки оправка вставляется в прошитую гильзу, начиная с хвостовой части по направлению к головной части самой прошитой гильзы, в том же направлении движения, что и направление прокатки трубы.

Вставка оправки на начальном этапе цикла прокатки может проводиться в соответствии с направлением оси прокатки и называется соосной вставкой, или может проводиться не в соответствии с направлением оси прокатки, и в таком случае называется предварительной вставкой, предварительная вставка оправки в прошитую гильзу проводится для уменьшения перемещения удерживающего оправку устройства и, таким образом, для сокращения продолжительности цикла самого прокатного стана и повышения производительности. Следует отметить, что недостатком указанной технологии является низкая производительность, в особенности, при использовании прокатных станов для прокатки труб малого и среднего диаметра, например труб, номинальный диаметр которых равен 7 дюймам (177,8 мм), или менее.

К справочным прокатным станам другого типа относятся станы с удерживаемой оправкой, оснащенные извлекающим устройством, в которых при высвобождении трубы в конце прокатки оправка проходит через извлекающее устройство. Процесс прокатки в прокатном стане указанного типа включает фиксацию оправки в специальном удерживающем устройстве по завершении процесса прокатки трубы, в то время как извлекающее устройство удаляет трубу, перемещая ее по линии прокатки. После того, как через извлекающее устройство прошла вся труба, удерживающее устройство высвобождает оправку, которая под действием прижимных роликов перемещается вперед по линии прокатки и проходит через извлекающее устройство непосредственно после трубы, в конце концов, выгружаясь ниже по ходу самого извлекающего устройства для последующего использования в очередном цикле прокатки. Прокатные станы указанного типа обеспечивают относительно короткую продолжительность цикла прокатки труб, и их производительность составляет 2,5 трубы в минуту.

Трубопрокатный агрегат указанного типа имеет недостаток, связанный с риском повреждения поверхности оправки под действием прижимных роликов в результате перемещения все еще очень горячей оправки. В трубопрокатных агрегатах указанного типа удерживающее оправку устройство, содержащее, как правило, зубчатые рейки, должно включать высвобождающее устройство, которое работает циклично и приспособлено высвобождать саму оправку после удаления трубы на окончательном этапе прокатки. В трубопрокатном агрегате с удерживаемой оправкой для прохождения оправки через извлекающий стан при осуществлении процесса прокатки требуется, чтобы клеть извлекающего стана быстро открывалась и закрывалась, обеспечивая в каждом цикле прокатки сначала прохождение прокатанной трубы, а затем оправки, с учетом высоких скоростей перемещения прошитых гильз, труб и оправок по линии прокатки. Если не обеспечена операционная точность извлекающего стана, может возникнуть риск некоаксиальности краев двух смежных валков, приводящей к образованию продольных рисок на поверхности прокатанной трубы.

Проведение процессов прокатки в трубопрокатных агрегатах с удерживаемой оправкой является предпочтительным, поскольку в любом случае обеспечивается требуемое качество труб и необходимые температурные условия, при которых труба покидает прокатный стан; фактически, только в трубопрокатном агрегате указанного типа возможно проведение калибровки до окончательного диаметра без промежуточного нагрева трубы.

Также, чтобы обеспечить эффективный процесс прокатки в трубопрокатном агрегате с удерживаемой или полуплавающей оправкой, целесообразным является применение удерживающего оправку устройства, благодаря которому обеспечивается стабильная скорость перемещения оправки во время цикла прокатки, а также обеспечивается возможность зацепления и отцепления самой оправки, в отличие от весьма распространенного в настоящее время устройства с системой цепной передачи. Практически, трубопрокатный агрегат с полуплавающей или удерживаемой оправкой, в котором применяется удерживающее устройство, содержащее цепь, наматываемую на колесо, и снабженное зацепляющим несущим элементом, обладает недостатками, связанными с преждевременным износом компонентов удерживающего устройства, с создаваемым шумом и растяжением цепи с течением времени. Во избежание указанных недостатков цепной системы на некоторых известных трубопрокатных агрегатах с регулируемой скоростью перемещения удерживаемой оправки для осуществления короткоцикловых процессов прокатки используются зацепляющие/отцепляющие устройства, работающие в течение одного цикла. В любом случае указанные зацепляющие/отцепляющие устройства не центрированы относительно оси тяги оправки, в результате чего добавляются проблемы, связанные с изгибающими нагрузками, действующими на зацепляющие/отцепляющие устройства.

В документе WO 2011/000819 раскрывается осуществление процесса прокатки в трубопрокатном стане с удерживаемой оправкой, в котором при извлечении трубы оправка удерживается, и труба без оправки прокатывается посредством извлекающего устройства, указанная оправка удаляется с линии прокатки ниже по ходу прокатного стана и сбоку относительно линии прокатки.

Однако на известных трубопрокатных агрегатах с удерживаемой оправкой, описанных выше, затруднительно изготавливать короткие трубы, поскольку длина указанных труб меньше расстояния между осью последней клети многоклетьевого прокатного стана и первой клетью извлекающего устройства.

В настоящее время на рынке имеется потребность в трубопрокатных агрегатах, которые обладают большой производственной гибкостью при выпуске конечного продукта, то есть способны прокатывать трубы разной длины при минимальном количестве компонентов трубопрокатного агрегата, требующих проведения операций замены, позволяют сократить продолжительность цикла прокатки труб и повысить производительность, обеспечивая повышение качества обработки труб или, по меньшей мере, уменьшая количество бракованных труб, а именно имеется потребность в трубопрокатных агрегатах, имеющих более рациональную конструкцию и позволяющих сократить производственные и административные затраты.

Раскрытие изобретения

Основной задачей настоящего изобретения является осуществление устройства для перемещения оправки трубопрокатного агрегата с непрерывным многоклетьевым прокатным станом, обеспечивающим прокатку трубы на оправке, которое будет рентабельным в изготовлении и эксплуатации, обеспечивая высокую производительность при проведении процесса прокатки труб.

Следующей задачей настоящего изобретения является осуществление устройства для перемещения оправки, подходящего для трубопрокатного агрегата с удерживаемой или полуплавающей оправкой, которое способно обеспечить точную регулировку скорости перемещения оправки в течение процесса прокатки, действуя соосно с тяговым усилием, создаваемым на оправке прокатываемой трубой.

Согласно первому аспекту изобретения указанные задачи достигаются посредством устройства для перемещения оправки, подходящего для справочного многоклетьевого трубопрокатного стана, который определяет ось прокатки, при этом указанное устройство содержит зубчато-реечное приспособление, а также зацепляющий/отцепляющий механизм, предназначенный для зацепления и отцепления хвостовика оправки, причем зубчато-реечное приспособление содержит две зубчатые рейки, располагаемые бок о бок параллельно оси прокатки, к тому же каждая из указанных двух зубчатых реек имеет два ряда зубьев и с одного конца двух соответствующих зубчатых реек установлен зацепляющий/отцепляющий механизм.

Устройство для перемещения оправки согласно изобретению подходит ко всем описанным выше типам трубопрокатных агрегатов с удерживаемой или полуплавающей оправкой известного уровня техники. Предпочтительно, устройство для перемещения оправки подходит, в частности, к трубопрокатному агрегату с удерживаемой оправкой, перемещаемой с регулируемой скоростью, который способен обеспечить высокую производительность при осуществлении процесса прокатки, причем оправка, используемая в каждом цикле прокатки, вставляется в прошитую гильзу соосно и перемещается через многоклетьевой прокатный стан в обратном направлении, т.е. в направлении, противоположном обычному перемещению оправки в прокатных станах с удерживаемой оправкой, конкретно в направлении, противоположном направлению прокатки при введении хвостовым концом в последнюю клеть прокатного стана.

Благодаря конструкции трубопрокатного агрегата согласно изобретению обеспечивается дополнительное преимущество, которое заключается в возможности проведения процесса прокатки без использования извлекающего устройства или извлекающего стана, причем преимущества известного процесса прокатки на удерживаемой оправке сохраняются. Кроме того, преимуществом трубопрокатного агрегата согласно изобретению является возможность прокатки труб разной длины, в частности укороченных труб, длина которых на выходе из многоклетьевого прокатного стана меньше длины обычно производимых труб, приблизительно на 8-10 м. При отсутствии в конце линии прокатки извлекающего стана обеспечивается другое преимущество, заключающееся в возможности производства тонкостенных труб. Фактически, в прокатном стане с удерживаемой оправкой, содержащем извлекающий стан, к примеру, известного уровня техники, возможность производства тонкостенных труб, конкретнее труб с большим отношением диаметр/толщина, ограничена. Это объясняется тем, что при отсутствии оправки внутри трубы на конечном этапе прокатки под действием извлекающего стана обычно происходит дополнительное уменьшение наружного диаметра трубы на 3-5%, что приводит к утолщению стенки трубы на 1,5-2,5%. В результате чего отношение наружного диаметра трубы к толщине стенки трубы, по существу, уменьшается на 4,5-7,5%. Трубопрокатный агрегат с устройством для перемещения оправки согласно настоящему изобретению позволяет исключить указанный недостаток.

Устройство для перемещения оправки согласно изобретению оптимально подходит для проведения процесса прокатки, что позволяет использовать преимущества трубопрокатного агрегата с удерживаемой оправкой указанного типа. В частности, при проведении прокатки в упомянутом выше трубопрокатном агрегате имеется возможность на заключительном этапе уменьшить диаметр труб без проведения промежуточного нагрева труб между этапом прокатки на оправке и заключительным этапом уменьшения диаметра, который в трубопрокатных станах с удерживаемой оправкой известного уровня техники обычно проводят на калибровочном или редукционно-растяжном стане.

Короче говоря, оптимальным, но не исключительным, является использование устройства для перемещения оправки согласно изобретению в трубопрокатном агрегате, в котором при проведении процесса прокатки оправка, используемая в конкретном цикле прокатки, должна загружаться в области ниже по ходу прокатного стана, затем вставляться в обратном направлении в многоклетьевой прокатный стан посредством устройства для перемещения, размещенного ниже по ходу многоклетьевого прокатного стана. Прошитая гильза, которая должна быть прокатана на соответствующей оправке в конкретном цикле, загружается при перемещении в направлении, поперечном направлению прокатки, и размещается вдоль оси прокатки на входе многоклетьевого прокатного стана. Оправка, выходящая назад из первой клети многоклетьевого прокатного стана, вставляется в прошитую гильзу до тех пор, пока хвостовой участок оправки не выйдет из хвостовой части прошитой гильзы, в этот момент задний конец оправки сцепляется с устройством для перемещения оправки, которое находится на входе многоклетьевого прокатного стана. Чтобы обеспечивалось сцепление оправки с устройством для перемещения, задняя часть оправки снабжена хвостовиком, специально приспособленным для зацепления. На данном этапе проводимого цикла прокатки оправка взаимосвязана с элементами рельефа прошитой гильзы, используемой для изготовления трубы. Затем при регулируемой скорости прокатки прошитая гильза продвигается в многоклетьевой прокатный стан посредством моторизованных подающих валков, в то время как оправка перемещается назад.

Система регулирования (известного типа) трубопрокатного агрегата обеспечивает регулирование процесса прокатки последнего участка трубы (то есть хвостового или заднего участка) в последней клети, в которой проводят прокатку для получения требуемой толщины стенки трубы, когда непосредственно головной участок оправки находится выше по ходу самой клети, благодаря чему отпадает необходимость в извлекающем стане для удаления оправки из прокатанной трубы. Такая позиция традиционно называется «пунктом разъезда» оправки и прокатанной трубы.

Затем, в течение одного и того же цикла прокатки продолжается перемещение трубы по направлению к выходу многоклетьевого прокатного стана, в то время как продолжается перемещение оправки к входу прокатного стана, т.е. в направлении, противоположном направлению прокатки. Кинематика процесса вставки оправки в прошитую гильзу и относительного перемещения оправки и трубы позволяет сократить время нахождения оправки внутри уже прокатанной трубы. Следовательно, снижается охлаждение трубы в результате контакта с оправкой, имеющей более низкую температуру, что значительно облегчает выполнение последующей прокатки с целью уменьшения наружного диаметра трубы, поскольку отпадает необходимость в проведении промежуточного нагрева трубы.

После того, как из внутреннего пространства трубы извлечена оправка, перемещение трубы прекращается и она занимает положение ниже по ходу многоклетьевого прокатного стана без риска возникновения помех со стороны прокатного стана, в то время как перемещение оправки, используемой в этом цикле прокатки, прекращается во входной области самого прокатного стана и она занимает положение, при котором конец оправки выступает из прокатных клетей наружу без риска возникновения помех со стороны прокатного стана.

На этом этапе оправка, используемая непосредственно в завершенном цикле прокатки, освобождается и извлекается с линии прокатки для последующего перемещения в автономное положение на входе прокатного стана. Одновременно с завершением определенного цикла прокатки, или незамедлительно после завершения цикла прокатки, очередная прошитая гильза перемещается из автономного положения и загружается на линию прокатки, после чего инициируется следующий цикл прокатки, который выполняется в том же самом порядке.

Существует несколько способов извлечения оправки из входной области линии прокатки, а также несколько способов загрузки очередной прошитой гильзы на линию прокатки, например, при помощи двух поворотных манипуляторов, действие которых согласовано. После завершения определенного цикла прокатки тормозное устройство известного типа тормозит перемещение трубы, которая занимает неподвижное положение со стороны выхода многоклетьевого прокатного стана, а затем извлекается с линии прокатки и перемещается в автономное положение при помощи различных средств, например при помощи поворотного манипулятора. Перемещение оправки из автономного положения и вставка оправки в следующую прошитую гильзу на линии прокатки для проведения очередного цикла прокатки обеспечивается также, например, посредством поворотных манипуляторов. С целью сокращения продолжительности цикла действие двух поворотных манипуляторов согласовано.

В указанном цикле, так же как и во всех предшествующих циклах прокатки, новая оправка вставляется на линию прокатки в направлении, противоположном направлению прокатки в прокатном стане, и осуществляются все описанные ранее стадии процесса, выполненные в предшествующем цикле.

Быстрое, точное и согласованное выполнение операции зацепления и отцепления оправки в каждом цикле прокатки обеспечивается благодаря конструктивным особенностям зацепляющего/отцепляющего механизма, оптимальным образом включенного в каждое из двух устройств для перемещения оправки, соответственно, во входной области и в выходной области прокатного стана.

- Устройство для перемещения оправки согласно изобретению выполняет операции зацепления и освобождения оправки с высокой скоростью, благодаря чему, обеспечивается высокая производительность прокатного агрегата с удерживаемой или полуплавающей оправкой, в котором применяется указанное устройство. Кроме того, исключается использование вертикального привода опорных валков оправки/прошитой гильзы, чтобы обеспечить пространство для передней части зубчатой рейки, которая обычно, на трубопрокатных агрегатах известного типа создает преграду под осью X прокатки, мешающую опорным валкам оправки/прошитой гильзы.

Зависимые пункты формулы изобретения относятся к предпочтительным вариантам осуществления изобретения.

Краткое описание чертежей

Дополнительные признаки и преимущества настоящего изобретения будут очевидны из подробного описания предпочтительных, но не исключительных, вариантов осуществления трубопрокатного агрегата согласно изобретению, проиллюстрированных посредством неограничительного примера со ссылкой на прилагаемые чертежи.

Фиг.1 - схематичный вид в плане участка линии прокатки трубопрокатного агрегата согласно изобретению на определенной стадии цикла прокатки трубы.

Фиг.2 - схематичный вид в плане одного из компонентов линии прокатки трубопрокатного агрегата, представленной на фиг.1

Фиг.3 - схематичный вид сбоку компонента линии прокатки, представленного на фиг.2.

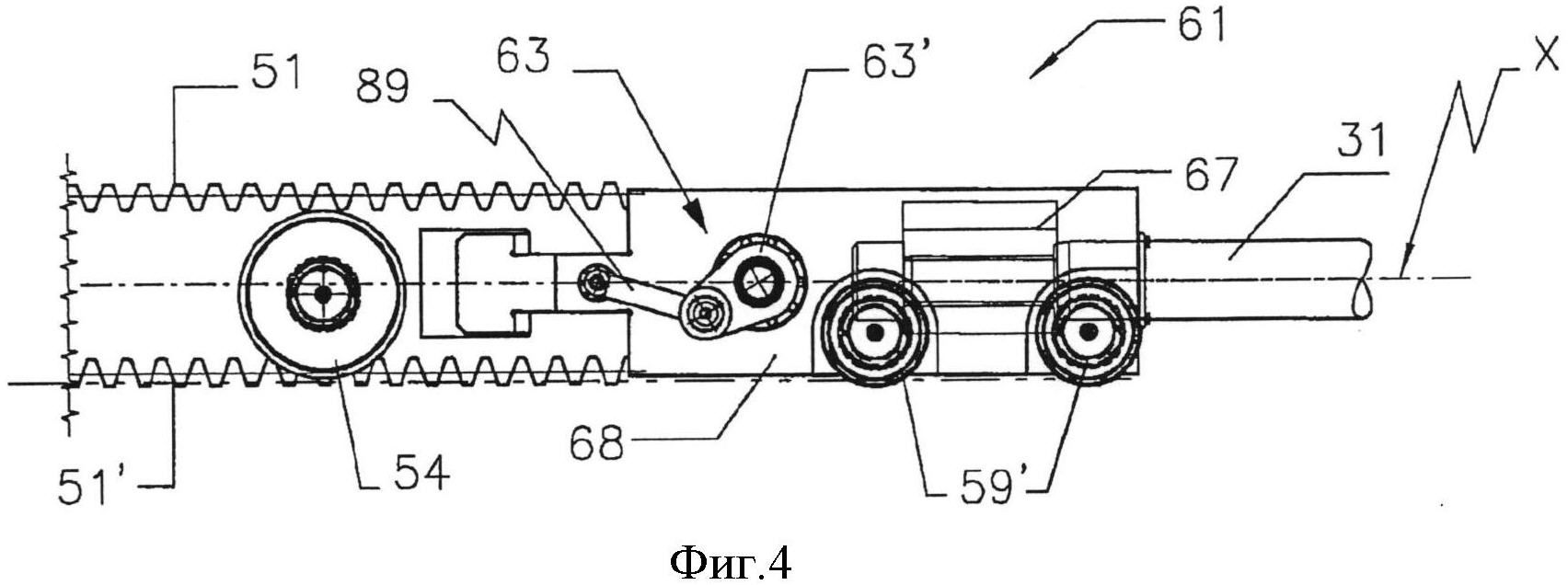

Фиг.4 - увеличенный вид сбоку участка компонента линии прокатки, представленного на фиг.2.

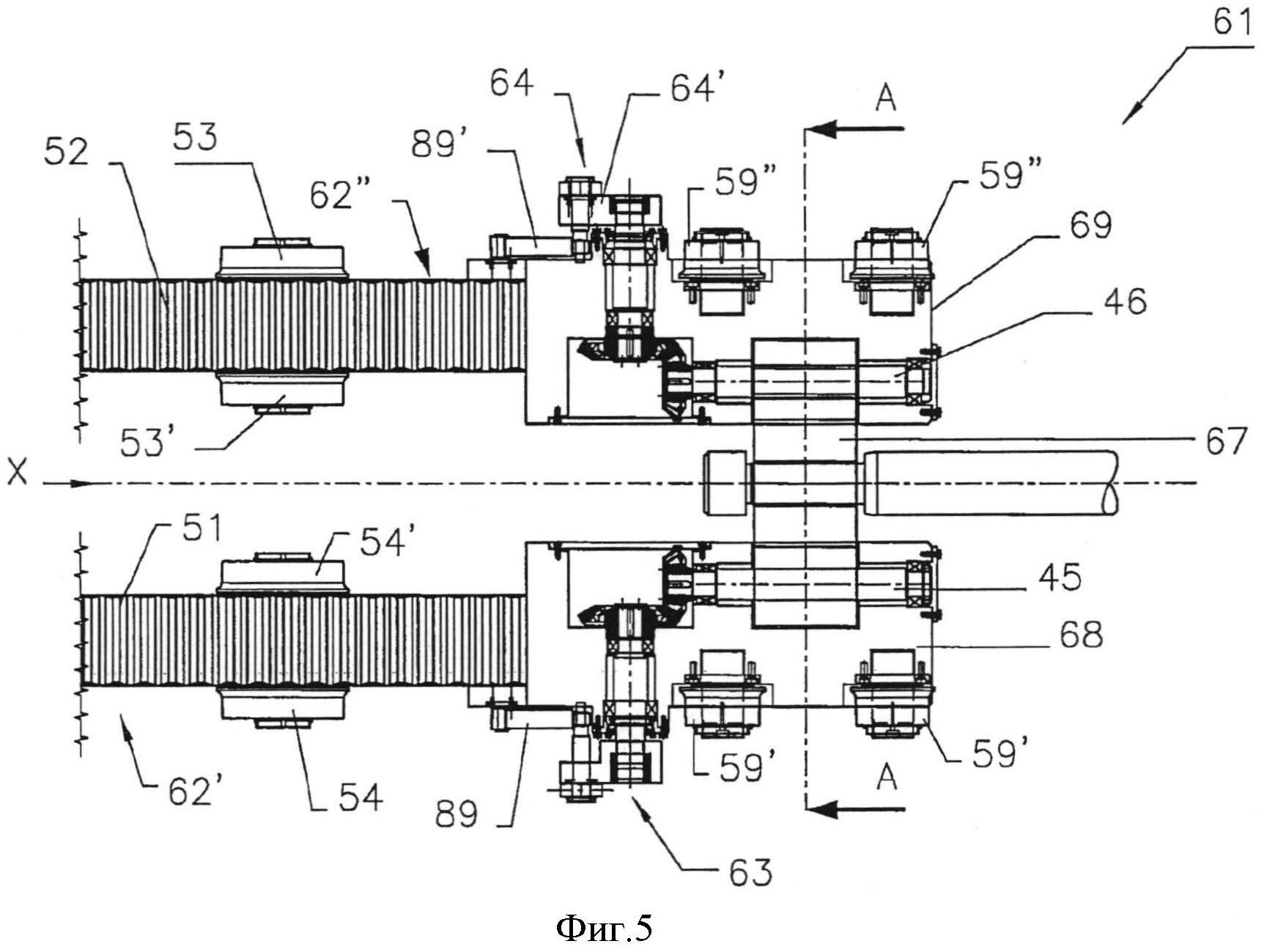

Фиг.5 - вид сверху участка, представленного на фиг.4.

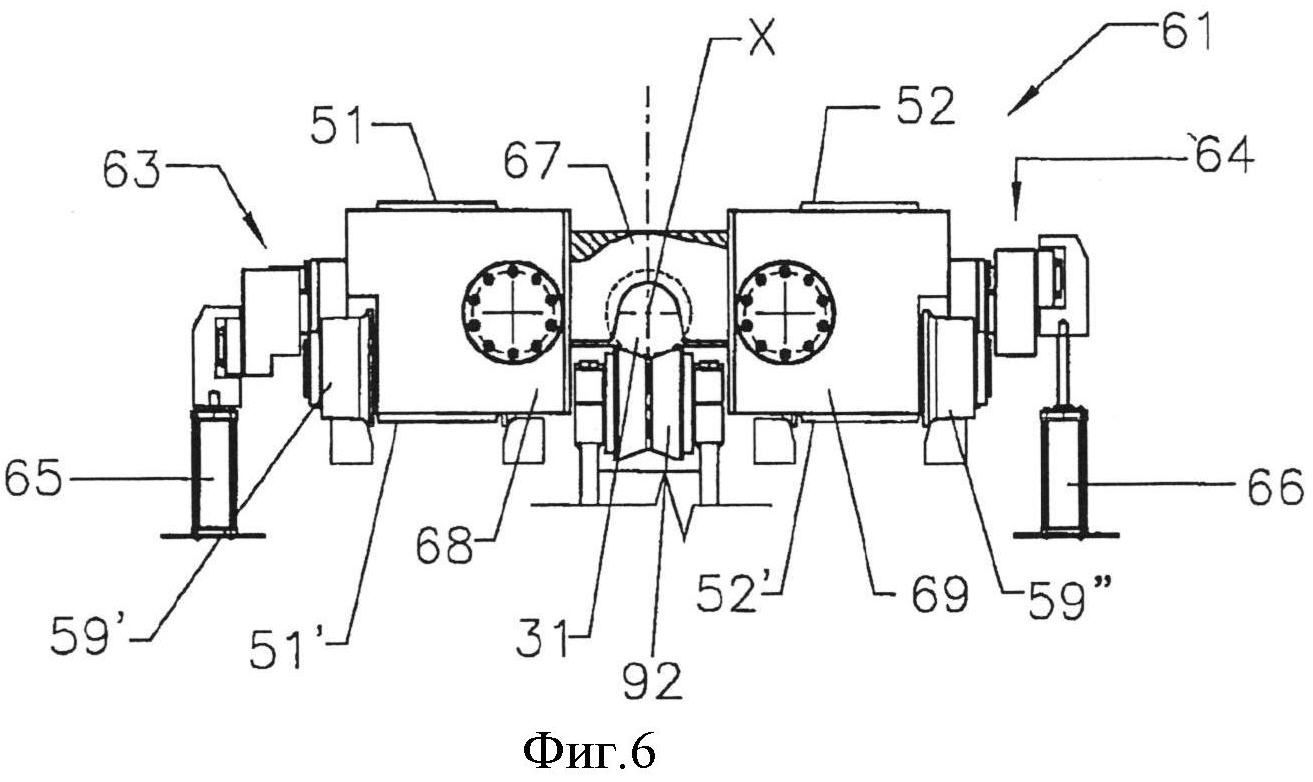

Фиг.6 - вид спереди участка, представленного на фиг.5.

Фиг.7 - вид в разрезе по плоскости А-А участка, представленного на фиг.5.

Фиг.8 - вид в разрезе по плоскости А-А участка, представленного на фиг.5, в другом рабочем положении.

Фиг.9 - схематичный вид в плане другого компонента линии прокатки трубопрокатного агрегата, представленной на фиг.1.

Фиг.9а - схематичный вид в плане варианта компонента линии прокатки, представленного на фиг.9.

Фиг.10 - схематичный вид сбоку компонента линии прокатки, представленного на фиг.9.

Фиг.11 - увеличенный вид сбоку участка компонента линии прокатки, представленного на фиг.9.

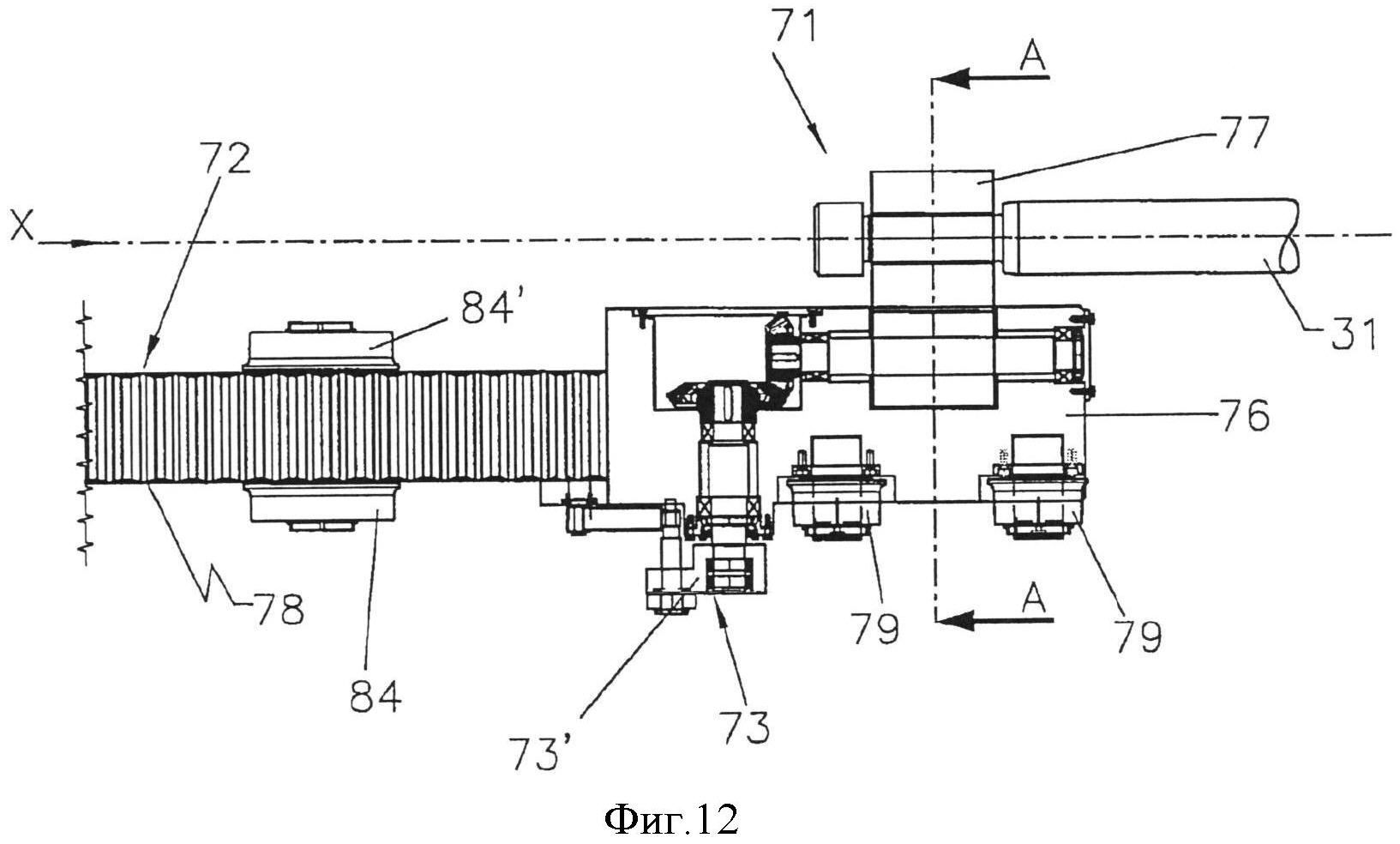

Фиг.12 - вид сверху участка, представленного на фиг.11.

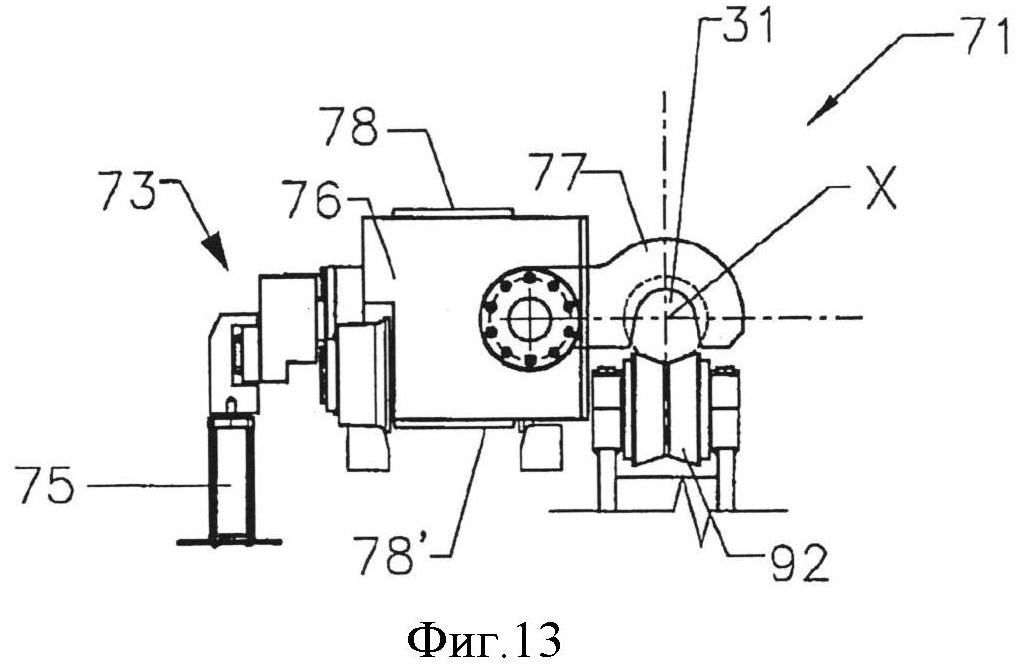

Фиг.13 - вид спереди участка, представленного на фиг.12.

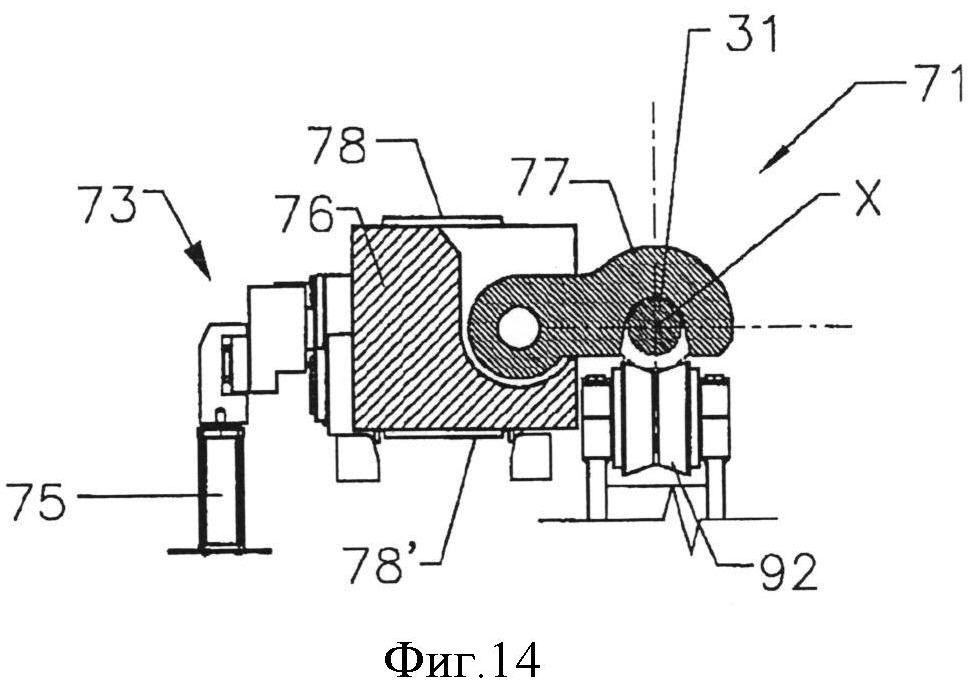

Фиг.14 - вид в разрезе по плоскости А-А участка, представленного на фиг.12.

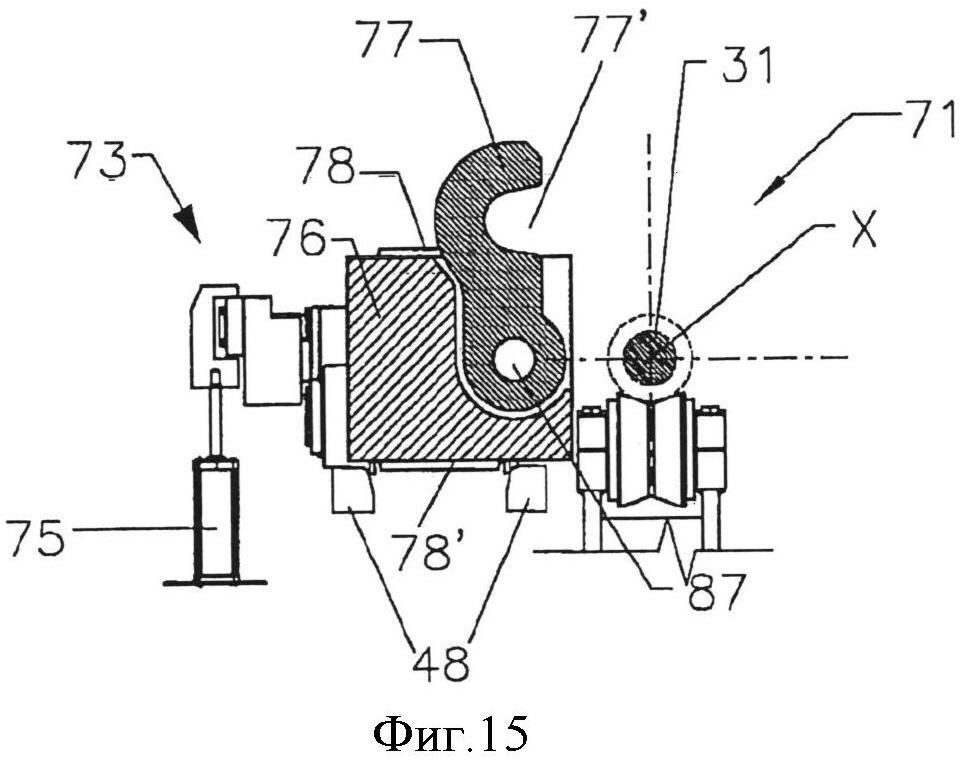

Фиг.15 - вид в разрезе по плоскости А-А участка, представленного на фиг.12, в другом рабочем положении.

Фиг.16 - увеличенный вид спереди участка компонента линии прокатки, представленного на фиг.2.

Фиг.17 - увеличенной вид спереди участка компонента линии прокатки, представленного на фиг.9.

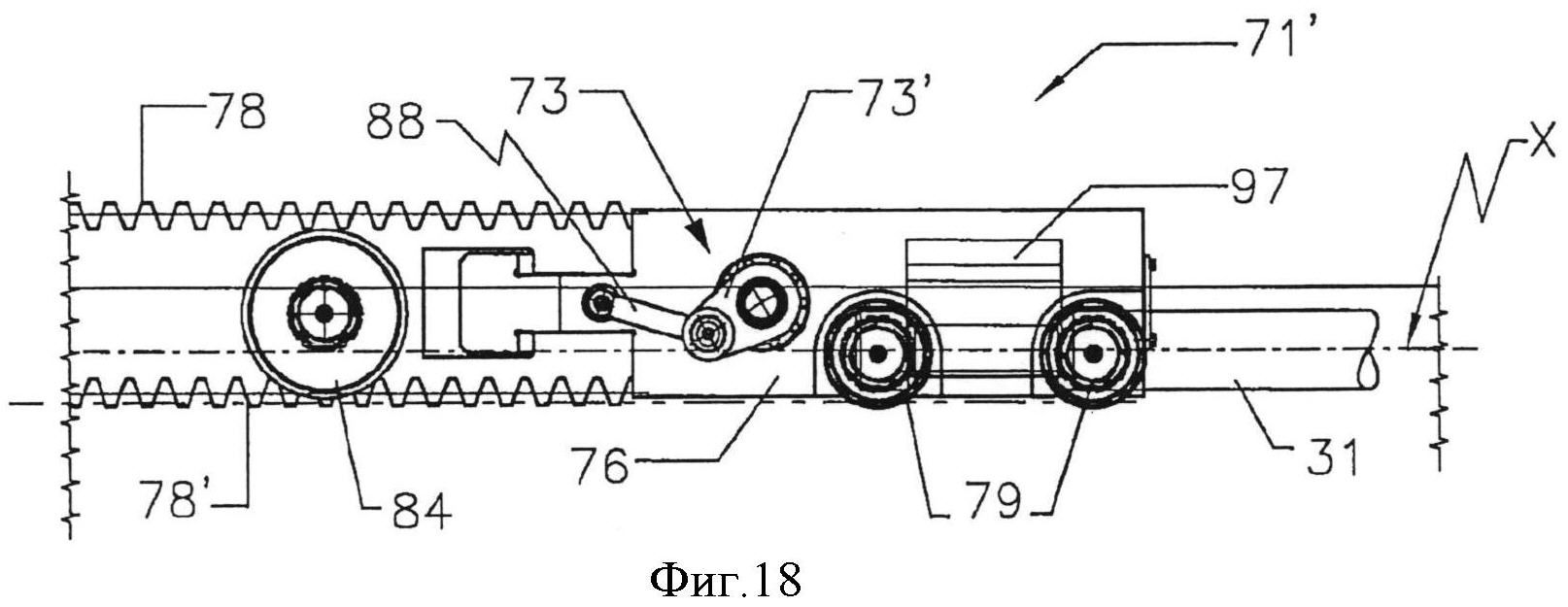

Фиг.18 - схематичный увеличенный вид сбоку участка компонента линии прокатки, представленного на фиг.9а.

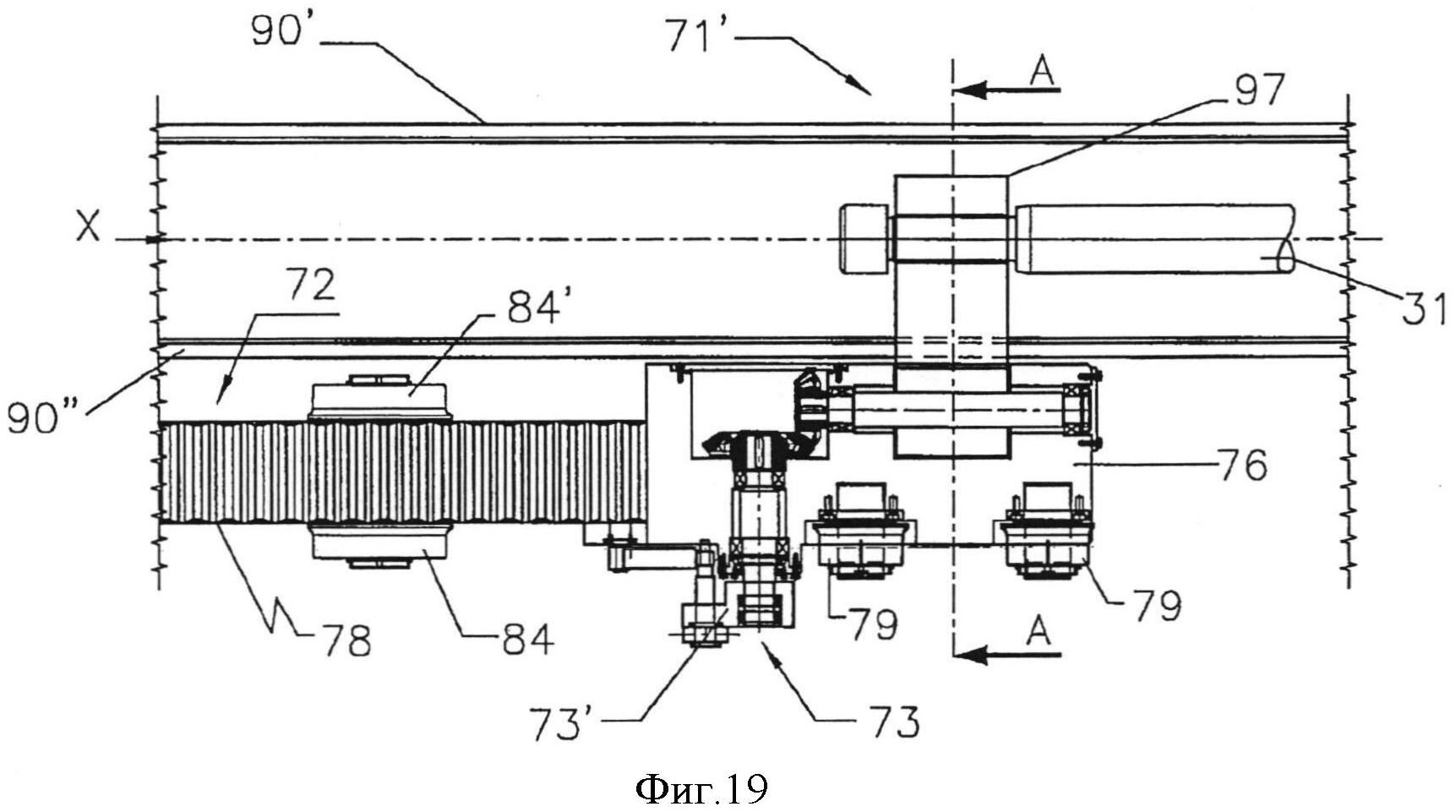

Фиг.19 - вид сверху участка, представленного на фиг.18.

Фиг.20 - вид спереди участка, представленного на фиг.19.

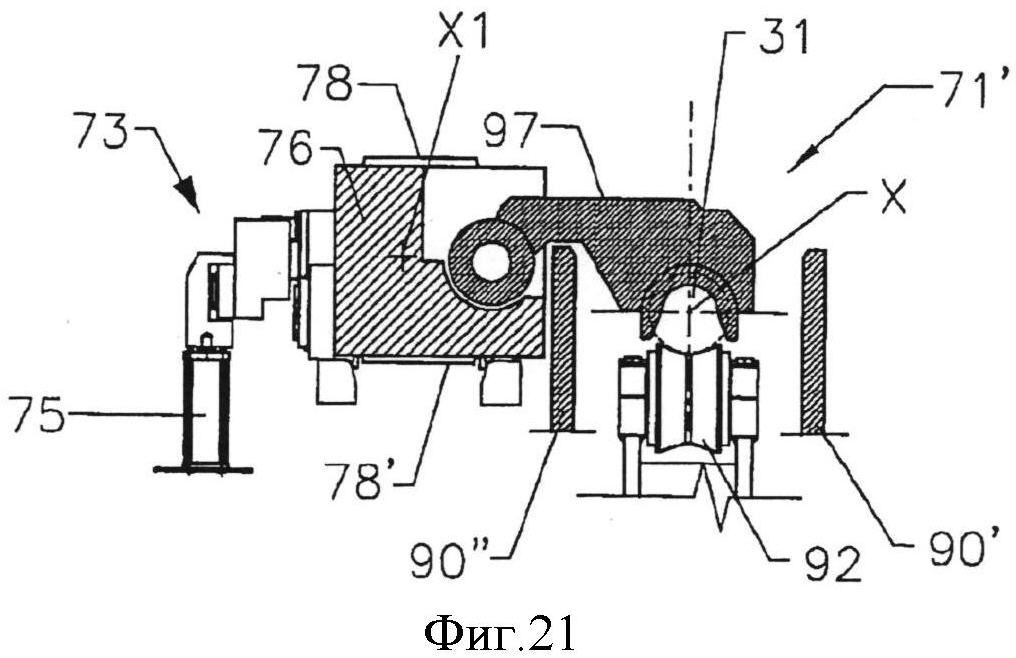

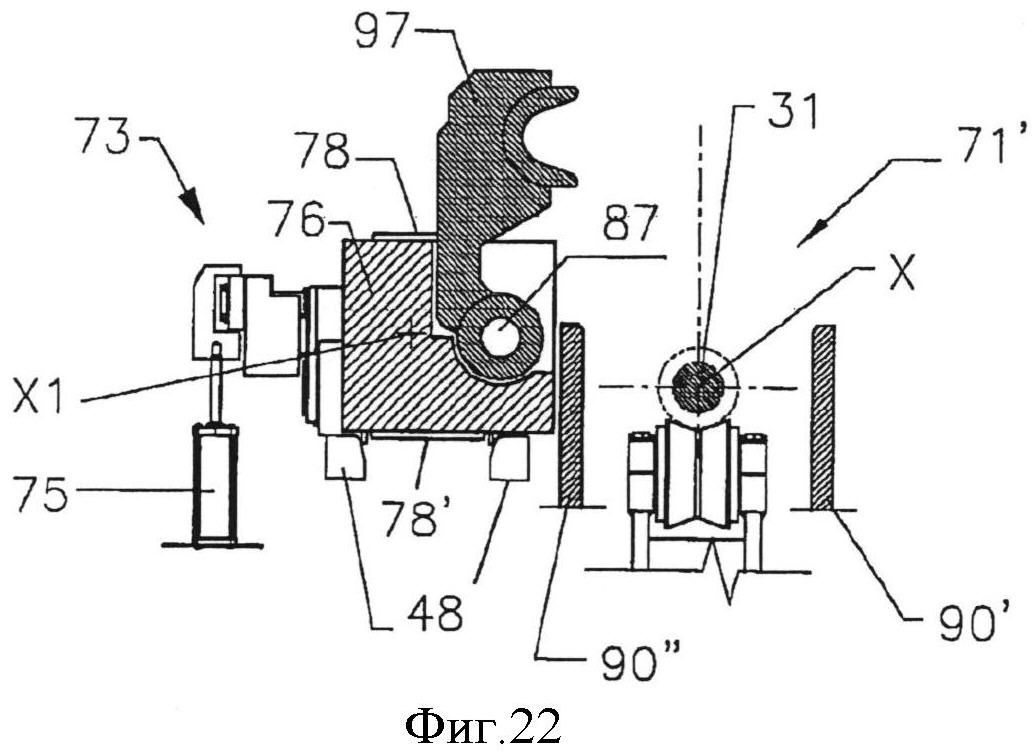

Фиг.21 - вид в разрезе по плоскости А-А участка, представленного на фиг.19.

Фиг.22 - вид в разрезе по плоскости А-А участка, представленного на фиг.19, в другом рабочем положении.

Одинаковые элементы или компоненты на разных чертежах обозначены одинаковыми ссылочными позициями.

Осуществление изобретения

На чертежах представлены предпочтительные варианты трубопрокатного агрегата, обозначенного в целом ссылочной позицией R, в котором применяется устройство для перемещения оправки согласно изобретению, обеспечивающее при проведении процесса прокатки труб на оправке непрерывное перемещение с регулируемой скоростью оправки, благодаря чему достигается высокая производительность трубопрокатного агрегата. В трубопрокатном агрегате R определена ось X прокатки и направление 23 прокатки, в котором перемещается подвергаемый прокатке материал, обычно называемый прошивной гильзой 39, а также прокатанная труба 42. В трубопрокатном агрегате R имеется входная область или сторона 20, где размещено разгрузочное устройство 2, обеспечивающее удаление оправки с оси X прокатки, и загрузочное устройство 1, обеспечивающее загрузку прошитой гильзы на ось X прокатки в соответствующую область 21 трубопрокатного агрегата, в которой расположен многоклетьевой прокатный стан 5, а также имеется выходная область или сторона 22, где размещено загрузочное устройство 4, обеспечивающее установку оправки на ось прокатки, а также разгрузочное устройство 3, обеспечивающее удаление трубы с оси X прокатки.

Загрузочное устройство 1, обеспечивающее загрузку прошитой гильзы 39 на ось X прокатки, размещено около входа многоклетьевого прокатного стана 5 и, предпочтительно, но не исключительно, представляет собой поворотный манипулятор, установленный вблизи оси X прокатки. В процессе работы указанное загрузочное устройство 1 для загрузки прошитой гильзы захватывает располагаемую сбоку от линии прокатки прошитую гильзу 39 и устанавливает ее вдоль оси X прокатки, на которой расположены опорные валки для прошитой гильзы и для оправки, не показанные на чертежах, но известные из уровня техники.

Разгрузочное устройство 2, обеспечивающее удаление оправки 31 с оси X прокатки, размещено тоже около входа многоклетьевого прокатного стана 5 и, предпочтительно, но не исключительно, представляет собой поворотный манипулятор, установленный вблизи оси X прокатки. Разгрузочное устройство 2, обеспечивающее удаление оправки 31, и загрузочное устройство 1, обеспечивающее загрузку прошитой гильзы, размещены около входа многоклетьевого прокатного стана 5 с противоположных сторон относительно оси прокатки X.

В процессе работы разгрузочное устройство 2 на конечном этапе каждого цикла прокатки захватывает оправку 31, которая использовалась для прокатки трубы 42, и удаляет ее с оси X прокатки, размещая сбоку от линии прокатки. Там же расположено рециркуляционное устройство, действующее известным образом и потому подробно не показанное на чертежах, которое выполняет необходимое охлаждение оправки, поскольку в результате передачи тепла от трубы в течение цикла прокатки температура оправки повышается, а также выполняет требуемую смазку оправки до перемещения к выходной стороне 22 прокатного стана для использования в очередном цикле прокатки.

Разгрузочное устройство 3, обеспечивающее удаление прокатанной трубы 42 с оси X прокатки, размещено около выхода многоклетьевого трубопрокатного стана 5 и, предпочтительно, но не исключительно, представляет собой поворотный манипулятор, установленный вблизи оси X прокатки, который захватывает трубу 42 на конечном этапе прокатки и размещает ее сбоку от оси прокатки на хранение или для проведения других процессов или операций. Указанное разгрузочное устройство 3, обеспечивающее удаление прокатанной трубы 42 с оси X прокатки, размещено около выхода многоклетьевого прокатного стана с той же стороны относительно оси X прокатки, что и загрузочное устройство 1, обеспечивающее загрузку прошитой гильзы, которое показано в нижней части фиг.1.

Загрузочное устройство 4, обеспечивающее загрузку оправки на оси X прокатки, размещено около выхода многоклетьевого прокатного стана 5 и, предпочтительно, но не исключительно, представляет собой поворотный манипулятор, установленный вблизи оси X прокатки. В процессе работы загрузочное устройство 4 захватывает оправку 31, находящуюся сбоку от линии прокатки, и устанавливает ее вдоль оси X прокатки на опорные валки для оправки являющиеся частью устройства 7 для перемещения оправки на выходной стороне 22 (причем указанные валки также не показаны подробно, поскольку известны из уровня техники). Загрузочное устройство 4, обеспечивающее загрузку оправки, размещено около выхода многоклетьевого прокатного стана 5 на той же стороне относительно оси X прокатки, что и разгрузочное устройство 2 для оправки, показанное в верхней части фиг.1.

Многоклетьевой прокатный стан 5, предпочтительно, но не исключительно, представляет собой прокатный стан с последовательно чередующимися клетями, содержащими по два или более валков, при этом вдоль оси X прокатки раствор валков нечетных клетей соответствует дну канавки валков четных клетей, и наоборот. Трубопрокатный агрегат согласно изобретению может содержать прокатные станы другого типа, не отступая от существа изобретения.

Устройство 6 для перемещения оправки на входной стороне 20 содержит опорное устройство с валками 92, высота которых регулируется, и продольный исполнительный механизм 62 в виде зубчато-реечного приспособления для оправки, содержащего две зубчатые рейки 62′ и 62″, расположенные параллельно друг другу (не показано на фиг.1). Между двумя параллельными зубчатыми рейками 62′ и 62″ предусмотрен жесткий соединительный элемент 62″′, благодаря чему формируется единое тело из трех указанных компонентов 62′, 62″ и 62″′ и, таким образом, создается более прочный участок между дальним концом захватываемой области оправки 31 и двумя рейками 62′ и 62″ ограниченной длины. Каждая зубчатая рейка 62′ и 62″ имеет два ряда равноценных зубьев, соответственно: 51, 51′ и 52, 52′, которые параллельны оси X прокатки и располагаются над и под указанной осью. Таким образом, четыре ряда зубьев 51, 51′, 52, 52′ расположены симметрично относительно оси оправки 31, согласуясь с осью X прокатки, чтобы осевое усилие, создаваемое при операциях взаимосвязанных с прокаткой, разгружалось равномерно на четырех рядах зубьев и на шестеренных валах 55, 55′, 56, 56′, которые их зацепляют. Таким образом, при достаточно компактной конструкции исполнительный механизм 62 может во время прокатки прилагать весьма высокую осевую нагрузку на оправку без риска изгиба.

Шестеренные валы 55, 55′, 56, 56′, которые прикладывают необходимые усилия и передают движение к исполнительному механизму 62, размещены в коробке 57 передач, состоящей из опорной конструкции для валов, снабженных зубчатыми колесами и необходимых для зацепления двух зубчатых реек 62′, 62″, размещенных симметрично относительно оси X прокатки; имеющие зубчатые колеса шестеренные валы 55, 55′, 56, 56′, предпочтительно, установлены над и под самими зубчатыми рейками. Предпочтительно, по конструктивным причинам зубчатые колеса шестеренных валов 55, 55′, которые зацепляют два ряда зубьев зубчатой рейки 62′, кинематическим отделены от зубчатых колес шестеренных валов 56, 56′, которые зацепляют два ряда зубьев 52, 52′ зубчатой рейки 62″.

Шестеренные валы 55, 55′, 56, 56′ соединены известным образом с соответствующим приводом 58, который содержит один или два редуктора и несколько двигателей соответственно количеству зубчатых колес в коробке передач. Предпочтительно, все валы, выходящие из коробки передач 57, направлены в одну и ту же сторону. Таким образом, все двигатели находятся на одной стороне относительно оси 23 прокатки.

Каждая из двух зубчатых реек 62′ и 62″ на участке, где не предусмотрен жесткий соединительный элемент 62′″, имеет два внутренних колеса 53′, 54′ и два наружных колеса 53, 54, в то время как в зацепляющем/отцепляющем механизме для оправки, содержащем две головные части 68, 69 и размещенном в задней части исполнительного механизма 62, колеса 59′, 59″, установлены только снаружи двух головных частей 68, 69. Колеса 59′, 59″ перемещаются по рельсам или по направляющим 47.

Расположение колес может отличаться от показанного на чертежах, то есть колеса могут быть смещены вдоль направления X, или внутренние колеса могут быть установлены также на участке, где присутствует жесткий соединительный элемент 62′″, например, с локальным прерыванием указанного элемента.

Альтернативой колесам могут служить скользящие бегунки, установленные на зубчатых рейках и перемещающиеся по рельсам или направляющим.

Устройство 6 для перемещения оправки также снабжено зацепляющим/отцепляющим механизмом 61, посредством которого зацепляется первый хвостовик, предусмотренный в задней части оправки, используемой в процессе прокатки. Зацепляющий/отцепляющий механизм 61 относится к устройствам типа, так называемого, «откидного моста» и действует совместно с задним хвостовиком оправки 31. Закрытое положение указанного устройства типа откидного моста показано на фиг.6 и 7, в то время как его открытое положение показано на фиг.8.

Устройство 61 содержит две головные части 68, 69, каждая из которых полностью зафиксирована на переднем конце, соответственно, зубчатой рейки 62′ и зубчатой рейки 62″; рычаг 67, который одним концом подвешен к первой головной части 68 и представляет собой, так называемый, откидной мост, другой конец которого входит в углубление, имеющееся во второй головной части 69, в центральной части указанного рычага 67 сформирована выемка 67″ в виде перевернутой буквы "U", соответствующая форме заднего хвостовика оправки, посредством которой он зацепляет верхнюю часть заднего хвостовика оправки. В устройстве 61 указанные элементы при выполнении тех же функций могут быть расположены иначе, чтобы рычаг 67 имел точку опоры в головной части 69 и действовал в направлении, противоположном направлению прокатки.

Зацепляющий/отцепляющий механизм 61 также содержит регулирующее устройство 63, посредством которого в каждом цикле прокатки обеспечивается регулирование быстрого перемещения рычага 67 в открытое или закрытое положение. Предусмотрено кулачковое исполнительное устройство 65, или эквивалентное исполнительное устройство, которое управляет действием регулирующего устройства 63. Регулирующее устройство 63 установлено на головной части 68 и представляет собой кинематическую цепь, включающую опорный штифт 45 рычага 67, подвешенного к головной части 68, специальные опоры, коническую шестерню, обеспечивающую разворот вращательного движения на 90°. Кроме того, предусмотрен вал и управляющий рычаг 63′, предпочтительно, с колесом, необходимые опоры для вала, бистабильное устройство 89, предпочтительно, в виде эластичного стержня с пружиной, поддерживающее управляющий рычаг 63′ в двух чередующихся положениях, а именно опущенном и поднятом положениях, соответствующих положениям блокировки оправки и разблокировки оправки. Рычаг 67 переводится из положения зацепления оправки 31 в положение отцепления оправки 31 посредством поворота против часовой стрелки, как показано на фиг.6-8. Из положения отцепления оправки 31 в положение зацепления оправки 31 рычаг 67 переводится посредством обратного поворота, то есть поворота по часовой стрелке.

Предпочтительно, предусмотрен запирающий механизм 64, который фиксирует рычаг 67 в закрытом положении и регулируется соответствующим кулачковым исполнительным устройством 66 или другим эквивалентным исполнительным устройством. Запирающий механизм 64 в опущенном положении рычага 67 сопрягается с головной частью 69. Запирающий механизм 64 представляет собой кинематическую цепь, содержащую стопорный штифт 46 рычага 67, который составляет единое целое с головной частью 69, специальные опоры, коническую шестерню, обеспечивающую разворот движения на 90°, вал и управляющий рычаг 64′, предпочтительно, с колесом, а также необходимые опоры для вала. Стопорный штифт 46 сопрягается с выемкой 67′ соответствующей формы, выполненной на рычаге 67. Действие запирающего механизма 64 основано на поворотном движении стопорного штифта 46 из положения высвобождения из выемки 67′ соответствующей формы в сопряженное положение с выемкой 67′. В указанном запирающем механизме 64 также используется бистабильное устройство 89′, действующее аналогично устройству 89 в головной части 68, посредством которого управляющий рычаг 64′ поддерживается в двух альтернативных положениях, соответственно, в положении блокировки опущенного откидного моста 67 и в положении разблокировки поднятого откидного моста 67.

Указанные два кулачка 65, 66, или исполнительные устройства, занимающие заданные положения вдоль линии прокатки и зафиксированные относительно направления скольжения зубчатых реек 62′, 62″, вызывают угловое смещение управляющих рычагов 63′ и 64′ в вертикальном направлении, которые регулируют действие зацепляющего/отцепляющего механизма 61.

По меньшей мере два кулачка 65 и 66, или исполнительных устройства, установлены в каждом из мест, которые предназначены для зацепления и отцепления заднего хвостовика оправки 31. Если трубопрокатный агрегат R к тому же включает предохранительное устройство 9 гильотинного типа, могут быть предусмотрены дополнительные устройства 65, 66 для высвобождения оправки в аварийном положении.

Указанная конфигурация устройства 6 для перемещения оправки является предпочтительной, поскольку позволяет упростить опорное устройство для оправки, образованное валками, ось которых подвижна в вертикальном направлении, один из указанных валков показан схематично и обозначен на чертежах ссылочной позицией 92. В отличие от известного уровня техники, во время перемещения зацепляющего/отцепляющего механизма 61 валки 92, фактически, не нужно опускать, чтобы они миновали препятствие, создаваемое головными частями 68 и 69, поскольку для прохождения валков 92 между двумя головными частями 68 и 69 предусмотрено пространство.

Согласно первому варианту осуществления изобретения устройство 7 для перемещения оправки на выходной стороне 22 содержит опорное устройство для оправки, состоящее из валков, высота которых регулируется, и продольный исполнительный механизм для оправки известного типа, не показанный на фиг.1. Устройство 7 для перемещения оправки также содержит зубчатую рейку 72 и откидной мост зацепляющего/отцепляющего механизма 71, подобный описанному выше и проиллюстрированному более подробно на фиг.9-15. Зубчатая рейка 72 имеет два ряда равноценных зубьев 78, 78′, которые располагаются над и под осью X прокатки. Для облегчения осевого скольжения зубчатая рейка снабжена колесами 84, 84′. Альтернативой колесам зубчатой рейки 72 могут служить скользящие бегунки, составляющие единое целое с зубчатой рейкой 72 и перемещающиеся по рельсам или направляющим.

Второй хвостовик или передний хвостовик оправки, размещенный в головной части самой оправки 31, зацепляется механизмом 71. На фиг.13 показан механизм 71 в положении зацепления оправки, а на фиг.14 показан механизм 71 в положении отцепления оправки.

Механизм 71, размещенный на выходной стороне прокатного стана, имеет головную часть 76, к которой крепится передний конец зубчатой рейки 72 и соответствующим образом подвешивается рычаг 77 или откидной мост, как показано на чертежах. Головная часть 76 оснащена колесами 79, перемещающимися по рельсам 48. Зацепляющий/отцепляющий механизм 71 способен зацеплять верхнюю часть хвостовика оправки, но не его нижнюю часть, посредством рычага 77, имеющего выемку 77′ в виде перевернутой буквы "U", сопрягаемую с углублением на переднем хвостовике оправки 31. Механизм 71 может переводиться из положения зацепления оправки 31 в положение отцепления оправки 31 посредством поворота вокруг оси штифта 87 против часовой стрелки, согласно изображению на чертежах. Из положения отцепления оправки 31 в положение зацепления оправки 31 рычаг 67 переводится посредством обратного поворота, то есть по часовой стрелке.

Следует отметить, что как на фиг.9 и 10 так и на фиг.2 и 3 показан описанный выше исполнительный механизм 62, но при противоположном направлении прокатки, о чем свидетельствует расположение стрелки 23.

Головная часть 76 может быть размещена с противоположной стороны относительно оси X прокатки, в таком случае те же самые действия выполняются при вращении рычага в направлении, противоположном направлению, указанному выше.

Механизм 71 также содержит открывающее и закрывающее регулирующее устройство 73, предназначенное для рычага 77, которое объединено с головной частью 76 посредством зубчатой рейки и управляется кулачковым исполнительным устройством 75 или эквивалентным исполнительным устройством.

Регулирующее устройство 73 представляет собой кинематическую цепь, включающую опорный штифт с соответствующими опорами, коническую шестерню, обеспечивающую разворот движения на 90°; вал и управляющий рычаг 73′, предпочтительно с колесом, бистабильное устройство 88, предпочтительно, типа эластичного стержня с пружиной для поддержания управляющего рычага 73′ в двух чередующихся положениях, соответствующих закрытому положению откидного моста 77 и открытому положению откидного моста 77.

Кулачковое исполнительное устройство 75 приспособлено зацеплять управляющий рычаг 73′, фиксируя его положение относительно направления скольжения зубчатой рейки 72, и способно вызывать соответствующее угловое смещение управляющего рычага 73′ в вертикальном направлении, для регулировки действия зацепляющего/отцепляющего механизма 71. В трубопрокатном агрегате применяется по меньшей мере два кулачковых исполнительных устройства 75, которые установлены в местах зацепления и отцепления переднего хвостовика оправки 31.

Дополнительный вариант устройства 7 для перемещения оправки, размещенного в выходной области прокатного стана, показан на фиг.9а и фиг.18-22. Одинаковые компоненты дополнительного варианта и вышеописанного варианта обозначены одинаковыми ссылочными позициями.

Согласно указанному варианту в зацепляющем/отцепляющем механизме 71, которому присвоена ссылочная позиция 71′, рычаг 97 конфигурирован с учетом наличия ограждающих стенок 90′, 90″ в устройстве 7 для перемещения оправки, предотвращающих возможное отклонение трубы поперечно оси X прокатки, когда рычаг находится в опущенном положении. Как показано на фиг.9а, стенки 90′, 90″ прерываются по длине, благодаря чему обеспечивается прохождение устройства для разгрузки трубы и устройства для загрузки оправки. В таком случае ось X1 зубчатой рейки 72 может располагаться вертикально относительно оси X прокатки.

Приводимые ниже ссылки на механизм 71 применимы также и к механизму 71′.

Система регулировки скорости перемещения зубчатой рейки 72, а также зацепляющего/отцепляющего механизма 71 для оправки содержит моторизированную коробку 81 передач. Коробка 81 передач состоит из опорной конструкции для вала, снабженной двумя зубчатыми колесами 83, 83′, которые предпочтительно, установлены над и под рядами зубьев 78, 78′ зубчатой рейки 72, с которыми они сцепляются для передачи необходимого усилия и движения. При этом привод 80 содержит один или несколько редукторов и несколько двигателей, соответственно количеству зубчатых колес коробки передач. Предпочтительно, все двигатели и валы, выходящие из коробки 81 передач, расположены на одной стороне относительно оси прокатки. Зацепляющие/отцепляющие механизмы 61 и 71, расположенные на входной стороне 20 и выходной стороне 22, соединены с соответствующими устройствами 6 и 7 для перемещения оправки, действие которых регулируется и скоординировано так, чтобы в каждом цикле прокатки в головном участке и в хвостовом участке быстро выполнялось зацепление и расцепление оправки, работающей в данном цикле прокатки.

В прокатном стане 5 предусмотрены поддерживающие оправку клети 8, которые удерживают оправку 31 в центрированном положении и предотвращают ее перемещение в направлении, обратном направлению прокатки 23, через прокатные клети 12 и через правильную клеть 10, если она имеется, а также предотвращают соударение извлеченной из трубы оправки с валками, которое может привести к повреждению валков и/или оправки. Поддерживающие оправку клети 8 являются устройствами, известными из уровня техники и содержат валки, высота которых регулируется до размера оправки, при этом способны незамедлительно открываться, обеспечивая проход для прошитой гильзы, подаваемой на прокатку.

Трубопрокатный агрегат R, предпочтительно, но не обязательно, оснащен дополнительными устройствами, способствующими улучшению процесса прокатки, которые могут быть установлены совместно или по отдельности. На входной стороне 20 трубопрокатного агрегата предусмотрено стопорное устройство 9 гильотинного типа, называемое предохранительной гильотиной, которое расположено вдоль оси X прокатки и приводится в действие в экстренных случаях для извлечения оправки из трубы. Предохранительная гильотина 9 содержит подвижную U-образную опорную подушку, которая способна перемещаться между двумя положениями, создавая или устраняя препятствие на пути хвостового участка прошитой гильзы. Указанная подушка используется, когда процесс прокатки прерван и возникает необходимость в прекращении передвижения прошитой гильзы или трубы, в то время как прошитая гильза или прокатываемая труба все еще установлены на оправке. Предохранительная гильотина 9 может находиться на любом участке входной стороны 20 трубопрокатного агрегата, но обязательно на оси X прокатки. Предпочтительное техническое решение предусматривает такое расположение предохранительной гильотины 9 на входной стороне 20 трубопрокатного агрегата, чтобы для ее действия было обеспечено пространство между концевым участком оправки, полностью возвращенной назад и зацепленной зацепляющим/отцепляющим механизмом 61 в положении аварийного извлечения, и задним концом прошитой гильзы, загруженной на линию прокатки во входной области 20.

Может быть предусмотрена правильная клеть 10, размещенная ниже по ходу последней прокатной клети 12, в которой проводится прокатка для получения требуемой толщины стенки трубы. Правильная клеть предназначена для устранения кривизны и уменьшения овальности поперечного сечения трубы, благодаря чему создается достаточно равномерный зазор между оправкой и внутренней стенкой трубы, кроме того, указанная клеть может также использоваться в качестве эффективного тормозящего устройства на последней стадии цикла прокатки трубы. После выхода хвостового участка трубы из последней клети, в которой проводится прокатка трубы для утонения стенки трубы, саму трубу можно затормозить посредством правильной клети; указанная операция позволяет уменьшать продолжительность цикла и расстояние, необходимое для торможения самой трубы в конце прокатки. Альтернативно, можно предусмотреть несколько правильных клетей 10 и разместить их последовательно вдоль линии X прокатки.

Трубопрокатный агрегат R может содержать подающее устройство 11, обеспечивающее подачу прошитой гильзы в прокатный стан. Подающее устройство 11, подробно показанное для упрощения чертежей только на фиг.4, предпочтительно, содержит один или несколько комплектов уравновешенных валков, среди которых по меньшей мере один моторизован, и беспрепятственно перемещающихся из диаметрального положения относительно прошитой гильзы к положению контакта с прошитой гильзой, после того как прошитая гильза была загружена на ось X прокатки. Указанное подающее устройство 11 обеспечивает подачу с регулируемой скоростью и регулируемым положением прошитой гильзы в многоклетьевой прокатный стан 5.

Кроме того, подающее устройство 11, предпочтительно, но не обязательно, используется для поддержания прошитой гильзы в требуемом положении на этапе вставки в нее оправки задним концом.

В трубопрокатном агрегате R согласно изобретению, описанному выше, можно проводить прокатку труб оптимальным способом, который является наиболее предпочтительным для достижения высокой производительности. Этапы указанного способа прокатки труб будут подробно описываться ниже. Обычно, если не определено иначе, термин «передний» и термин «задний» используются для обозначения местоположения различных элементов относительно направления 23 прокатки, то есть «передний» относится к острию стрелки 23, а «задний» относится к хвосту стрелки 23.

На фиг.1 показаны компоненты трубопрокатного агрегата R на конкретном этапе прокатки трубы при проведении очередного цикла прокатки. В нижеприведенном описании для обозначения типичного полноценного цикла прокатки будет использоваться порядковое числительное "n".

В начале цикла "n" оправка 31 позиционирована сбоку линии X прокатки на выходной стороне 22 трубопрокатного агрегата и подготовлена к вставке на линию X прокатки при помощи поворотного манипулятора 4, действующего в боковом направлении. Зацепляющий/отцепляющий механизм для оправки на выходной стороне 22 размещен вдоль линии прокатки на высоте головной части оправки 31 и находится в положении P1 зацепления.

Прошитая гильза 39 размещается на линии X прокатки при помощи поворотного манипулятора 1, действующего в поперечном направлении относительно оси X, при этом передний конец прошитой гильзы 39 находится на подающем устройстве 11.

Зацепляющий/отцепляющий механизм 61 перемещается по направлению стрелки 23 к заднему концу прошитой гильзы 39 в положение зацепления оправки 31. В то же самое время согласованно выполняются операции на выходной стороне 22, в результате чего оправка 31 загружается вдоль оси X прокатки при помощи поворотного манипулятора 4 и передний хвостовик оправки 31 захватывается посредством зацепляющего/отцепляющего механизма 71, который, выполняя поступательное движение, проталкивает оправку в направлении, противоположном направлению прокатки 23.

Затем оправка 31, проталкиваемая зацепляющим/отцепляющим механизмом 71, проходит назад, то есть в направлении, противоположном направлению прокатки, сначала через многоклетьевой прокатный стан 5, направляемая поддерживающими клетями 8, и далее проходит в осевое отверстие прошитой гильзы 39 до тех пор, пока задняя область оправки 31 не выйдет из заднего конца прошитой гильзы 39 и не окажется рядом с зацепляющим/отцепляющим механизмом 61. Как только оправка 31 достигла указанного положения, зацепляющий/отцепляющий механизм 71 отцепляет передний хвостовик оправки 31. Одновременно и согласованно с действием зацепляющего/отцепляющего механизма 71 зацепляющий/отцепляющий механизм 61 захватывает задний хвостовик оправки 31. При этом передний конец прошитой гильзы 39 захватывается посредством подающего механизма 11, который тянет ее в многоклетьевой прокатный стан 5 для выполнения этапа прокатки, показанного на фиг.1.

Прокатка прошитой гильзы 39 в многоклетьевом прокатном стане 5 проводится на оправке 31, затягиваемой посредством зацепляющего/отцепляющего механизма 61 и перемещаемой в направлении стрелки L3, противоположном направлению стрелки 23, т.е. в обратном направлении. Перемещение оправки 31 согласовано с перемещением трубы 42, которое показано стрелкой L4 и обеспечивается валками прокатных клетей 12 прокатного стана 5. Скорость перемещения оправки 31 в направлении стрелки L3 рассчитана так, чтобы передний конец оправки 31 находился в задней части полностью прокатанной трубы 42, когда задняя часть трубы выходит из последней прокатной клети 12, то есть самой правой из клетей, обозначенных на фиг.1 ссылочной позицией 12, указанная позиция определяет «пункт разъезда». Таким образом, оправка 31, прошедшая через «пункт разъезда», полностью извлекается из окончательно прокатанной трубы.

К этому моменту зацепляющий/отцепляющий механизм 71, освободивший оправку, переместился в направлении, показанном стрелкой L5, соответствующем направлению 23 прокатки, до положения P1 зацепления, где зацепляется другая оправка (не показано) для использования в последующем цикле "n+1".

Как показано на фиг.1, труба 42, в дополнение к прокатке посредством валков прокатных клетей 12, может проходить через одну или несколько правильных клетей 10. Указанная операция выполняется, если требуется, для улучшения формы готовой трубы.

Вышедшую из трубы 42 после завершения прокатки в многоклетьевом прокатном стане 5 оправку 31 тормозят на оси X прокатки, чтобы до начала следующего цикла "n+1" удалить ее с линии прокатки посредством поворота манипулятора 2 в боковом направлении.

В результате согласованных действий задний хвостовик оправки 31 освобождается от зацепления с зацепляющим/отцепляющим механизмом 61, когда указанный механизм находится в положения РЗ отцепления, и оправка удаляется с оси X прокатки посредством поворота манипулятора 2 в боковом направлении.

Следует отметить, что при проведении цикла "n+1" для прокатки очередной прошитой гильзы с использованием следующей оправки повторяются описанные выше этапы предыдущего цикла"n".

Реферат

Изобретение относится к области металлургии, в частности к трубопрокатному агрегату для прокатки труб на оправке. Трубопрокатный агрегат содержит многоклетьевой трубопрокатный стан с двумя или большим количеством валков в клетях и зацепляющие/отцепляющие механизмы. Один зацепляющий/отцепляющий механизм размещен во входной области трубопрокатного стана для взаимодействия с задним хвостовиком оправки, второй зацепляющий/отцепляющий механизм размещен в выходной области трубопрокатного стана для взаимодействия с передним хвостовиком оправки. Агрегат содержит средства регулирования, обеспечивающие согласованность действий указанных механизмов. Использование изобретения обеспечивает возможность производства тонкостенных труб разной длины. 2 н. и 11 з.п. ф-лы, 23 ил.

Формула

многоклетьевой трубопрокатный стан (5), задающий ось (X) прокатки и содержащий несколько прокатных клетей (12), обеспечивающих прокатку прошитой гильзы (39) для преобразования ее в прокатанную трубу,

по меньшей мере одну оправку (31), имеющую передний конец и задний конец, выполненную с возможностью взаимодействия с трубопрокатным станом (5) во время указанной прокатки,

при этом трубопрокатный агрегат (R) содержит выше по ходу трубопрокатного стана (5):

первое загрузочное устройство (1), предназначенное для загрузки прошитой гильзы (39) вдоль оси (X) прокатки,

первое разгрузочное устройство (2), предназначенное для разгрузки по меньшей мере одной оправки (31) с оси (X) прокатки,

первое устройство (6) для перемещения оправки, выполненное по одному из пп.1-7, причем трубопрокатный агрегат (R) содержит ниже по ходу трубопрокатного стана (5):

второе разгрузочное устройство (3), предназначенное для разгрузки прокатанной трубы с оси (X) прокатки,

второе загрузочное устройство (4), предназначенное для загрузки по меньшей мере одной оправки (31) вдоль оси (X) прокатки,

второе устройство (7) для перемещения оправки, содержащее второй зацепляющий/отцепляющий механизм (71, 71′), предназначенный для зацепления и для отцепления переднего конца по меньшей мере одной оправки (31).

Комментарии