t , .

Изобретение относится кообработке

металлов давлением, в частности к горячей прокатке листового металла при прерывистом процессе.

Цель изобретения - повьшение производительности и качества.

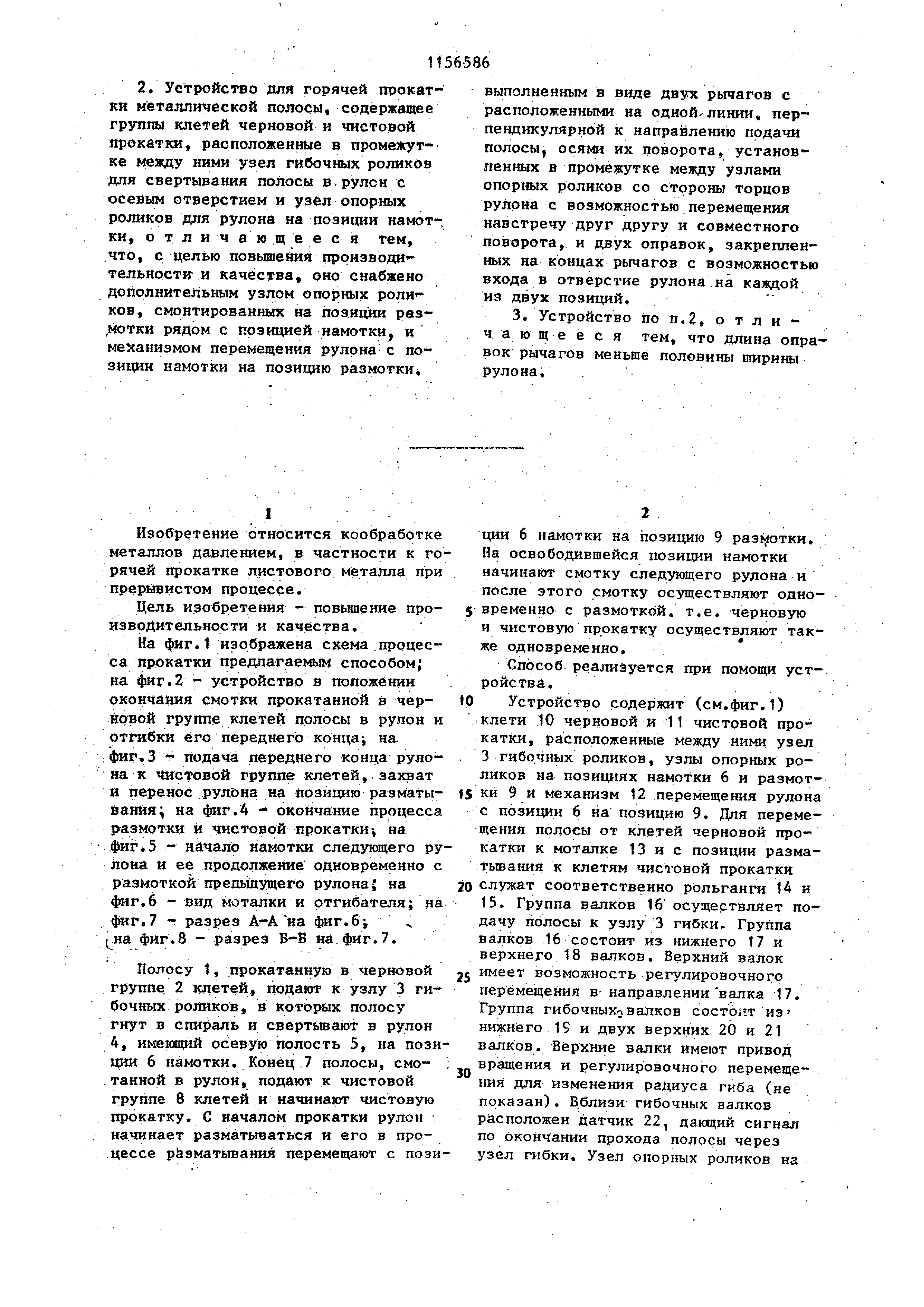

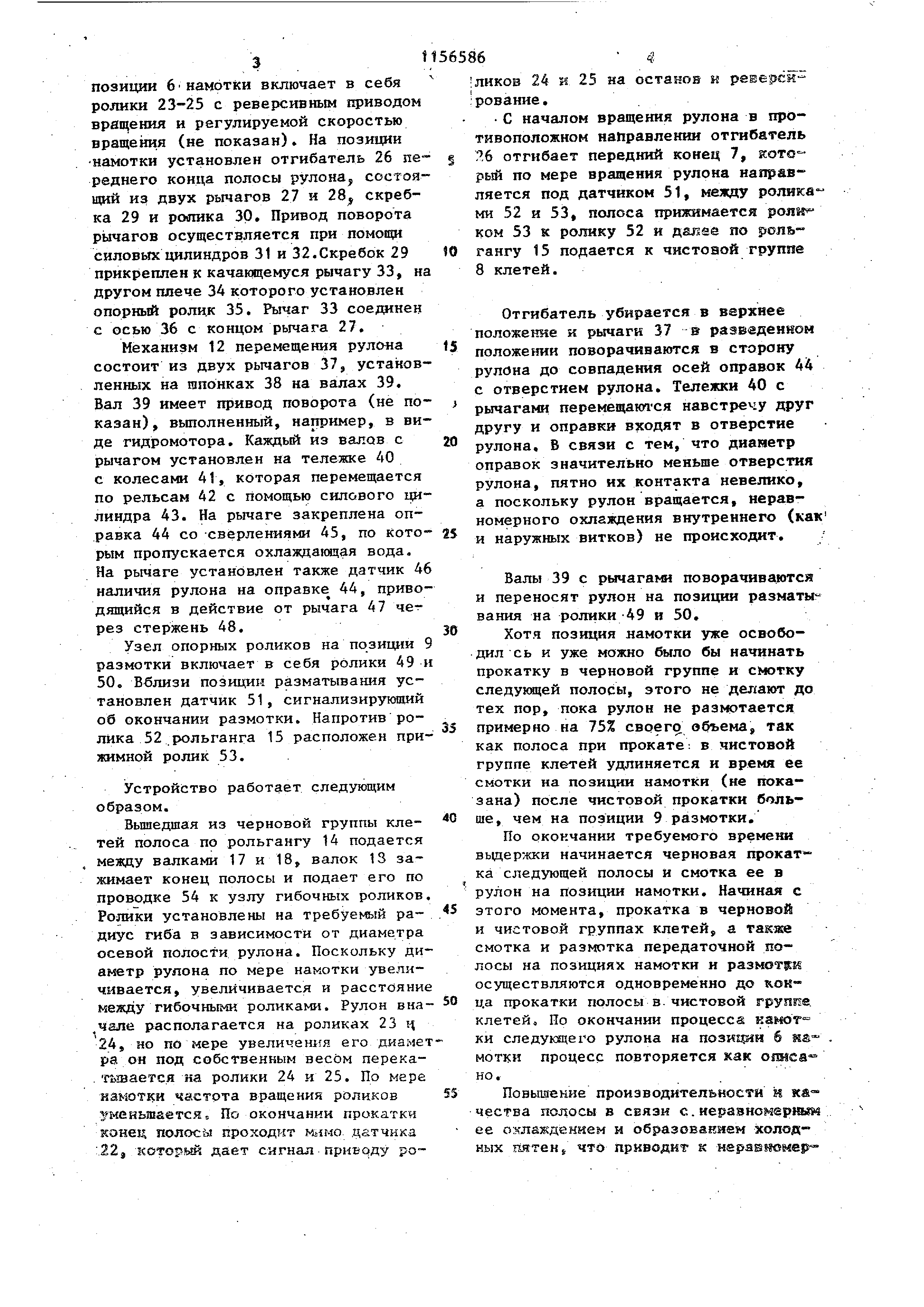

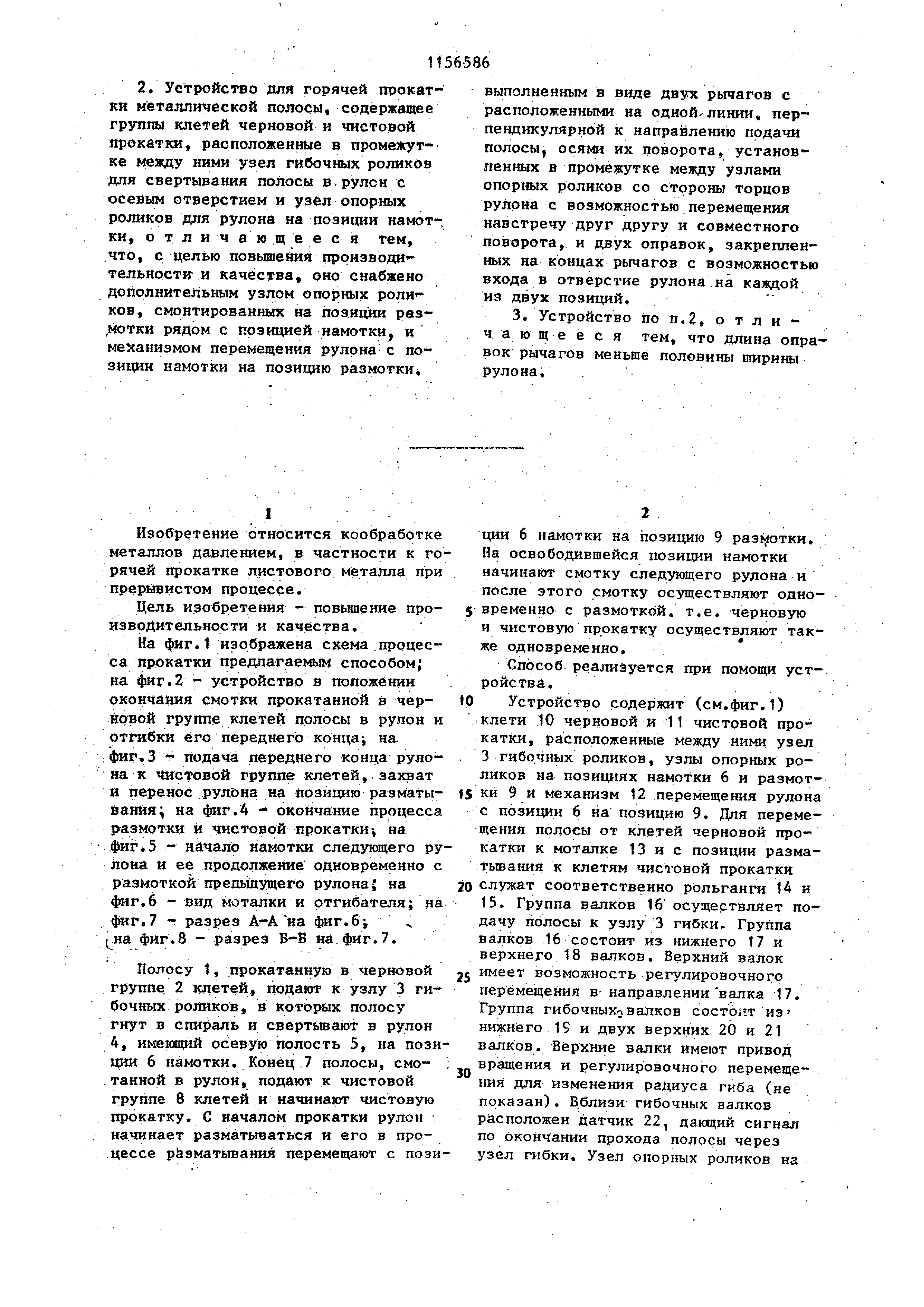

На фиг.1 изображена схема процесса прокатки предлагаемым способом; на фиг.2 - устройство в положении

окончания смотки прокатанной в черновой группе клетей полосы в рулон и

отгибки его переднего конца-, на. фиг.З подача переднего конца рулона

к чистовой группе клетей,.захват и перенос рульна на позицию разматывания;

на фиг.4 - окончание процесса размотки и чистовой прокатки-, на - начало намотки следующего рулона

и ее продолжение одновременно с размоткой предыдущего рулона на фиг.6 - вид моталки и отгибателя; на

фиг.7 - разрез на фиг.б на фиг.8 - разрез Б-В на фиг.7.

Полосу 1, прокатанную в черновой группе, 2 клетей, подают к узлу 3 гибочных роликов, в которых полосу

гнут в спираль и свертьюают в рулон 4, имеющий осевую полость 5, на позиц№л

6 намотки. Конец .7 полосы, смотанной в рулон, подают к чистовой группе 8 клетей и начинают чистовую

прокатку. С началом прокатки рулон начинает разматываться и его в процессе

рЬзматьгаания перемещают с позиции 6 намотки на позицию 9 разщоткп.

На освободившейся позиции намотки начинают смотку следующего рулона и

после этого смотку осуществляют одновременно с размоткой, т.е. черновую

и чистовую прокатку осуществляют также одновременно.

Способ реализуется при помощи устройства .

to Устройство содержит (см.фиг.1) клети 10 черновой и 11 чистовой прокатки

, расположенные между ними узел 3 гибочных роликов, узлы опорных роликов на позициях намотки 6 и

размотки 9 и механизм 12 перемещения рулона с позиции 6 на позицию 9. Для перемещения

полосы от клетей черновой прокатки к моталке 13 и с позиции разматьшания

к клетям чистовой прокатки

20 служат соответственно рольганги 14 и

15. Группа валков 16 осуществляет подачу полосы к узлу 3 гибки. Группа

валков 16 состоит из нижнего 17 и верхнего 18 валков. Верхний валок

25 имеет возможность регулировочного перемещеггая в направлениивалка 17.

Группа гибочныховалков состоит из нижнего 19 и двух верхних 20 и 21

валков. Верхние валки имеют привод

вращения и регулировочного перемещения

для изменения радиуса гиба (не показан). Вблизи гибочных валков

расположен датчик 22, дающий сигнал по окончании прохода полосы через

узел гибки. Узел опорных роликов на позиции 6намотки включает в себя

ролики 23-25 с реверсивным приводом вращения и регулируемой скоростью вращения (не показан). На позиции

намотки установлен отгибатель 26 пе реднего конца полосы рулона, состоя

щий из двух рычагов 27 и 28, скребка 29 и ролика 30, Привод поворота рычагов осуществляется при помопщ

силовых цилиндров 31 и 32.Скребок 29 прикреплен к качающемуся рычагу 33, н

другом плече 34 которого установлен опорный ролик 35. Рычаг 33 соединен с осью 36 с концом рычага 27,

Механизм 12 перемещения рулона состоит из двух рычагов 37, установ ленных на шпонках 38 на валах 39,

Вал 39 имеет привод поворота (не по казан) выполненный, например, в ви

де гидромотора, Каждьй из валов с рычагом установлен на тележке 40

с колесами 41, которая перемещается по рельсам 42 с Помощью силового ци

линдра 43. На рычаге закреплена оправка 44 со сверлениями 45, по Кото

рым пропускается охлаждагадая вода, На рычаге установлен также датчик 4

наличия рулона на оправке 44, приво дящийся в действие от рычага 47 стержень 48,

Узел опорных роликов на позиции размотки включает в себя ролики 49

50, Вблизи позиции разматывания установлен датчик 51, сигнализирующий

об окончании размотки. Напротив ролика 52 рольганга 15 расположен при жимной ролик 53,

Устройство работает следующим образом. Вьшедшая из черновой группы клетей

полоса по рольгангу 14 подается между валками 17 и 18, валок 13 зажимает

конец полосы и подает его по проводке 54 к узлу гибочных роликов

Ролики установлены на требуемый радиус гиба в зависимости от диаметра

осевой полости рулона. Поскольку диаметр рупона по мере намотки увеличивается

, увеличивается и расстояние между гибочными роликами. Рулон располагается на роликах 23 ц

24, но по мере увеличения его диамет ра он под собственным весом перека

.тьшается на ролики 24 и 25. По мере наьютки частота вращения роликов

уменьшается,, По окончании прокатки конец полосы проходит ьымо датчика

22f которьш дает сигнал приведу ро 86 4

ликов 24 к 25 на останов к реверси рование , С началом вращения рулона в противоположном

направлении отгибатель отгибает передний конец 7, который по мере вращения рулона направляется

под датчиком 51, между роликами 52 и 53, полоса прижимается рол1Г

ком 53 к ролику 52 и далее по рольгангу 15 подается к чистовой группе 8 клетей.

Отгибатель убирается в верхнее положение к рычаги 37 в разведенном положении поворачиваются в сторону

рулона до совпадения осей оправок 44 с отверстием рулона. Тележки 40 с

рычагами перемещаю1ся навстречу друг другу и оправки входят в отверстие

рулона, В связи с тем, что диапетр оправок значительно меньше отверстия

рулона, пятно их контакта невелико, а поскольку рулон вращается, неравномерного

охлаждения внутреннего (как и наружных витков) не происходит, Валы 39 с рычагами поворачиваются

и переносят рулон на позиции разматы вания на ролики -49 и 50, Хотя позиция намотки уже освободил

с ь и уже можно было бы начинать прокатку в черновой группе и смотку

следукяцей полосы, этого не делают до тех пор, пока рулон не разж)тается

примерно на 75% своего объема, так как полоса при прокате: в чистовой

группе клетей удлиняется и время ее смотки на позиции намотКи (не показана

) после чистовой прокатки больше , чем на позиции 9 размотки. По окончании требуемого времени

вьщержки начинается черновая прокатка следующей полосы и смотка ее в

рулон на позиции намотки. Начиная с зтого момента, прокатка в черновой

и чистовой группах клетей, а также смотка и размотка передаточной полосы

на позициях намотки и размоток осуществляются одновременно до конда

прокатки полосы в. чистовой группе. клетей. По окончании процесса камот

ки следукщего рулона на позиции б ма . мотки процесс повторяется как опнсано ,

Повьпление производительности н ка честна полосы в связи с.HepasHOMeptom

ее охлаждением и образованием холодных шгтен что приводит к нераэж5мер Q О U

Фиг. 2

Фиг.Ъ 511565866

йоЙ толщине полосы в процессе даль- ки на позицию размотки и их одновренейшей прокатки, достигается благода- менному осуществлению на протяжении

ря перемещению рулона с позиции намот- части цикла. 26 /3

QUO ар f .15 52 50 9 U / / / / О/ 25 2

сг о

vr

Фиа.6

Фиг.7

6-5

f/e.(

Комментарии