Способ разрезания заготовки или промежуточной полосы посредством ножниц - RU2737370C1

Код документа: RU2737370C1

Чертежи

Описание

Изобретение относится к способу разрезания заготовки или промежуточной полосы посредством ножниц.

Способ указанного типа известен, например, из US 4175459 A. Похожие решения показаны в JP H08132107 A, JP S59224209 A и EP 0940208 A1.

При непрерывно подаваемом прокатываемом материале перед процессом прокатки он разрезается на отдельные части, например, в случае литейно-прокатных агрегатов для тонких слябов, причем каждая из отдельных частей прокатывается с получением по меньшей мере в одной полосы.

Условие захвата, которое должно быть выполнено для беспроблемного втягивания сляба в прокатную клеть, является следствием того, что (кулоновский) коэффициент трения должен быть больше или равен корню из отношения обжатия по толщине к радиусу валков прокатной клети. В производственной практике трение является свойством системы, зависящим от многих влияющих параметров таким образом, что могут иметь место углы захвата, значительно отличающиеся (в частности, также в сторону уменьшения) по сравнению с расчетным углом захвата. К оказывающим влияние параметрам относится качество поверхности (прежде всего, слои окалины), относительная скорость, температуры и подбор пар материалов заготовки и инструмента (рабочих валков). При подборе материала особенно важную роль играет химический анализ заготовки.

В частности, тонкие слябы при первом проходе горячей прокатки часто претерпевают значительно обжатие по толщине, что является наиболее критичным параметром для выполнения условия захвата. В случаях, когда условие захвата не выполняется, для прокатки необходимы дополнительные меры. Это прерывает желательный непрерывный производственный процесс и требует ручного вмешательства со стороны обслуживающего персонала.

При этом можно при помощи приводов осуществлять подачу, которая в конечном итоге через определенное время увеличивает трение и, таким образом, делает возможным захват посредством валков. Другая возможность заключается в применении другой программы проходов и планировании меньшего обжатия при первом проходе. Однако это приводит к тому, что при определенных обстоятельствах первоначально запланированная толщина горячекатаной полосы может быть не достигнута.

Предотвращение проблем с выполнением условия захвата в установке является технически сложным и дорогостоящим делом, так как необходимо предусмотреть больший диаметр рабочих валков, что, в свою очередь, требует более высокого крутящего момента на валу привода, который должен передаваться посредством более мощного приводного механизма (привод, редуктор и шпиндель).

Для резки на мерные длины заготовки или, соответственно, промежуточной полосы часто применяются маятниковые ножницы, однако до сих пор маятниковые ножницы применялись исключительно для резки слябов.

В уровне техники известны различные решения, которые часто направлены на то, чтобы все еще расплавленную сердцевину заготовки герметизировать посредством внешнего формования для обеспечения резки заготовки на мерные длины без вытекания жидкого металла. Для пластического деформирования переднего конца заготовки известны другие решения, которые частично предусматривают передвижные устройства, перемещающиеся во время процесса пластического деформирования. Такие решения известны из указанного выше документа JP H08 132107 A, из JP 10180428 A, JP 56105857 A, JP 58074202 A, JP 2014065045 A и P 2016083662 A. В US 4347724 A описывается способ пластического деформирования длинномерного проката ("bars" - прутков, "billets" - сутунок), хотя это решение пригодно только условно при изготовлении плоского проката, а именно при изготовлении тонких слябов. Кроме того, описанное в данном документе решение направлено на устройство с ножами, в котором используются предназначенные друг для друга сопряженные детали ("охватываемые"/"охватывающие"). Из-за предложенного в данном документе круглого исполнения инструментов описанное в нем решение к обработке тонких слябов не применимо.

Описанные выше проблемы могут неблагоприятным образом привести к перерывам в производстве или сделать необходимой прокатку горячекатаной полосы, не удовлетворяющей требуемым размерам. Решения, относящиеся к установке, требуют больших расходов и затратны в приобретении, и установку не всегда просто соответствующим образом модернизировать.

Поэтому в основе изобретения лежит задача усовершенствовать способ указанного выше типа таким образом, чтобы обеспечить улучшенную прокатку отрезка с большим обжатием по толщине. Это позволит избежать указанных выше недостатков.

Решение этой задачи посредством настоящего изобретения отличается тем, что способ включает этапы:

a) подача части полностью затвердевшей заготовки или промежуточной полосы в направлении подачи заготовки или промежуточной полосы перед ножницами;

b) расположение первого ножа ножниц на одной поверхности заготовки или промежуточной полосы и расположение второго ножа ножниц на другой поверхности заготовки или промежуточной полосы и выполнение реза посредством выполнения относительного движения обоих ножей ножниц, причем по меньшей мере один из ножей ножниц находится в выдвинутом положении;

c) обжим клиновидного контура в начале заготовки или промежуточной полосы, расположенной в направлении подачи перед ножницами, посредством того, что к обеим поверхностям заготовки или промежуточной полосы прижимают обжимной штамп или обжимной и чеканочный штамп, так что толщину начала заготовки или промежуточной полосы по сравнению с толщиной заготовки или промежуточной полосы уменьшают, причем часть обжимного штампа или обжимного и чеканочного штампа образуется одним из ножей ножниц,

причем предусмотрена возможность отдельной регулировки инструмента и ножей, благодаря чему обеспечена возможность подключения и отключения функции обжима или обжима и чеканки, так что ножницы могут быть использованы также только для резки.

При этом обжимной штамп может иметь подходящие для чеканки возвышения, благодаря которым процесс обжима превращается в комбинированный процесс обжима и чеканки. В результате чеканки поверхности заготовки или, соответственно, промежуточной полосы в указанном месте придается такая форма, что улучшаются фрикционные свойства для последующего процесса прокатки.

При этом обжим или обжим с чеканкой клиновидного контура согласно вышеупомянутому этапу c) выполняют предпочтительно, когда по меньшей мере один нож ножниц все еще находится в выдвинутом положении согласно вышеупомянутому этапу b).

При обжиме клиновидного контура согласно вышеупомянутому этапу c) по меньшей мере часть вытесненного материала конца заготовки может перемещаться в приемную полость, находящуюся в одном из ножей ножниц.

После обжима клиновидного контура согласно вышеупомянутому этапу c) согласно предпочтительному усовершенствованию изобретения нож ножниц, находящийся в выдвинутом положении согласно вышеупомянутому этапу b), может быть повернут вокруг горизонтальной оси, проходящей перпендикулярно направлению подачи, перед отводом ножа ножниц в его исходное положение. В этом случае предпочтительно предусмотрено, что угол поворота составляет от -15° до 15°.

При обжиме клиновидного контура согласно вышеупомянутому этапу c) может быть сформирован контур с прямыми боковыми сторонами, если смотреть в горизонтальном направлении, перпендикулярно направлению подачи. Конечно, при обжиме клиновидного контура согласно вышеупомянутому этапу c) также может быть получен контур с выпуклыми боковыми сторонами, если смотреть в горизонтальном направлении, перпендикулярно направлению подачи.

В качестве ножниц могут быть использованы маятниковые ножницы. Кроме того, в качестве ножниц могут использовать летучие ножницы или вращающиеся ножницы.

В качестве ножниц предпочтительно применяют ножницы с механическим кривошипным приводом ножа или ножей ножниц.

Согласно усовершенствованному варианту предусмотрено, что обеспечена возможность перемещения верхнего и/или нижнего инструмента для согласования с имеющейся толщиной заготовки или промежуточной полосы.

Кроме того, также может быть обеспечена возможность перемещения верхнего и/или нижнего инструмента для регулировки минимальной толщины обжима на основании расчета условия захвата.

В усовершенствованном варианте предусмотрено, что из системы управления прокатным станом посредством компьютерной сети устройства машинного управления передают данные измерений и/или параметры процесса, и/или рассчитанные по ним значения, причем процесс резки и/или процесс чеканки или обжима управляется устройством машинного управления в зависимости от указанных данных.

При этом положение всех используемых инструментов для резки или, соответственно, обжима может быть согласовано с толщиной заготовки или, соответственно, промежуточной полосы.

При этом также могут быть использованы условия захвата для соответствующего согласования положения указанных инструментов или, соответственно, их частей.

Предпочтительной является возможность отдельной регулировки режущих инструментов и чеканочных или, соответственно, обжимных штампов.

Таким образом, предлагаемые ножницы выполнены так, что одновременно с резкой (тонких) слябов посредством процесса обжима или, соответственно, чеканки уменьшается толщина переднего торца сляба для содействия последующей прокатке.

Таким образом, в соответствии с предлагаемой концепцией при требуемой резке слябов, в частности в литейно-прокатном агрегате для тонких слябов, в соответствии с предлагаемым способом, в частности с использованием маятниковых ножниц, одновременно с разрезанием заготовки или, соответственно, сляба в результате процесса обжима на переднем торце (тонкого) сляба, возникающего во время следующего реза, изготавливают клин. Этот клин облегчает обеспечение условия захвата при (горячей) прокатке, что приводит к снижению отходов и повышению производительности производственного оборудования.

Изготовленное профилирование имеет клиновидную форму, т.е. обжимают клиновидный контур. Однако прямые боковые стороны указанного контура (если смотреть сбоку) не являются обязательным условием. Возможны и другие геометрии, например, дугообразные, многоугольные или сегментные боковые стороны клиновидного контура.

Более подробно маятниковые ножницы описаны, например, в документе EP 0940208 A1, на который в этом отношении делается особая ссылка.

Таким образом, согласно настоящему изобретению ножницам, и так уже имеющимся в установках для обработки тонких слябов, придается дополнительная функция, упрощающая выполнение условия захвата при последующей прокатке. Это позволяет достичь более высокой эксплуатационной надежности. В особых случаях может быть рассчитан более дешевый (более легкий) стан горячей прокатки, т.е. возможен меньший диаметр рабочих валков и, следовательно, менее массивный приводной механизм.

Предлагаемый способ применяется предпочтительно в случае плоского проката, имеющего толщину от 5 мм до 300 мм, а также в случае соответствующего длинномерного проката, в отношении которого существуют проблемы, которые похожи на проблемы, описанные выше.

При этом может быть предусмотрено исполнение, при котором обжим клиновидного контура может быть подключен и отключен. Кроме того, может быть предусмотрено согласование как с фактической толщиной отливки, так и с минимальной толщиной обжима, необходимой вследствие условия захвата в прокатном стане. В соответствии с этим при отключенной функции ножницы эксплуатируются как обычно, или при подключенной функции может быть осуществлен описанный выше способ. Режим с отключенной функцией может быть выбран, например, в случае, если в соответствии с программами проходов изготавливать клиновидное сужение на слябах не требуется.

Предпочтительно используемые маятниковые ножницы могут иметь модульную конструкцию, причем благодаря тому, что предусматриваются соответствующие устройства для быстрой замены инструментов, в зависимости от случая применения могут быть реализованы клиновидные профили, имеющие различную геометрию.

Обычно угол обжимных плит выбран так, что пластическое деформирование происходит с самоторможением. Если условия (при низком трении, больших углах или как при низком трении, так и при больших углах) самоторможения больше не обеспечивают (на границе самоторможения или с возможностью легкого разделения), то необходимо принять дополнительные меры – придать шероховатость обжимным плитам со стороны заготовки, предусмотреть канавки, предусмотреть вершины, или принять другие подходящие меры. В отношении геометрии штампа может быть предусмотрена форма, изогнутая в поперечном направлении или в направлении нормали, например, для согласования с условиями трения или для согласования пластической текучести или поведения при сдвиге.

При этом верхний нож ножниц может быть согласован с функцией обжима (функцией ковки или, соответственно, чеканки) таким образом, чтобы благодаря соответствующему конструктивному исполнению ножевой траверсы имелась полость, в которую после процесса резки и во время процесса обжима может течь материал заготовки или промежуточной полосы.

Дополнительно посредством указанного поворота, т.е. в частности посредством маятникового движения ножниц, может быть обеспечено то, что после процесса резки и обжима при обратном ходе нож опережает маятник ножниц в направлении перемещения разрезываемого материала таким образом, что предотвращается затруднение обратного хода ножа из-за вытесненного объема.

Согласно усовершенствованному варианту изобретения предусмотрено, что максимальное усилие ограничивается благодаря соответствующей мере по защите салазок ножниц.

Для описанного устройства для резки и обжима может быть предусмотрено соответствующее устройство управления, имеющее соответствующий носитель данных, который может содержать машинный код. Указанное устройство управления при помощи моделей планирования технологических процессов, предполагаемых программ проходов и других краевых условий может автоматически решать, когда описанная функция обжима клиновидного контура должна быть подключена, а когда - отключена. Посредством устройства управления также может быть выполнено согласование с фактической толщиной отливки и минимальной толщиной обжима, обусловленной прокатным станом. Этот тип управления может осуществляться на основе заданных данных измерений и параметров процесса или рассчитанных (по ним) значений (например, на основе температуры измерения/модели затвердевания или химического анализа материала, или толщины заготовки по результатам измерения, или, соответственно, на основе модели процесса для разливочной машины, или заданных величин для минимальной толщины обжима из компьютера управления прокатным станом).

На чертежах представлен пример осуществления изобретения. На чертежах изображено следующее:

фиг. 1 - схема производственной установки для изготовления слябов или, соответственно, заготовки или промежуточной полосы;

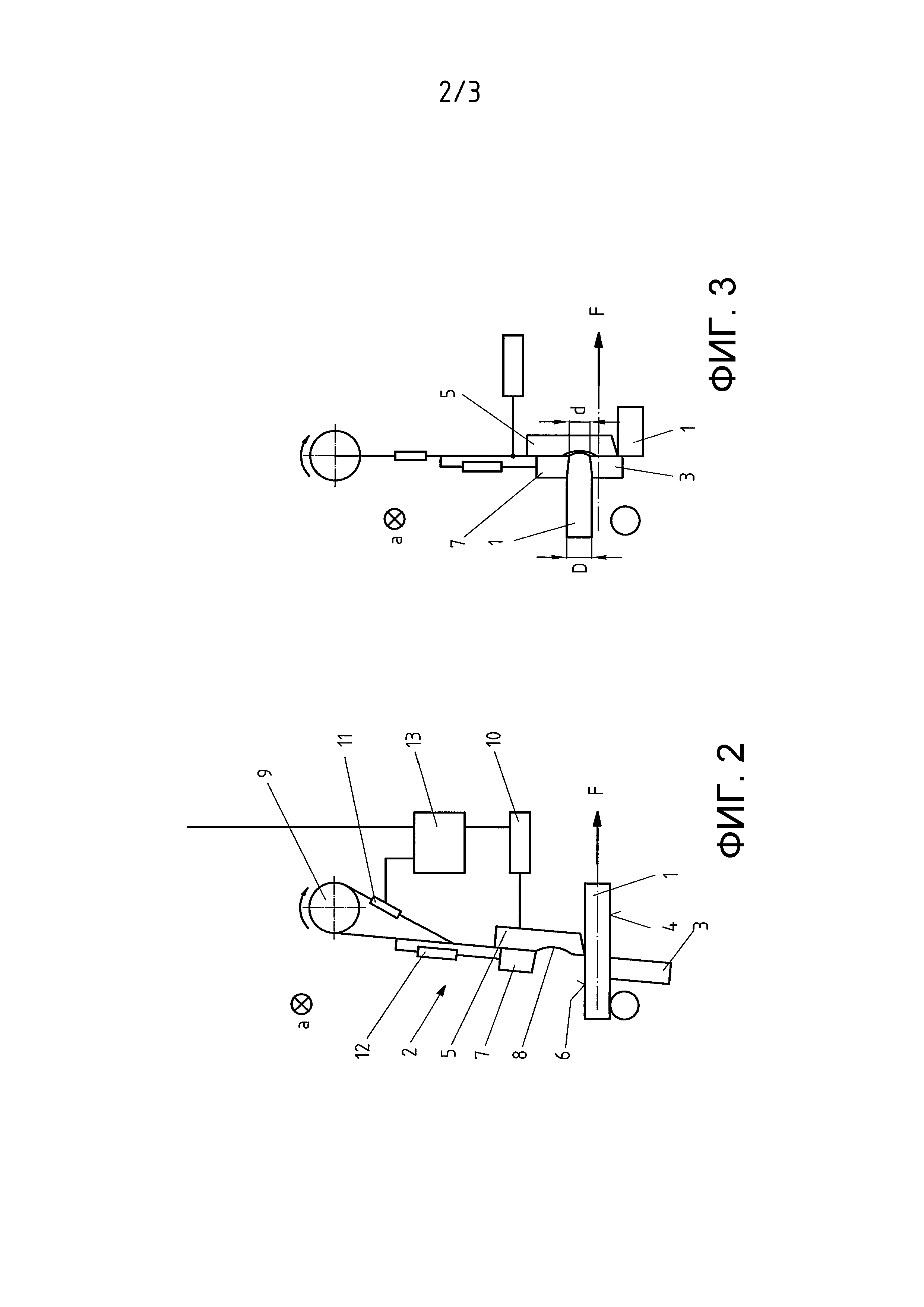

фиг. 2 - схематическое изображение ножниц как составной части установки, показанной на фиг. 1, причем здесь показано начало процесса резки;

фиг. 3 - схематическое изображение ножниц, причем здесь показан процесс обжима или, соответственно, комбинированный процесс обжима и чеканки конца заготовки, сляба или промежуточной полосы;

фиг. 4 - схематическое изображение ножниц, причем здесь показан обратный ход с боковой разгрузкой;

фиг. 5 - схематическое изображение ножниц, причем здесь показана фаза открытия; и

фиг. 6 - схематическое изображение ножниц, причем здесь показано перемещение в исходное положение.

На фиг. 1 схематично показаны ножницы 2 литейно-прокатного агрегата, при помощи которых от заготовки или промежуточной полосы 1 отрезают отрезок в форме сляба или отрезка промежуточной полосы с тем, чтобы указанный отрезок при дальнейшем ходе процесса подвергнуть прокатке. При этом заготовка или, соответственно, промежуточная полоса 1 подается в (горизонтальном) направлении F подачи.

Ножницы 2 имеют первый (нижний) нож 3 ножниц и второй (верхний) нож 5 ножниц, посредством которых выполняется процесс резки. При этом ножницы 2 выполнены в виде маятниковых ножниц - подробности можно найти в документе EP 0940208 A1, содержащем более подробную соответствующую информацию.

Для осуществления процесса резки нож 3 позиционируют на нижней поверхности 4 заготовки или, соответственно, промежуточной полосы 1. На верхней поверхности 6 заготовки или промежуточной полосы 1 устанавливают нож 5 ножниц. Посредством относительного движения между двумя ножами 3, 5 ножниц осуществляют процесс резки. В этой степени способ соответствует уровню техники.

На чертеже, показанном на фиг. 1, изображено устройство 13 машинного управления для ножниц 2, которое также управляет регулировочными устройствами 10, 11 и 12. Посредством регулировочного устройства 10 можно создать поворотное движение инструментов для резки вокруг оси a поворота, которая направлена горизонтально и перпендикулярно плоскости чертежа на фиг. 1. Посредством регулировочного устройства 11 регулируется величина перемещения ножей, а посредством регулировочного устройства 12 вводится в контакт часть обжимного штампа или, соответственно, регулируется величина обжима. Предпочтительно регулировочные устройства выполнены в виде гидравлических цилиндров. Однако вполне возможны и другие исполнения в виде электрического сервопривода или линейной направляющей, или их комбинации.

На фиг. 1 также схематично показана компьютерная сеть 14, система 15 управления верхнего уровня, система управления 16 сталеплавильным цехом, система управления 17 установкой непрерывной разливки и система 18 управления прокатным станом.

Устройство согласно фиг. 2-6 представляет собой устройство для резки и обжима, посредством которого начало заготовки или, соответственно, промежуточной полосы 1 снабжается клином для облегчения последующей прокатки. На отдельных чертежах показана последовательность осуществляемых в процессе действий ножниц 2.

На фиг. 2 показано начало процесса резки. Верхний нож 5 ножниц и нижний нож 3 ножниц установлены на соответствующих поверхностях 6 или, соответственно, 4 заготовки или, соответственно, промежуточной полосы 1. Резка осуществляется посредством нажатия на верхний нож 5 ножниц вниз. Для этого имеется кривошипный механизм 9, приводящий в движение нож 5 ножниц, причем регулировочное устройство 11 обеспечивает соответствующее позиционирование ножа относительно заготовки или промежуточной полосы.

На фиг. 3 показана сущность настоящего изобретения, в соответствии с которым нижний нож 3 ножниц действует в качестве части обжимного/чеканочного штампа. Сверху воздействует еще одна часть 7 обжимного/чеканочного штампа в виде бойка, так что в начале отрезанной заготовки или промежуточной полосы 1 формируется клиновидный контур (если смотреть в горизонтальном направлении и перпендикулярно направлению F подачи, т.е. в направлении взгляда на изображение, показанное на фиг. 3).

Как следует из фиг. 3, тем самым толщина D заготовки или, соответственно, промежуточной полосы 1 уменьшается до уменьшенного значения, а именно, до толщины d на конце заготовки или, соответственно, промежуточной полосы 1, причем величина уменьшения может регулироваться посредством регулировочного устройства 12.

При этом в ноже 5 ножниц выполнена приемная полость 8 (выемка), которая может принимать материал заготовки или, соответственно, промежуточной полосы 1, вытесняемый во время процесса обжима или, соответственно, чеканки.

Из фиг. 4 можно видеть, что при обратном ходе ножа 5 ножниц может происходить поворотное движение вокруг оси a поворота на угол α поворота для достижения разгрузки инструментальной оснастки. При этом угол α поворота составляет несколько градусов, однако этого уже достаточно для эффективной разгрузки. При этом установочный цилиндр 10 обеспечивает поворот устройства на угол α поворота.

Фаза открытия показана на фиг. 5. Согласно фиг. 6 устройство возвращается в исходное положение для того, чтобы оно было готово для следующего реза.

Затем отрезанная таким образом заготовка или, соответственно, промежуточная полоса 1 прокатывается. После того, как передний конец при резке посредством ножниц получает клиновидный контур и, следовательно, уменьшенную толщину d, существуют улучшенные условия втягивания для прокатки, т.е. после этого облегчается выполнение условия захвата.

На чертежах показано, что конец заготовки 1 имеет клиновидный контур, имеющий прямые боковые стороны (если смотреть на изображения на чертежах). Конечно, при этом они могут представлять собой также выпуклые или многоугольные участки, которые, таким образом, не обязательно должны быть линейными (прямыми).

Перечень ссылочных обозначений:

1 заготовка / промежуточная полоса

2 ножницы

3 первый нож ножниц / часть обжимного штампа или обжимного и чеканочного штампа

4 поверхность заготовки или промежуточной полосы

5 второй нож ножниц

6 поверхность заготовки или промежуточной полосы

7 часть чеканочного или обжимного штампа (боек)

8 приемная полость

9 кривошипный механизм

10 регулировочное устройство

11 регулировочное устройство

12 регулировочное устройство

13 устройство машинного управления

14 компьютерная сеть

15 система управления верхнего уровня

16 система управления сталеплавильным цехом

17 система управления установкой непрерывной разливки

18 система управления прокатным станом

F направление подачи

d толщина конца заготовки или промежуточной полосы

D толщина заготовки или промежуточной полосы

a ось поворота

α угол поворота

Реферат

Изобретение относится к способу разрезания заготовки или промежуточной полосы (1) посредством ножниц (2). Способ включает этапы: a) подача части полностью затвердевшей заготовки или промежуточной полосы (1) в направлении (F) подачи заготовки или промежуточной полосы (1) перед ножницами (2), b) расположение первого ножа (3) ножниц (2) на одной поверхности (4) заготовки или промежуточной полосы (1) и расположение второго ножа (5) ножниц (2) на другой поверхности (6) заготовки или промежуточной полосы (1) и выполнение реза посредством выполнения относительного движения обоих ножей (3, 5) ножниц, причем по меньшей мере один из ножей (3) ножниц находится в выдвинутом положении, c) обжим или обжим с чеканкой клиновидного контура на конце заготовки или промежуточной полосы (1), расположенной в направлении F подачи перед ножницами (2), посредством прижатия к обеим поверхностям (4, 6) заготовки или промежуточной полосы (1) обжимного штампа или обжимного и чеканочного штампа (7, 5), так что толщину (d) начала заготовки или промежуточной полосы (1) по сравнению с толщиной (D) заготовки или промежуточной полосы (1) уменьшают, причем часть обжимного штампа или обжимного и чеканочного штампа (5) образована одним из ножей ножниц. В результате обеспечивается улучшение прокатки отрезка с большим обжатием по толщине. 12 з.п. ф-лы, 6 ил.

Комментарии