Способ непрерывного изготовления сигарет (варианты) - RU2109468C1

Код документа: RU2109468C1

Чертежи

Описание

Изобретение относится к технологии изготовления сигарет. Предложено множество сигарет улучшенного качества. К примеру, в многочисленных ссылках предлагаются сигареты, образующие ароматизированный дым и/или видимый аэрозоль. Во многих таких сигаретах применяют горючий топливный источник, предназначенный для образования аэрозоля и/или для нагрева образующего аэрозоль материала.

Более конкретно изобретение относится к изготовлению сигарет, в частности к сигаре с укороченным топливным элементом, и физически разделенных средствами образования аэрозоля.

Сигареты указанного типа и способы их изготовления известны из следующих патентов США: N 4714082 (Banerjee и др.), 4732168 (Resce), 4756318 (Clearman и др.), 4782644 (Haarer и др.), 4807809 (Pryor и др.), 4793365 (Sensabaugh и др. ), 4802568 (Haarer и др.), 4827950 (Banerjee и др.), 4858630 (Banerjee и др. ), 4870748 (Hensgen и др.), 4881556 (Clearman и др.), 4893637 (Hancock и др. ), 4893639 (White), 4903714 (Barnes и др.), 4917128 (Clearman и др.), 4928714 (Shannon), 4938238 (Barnes и др.), 4989619 (Clearman и др.), 5027836 (Shannon и др.), 5027839 (Clearman и др.), 5042509 (Banerjee и др.), 5052413 (Baker и др. ), 5060666 (Clearman и др.), 5065776 (Lawson и др.), 5067499 (Banerjee и др.), 5076292 (Baker и др.), 5099861 (Clearman и др.), 5101839 (Jakob и др. ), 5105831 (Banerjee и др.), 5105837 (Barnes и др.), 5119837 (Banerjee и др. ), 5183062 (Clearman и др.) и 5203355 (Clearman и др.), а также из монографии "Химические и биологические исследования сигарет нового типа, в которых табак нагревается, а не сгорает", Р.Дж.Рейнольдс Тобакко Компани, 1988 (далее "Р.Дж.Р. Монография"). Подобные сигареты способны создать у курильщика удовольствие от курения (например, вкус курения, ощущение курения, удовлетворение и т.п.). Такие сигареты при их курении, как правило, дают мало видимого отходящего дыма, а также образуют в небольших количествах FTC смолу.

Сигареты, рассмотренные в указанных патентах и/или публикациях, включают горючий топливный элемент для образования тепла и средства образования аэрозоля, физически отделенные от топливного элемента, но находящиеся с ним в теплообменной связи. Во многих из таких средств для образования аэрозоля используется субстрат или носитель для одного или нескольких образующих аэрозоль веществ, например многоатомных спиртов, таких, как глицерин. Образующие аэрозоль вещества испаряются за счет тепла, поступающего от горящего топливного элемента, и при охлаждении образуют аэрозоль. Обычно топливные элементы подобных табачных изделий заключены в изолирующую оболочку.

Известен способ непрерывного изготовления сигарет, являющийся наиболее близким аналогом вариантов изобретения (US, A, 5052413, кл. A 24 D 1/18, 1991).

Известный способ изготовления сигарет, состоящих из углеродистого горючего элемента длиной менее 30 мм, обернутого изоляционным материалом, секции субстрата, включающей образующее аэрозоль вещество со стороны горючего элемента, секции табака и фильтра, заключается в изготовлении по отдельности изолированного горючего элемента, секции субстрата, секции табачного стержня и фильтра, при этом фильтр соединяют с секцией табака на последнем этапе изготовления сигареты. В известном способе горючий элемент соединяется с капсулированным субстратом до его обертывания изоляционным материалом. Одновременно формируют две секции. Затем секцию горючий элемент - субстрат вставляют в одну из табачных секций и, не стыкуя и не располагая в линию, соединяют оберткой.

Изобретение направлено на совершенствование способов изготовления сигарет с коротким углеродистым топливным элементом и физически отделенными от него средствами для образования аэрозоля.

Данный технический результат достигается за счет того, что способ непрерывного изготовления сигарет, состоящих из углеродистого горючего элемента длиной менее 30 мм, обернутого изоляционным материалом, секции субстрата, включающей образующее аэрозоль вещество со стороны горючего элемента, секции табака и фильтра, в котором по отдельности изготавливают изолированный горючий элемент, секцию субстрата, секцию табачного стержня и фильтр, при этом фильтр соединяют с секцией табака на последнем этапе изготовления сигареты, согласно изобретению включает размещение горючего элемента и примыкающей к нему секции субстрата в одну линию и соединение их между собой оберткой с образованием секции горючий элемент - субстрат, а также размещение секции табака и примыкающего к ней субстрата секции горючий элемент - субстрат и последующее их соединение путем обертывания оберткой, предварительно присоединяя фильтр, до образования готовой сигареты.

Предпочтительно, чтобы секция табака представляла собой цилиндр из рубленного табачного наполнителя.

Целесообразно изготовление секции табака путем выполнения следующих

операций:

непрерывное образование цилиндра из рубленного табачного наполнителя;

непрерывное образование пробки из содержащей табак бумаги;

непрерывное соединение оберткой

цилиндра из рубленного табачного наполнителя и пробки из содержащей табак бумаги.

Целесообразно также изготовление секции субстрата путем выполнения следующих операций:

образование непрерывного стержня материала субстрата;

разрезание материала субстрата на участки заданной длины с образованием пробок субстрата;

расположение в линию и разделение

пробок субстрата необходимыми интервалами;

образование непрерывной трубки вокруг расположенных в линию и разделенных пробок субстрата;

разрезание непрерывной трубки в выбранных

местах с образованием трубчатого составного элемента, имеющего хотя бы одну пробку субстрата с пустотами на противоположных концах пробки субстрата.

Кроме того, желательно дополнительно наносить на материал субстрата в момент образования непрерывного стержня субстрат образующего аэрозоль вещества.

Возможно также дополнительное нанесение образующего аэрозоль вещества на пробку субстрата внутри составного элемента субстрата.

Изолированный горючий элемент предпочтительно образуют путем экструдирования непрерывного углеродистого стержня необходимой конфигурации в обертку из непрерывного изоляционного оберточного материала и разрезания непрерывного изолированного стержня горючего материала на участки необходимой длины.

Целесообразно проводить сушку углеродистых горючих элементов в изоляции до заданного содержания влаги. Предпочтительно углеродистые горючие элементы сушат до содержания влаги 12 - 14 мас.%. Операцию сушки можно проводить в процессе изготовления сигарет в два отдельных этапа.

Изолированный горючий элемент может разрезаться на отдельные стержни шестикратной длины, после

чего осуществляются следующие операции:

разрезание изолированных стержней горючего материала шестикратной длины на отдельные изолированные горючие элементы;

разделение изолированных

горючих элементов;

размещение трубчатого составного элемента двухкратной длины между изолированными горючими элементами;

размещение в линию и смыкание трубчатого составного элемента

субстрата двухкратной длины с изолированными горючими элементами;

завертывание трубчатого составного элемента субстрата двухкратной длины и изолированных горючих элементов в обертку с

образованием секции горючий материал/субстрат двухкратной длины.

Целесообразно также изготовление цилиндра табака двухкратной длины и изготовление пробок из содержащей табак бумаги двухкратной длины. В этом случае табачные цилиндры и пробки из табачной бумаги располагают в линию в чередующейся примыкающей последовательности, оборачивают чередующиеся примыкающие табачные цилиндры и пробки из табачной бумаги оберточным материалом и разрезают обернутые компоненты на табачные секции, имеющие в центре табачный стержень двухкратной длины с пробками из табачной бумаги на противоположных концах.

Способ может дополнительно включать следующие операции:

разделение по середине имеющей двухкратную длину секции горючий материал/субстрат;

отделение секций горючий материал/субстрат;

размещение секции табака между секциями горючий материал/субстрат;

размещение в линию и смыкание конца секции горючий материал/субстрат с

табачной секцией двухкратной длины и обертывание собранных компонентов с образованием элемента табак/горючий материал двухкратной длины.

Кроме того, целесообразно изготовление фильтра

двухкратной длины и проведение следующих дополнительных операций:

деление по середине элемента табак/горючий элемент двухкратной длины;

размещение фильтра двухкратной длины между

двумя элементами табак/горючий материал;

обертывание собранных компонентов в обертку с образованием сигареты с фильтром двухкратной длины;

разрезание сигареты с фильтром двухкратной

длины по середине фильтра с образованием сигареты с фильтром.

Указанный технический результат достигается также за счет того, что в другом варианте способ непрерывного изготовления сигарет, состоящих из углеродистого горючего элемента длиной менее 30 мм, обернутого изоляционным материалом, секции субстрата, включающей образующее аэрозоль вещество со стороны горючего элемента, секции табака и фильтра, заключающийся в изготовлении по отдельности изолированного горючего элемента, секции субстрата, секции табачного стержня и фильтра, при этом фильтр соединяют с секцией табака для образования секции табак - фильтр до образования сигареты, согласно изобретению, включает размещение горючего элемента и примыкающей к нему секции субстрата в одну линию и соединение их между собой оберткой с образованием секции горючий элемент - субстрат, размещение секции табак - фильтр со стороны табака и примыкающего к нему субстрата секции горючий элемент - cубстрат и соединение их между собой путем обертывания оберткой до образования готовой сигареты.

Предпочтительно получение горючего элемента его экструдированием в изоляционный материал.

Целесообразно осуществлять сушку углеродистых изолированных горючих элементов до необходимого содержания влаги.

Секцию субстрата предпочтительно получать путем образования литого листа материала субстрата и придания листу формы стержня. Возможно формование материала субстрата в лист, после чего лист рубят в рубленный наполнитель перед приданием ему формы стержня. Предпочтительно получение изоляционного материала путем образования многослойного элемента с размещением между двумя слоями изоляционного материала слоя ароматизированного материала.

Изолирующие слои могут быть выполнены из стекловолокна.

Целесообразно наносить на материал субстрата в момент формования непрерывного стержня субстрата образующего аэрозоль вещества.

Предпочтительно нарезать изолированные горючие элементы шестикратной длины, а секции субстрата нарезать двухкратной длины, при этом дополнительно проводятся следующие

операции:

разрезание

изолированного горючего стержня шестикратной длины на изолированные горючие элементы;

разделение изолированных горючих элементов;

размещение составной

секции субстрата двухкратной

длины между изолированными горючими элементами;

размещение в одну линию и смыкание составной секции субстрата двухкратной длины и изолированных горючих элементов;

обертывание

составной секции двухкратной длины и изолированных горючих элементов в обертку с образованием секции горючий материал/субстрат двухкратной длины.

Целесообразно также изготовление цилиндра из рубленого табачного наполнителя двухкратной длины, изготовление фильтра двухкратной длины. При этом рубленый табачный наполнитель и фильтр размещают в линию в чередующейся смыкающейся последовательности, завертывают чередующиеся смыкающиеся цилиндры рубленого табачного наполнителя и фильтр в оберточный материал, после чего разрезают обернутые компоненты на мундштучные секции, имеющие в центре фильтр двухкратной длины с цилиндрами рубленого табачного наполнителя на противоположных концах.

Способ может дополнительно включать следующие

операции:

деление секции горючий материал/субстрат двухкратной длины по середине;

разделение секций горючий материал/субстрат;

размещение мундштучной секции между секциями

горючий

материал/субстрат;

размещение в линию и смыкание конца секции горючий материал/субстрат с мундштучной секцией двухкратной длины;

обертывание собранных компонентов с

образованием

сигареты с фильтром двухкратной длины.

Целесообразно, чтобы способ включал операцию резки сигареты с фильтром двухкратной длины по середине фильтра с образованием сигарет с фильтром.

В сигаретах, изготовленных согласно изобретению, конвекционная теплота предпочтительно является преобладающим видом переноса энергии от горящего топливного элемента к образующим аэрозоль средствам, расположенным продольно позади топливного элемента. При использовании ламината фольга/бумага в качестве обертки, соединяющей секцию топливо/субстрат, некоторое количество тепла может переноситься к субстрату слоем фольги. Перенесенное к субстрату тепло испаряет образующее аэрозоль вещество (вещества) и какие-либо ароматизирующие вещества на субстрате. При охлаждении такие испаренные вещества конденсируются с образованием похожего на дым аэрозоля, который протягивается по сигарете при затяжке и выходит из фильтра.

Термин "аэрозоль" включает пары, газы, частицы и тому подобное, как видимые, так и невидимые, и особенно те компоненты, которые воспринимаются курильщиком, как "дымоподобные" и образованные под действием тепла, создаваемого топливным элементом, на вещества, содержащиеся в средствах для образования аэрозоля, или еще где-либо в табачном изделии.

Термин "углеродистый" означает состоящий преимущественно из углерода.

На фиг. 1 и 6 показано в разрезе два варианта сигарет, изготовленных способом согласно изобретению. (На этих чертежах толщина различных верхних оболочек увеличена с целью облегчения рассмотрения и разъяснения структуры; на фиг. 2 - вид с конца сигарет, изображенных на фиг. 1 и 6; на фиг. 3 - 5 - технологическая схема одного из вариантов способа изготовления сигарет согласно изобретению, показанных на фиг. 1 и 2; на фиг. 7 - 9 - технологическая схема одного из вариантов способа изготовления сигарет согласно изобретению, показанных на фиг. 6.

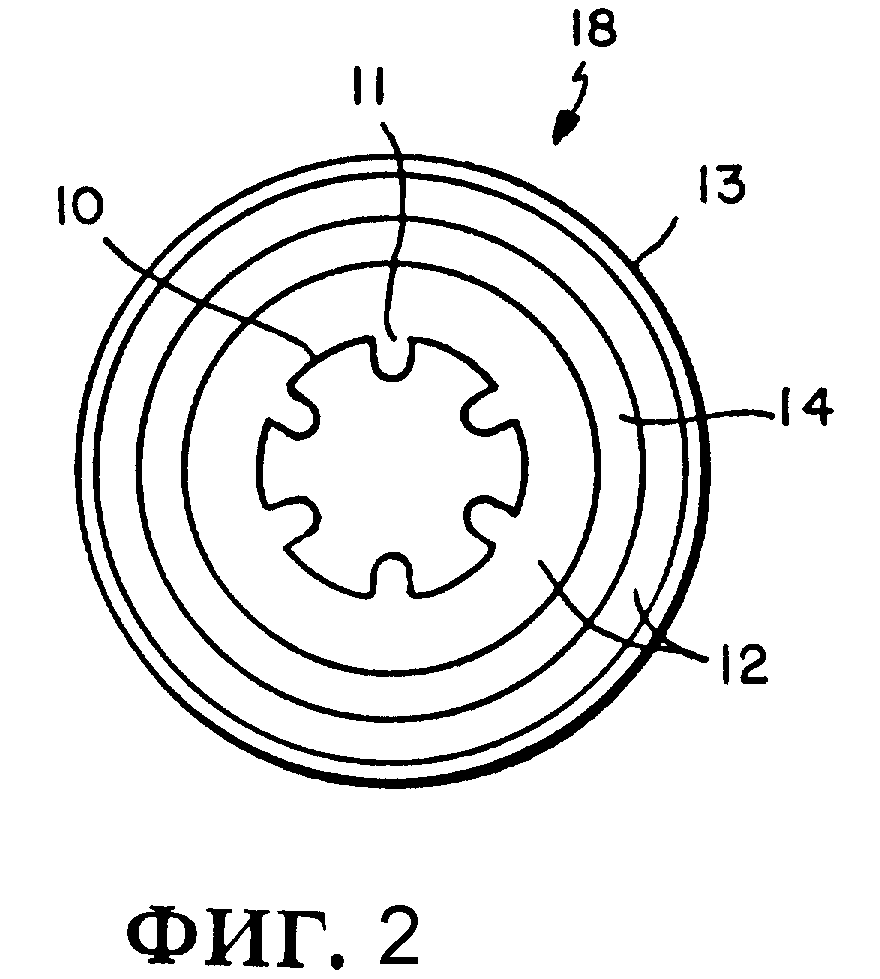

Фиг. 1, 2 и 6 иллюстрируют варианты сигареты 15, изготовленной согласно изобретению. Сигарета включает топливный элемент 10, заключенный в удерживающую оболочку изоляционного материала 12 (то есть топливный элемент в оболочке 18). Материал удерживающей и изолирующей оболочки 12 состоит из стекловолокна.

Как показано на фиг. 2, топливный элемент, в качестве которого рекомендуется экструдированный углеродистый материал, обычно имеет цилиндрическую форму и ряд продольно расположенных периферийных каналов 11.

Изолирующая и удерживающая оболочка 12 снабжена промежуточным слоем 14 папиросной бумаги, расположенной между слоями стекловолокна. Изолирующую и удерживающую оболочку 12 окружает бумажная обертка 13. Обертка 13 может состоять из одного или нескольких слоев, обеспечивающих необходимую пористость и стабильность пепла.

Сзади топливного элемента в оболочке 18 расположены продольно средства образования аэрозоля. На фиг. 1 изображена пробка субстрата 22, изготавливаемая из тканевых отходов целлюлозного материала (например, бумаги или табачной бумаги) и имеющая бумажную обертку 24. Субстрат 22 несет одно или несколько образующих аэрозоль веществ, таких как глицерин, табак в определенной форме, такой как табачный порошок, экстракт или пыль, и ароматизирующие компоненты, испаряющиеся за счет тепла, образующегося при сгорании топливного элемента. Субстрат 22 расположен в барьерной трубке 26 таким образом, что с обоих концов пробки субстрата 22 создаются пустоты 28 и 30 с образованием секции субстрата или компонента 20. Раздельное расположение пробки субстрата и топливного элемента способствует предотвращению подгорания или возгорания субстрата в ходе употребления и вместе с барьерной трубкой помогает предотвратить миграцию образующего аэрозоль вещества (веществ) из субстрата к топливному элементу и другим компонентам сигареты.

На фиг. 6 показан субстрат 22, изготовленный из литого листа восстановленного табака, нарезанного в материал наполнителя (подобные субстраты раскрыты в европейской патентной публикации N 545186).

Помимо вышеописанного стержневого субстрата другими материалами стержней субстрата могут служить нарезанное в узкие полоски воздушное зерно (например, воздушный рис) или смесь табака с воздушным зерном, в которой образующее аэрозоль вещество и связующее наносят на воздушное зерно. Образующее аэрозоль вещество и связующее могут быть нагреты с образованием геля, который наносят на стержень субстрата. Нарезанное в узкие полоски воздушное зерно, несущее образующее аэрозоль вещество, может быть смешано с табачной пылью и сформовано в стержни с оберткой с помощью сигаретоделательной машины.

Примеры рекомендуемых аэрозоль-веществ включают: многоатомные спирты (например, глицерин, пропиленгликоль, триэтиленгликоль и тетраэтиленгликоль), алифатические эфиры моно-, ди- или поликарбоновых кислот (например, метилстеарат, диметилдодекандиоат и диметилтетрадекандиоат), Hystar TPF фирмы "Лонца Инк" и тому подобные, а также их смеси. К примеру, глицерин, триэтиленгликоль и Hystar TPF могут быть смешаны с образованием создающего аэрозоль вещества. Кроме того, применяют смесь пропиленгликоль-глицерин.

Примеры других образующих аэрозоль веществ включают летучие ароматизирующие агенты и ароматизирующие модификаторы табака. Летучие ароматизирующие агенты включают ментол, ванилин, какао, лакрицу, органические кислоты, кукурузный сироп с высоким содержанием фруктозы и тому подобное. (Различные другие ароматизаторы для табачных изделий указаны в: Leffingwell et al. Ароматизаторы табака для табачных изделий (1972) и в европейской патентной публикации N 407792).

Ароматизирующие модификаторы табака включают левулиновую кислоту, соли левулиновой кислоты с металлами, например натрием, калием, кальцием, магнием и т. п.

Топливный элемент в оболочке находится в негорючей или с подложкой из фольги (например, алюминиевой или из иного металла) бумажной обертке 32, которая отделяет поджигаемый конец топливного элемента и также охватывает секцию субстрата 20. Рекомендуется, чтобы обертка 32 относилась к нефитильному материалу, предотвращающему миграцию по фитилю образующего аэрозоль вещества (веществ) из субстрата 22 к топливному элементу 10, изолирующей оболочке 12 и/или предотвращению окрашивания других компонентов сигареты. Кроме того, такая обертка сводит к минимуму или не допускает попадания периферийного воздуха (то есть радиального воздуха) в часть топливного элемента, расположенную позади его переднего края, тем самым вызывает обеднение кислородом и отсутствие чрезмерного горения. Хотя и не рекомендуется, но обертка 32 может охватывать и горючий конец топливного элемента 10 (или заходить за него) и может быть снабжена рядом перфораций (не показаны), из которых к горючему сегменту топливного элемента поступает регулируемый поток воздуха, поддерживающий его горение.

Пустое пространство 30 сигареты, изображенной на фиг. 1, играет роль охлаждающей и конденсируемой камеры, в которой горячие летучие продукты, исходящие из субстрата, охлаждаются и образуют аэрозоль. При желании пустое пространство 30 может быть заполнено комочком отходов или нарезанной в тонкие полоски папиросной бумаги (не показано). Присутствие в пустом пространстве папиросной бумаги придает аэрозолю табачный аромат.

Сзади и рядом с секцией субстрата 20 расположена табачная секция или компонент 34. Согласно фиг. 1 табачная секция включает пробку из папиросной бумаги 36 с оберткой 37 (такой, как KC P-3284-19 фирмы "Кимберли Кларк" ("KC"), Нинах, штат Вайоминг) и цилиндрик рубленого табачного наполнителя 38, заключенного в бумажную обертку 39. Табачная секция 34 покрыта бумажной оберткой 40. Конец пробки из табачной бумаги табачной секции 34 примыкает к секции субстрата, которые соединяются бумажной оберткой 42. Бумажная обертка 42 проходит от заднего конца табачного шарика 38 и несколько вперед от места соединения пробки 36 из папиросной бумаги и секции субстрата 20 с образованием ансамбля 45 табак/топливо.

При желании наполненный углеродом лист, содержащий ароматизатор, такой как ментол, может заменить или быть использован в сочетании с пробкой из папиросной бумаги.

Согласно фиг. 6 табачная секция 34 имеет вид цилиндрика 38 из нарезанного восстановленного табачного наполнителя, заключенного в бумажную обертку 39.

У самого мундштучного конца сигареты расположен фильтрующий элемент 44 низкой эффективности, включающий фильтрующий материал, такой как волоконные отходы непряденного полипропиленового волокна, ацетат целлюлозы и тому подобное, заключенные в пробочную обертку 47. На фиг. 1 фильтр примыкает к табачному цилиндрику 38 секции табак/топливо 45, с которой соединяется верхушечной оберткой 46. На фиг. 6 фильтр примыкает к табачной секции 34, с которой соединяется верхушечной бумагой или верхушечной оберткой 46.

В момент употребления курильщик поджигает топливный элемент 10, образующий при сгорании тепло. Во время затяжки воздух проходит вдоль периферии горящей части топливного элемента, а также через удерживающую и изолирующую оболочку 12. При контакте с горящей частью топливного элемента воздух нагревается. Нагревание воздуха происходит и за счет излучаемого элементом тепла. Нагретый воздух путем конвекции переносит тепло к субстрату 22. Перенесенное тепло вызывает испарение содержащихся в субстрате образующих аэрозоль веществ и ароматизаторов. Испаренные вещества вместе с горячим воздухом затяжки оставляют субстрат. По мере охлаждения испаренных веществ при прохождении через остальную часть субстрата, через пустое пространство 30 (при его наличии) и через табачную секцию образуется аэрозоль. Аэрозоль проходит через табачную секцию и пробку из папиросной бумаги 36 (при наличии) с поглощением табачного аромата, затем проходит через фильтрующий материал 44 и попадает в рот курильщика.

Поскольку задняя концевая часть топливного элемента не сгорает при употреблении сигареты, топливный элемент обязательно остается в сигарете и не имеет тенденции выпасть из сигареты при ее употреблении. Когда топливный элемент самозатухает и уже не образует тепла, сигарету выбрасывают, как использованную.

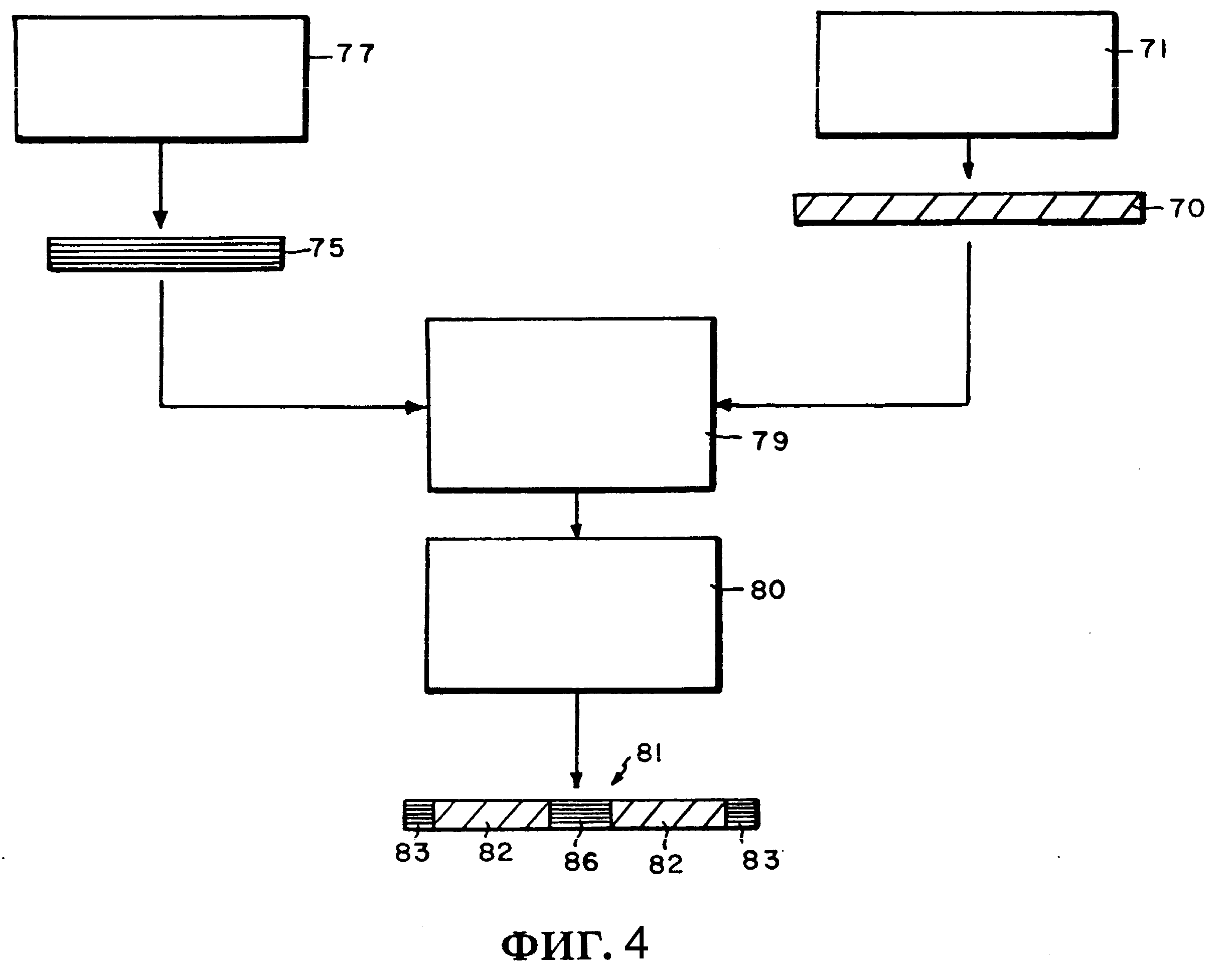

На фиг. 3 - 5 приведена технологическая схема одного из рекомендуемых вариантов способа изготовления сигарет согласно изобретению, иллюстрируемых на фиг. 1 и 2. Способ состоит в отдельном изготовлении различных компонентов сигареты, таких как топливный элемент в оболочке, секция субстрата, табачная секция и фильтр, после чего отдельно изготовленные компоненты соединяют в указанной последовательности.

Как показано, стержень 50 субстрата образуют собиранием волоконного материала бумажного типа в непрерывный цилиндрический стержень и непрерывный стержень покрывают оберточным материалом. Материал субстрата рекомендуют превращать в стержень субстрата как штампованием, так и собиранием материала. Стержни субстрата могут быть изготовлены: (I) с использованием аппаратуры, раскрытой в патенте США N 4807809 (Pryor et al.); (II) с использованием аппаратуры, раскрытой в патенте США N 5163452 (Marritt et al.) или (III) с использованием стержнеобразующей установки, например, модели CU-10, CU-20 или CU-20S фирмы "Декоуфл s.a.r.b., вместе с аппаратурой для получения стержней модели KDF-2 фирмы "Корбер энд Ko.АГ", Гамбург, Германия (Корбер). Волоконный материал обычно поступает из нескольких формовочных линий, параллельных направлению машины, в результате чего волокно собирается в более однородную партию.

Рекомендуемые субстраты удерживают образующие аэрозоль вещества при хранении и выделяют эти вещества в момент курения. К одному из рекомендуемых типов субстрата относится нетканый листоподобный материал, такой как бумага, копировальная бумага или табачная бумага. Обычно такие субстраты имеют вид цилиндрических стержней, включающих штампованные и собранные волокна бумаги, заключенные во внешнюю обертку. Другие типы материалов тонкого листа субстрата включают ламинаты, такие как ламинаты бумага/фольга.

В частности, тонкий лист материала субстрата профилируют, собирают в ряд продольных складок, в центр которых непрерывно наносят образующее аэрозоль вещество с образованием стержня, заключаемого затем во внешнюю обертку.

Субстрат может быть также образован из стержня концентрической конфигурации, в котором создают центральное ядро из бумажного материала, абсорбирующего и удерживающего образующее аэрозоль вещества, и внешний слой барьерного материала, окружающего ядро и способствующего ограничению миграции образующего аэрозоль вещества.

В качестве обертки, окружающей собранный материал субстрата, рекомендуется бумажный материал, который может быть покрыт или обработан с тем, чтобы ограничить миграцию образующего аэрозоль вещества. Примером такого покрытия может служить Херкон 70 фирмы "Геркулес Инк". или металлическая фольга.

Волокно субстрата собирают с образованием стержней субстрата таким образом, что площадь пустот в поперечном сечении стержня обычно составляет 8 - 25% и часто и интервале 5 - 30%. Площадь пустот в поперечном сечении (то есть, площадь, создаваемая канальцами, при рассмотрении стержня с конца) обычно может быть определена методом анализа изображения с использованием анализатора изображения IBAS фирмы "Карл Цейс Инк".

Образующее аэрозоль вещество может быть нанесено на субстрат перед его формованием или же может быть введено в волокно субстрата через трубочку, расположенную в центре собранной смеси в машине для образования стержней KDF 53. Для подачи заданного количества образующего аэрозоль вещества в волокно субстрата применяют дозирующий насос. Непрерывный стержень субстрата нарезают на стерженьки 50 субстрата длиной около 60 мм, которые переносят в соответствующее конвейерное устройство для подачи стерженьков на следующий этап сборки. Приемлемые конвейерные устройства для переноса описываемых деталей включают конвейеры периодического действия, такие как лоточный загрузчик HCF 80 фирмы "Корбер", или непрерывные конвейеры, такие как пневматические или другие конвейерные устройства, применяемые в данной области.

Стержень 51 углеродистого топлива образуют с помощью шнекового или поршневого экструдера 55. Рекомендуемая углеродистая смесь может быть приготовлена смешиванием вплоть до 95 частей углеродистого продукта, вплоть до 20 частей связующего вещества и вплоть до 20 частей табака (например, табачной пыли и/или табачного экстракта) при достаточном для образования пасты количестве воды. Пасту затем экструдируют в продукт желаемой формы. Воду рекомендуют применять в виде раствора Na2CO3 [патент США N 5178167 (Riggs et al. )]. Другие примеры углеродистых смесей см. в патентах США и в заявках на патенты, приведенных ранее.

Экструдированные углеродистые стержни могут быть изготовлены следующим образом. Частицы углерода получают в виде порошка размолом в шаровой мельнице. Табачный ламинат также может быть помолот в шаровой мельнице до частиц небольшого размера (например, 5 - 15 мкм, предпочтительно в среднем 7 - 12 мкм), которые смешивают с частицами углерода. Другие компоненты или добавки к топливному элементу (например, частицы карбоната кальция или графит) могут быть смешаны с частицами углерода или смесью частиц углерода и табака. Затем частицы физически смешивают с сухим порошковым связующим средством. После этого сухую смесь перемешивают с одновременной подачей к ней разбрызгиваемых мелких капелек воды. Полученная влажная смесь обычно содержит 30 - 40 мас.% влаги в пересчете на влажную смесь, предпочтительно 32 - 38%, и наиболее предпочтительно 34 - 36%. Применение влаги в указанных количествах зависит от типа применяемого экструдера и в какой-то степени от конфигурации углеродистой смеси. При желании в смесь могут быть введены водорастворимые вещества или добавки (например, табачные экстракты, соли и т.п.) путем растворения в воде таких веществ.

Влажную смесь рекомендуют экструдировать с помощью экструдера-смесителя (например, двухшнекового экструдера-смесителя). Влажную смесь возможно экструдируют в виде заготовки предсмеси с использованием экструдера фирмы "Бэйкер-Перкинс" модели MP-50-35 DE XLT, после чего заготовки экструдируют в необходимую форму с помощью поршневого (плунжерного) экструдера, такого как HET-120A фирмы "Хайдрамет Америкэн Инк". Смесь может быть также экструдирована в продукт желаемой формы использованием двухшнекового экструдера-смесителя, снабженного шнеком, состоящим из ряда поступательных сегментов шнека, лопастных сегментов и питающих сегментов шнека.

В ходе экструзии в законченном топливном элементе создают периферийные канавки. Рекомендуется, чтобы глубина канавок была больше их ширины, желательно, чтобы глубина примерно вдвое (2X) превышала ширину. Обычная ширина канавок топливного элемента, изготовленного согласно изобретению, составляет 0,25 - 1,5 мм, предпочтительно 0,5 - 1 мм. Глубина таких канавок обычно составляет 1 - 1,5 мм. Канавки могут иметь либо закругленное (вогнутое или выгнутое) дно, либо дно квадратной или прямоугольной формы. Рекомендуемая форма дна - вогнутая.

Экструдированная смесь выходит из мундштука экструдера в виде непрерывного экструдата с желаемой формой поперечного сечения, который отлагается на воздушную фольгу.

Экструдируемый непрерывный стержень 51 углеродистого топлива завертывают в изоляционный материал и во внешнюю бумажную обертку с использованием модифицированного варианта KDF 56, описанного в патенте США N 4893637, с образованием ансамбля 52 топливо/изоляция в обертке.

Рекомендуется, чтобы изоляционный материал допускал проход втягиваемого воздуха и способствовал удерживанию топливного элемента на месте. В некоторых вариантах изоляционный слой и/или удерживающий материал спрессовывают вокруг топливного элемента, что гарантирует хорошее устойчивое расположение и прилегание топливного элемента к изоляции. Как правило, в рекомендуемых воплощениях изобретения пектиновое связующее в стекловолоконном изоляционном материале реактивируют подачей воды, в результате чего топливный элемент и изоляционный материал в ходе сушки прилипают друг к другу.

Состав изоляционного и/или удерживающего материала может меняться. В качестве такого материала рекомендуется материал, не обладающий склонностью к возгоранию, или материал, который горит, но не разрушается. Примеры приемлемых материалов включают стекловолокно и материалы других типов, раскрытые в патенте США N 5105838 (Write et al.), в европейской патентной публикации N 366690 и на стр. 48 - 52 монографии "Химические и биологические исследования сигарет нового типа, в которых табак нагревается, а не сгорает", Р. Дж. Рейнольдс Тобакко Ко. (1988).

К другим применимым изоляционным и/или удерживающим материалам относятся стекловолокно и табачные смеси типа описанных в патенте США N 4756318 (Clearman et al.) и в патенте США N 5065776.

Как показано на фиг. 1 и 2 изоляционный и/или удерживающий материал, окружающий топливный элемент, заключен в бумажную обертку. Такая бумажная обертка может состоять из одного или двух слоев, отличающихся по показателям воздушной проницаемости и стабильности пепла. Бумага с необходимыми показателями описана в патентах США N 4938238 и 5105837 (Barnes et al.). Примером приемлемой для внешней бумажной обертки бумаги может служить P-3122-153 фирмы "Кимберли-Кларк Корп". и N 15456 Экуста и производства отдела фирмы "П. Аш. Гладфельдер".

По окончании процесса экструзии содержание влаги в стержне 51 углеродистого топлива составляет 30 - 38 мас.%. После заключения топлива в обертку непрерывный стержень топлива в обертке нарезают в шестикратные стерженьки 52 в оболочке длиной примерно 72 мм. При желании в этот момент процесса изготовления стерженек топлива в оболочке может быть подвергнут сушке с уменьшением содержания влаги в углеродистом стерженьке. Рекомендуется такое содержание влаги, при котором углеродистые стерженьки могут быть нарезаны в ходе последующих этапов изготовления без разрушения или образования крошек. Обычное приемлемое содержание влаги составляет 38 - 12%. Применяемые сушилки (не показаны) могут принадлежать к пассивному типу (например, Рези фирмы "Корбер" или S-90 "Г.Д.Сосиэт Пер Азиони", Болонья, Италия, возможно в окружающей среде с регулируемой влажностью) или к системам положительного типа, таким как система с вдуванием горячего воздуха. Стерженьки топлива в оболочке подаются в создающую верхушку установку 60, такую как Max R-1 фирмы "Корбер".

Стержень субстрата 50 длиной 60 мм подают в аппарат для соединения с трубчатой пробкой, такой, как Малки R-1, состоящий из установки 62 GC и установки 63 KDF-2D фирмы "Корбер". Стерженьки субстрата нарезают в пробки длиной 10 мм, которые затем маркируют, располагают в линию и отделяют друг от друга интервалом в 10 мм в GC установке. Разделенные 10 мм пробки парами переносят в установку KDF-2D с интервалом примерно в 12 мм и располагают в линию. Разделенные пробки 22 заключают в обертку 26 (фиг. 1), которая образует трубку с заключенными в ней с интервалами в 10 и 12 мм пробками субстрата. Трубку разрезают примерно посередине пространства в 10 мм с образованием двухкратной трубки 64 субстрата длиной около 42 мм, имеющей с обоих концов пустые пространства длиной около 5 мм, двух пробок субстрата длиной примерно 10 мм и пустое пространство 69 в 12 мм между двумя пробками субстрата.

В качестве материала обертки рекомендуется ламинат фольга/бумага. Слой фольги служит дополнительным барьером, способствующим предотвращению миграции образующего аэрозоль вещества. Материал обертки подбирают таким, чтобы образованная из него трубка не сминалась и не разрушалась в ходе процесса изготовления или при употреблении сигареты.

Желательно, чтобы установка 63 KDF-2 аппарата для соединения в трубку была непосредственно связана с устройством 60 для образования верхушки таким образом, что трубки 64 субстрата переносятся в соответствующий барабан устройства. Устройство 60 для образования верхушки также питается стерженьками топлива в оболочке длиной в 72 мм или шестикратные стержни топлива в оболочке нарезаются длиной примерно в 12 мм с образованием топливных элементов 18 в оболочке. Затем топливные элементы в оболочке сортируют, располагают в линию с промежутком и располагают по противоположным концам трубки 64 субстрата так, что топливный элемент 18 в оболочке примыкает к пустому пространству 28 каждого конца трубки 64 субстрата. Расположенные в линию компоненты обертывают оберточным или верхушечным материалом 32 (фиг. 1) с образованием двухкратной секции 65 топливо/субстрат длиной примерно 66 мм, включающей по обоим концам топливные элементы 18, два пустых пространства 28, две пробки 22 субстрата и центральное пустое пространство 69. Рекомендуемый верхушечный материал имеет длину около 54 мм, ширину около 26 мм, и его накладывают на двухкратную секцию 65 топливо/субстрат таким образом, что примерно 6 мм каждого топливного элемента выступает за границу верхушечного материала, то есть не охватывается верхушечным материалом. В качестве верхушечного материала рекомендуется ламинат бумага/фольга/бумага.

После того, как секция 65 топливо/субстрат покидает устройство 60, секция проходит этап 66 сушки, на котором происходит сушка углеродистого топливного элемента. Сушка может быть осуществлена пассивным путем использования накопителя, такого как Рези или S-90, возможно в окружающей среде с регулируемой влажностью или способом положительного нагрева. Процесс нагрева не должен быть чрезмерным, при котором может происходить испарение с субстрата образующего аэрозоль вещества и других ароматизаторов. Углеродистое топливо рекомендуется сушить до содержания влаги 12 - 14 мас.%. При желании этапы сушки могут быть исключены и перенесены в другое место, поскольку эти этапы зависят от содержания влаги в экструдированном стержне и промежутка времени между различными этапами процесса изготовления.

Рекомендуется одновременно с изготовлением секции 65 топливо/субстрат получать и табачную секцию (фиг. 1) сигареты 15 (фиг. 4). Непрерывный табачный стержень образуют на сигаретоделательной машине 71, такой как Протос VE/SE фирмы "Корбер" с использованием рубленого материала наполнителя, такого, как табак, восстановленный табак и т. п. Непрерывный табачный стержень нарезают длиной 120 мм в табачные цилиндрики и стерженьки 70.

Стерженьки нарезанного табачного наполнителя присоединяют к пробке из табачной бумаги, показанной на фиг. 1 позицией 34. Пробку из табачной бумаги получают из непрерывного стержня папиросной бумаги способом, описанным в патенте США N 4807809. Стержни из табачной бумаги обернуты в приемлемую сигаретную бумагу с использованием волоконного питателя и модифицированного аппарата KDF 77 так, как описано в том же патенте, и их нарезают в стерженьки табачной бумаги 75 длиной около 80 мм.

Табачные стерженьки 70 в 120 мм и стерженьки 75 табачной бумаги в 80 мм подают в бункер устройства для создания трубчатой пробки, такой как Малфи R-2, состоящего из установки 79 GC и установки 80 KDF-2D. Табачные стерженьки и стерженьки табачной бумаги нарезают в сегменты длиной соответственно в 40 мм и 20 мм. Сегменты сортируют и располагают в линию в установке GC в перемежающейся примыкающей позиции в момент переноса в установку KDF-2D, в которой сегменты стерженьков обертывают в бумагу и нарезают в ансамбли рубленый наполнитель - папиросная бумага или в четырехкратные табачные секции 81, состоящие из центральной части в 20 мм стержня табачной бумаги 86 между парой сегментов 82 из рубленого табачного наполнителя длиной 40 мм и сегментом 83 в 10 мм из табачной бумаги у каждого конца.

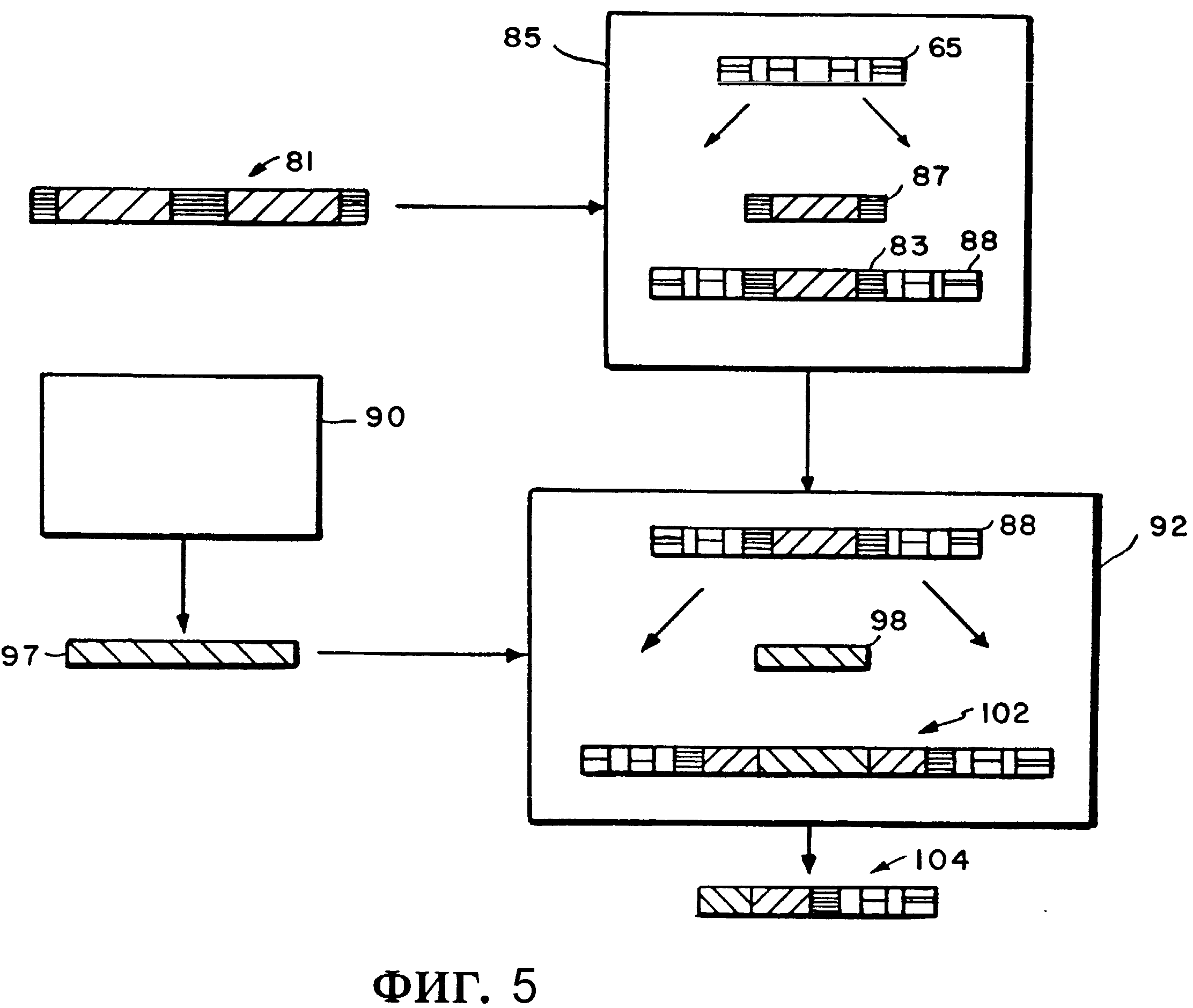

Как показано на фиг. 5, четырехкратную табачную секцию 81 подают в установку 85 для создания верхушки, такую как Max R-2 фирмы "Корбер". В установке четырехкратную секцию 81 разрезают в ее середине в сегменте 86 из папиросной бумаги на двухкратную табачную секцию 87, имеющую центральный сегмент в 40 мм табачного цилиндрика и с каждого конца сегменты папиросной бумаги в 10 мм. Двухкратные табачные секции 87 сортируют и располагают в линию.

Двухкратные секции топливо/субстрат подают в установку 85 для изготовления верхушки, в которой двухкратную секцию 65 разрезают посередине по трубке субстрата, сортируют, располагают в линию и две половинки устанавливают на противоположных концах табачной секции 87 с пустым пространством 30 (фиг. 1) секции топливо/субстрат, примыкающей к сегментам 83 папиросной бумаги. Такой ансамбль компонентов затем обертывают приемлемой оберткой 42 (фиг. 1) с образованием двухкратных звеньев 88 табак/топливо длиной примерно 126 мм, в которых топливный элемент расположен на противоположных концах. Край обертки 42 заходит за место стыка звена 32 топливо/субстрат с табачной секцией 87. Двухкратное звено табак/топливо транспортируют в установку 92 для образования верхушки, такую как Max R-З фирмы "Корбер".

Фильтрующий материал, такой как нетканое полипропиленовое волокно, формуют в непрерывный стержень с использованием волоконного питателя и KDF 90 изготовителя фильтров, описанных в патенте США N 4807809. Непрерывный стержень фильтра нарезают на четырехкратные фильтрующие сегменты 97 длиной примерно 80 мм. Четырехкратные сегменты 97 направляют в устройство 92 для создания верхушки. В устройстве 92 четырехкратные сегменты 97 разрезают на двухкратные фильтры длиной примерно 40 мм, которые сортируют и располагают в линию. Двухкратное звено 88 табак/топливо разрезают посередине по сегменту 82 цилиндрика табака, сортируют, располагают в линию и размещают по противоположным сторонам двухкратного фильтра 98. В установке Max R-З ("Корбер") на собранные компоненты накладывают верхушечную бумагу 46 с присоединением двухкратного фильтра 98 между звеньями табак/топливо с образованием двухкратной сигареты 102. Затем двухкратную сигарету 102 разрезают посередине фильтрующего сегмента 98 с образованием единственной сигареты 104. Чередующиеся сигареты 104 вращают на 180o с их расположением таким образом, что все сигареты ориентированы одинаково. Сигареты 104 затем могут быть перенесены в HCF лоточный наполнитель 106 или в накопитель, такой как Рези, которые могут соединяться с упаковочным оборудованием.

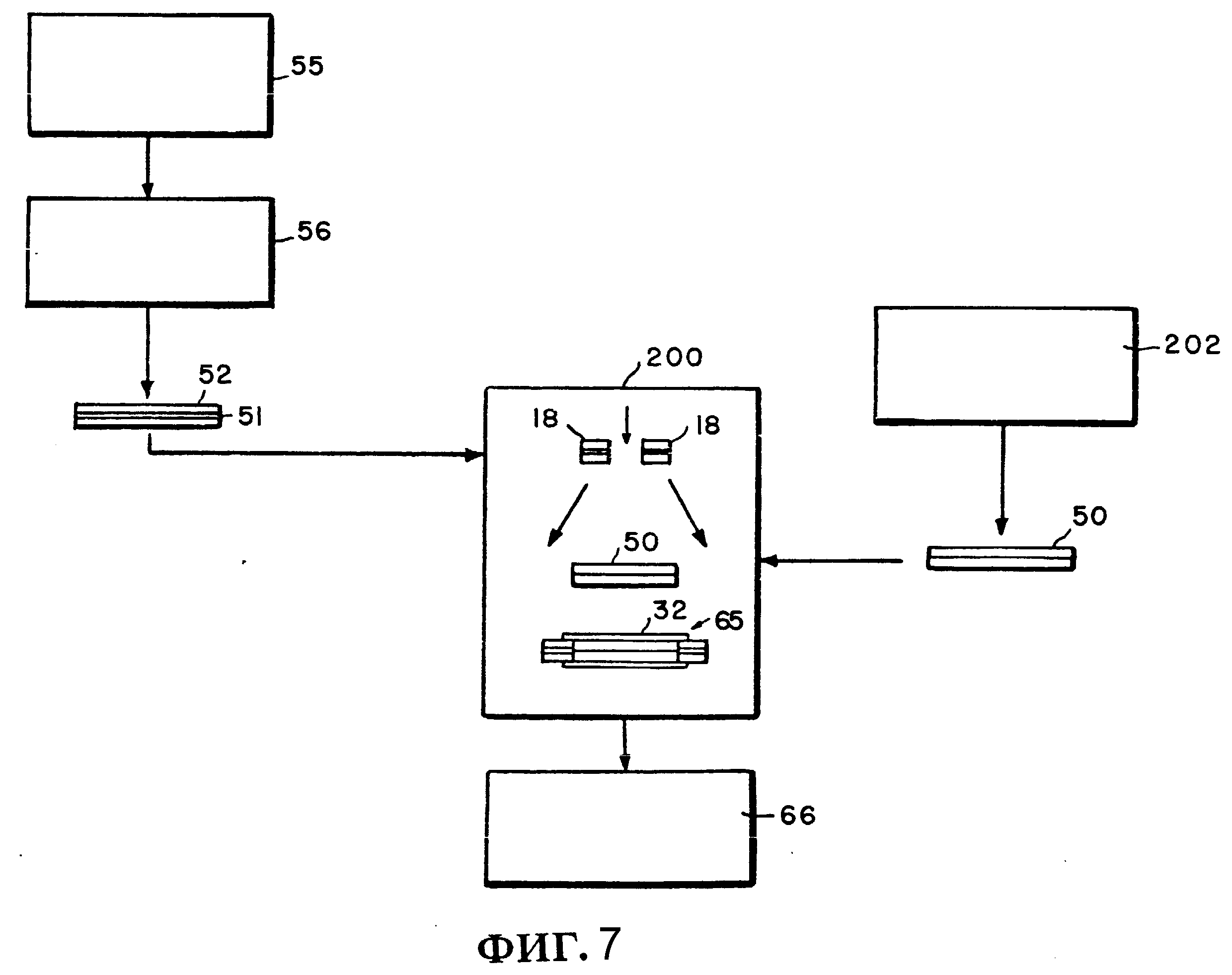

На фиг. 7 - 9 приведена технологическая схема варианта способа изготовления такого вида сигарет, который иллюстрируется на фиг. 2 и 6. И в этом случае способ включает отдельное изготовление различных компонентов сигареты и сборку полученных по отдельности компонентов в указанном порядке. Способ, иллюстрируемый на фиг. 7 - 9, является упрощенным вариантом.

Топливный элемент 52 в оболочке получают вышеприведенным способом (фиг. 3 - 5) и его нарезают на сегменты длиной 72 мм или шестикратные сегменты, которые направляют в Мах 1 верхушечную установку 200 фирмы "Корбер".

Стержень 50 субстрата образуют обработкой литого листового материала из восстановленного табака способом, описанным в примере 2. Рубленый материал наполнителя формуют в непрерывный стержень и завертывают в обертку с использованием сигаретоделательной машины 202, такой как Протос фирмы "Корбер", и нарезают в стерженьки длиной 62 мм или двухкратной длины, после чего переносят в бункер Max 1 установки 200.

В верхушечной установке 200 стерженьки топлива в оболочке нарезают длиной 12 мм с образованием топливных элементов 18 в оболочке. Как указано выше, топливные элементы 18 в оболочке соединяют с субстратом 50 с использованием обертки 32 аналогично способу, иллюстрируемому фиг. 3 - 5. Обертка 32 имеет длину примерно 74 мм и ее накладывают таким образом, что ее края отступают примерно на 6 мм от свободных концов каждого из топливных элементов 18 в оболочке, в результате чего получают секцию 65 топливо/субстрат двухкратной длины.

Рекомендуется одновременно с изготовлением секции 65 топливо/субстрат получать и табачную секцию 34 (фиг. 6) сигареты 5, как показано на фиг. 8. Непрерывный табачный стержень создают на сигаретоделательной машине 71, такой как Протос VE/SE фирмы "Корбер", с использованием рубленого материала наполнителя, такого как табак, восстановленный табак и т. п. Непрерывный табачный стержень нарезают длиной в 80 мм (4-кратная длина) в табачные цилиндрики или стерженьки 70.

Фильтрующий материал, такой как жгут ацетатцеллюлозного волокна малой эффективности, формуют в непрерывный стержень с помощью KDF машины 300 для изготовления фильтра и стержень нарезают на фильтрующие сегменты 97 4-кратной длины (примерно 80 мм).

Табачные стерженьки 70 четырехкратной длины и фильтрующие сегменты 97 четырехкратной длины переносят в сборочный аппарат 61, такой как Малфи, состоящий из GC установки 62 и KDF-2D установки 63 фирмы "Корбер". Табачный стерженек 70 и фильтрующие сегменты 97 нарезают длиной 40 мм и в GC установке располагают в чередующемся порядке, сортируют, располагают в линию и переносят в KDF-2D установку. Здесь их обертывают и разрезают в фильтрующие секции двухкратной длины (примерно 80 мм). Фильтрующие секции двухкратной длины имеют центральный фильтрующий сегмент в 40 мм и с каждого конца табачные сегменты в 20 мм.

Как показано на фиг. 9, звенья 206 табак/фильтр двухкратной длины и секции 65 топливо/субстрат двухкратной длины переносят во вторую верхушечную установку 208, такую как Max 2 фирмы "Корбер". Секции 65 топливо/субстрат двухкратной длины разрезают примерно в их середине, сортируют и располагают в линию с единичной секцией топливо/субстрат, после чего располагают по противоположным концам секции 206 табак/фильтр, причем субстрат примыкает к табачной секции. Расположенные в линию компоненты обертывают верхушечным материалом 49 (RJR типа 1000011) с образованием сигареты 202 двухкратной длины. Затем сигареты двухкратной длины разрезают примерно посередине фильтра с образованием единственной сигареты 104. Чередующиеся сигареты вращают на 180o, в результате чего сигареты становятся одинаково ориентированными. Сигареты могут быть перенесены в HCF лоточный наполнитель или накопитель, такой как Рези, которые могут соединяться со стандартным оборудованием для упаковки сигарет.

Все приведенные в следующих примерах проценты, если нет особых указаний, даются как проценты по массе. Все температуры даны в градусах Цельсия.

Пример 1. Изготовление компонентов.

Топливный стержень в оболочке.

Топливный стержень в оболочке диаметром примерно 7,5 мм, состоящий из стержня углеродистого топлива и изоляционного материала, получают непосредственным экструдированием стержня углеродистого топлива в многослойную ленту из стекловолокна/папиросной бумаги. Топливный стержень в оболочке нарезают длиной около 72 мм.

Стержень углеродистого топлива.

Стержень углеродистого топлива с кажущейся (объемной) плотностью 1,02 г/см3 получают из 73,4 части пульпы углерода из древесины твердых пород с размером частиц в среднем 12 мк в диаметре, 10 частей альгината аммония (Амолоид HV, Келько Ко.), 0,2 части Na2CO3, 8,4 части графита с размером частиц около 8 мк, 3 частей порошка CaCO3 и 5 частей размолотой в шаровой мельнице американской табачной смеси.

Пульпу углерода из древесины твердых пород получают карбонизацией не содержащей талька канадской крафт-бумаги сорта "Гранд Прерии" из твердых пород древесины в атмосфере азота со ступенчатым повышением температуры, достаточным для сведения к минимуму окисления бумаги, до конечной температуры карбонизации по меньшей мере 750oC. Полученный углеродный продукт охлаждают в азоте до температуры ниже 35oC и затем размалывают в тонкий порошок со средним размером частиц около 12 мк в диаметре.

Тонко помолотый порошок углерода смешивают в сухом состоянии с альгинатом аммония (связующее вещество), левулиновой кислотой и затем добавляют 3 мас. % водного раствора Na2CO3 с получением экструдируемой смеси с конечным содержанием карбоната натрия 0,9 части.

Стержни углеродистого топлива экструдируют из смеси использованием шнекового экструдера. Стержень имеет в целом цилиндрическую форму диаметром 4, 2 мм и снабжен расположенными на одинаковом расстоянии канавками (6) шириной 0,5 мм и глубиной 1 мм с дном закругленной формы, проходящими из конца в конец стержня. Экструдированные стержни первоначально содержат влагу в количестве 36 - 38 мас.%.

Материал оболочки.

Материал оболочки состоит из трех слоев Оуэнс-Корнинг C-стекломата, каждый толщиной около 1 мм перед прессованием в образующей оболочку машине (например, описанной в патенте США N 4807809) и после приготовления состава толщиной 0,6 мм. Между двумя слоями C-стекла в виде сэндвича помещены один или два листа высушенной табачной бумаги (P-3510-96-2 фирмы "Кимберли-Кларк"). Сигаретная бумага (P-3122-153 фирмы "Кимберли-Кларк") обертывает внешний слой. Высушенная табачная бумага - это бумагоподобный лист, содержащий смесь табачного экстракта. Ширина высушенного листа табачной бумаги перед обработкой около 17 мм и ширина внешнего листа сигаретной бумаги 25,5 мм. Стыковочным клеем, применяемым для внешней обертки, может служить действующий на холоду стыковочный клей C 1242, поставляемый "РДР Пэкиджинг", Р.Дж. Рейнольдс, Уинстон-Салем, N.C.

Трубка субстрата.

Непрерывный стержень субстрата диаметром 7,5 мм образуют из широкого высокопрофилированного (36 gsm) шириной около 7 дюймов (18 см) бумажного волокна, содержащего 25% сульфата кальция, фирмы "Кимберли-Кларк" (K-K) под шифром P3284-19 с использованием, например, модифицированной KDF-2, образующей стержни аппаратуры. Стержень субстрата обертывают в ламинат бумага/фольга шириной 24,5 мм, причем фольга - это алюминиевая фольга непрерывного литья 0,0005, а бумагой служит RJR 002A бумага фирмы "Симпсон Пейпер Ко" ("Симпсон"). Применяемым в ламинате клеем служит силикатный клей N 06-50-05-0051 фирмы "РДР Пэкиджинг". Клеем для центральной линии служит клей холодного действия CS 1242M фирмы "РДР Пэкиджинг", который наносят на ламинат распылением для удержания субстрата в обертке. Шов склеивают горячим расплавом клея 444-227 фирмы "РДР Пэкиджинг".

Стержень в обертке нарезают на сегменты в 60 мм. Около 900 мг образующего аэрозоль вещества, включающего глицерин, пропиленгликоль и ароматизаторы, такие как табачный экстракт, наносят на волокно в ходе образования непрерывного стержня субстрата. Сегмент субстрата нарезают на пробки субстрата длиной около 10 мм и завертывают в ламинат фольги "Симпсон" РДР 002A/0005, описанный выше, шириной 25,5 мм. Пробки размещают с чередующимися интервалами в 10 и 12 мм вдоль трубки. Пробки приклеивают к трубке нанесением горячего расплава клея N 448-37 фирмы "РДР Пэкиджинг". Шов склеивают горячим расплавом клея 444-227 фирмы "РДР Пэкиджинг".

Непрерывную трубку нарезают на секции субстрата с пустотами длиной около 42 мм, имеющих центральное пустое пространство примерно 12 мм, две пробки субстрата шириной 10 мм и пустые пространства шириной 5 мм по обоим концам.

Табачная секция.

Рубленый наполнитель из восстановленного табака, полученный способом, описанным в патенте США N 5159942 (Brinkley et al.), формуют в стержень диаметром 7,5 мм и завертывают в бумагу, например, KC 646 шириной 25,5 мм с использованием сигаретоделательной машины "Протос" с применением стандартного верхушечного клея. Табачный цилиндр в обертке нарезают на сегменты длиной 120 мм.

Стержень табачной бумаги образуют из среднепрофилированного тонкого листа табачной бумаги шириной 127 мм под шифром P-144-GNA-CB фирмы "Кимберли-Кларк", например, с использованием изготовляющей стержни аппаратуры типа описанного в патенте США N 4807809. Стержень обертывают бумагой фирмы "Кимберли-Кларк" P187-184-2 шириной около 25 мм и нарезают в сегменты длиной 80 мм.

Табачные цилиндрики и сегменты папиросной бумаги разрезают на сегменты соответственно 40 и 20 мм, располагают в линию в чередующемся порядке и обертывают в обертку из бумаги KC 646 шириной 25,5 мм с использованием для центральной линии горячего расплава клея 448-37A ("РДР Пэкиджинг") и стыковочного клея 448-195K в виде горячего расплава ("РДР Пэкиджинг"). Собранный ансамбль табачный цилиндрик - папиросная бумага разрезают в табачную секцию двухкратной длины (около 60 мм), имеющую центральный сегмент табачного цилиндрика в 40 мм и по обоим концам сегмента табачного цилиндрика по сегменту папиросной бумаги в 10 мм.

Фильтр.

Полипропиленовый фильтрующий стержень диаметром 7,5 мм образуют из PP-100 мата шириной около 260 мм фирмы "Кимберли-Кларк" и заворачивают в тонкий лист бумаги P1487-184-2 фирмы "Кимберли-Кларк" с использованием, например, аппаратуры, описанной в патенте США N 4807809, и горячего расплава стыковочного клея 448-195K. Стержень в обертке нарезают в сегменты длиной 80 мм.

Сборка сигареты.

Секция топливо/субстрат.

Топливный стержень в оболочке нарезают в топливные элементы длиной 12 мм. Два топливных элемента располагают на противоположных концах в пустотах трубчатой секции субстрата и выпрямляют. Указанные компоненты заворачивают в обертку шириной 26,5 мм и длиной около 54 мм, представляющую собой ламинат бумага/фольга/бумага, такой как Экуста 15456-фольга 0,0005 непрерывного литья - Экуста 29492, причем бумага ламинирована с фольгой с помощью клея "Эрфлекс 465". Ламинат наклеивают на топливо в оболочке и на трубчатый ансамбль субстрата с пустотами холодным клеем MT-8014 ("РДР Пэкиджинг"), который наносят на всю внутреннюю поверхность ламината. Обертка охватывает трубку субстрата и не доходит примерно на 6 мм до свободных концов обоих топливных элементов с образованием секции топливо/субстрат двухкратной длины.

Звено табак/топливо.

Секцию топливо/субстрат двухкратной длины разрезают посередине и располагают на противоположных сторонах табачной секции двухкратного размера и размещают таким образом, что пустой конец каждой секции топливо/субстрат соседствует и примыкает к пробке из табачной бумаги у каждого конца табачной секции двухкратной длины. Собранные компоненты завертывают в Экуста E30336 бумагу длиной около 70 мм и шириной около 26 мм. Обертку склеивают с секцией топливо/субстрат и с табачной секцией клеем MT-8009 ("РДР Пэкиджинг") с образованием звена табак/топливо двухкратной длины (примерно 126 мм).

Сигарета.

Звено табак/топливо двухкратной длины разрезают посередине, располагают по противоположным сторонам фильтрующего звена двухкратной длины и размещают таким образом, что конец табачного цилиндрика единичного звена табак/топливо соседствует и примыкает к фильтру двухкратной длины. Собранные компоненты завертывают в верхушечную обертку (RJR верхушка, шифр N 1000011) длиной примерно 50 мм и шириной около 26 мм, которая выступает примерно на 5 мм за место каждого соединения между фильтром двухкратной длины и каждого звена табак/топливо. Обертку по всей ее площади наклеивают на собранные компоненты клеем MT-8009 ("РДР Пэкиджинг") со 100%-ным охватом с образованием сигареты двухкратной длины. Такую сигарету двухкратной длины разрезают примерно в ее середине (то есть посередине фильтра двухкратной длины) и получают единичную сигарету.

Пример 2. Изготовление компонентов.

Топливный стержень в оболочке.

Топливный элемент диаметром 4,2 мм с кажущейся (объемной) плотностью 1,02 г/см3 получают из 72,6 части пульпы углерода из твердых пород древесины со средним размером частиц 12 мкм в диаметре, 10 частей альгината аммония (Амолоид HV, Келько Ко.), 8,4 части порошка графита, 1 части Na2CO3, 3 частей CaCO3 и 5 частей помолотой в шаровой мельнице американской табачной смеси.

Пульпу углерода из твердых пород древесины получают карбонизацией не содержащей талька канадской крафт-бумаги из твердых пород древесины марки "Гранд Прери". Карбонизацию ведут в инертной атмосфере при ступенчатом повышении температуры, достаточном до сведения к минимуму окисления бумаги, до конечной температуры карбонизации по меньшей мере 750oC. Полученный углеродный продукт охлаждают в инертной атмосфере до температуры ниже 35oC и затем растирают до тонкого порошка со средним размером частиц (определенных использованием Микротрак Анализатора, Лидс энд Нортрап) 12 или меньше мкм в диаметре.

Тонкий порошок углерода смешивают в сухом состоянии с графитом, CaCO3, альгинатом аммония в качестве связующего, левулиновой кислотой и для получения способной экструдироваться смеси затем добавляют 3%-ный (мас.) водный раствор Na2CO3, дающий конечное содержание карбоната натрия в 1 часть.

Топливный стержень в оболочке получают непосредственным экструдированием стержня углеродистого топлива в многослойную ленту стекловолокно - папиросная бумага. Топливный стержень в оболочке нарезают длиной около 72 мм.

Материал оболочки.

Материал оболочки состоит из двух слоев Оуэнс-Корнинг C-стекломата, каждый слой имеет толщину 2 мм перед прессованием в образующей оболочку машине (например, типа, описанного в патенте США N 4893637) и после приготовления состава толщина каждого слоя 0,6 мм. Между двумя слоями C-стекла размещают в виде сэндвича один или два листа сухой папиросной бумаги (P-3510-176-60 фирмы "Кимберли-Кларк"). Сигаретной бумагой под шифром N 15456 фирмы "Экуста" обертывают внешний слой. Лист сухой папиросной бумаги - это бумагоподобный лист, содержащий смесь табачного экстракта. Ширина сухой папиросной бумаги перед ее использованием около 17 мм и ширина внешнего листа сигаретной бумаги 25,5 мм. Стыковочным клеем, применяемым для внешней обертки, может служить холодный стыковочный клей C 1242 фирмы "РДР Пэкиджинг", Р.Дж.Рейнольдс, Уинстон-Салем, N.C.

Стержень субстрата.

Литой листовой материал создают литьем водной взвеси компонентов, поступающей из насадки при номинальной толщине около 30 мил на нагретую ленту из нержавеющей стали. Отлитая взвесь имеет содержание твердых веществ около 12%. Взвесь получают диспергированием в воде 32 частей табачной пульпы в виде экстрагированных стеблей и листовых пластинок, 8,75 части высушенных дымом листовых пластинок табака, 8, 75410 части листовых пластинок табака воздушной сушки и 14,5 части экстрагированных стеблей воздушной сушки. В результате получают взвесь, состоящую из 1 части табака и 8 частей воды. Полученную взвесь очищают с помощью дискового очистителя и переносят в смеситель. К взвеси, включающей 32 части табака, добавляют 55 частей глицерина, 6 частей табачного экстракта [типа, описанного в патенте США N 5159942 (Brinkley et al.)], разбавленного водой в количестве 8 частей экстракта на 92 части воды, и 2 части промышленного ароматизатора, такого как ароматизатор Ловадж. Однако подбор и относительные количества указанных компонентов, таких как ароматизаторы и табачные экстракты, могут меняться по желанию с достижением требуемых органолептических характеристик.

Полученную взвесь перемешивают с приданием ей консистентного характера. Затем к взвеси добавляют 5 частей альгината аммония под фирменным названием "Амолоид HV" производства отделения "Келько" фирмы "Мерк энд Ко., Инк". Полученную взвесь тщательно смешивают при комнатной температуре с использованием лопастного смесителя с высокой степенью сдвига Бреддо Ликвифайер. Взвесь отливают на ленте из нержавеющей стали, нагретой до 220oF (104oC). Высушенную отлитую взвесь нарезают на кусочки и рубят до размеров наполнителя, что соответствует примерно 25 разрезам на дюйм (2,54 см). Рубленый наполнитель сушат с получением субстрата с содержанием влаги около 15% и толщиной около 6 мил (152,5 мкм).

Отлитый лист субстрата формуют в стержни использованием образующей стержни аппаратуры, такой как Протос фирмы "Корбер". Стержни субстрата включают обертку ламината бумага - алюминиевая фольга шириной 25,5 мм, в котором фольга представлена литьевым алюминием толщиной 0,0005 дюйма (0,0013 см), а используемой бумагой является бумага под шифром 29492 фирмы "Экуста". Ламинат проклеен силикатным клеем RJR LAM-1-5001 фирмы "РДР Пэкиджинг". Из ламината создают трубку (фольга обращена вовнутрь) соединением краев клеем CS 1242 фирмы "РДР Пэкиджинг". Стержень в обертке нарезают на сегменты длиной 62 мм. Такой стерженек в 62 мм весит около 800 мг.

Табачная секция.

Рубленый наполнитель из восстановленного табака, полученный способом по патенту США N 5159942, формуют в стержень диаметром 7,5 мм и обертывают в бумагу, например, N 15456 фирмы "Экуста" шириной 25,5 с использованием сигаретоделательной машины "Протос" и стандартного стыковочного клея. Табачный стержень в обертке нарезают на сегменты длиной 80 мм.

Фильтр.

Стержень фильтра из ацетата целлюлозы диаметром 7,5 мм создают на стандартной, изготовляющей фильтр машине из жгута ацетатцеллюлозного волокна в 10/35, 000 денье, содержащего 0,6% триацетина и завернутого в тонкий лист пробочной обертки 646 шириной 25,5 мм фирмы "Кимберли-Кларк" или "Экуста". Стержень в обертке нарезают на сегменты длиной 80 мм.

Сборка сигареты.

Секция топливо/субстрат.

Стержень топлива в оболочке нарезают на топливные элементы длиной 12 мм. Два топливных элемента размещают на противоположных сторонах секции субстрата и располагают в линию. Указанные компоненты оборачивают в обертку шириной 26,5 мм и длиной 74 мм, представленной ламинатом бумага-фольга-бумага, состоящего из бумаги 99952 фирмы "Экуста", алюминиевой фольги непрерывного литья толщиной 0,0005 дюйма (0,0013 см), бумаги 99951 фирмы "Экуста". Бумагу склеивают с фольгой клеем RJR LAM-5001 (1 фунт/полоса) фирмы "РДР Пэкиджинг". Ламинат склеивают с топливом в оболочке и ансамблем субстрата холодным клеем MT-8009B ("РДР Пэкиджинг"), наносимым на всю внутреннюю поверхность ламината. Обертка охватывает трубку субстрата и не доходит на 6 мм до свободного конца каждого топливного элемента с получением в результате секции топливо/субстрат двухкратной длины.

Секция табак/фильтр.

Табачные цилиндрики в 80 мм и сегменты фильтра в 80 мм нарезают в секции длиной 40 мм, располагают поочередно в линию и заворачивают в обертку шириной 25,5 мм, например, типа 656 фирмы "Кимберли-Кларк" с использованием стандартного стыковочного клея. Полученный стержень разрезают на сегменты в 80 мм, состоящие из центрального сегмента фильтра в 40 мм и табачных цилиндриков на его противоположных концах в 20 мм, с получением секции табак/фильтр двухкратной длины.

Сигарета.

Секцию топливо/субстрат двухкратной длины разрезают посередине и размещают на противоположных сторонах секции табак/фильтр двухкратной длины, после чего располагают в линию таким образом, что конец субстрата единичного звена топливо/субстрат соседствует и примыкает к табачному цилиндрику секции табак/фильтр двухкратной длины. Собранные компоненты оборачивают в верхушечную обертку (RJR верхушечная обертка под шифром N 1000011) длиной примерно 90 мм и шириной около 26 мм, выступающей примерно на 5 мм за место каждого соединения секции табак/фильтр двухкратной длины с каждым звеном топливо/субстрат. Обертку по всей ее площади склеивают с собранными компонентами клеем MT-8009 ("РДР Пэкиджинг") со 100%-ным охватом с образованием сигареты двухкратной длины. Сигареты двухкратной длины разрезают примерно посередине (то есть, посередине фильтра двухкратной длины) с образованием единичной сигареты.

Изобретение подробно раскрыто с включением его рекомендуемых воплощений. Однако следует указать, что специалист способен внести модификации и/или улучшения в изобретение, оставаясь тем не менее в рамках изобретения и без отхода от сущности изобретения, охарактеризованной в формуле изобретения.

Реферат

Сущность изобретения: при изготовлении сигарет с укороченным топливным элементом последний соединяют с ансамблем субстрата. Соединяют цилиндрик табака с пробкой из содержащей табак бумаги. Соединяют ансамбль "топливный элемент - субстрат" с ансамблем "табак - табачная бумага". Соединяют полученную комбинацию с фильтрующим элементом с получением сигарет с фильтром. Улучшается качество сигарет. 2 с. и 24 з.п. ф-лы, 9 ил.

Комментарии