Бензоксазины и содержащие их композиции - RU2702630C2

Код документа: RU2702630C2

Чертежи

Описание

Настоящая заявка испрашивает приоритет предварительной заявки на патент США № 62/097280, поданной 29 декабря 2014 г., раскрытие которой включено в данный документ во всей полноте посредством ссылки.

Бензоксазины предоставляют целый набор преимуществ по сравнению с другими термоотверждающимися смолами, включающий в себя сравнительно длительную долговечность при хранении, гибкость молекулярного дизайна, низкую себестоимость, высокую температуру стеклования (Tg), высокий модуль упругости, относительно низкие значения вязкости, хорошие огнеупорные свойства (благодаря высокому содержанию фенольной смолы и третичного амина), низкое поглощение влаги, отсутствие высвобождения побочных продуктов в ходе отверждения и очень низкую усадку при отверждении. Кроме того, бензоксазины способны к самоотверждению при нагревании; то есть, отсутствует потребность в дополнительном отверждающем агенте. Такое сочетание свойств означает, что бензоксазины являются потенциально привлекательными для использования в применениях в авиации и космонавтике. В частности, они могут быть полезными в качестве термоотверждающейся матрицы в композитных материалах. Однако, имеющиеся в распоряжении в настоящий момент полифункциональные бензоксазины представляют собой стеклообразные твердые вещества при комнатных температурах, что затрудняет их переработку с использованием стандартных методов, таких как препрегирование, для изготовления композитов на основе армированных волокнами смол, таких как композиты, которые используются в аэрокосмических применениях.

«Препрегирование» относится к процессу пропитывания (импрегнирования) однонаправленно упорядоченных армирующих волокон или тканого материала посредством смоляной матрицы с получением препрегов в форме лент или листов. Эти препреги затем укладывают друг на друга в конкретной ориентации на специальном приспособлении для формирования ламинированного материала (ламината). Затем выкладку препрега подвергают воздействию повышенных температуры и давления с отверждением и уплотнением композитной детали. Способ прикладывания давления зависит от детали и формы, но использование автоклава является самым распространенным для высококачественных/высокопрочностных конструкционных деталей.

Подход с инфузией смолы отличается от подхода с обычно применяемым препрегированием тем, что сухие конструкционные армирующие волокна помещают в полость формы или в другое приспособление для формирования формы, и впрыскивают или инфундируют матричную смолу в конструкционные армирующие волокна. Инфузия смолы охватывает такие технологии переработки, как формование с переносом смолы (RTM), инфузия жидкой смолы (LRI), инфузия смолы с применением гибкого модуля (RIFT), формование с переносом смолы с помощью вакуума (VARTM), инфузия пленочного связующего (RFI) и тому подобное. Такие обычно применяемые методы требуют, чтобы смолы имели относительно низкую вязкость и были термически стабильными при температурах переработки.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

ФИГ. 1 показывает термогравиметрический анализ (TGA) разнообразных монофункциональных жидких бензоксазинов для сравнения.

ФИГ. 2 показывает TGA монофункциональных бензоксазинов, полученных с использованием различных аминов: анилина, орто-толуидина, мета-толуидина, и пара-толуидина.

ПОДРОБНОЕ ОПИСАНИЕ

Чистые бензоксазиновые смолы на основе полифункциональных бензоксазинов являются весьма стеклоподобными при комнатной температуре (20°C-30°C), что означает, что при этом они имеют очень слабые технологические характеристики. Жидкие монофункциональные бензоксазины могут снижать Tg неотвержденной смолы до комнатной температуры (20°C-30°C) или снижать, обеспечивая улучшенные технологические свойства в результате обычно применяемых процессов препрегирования. Некоторые жидкие монофункциональные бензоксазины являются доступными для приобретения, например, Huntsman's RDB 2009-008, но они имеют ограничение в применении, поскольку они претерпевают нестабильное состояние при температурах, обычно используемых в циклах отверждения для изготовления аэрокосмических композитных конструкций (180°C или выше). Несколько бензоксазин-содержащих гибридных составов на основе смесей эпоксидной смолы и бензоксазинов являются доступными для приобретения (Henkel Loctite BZ 9703, BZ 9704, BZ 9705.2), но введение эпоксидной смолы в качестве сореагента сводит на нет некоторые преимущества, привносимые чистыми бензоксазинами, такие как модуль упругости и разность Tg при отверждении в сухих и влажных условиях.

Чистые бензоксазиновые смолы на основе полифункциональных бензоксазинов являются очень вязкими в своем расплавленном состоянии, что означает, что они при этом имеют очень плохие технологические характеристики в отношении инфузии смолы. Жидкие монофункциональные бензоксазины могут понижать вязкость при обычно применяемых температурах инфузии, обеспечивая улучшенные технологичесикие свойства. Некоторые жидкие монофункциональные бензоксазины доступны для приобретения, например, Huntsman's RDB 2009-008, но они имеют ограничения в применении, поскольку они претерпевают весьма нестабильное состояние при температурах, обычно используемых в циклах отверждения при изготовлении аэрокосмических композитных конструкций (180°С или выше), что потенциально вызывает проблемные вопросы касательно образования в материале пустот. Несколько бензоксазин-содержащих гибридных составов на основе смесей эпоксидной смолы и бензоксазинов являются доступными для приобретения (Henkel Loctite BZ 9110, BZ 9120, BZ 9130), но введение эпоксидной смолы в качестве сореагента сводит на нет некоторые преимущества, привносимые чистыми бензоксазинами, такие как модуль упругости и разность Tg при отверждении в сухих и влажных условиях.

Для решения проблемных задач, касающихся технологических свойств бензоксазиновых смол, в данном документе раскрывают композицию на основе бензоксазинов, содержащую смесь одного или нескольких полифункционального(-ых) бензоксазина(-ов), имеющего(-их) функциональность 2 или более, и жидкого негалогенированного монофункционального бензоксазина. Смесь бензоксазинов составляет более 80% по массе отверждаемой композиции. Согласно одному из вариантов осуществления, композиция на основе бензоксазинов может быть составлена таким образом, чтобы она имела температуру стеклования (Tg) в неотвержденном состоянии от 15°C до 22°C, вязкость ниже 2 Па⋅с при приблизительно 30°C, и была стабильной при высоких температурах в пределах диапазона 180°C-250°C. В другом варианте осуществления, композицию составляют таким образом, чтобы она имела Tg в неотвержденном состоянии от 20°C до 30°C, с целью осуществления изготовления из нее препрега. Температуру стеклования (Tg) в неотвержденном состоянии, которую рассматривают в данном документе, измеряют с применением дифференциальной сканирующей калориметрии (DSC). В еще одном варианте осуществления, композицию составляют таким образом, чтобы она имела вязкость менее 5 Па⋅с при температуре впрыскивания при проведении инфузии смолы, например, в диапазоне от приблизительно 100°C до приблизительно 150°C.

В контексте данного документа, «монофункциональный бензоксазин» относится к соединению, которое не имеет более одного бензоксазинового звена, или к соединению, которое фактически представляет собой продукт реакции одноатомного фенола и монофункционального амина, и «полифункциональный бензоксазин» относится к соединению, имеющему более одного бензоксазинового звена. Бензоксазиновое звено, которое упоминают в данном документе, включает оксазиновое кольцо, подвешенное виде боковой группы к бензольному кольцу.

Негалогенированный Монофункциональный Бензоксазин

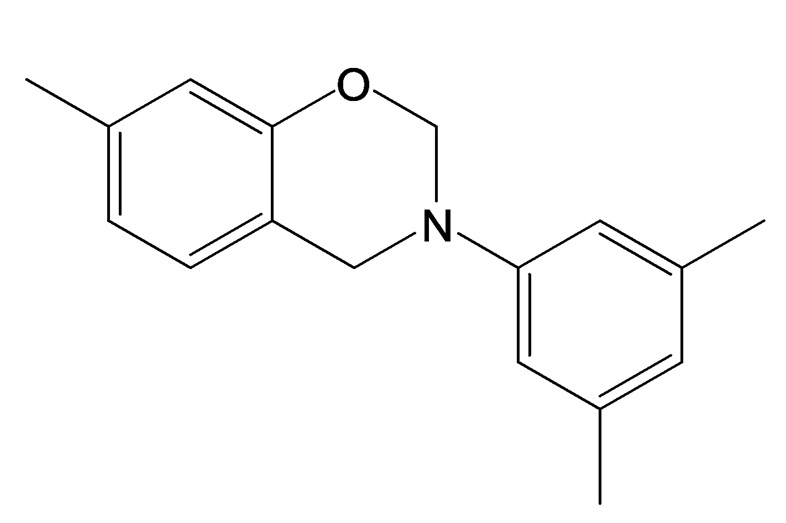

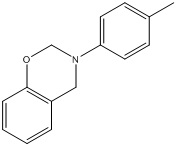

Негалогенированное соединение монофункционального бензоксазина по настоящему раскрытию представлено следующей Структурой 1:

(1)

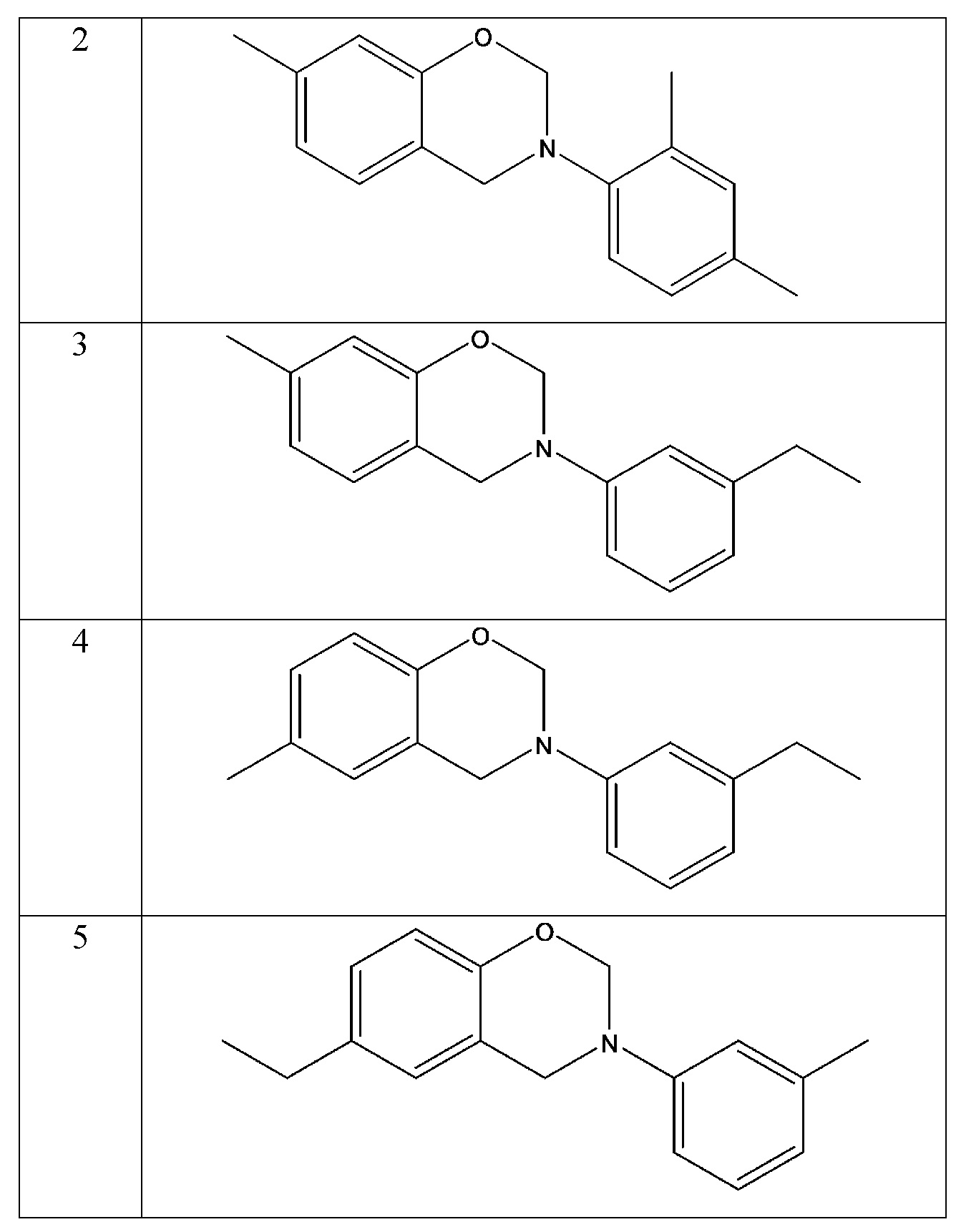

Было обнаружено, что другие соединения монофункциональных бензоксазинов, имеющие похожие структуры (Структуры 2-10, приведенные ниже), являются нестабильными в том же самом температурном диапазоне. Это показывает непредсказуемость природных свойств соединений монофункциональных бензоксазинов.

Негалогенированное соединение монофункционального бензоксазина со Структурой 1 находится в жидкой форме при температуре в диапазоне 20°C-30°C, в частности, 20°C-25°C, и имеет вязкость, составляющую 5 Па⋅с при температуре приблизительно 30°C. Оно остается в своем жидком состоянии в течение длительного периода времени, по меньшей мере, в течение 4 лет. Кроме того, оно является термически стабильным при температурах в пределах диапазона 180°C-250°C. «Термически стабильный» означает, что бензоксазины не разлагаются, то есть, не высвобождают летучие молекулы ни во время, ни после отверждения в температурном диапазоне вплоть до 250°С, и показывают потерю массы, составляющую менее 15%, в этом температурном диапазоне, которую определяют методом термогравиметрического анализа (TGA). ФИГ. 1 показывает данные анализа, проведенного методом TGA, для соединений монофункциональных бензоксазинов со Структурами 1-10 для сравнения.

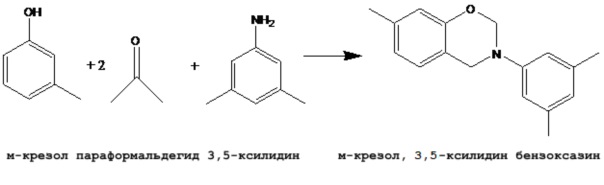

В одном из вариантов осуществления, негалогенированный монофункциональный бензоксазин может быть синтезирован путем проведения реакции между мета-крезолом, ароматическим амином и параформальдегидом. Ниже отражена реакция с 3,5-ксилидином, взятым в качестве репрезентативного ароматического амина.

Стехиометрия в отношении соотношения мета-крезола, параформальдегида и ароматического амина соответствует молярному соотношению 1:2:1.

Температурная стабильность, рассматриваемая выше, является необычной для негалогенированных жидких бензоксазинов. Без привязки к какой-либо теории полагают, что такая температурная стабильность имеет место вследствие благоприятствования конкретному реакционному центру на молекуле в результате рационального выбора заместителей в анилине.

Жидкий монофункциональный бензоксазин по настоящему раскрытию может быть смешан с бифункциональными и/или трифункциональными бензоксазинами для улучшения технологических свойств этих полифункциональных бензоксазинов, которые обычно при комнатной температуре являются твердыми веществами. Присутствие жидкого монофункционального бензоксазина улучшает технологические свойства смоляной композиции на основе бензоксазинов в результате снижения вязкости и понижения Tg неотвержденной композиции, что делает ее подходящей для использования в пропитке пленочной смолой армирующих волокон с получением препрегов благодаря снижению Tg неотвержденной композиции, и/или подходящей для использования в инфузии жидкой смолы в сухую волокнистую предварительно отформованную заготовку, например, при формовании с переносом смолы (RTM), благодаря снижению вязкости.

Бифункциональные Бензоксазины

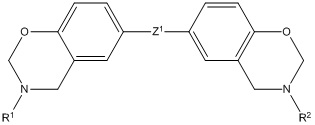

Бифункциональные бензоксазины, которые подходят для целей настоящего изобретения, включают бифункциональные бензоксазины, представленные следующей Формулой I:

(I)

где

Z1 выбирают из прямой связи, -C(R3)(R4)-, -C(R3)(арил)-, -C(O)-, -S-, -O-, -S(O)-, -S(O)2-, двухвалентного гетероцикла и -[C(R3)(R4)]x-арилен-[C(R5)(R6)]y-, или два бензильных кольца бензоксазиновых фрагментов могут быть конденсированы; и

R1 и R2 независимо выбирают из алкила (предпочтительно C1-8-алкила), циклоалкила (предпочтительно C5-7-циклоалкила, предпочтительно C6-циклоалкила) и арила, где циклоалкильные и арильные группы необязательно замещены, например, C1-8-алкилом, галогенными и аминными группами, и предпочтительно C1-8-алкилом, и, в случае наличия замещения, одна или более групп-заместителей (предпочтительно одна группа-заместитель) может(-гут) присутствовать на каждой циклоалкильной и арильной группе;

в одном из вариантов осуществления, Z1 выбирают из прямой связи, -C(R3)(R4)-, -C(R3)(арил)-, -C(O)-, -S-, -O-, двухвалентного гетероцикла и -[C(R3)(R4)]x-арилен-[C(R5)(R6)]y-, или два бензильных кольца бензоксазиновых фрагментов могут быть конденсированы;

R3, R4, R5 и R6 независимо выбирают из H, C1-8-алкила (предпочтительно C1-4-алкила, и предпочтительно метила), и галогенированного алкила (где галоген обычно представляет собой хлор или фтор (предпочтительно фтор), и, где галогенированный алкил представляет собой предпочтительно CF3); и

x и y независимо имеют значение 0 или 1;

в том случае, если Z1 выбирают из двухвалентного гетероцикла, то он предпочтительно представляет собой 3,3-изобензофуран-1(3H)-он, то есть, где соединение формулы (I) получают из фенолфталеина;

в том случае, если Z1 выбирают из -[C(R3)(R4)]x-арилен-[C(R5)(R6)]y-, то цепь, связывающая две бензоксазиновые группы, может дополнительно содержать одну или более ариленовую(-ых) групп(-у) и/или одну или более групп(-у) -C(R7)(R8)-, где R7 и R8 независимо выбирают из групп, определяемых выше по тексту данного документа для R3.

В предпочтительном варианте осуществления, ариленовая группа представляет собой фенилен. В одном из вариантов осуществления, группы, присоединенные к фениленовой группе, могут быть взаиморасположены в пара- или мета-положениях относительно друг друга. В предпочтительном варианте осуществления, арильная группа представляет собой фенил.

Группа Z1 может быть линейной или нелинейной, и обычно является линейной. Группа Z1 предпочтительно связана с бензильной группой каждого из бензоксазиновых фрагментов в пара-положении относительно атома кислорода бензоксазиновых фрагментов, как показано в формуле (I), и такая конфигурация является предпочтительной изомерной конфигурацией. Однако, группа Z1 также может быть присоединена либо в любом из мета-положений, либо в орто-положении, в одной из бензильных групп или в обеих бензильных группах в бис-бензоксазиновом соединении. Так, группа Z1 может быть присоединена к бензильным кольцам в конфигурации пара/пара; пара/мета; пара/орто, мета/мета или орто/мета. В одном из вариантов осуществления, бифункциональный бензоксазиновый смоляной компонент содержит смесь изомеров, предпочтительно, где основная часть смеси представляет собой изомер с конфигурацией пара/пара, показанный Формулой I, и предпочтительно он присутствует в концентрации, по меньшей мере, 75% моль., предпочтительно, по меньшей мере, 90% моль., и предпочтительно, по меньшей мере, 99% моль., относительно общей изомерной смеси.

В предпочтительном варианте осуществления, бифункциональный бензоксазин выбирают из соединений, где Z1 выбирают из -C(CH3)2-, -CH2- и 3,3-изобензофуран-1(3H)-она, то есть, из бензоксазиновых производных бисфенола A, бисфенола F и фенолфталеина.

В другом варианте осуществления, бифункциональный бензоксазин выбирают из соединений, где R1 и R2 независимо выбирают из арила, предпочтительно фенила. В одном из вариантов осуществления, арильная группа может быть замещена, предпочтительно, где заместитель(-и) выбирают из C1-8-алкила, и предпочтительно, где имеет место единственный заместитель, присутствующий, по меньшей мере, на одной арильной группе. C1-8-алкил включает в себя линейные и разветвленные алкильные цепи. Предпочтительно, R1 и R2 независимо выбирают из незамещенного арила, предпочтительно незамещенного фенила.

Бензильное кольцо в каждом бензоксазиновой группе би-функциональных бензоксазиновых соединений, определяемых в данном документе, может быть независимо замещено в любом из трех имеющихся в наличии положений в каждом кольце, и обычно любой необязательный заместитель присутствует в положении орто относительно положения присоединения группы Z1. Предпочтительно, однако, бензильное кольцо остается незамещенным.

Альтернативная Формула II для бифункциональных бензоксазинов представлена ниже:

(II)

где

Z1 выбирают из прямой связи, -C(R3)(R4)-, -C(R3)(арил)-, -C(O)-, -S-, -O-, -S(O)-, -S(O)2-, двухвалентного гетероцикла и -[C(R3)(R4)]x-арилен-[C(R5)(R6)]y-, или два бензильных кольца могут быть конденсированы; и

R1 и R2 независимо выбирают из водорода, алкила (предпочтительно C1-8-алкила), циклоалкила (предпочтительно C5-7-циклоалкила, предпочтительно C6-циклоалкила) и арила, где циклоалкильные и арильные группы необязательно замещены, например, C1-8-алкилом, галогенными и аминными группами, и предпочтительно C1-8-алкилом, и, в случае наличия замещения, одна или более групп-заместителей (предпочтительно одна группа-заместитель) может(-гут) присутствовать на каждой циклоалкильной и арильной группе;

в одном из вариантов осуществления, Z1 выбирают из прямой связи, -C(R3)(R4)-, -C(R3)(арил)-, -C(O)-, -S-, -O-, двухвалентного гетероцикла и -[C(R3)(R4)]x-арилен-[C(R5)(R6)]y-, или два бензильных кольца могут быть конденсированы;

R3, R4, R5 и R6 независимо выбирают из H, C1-8-алкила (предпочтительно C1-4-алкила, и предпочтительно метила), и галогенированного алкила (где галоген обычно представляет собой хлор или фтор (предпочтительно фтор), и, где галогенированный алкил представляет собой предпочтительно CF3); и x и y независимо имеют значение 0 или 1;

в том случае, если Z1 выбирают из двухвалентного гетероцикла, то он предпочтительно представляет собой 3,3-изобензофуран-1(3Н)-он, то есть, где соединение формулы (II) получают из фенолфталеина;

в том случае, если Z1 выбирают из -[C(R3)(R4)]x-арилен-[C(R5)(R6)]y-, то цепь, связывающая две бензоксазиновые группы, может дополнительно содержать одну или более ариленовую(-ых) групп(-у) и/или одну или более групп(-у) -C(R7)(R8)-, где R7 и R8 независимо выбирают из групп, определяемых выше по тексту данного документа для R3, при условии, что все или каждая замещенная или незамещенная метиленовая группа не является смежной с другой замещенной или незамещенной метиленовой группой.

В предпочтительном варианте осуществления, ариленовая группа представляет собой фенилен. В одном из вариантов осуществления, группы, присоединенные к фениленовой группе, могут быть расположены в пара- или мета-положениях относительно друг друга. В предпочтительном варианте осуществления, арильная группа представляет собой фенил.

Группа Z1 может быть линейной или нелинейной, и обычно является линейной. Группа Z1 может быть присоединена в мета-положениях, пара-положениях или орто-положении, в одной из бензильных групп или в обеих бензильных группах в бис-бензоксазиновом соединении. Так, группа Z1 может быть присоединена к бензильным кольцам в конфигурации пара/пара; пара/мета; пара/орто, мета/мета или орто/мета. В одном из вариантов осуществления, термоотверждающийся бензоксазиновый смоляной компонент (А) содержит смесь изомеров, предпочтительно, где основная часть смеси представляет собой изомер с конфигурацией пара/пара, показанный структурой IV, и предпочтительно он присутствует в концентрации, по меньшей мере, 75% моль., предпочтительно, по меньшей мере, 90% моль., и предпочтительно, по меньшей мере, 99% моль., относительно общей изомерной смеси.

В предпочтительном варианте осуществления, бифункциональный бензоксазин выбирают из соединений, где Z1 выбирают из -C(CH3)2-, -CH2- и 3,3-изобензофуран-1(3H)-она.

В другом варианте осуществления, бифункциональный бензоксазин выбирают из соединений, где R1 и R2 независимо выбирают из арила, предпочтительно фенила. В одном из вариантов осуществления, арильная группа может быть замещена, предпочтительно, где заместитель(-и) выбирают из C1-8-алкила, и предпочтительно, где имеет место единственный заместитель, присутствующий, по меньшей мере, на одной арильной группе. C1-8-алкил включает в себя линейные и разветвленные алкильные цепи. Предпочтительно, R1 и R2 независимо выбирают из незамещенного арила, предпочтительно незамещенного фенила.

Бензильное кольцо в би-функциональных бензоксазиновых соединениях, определяемых в данном документе, может быть независимо замещено в любом из трех доступных положений в каждом кольце, и обычно любой необязательный заместитель присутствует в положении орто относительно положения присоединения группы Z1. Предпочтительно, однако, бензильное кольцо остается незамещенным.

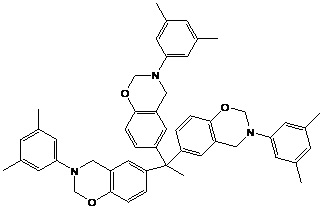

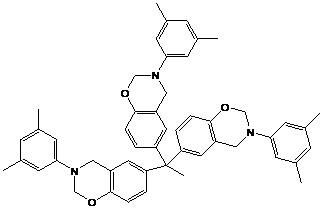

Конкретные примеры подходящих для использования би-функциональных бензоксазинов включают в себя:

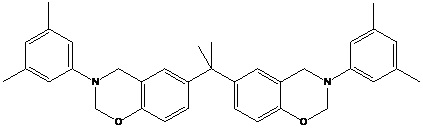

м-бис-бензоксазин

В предпочтительном варианте осуществления, би-функциональный бензоксазин представлят собой мета-замещенный бифункциональный (или бис-) бензоксазин или ди-мета-замещенный бифункциональный бензоксазин.

ди-м-бис-бензоксазин

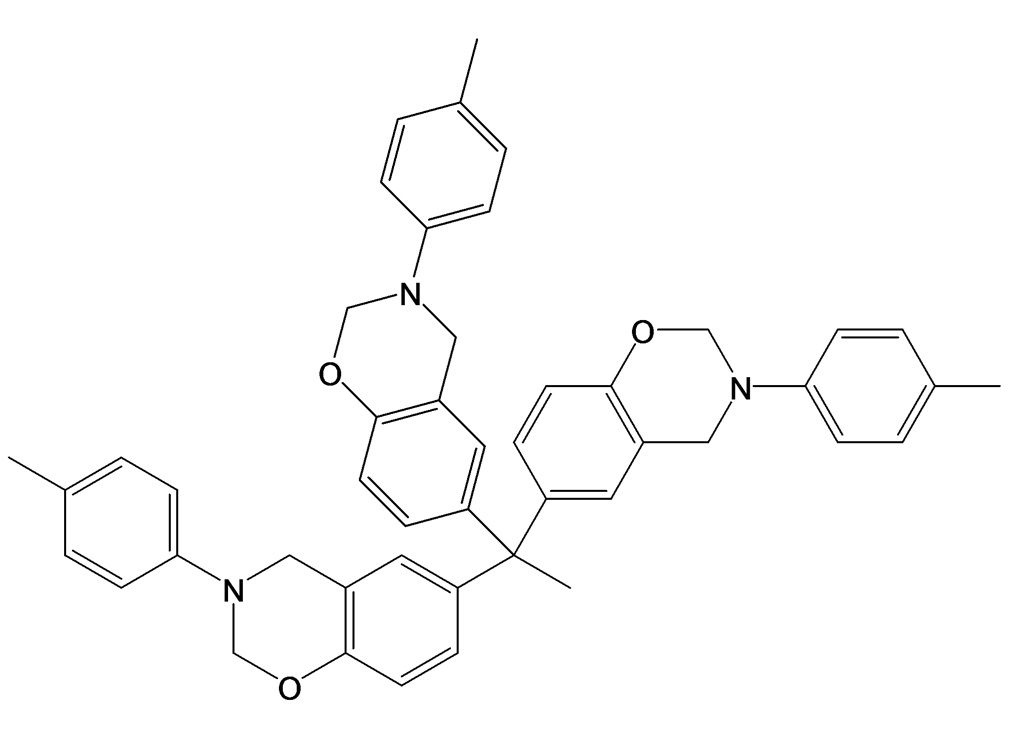

Три-функциональные бензоксазины

Подходящие для использования три-функциональные бензоксазины включают в себя соединения, полученные в результате проведения реакции между ароматическими триаминами и одноатомными или многоатомными фенолами в присутствии формальдегида или алкилформила. Конкретные примеры подходящих для использования трифункциональных бензоксазинов включают в себя:

Отверждаемые Композиции

Негалогенированное монофункциональное бензоксазиновое соединение со Структурой I может быть скомбинировано с одним или более полифункциональными бензоксазиновыми соединениями с получением смеси. Отверждаемые композиции могут быть составлены таким образом, чтобы бензоксазиновая смесь составляла более 80% по массе, предпочтительно, по меньшей мере, 85% по массе относительно общей массы композиции. Отверждаемые композиции, содержащие бензоксазины, раскрываемые в данном документе, составляют таким образом, чтобы сохранить термическую стабильность (то есть, они не должны разлагаться) при температурах, равных или превышающих 180°С, например, при 180°С-250°С.

Согласно одному из вариантов осуществления, отверждаемую композицию составляют таким образом, чтобы она включала более 80% по массе, предпочтительно, по меньшей мере, 85% по массе бензоксазиновой смеси, которая содержит негалогенированное монофункциональное бензоксазиновое соединение со структурой 1 и, по меньшей мере, один би-функциональный бензоксазин. Массовое соотношение монофункционального бензоксазина и бифункционального бензоксазина может составлять от 40:60 до 10:90, в некоторых случаях, от 50:50 до 10:90.

Согласно другому варианту осуществления, отверждаемая композиция содержит более 80% по массе, предпочтительно, по меньшей мере, 85% по массе бензоксазиновой смеси, которая содержит жидкое бензоксазиновое соединение со Структурой 1 и, по меньшей мере, одно трифункциональное бензоксазиновое соединение, где массовое соотношение жидкого бензоксазина и трифункционального бензоксазина составляет от приблизительно 50:50 до приблизительно 10:90.

Согласно еще одному варианту осуществления, отврждаемая композиция включает более 80% по массе, предпочтительно, по меньшей мере, 85% по массе бензоксазиновой смеси, которая содержит жидкое бензоксазиновое соединение со Структурой 1, по меньшей мере, один би-функциональный бензоксазин, и, по меньшей мере, один три-функиональный бензоксазин, где трифункциональный бензоксазин составляет не более 25% по массе в расчете на общую массу бензоксазиновой смеси. Согласно еще одному варианту осуществления, отверждаемую композицию составляют таким образом, чтобы она содержала негалогенированное монофункциональное бензоксазиновое соединение со Структурой 1, по меньшей мере, один би-функцинальый бензоксазин, в частности, мета-замещенный бис-бензоксазин, и, по меньшей мере, один три-функциональный бензоксазин, в частности, мета-замещенный трис-бензоксазин. Предпочтительно, что комбинация монофункционального и бифункционального бензоксазина составляет не менее 85% по массе в расчете на общую массу бензоксазиновой смеси, и трифункциональный бензоксазин составляет не более 15% по массе в расчете на общую массу бензоксазиновой смеси.

Отверждаемые композиции, рассматриваемые выше, могут, к тому же, включать дополнительные компоненты, такие как добавки, повышающие ударную прочность, и катализаторы, но общее количество бензоксазинов в композиции равно или больше 80% по массе.

В отличие от многих обычно применяемых композиций на основе бензоксазинов, композиция на основе бензоксазинов по настояему раскрытию не требует присутствия растворителя. Хотя и можно добавлять незначительное количество растворителя для дополнительного улучшения пленкообразования.

Для препрегирования, температура стеклования (Tg) отверждаемой композиции может быть скорректирована путем подбора надлежащих пропорций монофункционального и полифункционального бензоксазинов с обеспечением образования непрерывных смоляных пленок, которые впоследствии используются для пропитывания армирующих волокон.

Для инфузии смолы, вязкость отверждаемой композиции может быть скорректирована путем подбора надлежащих пропорций монофункционального и полифункционального бензоксазинов до максимального значения, составляющего 5 Па⋅с, и до предпочтительного значения вязкости, составляющего 1 Па⋅с или менее, при температуре переработки, например, в пределах диапазона 100°C-150°C.

В контексте данного документа, «отверждаемая композиция» относится к композиции до отверждения. При отверждении, монофункциональный и полифункциональный бензоксазины легко полимеризуются в результате протекания полимеризации с раскрытием кольца. Такая полимеризация может быть инициирована катионным способом (с использованием катионных инициаторов) или термическим способом.

Добавление катализаторов/ускорителей является необязательным, но использование таких добавок может повышать скорость отверждения и/или снижать температуры отверждения. Подходящие катализаторы/ускорители для смоляной композиции на основе бензоксазинов включают кислоты Льюиса, такие как фенолы и их производные, сильные кислоты, такие как алкиленовые (непредельные одноосновные карбоновые) кислоты, метилтозилат, цианатные сложные эфиры, пара-толуолсульфокислоту, 2-этил-4-метилимидазол (EMI), 2,4-ди-трет-бутилфенол, BF3O(Et)2, адипиновую кислоту, органические кислоты, пентахлорид фосфора (PCl5), но не ограничиваются этим.

Агенты, повышающие ударную прочность, (или упрочнители) могут быть добавлены для получения ударопрочной смоляной матрицы, подходящей для изготовления перспективных композитных конструкций. Подходящие для использования агенты, повышающие ударную прочность, включают термопластичные агенты, повышающие ударную прочность, такие как полиэфирсульфон (PES), сополимер PES и полиэфирэфирсульфона (PEES), эластомеры, в том числе жидкие каучуки, имеющие реакционноспособные группы, агенты, повышающие ударную прочность, состоящие из частиц, такие как частицы из термопластика, бусины из стекла, частицы из каучука, и частицы из каучука со структурой ядро-оболочка, но не ограничиваются этим.

Функциональные добавки также могут быть включены в состав с тем, чтобы повлиять на одно или более свойств, выбираемых из механических, реологических, электрических, оптических, химических, огнеупорных и/или термических свойств отвержденной или неотвержденной смоляной композиции. Примеры таких функциональных добавок включают наполнители, цветные пигменты, агенты реологического контроля, агенты, придающие липкость/клейкость, токопроводящие добавки, агенты, придающие огнеупорные свойства, добавки для защиты от ультрафиолетовых лучей (UV), и тому подобное, но не ограничиваются этим. Эти добавки могут иметь форму различной геометрии, включая форму частиц, хлопьев, стержней, и тому подобного, но не ограничиваясь этим.

Композитные Материалы

Для получения композитных материалов, армирующие волокна пропитывают или подвергают инфузии посредством отверждаемой смоляной композиции с использованием обычно применяемых методов переработки, таких как препрегирование и инфузия смолы. После пропитки или инфузии, проводят отверждение при повышенной температуре вплоть до 250°С, предпочтительно в диапазоне от 160°С до 220°С, более предпочтительно при приблизительно 180°С-200°С, и с использованием повышенного давления для подавления деформирующих эффектов выделяющихся газов, или для подавления образования пустот, подходящим образом при давлении вплоть до 10 бар, предпочтительно в диапазоне от 3 до 7 бар абс. Подходящим образом температуру отверждения получают путем нагревания со скоростью вплоть до 5°С/мин, например, со скоростью 2°С-3°С/мин, и поддерживают в течение требуемого периода, например, вплоть до 9 часов, предпочтительно вплоть до 6 часов, например, от 3 до 4 часов. Температура может быть снижена путем охлаждения со скоростью вплоть до 5°С/мин, например, со скоростью вплоть до 3°С/мин. Постотверждение при температурах в диапазоне от 190°С до 250°С может быть проведено, при атмосферном давлении, с применением подходящих скоростей нагревания для улучшения температуры стеклования продукта или в ином отношении.

Для изготовления препрегов, из отверждаемой смоляной композиции может быть получена смоляная пленка в результате, например, нанесения покрытия с помощью валка, экструзии, компрессионного формования, экструдирования, литья из расплава или ленточного литья, после этого такая пленка может быть ламинирована к одной или обеим противоположно направленным поверхностям слоя армирующих волокон в форме, например, нетканого мата из сравнительно коротких волокон, тканого полотна из непрерывных волокон, или слоя односторонне упорядоченных волокон (то есть, волокон, упорядоченных вдоль одного и того же направления), при температуре и давлении, достаточных для обеспечения того, чтобы смоляная пленка размягчилась и пропитала волокна. Альтернативно, препрег может быть изготовлен в результате обеспечения отверждаемой смоляной композиции в жидкой форме, и путем пропускания слоя волокон через жидкую смоляную композицию для подвергания слоя волокон инфузии термоотверждаемой композиции, и путем удаления избыточной смолы из подвергнутого инфузии волокнистого слоя.

Для изготовления композитной детали из препрегов, слои пропитанных армирующих волокон укладывают на приспособление и ламинируют вместе под действием тепла и давления, например, с применением автоклавного, вакуумного или компрессионного формования, или с применением нагретых валков, при температуре, превышающей температуру отверждения смоляной композиции.

Получающаяся в результате многослойная выкладка может быть анизотропной, где волокна являются непрерывными и однонаправленными, ориентированными, главным образом, параллельно друг другу, или квази-изотропной, где волокна в слое ориентированы под углом, например, 45°, 30°, 60° или 90°, относительно волокон в слоях, лежащих выше и ниже. Промежуточный вариант ориентаций выкладки между анизотропной и квази-изотропной, и их комбинация также могут быть обеспечены. Тканые полотна являются примером квази-изотропной выкладки или промежуточной выкладки между анизотропной и квази-изотропной выкладками. Подходящая для использования выкладка содержит, по меньшей мере, 4, предпочтительно, по меньшей мере, 8 слоев. Число слоев зависит от применения выкладки, например, от требуемой прочности, и выкладки, содержащие 32 или даже более, например, несколько сотен, слоев, могут быть желательны для получения больших композитных деталей. Может быть обеспечена повышающая ударную прочность промежуточная прокладка или повышающие ударную прочность частицы, в межслойных участках между слоями.

Для изготовления композитной детали с применением инфузии смолы, например, по технологии RTM (формование с переносом смолы) или VaRTM (формование с переносом смолы с помощью вакуума), первая стадия состоит в получении сухой волокнистой предварительно отформованной заготовки в форме желательной конструкционной детали. Предварительно отформованная заготовка, как правило, включает в себя ряд тканевых слоев или слоев, изготовленных из сухих армирующих волокон, которые придают желательные армирующие свойства получающейся в результате композитной детали. Нетканые холсты-вуали, например, нетканые термопластичные холсты-вуали, состоящие из ориентированных случайным образом термопластичных волокон, могут быть расположены между смежными тканевыми слоями в качестве повышающих ударную прочность материалов. После того, как волокнистая предварительно отформованная заготовка получена, ее помещают в форму. Отверждаемую смоляную композицию впрыскивают/инфундируют непосредственно в волокнистую предварительно отформованную заготовку, и затем предварительно отформованную заготовку, подвергнутую инфузии смолы, отверждают.

Армирующие волокна для получения композитных материалов и деталей могут иметь форму нитевидных кристаллов (усов), коротких волокон, непрерывных волокон, филаментов, жгутов волокна, пучков, листов, слоев, и форму, представляющую собой комбинацию вышеупомянутого. Непрерывные волокна могут к тому же занимать любое взаимное расположение, выбираемое из однонаправленных, многонаправленных, нетканых, тканых, трикотажных, прошитых, намотанных, и оплетенных/сплетенных вариантов взаимного расположения, а также из конструкций в виде мата из комплексных нитей, войлочного мата, и мата из рубленого волокна. Композицию волокон можно варьировать с тем, чтобы добиться требуемых свойств для конечной композитной конструкции. Приводимые в качестве примера волокнистые материалы могут включать стекло, углерод, графит, арамид, кварц, полиэтилен, сложный полиэфир, поли-пара-фенилен-бензобисоксазол (PBO), бор, полиамид, графит, карбид кремния, нитрид кремния, и их комбинации, но не ограничиваются этим.

ПРИМЕРЫ

Пример 1

Следующую методику синтеза используют для проведения реакции между м-крезолом, 3,5-ксилидином и параформальдегидом с получением, главным образом, монофункционального бензоксазина:

1. 18,68 г м-крезола, 20,94 г 3,5-ксилидина и 20,76 г параформальдегида добавляют в 250-миллилитровый стеклянный сосуд.

2. Смесь затем смешивают при комнатной температуре (~20,0°С) в течение 20 минут.

3. Сосуд погружают в масляную баню, температуру масляной бани повышают до 115°С, и смесь перемешивают в течение дополнительных 40 минут. На этой стадии происходит изменение цвета.

4. Температуру масляной бани повышают до 120°С (требуется приблизительно 2 минуты для достижения этой температуры), и смесь смешивают в течение дополнительных 20 минут.

5. Стеклянный сосуд вынимают из масляной бани и оставляют остыть в течение приблизительно 5 минут. Продукт реакции, содержащий бензоксазин, затем медленно добавляют к 10 мл диэтилового простого эфира при перемешивании. Эту смесь затем перемешивают в течение дополнительных 20 минут при комнатной температуре (~20,0°С).

6. Сразу после перемешивания, получающуюся в результате смесь бензоксазина и простого эфира промывают 3 раза 2,0М-ным раствором NaOH в воде, порциями по 100 мл, в разделительной воронке.

7. Для получения нейтрального рН (рН7) проводят дополнительную промывку водой после введения NaOH.

8. Эту смесь оставляют на ночь, и затем к смеси добавляют осушающий агент сульфат магния и сушат в течение 4 часов.

9. Остаточный простой эфир удаляют при ротационном выпаривании под вакуумом в течение 15 минут при 50°С.

10. Конечный продукт сушат под вакуумом при 60°С в вакуумном сушильном шкафу в течение 2 часов, что дает в результате негалогенированный жидкий бензоксазин (обозначенный как «L-BOX»), содержащий м-крезол, 3,5-ксилидин-бензоксазин в качестве основного компонента.

Реологический анализ при 30°С показывает, что вязкость негалогенированного жидкого бензоксазина составляет 5 Па⋅с.

Смоляную смесь, содержащую бензоксазин на основе мета-Бисфенола А и негалогенированный жидкий бензоксазин L-BOX, приготавливают следующим образом (в массовом соотношении бензоксазина на основе мета-Бисфенола А к жидкому бензоксазину 70:30).

1. 12,0 г жидкого бензоксазина и 28,0 г бензоксазина на основе мета-Бисфенола А дегазируют по отдельности в вакуумном сушильном шкафу при 110°С в течение 90 минут.

2. 9,0 г дегазированного жидкого бензоксазина и 21,0 г дегазированного бензоксазина на основе мета-Бисфенола А добавляют в 250-миллилитровый стеклянный сосуд.

3. Смесь веществ погружают в масляную баню при 90°С на 30 минут и затем перемешивают при 90°С в течение 45 минут.

4. Смесь вынимают из масляной бани и выливают в алюминиевую посуду.

5. Посуду со смешанным бензоксазином дегазируют в вакуумном сушильном шкафу при 110°С в течение 90 минут.

Дегазированные смеси бензоксазинов отверждают с использованием следующего цикла отверждения: нагревание от 25°С до 180°С при скорости нагревания 1°С мин-1, выдерживание в течение 2 часов, нагревание от 180°С до 200°С при скорости нагревания 1°С мин-1, выдерживание в течение 2 часов, охлаждение от 200°С до 25°С при скорости охлаждения 2°С мин-1.

Более низкая вязкость негалогенированного монофункционального бензоксазина обеспечивает значительное улучшение переработки состава бензоксазин на основе мета-Бисфенол А-монофункциональный бензоксазин (70:30) относительно чистого бензоксазина на основе мета-Бисфенола А. Это отмечено как при пленкообразовании из смолы в случае препрегирования, так и при нанесении пленок на углеродную ткань. Пленкообразование из смолы проводят с помощью обычно применяемого ножа, находящегося поверх приспособления для нанесения слоя на пластину, на разделительной бумаге на кремниевой основе.

Смоляные пленки изготавливают с использованием смеси бензоксазиновых смол, которая рассмотрена выше. Пленки из смолы не показывают признаков отхождения смолы от разделительной бумаги во время процесса пленкообразования. Некоторая липкость отмечена при комнатной температуре, и пленка из смолы может быть сложена и согнута без отслаивания смолы от разделительной бумаги.

Это благоприятно выглядит в сравнении с тем, когда получают пленку из чистого бензоксазина на основе бисфенола А в тех же самых условиях. В случае использования бензоксазина на основе бисфенола А пленка отходит от обработанной кремнием разделительной бумаги в условиях скручивания пленки. Это означает, что любой препрег, изготовленный из пленки будет иметь плохое и нестабильное качество.

Пример 2

Следующие четыре монофункциональных бензоксазина получают в результате проведения реакции между фенолом, параформальдегидом и амином, выбранным из анилина, орто-толуидина, мета-толуидина, и пара-толуидина.

Физическое состояние бензоксазинов при комнатной температуре (~25°С) обнаружено следующее:

ФИГ. 2 показывает данные по анализу, выполненному методом TGA для этих бензоксазинов. Бензоксазины на основе пара-толуидина и орто-толуидина являются нестабильными в температурном диапазоне от 180°С до 250°С.

Смеси бензоксазинов на основе Бисфенола А и каждого из синтезированных монофункциональных бензоксазинов получают в соответствии с массовым соотношением монофункционального бензоксазина и бензоксазина на основе бисфенола А 30:70. Также приготавливают смесь жидкого монофункционального бензоксазина L-BOX, получаемого в Примере 1, и бензоксазина на основе бисфенола А (30:70). Образцы смолы затем отверждают в соответствии со следующим циклом отверждения: нагревание до 180°С при скорости нагревания 1°С/мин, выдерживание в течение 2 часов, нагревание до 200°С при скорости нагревания 1°С/мин, выдерживание в течение 2 часов. Температуру стеклования (Tg) для образцов отвержденной смолы измеряют с применением метода динамического механического анализа (DMA) и приводят в Таблице 1.

ТАБЛИЦА 1

Как видно из Таблицы 1, температура стеклования (Tg) для образца отвержденной смолы, содержащего жидкий монофункциональный бензоксазин L-BOX, выше, чем Tg для образцов других смол. Это означает, что жидкий монофункциональный бензоксазин L-BOX может применяться при более высоких температурах после отверждения. Также, обнаружено, что бензоксазины на основе пара-толуидина и на основе орто-толуидина являются нестабильными во время цикла отверждения, и демонстрируют потерю массы, составляющую более 15% в этом температурном диапазоне, что определено методом TGA. По этой причине они не подходят для получения препрегов и композитных конструкций.

Диапазоны, раскрываемые в данном документе, являются включительными и независимо комбинируемыми, и включают в себя концевые точки интервалов и все промежуточные значения в пределах диапазонов. Например, диапазон «от 1% до 10%» включает значения 1%, 2%, 3%, 4%, 5%, 6%, 7%, 8%, 9%, 10%, а также промежуточные значения, такие как 1,1%, 1,2%, 1,3%, и так далее.

Хотя в данном документе описываются различные варианты осуществления, следует принимать во внимание, ввиду описания изобретения, что специалист в данной области может сделать различные комбинации элементов, вариации вариантов осуществления, раскрываемых в данном документе, и они попадают в объем настоящего раскрытия. Кроме того, многие модификации могут быть выполнены с возможностью адаптации конкретной ситуации или конкретного материала к идеям вариантов осуществления, раскрываемых в данном документе, без отступления от основного (неотъемлемого) их объема. Таким образом, подразумевается, что заявленное изобретение не ограничивается конкретными вариантами осуществления, раскрываемыми в данном документе, но, что заявленное изобретение будет включать все варианты осуществления, попадающие в рамки объема прилагаемых пунктов формулы изобретения.

Реферат

Настоящее изобретение относится к отверждаемой композиции для композитного материала для изготовления препрега, включающая в себя более 80% по массе смеси бензоксазинов, где упомянутая смесь бензоксазинов содержит: (А) негалогенированное бензоксазиновое соединение в жидкой форме в температурном диапазоне 20°С-30°С и выбранное из следующей Структуры 1(1); и (В) полифункциональный бензоксазиновый компонент, содержащий одно или более бензоксазиновых соединений с функциональностью 2 или 3, где массовое соотношение (А) к (В) составляет от 50:50 до 10:90. Также раскрыта непрерывная смоляная пленка, полученная из такой отверждаемой композиции. Технический результат – разработка отверждаемой композиции, стабильной при высоких температурах в пределах диапазона 180°С-250°С и способствующей получению из нее смоляной пленки, которая не показывает признаков отслаивания от разделительной бумаги, что приводит к получению препрега из такой пленки хорошего и стабильного качества. 2 н. и 11 з.п. ф-лы, 2 ил., 1 табл., 2 пр.

Формула

Документы, цитированные в отчёте о поиске

Безгалогеновые, основанные на безоксазине, отверждаемые композиции с высокой температурой стеклования

Комментарии