Высокопрочная, толстостенная, бесшовная труба из нержавеющей стали и способ изготовления такой трубы - RU2682728C2

Код документа: RU2682728C2

Описание

Область техники

Настоящее изобретение относится к высокопрочной, толстостенной, бесшовной трубе из нержавеющей стали, обладающей высокой прочностью и отличной низкотемпературной ударной вязкостью, и к способу изготовления такой трубы.

Уровень техники

В последние годы, принимая во внимание высокую стоимость энергии, стоимость сырой нефти и подобных источников энергии и истощение запасов нефти из-за увеличения объемов потребления энергии в мире, разработки ресурсов энергии стали активно вести в областях залегания нефти на больших глубинах (в областях глубокого залегания нефти), которые не были исследованы, в областях залегания нефти и газа в местах, где окружающая среда вызывает сильную коррозию в так называемой кислой окружающей среде, содержащей сероводород и подобные вещества, и, кроме того, в областях залегания нефти и газа и подобных областях, расположенных далеко на севере, в жестких метеорологических условиях. При этом требуется, чтобы стальная труба, используемая в таких окружающих средах, обладала высокой прочностью, отличной коррозионной стойкостью (кислотостойкостью), и, кроме того, в сочетании с указанными свойствами, отличной низкотемпературной ударной вязкостью. Кроме того, толщину стенки стальной трубы изменяют от небольшой толщины стенки до большой толщины стенки в соответствии с конкретными условиями использования.

В областях залегания нефти и газа в окружающей среде, содержавшей газ двуокись углерода CO2, ионы хлора Cl- и т.п., во многих случаях использовали трубу из мартенситной нержавеющей стали с содержанием Cr 13% для разведочного бурения.

Однако труба из мартенситной нержавеющей стали с содержанием Cr 13% не обладает достаточной коррозионной стойкостью в кислой окружающей среде. В результате, в последнее время распространилось использование трубы из двухфазной нержавеющей стали, в которой содержание углерода уменьшено, а количество Cr и Ni увеличено.

Например, в JP 2005336595 описан способ изготовления высокопрочной трубы из нержавеющей стали для нефтепромыслового сортамента, обладающей отличной коррозионной стойкостью. Согласно способу, описанному в JP 2005336595, высокопрочную трубу из нержавеющей стали для нефтепромыслового сортамента, обладающую микроструктурой, содержащей в объёмных процентах от 10 до 60% ферритной фазы и остальную часть, состоящую из мартенситной фазы, и обладающую пределом текучести, составляющим 654 МПа или более, можно получать посредством нагрева стали, имеющей химический состав, содержащий в массовых процентах C: от 0,005% до 0,050%; Si: от 0,05% до 0,50%; Mn: от 0,20% до 1,80%; Cr: от 15,5% до 18,0%; Ni: от 1,5% до 5%; Mo: от 1% до 3,5%; V: от 0,02% до 0,20%; N: от 0,01% до 0,15%; и O: 0,006% или менее; где Cr + 0,65Ni + 0,6Mo + 0,55Cu - 20C ≥ 19,5 и Cr + Mo + 0,3Si - 43,5C - 0,4Mn - Ni - 0,3Cu - 9N ≥ 11,5 (символ элемента в формуле обозначает содержание (в массовых процентах) соответствующего элемента) удовлетворяются, осуществления горячей обработки трубы; осуществления охлаждения после обработки трубы до комнатной температуры при скорости охлаждения, превышающей или равной скорости при воздушном охлаждении для изготовления бесшовной стальной трубы с предварительно определенными размерами; повторного нагрева полученной бесшовной стальной трубы до температуры 850°C или выше; охлаждения до 100°C или ниже со скоростью охлаждения, превышающей или равной скорости при воздушном охлаждении; и закалки с последующим отпуском при температуре 700°C или ниже. Согласно JP 2005336595 полученная в результате стальная труба обладает высокой прочностью, достаточной коррозионной стойкостью даже в сильной коррозийной окружающей среде, содержащей CO2 и Cl-, при высокой температуре до 230°C, и отличной ударной вязкостью с поглощением энергии 50 Дж или более при -40°C.

В то же время ранее была известна аустенитно-ферритная нержавеющая сталь (ниже она может быть названа двухфазной нержавеющей сталью), например, такая как сталь с содержанием Cr 22% и сталь с содержанием Cr 25%. Эту двухфазную нержавеющую сталь использовали для изготовления трубы из нержавеющей стали для нефтепромыслового или подобного сортамента, которую применяли в сильно коррозионной окружающей среде, содержавшей, в частности, большое количество сероводорода при высокой температуре. Как и в случае описанной выше двухфазной нержавеющей стали, были разработаны различные типы стали с высоким содержанием Cr, около 21% - 28%, и сверхнизким содержанием углерода, содержавшие Mo, Ni, N и т.п.; и стали марок SUS329J1, SUS329J3L, SUS329J4L и т.п. указанные в Японских промышленных стандартах JIS G 4303 - 4305.

В эти стали добавляют большие количества элементов сплава, и, таким образом, ферритная фаза присутствует в диапазоне от высокой температуры до комнатной температуры без фазового преобразования. В то же время, особенно в случае изготовления толстостенной трубы из нержавеющей стали, эта ферритная фаза не легко эффективно аккумулирует напряжение во время горячей обработки, и ферритная фаза, содержащая крупные зерна, сохраняется при комнатной температуре. Крупная ферритная фаза вызывает понижение низкотемпературной ударной вязкости, как само собой разумеющееся, и ведет к снижению эффекта повышения предела текучести, вносимого посредством мелких зерен ферритной фазы таким образом, что не только ударная вязкость, но в то же время уменьшается также и прочность.

Для решения указанных проблем в WO 2010/82395, например, предложен способ изготовления высокопрочной трубы из нержавеющей стали. Способ, описанный в WO 2010/82395, отличается тем, что предложено изготовление элемента трубы для холодной обработки через горячую обработку или горячей обработки и обработки на твёрдый раствор двухфазной нержавеющей стали, имеющей химический состав, содержащий в массовых процентах C: 0,03% или менее; Si: 1% или менее; Mn: от 0,1% до 4,0%; Cr: от 20% до 35%; Ni: от 3% до 10%; Mo: от 0% до 6%; W: от 0% до 6%; Cu: от 0% до 3%; N: от 0,15% до 0,60%; и остальную часть, состоящую из Fe и случайные примесей; и последующей холодной прокатки в условиях, в которых скорость обработки Rd на этапе конечной холодной прокатки находится в диапазон от 10% до 80% в показателях уменьшения площади, и удовлетворяет следующей формуле (1).

Rd = exp[{ln(MYS) - ln(14,5 × Cr + 48,3 × Mo + 20,7 × W + 6,9 × N)}/0,195] (1)

В формуле (1), Rd: уменьшение площади (%), MYS: целевой предел текучести (МПа); Cr, Mo, W и N – удовлетворительное содержание элементов (в масс.%).

Согласно WO 2010/82395 высокопрочную двухфазную бесшовную трубу из нержавеющей стали получают посредством точного соблюдения правильного химического состава и скорости холодной обработки.

В JP H07207337 также, например, предложен способ изготовления высокопрочной двухфазной нержавеющей стали, согласно которому после обработка на твёрдый раствор аустенитно-ферритной, двухфазной, нержавеющей стали, содержащей Cu, проводят холодную прокатку при уменьшении площади на 35% или более; после чего следует нагрев до температуры в диапазоне от 800°C до 1150°C со скоростью нагрева 50°C/с или более; закалка; тепловая обработка при температуре от 300°C до 700°C; и холодная обработка снова или дополнительно с выполнением старения при температуре от 450°C до 700°C. Согласно способу, описанному в JP H07207337, деформацию и горячую обработку сочетают для создания мелкой микроструктуры стали таким образом, чтобы даже при холодной обработке, объем ее обработки мог быть значительно уменьшен. Следовательно, согласно способу изготовления высокопрочной, двухфазной, нержавеющей стали, описанной в JP H07207337, снижение коррозионной стойкости может быть предотвращено.

Раскрытие сущности изобретения

Техническая проблема.

В последнее время толстостенную сталь стали часто использовать в качестве базовой стали для стальной трубы нефтепромыслового сортамента, предназначенного для работы на больших глубинах. В производстве толстостенной стали, с увеличением толщины стенки, становится сложно задавать предварительно определенное напряжение при обработке середины толщины стенки, при обычном способе горячей обработки. Следовательно, микроструктура средней части толщины стенки в толстостенной стали имеет тенденцию к укрупнению. Таким образом, ударная вязкость средней части толщины стенки в толстостенной стали легко снижается, в сравнении со средней частью толщины тонкостенной стали.

JP 2005336595 и WO 2010/82395 относятся только к сталям, имеющим толщину стенок самое большее 12,7 мм, и, таким образом, толстостенные стали, имеющие толщину стенки 12,7 мм или более, не изучались. В частности, в JP 2005336595 и WO 2010/82395, улучшение характеристик толстостенной стали, в частности, улучшение низкотемпературной ударной вязкости, не изучалось.

В то же время, в WO 2010/82395 о скорости обработки в показателях уменьшения площади должно быть указано на то, что она должна быть большой и, таким образом, требуются большие капиталовложения в помещение цеха и оборудование, в мощный стан для холодной обработки, для обработки высокопрочной, двухфазной, нержавеющей стали, обладающей высокой стойкостью к деформации.

Также, согласно способу, описанному в JP H07207337, снижение коррозионной стойкости, в частности, при высокой температуре и влажной окружающей среде из-за увеличения скорости холодной обработки, указывается и упоминается о том, что повышение прочности посредством создания мелкой микроструктуры и оптимизации формы и количества осаждающихся частиц и уменьшения скорости при холодной обработке являются эффективными в деле улучшения коррозионной стойкости. Согласно способу, описанному в JP H07207337, требуется множество этапов горячей обработки, включающих горячую обработку с использованием обработки на твёрдый раствор и горячую обработку после холодной обработки, из-за чего процесс изготовления стал более сложным, и производительность снизилась. Кроме того, потребление энергии увеличилось, в результате чего повысилась стоимость изготовления. Также, имела место проблема, заключавшаяся в том, что появлялись дефекты при тепловой обработке в диапазоне температур от 300°C до 700°C.

В то же время происходит быстрый рост ферритных зерен во время выдерживания при высоких температурах и укрупнение зерен происходит легко из-за роста кристаллических зерен на начальной стадии, и кристаллические зерна должны быть разделены посредством горячей обработки. В частности, средняя часть толщины стенки толстостенной стали не легко поддается деформации. Таким образом, ферритные зерна не могут быть разделены, и укрупнение ферритных зерен происходит за короткий промежуток времени при выдерживании при высоких температурах и охлаждении после горячей прокатки. Соединенные крупные ферритные зерна служат в качестве пути распространения трещины и, таким образом, ударная вязкость стального сляба, прокатанного при высоких температурах, и средняя часть толщины стенки (часть с низким напряжением) толстостенной стали, где доля ферритной фазы является большой, снижается. Укрупнение ферритных зерен также оказывает влияние на прочность, и, в частности, предел текучести снижается. Следовательно, предварительно определенные характеристики не достигаются, если условия горячей прокатки и поддержание требуемой температуры во время последующей горячей обработки не оптимизированы.

С учетом таких обстоятельств предшествующего уровня техники, целью настоящего изобретения является создание высокопрочной, толстостенной, бесшовной трубы из нержавеющей стали со средней частью толщины стенки, обладающей очень высоким пределом текучести и очень высокой низкотемпературной ударной вязкостью, и создание способа изготовления такой трубы.

Решение проблемы.

Для достижения указанной выше цели, авторы настоящего изобретения сначала провели интенсивные исследования различных факторов, оказывающих влияние на ударную вязкость средней части толщины стенки толстостенной трубы из нержавеющей стали, служащей в качестве высокопрочной, толстостенной, бесшовной трубы из нержавеющей стали. В результате было установлено, что для эффективного решения описанных выше проблем, касающихся ферритных зерен, рассеянных в микроструктуре стали, даже если зерна были одинаковыми ферритными зернами, было принято считать, что зерна отличаются друг от друга в случае, если разница ориентаций кристалла составляет 15° или более, и ферритные зерна в таких случаях считали мелкими.

Затем были проведены дополнительные исследования и была изучена морфология образования мелких ферритных зерен в толстостенной трубе из нержавеющей стали. В результате, было установлено, что низкотемпературная ударная вязкость и предел текучести можно значительно увеличить посредством регулирования максимальной площади ферритных зёрен и содержание ферритных зерен, имеющих предварительно определенную или меньшую площадь, где было принято, что зерна отличаются друг от друга в случае, если разница ориентаций кристалла составляет 15° или более. При этом ориентация кристаллов ферритных зерен может быть определена на основе метода дифракции отраженных электронов (ДОЭ) или подобного метода.

Также большая часть микроструктуры стали, содержащей Cr в диапазоне от 15,5% до 18,0%, становится ферритной фазой при нагреве до 1100°C - 1350°C. Описанная выше ферритная фаза преобразуется в аустенитную фазу в процессе, в котором сталь, нагретую до 1100°C - 1350°C, охлаждают до температуры 700°C - 1200°C, которая является температурой горячей обработки. Ферритные зерна делают мелкими, и низкотемпературную ударную вязкость, и предел текучести повышают благодаря пониманию этого поведения преобразования, осуществляя прокатку в условиях получения предварительно определенной фазовой фракции, и осуществляя последующую горячую обработку.

Также повышение низкотемпературной ударной вязкости и прочности может быть реализовано посредством понижения температуры обработки для достижения состояния, при котором 35% или большая доля аустенитной фазы присутствует во время горячей обработки, и таким образом концентрация напряжений на ферритной фазе имеет относительно низкую прочностью во время горячей обработки, для получения мелких ферритных зерен.

Настоящее изобретение было создано на основе описанных выше данных исследований, и конкретно заключается в следующем.

1. Высокопрочная, толстостенная, бесшовная труба из нержавеющей стали с отличной низкотемпературной ударной вязкостью, отличающаяся тем, что она обладает химическим составом, содержащим: Cr в количестве от 15,5 масс.% до 18,0 масс.%, и микроструктурой стали, содержащей ферритную фазу и мартенситную фазу, где максимальная величина площадей ферритных зерен в микроструктуре стали в кольцевом поперечном сечении и в поперечном сечении в направлении L (направлении прокатки) стальной трубы составляет 3000 мкм2 или менее, а содержание ферритных зерен, имеющих площади, составляющие 800 мкм2 или менее, составляет 50% или более из расчета доли площади, где, если смежные ферритные зерна присутствуют в описанной выше микроструктуре стали и разница ориентаций кристаллов одного ферритного зерна и другого ферритного зерна составляет 15° или более, то принимают, что описанные выше смежные зерна являются различными зернами.

2. Высокопрочная, толстостенная, бесшовная труба из нержавеющей стали по п. 1, отличающаяся тем, что химический состав дополнительно содержит в массовых процентах С: 0,050% или менее; Si: 1,00% или менее; Mn: от 0,20% до 1,80%; Ni: от 1,5% до 5,0%; Mo: от 1,0% до 3,5%; V: от 0,02% до 0,20%; N: от 0,01% до 0,15%; O: 0,006% или менее; и остальную часть, состоящую из Fe и случайных примесей.

3. Высокопрочная, толстостенная, бесшовная труба из нержавеющей стали по п. 2, отличающаяся тем, что химический состав дополнительно содержит по меньшей мере одну группу, выбранную из групп от A до D, описанных ниже, где:

группа A: Al: от 0,002% до 0,050%;

группа B: по меньшей мере один из элементов, выбранных из Cu: 3,5% или менее; W: 3,5% или менее; и редкоземельных металлов (РЗМ): 0,3% или менее;

группа C: по меньшей мере один из элементов, выбранных из Nb: 0,2% или менее; Ti: 0,3% или менее; Zr: 0,2% или менее;

группа D: по меньшей мере один из элементов, выбранных из Ca: 0,01% или менее и B: 0,01% или менее.

4. Высокопрочная, толстостенная, бесшовная труба из нержавеющей стали по любому одному из п.п. 1-3, отличающаяся тем, что максимальная величина площадей ферритных зерен в микроструктуре стали в кольцевом поперечном сечении и в поперечном сечении в направлении L (направлении прокатки) стальной трубы составляет 3000 мкм2 или менее, а содержание ферритных зерен, имеющих площади, составляющие 800 мкм2 или менее, составляет 50% или более, из расчета доли площади.

5. Способ изготовления высокопрочной, толстостенной, бесшовной трубы из нержавеющей стали, отличающийся тем, что он включает этапы: нагрев стали; прошивку стали для изготовления полой стальной заготовки; и подвергание полой стальной заготовки вытягивающей прокатке, где температура горячей обработки при описанной выше вытягивающей прокатке составляет от 700°C до 1200°C; а микроструктура стали описанной выше полой стальной заготовки при описанной выше температуре горячей обработки содержит 35% или более аустенита, из расчета доли площади.

Преимущества изобретения

Согласно настоящему изобретению, высокопрочная, толстостенная, бесшовная труба из нержавеющей стали с отличной низкотемпературной ударной вязкостью может быть легко изготовлена и, таким образом, достигается значительный эффект в промышленности. Также, согласно настоящему изобретению, ферритные зерна ферритной фазы в микроструктуре стали высокопрочной, толстостенной, бесшовной трубы из нержавеющей стали могут быть сделаны мелкими вплоть до средней части толщины стенки и, таким образом, достигается эффект, заключающийся в повышении низкотемпературной ударной вязкости и предела текучести даже толстостенной трубы из нержавеющей стали, что не легко сделать хорошо посредством аккумулирования напряжения.

Описание вариантов осуществления изобретения

Ниже описаны варианты осуществления согласно настоящему изобретению. При этом настоящее изобретение не ограничено последующими вариантами осуществления. Также в последующем описании термин "%", представляющий содержание каждого элемента, относится к "массовому проценту", если не указано иное.

Химический состав высокопрочной, толстостенной, бесшовной трубы из нержавеющей стали (ниже может быть просто указано: "стальная труба") должен быть химическим составом, содержащим только Cr в диапазоне от 15,5% до 18,0%.

Cr: от 15,5% до 18,0%.

Хром - это элемент, который обладает функцией формирования защитной пленки для повышения коррозионной стойкости и, кроме того, из него образуется твердый раствор для повышения прочности стали. Для получения таких эффектов необходимо, чтобы содержание Cr составляло 15,5% или более. С другой стороны, если содержание Cr составляет более 18,0%, то прочность снижается. Следовательно, содержание Cr ограничено диапазоном от 15,5% до 18,0%. При этом содержание Cr в диапазоне от 15,5% до 18,0% является предпочтительным.

Настоящее изобретение является изобретением, направленным на решение проблем, касающихся стали, содержащей Cr, которую раньше использовали в качестве стальной заготовки для изготовления толстостенной, бесшовной трубы из нержавеющей стали для нефтепромыслового сортамента, и она отличается тем, что состояние ферритных зерен в микроструктуре стали, содержащей Cr, регулируют. Таким образом, в химическом составе указан только Cr, а другие элементы особенно не указаны.

Как описано выше, другие элементы не особенно ограничены, хотя химический состав толстостенной, бесшовной трубы из нержавеющей стали согласно настоящему изобретению предпочтительно является химическим составом, дополнительно содержащим в массовых процентах C: 0,050% или менее; Si: 1,00% или менее; Mn: от 0,20% до 1,80%; Ni: от 1,5% до 5,0%; Mo: от 1,0% до 3,5%; V: от 0,02% до 0,20%; N: от 0,01% до 0,15%; O: 0,006% или менее; и остальную часть, состоящую из Fe и случайных примесей.

C: 0,050% или менее.

Углерод является важным элементом, влияющим на прочность мартенситной нержавеющей стали. Согласно настоящему изобретению, для обеспечения предварительно определенной прочности, благоприятно, чтобы было указано, что содержание C должно быть 0,005% или более. С другой стороны, если содержание C составляет более 0,050%, то сенсибилизация из-за содержания Ni во время отпуска может увеличиться. В то же время, с точки зрения обеспечения коррозионной стойкости, благоприятно, чтобы содержание C было небольшим. Следовательно, содержание C предпочтительно должно составлять 0,050% или менее. При этом содержание C в диапазоне от 0,030% до 0,050% является более предпочтительным.

Si: 1,00% или менее.

Кремний является элементом, выполняющим функцию раскислителя. Для получения эффекта от раскислителя благоприятно, чтобы было указано, что содержание Si должно быть 0,05% или более. С другой стороны, если содержание Si больше 1,00%, то коррозионная стойкость снижается, и, кроме того, деформируемость в горячем состоянии может быть снижена. Следовательно, содержание Si предпочтительно должно составлять 1,00% или менее, а более предпочтительно – от 0,10% до 0,30%.

Mn: от 0,20% до 1,80%.

Марганец является элементом, обладающим функцией повышения прочности. Для получения этого эффекта благоприятно, чтобы было указано, что содержание Mn должно составлять 0,20% или более. С другой стороны, если содержание Mn составляет более 1,80%, то ударная вязкость может быть существенно снижена. Следовательно, содержание Mn предпочтительно должно составлять от 0,20% до 1,80%, а более предпочтительно – от 0,20% до 1,00%.

Ni: от 1,5% до 5,0%.

Никель является элементом, обладающим функцией упрочнения защитной пленки для повышения коррозионной стойкости. Ni также является элементом, который используется для образования твердого раствора для повышения прочности стали и, кроме того, для повышения ударной вязкости. Для получения таких эффектов предпочтительно, чтобы было указано, что содержание Ni должно составлять 1,5% или более. С другой стороны, если содержание Ni составляет более 5,0%, то стабильность мартенситной фазы снижается и прочность может быть уменьшена. Следовательно, содержание Ni предпочтительно должно составлять от 1,5% до 5,0%, а более предпочтительно – от 2,5% до 4,5%.

Mo: от 1,0% до 3,5%.

Молибден является элементом для повышения стойкости к точечной коррозии, вызываемой атомарным Cl-. Для получения такого эффекта благоприятно, чтобы содержание Mo составляло 1,0% или более. С другой стороны, если содержание Mo составляет более 3,5%, то стоимость стали может повыситься. Следовательно, содержание Mo предпочтительно должно составлять 3,5% или менее, а более предпочтительно – от 2,0% до 3,5%.

V: от 0,02% до 0,20%.

Ванадий является элементом для повышения прочности и, кроме того, для повышения коррозионной стойкости. Для получения этих эффектов предпочтительно, чтобы было указано, что содержание V должно составлять 0,02% или более. С другой стороны, если содержание V составляет более 0,20%, то ударная вязкость может быть снижена. Следовательно, содержание V предпочтительно должно составлять от 0,02% до 0,20%, а более предпочтительно – от 0,02% до 0,08%.

N: 0,01% до 0,15%.

Азот является элементом для значительного повышения стойкости к точечной коррозии. Для получения этого эффекта предпочтительно, чтобы было указано, что содержание N должно составлять 0,01% или более. С другой стороны, если содержание N составляет более 0,15%, то образуются различные нитриды и ударная вязкость может быть снижена. Содержание N более предпочтительно составляет от 0,02% до 0,08%.

O: 0,006% или менее.

Кислород присутствует в стали в виде оксидов и пагубно воздействует на различные характеристики. Следовательно, благоприятно, чтобы содержание O было минимизировано. В частности, если содержание O составляет более 0,006%, то деформируемость в горячем состоянии, ударная вязкость и коррозионная стойкость могут быть значительно снижены. Таким образом, содержание O предпочтительно должно составлять 0,006% или менее.

В добавление к описанным выше элементам, по меньшей мере одна группа, выбранная из групп от A до D, содержание которых описано ниже, может быть дополнительно введена в состав стали.

Группа A: Al: от 0,002% до 0,050%.

Группа B: по меньшей мере один элемент, выбранный из Cu: 3,5% или менее; W: 3,5% или менее; РЗМ: 0,3% или менее.

Группа C: по меньшей мере один элемент, выбранный из Nb: 0,2% или менее; Ti: 0,3% или менее; Zr: 0,2% или менее.

Группа D: по меньшей мере один элемент, выбранный из Ca: 0,01% или менее и B: 0,01% или менее.

Элементы групп от A до D описаны ниже.

Группа A: Al: от 0,002% до 0,050%.

Al может быть использован как элемент, функционирующий как раскислитель. Указано, что в случае использования Al в качестве раскислителя, его содержание предпочтительно должно составлять 0,002% или более. Если содержание Al составляет более 0,050%, то ударная вязкость может быть существенно снижена. Следовательно, в случае, если Al содержится, то предпочтительным является ограниченное количество Al, составляющее 0,050% или менее. В случае, если Al не добавляют, то содержание Al допускается в количестве менее 0,002% в виде случайной примеси.

Группа B: по меньшей мере один элемент, выбранный из Cu: 3,5% или менее; W: 3,5% или менее; РЗМ: 0,3% или менее.

Группа B, содержащая Cu, W и РЗМ, предназначена для упрочнения защитной пленки, подавления проникновения водорода в сталь и повышения коррозионной стойкости против образования трещин под воздействием сульфидов. Такие эффекты являются значительными в случае, если содержание Cu: 0,5% или более; W: 0,5% или более; или РЗМ: 0,001% или более. Однако, если содержание Cu: более 3,5%; W: более 3,5%, или РЗМ: более 0,3%, то ударная вязкость может быть снижена. Следовательно, в случае, если содержатся элементы, указанные в группе B, то более предпочтительно использовать ограниченные количества Cu: 3,5% или менее; W: 3,5% или менее; РЗМ: 0,3% или менее. При этом более предпочтительно использовать Cu: от 0,8% до 1,2%; W: от 0,8% до 1,2%; РЗМ: от 0,001% до 0,010%.

Группа C: по меньшей мере один элемент, выбранный из Nb: 0,2% или менее; Ti: 0,3% или менее; Zr: 0,2% или менее.

Все элементы Nb, Ti и Zr являются элементами, предназначенными для повышения прочности. Химический состав высокопрочной, толстостенной, бесшовной трубы из нержавеющей стали согласно настоящему изобретению может содержать эти элементы, по необходимости. Такой эффект наблюдается в случае, если содержание Nb: 0,03% или более; Ti: 0,03% или более; или Zr: 0,03% или более. С другой стороны, если содержание Nb: более 0,2%; Ti: более 0,3%; или Zr: более 0,2%, то ударная вязкость снижается. Следовательно, содержания предпочтительно должны быть ограничены величинами Nb: 0,2% или менее; Ti: 0,3% или менее; и Zr: 0,2% или менее.

Группа D: по меньшей мере один элемент, выбранный из Ca: 0,01% или менее и B: 0,01% или менее.

Ca и B обладают функцией улучшения деформируемости в горячем состоянии во время прокатки многофазной области для подавления дефектов продукта, и по меньшей мере один из них может быть введен, по необходимости. Такой эффект является значительным в случае, если содержание Ca: 0,0005% или более; или B: 0,0005% или более. Если содержание Ca: более 0,01%; или B: 0,01% или более, то коррозионная стойкость снижается. Следовательно, в случае, если эти элементы включают в состав стали, то их содержание предпочтительно должно быть ограничено Ca: 0,01% или менее; B: 0,01% или менее.

Остальные элементы, отличные от описанных выше элементов, представляют Fe и случайные примеси. При этом случайные примеси, такие, как P: 0,03% или менее; S: 0,005% или менее могут присутствовать.

Ниже описана микроструктура стали высокопрочной, толстостенной, бесшовной трубы из нержавеющей стали согласно настоящему изобретению. Микроструктура стали трубы согласно настоящему изобретению содержит мартенситную фазу и ферритную фазу. Она также может содержать аустенитную фазу.

Содержание мартенситной фазы предпочтительно составляет 50% или более, из расчета доли площади, для обеспечения высокой прочности. Как описано ниже, предпочтительно, чтобы помимо мартенситной фазы, ферритная фаза составляла 20% или более, из расчета доли площади. Таким образом, для того, чтобы сталь содержала ферритную фазу в количестве 20% или более, из расчета доли площади, содержание мартенситной фазы предпочтительно должно составлять 80% или менее, из расчета доли площади.

В то же время, как описано ниже, ферритная фаза является важной фазой для обеспечения возможности проявления отличной низкотемпературной ударной вязкости и коррозионной стойкости стальной трубы. Согласно настоящему изобретению, содержание ферритной фазы предпочтительно составляет 20% или более, из расчета доли площади, а более предпочтительно – 25% или более. Предпочтительно также, чтобы сталь содержала 50% или более мартенситной фазы, из расчета доли площади, для реализации высокой прочности, и, таким образом, содержание ферритной фазы предпочтительно должно составлять 50% или менее.

Помимо ферритной фазы и мартенситной фазы сталь может содержать аустенитную фазу. Если содержание аустенитной фазы чрезмерное, то прочность стали снижается. Таким образом, содержание аустенитной фазы предпочтительно должно составлять 15% или менее, из расчета доли площади.

Далее дополнительно описана ферритная фаза. Ферритная фаза в микроструктуре стали стальной трубы согласно настоящему изобретению распределена в виде ленты и в виде сетки. Согласно настоящему изобретению, считается, что, если ферритная фаза в виде ленты сформирована из ферритных зерен и если смежные ферритные зерна присутствуют в микроструктуре стали, и разница ориентаций кристаллов одного ферритного зерна и другого ферритного зерна составляет 15° или более, то описанные выше смежные зерна принято считать различными зернами. На основании этих соображений допускается, что стальная труба согласно настоящему изобретению может обладать высокой прочностью и проявлять очень высокую низкотемпературную ударную вязкость и коррозионную стойкость, удовлетворяя Условию 1 и Условию 2, описанных ниже. При этом ферритные зерна могут находиться в любом одном из состояний: они могут быть окружены ферритными зернами, демонстрирующими разницу ориентаций кристаллов, составляющую 15° или более; могут быть окружены другими фазами (мартенситной фазой и аустенитной фазой); и могут быть окружены ферритами зернами, демонстрирующими разницу ориентаций кристаллов, составляющую 15° или более, и другими фазами.

Условие 1. Максимальная величина площадей ферритных зерен в микроструктуре стали в кольцевом поперечном сечении и в поперечном сечении в направлении L (направлении прокатки) стальной трубы составляет 3000 мкм2 или менее.

Условие 2. Содержание ферритных зерен, имеющих площади 800 мкм2 или менее, составляет 50% или более, из расчета доли площади, в кольцевом поперечном сечении и в поперечном сечении в направлении L (направлении прокатки) стальной трубы.

В отношении Условия 1, тот факт, что максимальная величина площадей ферритных зерен в микроструктуре стали в кольцевом поперечном сечении и в поперечном сечении в направлении L (направлении прокатки) стальной трубы составляет более 3000 мкм2, говорит о том, что в микроструктуре стали присутствуют необычно выросшие ферритные зерна. Если необычно выросшие ферритные зерна присутствуют, то низкотемпературная ударная вязкость очень резко снижается. Явление неравномерности свойств продукта, например частичное снижение величины низкотемпературной ударной вязкости, является неблагоприятным фактором. Следовательно, указывается, что максимальная величина площадей ферритных зерен в микроструктурах стали в кольцевом поперечном сечении и в поперечном сечении в направлении L (направлении прокатки) стальной трубы должна составлять 3000 мкм2 или менее, предпочтительно - 1000 мкм2 или менее, а более предпочтительно - 200 мкм2 или менее.

В отношении Условия 2, снижение величины низкотемпературной ударной вязкости и предела текучести может быть подавлено посредством указания того, что содержание ферритных зерен, имеющих площади, составляющие 800 мкм2 или менее, должно составлять 50% или более, из расчета доли площади, в кольцевом поперечном сечении и в поперечном сечении в направлении L (направлении прокатки) стальной трубы. Предпочтительно содержание ферритных зерен, имеющих площади, составляющие 400 мкм2 или менее, должно составлять 50% или более, из расчета доли площади, а более предпочтительно содержание ферритных зерен, имеющих площади, составляющие 100 мкм2 или менее, должно составлять 80% или более, из расчета доли площади.

Согласно настоящему изобретению, предпочтительно, чтобы Условие 1 и Условие 2 удовлетворялись в отношении микроструктур и в кольцевом поперечном сечении, и в поперечном сечении в направлении L (направлении прокатки) стальной трубы. Ферритная фаза остается от стадии обработки при высокой температуре (эквивалентной температуре плавильной печи) до стадии готового продукта, и дробление частиц в результате трансформации и рекристаллизации происходит не легко. Следовательно, форма зерна легко проявляет анизотропию в ферритной фазе в зависимости от направления напряжения во время горячей прокатки. Анизотропия наблюдается в ферритной фазе из-за разницы прокатных систем при изготовлении толстостенной, бесшовной трубы из нержавеющей стали, и анизотропия наблюдается в величине низкотемпературной ударной вязкости микроструктуры, в которой большая часть ферритных зерен выросла в некотором направлении. Проявление анизотропии в характеристиках является неблагоприятным фактором, так как худшие по сравнению с предварительно определенными характеристики могут проявляться в зависимости от направления нагрузки, действующей на продукт при его использовании. В случае, если выясняется, что Условие 1 и Условие 2 удовлетворяются и в кольцевом поперечном сечении, и в поперечном сечении в направлении L (направлении прокатки) стальной трубы, то анизотропия может быть оценена как небольшая. При этом может быть использован способ, при котором ферритное зерно наблюдают в трех направлениях, и анизотропию оценивают на основании объема зерна, но это не легко выполнять, так как измерения требуют больших затрат времени и усилий. Таким образом, обозревание описанных выше двух поперечных сечений является простым и благоприятным. Здесь под поперечным сечением понимают кольцевое поперечное сечение, а под направлением L (направлением прокатки) понимают поперечное сечение, которое можно наблюдать в средней части толщины стенки в направлении прокатки стальной трубы.

В то же время, микроструктуру стали стальной трубы согласно настоящему изобретению определяют, используя следующий способ. Долю ферритной фазы определяют, используя оптический микроскоп и электронный сканирующий микроскоп. Доля аустенитной фазы может быть определена с помощью рентгеновского дифрактометра. Доля мартенситной фазы может быть определена посредством вычитания доли ферритной фазы и доли аустенитной фазы из 100%. Разницу ориентаций кристаллов в ферритной фазе можно измерять на основании метода дифракции отраженных электронов (ДОЭ). При этом в случае, когда отделение ферритной фазы от мартенситной фазы в стали является сложным процессом, так как они представляют объемноцентрированную кубическую структуру, то только ферритная фаза может быть выделена посредством осуществления измерения с использованием SEM-EDX (сканирующего электронного микроскопа и энерго-дисперсионного рентгено-спектрального микроанализа) или EPMA (локального электронного рентгено-спектрального микроанализа) в той же области обследования, проводимого заранее, и обследования разделения элементов формирования ферритной фазы и аустенитной фазы. Также может быть использован способ, согласно которому ферритные зерна индивидуально выбирают на основании результатов ДОЭ. При выполнении измерений ДОЭ, после выполнения подготовки образца посредством электрохимического полирования, производят регулирование таким образом, чтобы достаточное количество ферритных зерен можно было измерить в той же области обследования при увеличении от 500 раз до 2000 раз. Обеспечивают область обследования размером 100 × 100 мкм или более, как минимум, и, если возможно – размером 1000 × 1000 мкм, и обследуют микроструктуру. Расстояние между точками измерения при определении ориентации кристаллов посредством ДОЭ регулируют таким образом, чтобы расстояние не было чрезмерно увеличенным, и указано, что расстояние должно составлять как минимум 0,5 мкм, а предпочтительно - 0,3 мкм или менее, для уменьшения ошибок при определении площади ферритного зерна после измерения. Измерение выполняют при большом увеличении, а область обследования ограничивают. Таким образом, предпочтительно, чтобы было обследовано по меньшей мере от 10 до 15 областей обследования вблизи средней части толщины стенки, и определяют максимальную площадь ферритных зерен и распределение площадей зерен.

Описанная выше, высокопрочная, толстостенная, бесшовная труба из нержавеющей стали согласно настоящему изобретению обладает пределом текучести, составляющей 654 МПа или более, и отличной низкотемпературной ударной вязкостью (поглощением энергии), составляющей 50 Дж или более, при температуре испытания (-10°C) при испытаниях на ударную вязкость по Шарпи средней части толщины стенки. Высокопрочная, толстостенная, бесшовная труба из нержавеющей стали при описанном выше химическом составе согласно настоящему изобретению обладает также отличной коррозионной стойкостью.

Толщина стенки высокопрочной, толстостенной, бесшовной трубы из нержавеющей стали согласно настоящему изобретению также составляет 12,7 мм или более, но менее 100 мм.

Далее описан способ изготовления высокопрочной, толстостенной, бесшовной трубы из нержавеющей стали согласно настоящему изобретению. Высокопрочная, толстостенная, бесшовная труба из нержавеющей стали согласно настоящему изобретению может быть изготовлена посредством: приготовления стали, имеющей описанный выше химический состав; нагрева стали; охлаждения нагретой стали до предварительно определенной температуры обработки; деформирования в горячем состоянии охлажденной стали. Ниже способ изготовления описан более конкретно. В последующем описании указанная температура относится к средней части толщины стенки, если не указано иное. При этом температура может быть измерена посредством вмонтирования термопар внутрь стали или может быть вычислена, исходя из теплопередачи, по результатам измерения температуры поверхности с использованием другого бесконтактного термометра.

Способ приготовления описанной выше стали не обязательно особенно ограничен. Предпочтительно расплавленную сталь, имеющую описанный выше химический состав, изготавливают посредством использования обычной плавильной печи, например, конвертера или электрической плавильной печи, и отливают в сляб (круглый литой сляб), используя обычный процесс отливки, например, непрерывный процесс отливки, который надлежит использовать при отливке стали. При этом отливка может быть повергнута горячей прокатке в стальной сляб, имеющий предварительно определенные размеры, который надлежит использовать как стальную заготовку. Также не возникает никаких проблем в случае, если стальной сляб готовят посредством использования способа изготовления слитка и прокатки его на обжимном стане, который надлежит использовать как стальную заготовку.

Температура нагрева описанной выше стали до горячей обработки не особенно ограничена. Температура нагрева может быть установлена соответственно с точки зрения исключения деформации под действием собственного веса. В случае, если прошивку выполняют как горячую обработку, то указывается, что температура нагрева должна более предпочтительно составлять от 1100°C до 1300°C. Также способ нагрева не особенно ограничен, и, например, упоминается способ, согласно которому сталь помещают в термическую печь.

Горячую обработку выполняют после описанного выше нагрева или после охлаждения до температуры обработки (до рабочей температуры для горячей обработки, выполняемой после этого), следующей после описанного выше нагрева.

Сначала подробно описан процесс горячей обработки. Процесс горячей прокатки при изготовлении толстостенной, бесшовной трубы из нержавеющей стали включает: прошивку для превращения стальной заготовки в полую стальную заготовку; прокатку с вытягиванием (прокатку для уменьшения толщины стенки и расширения трубы) (прокатку, при которой толщину стенки уменьшают, а трубу расширяют); и регулярную прокатку. Стан для прокатки на оправке, раскатной трубопрокатный стан и стан-автомат для прокатки на оправке могут быть использованы для прокатки с уменьшением толщины стенки и расширением трубы; и калибровочный стан, правильный стан, и редукционно-растяжной стан могут быть использованы для регулярной прокатки. Все прокатные станы можно использовать без проблем.

При изготовлении стальной трубы согласно настоящему изобретению горячую обработку выполняют в диапазоне температур (температуры горячей обработки) от 700°C до 1200°C, и, кроме того, температуру горячей обработки следует регулировать таким образом, чтобы было обеспечено по меньшей мере 35% площади фракции аустенитной фазы. Как описано выше, температура горячей обработки является важным фактором для регулирования фазовой фракции и создания требуемого напряжения для ферритной фазы. Однако понижение температуры для выжидания преобразования аустенитной фазы в процессе прошивки является неблагоприятным явлением с точки зрения увеличения давления металла на валки стана при прокатке, что вызывает снижение деформируемости в горячем состоянии. Следовательно, регулирование температуры горячей обработки, описанное ниже, предпочтительно выполняют посредством уменьшения толщины стенки трубы и расширения ее при прокатке или посредством регулярной прокатки, а более предпочтительно - посредством регулярной прокатки.

В частности, микроструктура стали стальной трубы согласно настоящему изобретению становится микроструктурой, в которой ферритная фаза занимает большую часть после нагрева до 1100°C - 1300°C, и микроструктура описанной выше стали после нагрева в основном содержит ферритную фазу. Затем производят понижение диапазона температур горячей обработки, составляющего от 700°C до 1200°C, в результате чего часть ферритной фазы в микроструктуре стали преобразуется в аустенитную фазу. Впоследствии, при осуществлении охлаждения до комнатной температуры, по меньшей мере часть аустенитной фазы, преобразованной из ферритной фазы, становится феррит-мартенситной микроструктурой (в которую может быть включена сохранившаяся аустенитная фаза) в результате мартенситного преобразования. После охлаждения остается ферритная фаза, оставшаяся без преобразования в аустенитную фазу. В то же время, если температуру горячей обработки понижают, то доля аустенитной фазы в общей микроструктуре относительно увеличивается, а доля ферритной фазы уменьшается. Также при прокатке ферритно-аустенитной двухфазной области напряжение может быть выборочно сконцентрировано на ферритной фазе, обладающей относительно низкой прочностью в нагретом состоянии. Большая часть или вся другая аустенитная фаза подвергается мартенситному преобразованию во время охлаждения до комнатной температуры, и превращается в микроструктуру, содержащую много дислокаций и обладающую высокой прочностью и высокой ударной вязкостью. Таким образом, большая величина напряжения не требуется. Это означает, что, как описано выше, важным для повышения низкотемпературной ударной вязкости и предела текучести является образование мелких ферритных зерен. Таким образом, важным является приложение напряжения в диапазоне температур, в котором доля ферритной фазы снижается, и выборочное приложение напряжения к ферритной фазе для образования мелких ферритных зерен.

Как описано выше, доля аустенитной фазы в общей микроструктуре при приложении напряжения посредством горячей обработки является важным фактором достижения предварительно определенных характеристик. Более конкретно, предпочтительно, чтобы напряжение было приложено в диапазоне температур, в котором доля ферритной фазы снижается. Следовательно, предпочтительно, чтобы доля аустенитной фазы при горячей обработке была исследована заранее до изготовления, и температура обработки была определена на основании результатов этого исследования. Исследование может быть выполнено следующим образом.

Готовят небольшой образец стали, имеющий предварительно определенный химический состав. После нагрева до температуры, эквивалентной температуре плавильной печи, производят охлаждение до температуры 1200°C - 700°C, соответствующей температуре горячей обработки со скоростью охлаждения (от 0,2°C/с до 1,5°C/с, в расчете на температуру середины толщины стенки), соответствующей холодному состоянию при изготовлении продукта. Впоследствии микроструктуру замораживают посредством быстрого охлаждения, и после полирования до зеркального состояния, вызывают коррозию, используя реагент Villera (1 г пикриновой кислоты, 5 мл соляной кислоты, 100 мл этанола). Определяют долю ферритной фазы; долю ферритной фазы вычитают из общей микроструктуры, которую принимают за 100%; и считают, что остальная часть (в %) является аустенитной фазой при температуре горячей обработки.

Как описано выше, для выборочного приложения напряжения к ферритной фазе и образования мелких зерен необходимо, чтобы горячая обработка производилась пока температура горячей обработки опускается до тех пор, пока по меньшей мере 35% площади, занимаемой аустенитной фазой, не будет достигнута описанным выше способом.

Кроме того, после горячей обработки выполняют закалку, закалку и отпуск или горячую обработку раствором в качестве горячей обработки в двухфазной области аустенита и феррита. Рост зерен продолжается при поддержании высокой температуры на уровне 1150°C или выше. Однако горячую обработку при этом выполняют при температуре ниже 1150°C и, таким образом, контроль при температуре, при которой восстановление роста зерен вместе с увеличением доли ферритной фазы не облегчается, можно осуществлять при этой горячей обработке таким образом, чтобы ферритные зерна, которые были сделаны мелкими, сохранялись на стадии готового продукта и могли быть достигнуты высока низкотемпературная ударная вязкость и предел текучести.

Примеры

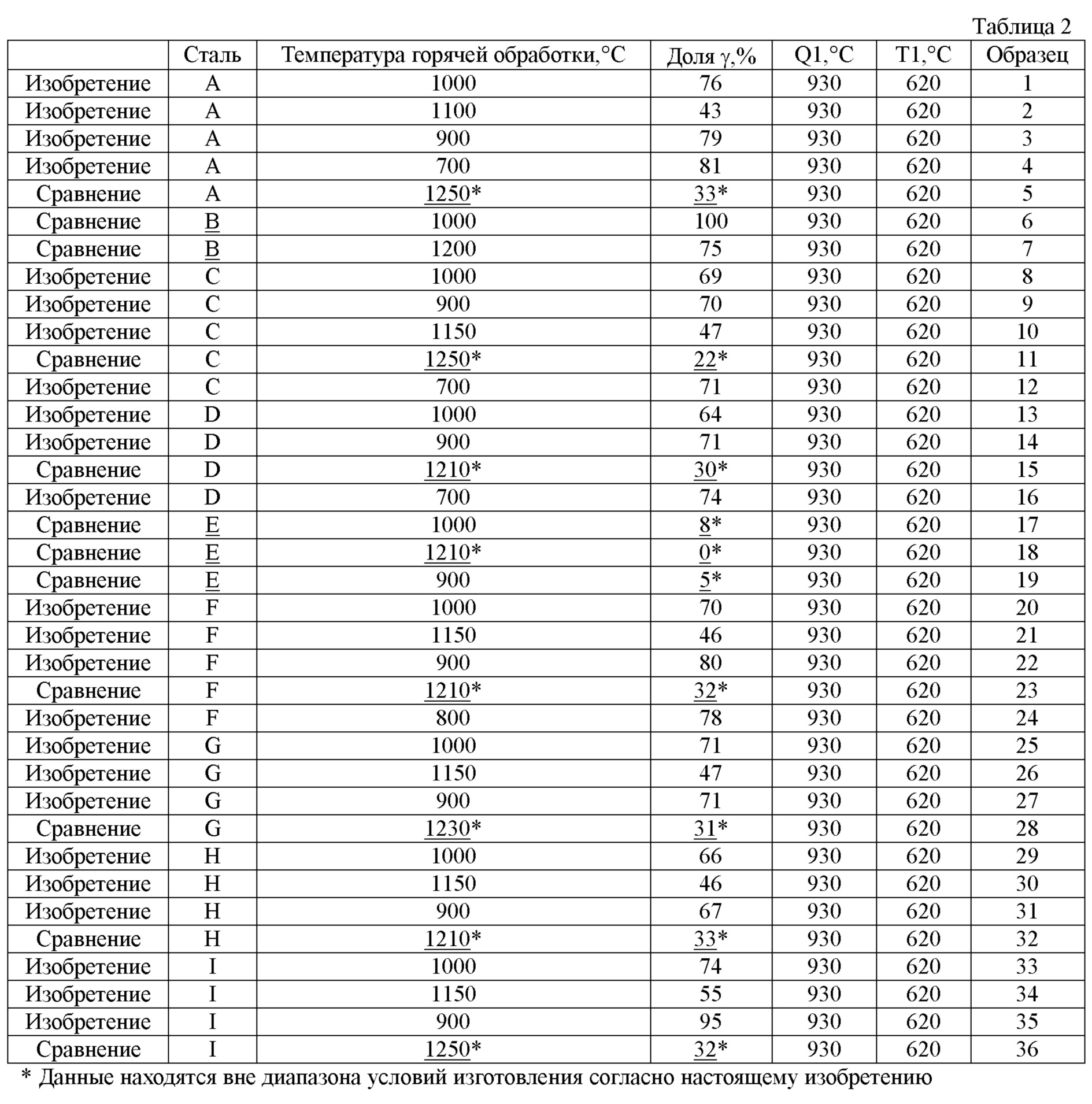

Готовили расплавы сталей, имевших химические составы, показанные в таблице 1, используя конвертер; отливали сталь в сляба (толщина сляба составляла 260 мм) посредством процесса непрерывной отливки; и перерабатывали сталь диаметром 230 мм посредством прокатки на размер. Эти стали помещали в термическую печь и нагревали до 1250°C. Затем полые стальные заготовки изготавливали посредством использования прошивного стана. Впоследствии получали толстостенные, бесшовные трубы из нержавеющей стали, производя прокатку с вытягиванием и охлаждением, где температура, которую поддерживали при горячей обработке на регулярном прокатном стане для прокатки с вытягиванием, показана в таблице 2. При изготовлении накопленное уменьшение площади составляло 70%, а конечная толщина стенки составляла 16 мм. Также в таблице 2 показано процентное содержание аустенитной фазы (доля γ) при температуре горячей обработки.

Полученные в результате толстостенные, бесшовные трубы из нержавеющей стали подвергали закалке и отпуску при температуре закалки (Q1) и температуре отпуска (T1), которые показаны в таблице 2.

Брали образец для испытаний от каждой толстостенной, бесшовной трубы из нержавеющей стали после горячей обработки для обследования микроструктуры в поперечном и продольном направлениях средней части толщины стенки толстостенной, бесшовной трубы из нержавеющей стали, и измеряли доли фаз и площадь ферритного зерна. Также измеряли низкотемпературную ударную вязкость и предел текучести посредством использования образца для испытаний.

1. Обследование микроструктуры.

Брали образец для испытаний для обследования микроструктуры из средней части стенки полученной толстостенной, бесшовной трубы из нержавеющей стали. Поперечное сечение, перпендикулярное направлению прокатки (поперечное сечение C), и поперечное сечение, параллельное направлению прокатки (поперечное сечение L), подвергали электрохимическому полированию, и микроструктуру обозревали с использованием SEM и SEM-EDX (диапазон измерения составлял от 100 × 100 мкм до 1000 × 1000 мкм). Разделение элементов, из которых сформированы ферритная фаза и аустенитная фаза, обследовали с использованием SEM-EDX, и измеряли долю ферритной фазы. Затем ближнее окружение такой же части подвергали обследованию ДОЭ в диапазоне измерений от 100 × 100 мкм до 1000 × 1000 мкм, и на основании анализа определяли величину площади ферритного зерна, где разницу ориентаций кристаллов в 15° или более при анализе только части ферритной фазы, выделенной посредством обследования с использованием SEM, определяли как границы зерна. В таблице 3 показаны результаты оценки, полученные на основании следующего критерия. В таблице 3 также показано содержание ферритной фазы (доля F).

Максимальную величину площади ферритных зерен обозначали следующим образом:

Количество ферритных зерен, имевших определенный размер зерна, обозначали следующим образом:

2. Испытания на растяжение.

Брали круглый образец для испытаний на растяжение (параллельная часть ∅ 6 мм × GL 20 мм) из середины толщины стенки полученной в результате толстостенной, бесшовной трубы из нержавеющей стали таким образом, чтобы направление прокатки совпадало с направлением растяжения. Испытания на растяжение выполняли в соответствии с методикой, описанной в Японском промышленном стандарте JIS Z 2241, и определяли предел текучести (YS). При этом предел текучести определяли как прочность при относительном удлинении 0,2%.

3. Испытания на ударную вязкость.

Брали образец для испытаний с V-образный надрезом, из середины толщины стенки полученной в результате толстостенной, бесшовной трубы из нержавеющей стали таким образом, чтобы направление, перпендикулярное направлению прокатки (направление C), совпадало с продольным направлением образца для испытаний. Испытания на ударную вязкость по Шарпи выполняли в соответствии с методикой, описанной в Японском промышленном стандарте JIS Z 2242; поглощенную энергию измеряли при температуре испытаний -10°C, и оценивали ударную вязкость. При этом количество образцов для испытаний от каждой трубы составляло три штуки, и среднюю величину испытаний указывали как величину поглощенной энергии толстостенной, бесшовной трубы из нержавеющей стали, подвергнутой испытаниям. Случай, когда поглощенная энергия составляла 50 Дж или более, считали хорошим.

«Изобретение» относится к примеру по изобретению, а «Сравнение» относится к сравнительному примеру

«Изобретение» относится к примеру по изобретению, а «Сравнение» относится к сравнительному примеру

В каждой толстостенной, бесшовной трубе из нержавеющей стали, имеющей микроструктуру, созданную согласно настоящему изобретению (здесь указана как пример согласно настоящему изобретению) ферритная фаза может быть сделана мелкой даже в середине толщины стенки, и ударная вязкость может быть значительно увеличена таким образом, чтобы поглощенная энергия составляла 50 Дж или более при испытаниях при температуре -10°C, несмотря на высокий предел текучести - 654 МПа или более. С другой стороны, толстостенная, бесшовная труба из нержавеющей стали, имеющая микроструктуру, находящуюся за пределами объема настоящего изобретения (здесь указан как сравнительный пример), не удовлетворяет по меньшей мере по одному из параметров: максимальной величине площадей ферритных зерен, составляющей 3000 мкм2 или менее, и содержанию ферритных зерен, имеющих площади, составляющие 800 мкм2 или менее, которое составляет 50% или более, из расчета доли площади, и, таким образом, предварительно определенная прочность и ударная вязкость не могут быть обеспечены. Также трубы, имеющие химический состав, находящийся вне указанного диапазона, не могут обеспечивать коррозионную стойкость (хотя в Таблицах нет данных, при которых обеспечивалась бы коррозионная стойкость, образцы №№ 6 и 7, содержание Cr в которых находится за пределами объема настоящего изобретения, обладают низкими показателями коррозионной стойкости), прочность или ударную вязкость.

Реферат

Изобретение относится к металлургии, в частности к изготовлению высокопрочных, толстостенных, бесшовных труб из нержавеющей стали. Может использоваться в нефте- и газодобывающей промышленности в жестких метеорологических условиях. Труба выполнена из нержавеющей стали, содержащей Cr в количестве от 15,5% до 18,0%. Микроструктура стали содержит ферритную и мартенситную фазы, при этом максимальная величина площадей ферритных зерен в микроструктуре стали в кольцевом поперечном сечении и поперечном сечении в направлении прокатки стальной трубы составляет 3000 мкмили менее. Содержание ферритных зерен, имеющих площади 800 мкмили менее, составляет 50% или более, из расчета доли площади. В микроструктуре стали присутствуют разные зерна, которые представляют собой смежные ферритные зерна, разница ориентаций кристаллов одного и другого ферритного зерна составляет 15° или более. Труба получена путем нагрева стали, прошивки стали для изготовления полой стальной заготовки и последующей прокатки с растяжением при температуре горячей обработки от 700°C до 1200°C, при этом микроструктура стали при температуре горячей обработки содержит 35% или более аустенита, из расчета доли площади. Материалу полученной трубы присущи высокие прочность, коррозионная стойкость и низкотемпературная ударная вязкость. 4 н. и 2 з.п. ф-лы, 3 табл., 1 пр.

Формула

Документы, цитированные в отчёте о поиске

Ось из бесшовной трубы для железнодорожного транспортного средства и способ изготовления оси из бесшовной стальной трубы для железнодорожного транспортного средства

Высокопрочная мартенситная нержавеющая сталь с высокой коррозионной стойкостью к газообразному диоксиду углерода и сопротивлением коррозионному растрескиванию под напряжением в сероводородной среде

Комментарии