Контроллер машиниста - RU174021U1

Код документа: RU174021U1

Чертежи

Описание

Полезная модель относится к области электроники, в частности к устройствам управления железнодорожным подвижным составом, и может быть использована для преобразования действий машиниста в электрические сигналы и коммутацию цепей управления локомотива.

Контроллер машиниста - это коммутационное устройство, служащее для управления работой тяговых электродвигателей или дизеля в тяговом и тормозном режимах электровоза, электропоезда, тепловоза (далее - подвижного состава), а также для изменения направления движения подвижного состава.

Известен контроллер машиниста (Патент РФ №2318264, Н01H 19/60, опубл. 27.02.2008), содержащий основание, на котором закреплены механизмы задания скорости и реверса с рукоятками, установленными на валах, командные кулачки с переключателями, механизм взаимной блокировки рукоятки реверса и рукоятки скорости, датчик положения рукоятки скорости.

Недостатки: функциональные возможности аналога снижены, т.к. отсутствует плавный сигнал задания тяги или торможения, используется механическая связь вала рукоятки с датчиком скорости на основе потенциометра, что снижает надежность устройства.

Известен блок задатчика позиций бесконтактного контроллера машиниста (Патент РФ №85743, Н01Н 19/60, опубл. 10.08.2009), содержащий рукоятку реверса, рукоятку тяги и торможения, механизм взаимной блокировки рукояток, механизм фиксации позиций рукоятки тяги и торможения, блоки датчиков позиций рукоятки реверса и рукоятки тяги и торможения.

Недостатки: функциональные возможности контроллера машиниста снижены, т.к. отсутствует сигнал задания скорости; отсутствует дублирование при формировании управляющих сигналов и коммутации цепей управления; отсутствует возможность плавного регулирования скорости и тяги (торможения).

Известен также блок задатчика позиций бесконтактного контроллера машиниста (Патент РФ №118116, Н01Н 19/60, опубл. 10.07.2012), содержащий механизм фиксации позиций рукоятки тяги и торможения, механизм фиксации позиций рукоятки реверса, датчики позиций рукоятки реверса и рукоятки задания тяги и торможения, связанные между собой механизмом взаимной блокировки рукояток, в качестве датчиков позиций рукоятки тяги и торможения используется энкодер.

Недостатки: функциональные возможности устройства снижены, т.к. отсутствует сигнал задания скорости; отсутствует возможность плавного задания скорости и тяги (торможения); отсутствует дублирование при формировании управляющих сигналов и коммутации цепей управления.

Наиболее близким техническим решением (прототипом) к заявляемому техническому решению является контроллер машиниста для управления мотор-вагонным подвижным составом машиниста (Патент РФ №101578, Н01Н 19/60, опубл. 20.01.2011), содержащий рукоятку тяги и торможения, рукоятку реверса, механизм взаимной блокировки рукоятки тяги и торможения и рукоятки реверса, механизм фиксации положений рукоятки тяги и торможения, блок датчиков положения рукоятки тяги и торможения, подключенный к микроконтроллеру, формирователь выходного сигнала, соответствующего положению рукоятки тяги и торможения, переключатели, коммутирующие цепи управления.

Недостатки прототипа: функциональные возможности снижены, т.к. снижено количество и качество сигналов управления движением подвижного состава, формируемых при перемещении рукояток скорости, тяги и торможения и реверса, т.к. отсутствует сигнал задания скорости, отсутствуют командные кулачки, воздействующие на переключатели; отсутствует дублирование управляющих сигналов и коммутации цепей управления.

Техническая проблема, решаемая созданием полезной модели, заключается в том, что при управлении подвижным составом машинисту приходится непрерывно регулировать силу тяги или торможения и скорость движения в соответствии с фактическим сопротивлением движению и эффективностью тормозов. Изменение силы тяги и скорости движения в широком диапазоне относится к основным тяговым характеристикам локомотива, при этом переходные процессы должны иметь минимальную продолжительность. При движении подвижного состава непрерывно изменяется нагрузка, причем не только из-за колебания внешних воздействий и особенностей организации движения поездов, но и в результате срабатывания устройств, регулирующих нагрузку силовых и управляющих агрегатов локомотива, особенно на тепловозах. Все эти изменения постоянно требуют реакции со стороны машиниста, заключающейся в задании определенных уровней скорости, тяги или торможения для регулирования подачи топлива на дизель-генератор и частоты вращения коленчатого вала дизеля локомотива. При движении пассажирского поезда возникает необходимость в обеспечении определенного комфорта (плавности движения) для пассажиров как в тяговом, так и в тормозном режимах.

Техническим результатом заявляемой полезной модели является расширение функциональных возможностей контроллера машиниста, что достигается за счет увеличения управляющих воздействий на подключаемые к контроллеру электрические цепи при перемещении машинистом рукояток контроллера.

Технический результат достигается тем, что контроллер машиниста, содержащий рукоятку тяги и торможения, выполненную в механизме задания тяги и торможения, рукоятку реверса, выполненную в механизме задания направления движения, механизм взаимной блокировки рукоятки тяги и торможения и рукоятки реверса, механизм фиксации положений рукоятки тяги и торможения, блок датчиков положения рукоятки тяги и торможения, подключенный к микроконтроллеру, формирователь выходного сигнала, соответствующего положению рукоятки тяги и торможения, содержит рукоятку скорости, выполненную в механизме задания скорости, блок датчиков положения рукоятки скорости, подключенный к входу другого микроконтроллера, к выходу которого подключен формирователь выходного сигнала, соответствующего положению рукоятки скорости, дополнительный блок датчиков положения рукоятки тяги и торможения, подключенный к входу дополнительного микроконтроллера, к выходу которого подключен дополнительный формирователь выходного сигнала, соответствующего положению рукоятки тяги и торможения, на валах рукоятки реверса и рукоятки тяги и торможения выполнены командные кулачки, выполненные с возможностью воздействия на соответствующие переключатели управления направлением движения и тягой или торможением, при этом каждый командный кулачок выполнен с двумя выступами с возможностью воздействия на два переключателя одновременно, все механизмы контроллера машиниста выполнены прикрепленными к несущей детали.

Причем в качестве датчиков блоков датчиков положений рукоятки тяги и торможения и рукоятки скорости может использоваться энкодер. Причем сигналы положения рукоятки тяги и торможения и рукоятки скорости выполнены аналоговыми. Причем датчики всех блоков выполнены бесконтактными. Причем несущая деталь является основанием.

Существенными отличительными признаками заявляемой полезной модели являются следующие признаки:

- выполнение рукоятки скорости в механизме задания скорости;

- выполнение блока датчиков положения рукоятки скорости, подключенного к входу другого микроконтроллера, к выходу которого подключен формирователь выходного сигнала, соответствующего положению рукоятки скорости;

- выполнение дополнительного блока датчиков положения рукоятки тяги и торможения, подключенного к входу дополнительного микроконтроллера, к выходу которого подключен дополнительный формирователь выходного сигнала, соответствующего положению рукоятки тяги и торможения;

- выполнение командных кулачков на валах рукоятки реверса и рукоятки тяги и торможении, выполненных с возможностью воздействия на соответствующие переключатели управления направлением движения и тягой или торможением;

- каждый командный кулачок выполнен с двумя выступами с возможностью воздействия на два переключателя одновременно;

- выполнение всех механизмов контроллера машиниста прикрепленными к несущей детали.

В отличие от прототипа указанная совокупность отличительных существенных признаков заявляемого технического решения наряду с известными из уровня техники признаками обеспечивает расширение функциональных возможностей контроллера машиниста благодаря увеличению управляющих воздействий на подключаемые к контроллеру электрические цепи при перемещении машинистом рукояток контроллера.

Сущность полезной модели, ее реализуемость и возможность промышленного применения поясняются чертежами, представленными на Фиг. 1-7, где:

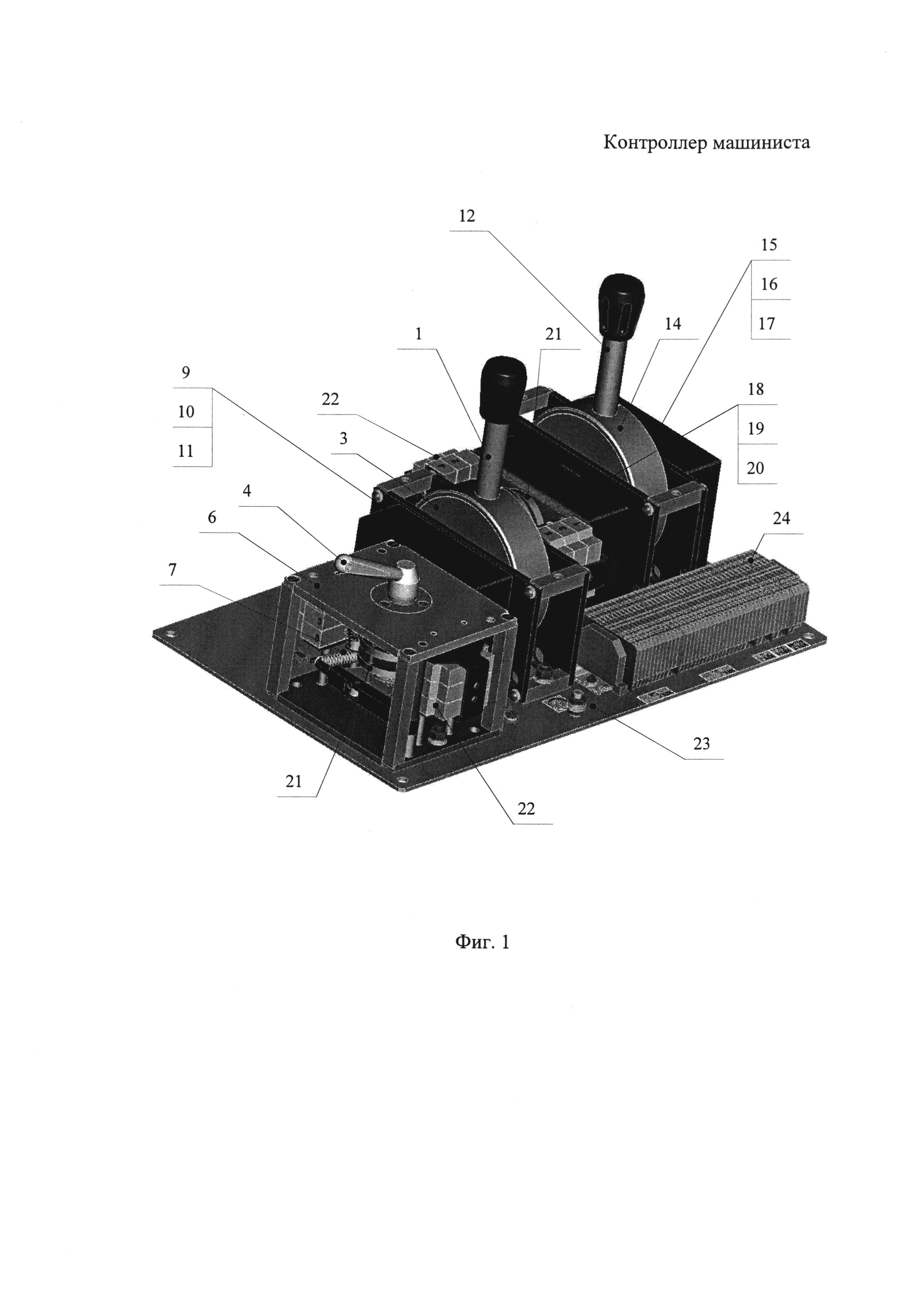

на Фиг. 1 - вид на контроллер машиниста в аксонометрической проекции;

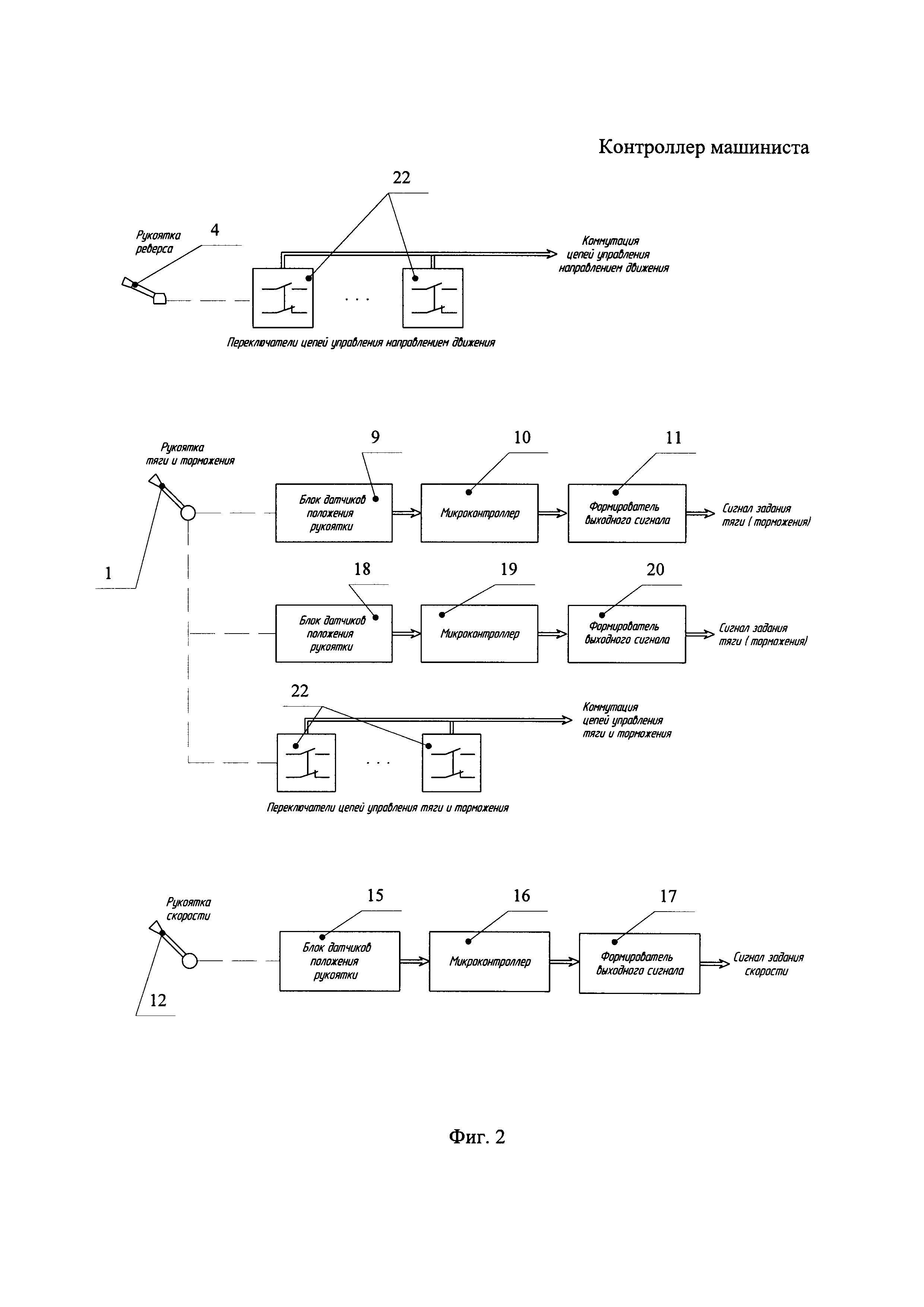

на Фиг. 2 - функциональная схема контроллера;

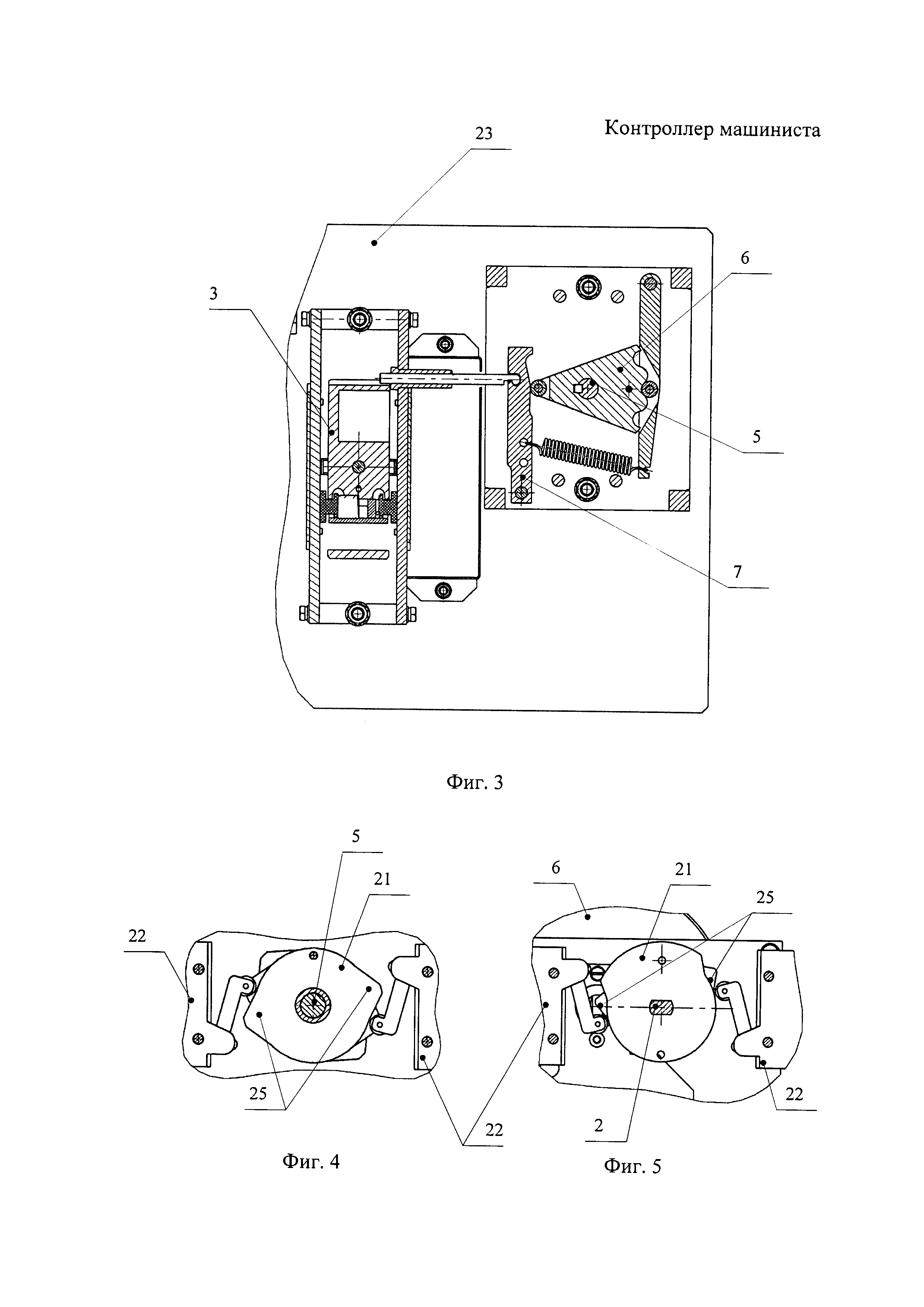

на Фиг. 3 - механизм взаимной блокировки рукоятки реверса и рукоятки тяги и торможения в разрезе;

на Фиг. 4 - командные кулачки и переключатели механизма задания направления движения;

на Фиг. 5 - командные кулачки и переключатели механизма задания тяги и торможения;

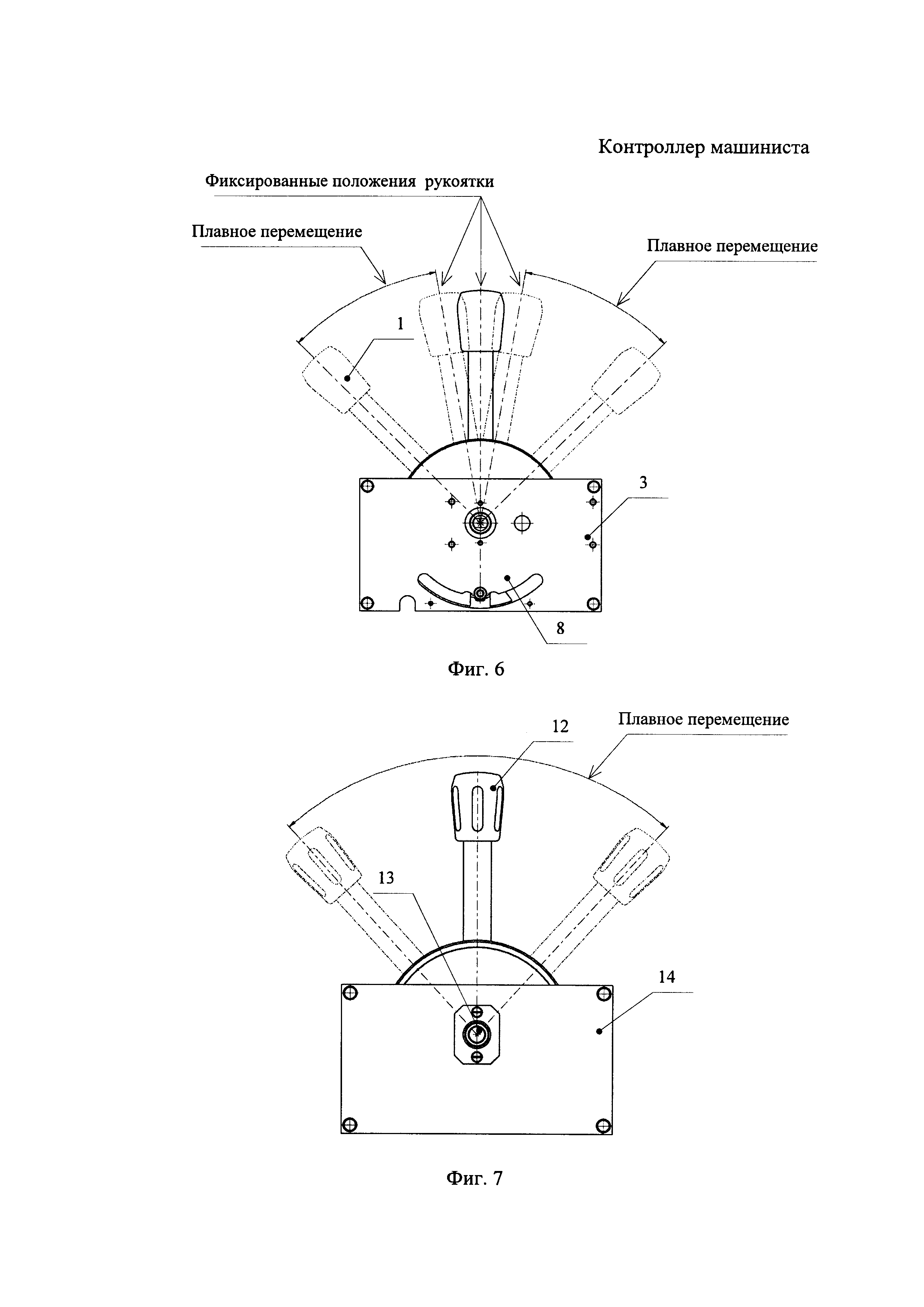

на Фиг. 6 - механизм фиксации положений рукоятки тяги и торможения;

на Фиг. 7 - механизм задания скорости.

На Фиг. 1, 2, 3, 4, 5, 6, 7 цифрами обозначены следующие позиции:

1 - рукоятка тяги и торможения;

2 - вал рукоятки тяги и торможения;

3 - механизм задания тяги и торможения;

4 - рукоятка реверса;

5 - вал рукоятки реверса;

6 - механизм задания направления движения;

7 - механизм взаимной блокировки рукоятки реверса и рукоятки тяги и торможения;

8 - механизм фиксации положений рукоятки тяги и торможения;

9 - блок датчиков положения рукоятки тяги и торможения;

10 - микроконтроллер;

11 - формирователь выходного сигнала;

12 - рукоятка скорости;

13 - вал рукоятки скорости;

14 - механизм задания скорости;

15 - блок датчиков положения рукоятки скорости;

16 - другой микроконтроллер;

17 - формирователь выходного сигнала;

18 - дополнительный блок датчиков положения рукоятки тяги и торможения;

19 - дополнительный микроконтроллер;

20 - дополнительный формирователь выходного сигнала;

21 - командные кулачки;

22 - переключатели;

23 - несущая деталь (основание);

24 - соединитель;

25 - выступ командного кулачка.

Контроллер машиниста содержит рукоятку 1 (Фиг. 1, 2, 6) тяги и торможения, установленную на валу 2 (Фиг. 5) механизма 3 (Фиг. 1, 3, 6) задания тяги и торможения, рукоятку 4 (Фиг. 1, 2) реверса, установленную на валу 5 (Фиг. 3, 4) механизма 6 (Фиг. 1, 3, 5) задания направления движения, механизм 7 (Фиг. 1, 3) взаимной блокировки рукоятки 1 (Фиг. 1, 2, 6) тяги и торможения и рукоятки 4 (Фиг. 1, 2) реверса, механизм 8 (Фиг. 6) фиксации положений рукоятки 1 (Фиг. 1, 2, 6) тяги и торможения, блок 9 (Фиг. 1, 2) датчиков положения рукоятки 1 (Фиг. 1, 2, 6) тяги и торможения, подключенный к входу микроконтроллера 10 (Фиг. 1, 2), к выходу которого подключен формирователь 11 (Фиг. 1, 2) выходного сигнала, соответствующего положению рукоятки 1 (Фиг. 1, 2, 6) тяги и торможения. Контроллер машиниста также содержит рукоятку 12 (Фиг. 1, 2, 7) скорости, установленную на валу 13 (Фиг. 7) механизма 14 (Фиг. 1, 7) задания скорости, блок 15 (Фиг. 1, 2) датчиков положения рукоятки 12 (Фиг. 1, 2, 7) скорости, подключенный к входу другого микроконтроллера 16 (Фиг. 1, 2), к выходу которого подключен формирователь 17 выходного сигнала, соответствующий положению рукоятки 12 (Фиг. 1, 2, 7) скорости, также контроллер машиниста содержит дополнительный блок 18 (Фиг. 1, 2) датчиков положения рукоятки 1 (Фиг. 1, 2, 6) тяги и торможения, подключенный к входу дополнительного микроконтроллера 19 (Фиг. 1, 2), к выходу которого подключен дополнительный формирователь 20 выходного сигнала, соответствующего положению рукоятки 1 (Фиг. 1, 2, 6) тяги и торможения. В контроллере машиниста на валах 2,5 (Фиг. 3, 4, 5) рукоятки 1 (Фиг. 1, 2, 6) тяги и торможения и рукоятки 4 (Фиг. 1, 2) реверса установлены командные кулачки 21 (Фиг. 1, 4, 5), которые выполнены с возможностью воздействия на соответствующие переключатели 22 (Фиг. 1, 2, 4, 5) управления направлением движения и тягой или торможением при перемещении рукояток 1, 4 (Фиг. 1, 2, 6), при этом каждый кулачок 21 (Фиг. 1, 4, 5) выполнен с двумя выступами 25 (Фиг. 4, 5), которые обеспечивают воздействие на два переключателя 22 (Фиг. 1, 2, 4, 5) одновременно. В качестве датчиков блоков 9, 15, 18 (Фиг. 1, 2) положений рукоятки 1 (Фиг. 1, 2, 6) тяги и торможения и рукоятки 12 (Фиг. 1, 2, 7) скорости используется абсолютный угловой энкодер. Сигналы положения рукоятки 1 (Фиг. 1, 2, 6) тяги и торможения и рукоятки 12 (Фиг. 1, 2, 7) скорости выполнены аналоговыми. Формирователи 11, 17 ,20 (Фиг. 1, 2) выходных сигналов выполнены в виде цифро-аналогового преобразователей, формирующих сигналы от микроконтроллеров 10, 16, 19 в сигналы стандартного интерфейса, например, токовой петли по ГОСТ 26.011-80. Датчики блока 9 датчиков положения рукоятки тяги и торможения, блока 15 датчиков положения рукоятки скорости, дополнительного блока 18 датчиков положения рукоятки тяги и торможения выполнены бесконтактными.

Механизм 3 (Фиг. 1, 3, 6) задания тяги и торможения, механизм 6 (Фиг.1, 3, 5) задания направления движения, механизм 14 (Фиг. 1, 7) задания скорости и соединитель 24 (Фиг. 1) в предложенном контроллере машиниста выполнены прикрепленными к несущей детали (основанию) 23 (Фиг. 1, 3) при помощи стандартных крепежных элементов, что позволяет при установке его в пульт управления локомотивом закрыть контроллер машиниста верхней (лицевой) панелью указанного пульта, т.к. предложенный контроллер машиниста выполнен без верхней (лицевой) панели (крышки). Все сигналы контроллера выведены на соединитель 24 (Фиг. 1), выполненный в виде стандартной клеммной колодки или стандартного разъема.

Устройство работает следующим образом.

Контроллер машиниста является устройством, преобразующим положения рукояток 1 (Фиг. 1, 2, 6), 4 (Фиг. 1, 2), 12 (Фиг. 1, 2, 7) в электрические сигналы и коммутацию цепей управления локомотива. В зависимости от положения рукоятки 4 (Фиг. 1, 2) реверса, установленной в механизме 6 (Фиг. 1, 3, 5) задания направления движения, командные кулачки 21 (Фиг. 1, 4) воздействуют на переключатели 22 (Фиг. 1, 4), коммутирующие цепи управления (на Фиг. не показаны), задающие направление движения локомотива. Для повышения надежности устройства переключатели 22 и подключенные к ним электрические цепи (на Фиг. не показаны) дублируются, т.е. командные кулачки 21 (Фиг. 1, 4) воздействуют одновременно на два переключателя 22 (Фиг. 1, 4). Рукоятка 4 (Фиг. 1, 2) реверса выполнена съемной (в нейтральном положении), что обеспечивает защиту от несанкционированного управления контроллером (локомотивом) в период отсутствия машиниста, так как механизм 7 (Фиг. 1, 3) взаимной блокировки рукоятки 1 (Фиг. 1, 2, 6) тяги и торможения и рукоятки 4 (Фиг.1, 2) реверса не позволяет перевести рукоятку 1 (Фиг. 1, 2, 6) тяги и торможения, установленную в механизме 3 (Фиг. 1, 3, 5) задания тяги и торможения, в какое-либо положение, отличное от нейтрального.

В процессе управления движением локомотива машинист переводом рукоятки 4 (Фиг. 1, 2) реверса в положение «ВПЕРЕД» или «НАЗАД» разблокирует рукоятку 1 (Фиг. 1, 2, 6) тяги и торможения. Рукояткой 12 скорости, установленной в механизме 14 (Фиг. 1, 7) задания скорости, машинист задает скорость движения локомотива. Рукояткой 1 (Фиг. 1, 2, 6) тяги и торможения машинист управляет тягой или торможением локомотива. При перемещении машинистом рукоятки 1 тяги и торможения одновременно с формированием выходных сигналов, соответствующих положению рукоятки 1, происходит коммутации цепей управления тяги и торможения. Коммутация цепей управления тяги и торможения осуществляется переключателями 22 (Фиг. 1, 5), на которые воздействуют командные кулачки 21 (Фиг. 1, 5) при перемещении рукоятки 1 (Фиг. 1, 2, 6) тяги и торможения между ее фиксированными а также крайними положениями (см. Фиг. 6), Каждый командный кулачок 21 имеет два выступа 25 (Фиг. 4, 5), воздействующие на два переключателя 22 одновременно (Фиг. 4, 5).

При изменении положения рукоятки 1 тяги и торможения и рукоятки 12 (Фиг. 1, 2, 7) скорости бесконтактные датчики блоков 9 (Фиг. 1, 2), 15, 18 датчиков передают сигнал о положении соответствующей рукоятки 1 (Фиг. 1, 2, 6) или 12 (Фиг. 1, 2, 7) микроконтроллерам 10 (Фиг. 1, 2), 16 и 19 соответственно, которые с помощью формирователей 11, 17, 20 выходных сигналов в зависимости от записанного в микроконтроллеры программного обеспечения и предварительной настройки параметров контроллера машиниста формируют выходные сигналы положения рукоятки 1 (Фиг. 1, 2, 6) тяги и торможения и рукоятки 12 (Фиг. 1, 2) скорости. Сигналы положения рукоятки 1 (Фиг. 1, 2, 6) тяги и торможения формируются по двум независимым (дублированным) каналам: блок 9 (Фиг. 1, 2) датчиков, микроконтроллер 10 и формирователь 11 выходного сигнала и дополнительный блок 18 датчиков, дополнительный микроконтроллер 19 и дополнительный формирователь 20 выходного сигнала, что позволяет использовать сигналы для подключения дополнительных внешних устройств, что повышает надежность контроллера машиниста.

Перемещение рукоятки 1 (Фиг. 1, 2, 6) тяги и торможения между фиксированными и крайними положениями осуществляется плавно (Фиг. 6). Рукоятка 1 (Фиг. 1, 2, 6) тяги и торможения выполнена с возможностью плавного (Фиг. 6) перемещения (изменения положения) в режиме задания тяги и торможения - между фиксированными и крайними положениями. Рукоятка 12 (Фиг. 1, 2, 7) скорости выполнена с возможностью плавного перемещения (изменения положения) во всем диапазоне (Фиг. 7) регулирования. Рукоятки 1, 12 (Фиг. 1, 2, 6, 7) выполнены тактильно различимыми. Перемещение рукояток 1, 12 осуществляется в параллельных вертикальных плоскостях (Фиг. 6, 7). Перемещение рукоятки 4 (Фиг. 1, 2) реверса осуществляется в горизонтальной плоскости (на Фиг. не показана).

Плавное движение рукоятки 12 скорости и рукоятки 1 (Фиг. 1, 2, 6) тяги и торможения, а также использование энкодеров в качестве датчиков блоков 9 (Фиг. 1, 2), 15, 18, микроконтроллеров 10, 16, 19 позволяет формировать плавно изменяющиеся сигналы задания скорости и тяги или торможения локомотива соответственно. Плавный характер изменения аналоговых сигналов задания скорости и задания тяги или торможения локомотива обеспечивает плавность изменения электрических режимов работы тягового оборудования и механической нагрузки на подвижной состав.

Все выходные сигналы от механизмов контроллера выводятся на соединитель 24 (стандартную клеммную колодку или стандартный разъем) - на Фиг. 1, к которому подключаются внешние электрические цепи локомотива. Сигнал задания скорости локомотива в сочетании с сигналом задания тяги (торможения) позволяет машинисту задать оптимальный режим ведения подвижного состава в зависимости от рельефа местности, графика маршрута, погодных условий, массы и конструкции поезда.

Механизм 3 (Фиг. 1, 3, 6) задания тяги и торможения, механизм 6 (Фиг. 1, 3, 5) задания направления движения, механизм 14 (Фиг. 1, 7) задания скорости и соединитель 24 (Фиг. 1) выполнены прикрепленными к несущей детали (основанию) 23 (Фиг. 1, 3) контроллера машиниста, который выполнен без верхней (лицевой) панели (крышки), что позволяет устанавливать его под верхней (лицевой) панелью пульта управления локомотивом (на Фиг. не показана), размещая рукоятки 1, 4, 12 (Фиг. 1, 2, 6, 7) в соответствующих прорезях (на Фиг. не показаны) панели пульта.

В отличие от прототипа в предложенном техническом решении имеется рукоятка скорости, выполненная в механизме задания скорости.

В отличие от прототипа в предложенном техническом решении имеется блок датчиков положения рукоятки скорости, подключенный к входу другого микроконтроллера, к выходу которого подключен формирователь выходного сигнала, соответствующего положению рукоятки скорости.

В отличие от прототипа в предложенном техническом решении имеется дополнительный блок датчиков положения рукоятки тяги и торможения, подключенный к входу дополнительного микроконтроллера, к выходу которого подключен дополнительный формирователь выходного сигнала, соответствующего положению рукоятки тяги и торможения.

В отличие от прототипа, где коммутация цепей управления осуществляется единственным микроконтроллером, формирующим также сигнал тяги и торможения, в предложенном техническом решении имеются командные кулачки, установленные на валах рукоятки реверса и рукоятки тяги и торможения, выполненные с возможностью воздействия на соответствующие переключатели управления направлением движения и тягой или торможением. При этом переключатели выполнены дублированными. В предложенном техническом решении каждый командный кулачок выполнен с двумя выступами с возможностью воздействия на два переключателя одновременно. Таким образом, в предложенном техническом решении наряду с управлением, осуществляемым микроконтроллерами (электронное управление), предусмотрено механическое управление переключателями управления направлением движения локомотива и тягой или торможением с помощью командных кулачков вне зависимости от качества питания и наличия напряжения питания на контроллере машиниста, а также при сбое электронного управления, что повышает надежность устройства, а следовательно - безопасность ведения подвижного состава, исключая неуправляемое движение.

В отличие от прототипа, где имеется верхняя панель, в предложенном техническом решении верхняя (лицевая) панель отсутствует, а все элементы контроллера машиниста выполнены прикрепленными к одной несущей детали (основанию), объединяющей их в единую конструкцию.

Заявленная техническая проблема может быть решена при осуществлении и использовании заявленной полезной модели, которая не могла быть решена при осуществлении прототипа заявленного технического решения.

Благодаря использованию в предложенном техническом решении совокупности существенных отличительных признаков наряду с известными из уровня техники признаками обеспечивается заявленный технический результат - расширение функциональных возможностей контроллера машиниста, который достигается за счет увеличения управляющих воздействий на подключаемые к контроллеру электрические цепи при перемещении машинистом рукояток контроллера.

Увеличение управляющих воздействий выражается в формировании при перемещении машинистом рукояток контроллера выходного сигнала, соответствующего положению рукоятки скорости, дополнительного сигнала, соответствующего положению рукоятки тяги и торможения, выполнении указанных сигналов с возможностью плавного изменения; в выполнении на валах рукояток скорости и тяги и торможения командных кулачков, выполненных с возможностью воздействия при перемещении машинистом рукояток контроллера на переключатели управления направлением движения локомотива и тягой или торможением, а также выполнении переключателей дублированными. При этом каждый командный кулачок выполнен с двумя выступами и воздействует на два переключателя одновременно. Выходные сигналы, соответствующие положению рукоятки скорости и положению рукоятки тяги и торможения, а также сигналы (цепи управления) от переключателей контроллера машиниста выводятся на соединитель (стандартную клеммную колодку или стандартный разъем), к которому подключены внешние электрические цепи локомотива.

В уровне техники не обнаружен аналог, характеризующийся признаками, идентичными всем существенным признакам заявленной полезной модели.

Предложенная полезная модель технически осуществима и промышленно реализуема на приборостроительном предприятии. В настоящее время изготовлены опытные образцы заявленного контроллера машиниста для использования на тепловозе 2ТЭ35А. Проведенные испытания этих образцов подтверждают достижение заявленного технического результата.

Из всего вышесказанного можно сделать вывод о том, что предложенное техническое решение соответствует условиям патентоспособности полезной модели, т.е. является новым и промышленно применимым.

Реферат

Полезная модель относится к области электроники, в частности к устройствам управления железнодорожным подвижным составом, и может быть использована для преобразования действий машиниста в электрические сигналы и коммутацию цепей управления локомотива. Техническим результатом заявляемой полезной модели является расширение функциональных возможностей контроллера машиниста, что достигается за счет увеличения управляющих воздействий на подключаемые к контроллеру электрические цепи при перемещении машинистом рукояток контроллера. Технический результат достигается тем, что контроллер машиниста, содержащий рукоятку тяги и торможения, выполненную в механизме задания тяги и торможения, рукоятку реверса, выполненную в механизме задания направления движения, механизм взаимной блокировки рукоятки тяги и торможения и рукоятки реверса, механизм фиксации положений рукоятки тяги и торможения, блок датчиков положения рукоятки тяги и торможения, подключенный к микроконтроллеру, формирователь выходного сигнала, соответствующего положению рукоятки тяги и торможения, содержит рукоятку скорости, выполненную в механизме задания скорости, блок датчиков положения рукоятки скорости, подключенный к входу другого микроконтроллера, к выходу которого подключен формирователь выходного сигнала, соответствующего положению рукоятки скорости, дополнительный блок датчиков положения рукоятки тяги и торможения, подключенный к входу дополнительного микроконтроллера, к выходу которого подключен дополнительный формирователь выходного сигнала, соответствующего положению рукоятки тяги и торможения, на валах рукоятки реверса и рукоятки тяги и торможения выполнены командные кулачки, выполненные в возможностью воздействия на соответствующие переключатели управления направлением движения и тягой или торможением, при этом каждый командный кулачок выполнен с двумя выступами с возможностью воздействия на два переключателя одновременно, все механизмы контроллера машиниста выполнены прикрепленными к несущей детали. 4 з.п. ф-лы, 7 ил.

Комментарии