Способ прокатки алюминиевых фольг и алюминиевые фольги, полученные упомянутым способом - RU2736992C2

Код документа: RU2736992C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится в целом к способу изготовления алюминиевых фольг с уменьшенной толщиной, например, но не исключительно, для использования в качестве гибкой упаковки и, в частности, относится к способу прокатки алюминиевых фольг.

Изобретение также относится к алюминиевым фольгам, полученным вышеупомянутым способом.

УРОВЕНЬ ТЕХНИКИ

Как известно, при упаковке и консервировании, например, пищевых продуктов и лекарств, обычно применяют алюминиевые фольги уменьшенной толщины.

Алюминиевые фольги указанного выше типа, которые широко известны и часто некорректно называются «оловянной фольгой» или «серебряной бумагой», на практике представляют собой фольги толщиной порядка нескольких тысячных миллиметра, полученные путем прокатки алюминиевых фольг, имеющих большую толщину.

Для уменьшения толщины алюминиевых фольг до требуемого значения в уровне техники созданы способы, в которых после нескольких этапов однократной прокатки, на которых каждую фольгу прокатывают отдельно, предусмотрен заключительный этап двойной прокатки, на котором прокатывают вместе две соединенные, т.е. наложенные друг на друга фольги, известные просто как "слоистый материал".

Соединение двух алюминиевых фольг, также называемое сдваиванием, может быть выполнено по существу одновременно с прокаткой и, соответственно, в той же машине, называемой прокатный стан, или выполнено до прокатки на другой машине, называемой сдваивающей машиной, которая расположена выше по потоку от прокатного стана.

В каждом случае перед двойной прокаткой между двумя подлежащими соединению алюминиевыми фольгами вводят смазку с предотвращением связывания контактных поверхностей алюминиевых фольг друг с другом, что позволяет затем разделить две соединенные фольги и смотать их по отдельности в соответствующие рулоны.

Несмотря на преимущества вышеупомянутых решений, они не лишены недостатков, среди которых можно назвать низкую производительность из-за необходимости в большом количестве этапов однократной прокатки для получения подходящей толщины и самоограничение получаемой толщины.

Кроме того, известен способ, в котором две соединенные алюминиевые фольги, между которыми введена смазка, дважды прокатывают в первый раз, затем их разделяют для последующей двукратной прокатки во второй раз после нового введения другой смазки между ними, поскольку на каждом этапе прокатки теряется большая часть смазки, заключенной между алюминиевыми фольгами.

На практике, в таком способе перед каждым этапом двукратной прокатки смазку вводят между подлежащими соединению фольгами, то есть до разделения или "развертывания" фольг, если они уже соединены и прокатаны вместе на предыдущем этапе двойной прокатки.

При этом такой способ требует особо сложной прокаточной системы и применения сложных технических решений, которые на практике сильно преуменьшают преимущества применения нескольких этапов двукратной прокатки.

Алюминиевые фольги, полученные с помощью известных способов, в частности, способов, включающих один или более этапов двукратной прокатки, характеризуются тем, что они имеют блестящую поверхность и матовую поверхность.

Блестящая поверхность алюминиевой фольги, полученная на этапе двукратной прокатки, образуется от непосредственного контакта такой поверхности с прокатным станом, тогда как матовая поверхность этой же алюминиевой фольги является поверхностью, которая соприкасалась при двукратной прокатке с другой алюминиевой фольгой прокатываемого слоистого материала.

В случае, когда алюминиевые фольги прокатывают отдельно, они, соответственно, имеют обе блестящие поверхности.

РАСКРЫТИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Техническая проблема, лежащая в основе настоящего изобретения, заключается в создании способа изготовления алюминиевых фольг уменьшенной толщины, характеристики которых устраняют один или более недостатков, упомянутых выше при описании уровня техники.

Согласно настоящему изобретению вышеупомянутая проблема решается с помощью способа прокатки алюминиевых фольг, содержащего этапы, на которых:

a) обеспечивают наличие первого слоистого материала, содержащего две наложенные друг на друга алюминиевые фольги, между которыми размещена смазка;

b) обеспечивают наличие второго слоистого материала, содержащего две наложенные друг на друга алюминиевые фольги, между которыми размещена смазка;

c) смазывают, по меньшей мере частично, по меньшей мере одну поверхность по меньшей мере одного слоистого материала между вышеупомянутым первым слоистым материалом и вышеупомянутым вторым слоистым материалом;

d) соединяют упомянутый первый слоистый материал с упомянутым вторым слоистым материалом, с получением, таким образом, двойного слоистого материала, содержащего четыре алюминиевые фольги,

причем

- d') упомянутая по меньшей мере одна смазанная поверхность представляет собой контактную поверхность между упомянутым первым слоистым материалом и упомянутым вторым слоистым материалом, при этом между каждой алюминиевой фольгой и смежной алюминиевой фольгой размещена смазка;

или - d'') упомянутая по меньшей мере одна смазанная поверхность представляет собой неконтактную поверхность между упомянутым первым слоистым материалом и упомянутым вторым слоистым материалом, при этом упомянутый двойной слоистый материал имеет по меньшей мере одну внешнюю смазанную поверхность, причем в данном случае предусмотрены дополнительные промежуточные этапы, на которых

- - d''') сматывают, по меньшей мере частично, упомянутый двойной слоистый материал, имеющий по меньшей мере одну внешнюю смазанную поверхность, с получением, таким образом, по меньшей мере частично, смотанного двойного слоистого материала, содержащего n витков;

- - d'''') частично разделяют упомянутый, по меньшей мере частично, смотанный двойной слоистый материал путем разматывания, по меньшей мере на один виток, обеих алюминиевых фольг одного из упомянутого первого слоистого материала и упомянутого второго слоистого материала с получением, таким образом, по меньшей мере частично смотанного двойного слоистого материала, содержащего концевую часть, образованную соответствующей частью обеих алюминиевых фольг только одного из упомянутого первого слоистого материала и упомянутого второго слоистого материала;

- - d''''') разматывают упомянутый, по меньшей мере частично, смотанный двойной слоистый материал с получением, таким образом, двойного слоистого материала, в котором между каждой алюминиевой фольгой и смежной алюминиевой фольгой размещена смазка;

e) прокатывают, по меньшей мере один раз, упомянутый двойной слоистый материал, в котором между каждой алюминиевой фольгой и смежной алюминиевой фольгой размещена смазка, с уменьшением, таким образом, толщины упомянутого двойного слоистого материала;

f) разделяют упомянутый двойной слоистый материал с уменьшенной толщиной с получением, таким образом, четырех алюминиевых фольг с уменьшенной толщиной, при этом каждая из двух алюминиевых фольг из упомянутых четырех алюминиевых фольг имеет обе матовые поверхности, а каждая из двух других алюминиевых фольг из упомянутых четырех алюминиевых фольг имеет матовую поверхность и блестящую поверхность.

Предпочтительно вышеупомянутый способ содержит этап g) сматывания вышеупомянутого двойного слоистого материала, причем вышеупомянутый этап g) сматывания выполняют до вышеупомянутого этапа е) прокатки, следующего, таким образом, после вышеупомянутого этапа d) соединения, при этом в данном случае настоящий способ также содержит этап v) разматывания вышеупомянутого двойного слоистого материала, следующий после вышеупомянутого этапа g) сматывания и предшествующий вышеупомянутому этапу е) прокатки.

Предпочтительно вышеупомянутый способ содержит этап t) сматывания вышеупомянутого двойного слоистого материала с уменьшенной толщиной, причем вышеупомянутый этап t) сматывания выполняют после вышеупомянутого этапа е) прокатки, при этом после вышеупомянутого этапа t) сматывания выполняют этап u) разматывания вышеупомянутого двойного слоистого материала, предшествующий вышеупомянутому этапу f) разделения вышеупомянутого двойного слоистого материала.

Предпочтительно после вышеупомянутого этапа f) разделения, настоящий способ содержит этап s) сматывания, на котором каждую из вышеупомянутых четырех алюминиевых фольг сматывают отдельно.

Согласно изобретению вышеупомянутый этап d) соединения можно выполнить до вышеупомянутого этапа е) прокатки вышеупомянутого двойного слоистого материала, или по существу одновременно с ним.

В соответствии с вышеизложенным и согласно изобретению, в способе вышеупомянутый этап с) смазывания можно выполнить до вышеупомянутого этапа d) соединения вышеупомянутого первого слоистого материала с вышеупомянутым вторым слоистым материалом или по существу одновременно с ним.

В соответствии с вышеизложенным и согласно варианту осуществления изобретения, вышеупомянутый способ предпочтительно содержит, после вышеупомянутого этапа d''''), этап h), на котором удаляют вышеупомянутую концевую часть, образованную соответствующей частью обеих алюминиевых фольг только одного из вышеупомянутого первого слоистого материала и вышеупомянутого второго слоистого материала, в этом случае вышеупомянутый этап d) соединения вышеупомянутого первого слоистого материала с вышеупомянутым вторым слоистым материалом также можно выполнить до вышеупомянутого этапа с) по меньшей мере частичного смазывания по меньшей мере одной поверхности по меньшей мере одного слоистого материала между вышеупомянутым первым слоистым материалом и вышеупомянутым вторым слоистым материалом.

Что касается вышеупомянутого первого слоистого материала и вышеупомянутого второго слоистого материала, согласно изобретению по меньшей мере один из них предпочтительно получают с помощью этапов, на которых:

i) соединяют две алюминиевые фольги, между которыми находится смазка;

l) опционально, дважды прокатывают вышеупомянутые две соединенные алюминиевые фольги;

m) смазывают, по меньшей мере частично, по меньшей мере одну поверхность вышеупомянутых двух соединенных алюминиевых фольг, причем вышеупомянутая по меньшей мере одна смазанная поверхность представляет собой неконтактную поверхность между вышеупомянутыми двумя соединенными алюминиевыми фольгами;

n) сматывают, по меньшей мере частично, вышеупомянутые две соединенные алюминиевые фольги, опционально дважды прокатанные, с получением, таким образом, рулона, содержащего n витков;

о) разматывают, по меньшей мере на один виток, одну из вышеупомянутых двух алюминиевых фольг из вышеупомянутого рулона, содержащего n витков, с получением, таким образом, рулона, содержащего размотанную концевую часть, образованную соответствующей частью только одной из вышеупомянутых двух алюминиевых фольг, при этом вышеупомянутый рулон представляет собой слоистый материал, содержащий две наложенные друг на друга алюминиевые фольги, между которыми размещена смазка;

причем предпочтительно вышеупомянутый способ дополнительно содержит, после вышеупомянутого этапа о), этап p), на котором удаляют вышеупомянутую концевую часть, образованную соответствующей частью только одной из вышеупомянутых двух алюминиевых фольг, из вышеупомянутого рулона, при этом

вышеупомянутому этапу d) соединения вышеупомянутого первого слоистого материала с вышеупомянутым вторым слоистым материалом дополнительно предшествует этап z) разматывания вышеупомянутых двух алюминиевых фольг с разматыванием, таким образом, вышеупомянутого первого слоистого материала и/или вышеупомянутого второго слоистого материала.

Кроме того, следует отметить, что описанный выше этап m) можно выполнить до описанного выше этапа n) или по существу одновременно с ним.

В качестве альтернативы вышеизложенному, в частности в отношении вышеупомянутого первого слоистого материала и вышеупомянутого второго слоистого материала, согласно другому варианту осуществления изобретения по меньшей мере один из них предпочтительно получают с помощью:

q) соответствующего этапа сдваивания, после которого опционально следует:

r) этапа сматывания вышеупомянутого первого слоистого материала и/или вышеупомянутого второго слоистого материала.

В частности, согласно изобретению предлагается способ прокатки, в котором одновременно прокатывают четыре алюминиевые фольги, что позволяет улучшить производительность по сравнению со способами, известными из уровня техники, и позволяет, среди прочего, получить две алюминиевые фольги со значительно уменьшенной толщиной, равной 50 мкм или меньше, обе поверхности которых являются матовыми.

В частности, тест на блеск (глянец), выполненный посредством рефлектометра (анализ блеска в эфире) при 60° для измерения вдоль направления прокатки обеих вышеупомянутых матовых поверхностей одной и той же алюминиевой фольги, дал значение блеска, равное 100 или меньше, причем обе матовые поверхности хорошо распознаваемы невооруженным глазом.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Другие характеристики и преимущества изобретения станут более понятны при прочтении приведенного ниже подробного описания некоторых предпочтительных, но не исключительных вариантов осуществления, показанных для иллюстрации и без ограничения, при этом:

- на фиг. 1 схематично показаны некоторые этапы способа прокатки алюминиевых фольг согласно варианту осуществления настоящего изобретения, среди которых есть этап двойной прокатки двойного слоистого материала, содержащего первый слоистый материал и второй слоистый материал, каждый из которых содержит две наложенные друг на друга алюминиевые фольги, между которыми размещена смазка;

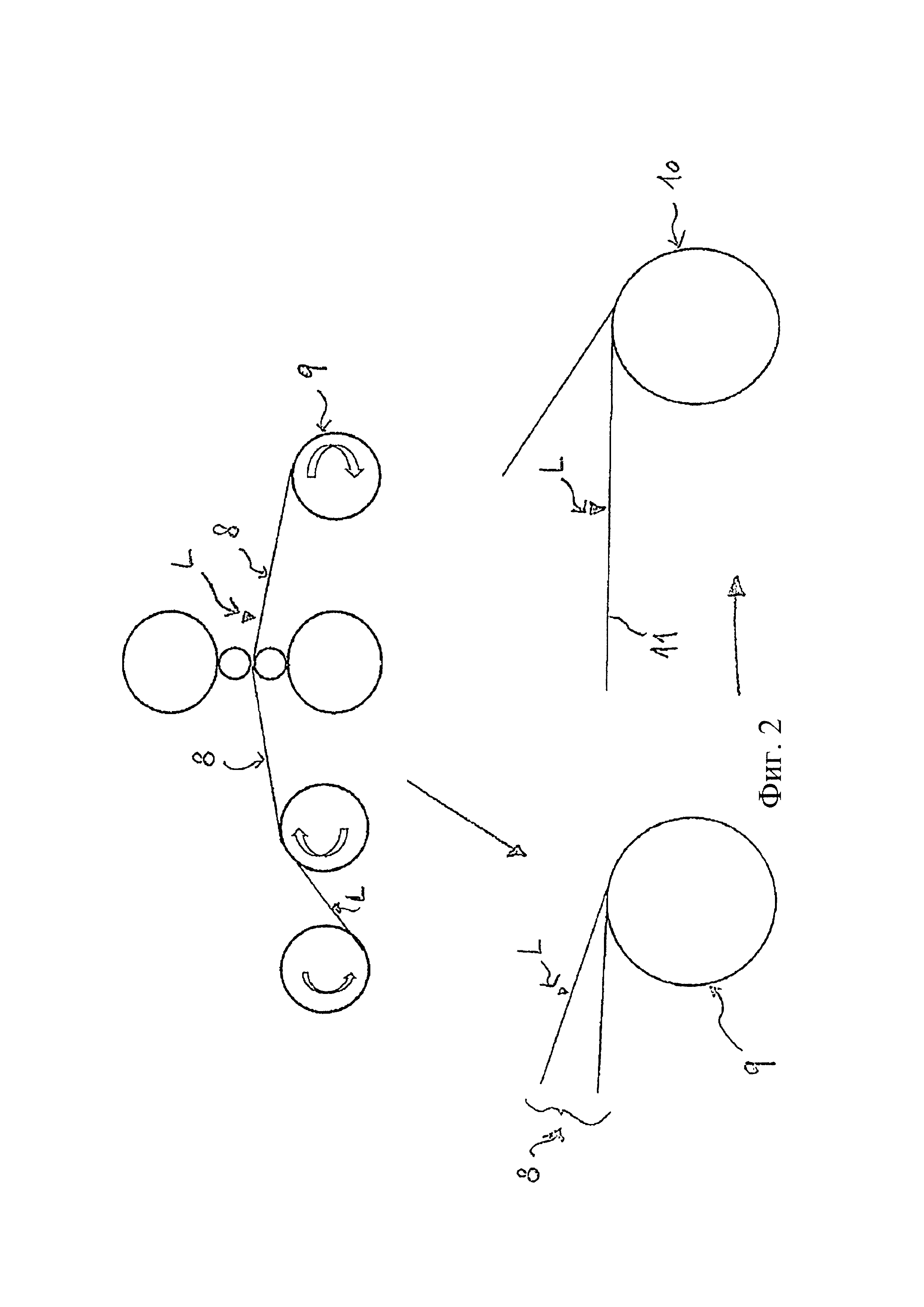

- на фиг. 2 схематично показаны некоторые этапы изготовления первого слоистого материала и/или второго слоистого материала с фиг. 1 согласно варианту осуществления изобретения;

- на фиг. 3 схематично показаны некоторые этапы способа прокатки с фиг. 1 согласно дополнительному варианту осуществления настоящего изобретения.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

На фиг. 1 схематично изображен способ прокатки алюминиевых фольг согласно первому варианту осуществления настоящего изобретения.

В частности, настоящий способ содержит этапы, на которых:

a) обеспечивают наличие первого слоистого материала, обозначенного в целом номером позиции 1 и содержащего две наложенные друг на друга алюминиевые фольги, между которыми размещена смазка;

b) обеспечивают наличие второго слоистого материала, обозначенного в целом номером позиции 2 и содержащего две наложенные друг на друга алюминиевые фольги, между которыми размещена смазка;

c) смазывают, по меньшей мере частично, по меньшей мере одну поверхность по меньшей мере одного слоистого материала между первым слоистым материалом 1 и вторым слоистым материалом 2;

d) соединяют первый слоистый материал 1 со вторым слоистым материалом 2, с получением, таким образом, двойного слоистого материала, обозначенного в целом номером позиции 3 и содержащего четыре алюминиевые фольги, причем

- d') упомянутая по меньшей мере одна смазанная поверхность первого слоистого материала 1 или второго слоистого материала 2, на которой смазка в целом обозначена как L, представляет собой контактную поверхность между первым слоистым материалом 1 и вторым слоистым материалом 2, при этом между каждой алюминиевой фольгой из четырех алюминиевых фольг двойного слоистого материала 3 и смежной с ней алюминиевой фольгой размещена смазка;

e) прокатывают, по меньшей мере один раз, двойной слоистый материал 3, в котором смазка L размещена между каждой алюминиевой фольгой и смежной алюминиевой фольгой, с уменьшением, таким образом, толщины двойного слоистого материала 3;

f) разделяют двойной слоистый материал 3 с уменьшенной толщиной с получением, таким образом, четырех алюминиевых фольг с уменьшенной толщиной, при этом каждая из двух алюминиевых фольг, обозначенных номерами позиции 4 и 5, имеет обе матовые поверхности, обозначенные номерами позиции 4а и, соответственно, 5а, а каждая из двух других алюминиевых фольг, обозначенных номерами позиции 6 и 7, имеет матовую поверхность, обозначенную номерами позиции 6а и, соответственно, 7а, и блестящую или глянцевую поверхность, обозначенную номерами позиции 6b и 7b.

Согласно изобретению, блестящие или глянцевые поверхности 6b и 7b представляют собой поверхности, с которыми соприкасались прокатные станы (обозначенные номером позиции 50) в течение прокатки двойного слоистого материала 3, тогда как матовые поверхности 4а, 5а, 6а и 7а представляют собой поверхности алюминиевых фольг, с которыми соприкасалась поверхность смежной алюминиевой фольги в течение прокатки двойного слоистого материала 3, таким образом, они являются внутренними поверхностями алюминиевых фольг двойного слоистого материала 3.

В частности, согласно вышеизложенному, фольги 4, 5, 6 и 7, полученные способом согласно изобретению, показали блеск вышеупомянутых матовых поверхностей меньше 100 при измерении рефлектометром (анализ блеска в эфире) при 60° вдоль направления прокатки и с толщиной менее 50 мкм.

После этапа f) разделения двойного слоистого материала 3 с уменьшенной толщиной в настоящем способе предпочтительно предусмотрен этап s) сматывания, на котором каждую из четырех алюминиевых фольг 4, 5, 6 и 7 сматывают отдельно для формирования соответствующего витка, состоящего только из одной алюминиевой фольги.

Согласно изобретению настоящий способ может дополнительно содержать этап t) сматывания двойного слоистого материала 3 с уменьшенной толщиной, затем этап t) сматывания, следующий после этапа е) прокатки двойного слоистого материала 3, после которого следует этап u) разматывания того же смотанного двойного слоистого материала, перед этапом f) разделения двойного слоистого материала на одиночные алюминиевые фольги.

В примере с фиг. 1 показан, после этапа f) прокатки, этап t) сматывания двойного слоистого материала 3, на котором получают виток, обозначенный номером позиции 31.

Дополнительно, согласно изобретению, настоящий способ может дополнительно содержать этап g) сматывания двойного слоистого материала 3, предшествующий этапу е) прокатки, следующему, таким образом, после этапа d) соединения, при этом после возможного этапа g) сматывания двойного слоистого материала 3 также выполняют этап v) разматывания того же двойного слоистого материала, предшествующий этапу е) прокатки.

Выше и далее под термином "разматывание" и, соответственно этап "разматывания", подразумевается раскатывание и, соответственно, этап "раскатывания" витка, т.е. смотанной алюминиевой фольги, смотанного слоистого материала, содержащего две алюминиевые фольги, а также смотанного двойного слоистого материала, содержащего четыре алюминиевые фольги.

Что касается этапа d) соединения первого слоистого материала 1 со вторым слоистым материалом 2 с получением, таким образом, двойного слоистого материала 3, следует отметить, что данный этап можно выполнить по существу до этапа е) прокатки двойного слоистого материала или по существу одновременно с этапом е) прокатки двойного слоистого материала, причем данный второй случай показан на примере с фиг. 1.

А именно, в первом из двух случаев, описанных выше, предусмотрен этап соединения или сдваивания в надлежащем устройстве, обычно известном как сдваивающая машина, причем последняя размещена по существу снаружи линии самого способа прокатки, выполняемого в устройстве, называемом прокатным станом, тогда как во втором случае этап соединения или сдваивания выполняют в том же устройстве, в котором производят прокатку, при этом данное устройство в каждом случае называется прокатным станом.

Также согласно изобретению в настоящем способе этап с) смазывания можно выполнить до этапа d) соединения первого слоистого материала 1 со вторым слоистым материалом 2 или по существу одновременно с ним.

Фактически, путем смазывания по меньшей мере одной поверхности первого слоистого материала 1 или второго слоистого материала 2, предназначенной для контакта с поверхностью другого из первого слоистого материала 1 и второго слоистого материала 2 при изготовлении двойного слоистого материала 3, смазка L может быть добавлена до этапа d) соединения или же по существу одновременно с этапом d) соединения, причем данный второй случай показан на примере с фиг. 1.

В частности, что касается первого слоистого материала 1 и второго слоистого материала 2 согласно варианту осуществления изобретения, схематично проиллюстрированного со ссылкой на фиг. 2, следует отметить, что по меньшей мере один из них, предпочтительно оба, могут быть получены с помощью этапов, на которых:

i) соединяют две алюминиевые фольги, обозначенные в целом номером позиции 8, между которыми находится смазка;

l) опционально, дважды прокатывают две соединенные алюминиевые фольги 8;

m) смазывают, по меньшей мере частично, по меньшей мере одну поверхность двух соединенных алюминиевых фольг 8, причем упомянутая по меньшей мере одна смазанная поверхность представляет собой неконтактную поверхность между двумя алюминиевыми фольгами 8;

n) сматывают, по меньшей мере частично, две соединенные алюминиевые фольги 8, опционально дважды прокатанных, с получением, таким образом, рулона 9, содержащего n витков;

о) разматывают, по меньшей мере на один виток, одну из двух алюминиевых фольг из рулона 9, содержащего n витков, с получением, таким образом, рулона 10, содержащего размотанную концевую часть 11, образованную соответствующей частью только одной из двух алюминиевых фольг 8, при этом полученный таким образом рулон на практике представляет собой слоистый материал, в данном случае смотанный слоистый материал, содержащий две наложенные друг на друга алюминиевые фольги, между которыми размещена смазка.

Упомянутые выше этапы, которые, как указано, могут быть выполнены для получения первого слоистого материала 1 и/или второго слоистого материала 2 позволяют, таким образом, смазать одну из двух внешних поверхностей двух соединенных алюминиевых фольг, и затем получить две соединенные фольги благодаря частичному разматыванию только одной из двух алюминиевых фольг, т.е. рассмотренный выше слоистый материал со смазкой, размещенной между двумя соединенными алюминиевыми фольгами, поскольку на практике упомянутое выше разматывание вызывает перестановку алюминиевых фольг.

Таким образом, предпочтительно можно выполнить двойную прокатку двух соединенных алюминиевых фольг до перехода к последующей прокатке двойного слоистого материала, то есть одновременной прокатке четырех алюминиевых фольг согласно изобретению.

В соответствии с вышеизложенным настоящий способ может дополнительно содержать, после описанного выше этапа о), этап p), на котором удаляют размотанную концевую часть 11, образованную соответствующей частью только одной из двух алюминиевых фольг, из рулона 10, например, путем разрезания.

Дополнительно, согласно вышеизложенному, этапу d) соединения первого слоистого материала 1 со вторым слоистым материалом 2 предшествует этап z) разматывания двух соединенных алюминиевых фольг, то есть разматывания рулона 9 или рулона 10, т.е. того же первого слоистого материала 1 и/или того же второго слоистого материала 2, поскольку они могут быть получены в соответствии с примером с фиг. 2.

Кроме того, следует отметить, что описанный выше этап m) можно выполнить до описанного выше этапа n) или по существу одновременно с ним, причем данный второй случай изображен в примере на фиг. 2.

Согласно другому варианту осуществления изобретения, в частности в отношении реализации первого слоистого материала 1 и второго слоистого материала 2, следует отметить, что альтернативно тому, что изображено в примере с фиг. 2, один из них или оба они могут быть получены также с помощью:

q) соответствующего этапа сдваивания, после которого в этом случае следует:

r) этап сматывания первого слоистого материала и/или второго слоистого материала, причем после этапа r) сматывания следует этап разматывания, предшествующий описанному выше этапу d) соединения.

На практике этап q) сдваивания, в соответствии с описанным выше, представляет собой этап, на котором две алюминиевые фольги соединяют в сдваивающей машине, по существу размещенной снаружи линии реального способа прокатки, причем данный вариант реализации не проиллюстрирован в примерах на чертежах.

Также согласно другому варианту осуществления настоящего способа, схематически проиллюстрированному в примере с фиг. 3, может быть предусмотрен этап d''), альтернативный описанному выше этапу d'), на котором упомянутая по меньшей мере одна смазанная поверхность по меньшей мере одного слоистого материала между первым слоистым материалом 1 и вторым слоистым материалом 2 представляет собой неконтактную поверхность между первым слоистым материалом 1 и вторым слоистым материалом 2.

Таким образом, получают двойной слоистый материал, имеющий по меньшей мере одну внешнюю поверхность, по которой распределяют смазку L, и обозначенный в целом номером позиции 12.

Согласно данному варианту осуществления настоящий способ дополнительно содержит этапы, на которых:

d''') сматывают, по меньшей мере частично, двойной слоистый материал 12, имеющий по меньшей мере одну внешнюю смазанную поверхность, с получением, таким образом, по меньшей мере частично смотанного двойного слоистого материала, содержащего n витков и обозначенного в целом номером позиции 13, причем четыре алюминиевые фольги обозначены номерами позиции 14, 15, 16 и 17;

d'''') частично разделяют упомянутый по меньшей мере частично смотанный двойной слоистый материал 13 путем разматывания, по меньшей мере на один виток, обеих алюминиевых фольг одного из первого слоистого материала 1 и второго слоистого материала 2 с получением, таким образом, по меньшей мере частично смотанного двойного слоистого материала 18, содержащего концевую часть 19, образованную соответствующей частью обеих алюминиевых фольг только одного из первого слоистого материала 1 и второго слоистого материала 2;

d''''') разматывают упомянутый по меньшей мере частично смотанный двойной слоистый материал 18 с получением, таким образом, двойного слоистого материала, в котором между каждой алюминиевой фольгой и смежной алюминиевой фольгой размещена смазка.

Согласно примеру на фиг. 3, алюминиевую фольгу 14, 15 первого слоистого материала 1 частично разматывают на один виток, при этом порядок алюминиевых фольг 14, 15, 16 и 17 в частично смотанном двойном слоистом материале 18 меняется на обратный по отношению к двойному слоистому материалу, содержащему n витков и обозначенному номером позиции 13.

Согласно варианту осуществления, проиллюстрированному в примере с фиг. 3, настоящий способ также может содержать, после упомянутого этапа d''''), этап h), на котором удаляют концевую часть 19, образованную соответствующей частью обеих алюминиевых фольг только одного из упомянутого первого слоистого материала и упомянутого второго слоистого материала, в частности первого слоистого материала 1, например, путем ее разрезания.

Также согласно варианту осуществления, проиллюстрированному в примере с фиг. 3, и в дополнение к тому, что приведено выше для этапа d) соединения первого слоистого материала 1 и второго слоистого материала 2, следует отметить, что данный этап можно выполнить до этапа с) по меньшей мере частичного смазывания по меньшей мере одной поверхности по меньшей мере одного слоистого материала между первым слоистым материалом 1 и вторым слоистым материалом 2.

Также в отношении примера с фиг. 3 следует отметить, что для этапов, предшествующих этапу d) соединения и следующих после этапа d''''), на котором разматывают (раскатывают) двойной слоистый материал, приведенное выше описание является действительным и на него дана ссылка.

Преимущества настоящего изобретения, уже ясно раскрытые выше, можно обобщить как создание способа прокатки алюминиевых фольг увеличенной производительностью, что достигается благодаря прокатке двойного слоистого материала, т.е. прокатке четырех алюминиевых фольг одновременно, возможно перед двойной прокаткой двух слоистых материалов, образующих двойной слоистый материал, содержащий четыре алюминиевые фольги, без необходимости в разделении алюминиевых фольг между этапом прокатки и другим этапом для размещения между ними смазки.

В дополнение к увеличенной производительности, настоящий способ позволяет получать алюминиевые фольги значительно меньшей толщины, имеющие обе матовые поверхности и хорошо распознаваемые невооруженным глазом.

Для удовлетворения особых и специфических требований специалист в данной области техники может внести множество изменений и модификаций в проиллюстрированные и описанные варианты осуществления настоящего изобретения, без выхода за рамки объема правовой охраны, определенные приведенной ниже формулой изобретения.

Реферат

Изобретение относится к области прокатки. Способ включает этапы получения первого (1) и второго (2) слоистых материалов, каждый из которых содержит две наложенные друг на друга алюминиевые фольги, между которыми размещена смазка, смазывание одной поверхности одного слоистого материала. Первый слоистый материал (1) соединяют со вторым слоистым материалом (2) с получением двойного слоистого материала (3). Смазанная поверхность представляет собой контактную поверхность между первым слоистым материалом (1) и вторым слоистым материалом (2) или смазанная поверхность представляет собой неконтактную поверхность между первым слоистым материалом (1) и вторым слоистым материалом (2), в этом случае предусмотрены следующие этапы: сматывание двойного слоистого материала (12) с получением смотанного двойного слоистого материала (13), содержащего n витков, частичное разделение смотанного двойного слоистого материала (13) путем разматывания на один виток, обеих алюминиевых фольг одного из первого слоистого материала и второго слоистого материала с получением по меньшей мере частично смотанного двойного слоистого материала (18), содержащего концевую часть (19), образованную соответствующей частью обеих алюминиевых фольг только одного из первого слоистого материала и второго слоистого материала. Частично смотанный двойной слоистый материал (18) разматывают с получением двойного слоистого материала, прокатывают и разделяют с получением четырех алюминиевых фольг. При этом каждая из двух алюминиевых фольг (4, 5) имеет обе матовые поверхности (4а, 5а), а каждая из двух других имеет матовую поверхность (6а, 7а) и блестящую поверхность. Изобретение обеспечивает возможность увеличения производительности при изготовлении фольги уменьшенной толщины. 3 н. и 9 з.п. ф-лы, 3 ил.

Комментарии