Литейно-прокатный агрегат для прокатки плоских заготовок - RU2013143C1

Код документа: RU2013143C1

Чертежи

Описание

Изобретение относится к литейно-прокатному агрегату для проката плоских заготовок.

Известен литейно-прокатный агрегат (Флеминг Г. и др. Прокатка полос, изготовленных методом непрерывной разливки металла, и технические возможности конструкции установок для изготовления горячекатаных полос. - Специальный выпуск от МПТ/Стальйзен Дюссельдорф; Стальйзен, Т. 11, 1988, с. 10, 11), содержащий по меньшей мере одну машину непрерывного литья заготовок, ножницы, основную подогревательную печь с рольгангами загрузки и выгрузки заготовок и прокатный стан. Рольганг загрузки размещен на линии машины литья заготовок, рольганг выгрузки сопряжен с линией прокатного стана.

Однако этот агрегат громоздок, что связано с необходимостью выделения ему больших производственных площадей, обязательно наличие многих машин и устройств для обеспечения нормальной работы стана и слишком большой объем работы по техобслуживанию и профилактике. Кроме того, недостатком является большой непроизводственный расход энергии.

Целью изобретения является удешевление обслуживания агрегата и снижение энергозатрат.

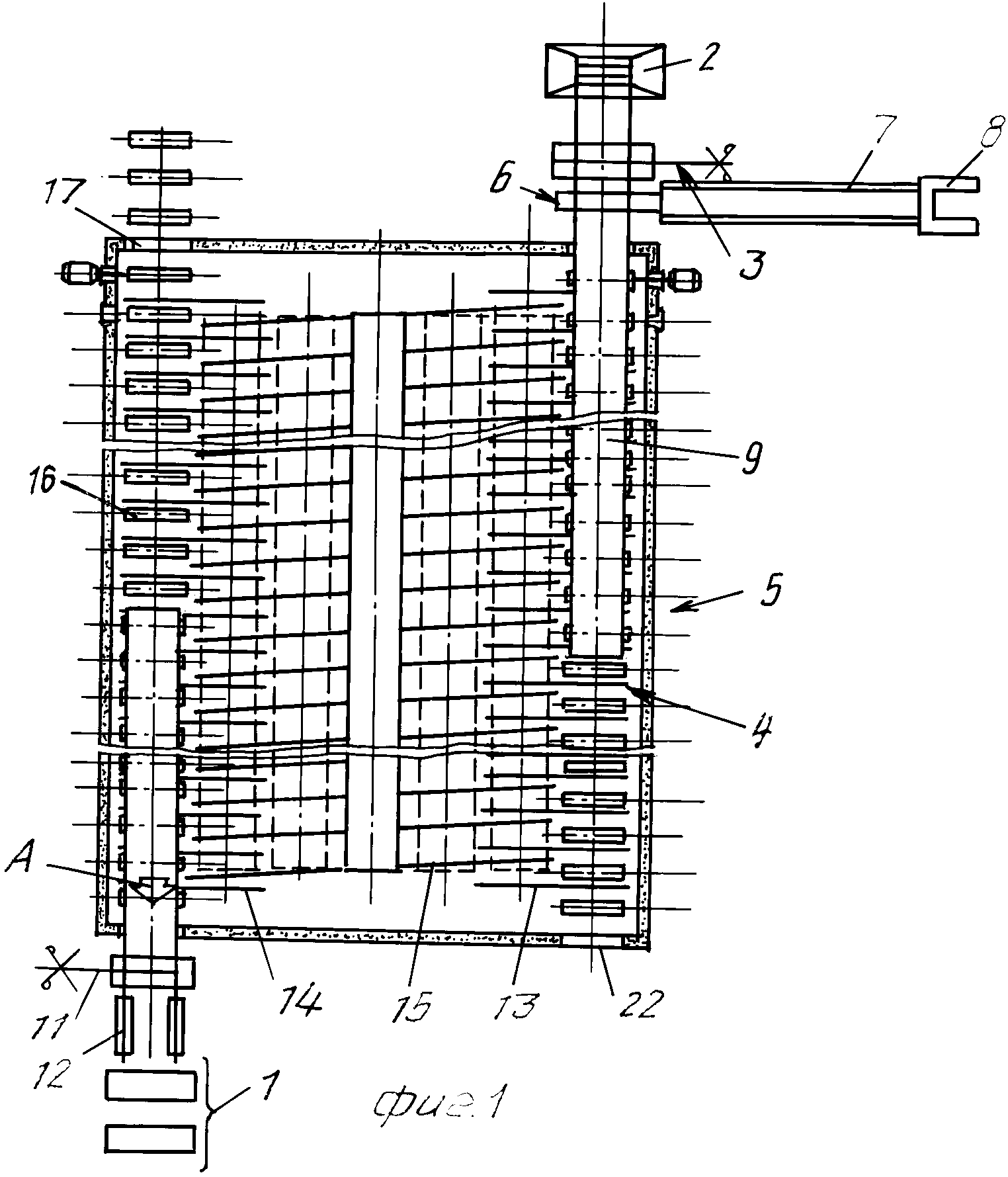

На фиг. 1 представлен литейно-прокатный агрегат, общий вид; на фиг. 2 - то же, вариант выполнения.

Литейно-прокатный агрегат (фиг. 1) содержит прокатный стан 1, линию 2 непрерывного литья, первые ножницы 3, установленные в линии 2, рольганг 4 загрузки, который располагается в основной подогревательной печи 5, предназначенной для выравнивания температуры.

Между ножницами 3 и подогревательной печью 5 установлена система перемещения и выгрузки, которая в данном случае состоит из средства 6 для горизонтального перемещения, средства 7 охлаждающего перемещения и укладчика 8. Главная функция системы перемещения заключается в следующем. При возникновении задержки в технологическом процессе ниже линии 2 непрерывного литья, учитывая, что эта линия должна продолжать выполнять свою основную функцию, ножницы 3 отрезают прибыльный конец отлитой листовой заготовки 9 на требуемую длину. Отрезанные таким образом листовые заготовки 9 выгружаются вдоль системы боковой (горизонтальной) выгрузки. После того как вводимая в основную подогревательную печь 5 отлитая листовая заготовка достигает своей требуемой длины, она отрезается ножницами 3. Далее листовая заготовка 9 подается вперед и удерживается в печи 5.

Ролики рольганга 4 имеют механический привод и находятся в охлажденном состоянии. В соответствии с одним из вариантов изобретения эти ролики роликового конвейера способны совершать качающееся движение с поочередным поворотом то вправо, то влево, что вызывает в листовой заготовке 9 возвратно-поступательное движение в течение всего периода, необходимого для заготовки 9. Заготовка 9 остается на рольганге 4 печи 5 в течение выполнения этапа выравнивания температуры во всех точках заготовки 9 без какого-либо нежелательного влияния на рабочее состояние роликов рольганга 4 или на листовые заготовки 9, например в результате образования холодных точек на роликах.

Ниже рольганга 4 имеется аварийное выходное окно 10.

Вторые ножницы 11 располагаются во впускном отверстии в нижнем конце подогревательной печи 5. Ниже ножниц 11 и между ними и линией прокатного стана 1 можно установить нагреватель 12 для нагревания кромки листовой заготовки 9 перед моментом подачи этой заготовки непосредственно в линию прокатного стана 1.

Рольганг 4 загрузки принимает листовые заготовки 9, поступающие на него с линии 2 непрерывного литья; листовые заготовки 9 разрезаются на нужную длину ножницами 3. Затем они получают ускорение или ускоренное продвижение в подогревательной печи 5 с помощью рольганга 4 с механическим приводом. Это ускорение необходимо для образования интервала между хвостом отрезанной листовой заготовки 9 и головой следующей заготовки. Как правило, длина печи 5 выполняется достаточной для свободного размещения в ней отрезанной на необходимую длину листовой заготовки 9.

Под подогревательной печи 5 выполнен из трех групп шагающих балок 13-15, которые поочередно будут то подвижными, то неподвижными. Первая группа балок 13 расположена между роликами рольганга 4 загрузки, вторая группа балок 14 - между роликами рольганга 16 выгрузки, третья группа балок 15 - между первой и второй группами балок 13 и 14. Такое выполнение пода печи 5 обусловлено желанием исключить вероятность возникновения каких-либо препятствий или незапланированных остановок в движении листовых заготовок 9, поступающих с линии 2 непрерывного литья и предназначенных для последующей прокатки.

Первая группа балок 13 непрерывно принимает листовые заготовки 9 с рольганга 4 и размещает их на третьей группе балок 15, чтобы быстро освободить рольганг 4, который в этом случае может также быстро принять следующую партию заготовок без каких-либо осложнений.

Третья группа балок 15 может передвигаться независимо от первой и второй групп балок 13 и 14 и выполняться такого размера, чтобы она могла хранить в направлении своей ширины какое-то количество листовых заготовок, которое соответствует емкости жидкой стали, удерживаемой в ковше. Это дает возможность поддерживать общую производительность установки непрерывного литья на заданном уровне даже в случае, если возникают какие-либо трудности в расположенном ниже прокатном стане. В процессе нормальной работы третья группа балок 15 поддерживает каждую листовую заготовку 9 только в течение периода, необходимого для правильного выравнивания температуры листовой заготовки 9 относительно требуемой температуры проката. Третья группа балок 15 устанавливается с заданным углом наклона по отношению к направлению подачи листовых заготовок 9 в печь 5. Это дает возможность в течение движения подачи постоянно изменять площадь контактирования между балкой 15 и листовой заготовкой 9.

Третья группа балок 15 обеспечивает подачу заготовок 9 на вторую группу балок 14, основной функцией которой является передача листовых заготовок 9 на рольганг 16 выгрузки, который обеспечивает подачу заготовок 9 непосредственно на линию прокатного стана 1 в указанном стрелкой А направлении. Рольганг 16 выгрузки может выполнять возвратно-поступательное движение для исключения вероятности слишком длительного контактирования одними и теми же зонами листовой заготовки 9 с роликом и возможного изгибания ролика под воздействием нагрузки. Рольганг 16 выгрузки снабжен аварийным выходным окном 17, расположенным на верхнем торце печи 5.

На фиг. 2 показан вариант изобретения, идентичный показанному на фиг. 1, но имеющий дополнительную подогревательную печь 18, загружаемую заготовками 9 из основной подогревательной печи 5. Печь 18 предназначена для подачи листовых заготовок 9 на линию прокатного стана 1. Впускные отверстия печи 18 получают листовые заготовки 9 от двух линий 2 непрерывного литья.

Подогревательная печь 5 содержит центральный рольганг 16, который в процессе своего движения становится рольгангом 19, обеспечивающим подачу заготовок 9 в печь 18. между рольгангом 16 и двумя боковыми рольгангами 4 загрузки располагаются перемещающие элементы 20.

Основная подогревательная печь 5 выполняет функцию центрирования листовых заготовок по отношению к впускному отверстию дополнительной печи 18. Печь 5 снабжена нижним аварийным выходным окном 17.

Шагающие балки 13-15 печи 18 аналогичны соответствующим балкам основной печи 5.

Дополнительная печь 18 также содержит верхнее аварийное выходное окно 21 и нижнее аварийное выходное окно 10.

Подогревательная печь 5 содержит два ряда перемещающих элементов 20, обеспечивающих перемещение листовых заготовок 9 с боковых рольгангов 4 загрузки на центральный рольганг 16 выгрузки.

Реферат

Сущность изобретения: литейно-прокатный агрегат содержит по меньшей мере одну машину непрерывного литья заготовок, ножницы, основную подогревательную печь с рольгангами загрузки и выгрузки заготовок и прокатный стан. При этом рольганг загрузки размещен на линии машины литья заготовок, а рольганг выгрузки сопряжен с линией прокатного стана. Под печи выполнен из трех групп шагающих балок, первая из которых расположена между роликами рольганга загрузки, вторая - между роликами рольганга выгрузки, а третья промежуточная - между первой и второй группами балок. 3 з. п. ф-лы, 2 ил.

Комментарии