Литейно-прокатный агрегат - SU1292909A1

Код документа: SU1292909A1

Чертежи

Описание

Изобретение относится к совмещенным процессам литья и горячей прокатки стальных полос и может быть использовано в листопрокатном производстве

Цель изобретения - сокращение теп ловых потерь.

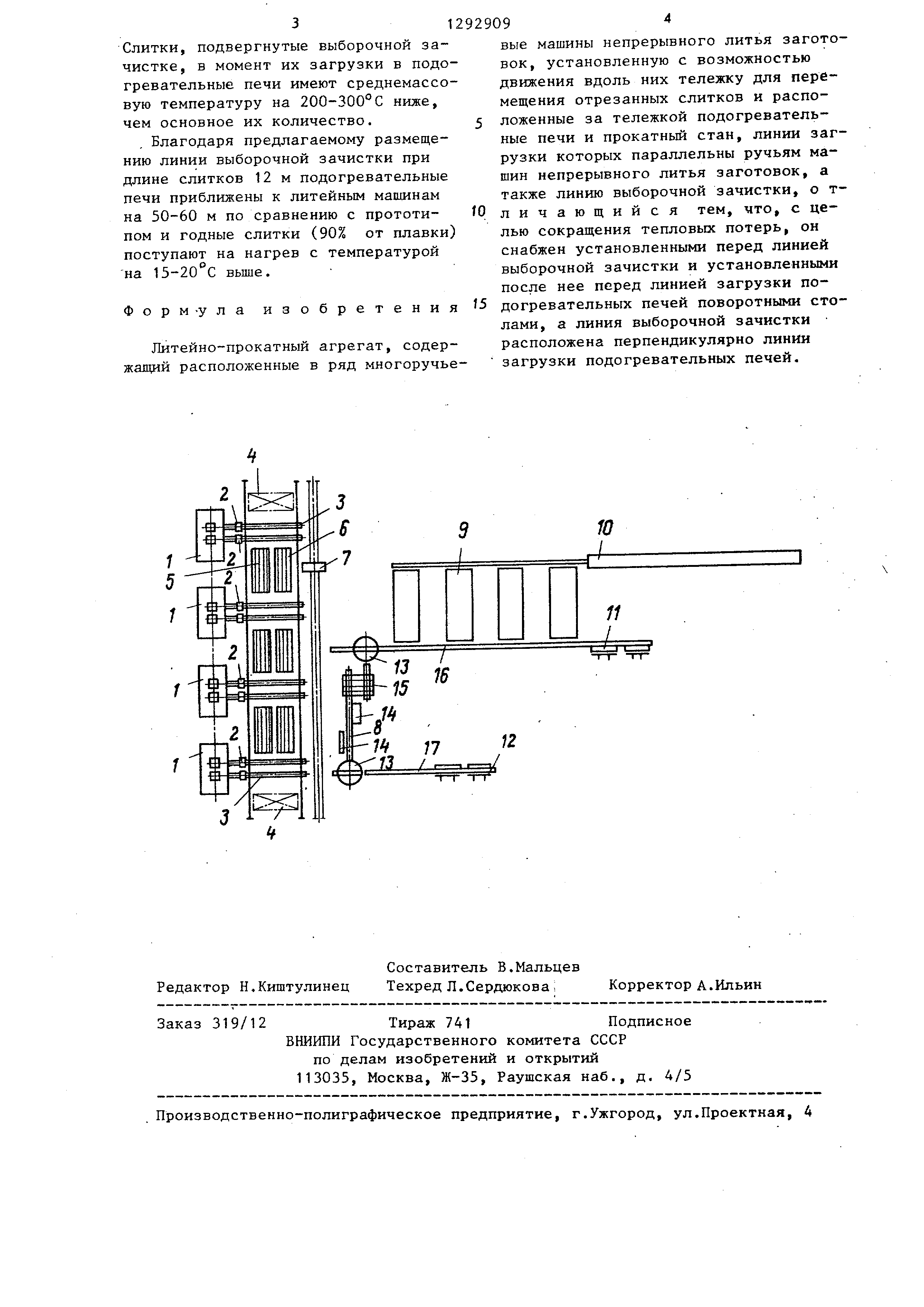

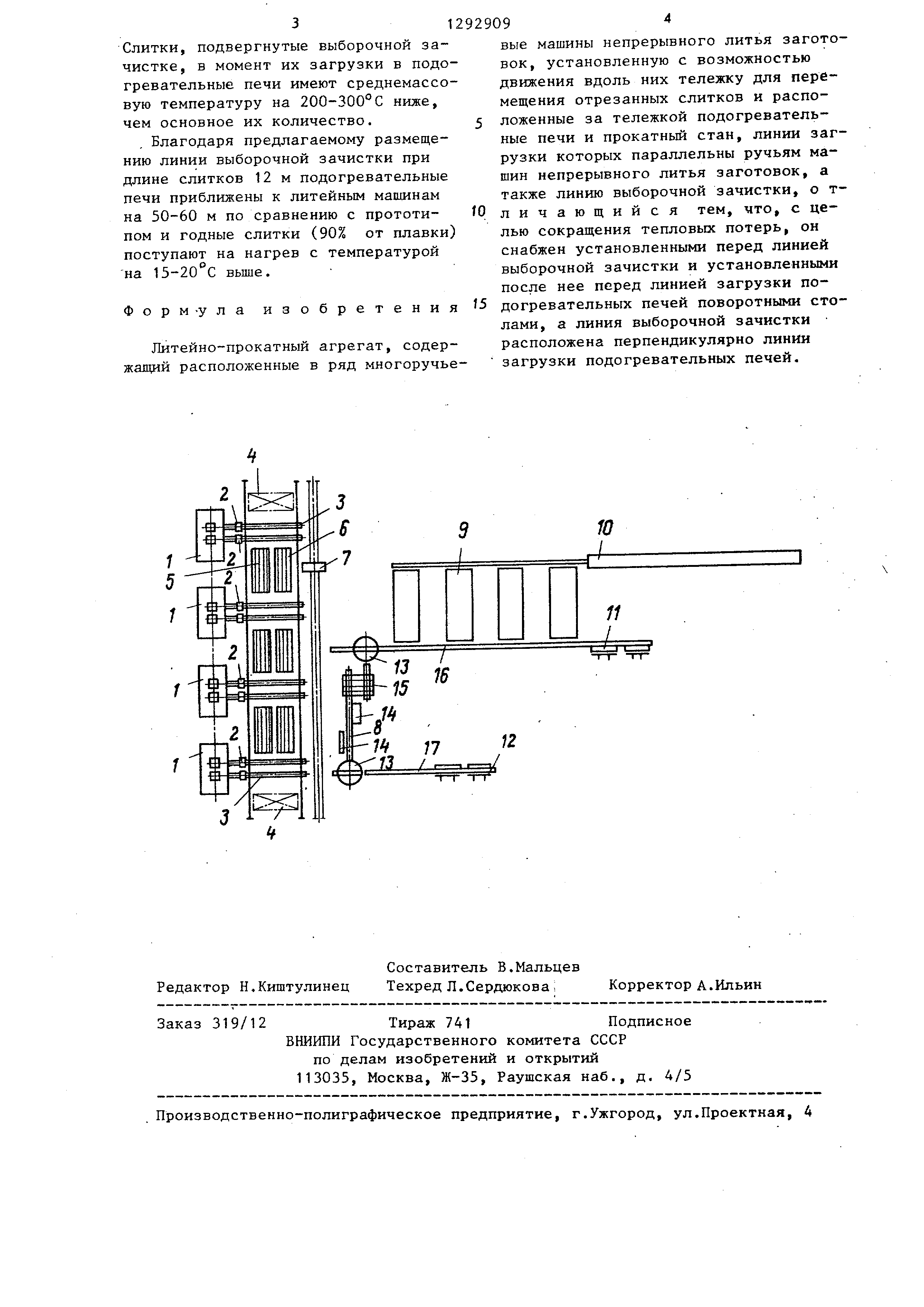

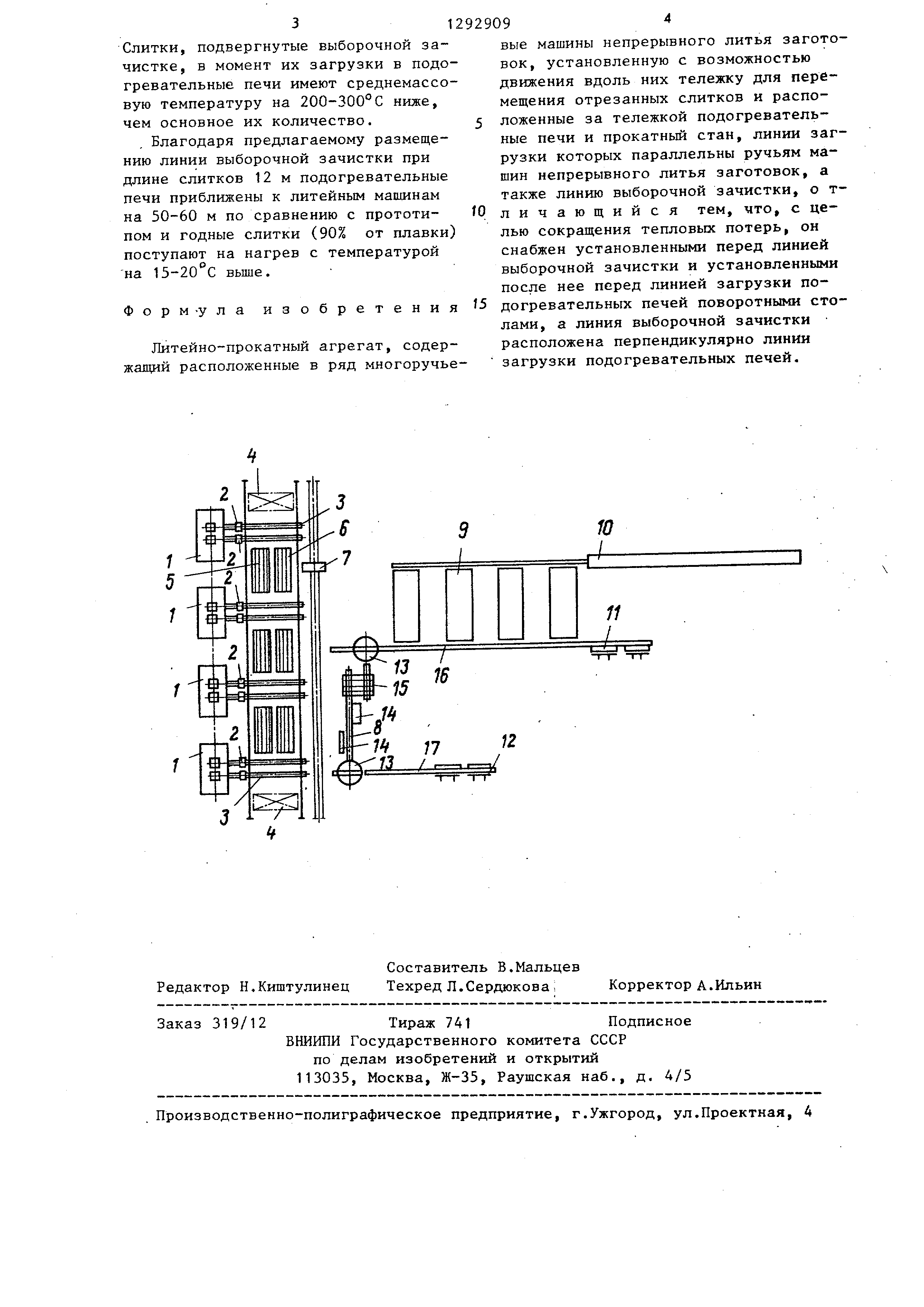

На чертеже показана схема агрегата .

Литейно-прокатный агрегат содержит расположенные в технологической последовательности многоручьевые машины 1 непрерывного литья заготовок, дефектоскопы 2 поверхности горячих слитков, расположенные на отводящих рольгангах 3, устройства 4 для тран- спортировки отрезанных горячих слитков , стеллажи 5 для накапливания годных горячих слитков, а также стеллажи 6 для накапливания горячих слитков с дефектами на поверхности, рольганг- тележку 7 для транспортировки слитков , линию 8 для их выборочной зачистки , подогревательные печи 9 с линиями для загрузки и выгрузки, широкополосный стан 10 горячей прокатки, устройства 11 для загрузки холодных слитков и слиткоукладчики 12. Линия 8 для выборочной зачистки содержит поворотные в горизонтальной плоскости столы 13, автоматизированные машины 14 для выборочной зачистки поверхности , устройство 15 для накапливания зачищенных слитков.

Устройства и участки агрегата сое

динены рольгангами 16 и 17.

Литейно-прокатный агрегат работает следующим образом.

Ковши с жидкой сталью через примерно равные промежутки времени пос- тупают от конвертеров или электросталеплавильных печей к многоручьевым машинам 1, на которых производится отливка заготовок, осуществляемая как правило одновременно на несколъ- ких из них.

Отлитые заготовки режутся на слитки требуемой длины с помощью установок огневой резки, входящих в состав машины 1, а затем подвергаются авто- матическому контролю качества поверхности с помощью дефектоскопов 2. Заготовки , отлитые из жидкой стали, доставленной в одном ковше, образуют одну плавку, отличающуюся от остальных плавок химическим составом, Из общего числа 6-10 слитков от каждой плавки на одном-двух могут иметься поверхностные дефекты в виде тре

O 5 0

5

5

,. -

5

щин, плен, корковых пузырей и др., которые подлежат удалению перед прокаткой .

После отливки с помощью устройства 4, имеющего клещевые захваты, годные слитки накапливаются в стопах на стеллажах 5, а слитки, имеющие дефекты на поверхности, накапливаются на стеллажах 6. После завершения накапливания слитков каждой плавки начинают их транспортировку далее по технологическому потоку агрегата. Вначале слитки, имеющие дефекты, с помощью устройства 4 и рольганг-т е- лежки 7 доставляются к линии 8 выборочной зачистки, а остальные слитки этой плавки по одному, с помощью тех же устройств, доставляются к подогревательным печам 9 и загружаются в них.

Йбсле зачистки на линии 8 слитки догоняют свою плавку и загружаются в подогревательные печи 9 последними. Начинается загрузка слитков следующей плавки. После подогрева слитки прокатываются в стальные полосы на прокатном стане 10. При переходе на прокатку новой плавки осуществляется перестройка прокатного стана с учетом химсостава плавки и в соответствии с требуемыми размерами горячекатаных полос.

Обработка слитков на линии 8 осуществляется следующим образом.

Доставляе1у ые рольганг-тележкой 7 по одномугорячие слитки поворачиваются на 90 в горизонтальной плоскости , транспортируются к автоматизированным машинам 14 для выборочной огневой зачистки. На каждой из машин 14 производится автоматический контроль качества поверхности широких и узких граней слитка. Координаты обнаруженных дефектов запоминаются микропроцессором , который управляет устройством для огневой зачистки дефектов .

Зачищенные слитки непродолжительное время могут пребывать на накопителе 15, а затем поворачиваются на 90° в горизонтальной плоскости вторым столом 13 и поступают на загрузочный рольганг 15, после чего догоняют свою плавку при загрузке в подогревательные печи 8. Своевременное присоединение зачищенных слитков к своей плавке обеспечивается благодаря слежению за двшкением каткдого из них.

Слитки, подвергнутые выборочной зачистке , в момент их загрузки в подогревательные печи имеют среднемассо- вую температуру на 200-300°С ниже, чем основное их количество.

. Благодаря предлагаемому размещению линии выборочной зачистки при длине слитков 12 м подогревательные печи приближены к литейным машинам на 50-60 м по сравнению с прототи- пом и годные слитки (90% от плавки) поступают на нагрев с температурой на 15-20 С выше,

Форм-ула изобретения

Литейно-прокатный агрегат, содержащий расположенные в ряд многоручьевые машины непрерывного литья заготовок , установленную с возможностью движения вдоль них тележку для перемещения отрезанных слитков и расположенные за тележкой подогревательные печи и прокатный стан, линии загрузки которых параллельны ручьям машин непрерывного литья заготовок, а также линию выборочной зачистки, о т- личающийся тем, что, с целью сокращения тепловых потерь, он снабжен установленными перед линией выборочной зачистки и установленными после нее перед линией загрузки подогревательных печей поворотными столами , а линия выборочной зачистки расположена перпендикулярно линии загрузки подогревательных печей.

Реферат

Изобретение относится к совмещенным процессам непрерьшного литья заготовок и прокатки отрезанных от них слитков, Целью изобретения является сокращение тепловых потерь. Ли- ; тейно-прокатный агрегат содержит ряд многоручьевых мапшн непрерывного литья заготовок, нагревательные печи (НП) и прокатный стан. Отрезанные от заготовок слитки проходят контроль . Годные слитки напрямую перемещаются в НП, а дефектные передаются на линию выборочной зачистки и далее также в НП. Расположение линии выборочной зачистки вне линии загрузки в НП позволяет сократить тепловые потери при загрузке годных слитков. 1 ил. г ICO 1С :о

Формула

Комментарии