Способ раскатки горячей широкой полосы из тонких слябов и установка для его осуществления - RU2108878C1

Код документа: RU2108878C1

Чертежи

Описание

Изобретение касается способа, а также установки для раскатки горячей широкой полосы из тонких слябов, включающей непрерывное литье тонких слябов в двух параллельных линиях разливки, их порезку на отдельные штучные слябы после затвердевания непрерывно отлитого сляба, подогрев до температуры прокатки с выравниванием температуры по сечению сляба, термостатирование слябов и их накопление в печи, передачу слябов на линию прокатки, расположенную на направлении и параллельно линиям разливки и между ними, и передачу слябов вдоль линии прокатки в печь для выдержки и на прокатку. Подобная установка описана, [1]. В этой установке калибровочный прокатный стан расположен противоположно направлению транспортировки установки для литья стальной полосы с боковым смещением, причем рядом с транспортирующей в направлении выпуска установки для литья стальной полосы печью для выравнивания температуры расположена другая печь для выравнивания температуры, транспортирующая в противоположном направлении - в направлении прокатного стана чистовой прокатки, и расположенные друг с другом печи для выравнивания температур связан с помощью установленного со стороны торцев устройства поперечной транспортировки.

С помощью этой концепции установки длина печи сокращается примерно наполовину, однако она имеет тот недостаток, что время пребывания в печи начала плоской заготовки и конца ее, обусловленное разницей скоростей литья и втягивания, увеличивается благодаря смене направлений. Другая трудность складывается из того, что печная установка должна проходить через литейную установку.

Цель изобретения - создать способ раскатки горячей широкой полосы из тонких слябов и установку для его осуществления, с помощью которых достигается уменьшение длины печной установки по сравнению со способом прокатки или прокатного стана с прямым выпуском без возникающих благодаря этому технологических недостатков или обусловленных расположением трудностей.

Цель достигнута тем, что передачу слябов на линию осуществляют путем отклонения каждого сляба от линии разливки с перемещением во встречном к направлению разливки и прокатки направлении, в результате чего на линии прокатки осуществляют дополнительное накапливание слябов в печи, а накопленные слябы поочередно выдают в первоначальном, прямом направлении на заключительные операции (выдержку в печи и прокатку).

Один из вариантов способа предусматривает, что отклонение каждого сляба от линии разливки осуществляют вместе с передней зоной печи путем поворота его на острый угол в горизонтальной плоскости вокруг оси, близкой к переднему концу печи, с одновременным поворотом на тот же угол в противоположном направлении дополнительной накапливающей печи вокруг оси, близкой к ее заднему концу, до совмещения осей обеих печей, после чего осуществляют перемещение во встречном к направлению разливки и прокатки направлении сляба из печи в печь и возврат обеих печей в первоначальное положение.

Другой вариант предусматривает, что отклонение каждого сляба от линии разливки осуществляют путем поперечного перемещения его вместе с передней зоной печи и одновременного поперечного перемещения в противоположном направлении дополнительной накапливающей печи до совмещения из осей, после чего осуществляют перемещение во встречном к направлению разливки и прокатки направлении сляба из печи и возврат обеих печей в первоначальное положение.

И наконец, один из следующих вариантов способа предусматривает, что отклонение каждого сляба от линии разливки осуществляют путем плоскопараллельного перемещения его вместе с передней зоной печи и одновременно плоскопараллельного перемещения в противоположном направлении дополнительной накапливающей печи до совмещения их осей, после чего осуществляют перемещение во встречном к направлению разливки и прокатки направлении сляба из печи в печь и возврат обеих печей в первоначальное положение.

Установка для раскатки горячей широкой полосы из тонких слябов, включающая две параллельные машины непрерывной разливки, средства продольного транспортирования литого сляба, резак, печной участок в каждой линии разливки с зонами: неподвижной - для подогрева и выравнивания температуры по сечению сляба, и подвижной - для накапливания слябов, а также прокатный стан между линиями разливки, отличается тем, что она снабжена дополнительной накопительной печью, расположенной соосно линии прокатки между неподвижными зонами печных участков линий разливки и установленной с возможностью изменения положения своей оси, причем подвижная зона печного участка в линии разливки и дополнительная накопительная печь снабжены средствами их смещения и совмещения их осей.

При этом каждая подвижная зона печного участка в линии разливки и дополнительная печь могут быть установлены с возможностью встречного поворота вокруг соответственно передней и задней вертикальной оси до совмещения их продольных осей.

Согласно другому предпочтительному варианту, каждая подвижная зона печного участка в линии разливки и дополнительная накопительная печь установлены с возможностью встречного плоскопараллельного перемещения с помощью кривошипно-коромыслового механизма до совмещения их продольных осей.

Каждая подвижная зона печного участка в линии разливки и дополнительная накопительная печь установлены с возможностью поперечного перемещения до совмещения их продольных осей в промежутке между линией разливки и линией прокатки.

Кроме того, установка может быть снабжена третьей машиной непрерывного литья, установленной соосно линии прокатки между двумя другими машинами непрерывного литья, и укороченной печью для выравнивания температур по сечению сляба, а дополнительная подвижная накопительная печь состыкована своим задним торцом с упомянутой укороченной печью.

Кроме того, целесообразно выполнить подвижную зону роликовой печи для выравнивания температур по сечению сляба и накопительная печь с возможностью параллельного поворота таким образом, что каждая пара печей прямолинейно стыкуется друг с другом в промежутке между линией разливки и линией прокатки.

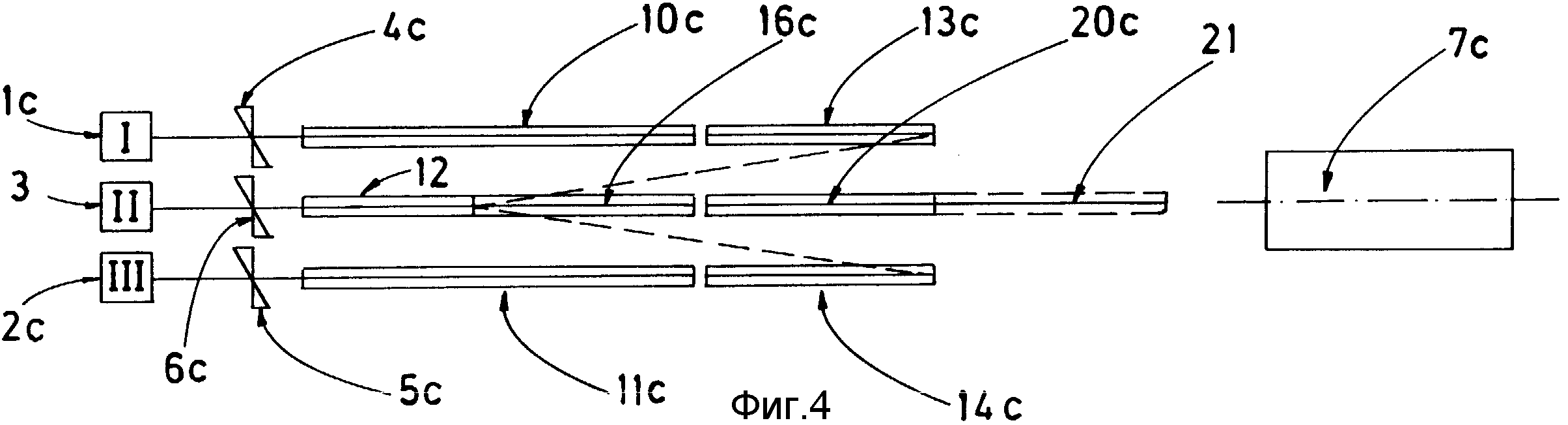

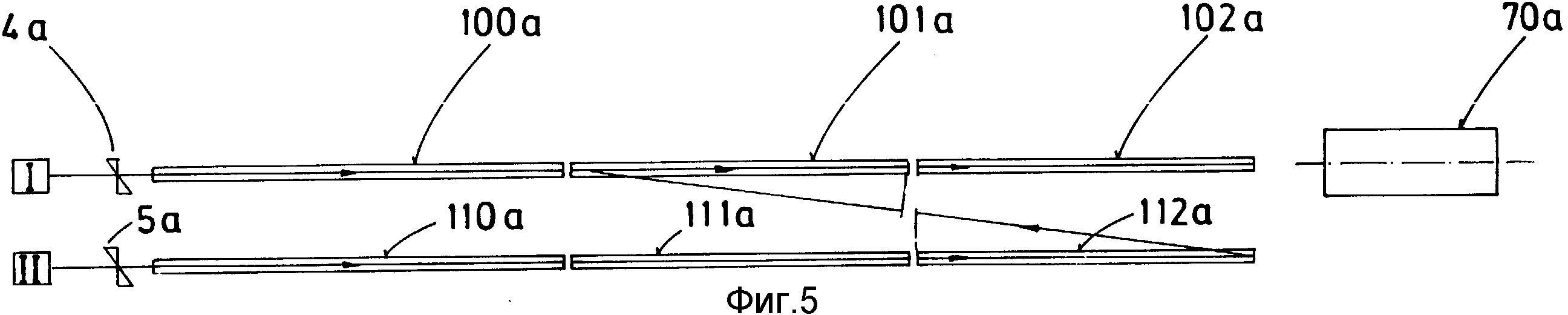

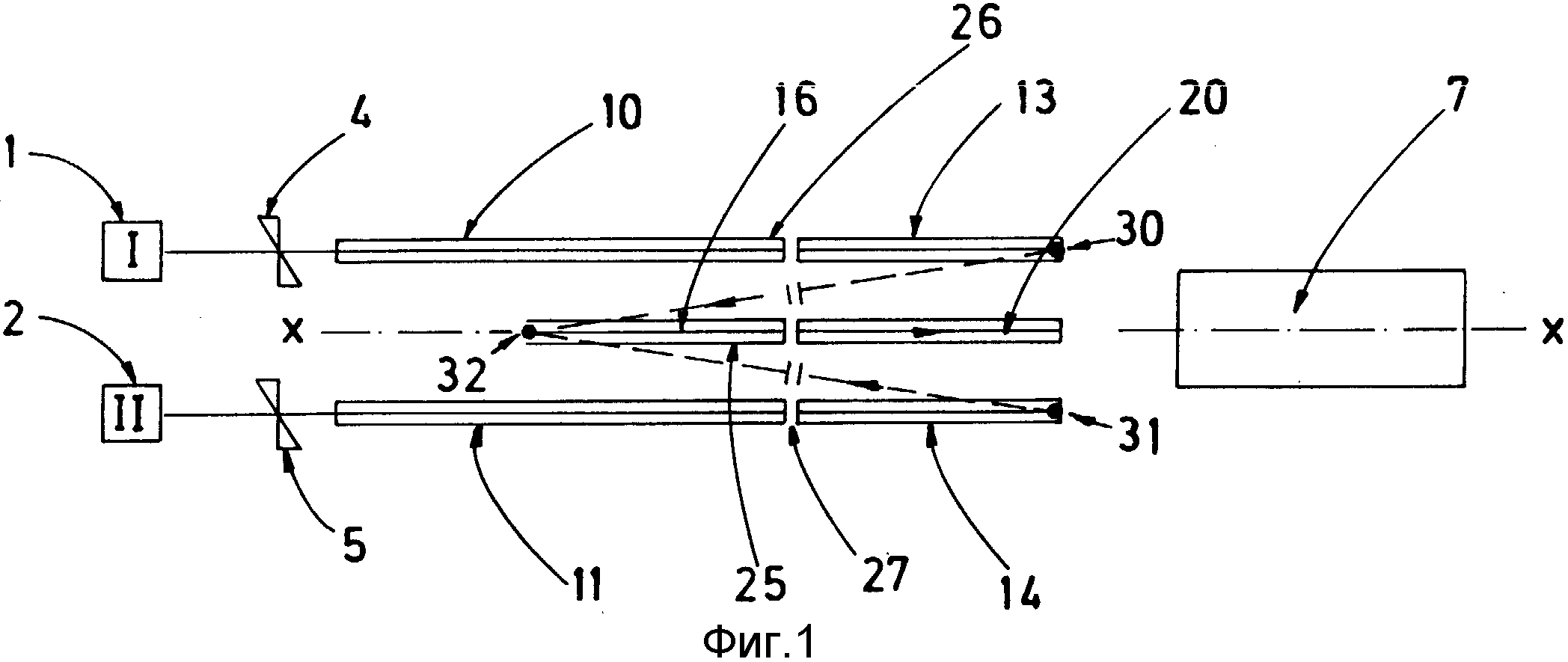

На фиг. 1 показана установка с двумя машинами непрерывного литья, чистовой линией и печной установкой для двукратного изменения направления движения материала; на фиг. 2 - установка согласно фиг. 1 с другим вариантом печной установки; на фиг. 3 - установка согласно фиг. 1 с другим вариантом печной установки; на фиг. 4 - установка с тремя линиями литья и одной прокатной линией, содержащей чистовую линию; на фиг. 5-7 - установки с двумя литыми полосами и одной расположенной в линии литой полосой линией прокатки.

Представленная на фиг. 1-3 установка для раскатки горячей широкой полосы из изготовленных непрерывным литьем тонких слябов содержит линию прокатки (x-x) с непрерывной чистовой линией 7. Ей соответствует расположенные со смещением по параллели две литейные машины или линии литья 1, 2. За каждой литейной машиной 1, 2 расположены ножницы 4, 5 для отделения отдельных тонких слябов от изготовленной литьем бесконечной литой полосы. В линии литья 1 находится печь для выравнивания (температур) 10 с расположенной за ней образованной в виде накопителя, буфера или компенсатора подвижной частью печи 14. В линии прокатки (x-x) расположена накопительная печь 16 на некотором расстоянии параллельно печи для выравнивания температур 10 линии разливки 1, которая своим обращенным к валкам концом 25 с концами 26, 27 печи для выравнивания (температур) 10, 11, обращенными к прокатному стану, образует связку или почти связку. Части печи 13, 14, а также взаимодействующие с ними накопительные печи 16 содержат средства для обоюдно-подсоединения для перевода тонких слябов из линии разливки 1, 2 в линию прокатки (x-x) и образованы со средствами для смены направлений при транспортировке тонких слябов. Целесообразная конструкция получается благодаря тому, что за каждой накопительной печью 16 в линии прокатки (x-x) расположена печь для выдержки 20.

В показанном на фиг. 1 примере выполнения подвижные части 13, 14 выравнивающей печи 10, 11 и накопительная печь 16 в каждом случае образованы в виде поворотной печи с роликовым подом и расположены со смещением в продольном направлении относительно друг друга примерно на длину поворотной печи. При этом точки поворота 30, 31 поворотных печей 13, 14 расположены на их задних концах, а точка поворота 32 поворотной печи 16 - на ее переднем конце таким образом, что в каждом случае одна из этой пары печей 13, 16 или 14, 16 в одинаковом противолежащем положении поворота по типу стрелки при взаимодействии образуют прямолинейный переход для транспортировки материала тонкого сляба от линии разливки 1, 2 к линии прокатки (x-x).

Другой вариант выполнения установки по фиг. 2 предусматривает, что в каждом случае подвижная часть 13а, 14а печи с роликовым подом для выравнивания (температур) 10а, 11а, а также накопительная печь 16а образованы в виде перевозных устройств (паромов) со средствами для продольного и/или поперечного перемещения тонкого сляба таким образом, что в каждом случае пара печей 13а, 16а или 14а, 16а в положении поперечного наезда друг к другу в промежуточном пространстве между линией разливки 1, 2 и прокатной линией (x-x), примыкая друг к другу своими обращенными друг к другу концами, образуют прямолинейный переход для транспортировки тонкого сляба из перевозного устройства 13а или 13б в накопительную печь 16а и тем самым от линии разливки к линии прокатки. При этом транспортировка тонкого сляба из перевозного устройства 13а в накопительную печь 16а осуществляется навстречу направлению разливки. Как только тонкий сляб полностью войдет в образованную в виде перевозного устройства накопительную печь 16а, она переместится в поперечном направлении в прокатную линию (x-x) и тонкий сляб при необходимости будет переведен из накопительной печи 16а в расположенную за ней печь для выдержки 20а, а из нее с ускорением до скорости ввода - в линию прокатки 7а.

В конструкции установки в соответствии с показанным на фиг. 3 примером в каждом случае подвижная часть 13б, 14б печи с роликовым подом для выравнивания (температур) 10б, 11б, а также накопительная печь 16б образованы в виде параллельно поворачивающегося устройства или в общем в виде четырехшарнирного поворачивающегося устройства с кривошипно-коромысловыми поворачивающими приспособлениями таким образом, что в каждом случае пара печей 13б, 16б или 14б, 16б в положении, повернутом в зависимости от поворотной системы на 90o или 180o, своими обращенными друг к другу концами примыкают друг к другу в промежуточном пространстве между линией разливки 1, 2 и линией прокатки (x-x). При этом они образуют прямолинейный переход для транспортировки тонкого сляба от линии разливки 1, 2 к линии прокатки (x-x). В этом положении обеих печей тонкой сляб переводится затем от повернутой части печи 13б в повернутую сторону накопительную печь 16б, после чего обе печи 13б, 16б или 14б, 16б поворачиваются обратно в свое исходное положение. Затем тонкий сляб из накопительной печи 16б переводится в примыкающую печь для выдержки 16б, а затем в линию прокатки 7б.

Другой вариант выполнения установки по фиг. 4 предусматривает, что прокатная линия (x-x) снабжена другой разливочной установкой 3 и что за ней расположена укороченная печь с роликовым подом для выравнивания температуры 12 с примыкающей поворотной или параллельно смещаемой частью 16с, к которой примыкает печь для выдержки 20с или удлиненная печь для выдержки 20с, 21.

Предлагаемое согласно изобретению укорачивание печной установки достигается с помощью средств для двукратного изменения направления. По сравнению с печной установкой с прямым выпуском,

технологических недостатков нет. Наряду с перевозными устройствами можно без проблем использовать также другие элементы движения, как, например, поворотные механизмы, с одной точкой вращения,

параллельноповорачивающие механизмы или в общем случае - кривошипно-коромысловые поворотные механизмы / четырехшарнирные поворотные механизмы. В целом получается заметное укорачивание установки. Если

сравнивать длину установки по изобретению с типами печных установок для прямого выпуска, то получаются при одинаковых задаваемых величинах следующие длины:

1. длина печной установки для

прямого выпуска с поперечной транспортировкой - 180-210 м;

2. длина печной установки с двукратной сменой направления - 125-130 м.

Укорачивание печной установки и тем самым также конструкцию цеха достигается согласно с помощью известных и испытанных средств, не требуя для этого увеличения расходов на элементы установки. Изобретение относится не только к установкам для прокатки полосы с использованием тепла разливки, которые уже в первой ступени монтажа должны работать в качестве установок с одной-двумя полосами, т.е. в которых, как и в вышеприведенных примерах выполнения, линия прокатки расположена посередине между двумя параллельными ветвями литейная машина/печь. При повышенной доле таких установок лишь во второй ступени монтажа предусмотрена вторая ветвь литье/печь. Поэтому в первой ступени монтажа предусмотрена расположение прокатного стана на одной линии литейная машина/печная установка. Лишь во второй ступени монтажа добавляется вторая ветвь линии литья/линия печей. Возникшая таким образом во второй ступени монтажа концепция установки показана на фиг. 5-7; она также может быть отнесена к данному изобретению. Так как в этом случае, однако, имеется в наличии лишь две рабочих линии, то целесообразно введение материала в обратном направлении осуществлять, лишь исходя из второй полосы. Это дает одновременно то преимущество, что для этого в каждом случае требует лишь две (системы) поворотный механизм/механизм перевозки/кривошипно-коромысловый поворотный механизм. Также эта концепция установки дает значительное укорачивание установки. На фиг. 5-7 показаны однотипные основные концепции установок, в которых в последней ступени монтажа в каждом случае имеются две параллельные линии литейных машин 1 и 11 в обычном расположении с соответственно одними ножницами 4а-4с, 5а-5с, одной печью для выравнивания (температур) 100а-100с или 110а-110б, одной расположенной далее накопительной печью 101а-101с или 111а-111с, а также удлиненной частью печи 102а-102с или 112а-112с в качестве печи для выдержки, к которой примыкают прокатные станы 70а-70с.

При этом в каждом случае накопительная печь 101а до 101с линии литейных машин 1 и печь для выдержки 112а до 112с линии литейных машин 11 подвижно, пусть с помощью простого поворотного механизма (фиг. 5), устройства для перевоза (фиг. 6) или кривошипно-коромыслового поворотного механизма (фиг. 7), и попарно 101а, 112а или 101б, 112б или 101с, 112с так приданы друг другу, что соответствующая пара печей во взаимодействии у конца своего хода движения образует средства для обоюдного подсоединения для перевода в каждом случае тонкого сляба из линии литья 11 в линию литья 1 и таким образом в печь для выдержки 102а до 102с прокатного стана 70а до 70с. На основе этого расположения можно затем осуществить способ в соответствии с технической сутью п. 1 формулы изобретения.

Реферат

В способе раскатки изготовленных непрерывным литьем тонких слябов непрерывной чистовой линии с несколькими разливочными машинами достигнуто улучшение процессов, обусловленных способом, и значительное сокращение длины установки благодаря тому, что на первой рабочей операции тонкий сляб при применении подвижной части печи поворачивается или смещается в сторону из линии разливки и после первого изменения направления перемещается в направлении, противоположном литейному конвейеру, и внутри линии прокатки вводится в накопительную печь, а при второй рабочей операции после второго изменения направления перемещается из нее в расположенную за накопительной печью печь для выдержки в направлении линии прокатки и из печи для выдержки вводится в калибровочный стан и там раскатывается до конечного продукта. Установка для этого содержит в линии прокатки накопительную печь, причем части печи, а также взаимодействующая с ними накопительная печь содержат средства для взаимного подсоединения для перевода тонких слябов из линии разливки в линию прокатки и выполнены со средствами для измерения направления транспортировки тонких слябов. 2 с. и 8 з.п. ф-лы, 7 ил.

Комментарии