Способ и установка для изготовления горячекатаной полосы с двухфазной структурой - RU2346061C2

Код документа: RU2346061C2

Чертежи

Описание

Изобретение относится к способу изготовления горячекатаной полосы с двухфазной структурой из феррита и мартенсита, причем, по меньшей мере, 70% аустенита превращены в феррит, из горячекатаного состояния посредством контролируемого двухступенчатого охлаждения после чистовой прокатки до температуры полосы ниже температуры начала мартенситного превращения на участке охлаждения, состоящем из расположенных на расстоянии друг за другом водоохлаждающих групп.

Целенаправленное структурное превращение посредством управляемого охлаждения сталей известно, причем для получения двухфазных сталей это управляемое охлаждение осуществляют по времени после деформации горячекатаной полосы. Вид достигаемой двухфазной структуры существенно зависит при этом от технически возможных скоростей охлаждения и химического состава стали. Важным при этом в любом случае является достаточное образование феррита, по меньшей мере, 70% на первой ступени охлаждения. На этой первой ступени охлаждения следует при этом избегать превращения аустенита в перлитной области.

Интенсивность охлаждения на второй ступени охлаждения, следующей за первой ступенью охлаждения, должна быть настолько велика, чтобы достичь температур смотки ниже температуры начала мартенситного превращения. Только после этого гарантировано образование двухфазной структуры с ферритными и мартенситными составляющими.

Известное получение двухфазных сталей не представляет проблемы при малых скоростях полосы или при достаточной длине участков охлаждения. При очень высоких скоростях полосы начало второй ступени охлаждения может быть, однако, смещено на имеющемся участке охлаждения настолько, что последующее образование мартенсита будет происходить неполностью или его вообще не произойдет. Тогда возникает смешанная структура из феррита, бейнита и долей мартенсита, который не достигает желаемых механических свойств чисто двухфазной структуры.

В ЕР 0747495 В1 описан способ изготовления стального листа высокой прочности со структурой, по меньшей мере, из 75% феррита, по меньшей мере, 10% мартенсита и, при необходимости, бейнита и остаточного аустенита. Речь при этом не идет о структуре чисто двухфазных сталей. В качестве сплава используют микролегированную ниобием сталь. Для ее получения горячекатаный стальной лист целенаправленно охлаждают, причем за медленным охлаждением следует быстрое охлаждение или в качестве альтернативы медленному охлаждению предшествует сначала быстрое охлаждение. Для первой ступени охлаждения скорость охлаждения указана 2-15°С/с в течение 8-40 с до конечной температуры между точкой Ar1 и 730°С. Вторую ступень охлаждения проводят со скоростью охлаждения 20-150°С/с ниже точки Ar3.

В ЕР 1108072 В1 описан способ получения двухфазных сталей, при котором после чистовой прокатки посредством двухступенчатого охлаждения - сначала медленно, затем быстро - достигают двухфазной структуры из 70-90% феррита и 30-10% мартенсита. Первое (медленное) охлаждение осуществляют на участке охлаждения, на котором горячекатаную полосу охлаждают посредством расположенных на расстоянии друг от друга зон водяного охлаждения со скоростью охлаждения 20-30 К/с. Охлаждение отрегулировано при этом так, что кривая охлаждения заходит в ферритную область с такой высокой температурой, что образование феррита может происходить быстро. Это первое охлаждение продолжают до тех пор, пока, по меньшей мере, 70% аустенита не превратятся в феррит, непосредственно после чего без времени выдержки последует дальнейшее (быстрое) охлаждение.

Исходя из этого описанного уровня техники с показанными различными возможностями получения двухфазной структуры, задачей изобретения является создание способа и установки, с помощью которых изготовление горячекатаной полосы с двухфазной структурой может осуществляться на традиционной литейно-прокатной установке с имеющимися там локальными и, тем самым, также временными ограничениями. Охлаждающий тракт такой установки отличается тем, что общая длина не превышает, как правило, 50 м и не предусмотрено компактное охлаждение.

Эта задача решается в части способа посредством признаков п.1 за счет того, что, для стали с химическим составом 0,01-0,08% углерода, 0,9% кремния, 0,5-1,6% марганца, 1,2% алюминия, 0,3-1,2% хрома, остальное железо, и неизбежные примеси, для получения горячекатаной полосы с двухфазной структурой из 70-95% феррита и 30-5% мартенсита с высокой механической прочностью и высокой деформируемостью (предел прочности при растяжении свыше 600 МПа, относительное удлинение при разрыве, по меньшей мере, 25%) на участке охлаждения литейно-прокатной установки осуществляют двухступенчатое контролируемое охлаждение с конечной температуры прокатки полосы Tконечн.: А3-100 К

Из-за небольшой длины традиционных участков охлаждения в имеющихся литейно-прокатных установках изготовление горячекатаной полосы с двухфазной структурой возможно только с помощью специальной техники охлаждения. Чтобы подобное охлаждение можно было осуществить, соблюдение определенных предельных значений химического состава, приведенного в п.1, является обязательным для достижения желаемой степени превращения в течение имеющегося в распоряжении короткого общего времени охлаждения.

Охлаждение предусматривает при этом двухступенчатое охлаждение с разными, выбираемыми скоростями охлаждения, прерываемое временем изотермической выдержки максимум 5 с. Начало времени выдержки, что соответствует окончанию первой ступени охлаждения, определяют вхождением кривой охлаждения в ферритную область или началом превращения аустенита в феррит. Во время короткой изотермической фазы при охлаждении, максимум 5 с, когда, согласно изобретению, высвободившуюся теплоту превращения используют для поддержания постоянного значения температуры и при этом компенсируют неизбежное воздушное охлаждение, происходит желаемое превращение аустенита, по меньшей мере, на 70% в феррит. За этим временем выдержки непосредственно начинают вторую ступень охлаждения горячекатаной полосы до температуры ниже 300°С. Поскольку эта температура лежит ниже температуры начала образования мартенсита, то при таком охлаждении с мартенситом получают второй компонент структуры желаемой величины.

Помимо короткого времени выдержки охлаждение характеризуется точно заданной скоростью охлаждения для обеих ступеней охлаждения. Эта скорость охлаждения составляет V=30-150К/с, преимущественно V=50-90К/с, в зависимости от геометрии горячекатаной полосы и от химического состава применяемой марки стали. В отношении этих скоростей охлаждения следует указать, что скорость охлаждения менее 30 К/с из-за небольшого, имеющегося в распоряжении времени на традиционном участке охлаждения литейно-прокатной установки невозможна, тогда как скорости охлаждения более 150К/с на подобных участках охлаждения также недостижимы.

По сравнению с изготовлением двухфазной горячекатаной полосы в соответствии с уровнем техники, способ, согласно изобретению, помимо отличающегося химического состава исходной стали отличается тем, что

а) конечная температура прокатки лежит заметно ниже температуры А3;

b) на второй ступени охлаждение осуществляют до температуры ниже 300°С;

c) скорости охлаждения лежат ниже 150К/с и выше 30К/с;

d) между обеими ступенями охлаждения предусмотрено очень короткое, максимум 5 с, время выдержки, в течении которого не происходит охлаждение;

e) превращение в феррит происходит изотермически.

Установка для осуществления способа, согласно изобретению, отличается тем, что за последней чистовой прокатной клетью расположен традиционный участок охлаждения литейно-прокатной установки, содержащий несколько расположенных на расстоянии друг за другом, регулируемых групп водяного охлаждения с водяными балками. Имеющиеся в каждой охлаждающей группе охлаждающие балки расположены с возможностью равномерной подачи к верхней и нижней сторонам горячекатаной полосы определенного количества воды. Общее количество воды можно регулировать, подключая или отключая отдельные охлаждающие балки во время прокатки. Число и расположение подключенных водяных балок может быть предварительно задано для оптимального согласования всего участка охлаждения с устанавливаемыми условиями охлаждения.

Другие подробности, признаки и свойства изобретения более подробно поясняются ниже при примере его осуществления, изображенного на схематичных чертежах, на которых представлено:

- фиг.1: кривая охлаждения время-температура для горячекатаной полосы;

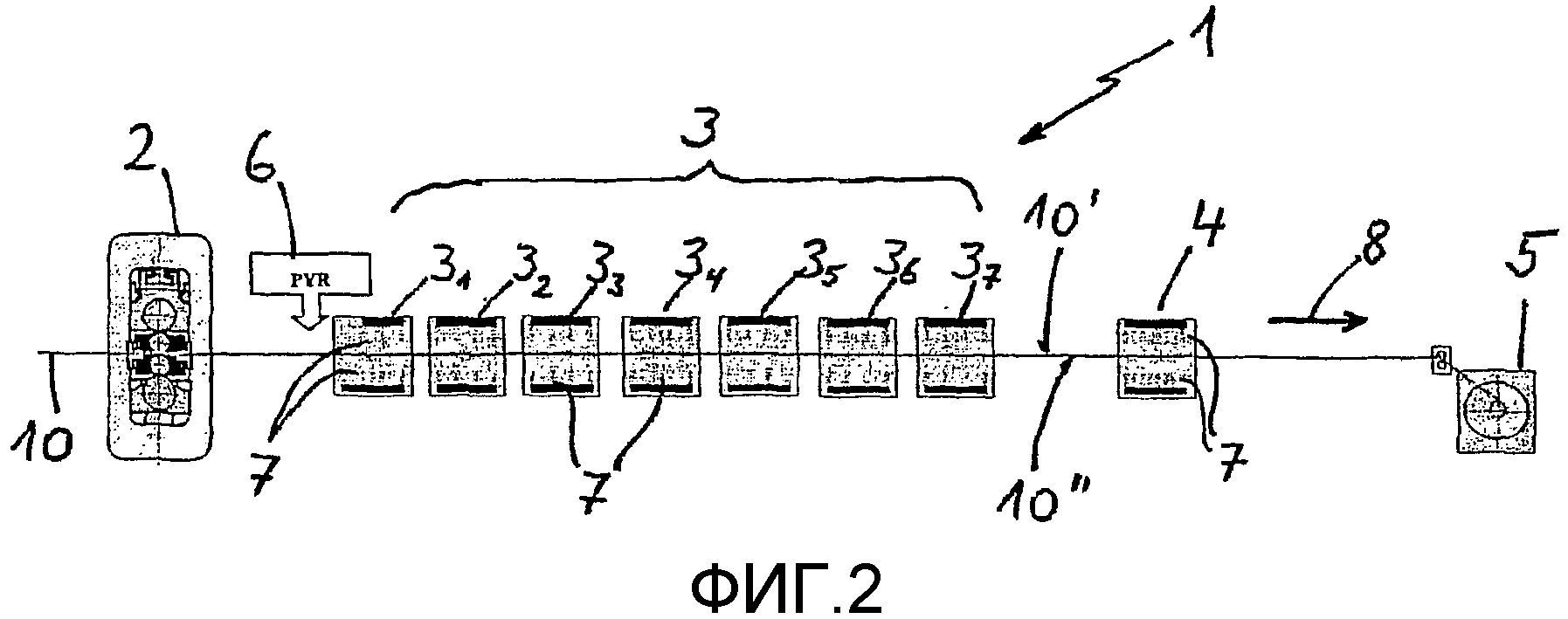

- фиг.2: схема участка охлаждения литейно-прокатной установки с 6-клетьевой чистовой линией;

- фиг.3: схема участка охлаждения литейно-прокатной установки с 7-клетьевой чистовой линией.

На фиг.1 в качестве примера изображена кривая охлаждения время-температура горячекатаной полосы, охлажденной, согласно изобретению, на выходном рольганге на участке 1 охлаждения. Горячекатаная полоса с составом 0,06% углерода, 0,1% кремния, 1,2% марганца, 0,015% фосфора, 0,06% серы, 0,036% алюминия, 0,15% меди, 0,054% никеля, 0,71% хрома, остальное железо и неизбежные примеси охлаждали с установленной конечной температуры прокатки Tконечн. 800°C на участке охлаждения со скоростью охлаждения V1 54К/с до температуры горячекатаной полосы 670°C, при которой кривая охлаждения заходила в ферритную область. В течение времени выдержки около 4 секунд температура горячекатаной полосы оставалась при этой температуре Tпостоянная выдержки, прежде чем она была окончательно охлаждена на втором участке охлаждения со скоростью охлаждения V2 84К/с до температуры полосы ниже 300°C (температура смотки около 250°C). У изготовленной этим способом горячекатаной полосы с двухфазной структурой в желаемом диапазоне, по меньшей мере, 70% феррита и менее 20% мартенсита, во время испытаний был получен предел прочности при растяжении 620 МПа в комбинации с отношением предела текучести к временному сопротивлению 0,52.

На фиг.2 в качестве примера изображена схема выполненного, согласно изобретению, участка 1 охлаждения традиционной литейно-прокатной установки. Проходящий для горячекатаной полосы 10 в направлении 8 ее транспортировки участок 1 охлаждения находится между последней чистовой клетью 2 и моталкой 5. Между последней чистовой клетью 2 и первой группой 31водяного охлаждения находится место 6 измерения для контроля температуры поступающей в участок 1 охлаждения горячекатаной полосы 10. Участок 1 охлаждения состоит (на фиг.2) в общей сложности из восьми охлаждающих групп 31-7 и 4, причем последняя выполнена нередко в виде выравнивающей зоны 4. В более общем виде в зависимости от конкретной литейно-прокатной установки в традиционный участок охлаждения входят 6-9 охлаждающих групп.

В изображенном примере на фиг.2 речь идет о типичной схеме участка охлаждения для 6-клетьевой литейно-прокатной установки, что видно по промежутку между охлаждающими группами 31-7 и 4. Последующая доработка до 7-клетьевой чистовой линии нередко обуславливает необходимость смещения, например, первой охлаждающей группы (зоны охлаждения) 31 назад в конструктивный промежуток между охлаждающими группами 31-7 и 4. В этом случае возникает схема участка 1' охлаждения на фиг.3, который отличается от участка 1 охлаждения (на фиг.2) только отсутствием этого конструктивного промежутка между охлаждающими группами 31-7 и 4. Ссылочные позиции отдельных конструктивных элементов и узлов на фиг.3 соответствуют поэтому ссылочным позициям на фиг.2. Исключение составляет первая охлаждающая группа 31', верхняя охлаждающая балка которой в противоположность охлаждающей балке группы 31 на фиг.2 выполнены в обычной длине охлаждающих групп 32-37.

Как правило, каждая охлаждающая группа содержит по четыре охлаждающих балки на верхней и нижней сторонах полосы. Каждая охлаждающая балка, в свою очередь, состоит из двух рядов водяных трубок для охлаждения верхней 10' и нижней 10'' сторон полосы. В качестве особенности изображенная на фиг.2 охлаждающая группа 31 из-за нехватки места укорочена на верхней стороне на одну охлаждающую балку.

В отличие от передних охлаждающих групп 31-7, содержащих на каждый охлаждающий брус один переключаемый клапан 7, выравнивающая зона 4 содержит на каждый брус два клапана 7. Это означает, что в выравнивающей зоне каждым рядом охлаждающих трубок можно управлять по отдельности и, тем самым, можно точнее регулировать количество воды.

В зависимости от прокатанной толщины готовой полосы изменяется скорость ее выхода из чистовой линии, и соответственно необходимо согласовать режим работы участка охлаждения, чтобы можно было установить кривую время-температура, необходимую для получения нужных свойств полосы. Для толщины полосы, например, 3 мм достигают первой необходимой ступени охлаждения с охлаждающими группами 31 и 32, тогда как вторую ступень охлаждения реализуют с группами 35, 36, 37 и 4. У готовой полосы толщиной 2 мм вследствие изменившихся краевых условий для второй ступени охлаждения используют только охлаждающие группы 36, 37 и 4.

Перечень ссылочных позиций

1 - участок охлаждения

2 - последняя чистовая клеть

31-7 - группы водяного охлаждения

4 - группа водяного охлаждения (выравнивающая зона)

5 - моталка

6 - место измерения температуры

7 - переключаемый клапан

8 - направление транспортировки

10 - горячекатаная полоса

10' - верхняя сторона полосы

10'' - нижняя сторона полосы

V1 - скорость охлаждения в первой ступени охлаждения

V2 - скорость охлаждения во второй ступени охлаждения

Tконечн - температура полосы после последней чистовой клети

Tпостоянная - температура полосы во время выдержки

Tсмотки - температура полосы по окончании охлаждения (температура смотки)

Реферат

Изобретение относится к способу изготовления горячекатаной полосы с двухфазной структурой из феррита и мартенсита. Для получения горячекатаной полосы (10) с двухфазной структурой из 70-95% феррита и 30-5% мартенсита, с высокой механической прочностью и высокой деформируемостью, пределом прочности при растяжении свыше 600 МПа и относительном удлинении при разрыве, по меньшей мере, 25%, полосу, выполненную из стали с химическим составом 0,01-0,08% углерода, 0,9% кремния, 0,5-1,6% марганца, 1,2% алюминия, 0,3-1,2% хрома, остальное железо, а также неизбежные примеси после прокатки охлаждают в две ступени на охлаждающем тракте литейно-прокатной установки, с конечной температуры прокатки Тконечн при А3-100К<Тконечн<А3- до температуры намотки полосы Тсмотки<300°C, т.е. ниже температуры начала мартенситного превращения, причем скорость V1,2 охлаждения на обеих ступенях охлаждения составляет V=30-150 K/c, преимущественно V=50-90 K/c, причем первую ступень охлаждения осуществляют вплоть до захода кривой охлаждения в ферритную область, а затем высвобожденную в результате превращения аустенита в феррит теплоту превращения используют для изотермической выдержки достигнутой температуры Тпостоянная полосы с временем выдержки 5 с вплоть до начала второй ступени охлаждения. 2 н. и 2 з.п. ф-лы, 3 ил.

Формула

Документы, цитированные в отчёте о поиске

Установка для изготовления горячекатаных плоских изделий

Комментарии