Комбинированная литейно-прокатная установка и способ бесконечного изготовления горячекатаной чистовой полосы - RU2747341C2

Код документа: RU2747341C2

Чертежи

Описание

Настоящее изобретение касается технической области комбинированных литейно-прокатных установок - это установки, у которых разливочная машина (обычно машина для непрерывной разливки для непрерывного изготовления стальной непрерывнолитой заготовки, имеющей формат сляба, напр., тонкие или средние слябы) непосредственно и в линии соединена с группой клетей стана горячей прокатки для изготовления горячекатаной полосы. Горячекатаная полоса после группы клетей стана горячей прокатки охлаждается на участке охлаждения и после этого отводится, напр., путем сматывания полосы в рулоны (англ. coils). В литературе эти установки известны также, напр., как установки TSCR (англ. Thin Slab Casting and Rolling, литье и прокатка тонких слябов) или Arvedi ESP (англ. Endless Strip Production, производство бесконечной полосы).

В частности, изобретение касается работающих в бесконечном режиме комбинированных литейно-прокатных установок, у которых разливочная машина выполнена в виде машины для непрерывной разливки тонких слябов (англ. TSER, Thin Slab Endless Rolling, бесконечная прокатка тонких слябов). При этом непрерывно изготавливаемая в машине для непрерывной разливки тонких слябов бесконечная непрерывнолитая заготовка тонкого сляба непосредственно, в линии и неразрезанная подводится к группе клетей стана горячей прокатки и там прокатывается с получением бесконечной полосы. Эта полоса после группы клетей стана горячей прокатки снова охлаждается на участке охлаждения, после этого в первый раз режется на определенную длину или, соответственно, определенный вес и сматывается в рулоны.

Уровень техники

Хотя установка Arvedi ESP уже существенно компактнее, чем установка CSP (англ. Compact Strip Production, компактное производство полосы) или QSP (англ. Quality Strip Production, производство высококачественной полосы), имеющая туннельную печь, а также были сильно снижены возникающие эксплуатационные расходы и выброс CO2 на тонну горячекатаной полосы, существует потребность в еще более компактных комбинированных литейно-прокатных установках для изготовления годового объема производства горячекатаной полосы порядка 1 миллиона тонн.

Имеющиеся в настоящее время на рынке решения, такие как машина для непрерывной разливки, имеющая подключенный широкополосный стан, установку Arvedi ESP, Danieli QSP-DUE- или SMS CSP/CEM, не достаточно компактны для этих небольших объемов и/или не могут эксплуатироваться рентабельно в связи с существенно более высоким годовым объемом производства прибл. 2,5 миллиона тонн и высоких капитальных расходов CAPEX (англ. CAPital EXpenditure) при годовом объеме производства прибл. 1 миллион тонн. Таким образом, в частности у небольших сталелитейных заводов, существует потребность в компактной комбинированной литейно-прокатной установке, которая экономична в приобретении и эксплуатации, но, тем не менее, может вырабатывать высококачественную горячекатаную полосу самых различных качеств стали.

Из уровня техники известны также двухвалковые установки для разливки полосы, имеющие подключенный стан горячей прокатки. Хотя двухвалковая установка для разливки полосы очень компактна и непосредственно вырабатывает полосу, до сих пор не удалось внедрить эту технологию, так как, в частности, невозможно надежное изготовление от средне- до высоколегированных качеств стали.

Из WO 89/11363 A1 известна концепция комбинированной литейно-прокатной установки, у которой изготовленная в машине для непрерывной разливки непрерывнолитая заготовка тонкого сляба, неразрезанная, прокатывается в черновой прокатной клети, после этого повторно нагревается, очищается от окалины, прокатывается начисто в чистовой клети, охлаждается и сматывается. Исследования компании-заявительницы показали, что вследствие того факта, что при этой концепции сквозное затвердевание непрерывно-литой заготовки тонкого сляба осуществляется в криволинейном участке машины для непрерывной разливки, получается относительно низкая температура прохода при прокатке, что приводит к тому, что требуемая энергия для превращения литой структуры в катаную структуру существенно выше, чем необходимо. Кроме того, т.н. ISP- (англ. ISP (in line strip production, поточное производство полосы) концепция оставляет много открытых вопросов, напр., как осуществляется отделение затравки при начале разливки машины для непрерывной разливки в соответствии с фиг.1, какова реакция на проблемы в задней части установки и пр. Таким образом, описанная концепция только условно применима в промышленности.

Из AT 512399 B1 и DE 102008003222 A1 известны комбинированные литейно-прокатные установки, имеющие три черновые прокатные клети и пять чистовых прокатных клетей. В EP 2441539 A1 показана комбинированная литейно-прокатная установка, имеющая четыре черновые прокатные клети и пять чистовых прокатных клетей. Установки в трех вышеназванных публикациях рассчитаны на объемы годового производства прибл. 2,5 миллиона тонн и больше. В DE 19518144 A1 показан т.н. мини-стан горячей прокатки, имеющий три черновые прокатные клети и пять чистовых прокатных клетей. Но вследствие комбинирования индукционного нагрева и печи-миксера между черновой и чистовой группой клетей прокатного стана эта установка имеет относительно длинную конструкцию. По сравнению с уровнем техники должна быть дополнительно уменьшена конструктивная длина комбинированной литейно-прокатной установки и дополнительно быть уменьшено энергопотребление для изготовления чистовой полосы.

Краткое содержание изобретения

Задача изобретения заключается в том, чтобы предложить компактную комбинированную литейно-прокатную установку вышеназванного вида и способ бесконечного изготовления горячекатаной чистовой полосы на этой комбинированной литейно-прокатной установке, с помощью которых может экономично изготавливаться высококачественная частовая полоса самых различных марок стали (низко- и среднеуглеродистая, а также уровня HSLA (англ. High-strength low-alloy steel, высокопрочная низколегированная сталь), API и пр.).

Эта задача решается с помощью комбинированной литейно-прокатной установки по п.1 формулы изобретения. Предпочтительные варианты осуществления являются предметом зависимых пунктов формулы изобретения.

Прямой кристаллизатор, предпочтительно воронкообразный кристаллизатор (англ. funnel mold) в комбинации с последующим вертикальным участком узла перемещения непрерывно-литой заготовки гарантирует, что возможные неметаллические включения в стальном расплаве будут собираться на мениске и связываться порошкообразным флюсом. Благодаря этому улучшается металлургическое качество непрерывно-литой заготовки тонкого сляба. Благодаря относительно толстой и широкой непрерывно-литой заготовке тонкого сляба на выходе из кристаллизатора достигается, с одной стороны, высокий массовый поток через установку, а с другой стороны, за счет уменьшения толщины (напр., т.н. Liquid Core Reduction (англ. утонение с еще жидкой сердцевиной) в узле перемещения непрерывно-литой заготовки, тем не менее, уже в машине для непрерывной разливки изготавливается относительно тонкая непрерывно-литая заготовка тонкого сляба. По меньшей мере

- вторичное охлаждение в узле перемещения непрерывно-литой заготовки, и

- скорость vc разливки,

а также предпочтительно один параметр из списка

- первичное охлаждение в кристаллизаторе,

- уменьшение толщины в узле перемещения непрерывно-литой заготовки,

настраиваются устройством управления или регулирования машины для непрерывной разливки так, что непрерывно-литая заготовка тонкого сляба затвердевает насквозь только в горизонтальном участке узла перемещения непрерывно-литой заготовки, т.е. что конец жидкой сердцевины непрерывно-литой заготовки тонкого сляба находится в горизонтальном участке узла перемещения непрерывно-литой заготовки.

Управляемая или, соответственно, регулируемая устройством управления или регулирования эксплуатация машины для непрерывной разливки, так чтобы нижний конец жидкой сердцевины непрерывно-литой заготовки тонкого сляба даже при изменяющихся рабочих условиях в машине для непрерывной разливки или, соответственно, комбинированной литейно-прокатной установке всегда оказывался в пределах горизонтального участка перемещения непрерывно-литой заготовки, известна специалисту, напр., из WO 01/03867 A1. Настоящим соответствующее раскрытие посредством ссылки включается в эту заявку.

Этот способ работы гарантирует, что непрерывно-литая заготовка тонкого сляба будет забирать как можно больше литейного тепла, а также работы деформации в черновой и чистовой группе клетей прокатного стана и необходимая энергия повторного нагрева будут максимально низкими. В черновой группе клетей прокатного стана непрерывно-литая заготовка тонкого сляба прокатывается от толщины от 50 до 70 мм двумя черновыми прокатными клетями с получением катанной полосы, имеющей толщину от 10 до 30 мм. Маятниковые ножницы, которые, напр., служат для отрезания затравки, а также отводящее устройство для отвода затравки в бесконечном режиме проходятся без резания. Чтобы не слишком сильно охлаждать катанную полосу, предпочтительно на верхней и нижней стороне отводящего устройства установлена термическая изоляция. После этого катанная полоса нагревается с помощью индукционной печи до температуры от 1050 до 1250°C, и перед чистовой прокаткой верхняя и нижняя сторона катанной полосы очищается от окалины с помощью устройства для удаления окалины. В чистовой группе клетей прокатного стана катанная полоса прокатывается тремя чистовыми прокатными клетями с получением чистовой полосы, имеющей толщину от 1,6 до 12 мм, после этого на участке охлаждения охлаждается до температуры сматывания, впервые режется ножницами и в сматывающем устройстве сматывается в рулоны.

Как уже говорилось выше, прямой кристаллизатор выполнен предпочтительно в виде воронкообразного кристаллизатора. Благодаря этому область вокруг мениска может иметь заметно большую площадь поперечного сечения, чем конец кристаллизатора на стороне выпуска, так что порошкообразный флюс может вбирать в себя больше включений.

Удобный компромисс между конструктивной высотой и чистотой непрерывно-литой заготовки тонкого сляба заключается в том, чтобы выполнить криволинейный участок узла перемещения непрерывно-литой заготовки с радиусом R дуги от 3 до 7 м, предпочтительно от 4 до 6 м, особенно предпочтительно от 4,5 до 5,5 м.

Чтобы предотвратить переохлаждение краевых областей непрерывно-литой заготовки тонкого сляба, предпочтительно, если вторичное охлаждение в нескольких положениях внутри узла перемещения непрерывно-литой заготовки имеет по меньшей мере по две распылительные форсунки, передвигающиеся в направлении ширины непрерывно-литой заготовки тонкого сляба. Благодаря этому даже различные ширины непрерывно-литой заготовки тонкого сляба не переохлаждаются.

Также удобно, если в области между концом горизонтального участка узла перемещения непрерывно-литой заготовки и черновой группой клетей прокатного стана теплоизоляционные панели предотвращают охлаждение непрерывно-литой заготовки тонкого сляба.

Для получения как можно более низкого падения температуры при удалении окалины предпочтительно, если устройство для удаления окалины включает в себя по несколько вращательных очистителей окалины, расположенных в направлении ширины на верхней и нижней стороне.

Для компактности комбинированной литейно-прокатной установки удобно, если горизонтальное расстояние между двумя чистовыми прокатными клетями составляет от 3 до 6 м, в частности от 4 до 5 м, и/или длина участка охлаждения составляет от 20 до 60 м, предпочтительно от 20 до 40 м. Кроме того, благодаря небольшому межклетевому расстоянию между чистовыми клетями сдерживается сильное охлаждение полосы.

Задача изобретения решается также с помощью способа бесконечного изготовления горячекатаной чистовой полосы из стали по п.9 формулы изобретения. Предпочтительные варианты осуществления являются предметом зависимых пунктов формулы изобретения.

При эксплуатации предлагаемой изобретением комбинированной литейно-прокатной установки скорость разливки непрерывно-литой заготовки тонкого сляба составляет vc≥4 м/мин., предпочтительно vc≥5 м/мин., особенно предпочтительно vc≥6 м/мин. Тем самым гарантируется высокая производительность и облегчается удерживание нижнего конца жидкой сердцевины в горизонтальной области узла перемещения непрерывно-литой заготовки. Кроме того, уменьшается энергия нагрева катанной полосы в индукционной печи. Устройство управления или регулирования машины для непрерывной разливки настраивает по меньшей мере

- вторичное охлаждение в узле перемещения непрерывно-литой заготовки, и

- скорость vc разливки,

и предпочтительно один дополнительный параметр из списка

- первичное охлаждение в кристаллизаторе,

- уменьшение толщины в узле перемещения непрерывно-литой заготовки,

таким образом, что непрерывно-литая заготовка тонкого сляба затвердевает насквозь только в горизонтальном участке узла перемещения непрерывно-литой заготовки. Уменьшенная по толщине непрерывно-литая заготовка тонкого сляба, не очищенная от окалины, т.е. без очищения ее от окалины в устройстве для удаления окалины, подводится к черновой группе клетей прокатного стана и там прокатывается с получением катанной полосы.

При управлении или, соответственно, регулировании машины для непрерывной разливки удобно, если устройство управления или регулирования при помощи математической модели непрерывно рассчитывает

- фактическое положение нижнего конца жидкой сердцевины по пути транспортировки непрерывно-литой заготовки тонкого сляба в узле перемещения непрерывно-литой заготовки;

и

- фактический профиль температуры по пути транспортировки непрерывно-литой заготовки тонкого сляба в узле перемещения непрерывно-литой заготовки и в нормальных к нему плоскостях

и непрерывно-литая заготовка тонкого сляба непрерывно, регулируемым образом охлаждается с помощью вторичного охлаждения с учетом номинального профиля температуры и номинального положения нижнего конца жидкой сердцевины. Тем самым облегчается удерживание нижнего конца жидкой сердцевины в горизонтальной области узла перемещения непрерывно-литой заготовки и предотвращается переохлаждение краевых областей непрерывно-литой заготовки. Кроме того, путем сравнения номинального и фактического профиля температуры можно избежать слишком сильного охлаждения краевых областей непрерывно-литой заготовки тонкого сляба.

При уменьшении толщины предпочтительно, если применяется Soft Reduction (англ. мягкое обжатие) в области, имеющей еще жидкую или частично жидкую сердцевину непрерывно-литой заготовки тонкого сляба с помощью устройства для установки роликов узла перемещения непрерывно-литой заготовки (напр., с помощью сегментов узла перемещения непрерывно-литой заготовки). Благодаря этому уменьшается работа по изменению формы и, кроме того, повышается металлургическое качество.

Особенно простая и энергоэффективная настройка конечной температуры прокатки осуществляется путем измерения фактической температуры T1факт. полосы после третьего прохода прокатки в чистовой группе клетей прокатного стана и перед охлаждением в участке охлаждения и терморегулируемого активирования нескольких индукторов индукционной печи, так чтобы фактическая температура T1факт. по возможности соответствовала номинальной температуре T1ном..

Точность дополнительно повышается, если альтернативно измеряется фактическая температура T1*факт. полосы после второго прохода прокатки и перед третьим проходом прокатки в чистовой группе клетей прокатного стана и терморегулируемым образом активируются несколько индукторов индукционной печи, так чтобы фактическая температура T1*факт. по возможности соответствовала номинальной температуре T1*ном..

Для настройки свойств структуры чистовой полосы удобно, если измеряется фактическая температура T2факт. бесконечной чистовой полосы после охлаждения в участке охлаждения, и терморегулируемым образом активируются несколько охлаждающих форсунок участка охлаждения, так чтобы фактическая температура T2факт. по возможности соответствовала номинальной температуре T2ном..

При изготовлении относительно тонкой чистовой полосы предпочтительно, если бесконечная чистовая полоса после вывода на полную мощность комбинированной литейно-прокатной установки выходила из чистовой группы с первой толщиной d1, после этого толщина чистовой полосы в безостановочном бесконечном режиме пошагово уменьшалась до второй толщины d2 < d1, и перед остановом комбинированной литейно-прокатной установки толщина чистовой полосы в безостановочном бесконечном режиме пошагово увеличивалась до третьей толщины d3 > d2.

При этом удобно, если первая толщина d1 составляет от 3 до 12 мм, вторая толщина d2 от 1,6 до 12 мм и третья толщина d3 от 3 до 12 мм.

Так как высокая доля водорода в стальном расплаве уменьшает отвод тепла в кристаллизаторе, удобно, если эта доля водорода стали перед непрерывной разливкой снижается, напр., путем вакуумной обработки, до≤3 ppm.

Кроме того, эта мера благоприятно сказывается на непрерывной разливке чувствительных качеств стали, напр., сталей, пригодных для глубокой вытяжки.

Краткое описание чертежей

Другие преимущества и признаки настоящего изобретения следуют из описания не ограничивающих примеров осуществления. На последующих, схематично изображенных фигурах показано:

фиг.1: изображение в перспективе комбинированной литейно-прокатной установки;

фиг.2: изображение машины для непрерывной разливки с фиг.1;

фиг.3: изображение различных участков узла перемещения непрерывно-литой заготовки машины для непрерывной разливки;

фиг.4: изображение нескольких переставляемых по ширине распылительных форсунок в узле перемещения непрерывно-литой заготовки машины для непрерывной разливки;

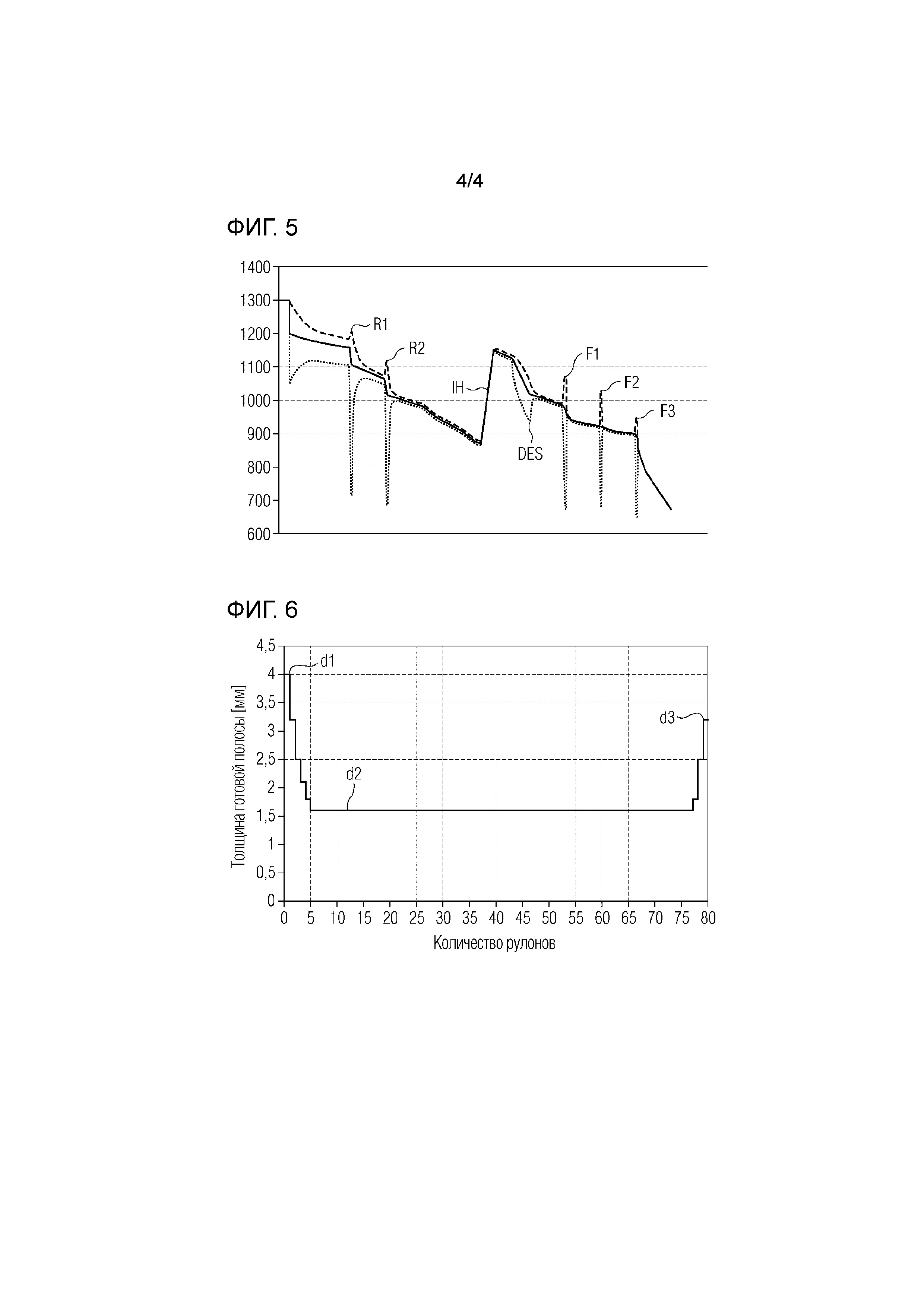

фиг.5: изображение кривой изменения температуры при предлагаемом изобретением изготовлении тонкой, горячекатаной чистовой полосы в комбинированной литейно-прокатной установке;

фиг.6: изображение кривой изменения толщины чистовой полосы при применении предлагаемого изобретением способа в комбинированной литейно-прокатной установке.

Описание вариантов осуществления

На фиг.1 схематично показана предлагаемая изобретением комбинированная литейно-прокатная установка для изготовления горячекатаной чистовой полосы 15 из стали. Предварительно обработанная вакуумной обработкой жидкая сталь, имеющая содержание углерода≤1 ppm, транспортируется в ковшах к поворотному стенду для ковшей (на фигуре с самого края слева) машины 1 для непрерывной разливки и там с помощью промковша заливается в выполненный в виде воронкообразного кристаллизатора кристаллизатор 2. В кристаллизаторе 2 образуется непрерывно-литая заготовка 3 тонкого сляба, имеющая тонкую корочку непрерывно-литой заготовки, которая имеет толщину от 60 до 75 мм и ширину от 900 до 1700 мм. Частично затвердевшая непрерывно-литая заготовка 3 тонкого сляба непрерывно вытягивается из кристаллизатора 2 и в последующем узле 4 перемещения непрерывно-литой заготовки поддерживается, перемещается и дополнительно охлаждается с помощью вторичного охлаждения. Узел 4 перемещения непрерывно-литой заготовки имеет вертикальный участок 4a, криволинейный участок 4b, имеющий несколько выполненных в виде сегментов узла перемещения непрерывно-литой заготовки устройств 6 для уменьшения толщины, и горизонтальный участок 4c (см. фиг.3). С помощью устройств 6 для уменьшения толщины (см. фиг.2) непрерывно-литая заготовка 3 тонкого сляба уменьшается до толщины от 50 до 70 мм, при этом непрерывно-литая заготовка тонкого сляба при уменьшении имеет жидкую сердцевину 5 (т.н. Liquid Core Reduction, англ. прокатка с еще жидкой сердцевиной) или частично жидкую сердцевину. Чтобы по возможности снизить механическую работу деформации при последующих шагах прокатки в черновой 8 или чистовой группе 14 клетей прокатного стана и удержать литейное тепло в непрерывно-литой заготовке 3 тонкого сляба, первичное охлаждение в кристаллизаторе 2, вторичное охлаждение в узле 4 перемещения непрерывно-литой заготовки, а также скорость vc разливки настраивается устройством 20 управления и/или регулирования таким образом, чтобы непрерывно-литая заготовка 3 тонкого сляба затвердевала насквозь только в горизонтальном участке 4c узла 4 перемещения непрерывно-литой заготовки. В соответствии с изобретением машина 1 для непрерывной разливки эксплуатируется со скоростью vc разливки 5,5 м/мин (данные скорости см. также на фиг.3). Уменьшенная по толщине, насквозь затвердевшая, не очищенная от окалины и неразрезанная непрерывно-литая заготовка 3 тонкого сляба непосредственно после непрерывной разливки прокатывается в двух черновых прокатных клетях R1, R2 черновой группы 8 клетей прокатного стана с получением катанной полосы 9, имеющей толщину от 10 до 30 мм. В предлагаемом изобретением бесконечном режиме предлагаемой изобретением комбинированной литейно-прокатной установки катанная полоса 9, неразрезанная, проходит маятниковые ножницы 10 для отрезания затравки после начала разливки машины 1 для непрерывной разливки и отводящее устройство 11. Чтобы сократить охлаждение катанной полосы 9, отводящее устройство 11 облицовано изолирующими панелями.

Управляемая или, соответственно, регулируемая устройством 20 управления или регулирования эксплуатация машины для непрерывной разливки, так что нижний конец жидкой сердцевины непрерывно-литой заготовки 3 тонкого сляба оказывается в пределах горизонтального участка 4c узла 4 перемещения непрерывно-литой заготовки, известна, напр., из WO 01/03867 A1. Настоящим соответствующее раскрытие посредством ссылки включается в эту заявку.

При возникновении проблемы в части установки, расположенной после отводящего устройства 11, бесконечный режим прекращается, и материал, поступающий из машины 1 для непрерывной разливки или, соответственно, черновой группы 8 клетей прокатного стана, режется маятниковыми ножницами 10 на короткие отрезки катанной полосы и отводится отводящим устройством 11 из рольганга между черновой 8 и чистовой группой 14 клетей прокатного стана. При этом после первого реза маятниковых ножниц 10 лежащая позади маятниковых ножниц 10 катанная полоса поднимается для надежного избегания столкновений между материалом, приходящим от черновой группы 8 клетей прокатного стана, и катанной полосой 9, лежащей позади маятниковых ножниц 10.

В случае необходимости температура катанной полосы 9 повышается в индукционной печи 12 до температуры от 1050 до 1250°C, предпочтительно 1150-1200°C. При этом терморегулируемым образом активируются индукторы индукционной печи 12, так чтобы измеренная фактическая температура перед последним проходом F3 прокатки в чистовой группе 14 клетей прокатного стана по возможности соответствовала заданной номинальной температуре. С помощью этой мер даже при низкой скорости vc разливки надежно достигается предварительно настроенная конечная температура прокатки.

Перед чистовой прокаткой верхняя и нижняя сторона нагретой катанной полосы 9 освобождается от окалины с помощью устройства 13 для удаления окалины. В трехклетьевой чистовой группе 14 клетей прокатного стана очищенная от окалины катанная полоса 9 прокатывается с получением чистовой полосы 15, имеющей толщину от 1,6 до 12 мм, после этого охлаждается с помощью участка 16 охлаждения до температуры сматывания, режется ножницами 17 и сматывается в рулоны в сматывающих устройствах 18.

На фиг.2 изображены другие детали машины 1 для непрерывной разливки.

На фиг.3 более подробно показан вертикальный участок 4a, криволинейный участок 4b и горизонтальный участок 4c узла 4 перемещения непрерывно-литой заготовки машины 1 для непрерывной разливки. Включения в стальном расплаве собираются прямым кристаллизатором 2 и вертикальным участком 4a на мениске, вбираются порошкообразным флюсом и в виде литейного шлака используются для смазки непрерывно-литой заготовки. Радиус R криволинейного узла 4b перемещения непрерывно-литой заготовки показан на фиг.3 и у предлагаемой изобретением машины для непрерывной разливки составляет прибл. 5 м. Непрерывно-литая заготовка 3 тонкого сляба непосредственно (т.е. без удаления окалины) после горизонтального участка 4c входит в первую черновую прокатную клеть R1 черновой группы 8 клетей прокатного стана. Также на этой фигуре показано, как непрерывно-литая заготовка 3 тонкого сляба, имеющая жидкую сердцевину 5, выходит из кристаллизатора 2 и уменьшается по толщине в узле 4 перемещения непрерывно-литой заготовки. Уменьшенная по толщине непрерывно-литая заготовка 3 тонкого сляба вытягивается из кристаллизатора 2 с помощью вытягивающего устройства 7, выполненного в виде пары приводных роликов узла перемещения непрерывно-литой заготовки. Чтобы удерживать нижний конец жидкой сердцевины непрерывно-литой заготовки 3 тонкого сляба в горизонтальном участке 4c узла 4 перемещения непрерывно-литой заготовки, устройством 20 управления и/или регулирования осуществляется управление или, соответственно, регулирование скорости vc разливки, опционально также уменьшения толщины посредством устройства 6 для уменьшения толщины.

На фиг.4 показано переставляемое по ширине вторичное охлаждение в узле 4 перемещения непрерывно-литой заготовки. Как при узких 3, так и при широких непрерывно-литых заготовках 3' тонкого сляба предотвращается переохлаждение краевых областей непрерывно-литых заготовок, при этом наружные две распылительные форсунки 19 выполнены с возможностью смещения как в направлении ширины, так и нормально к поверхности непрерывно-литой заготовки. Распылительные форсунки 19 с помощью держателей 21 распылительных форсунок соединены с линейным приводом 22, который смещает распылительные форсунки 19 в осевом направлении линейного привода 22. Средняя распылительная форсунка 19 может быть выполнена либо фиксированной, либо, как изображено, тоже с возможностью смещения.

На фиг.5 изображена кривая изменения температуры в °C при предлагаемом изобретением изготовлении горячекатаной чистовой полосы в предлагаемой изобретением комбинированной литейно-прокатной установке. Температура сердцевины изображена соответственно штриховой линией, температура поверхности пунктиром, а средняя температура сплошной линией. Стальной расплав качества DD11 перед непрерывной разливкой подвергается вакуумной обработке, вследствие чего содержание углерода в жидкой стали уменьшается до≤1 ppm. В воронкообразном кристаллизаторе 2 машины 1 для непрерывной разливки образуется частично затвердевшая непрерывно-литая заготовка 3 тонкого сляба, имеющая толщину 70 мм и ширину 1300 мм, и деформируется путем Liquid Core Reduction с получением затвердевшей насквозь непрерывно-литой заготовки 3 тонкого сляба, имеющей толщину 60 мм. Затвердевшая насквозь непрерывно-литая заготовка 3 тонкого сляба выходит из горизонтального участка 4c машины 1 для непрерывной разливки со скоростью vc=6 м/мин. и без удаления окалины подводится к двухклетьевой черновой группе 8 клетей прокатного стана и там с помощью двух черновых клетей R1 и R2 обжимается до катанной полосы 9, имеющей толщину 10 мм. Вследствие относительно большого расстояния между выходной областью второй черновой прокатной клетью R2 и входной областью индукционной печи 12 катанная полоса 9 охлаждается до температуры прибл. 860°C. С помощью индукционной печи 12 или, соответственно, IH катанная полоса 9 доводится до температуры прибл. 1115°C. После этого катанная полоса 9 очищается от окалины с помощью устройства 13 для удаления окалины или, соответственно, DES, вследствие чего температура поверхности падает прибл. до 950°C; при этом температура сердцевины составляет прибл. 1020°C. Затем очищенная от окалины катанная полоса 9 прокатывается в трех чистовых прокатных клетях F1, F2 и F3 чистовой группы 14 клетей прокатного стана с получением чистовой полосы 15, имеющей толщину 1,6 мм, после этого в участке 16 охлаждения охлаждается, режется и сматывается в рулоны.

На фиг.6 показана кривая изменения толщины относительно тонкой чистовой полосы 15 во время предлагаемого изобретением изготовления. После вывода комбинированной литейно-прокатной установки на полную мощность сначала производится чистовая полоса 15, имеющая толщину d1=4 мм. Бесконечно производимая чистовая полоса 15 после охлаждения в участке 16 охлаждения отрезается ножницами 17 и с помощью одного из сматывающих устройств 18 сматывается в первый рулон. После этого толщина чистовой полосы d1=4 мм пошагово уменьшается до d2=1,6 мм. Это осуществляется с помощью по меньшей мере одной из следующих мер:

a) непрерывно-литая заготовка 3 тонкого сляба сильнее уменьшается по толщине в машине 1 для непрерывной разливки с помощью устройств для уменьшения толщины, так что она выходит из машины 1 для непрерывной разливки более тонкой;

b) непрерывно-литая заготовка 3 тонкого сляба сильнее уменьшается по толщине с помощью черновой группы 8 клетей прокатного стана, так что катанная полоса 9 выходит из черновой группы 8 клетей прокатного стана более тонкой;

c) катанная полоса 9 сильнее уменьшается по толщине в чистовой группе 14 клетей прокатного стана, так что чистовая полоса 15 выходит из чистовой группы 14 клетей прокатного стана более тонкой.

Если, напр., применяется только мера a, то предполагается, что скорости уменьшения в черновой группе 8 клетей прокатного стана и чистовой группе 14 клетей прокатного стана остаются постоянными. Это, с соответствующими изменениями, относится также к мерам b и c. Но конечно, возможно также, чтобы во время изготовления одного отдельного рулона применялись несколько мер.

В соответствии с фиг.6 чистовая полоса после 5 рулонов имеет толщину d2=1,6 мм. После этого эта толщина сохраняется прибл. для 70 рулонов, и потом толщина пошагово увеличивается с d2=1,6 мм до d3=3,2 мм. Эти меры предпочтительны, так как, с одной стороны, особенно тонкая частовая полосе (имеющая здесь толщину 1,6 мм) не вырабатывается непосредственно после вывода на полную мощность комбинированной литейно-прокатной установки, а установка должна долгое время «разгоняться». Только тогда вырабатывается особенно тонкая чистовая полоса. Вообще пользователь комбинированной литейно-прокатной установки заинтересован в выработке как можно большей доли тонкой горячекатаной полосы, так как при этом он может достичь более высоких цен. Перед остановом комбинированной литейно-прокатной установки толщина чистовой полосы 15 снова увеличивается, благодаря чему снижается риск производственного брака на последнем этапе производственной кампании. При увеличении толщины чистовой полосы по меньшей мере одна из вышеприведенных мер, с соответствующими изменениями, применяется в обратном направлении (менее сильно вместо сильнее и толще вместо тоньше). Все меры применяются в безостановочном бесконечном режиме установки, благодаря чему предотвращаются нарушения, напр., при заправке катанной полосы 9 в чистовую группу 14 клетей прокатного стана. Уже только за счет этого сильно повышается стабильность процесса изготовления.

Указанные на фиг.6 значения толщины и количества рулонов понимаются не ограничивающим образом, а являются только примером.

Хотя изобретение было подробнее проиллюстрировано и описано в деталях на предпочтительных примерах осуществления, изобретение не ограничено раскрытыми примерами, и специалистом могут быть выведены отсюда другие варианты без выхода из объема охраны изобретения.

СПИСОК ССЫЛОЧНЫХ ОБОЗНАЧЕНИЙ

1 Машина для непрерывной разливки

2 Кристаллизатор

3, 3' Непрерывно-литая заготовка тонкого сляба

4 Узел перемещения непрерывно-литой заготовки

4a Вертикальный участок узла перемещения непрерывно-литой заготовки

4b Криволинейный участок узла перемещения непрерывно-литой заготовки

4c Горизонтальный участок узла перемещения непрерывно-литой заготовки

5 Жидкая сердцевина

6 Устройство для уменьшения толщины

7 Вытягивающее устройство

8 Черновая группа клетей прокатного стана

9 Катанная полоса

10 Маятниковые ножницы

11 Отводящее устройство

12, IH Индукционная печь

13, DES Устройство для удаления окалины

14 Чистовая группа клетей прокатного стана

15 Чистовая полоса

16 Участок охлаждения

17 Ножницы

18 Сматывающее устройство

19 Распылительная форсунка

20 Устройство управления и/или регулирования

21, 21' Держатель распылительной форсунки

22 Линейный привод

d1 Первая толщина

d2 Вторая толщина

d3 Третья толщина

F1, F2, F3 Чистовые прокатные клети

R Радиус

R1, R2 Черновые прокатные клети

vc Скорость разливки

Реферат

Изобретение относится к непрерывному литью, совмещенному с прокаткой. Согласно способу бесконечного изготовления горячекатаной чистовой полосы из стали в комбинированной литейно-прокатной установке, стальной расплав разливают в тонкую слябовую заготовку (3) с жидкой сердцевиной толщиной 60-75 мм и шириной 900-1700 мм в прямом кристаллизаторе (2) машины (1) непрерывной разливки. В зоне вторичного охлаждения машины (1) производят мягкое обжатие заготовки (3) до толщины 50-70 мм. При этом вторичное охлаждение и скорость разливки настраивают устройством (20) управления или регулирования для обеспечения полного затвердевания заготовки (3) в горизонтальном участке (4c) узла (4) перемещения. В черновой группе (8) клетей заготовку прокатывают за два прохода с получением катаной полосы (9) толщиной 10-30 мм, отделяют от нее затравку и нагревают до температуры 1050-1250°C в индукционной печи (12). Удаляют окалину и прокатывают в чистовой группе (14) клетей в три прохода. Чистовую полосу (15) толщиной 1,6-12 мм охлаждают и сматывают в рулоны. Обеспечивается уменьшение конструктивной длины и энергопотребления установки, повышение качества полосы из самых разных марок стали. 2 н. и 14 з.п. ф-лы, 6 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ прокатки полосового металла и соответствующий прокатный стан

Комментарии