Устройство для непрерывного литья с динамическим сокращением толщины сляба - RU137488U1

Код документа: RU137488U1

Чертежи

Описание

2420-194569RU/022

УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ С ДИНАМИЧЕСКИМ СОКРАЩЕНИЕМ ТОЛЩИНЫ СЛЯБА

Область техники, к которой относится полезная модель

Полезная модель относится к способу непрерывного литья сляба из стали в литейной установке, причем толщина выходящего из кристаллизатора сляба сокращается способом обжатия с жидкой сердцевиной (LCR) с помощью последующего слябового направляющего устройства при жидкой сердцевине сляба, причем сляб проходит специфическую для установки длину слябового опорного участка, измеренную между мениском, то есть, поверхностью ванны кристаллизатора, и обращенным в противоположную от кристаллизатора сторону концом слябового направляющего устройства при скорости литья согласно Пункту 1 патентной формулы, а также к соответствующей этому установке для исполнения этого способа согласно Пункту 13 патентной формулы.

Соответствующие данному типу способы непрерывного литья сляба и, соответственно, установки непрерывного литья уже известны. Выходящий из кристаллизатора литейной установки жидкий стальной сляб проводится через присоединенное непосредственно к кристаллизатору слябовое направляющее устройство. Слябовое направляющее устройство, называемое также «слябовым направляющим корсетом», включает многочисленные (обычно от трех до пятнадцати) направляющие сегменты, причем каждый направляющий сегмент имеет одну или несколько (обычно от трех до десяти) пар направляющих элементов, преимущественно выполненных в виде опорных роликов для сляба. Опорные ролики могут вращаться вокруг оси, проходящей перпендикулярно направлению транспортирования сляба.

Вместо опорных роликов для сляба были бы возможными также отдельные направляющие элементы, выполненные в виде неподвижных деталей, например, в форме полозьев.

Независимо от конкретного варианта исполнения направляющих элементов, они размещены по обе стороны сляба относительно поверхностей по его ширине таким образом, что сляб пропускается через верхние и нижние серии направляющих элементов.

Точнее говоря, сляб поддерживается не только слябовым направляющим устройством, но также уже нижним торцевым участком кристаллизатора, вследствие чего кристаллизатор также следует рассматривать как часть всего слябового направляющего устройства.

Затвердевание сляба начинается на верхнем конце (проточного) кристаллизатора у поверхности ванны, на так называемом «мениске», причем кристаллизатор типично имеет длину около 1 м (0,3-1,5 м).

Сляб выходит из кристаллизатора вертикально вниз и изменяет направление на горизонтальное. Поэтому слябовое направляющее устройство имеет дугообразный профиль с углом поворота по существу на 90º.

Каждая литейная установка имеет конструктивно обусловленную длину L слябового опорного участка, которую сляб проходит со скоростью vc литья, и которая измеряется между мениском и обращенным в противоположную от кристаллизатора сторону концом слябового направляющего устройства.

Известные CSP®-установки (для процесса компактного производства полосы) для изготовления горячекатаной стальной полосы имеют длины L слябового опорного участка около 9-13 м.

Длина L слябового опорного участка представляет собой постоянную, специфическую для установки величину, и не может быть изменена краткосрочными модифицирующими действиями. Разборка и замена отдаленных от кристаллизатора последних слябовых направляющих сегментов на простой рольганг (до сих еще не реализованная) в нормальной ситуации продлилась бы много дней.

Выходящий из слябового направляющего устройства сляб впоследствии может быть подвергнут обработке в любом числе прокатных клетей для сокращения толщины и, соответственно, чистовой прокатки.

Настоящая полезная модель может найти применение для оптимизированного непрерывного литья сляба на известных комплексных литейно-прокатных установках.

При этом выходящий из слябового направляющего устройства сляб сначала с помощью разделительного устройства разделяется на отдельные плоские заготовки, или же без разделения подвергается прокатке в последующем обжимном стане черновой прокатки до промежуточной полосы, и затем, после повторного нагрева или с поддержанием в горячем состоянии в нагревательном устройстве окончательно прокатывается в прокатном стане чистовой прокатки до готовой полосы.

В обжимном прокатном стане (HRM, прокатный стан с высокой степенью обжатия) черновой прокатки толщина сляба сокращается, образованная при этом промежуточная полоса нагревается с помощью нагревательного устройства, прежде чем поступает в прокатный стан чистовой прокатки. В прокатном стане чистовой прокатки происходит горячая прокатка, то есть, прокатываемая полоса при прокатке имеет температуру выше температуры ее рекристаллизации. Для стали она составляет значение в диапазоне выше примерно 750ºС, обычно же горячая прокатка выполняется при температурах до 1200ºС.

При горячей прокатке стали металл находится главным образом в аустенитном состоянии, в котором атомы железа размещены в кубической гранецентрированной решетке. О прокатке в аустенитном состоянии говорят тогда, когда температура как начала, так и окончания прокатки находится в аустенитной области данной конкретной стали. Аустенитная область стали зависит от состава стали, но, как правило, составляет выше 800ºС.

Решающими параметрами в процессе изготовления горячекатаной стальной полосы из комбинированных литейно-прокатных установок являются скорость литья, с которой сляб покидает кристаллизатор (и проходит через слябовое направляющее устройство), а также соотнесенный с шириной массовый расход, или, соответственно, объемный расход, который задается как произведение скорости литья на толщину сляба, и обычно выражается единицей [мм×м/мин].

Полученные стальные полосы, помимо всего прочего, впоследствии подвергаются переработке для автомобилей, предметов домашнего обихода и строительства.

Настоящая полезная модель относится к литью слябов и, соответственно, плоских заготовок, всех толщин, и тем самым применима для изготовления как тонких плоских заготовок (<80 мм), плоских заготовок средней толщины, так и толстых плоских заготовок (>150 мм).

Кроме того, настоящая полезная модель применима как при непрерывном, так и при полунепрерывном изготовлении горячекатаной стальной полосы.

О непрерывном изготовлении, или «бесконечной прокатке», говорят, когда литейная установка связана с прокатной установкой таким образом, что отлитый в кристаллизаторе литейной установки сляб непосредственно - без отделения готовой отлитой части сляба и без промежуточного хранения - направляется в прокатную установку и там подвергается прокатке до желательной в каждом случае конечной толщины. Таким образом, уже начало сляба может быть прокатано до стальной полосы с готовой конечной толщиной, в то время как литейная установка продолжает отливать такой же сляб, то есть, вообще без того, чтобы существовал конец сляба (за исключением мениска в кристаллизаторе). Также говорят о непосредственно связанной работе, или бесконечной работе литейной и прокатной установок.

При полунепрерывном изготовлении, или, соответственно, «полубесконечной прокатке», отлитый сляб после литья отделяют, и отделенные слябы или, соответственно, плоские заготовки, без промежуточного хранения и охлаждения до температуры окружающей среды направляют в прокатную установку.

Уровень техники

Патентный документ АТ 401 744 раскрывает устройство для непрерывного литья сляба с использованием обжатия с жидкой сердцевиной.

Кроме того, соответствующие данному типу способ и, соответственно, установки известны, например, из патентных документов ЕР 0 415 987 В1, ЕР 1 469 954 В1, DE 10 2007 058 709 А1 и WO 2007/086088 А1. Соответствующая данному типу установка представляет собой литейно-прокатную установку Arvedi ESP в Кремоне, которая приблизительно описана также в следующих публикациях: авторов Hohenbichler и др., «Arvedi ESP - technology and plant design» («Arvedi ESP - технология и конструкция установки»), Millenium Steel 2010, 1 марта 2010 года, страницы 82-88, Лондон, и авторов Siegl и др., «Arvedi ESP - First Tin Slab Endless Casting and Rolling Results» («Технология Arvedi ESP - первые результаты непрерывного литья и прокатки тонкого сляба»), 5th European Rolling Conference («5-ая Европейская конференция по прокатке»), Лондон, 23 июня 2009 года.

Как уже было описано вначале, слябовое направляющее устройство между направляющими элементами и, соответственно, слябовыми опорными роликами, образует частично изогнутый приемный ручей для подхватывания свежеотлитого (еще содержащего жидкую сердцевину) сляба.

Таким образом, в данной ситуации под концом слябового направляющего устройства понимают предусмотренную для контакта со слябом активно направляющую поверхность или, соответственно, образующую последнего направляющего элемента, обращенного к обжимному стану черновой прокатки, или, соответственно, последнего опорного ролика верхней серии направляющих элементов.

По мере удаления от мениска сляб или, соответственно, находящаяся в своей исходной форме стальная полоса, транспортируемая в слябовом направляющем устройстве, все более и более охлаждается. Та внутренняя область сляба, которая еще является жидкой или, соответственно, имеет тестообразную полужидкую консистенцию, в дальнейшем будет обозначаться как жидкостный зумпф. Наиболее удаленная от кристаллизатора «вершина зумпфа» жидкостного зумпфа определяется как та расположенная в центре поперечного сечения область сляба, в которой температура еще в значительной степени соответствует как раз температуре солидуса стали, и затем падает ниже этого значения. Поэтому температура вершины зумпфа (в геометрической середине поперечного сечения сляба) соответствует температуре солидуса данного сорта стали (как правило, между 1300ºС и 1535ºС).

Прокатка и, соответственно, даже простое деформирование поперечника полностью затвердевшего насквозь и, соответственно, более холодного отлитого сляба требует гораздо больших трудозатрат и, соответственно, расхода энергии, чем прокатка отлитого сляба с горячей сердцевиной поперечника.

Уже существуют установки с так называемым «мягким обжатием», в которых вблизи конца слябового направляющего устройства предусмотрены гидравлически регулируемые направляющие элементы, с помощью которых сляб незадолго до своего выхода из слябового направляющего устройства, на участке сляба, где поперечное сечение сляба в каждом случае содержит менее 5% жидкой стали, или, предпочтительно, в центре сляба находится исключительно тестообразный двухфазный материал, с целью повышения качества стали незначительно сжимается (максимум на 5 мм, главным образом не более, чем на 3 мм).

Эта практика имеет недостаток в том отношении, что при предварительно заданной ширине сляба величина расхода материала вследствие сокращения толщины снижается по линейному закону, и при сокращении скорости литья вершина зумпфа отступает назад против направления перемещения сляба. Оба эти обстоятельства сопровождаются снижением запаса внутренней энергии в поперечнике сляба у конца слябового направляющего устройства и, соответственно, на конце длины L слябового опорного участка.

Устройства «мягкого обжатия» используются только на участке сляба, на котором поперечное сечение сляба является сплошь тестообразным или твердым, то есть, практически не имеет четко выраженной жидкой срединной области. Напротив, при направляющих LCR-сегментах, и также согласно настоящей полезной модели, безусловно необходима четко выраженная жидкая срединная область.

Производственно-технические причины, которые делают необходимым ограничение скорости литья, могут представлять собой, например, выявляемые датчиками неполадки в области кристаллизатора или слябового направляющего устройства, или в расположенных перед кристаллизатором задвижках или, соответственно, заглушках, в частности, неполадки на поверхности ванны в кристаллизаторе, или отклонения от заданных количеств охлаждающей воды, или отклонения температуры сляба от предварительно заданных значений. Обусловливать снижение скорости литья могут также значительные изменения состава жидкой стали, расхода литейного порошка или температур стенок кристаллизатора.

Поэтому традиционные литейные установки работают в пределах номинальной производственной мощности, которая не является целесообразной ни с производственно-экономической точки зрения, ни в отношении эффективности использования энергии в последующем процессе прокатки с прямой подачей или горячей загрузкой, или при полностью непрерывной бесконечной работе литейно-прокатного комплекса.

Сущность полезной модели

В условиях все ужесточающихся требований к рентабельности и производству становится актуальной максимизация пропускной способности установки и повышение теплосодержания в выходящих из установки для литья сляба и вводимых в расположенные далее прокатные клети слябе и, соответственно, горячекатаной стальной полосе.

В общих чертах, должно быть оптимизировано изготовление стальных плоских заготовок и, соответственно, горячекатаной стальной полосы для многочисленных сортов стали и параметров охлаждения, и обеспечена возможность более экономичного производства.

Чтобы оптимально использовать теплоту этапа литья во время процесса производства горячекатаной полосовой стали, должно быть обеспечено то, чтобы вершина зумпфа, то есть именно еще тестообразная полужидкая сердцевина поперечника сляба, транспортируемого в слябовом направляющем устройстве, постоянно находилась как можно дальше от кристаллизатора и по возможности близко к концу слябового направляющего устройства, и тем самым - в случае комплексной литейно-прокатной установки - по возможности близко ко входу в обжимной стан черновой прокатки.

При такой постановке задачи необходимо принимать во внимание, что в зависимости от специфического для материала коэффициента затвердевания, химических свойств, температуры затвердевания, параметров охлаждения и предусмотренной в каждом случае толщины сляба, скорость литья и, соответственно, величина пропускаемого через слябовое направляющее устройство специфического по ширине объемного расхода также не могут быть слишком высокими, поскольку в таком случае могло бы происходить смещение вершины зумпфа наружу за пределы слябового направляющего устройства, и тем самым вспучивание и иногда даже растрескивание сляба.

Указанные задачи решены с помощью способа с признаками согласно Пункту 1 патентной формулы, и установки с признаками согласно Пункту 13 патентной формулы.

Пункт 1 патентной формулы направлен на способ непрерывного литья сляба из стали в литейной установке, причем толщина выходящего из кристаллизатора сляба сокращается способом обжатия с жидкой сердцевиной (LCR) с помощью последующего слябового направляющего устройства при жидкой сердцевине поперечного сечения сляба, причем сляб проходит специфическую для установки длину L слябового опорного участка, измеренную между мениском, то есть, поверхностью ванны кристаллизатора, и обращенным в противоположную от кристаллизатора сторону концом слябового направляющего устройства со скоростью vc литья.

Согласно полезной модели предусмотрено, что толщина d сляба динамически регулируется с помощью регулируемых направляющих элементов слябового направляющего устройства, то есть, варьируется во время процесса литья и, соответственно, во время прохода сляба через слябовое направляющее устройство, многократно и как угодно часто (например, по меньшей мере 2 раза на отлитую ленточную отливку или, соответственно, по меньшей мере 1 дополнительный раз в ходе начального процесса регулирования толщины сляба во время фазы разливки, причем под фазой разливки, как правило, понимаются первые 5-15 минут разливки ленточной отливки, и, соответственно, продолжительность времени, чтобы длину слябового опорного участка 0,8-2-кратно заполнить горячим стальным слябом), таким образом, что между измеренной на обращенном в противоположную от кристаллизатора сторону конце слябового направляющего устройства толщиной d сляба и скоростью vc литья (также измеренной на конце слябового направляющего устройства), в зависимости от специфической для установки длины L слябового опорного участка, в течение более 75%, предпочтительно в течение более 90% продолжительности работы литейной установки (продолжительность работы относится к разливке ленточной отливки, например, во время сменной или в течение дня работы при равномерной нагрузке установки) выдерживались следующие, определяемые эксплуатационными коэффициентами «а», в частности, минимальным эксплуатационным коэффициентом amin и максимальным эксплуатационным коэффициентом amax, условия неравенства:

amin×(L/d2)

При этом минимальный эксплуатационный коэффициент amin составляет 2050, предпочтительно 2400, и максимальный эксплуатационный коэффициент amax составляет 2850, предпочтительно 2800, причем стремятся выдерживать эксплуатационный режим ближе к максимальному эксплуатационному коэффициенту (amax) 2850. Длина L слябового опорного участка задается в единицах [м], толщина d сляба в единицах [мм], и скорость vc литья в единицах [м/мин].

Значения приведенных выше единиц относятся к гипотетической характеристике, не к фактическим результатам измерений или к величинам, устанавливаемым по необходимости в конкретных литейных установках. Подразумевается, что параметрические величины соответствующих полезной модели условий неравенства: amin×(L/d2)

Во всяком случае, для достижения соответствующих полезной модели технологических условий при пересчете возможных альтернативных единиц в единицы [м] для длины L слябового опорного участка, единицы [мм] для толщины d сляба, и единицы [м/мин] для скорости vc литья, получаются приведенные выше условия неравенства и, соответственно, эксплуатационные коэффициенты.

При принятии за основу (базовых) единиц [м] для длины L слябового опорного участка, единицы [мм] для толщины d сляба, и единицы [м/мин] для скорости vc литья, после сокращения сомножителей для эксплуатационных коэффициентов «а» получается единица [мм2/мин].

Аналогично приведенным выше высказываниям, оказывается, что эксплуатационные коэффициенты amin и amax при задании или измерении длины слябового опорного участка, толщины сляба и скорости литья в иных единицах, нежели [м], [мм] и [м/мин], могут быть приведены в альтернативных единицах, соответственно, в виде значений, номинально отклоняющихся от указанных согласно полезной модели значений. При пересчете в предлагаемые базовые единицы [м], [мм] и [м/мин] для длины слябового опорного участка, толщины сляба и скорости литья, в любом случае получаются приведенные согласно полезной модели эксплуатационные коэффициенты amin=2050 и, соответственно, 2400, и amax=2850 и, соответственно, 2800.

При использовании соответствующих полезной модели условий неравенства, в случае технологически или качественно обусловленных снижений скорости литья, впредь, кроме как во время фазы разливки, может быть увеличена толщина сляба, без прерывания процесса литья.

Соответствующее полезной модели динамическое сокращение толщины сляба при выдерживании соответствующих полезной модели условий, определяемых вышеуказанными неравенствами, с одной стороны, обеспечивает высокое качество изготовления тем, что вершина зумпфа в слябе, независимо от конкретных в каждом случае обусловленных сортом материала максимальных скоростей литья, всегда доходит до места вблизи конца слябового направляющего устройства, с другой стороны, может быть максимизирована пропускная способность установки.

Благодаря тому, что вершина зумпфа в слябе - за исключением фазы разливки - всегда удерживается вблизи конца слябового направляющего устройства, теплота этапа литья оптимально используется для повышения эффективности последующего процесса прокатки в комплексной литейно-прокатной установке.

Выходящий из соответствующего полезной модели слябового направляющего устройства сляб, а именно во время последующего сокращения его толщины в размещенном после слябового направляющего устройства обжимном стане черновой прокатки, имеет достаточно горячую сердцевину поперечного сечения, чтобы быть подвергнутым прокатке с относительно низким расходом энергии, в частности, когда процесс прокатки начинается не позже, чем через четыре минуты, предпочтительно не позже, чем через две минуты, после сплошного затвердевания сляба.

При выдерживании соответствующих полезной модели условий неравенства обеспечивается то, что вершина зумпфа в слябе в каждом случае находится в дальней от кристаллизатора последней трети, предпочтительно в последней четверти, предпочтительно в последней пятой части слябового направляющего устройства и, соответственно, длины L слябового опорного участка.

Сохранение по возможности высокого энергосодержания сляба, в частности, при бесконечном комплексном технологическом режиме, оказывается значительным преимуществом, которое в фазах сниженной скорости литья позволяет улучшить пропускную способность на величину до 35% (например, когда толщина сляба динамически повышается от примерно 65-70 мм до 95 мм; предпосылкой чего было бы то, что сляб на выходе из кристаллизатора имеет толщину ≥95 мм).

При бесконечном комплексном технологическом режиме к тому же получается преимущество в том, что нижние граничные пределы толщины горячекатаной полосы не реализуются даже при сниженных скоростях литья. Если бы в таком случае не увеличивалась толщина сляба, то возникала бы опасность, что могли быть задействованы не все имеющиеся в распоряжении расположенные после устройства для литья сляба прокатные клети, что привело бы к увеличенной конечной толщине горячекатаной полосы.

Благодаря переменным увеличенным толщинам сляба и LCR-участка между 0 и максимально 40 мм высокие уровни пропускной способности могут быть достигнуты также при скоростях литья 3,8-4,5 м/мин, так что также с трудом отливаемые сорта стали (например, нержавеющие стали, текстурованные стали и стали для горячекатаной полосы, используемой в наружной обшивке автомобилей) на такой литейной установке для литья тонких плоских заготовок, которая рассчитана на скорости литья >6 м/мин, при бесконечном производстве могут быть подвергнуты прокатке до толщин менее 1,5 мм, даже менее 1,2 мм, предпочтительно до толщин менее 1 мм.

Для бесконечно действующих комплексных литейно-прокатных установок справедливо следующее: при использовании соответствующего полезной модели способа может быть также применен оптимальный по энергии и производительности обратный температурный профиль в только что затвердевшем слябе, то есть, с очень горячей сердцевиной сляба (свыше 1300ºС) при одновременно явно более холодной наружной поверхности (с температурой ниже 1150ºС, главным образом ниже 1100ºС), оптимальный по энергии и производительности для прокатки в первом обжимном стане черновой прокатки. Из этого следуют сокращенные уровни расхода энергии на прокатку в первых прокатных клетях, а также повышенное качество центральной части, а также геометрической формы изготовленного стального ленточного изделия.

Достижимые при применении соответствующего полезной модели способа преимущества могут быть эффективно использованы для многочисленных сортов стали с различными целевыми скоростями литья на одной и той же установке, причем можно избежать ежечасного или ежедневного изменения длин или положений установки и, соответственно, слябового опорного участка или, соответственно, компонентов.

Тем самым значительно сокращается расход энергии при прокатке горячекатаной стальной полосы, и повышается производительность соответствующей данному типу установки.

Чтобы дополнительно оптимизировать соответствующий полезной модели способ, с помощью расчетов и экспериментальных установок и моделирований были определены специальные технологические параметры, которые при изготовлении горячекатаной стальной полосы позволяют добиться значительного прогресса в отношении качества изготовления и эффективности использования энергии (расхода энергии на изготовленную тонну горячекатаной полосы).

Согласно одному предпочтительному варианту осуществления полезной модели, предусмотрено, что во время непрерывного литья сляба, в случае необходимого по производственным причинам, продолжающегося в течение промежутка времени свыше L/vc (для подстановки в выражение L/vc действительны базовые единицы, приведенные в Пункте 1 патентной формулы) минут снижения скорости vc литья более чем на 5%, предпочтительно более чем на 10% (причем с помощью необязательно сохраненных в автоматизированном или, соответственно, управляющем устройстве опытных данных, экспертных оценок, или посредством модельных расчетов, проверяется прогноз, продлится ли снижение скорости литья на протяжении определенного в каждом случае существенного промежутка времени, например, в течение по меньшей мере 10, 15 или 30 минут), в пределах самое позднее (2 L/vc) минут после случившегося снижения скорости vc литья, измеренная на обращенном в противоположную от кристаллизатора сторону конце слябового направляющего устройства толщина при отливке увеличивается так, чтобы (опять) соблюдались условия неравенства amin (L/d2)

Таким образом, (контрольный) промежуток времени для рассматриваемого в качестве производственной необходимости снижения скорости vc литья определяется как частное от деления, в котором длина L слябового опорного участка составляет делимое, и скоростьvc литья образует делитель, причем L подставляется в единицах [м], и vc в единицах [м/мин].

Приведенные выше параметры для выполнения соответствующих действий по управлению и, соответственно, регулированию сокращения толщины сляба служат для того, чтобы обеспечивать по возможности стабильную работу установки. В частности, должно быть предотвращено слишком частое, обусловленное малозначительными колебаниями технологического режима изменение толщины сляба и тем самым «перерегулирование» установки.

Согласно одному дополнительному предпочтительному варианту осуществления полезной модели предусмотрено, что длина L слябового опорного участка составляет величину в диапазоне от 9 до 30 м, предпочтительно в диапазоне от 11 до 23 м.

Согласно одному дополнительному предпочтительному варианту осуществления полезной модели предусмотрено, что скорость vc литья варьирует в диапазоне от 3,8 до 7,2 м/мин.

Согласно одному предпочтительному варианту осуществления полезной модели предусмотрено, что сокращение толщины сляба составляет от 5 до 40%, предпочтительно от 5 до 30%, особенно предпочтительно от 5 до 25%.

В одном особенно предпочтительном варианте осуществления полезной модели сокращение толщины сляба составляет от 5 до 40 мм, предпочтительно от 5 до 30 мм, в особенности предпочтительно от 10 до 25 мм.

Согласно одному дополнительному предпочтительному варианту осуществления полезной модели, сляб может быть обжат до толщины сляба между 45 и 140 мм, предпочтительно до толщины сляба между 75 и 115 мм.

В одном предпочтительном способе изготовления толстых плоских заготовок предусматривается, что сляб на выходе из кристаллизатора имеет толщину между 180 и 450 мм, предпочтительно между 200 и 280 мм.

Согласно одному дополнительному предпочтительному варианту осуществления полезной модели предусмотрено, что динамическое регулирование толщины сляба с помощью направляющих элементов слябового направляющего устройства выполняется в ручном режиме, то есть, по непосредственному или опосредованному распоряжению уполномоченным на управление устройством производственным персоналом (как правило, с пульта управления).

Согласно одному дополнительному предпочтительному варианту осуществления полезной модели предусмотрено, что динамическое регулирование толщины сляба выполняется с помощью направляющих элементов слябового направляющего устройства в автоматическом режиме.

Согласно одному дополнительному предпочтительному варианту осуществления полезной модели предусмотрено, что выходящий из слябового направляющего устройства (то есть, выводимый через конец слябового направляющего устройства) сляб в способе непрерывного производства, то есть, без разделения на куски плоских заготовок, подвергается сокращению толщины по меньшей мере в одном проходе прокатки по меньшей мере на 30% на проход, предпочтительно по меньшей мере на 50% на проход прокатки.

Согласно одному дополнительному предпочтительному варианту осуществления полезной модели предусмотрено, что планируется более чем один проход прокатки, предпочтительно по меньшей мере три прохода прокатки.

Согласно одному дополнительному предпочтительному варианту осуществления полезной модели предусмотрено, что толщина в свету обращенного к слябовому направляющему устройству выходного канала кристаллизатора составляет между 180 и 400 мм, предпочтительно между 200 и 280 мм.

Согласно одному дополнительному предпочтительному варианту осуществления полезной модели предусмотрено, что сляб может транспортироваться через слябовое направляющее устройство со скоростью vc литья от 3,8 до 7,2 м/мин.

Согласно одному дополнительному предпочтительному варианту осуществления полезной модели предусмотрено, что толщина сляба в результате изменения ширина захвата в свету слябового направляющего устройства может быть сокращена на величину от 5 до 40 мм, предпочтительно от 5 до 30 мм, особенно предпочтительно от 10 до 25 мм. При этом сляб может быть обжат до толщины сляба предпочтительно между 45 и 140 мм, особенно предпочтительно до толщины сляба между 75 и 115 мм.

Согласно одному дополнительному предпочтительному варианту осуществления полезной модели предусмотрено, что направляющие элементы слябового направляющего устройства могут быть отрегулированы в режиме ручного управления.

Согласно одному дополнительному предпочтительному варианту осуществления полезной модели предусмотрено, что направляющие элементы слябового направляющего устройства могут регулироваться автоматизированным устройством согласно приведенным выше соответствующим полезной модели условиям неравенства.

Согласно одному дополнительному предпочтительному варианту осуществления полезной модели предусмотрено, что после слябового направляющего устройства размещен обжимной стан черновой прокатки по меньшей мере с одной прокатной клетью черновой прокатки, в котором выводимый через конец слябового направляющего устройства сляб в режиме непрерывного производства, то есть, без разделения на куски плоских заготовок, подвергается сокращению толщины по меньшей мере на 30%, предпочтительно по меньшей мере на 50% на прокатную клеть черновой прокатки, причем обжимной стан черновой прокатки предпочтительно включает по меньшей мере три, особенно предпочтительно ровно четыре прокатных клети черновой прокатки.

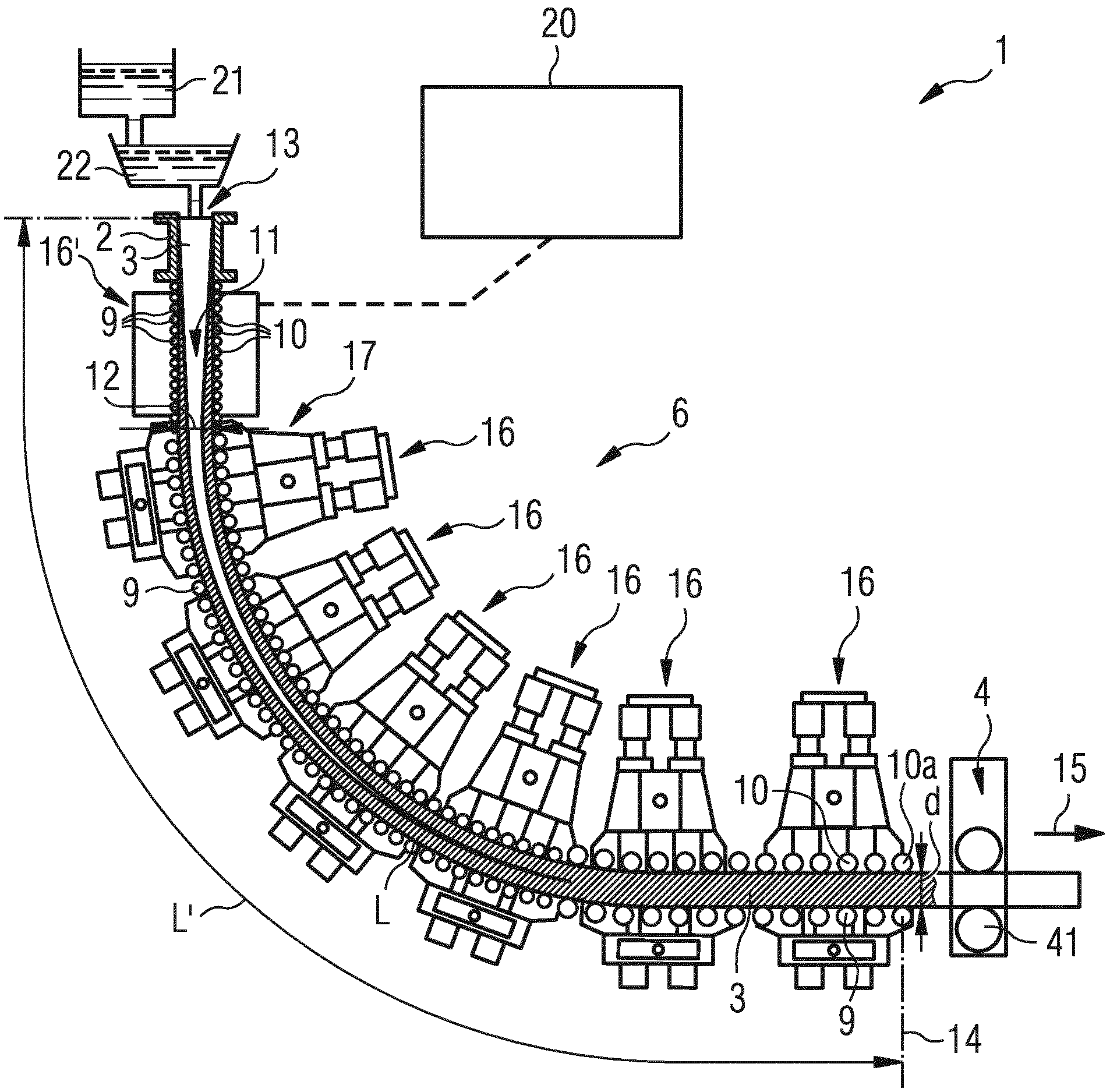

направляющих элементов 9 и расположенной параллельно ей или сходящейся к ней верхней серией направляющих элементов 10.

Каждый направляющий элемент 9 нижней серии направляющих элементов размещен напротив противолежащего направляющего элемента 10 верхней серии направляющих элементов. Направляющие элементы тем самым располагаются парами по обе стороны относительно широкой стороны сляба 3.

Между обеими сериями направляющих элементов 9, 10 сформирован предназначенный для подхватывания выходящего из кристаллизатора 2 сляба 3 приемный ручей 11, который в результате создания различных расстояний между противолежащими направляющими элементами 9, 10 относительно друг друга сужается, по меньшей мере отдельными участками, по направлению транспортирования сляба, и тем самым может сокращаться толщина сляба 3. Направляющие элементы 9, 10 выполнены в виде вращающихся на подшипниках опорных роликов.

Как видно в Фиг. 1, верхние и нижние серии направляющих элементов, или опорных роликов, 9, 10 в каждом случае могут быть, в свою очередь, подразделены на (под)серии специфических опорных роликов с различными диаметрами и/или межосевыми расстояниями.

Направляющие элементы верхней серии направляющих элементов 10 могут быть селективно отрегулированы по глубине, или, соответственно, могут быть приближены к направляющим элементам нижней серии направляющих элементов 9. Регулирование направляющих элементов верхней серии направляющих элементов 10 и тем самым изменение поперечного сечения 12 захвата в свету слябового направляющего устройства 6 может быть выполнено, например, с помощью гидравлического привода. Один из соответствующих желательной толщине d сляба и измеренных между противолежащими друг относительно друга верхними и нижними направляющими элементами ширины 12 захвата в свету приемного ручья 11 слябового направляющего устройства 6 мог бы быть уменьшен, например, от 140 мм до 110 мм.

Для сокращения толщины сляба 3 могут быть отрегулированы, например, от трех до восьми (пар) направляющих элементов обращенного к кристаллизатору 2 - но не обязательно примыкающего к кристаллизатору 2 - первого направляющего сегмента 16'. В альтернативном варианте, могут быть использованы также многочисленные следующие друг за другом направляющие сегменты 16 для сокращения толщины в режиме LCR, которые непосредственно или косвенно связаны с кристаллизатором.

Толщина d сляба и, соответственно, ширина 12 захвата в свету, могут регулироваться в произвольном порядке.

Регулирование данных направляющих элементов 9, 10 выполняется по направлению, проходящему по существу перпендикулярно относительно направления транспортирования сляба, причем могут быть регулируемыми как верхние направляющие элементы 10, так и нижние направляющие элементы 9. Как видно в Фиг. 3, верхние направляющие элементы 10 шарнирно присоединены к соответствующим опорным элементам 17, которые предпочтительно регулируются гидравлически.

Регулирование толщины d сляба и, соответственно, ширины 12 захвата в свету, согласно полезной модели выполняется динамически, то есть, во время процесса литья, и, соответственно, во время непрерывно-квазистационарного прохода сляба 3 через слябовое направляющее устройство 6. При динамическом регулировании толщины d сляба оно может изменяться во время прохода сляба 3 через слябовое направляющее устройство 6 многократно и как угодно часто.

Толщина d сляба варьирует по меньшей мере 2 раза на отлитую ленточную отливку или, соответственно, по меньшей мере 1 дополнительный раз в ходе начального процесса регулирования толщины сляба во время фазы разливки (=первые 5-15 минут разливки ленточной отливки), таким образом, что между измеренной на обращенном в противоположную от кристаллизатора сторону конце 14 слябового направляющего устройства 6 толщиной d сляба и равным образом измеренной на конце 14 слябового направляющего устройства 6 скоростью vc литья, в зависимости от специфической для установки длины L слябового опорного участка, в течение более 75% продолжительности работы литейной установки (продолжительность работы относится к разливке ленточной отливки, например, во время дневной работы при равномерной нагрузке установки), предпочтительно в течение более 90% продолжительности работы, выдерживаются следующие, определяемые эксплуатационными коэффициентами «a», в частности, минимальным эксплуатационным коэффициентом amin и максимальным эксплуатационным коэффициентом amax, условия неравенства:

amin (L/d2)

При этом минимальный эксплуатационный коэффициент amin составляет 2050, предпочтительно 2400, и максимальный эксплуатационный коэффициент amax составляет 2850, предпочтительно 2800.

Чтобы данные условия неравенства были действительными, необходимо привлечение базовых единиц: при этом длина L слябового опорного участка задается в единицах [м], толщина d сляба в единицах [мм], и скорость vc литья в единицах [м/мин]. Из этого следует (служащая в качестве рабочей гипотезы) единица [мм2/мин] для эксплуатационных коэффициентов «a».

Следует указать на то, что значения приведенных выше единиц относятся к гипотетической характеристике, и на практике могут получаться специфические для установки, длин или по языку, иначе выбранные или, соответственно, определенные измерениями или использованные в ходе расчетов единицы.

Во всяком случае, для достижения соответствующих полезной модели технологических условий при пересчете возможных альтернативных единиц в единицы [м] для длины L слябового опорного участка, в единицы [мм] для толщины d сляба, и в единицы [м/мин] для скорости vc литья, получаются приведенные согласно полезной модели условия неравенства и, соответственно, эксплуатационные коэффициенты.

Вышеупомянутые неравенство и, соответственно, условия согласно полезной модели соблюдаются для более чем 60%, предпочтительно для более чем 90% отливаемых групп стали и условий охлаждения.

Подобным образом, при технологически обусловленных снижениях скорости vc литья может быть увеличена толщина d сляба (вплоть до величины, близкой к толщине на выходе из кристаллизатора), без прерывания процесса литья.

Регулируемые направляющие элементы 9, 10 предпочтительно размещены в обращенной к кристаллизатору 2 передней половине, предпочтительно в обращенной к кристаллизатору 2 передней трети продольной протяженности слябового направляющего устройства 6.

В каждом случае соответствующее полезной модели динамическое сокращение толщины сляба выполняется на участке сляба 3, на котором более 20%, предпочтительно более 50% поперечного сечения сляба 3 еще являются жидкими - и это, в частности, характерно для LCR-обжатия. В Фиг. 4 для этого схематически представлено поперечное сечение фактически находящегося в процессе затвердевания сляба 3, причем центральная область 26 поперечного сечения сляба является еще жидкой, и показанная заштрихованной наружная область 28 поперечного сечения сляба уже затвердела. Между жидкой областью 26 и затвердевшей областью 28 находится промежуточная область 27, в которой сляб 3 имеет тестообразную консистенцию, то есть, уже не полностью жидкую, но и еще не совсем твердую.

Следует отметить, что при уже однажды упомянутом способе мягкого обжатия согласно прототипу, при котором вблизи отдаленного от кристаллизатора конца слябового направляющего устройства 6 производится незначительное сжатие сляба 3, это сжатие предпринимается исключительно на одном участке сляба 3, на котором поперечное сечение сляба является сплошь тестообразным или твердым, то есть, также уже не имеет в середине сляба жидкой области.

Согласно одному предпочтительному варианту осуществления полезной модели, предусмотрено, что во время разливки сляба в случае необходимого по производственным причинам, продолжающегося в течение промежутка времени свыше (L/vc) - то есть, (контрольный) промежуток времени определяется как частное от деления, в котором длина L слябового опорного участка составляет делимое, и скорость vc литья образует делитель, причем L подставляется в единицах [м], и vc в единицах [м/мин] - минут снижения скорости vc литья более чем на 5%, предпочтительно более чем на 10%, в пределах не дольше 100 минут, предпочтительно в пределах не дольше 60 минут или не дольше 30 минут, особенно предпочтительно уже спустя самое позднее (2 L/vc) минут после случившегося снижения скорости vc литья, измеренная на обращенном в противоположную от кристаллизатора сторону конце слябового направляющего устройства толщина сляба 3 при отливке увеличивается так, чтобы (опять) соблюдались условия неравенства amin (L/d2)

На практике с помощью необязательно сохраненных в автоматизированном или, соответственно, управляющем устройстве 20 опытных данных, или посредством модельных расчетов, проверяется прогноз, продлится ли снижение скорости vc литья на протяжении определенного в каждом случае существенного промежутка времени, например, в течение по меньшей мере 10, 15 или 30 минут, чтобы обеспечить по возможности стабильную работу установки.

Динамическое регулирование толщины d сляба с помощью направляющих элементов 9, 10 слябового направляющего устройства 6 может выполняться вручную. Тогда динамическое регулирование предпочтительно управляется производственным персоналом в зависимости от фактической скорости литья, поскольку она изменяется только в отдельных случаях. Если же скорость vc литья по определенным согласно полезной модели обстоятельствам снижается или быстро/опасно приближается к этой нижней границе, производственный персонал через устройство вывода уведомляется, чтобы так уменьшить обжатие с жидкой сердцевиной (LCR), что увеличивается толщина d сляба, и чтобы тем самым опять достигнуть соответствующего полезной модели состояния или, соответственно, приведенных выше условий неравенства, определенно или с хорошим приближением к граничным условиям, заданным эксплуатационными коэффициентами amin и amax.

В одном предпочтительном варианте исполнения динамического сокращения толщины сляба эта функция также может быть передана схематически обозначенному в Фиг. 1 автоматизированному устройству 20, в частности, тогда, когда по обыкновению или по необходимости имели бы место относительно частые изменения толщины или скорости. Для этой цели направляющие элементы 9, 10 слябового направляющего устройства 6 регулируются с помощью автоматизированного устройства 20 соответственно приведенным выше соответствующим полезной модели условиям неравенства. В отношении автоматизированного устройства 20 речь идет о регулировочном устройстве под управлением процессора. Автоматизированное устройство 20 в состоянии настраивать любое число направляющих элементов 9, 10 и направляющих сегментов 16, по отдельности или в сочетании. Действия автоматизированного устройства 20 в отношении управления и регулирования могут выполняться как на основе сигналов технологических датчиков, связанных с ним по каналам передачи данных, так и в результате расчетов и моделирований. Интеллектуальная работа автоматизированного устройства 20, в частности, может быть сделана возможной с помощью логических схем программы, основанных на заложенных в запоминающее устройство специфических для установки опытных данных и на принципах «нечеткой логики».

Скорость vc литья в установке предпочтительно варьирует в диапазоне от 3,8 до 7,2 м/мин.

Чтобы использовать производственную мощность установки, теоретически также было бы возможно увеличивать или уменьшать измеренную поперек толщины d сляба ширину сляба с помощью боковых направляющих элементов для сляба. Но поскольку производственная программа, как правило, основывается на заказах со строго определенными величинами ширины изделия, и при изготовлении партий сляба с различной шириной возникали бы логистические проблемы, в частности, бесхозяйственные затраты на складское хранение, исполнительный элемент «ширина сляба» скорее всего непригоден для достижения оптимальной пропускной способности.

Сляб 3 подвергается обжатию с сокращением толщины на величину от 5 до 40%, предпочтительно от 5 до 30%, особенно предпочтительно от 5 до 25%.

Согласно одному предпочтительному варианту осуществления полезной модели, сляб 3 подвергается обжатию с сокращением толщины на величину от 5 до 40 мм, предпочтительно от 5 до 30 мм, особенно предпочтительно от 10 до 25 мм. Тем самым в случае сокращения толщины сляба 3 на величину от 15 до 30 мм измеренная на конце 14 слябового направляющего устройства 6 толщина d сляба является на величину от 15 до 30 мм меньшей, чем на обращенном к слябовому направляющему устройству 6 выходе кристаллизатора.

При этом сляб 3 может быть подвергнут обжатию до толщины d сляба между 45 и 140 мм, предпочтительно до толщины d сляба между 75 и 115 мм.

В одном предпочтительном способе изготовления толстых плоских заготовок предусмотрено, что сляб 3 при выходе из кристаллизатора имеет толщину при отливке, между 180 и 450 мм, предпочтительно между 200 и 280 мм.

Согласно одному дополнительному предпочтительному варианту осуществления полезной модели предусмотрено, что выходящий из слябового направляющего устройства 6 (то есть, выводимый через конец 14 слябового направляющего устройства) сляб 3 в режиме непрерывного изготовления, то есть, без разделения на куски плоских заготовок, подвергается обжатию по меньшей мере в одном проходе прокатки с сокращением толщины по меньшей мере на 30% за проход, предпочтительно по меньшей мере на 50% за проход прокатки.

Однако предпочтительно предусматриваются по меньшей мере три прохода прокатки.

Для этой цели обжимной стан 4 черновой прокатки включает по меньшей мере три, в особенности предпочтительно ровно четыре прокатных клети черновой прокатки 41, 42, 43, 44.

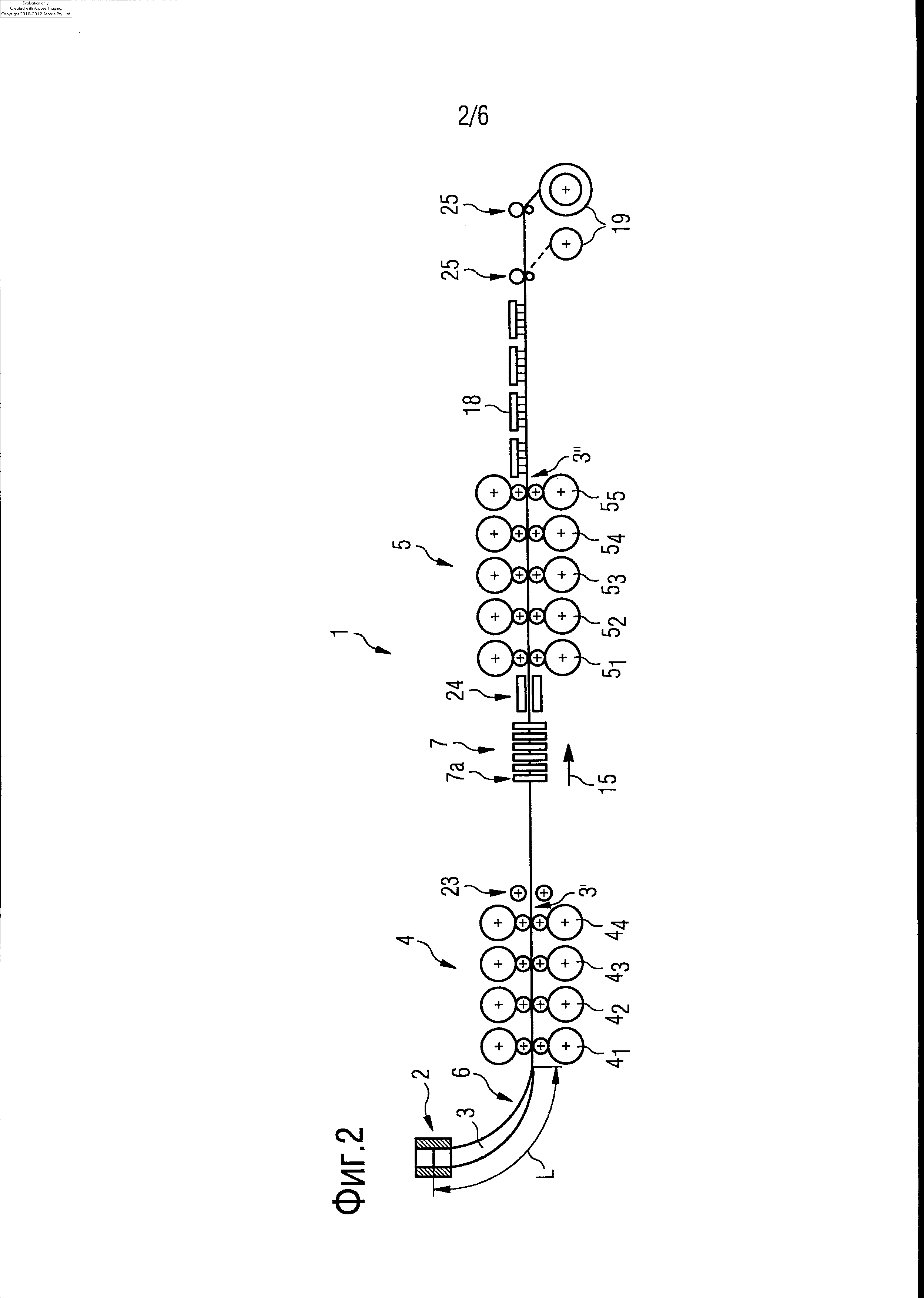

Как видно также в Фиг. 2, после обжимного стана 4 черновой прокатки размещен уже упомянутый прокатный стан 5 чистовой прокатки, который включает четыре прокатных клети 51, 52, 53, 54 чистовой прокатки или пять прокатных клетей 51, 52, 53, 54, 55 чистовой прокатки, с помощью которых выходящая из обжимного стана 4 черновой прокатки промежуточная полоса 3' обжимается до готовой полосы 3” с толщиной <1,5 мм, предпочтительно <1,2 мм, в особенности предпочтительно <1,0 мм.

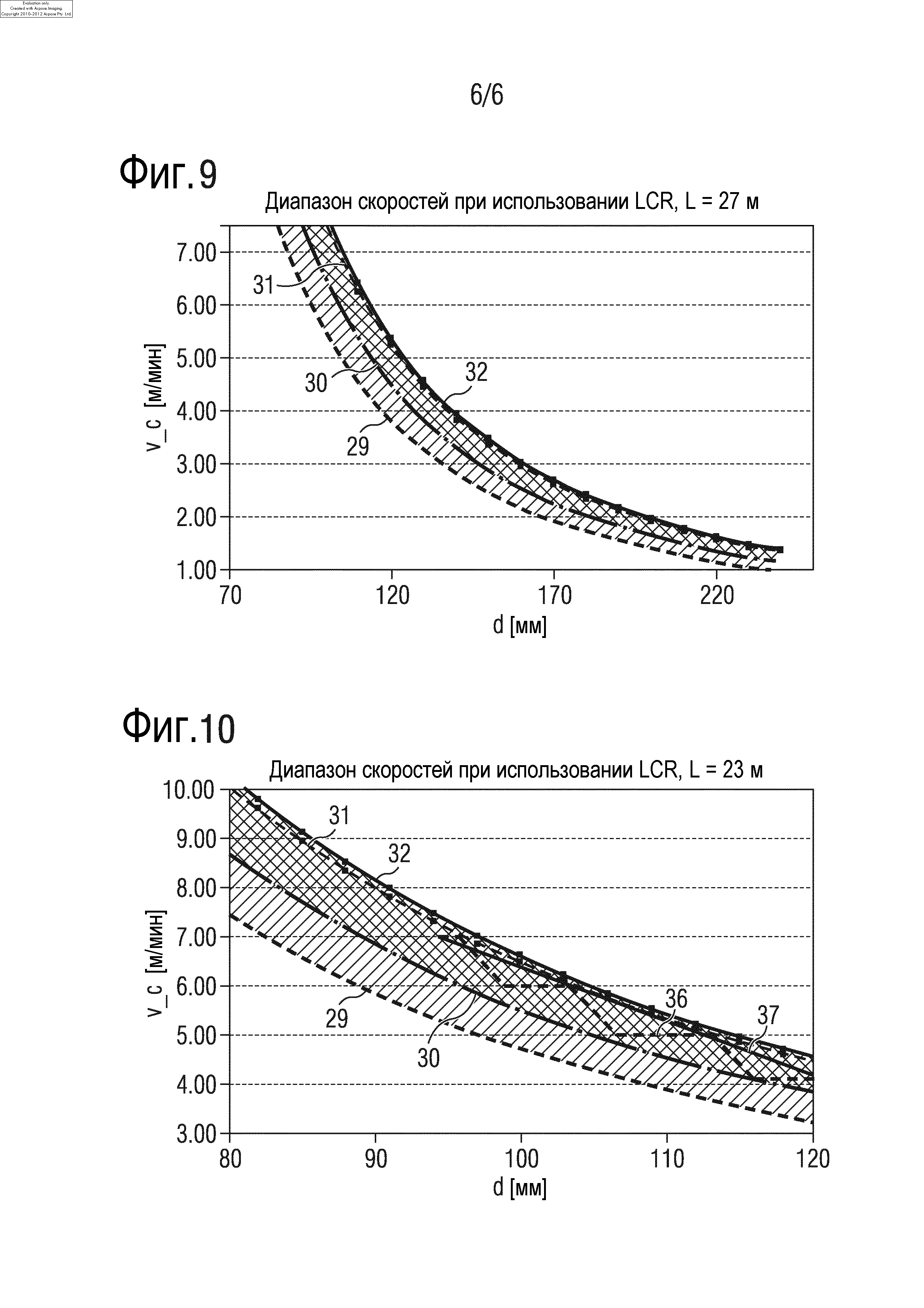

Фиг. 5-9 показывают технологические графики, с помощью которых наглядно разъясняются процессы литья при выдерживании предлагаемых согласно полезной модели условий неравенства.

На ординатах этих графиков нанесена скорость vc литья в единицах [м/мин], тогда как на абсциссаху нанесена толщина d сляба в единицах [мм].

Фиг. 5 описывает установку с длиной слябового опорного участка L=13 м. Фиг. 6 установку с длиной слябового опорного участка L=17,5 м. Фиг. 7 установку с длиной слябового опорного участка L=21,5 м. Фиг. 8 установку с длиной слябового опорного участка L=23 м, и Фиг. 9 установку с длиной слябового опорного участка L=27 м.

На каждом графике согласно Фиг. 5-9 видны четыре по существу гиперболических линии 29, 30, 31 и 32, причем линия 29 соответствует используемому в соответствующем полезной модели неравенстве эксплуатационному коэффициенту a=2050, линия 30 эксплуатационному коэффициенту a=2400, линия 31 эксплуатационному коэффициенту a=2800, и линия 32 эксплуатационному коэффициенту a=2850.

Тем самым линии 29 и 30 соответствуют технологическим режимам согласно приведенным в неравенстве

amin (L/d2)

(предпочтительным) минимальным эксплуатационным коэффициентам amin тогда как линии 31 и 32 отвечают технологическим режимам согласно (предпочтительным) максимальным эксплуатационным коэффициентам amax.

Для лучшего графического обобщения расположенная между обеими (первыми предпочтительными) эксплуатационными коэффициентами «а» 2050 (линия 29) и 2850 (линия 32) область была снабжена простой штриховкой под углом 45, тогда как лежащая между обеими (вторыми предпочтительными) эксплуатационными коэффициентами «a» 2400 (линия 30) и 2800 (линия 31) область была снабжена дополнительной штриховкой, проходящей поперек и, соответственно, перпендикулярно первой штриховке. Тем самым область, проходящая между (вторыми предпочтительными) эксплуатационными коэффициентами «a» 2400 (линия 30) и 2800 (линия 31), представлена как клетчатая и находится внутри ограниченного линиями 29 и 32 пояса.

На основе уже изложенной проблематики в отношении положения вершины зумпфа в слябе 3 подразумевается, что в процессе литья должна выбираться тем меньшая скорость vc литья, чем короче длина L слябового опорного участка данной конкретной установки (вершина зумпфа, выходящая наружу за пределы конца 14 слябового направляющего устройства 6 по направлению транспортирования, приводила бы к вспучиванию и, соответственно, даже растрескиванию сляба 3).

Из графиков согласно Фиг. 5-9 можно выяснить, в какой мере может быть увеличена толщина d сляба в случае обусловленного производственной необходимостью ограничения скорости vc литья.

В общих чертах, данные графики также могут быть привлечены для того, чтобы определить ту толщину d сляба, с которой при заданных длине L слябового опорного участка и скорости vc литья обеспечивается возможность работы установки в диапазоне оптимальной пропускной способности.

В контексте экономичной эксплуатации установки при всех длинах слябового опорного участка и, соответственно, во всех технологических графиках, следует стремиться к технологическим режимам вблизи линии 32, то есть самой верхней линии во всех Фиг. 5-9.

Следует отметить, что при зависящем от скорости литья выборе толщин d сляба в области самой верхней линии 32 (соответствующей максимальному эксплуатационному коэффициенту аmax 2850), по меньшей мере для специальных сортов стали, уже становится актуальной критическая для технологии литья область. Таким образом, чтобы гарантированно исключить перемещение вершины зумпфа наружу за пределы конца 14 слябового направляющего устройства 6 и тем самым вспучивание сляба 3, рекомендуется выбирать технологический режим, который находится несколько ниже положения, показанного линией 32 и, соответственно, максимальным эксплуатационным коэффициентом amax 2850. На этом основании является преимущественным технологический режим вблизи линии 31, которая соответствует максимальному эксплуатационному коэффициенту amax 2800, и предпочтительно реализуется также при автоматизированном управлении. Автоматизированное ведение процесса выполняется наилучшим образом так, что не возникают никакие чрезмерные отклонения, например, посредством одного из достаточно известных управляющему персоналу PI-регуляторов (пропорционально-интегральных) с незначительной пропорциональной (Р) составляющей.

Сугубо в качестве примера следует показать применение соответствующих полезной модели графиков согласно Фиг. 5-9 с привлечением Фиг. 5: для ситуации, что установка эксплуатируется со скоростью литья vc=5 м/мин, точка пересечения соответствующей этой скорости литья горизонтальной линии 33 с соответствующей предпочтительному максимальному эксплуатационному коэффициенту amax 2800 линией 31 показывает, что при достижении оптимальной пропускной способности возможно изготовление слябов 3 с толщиной сляба около 86 мм.

Если теперь из уже приведенных выше производственно-технических проблем следует необходимость того, что скорость vc литья сокращается на 1 м/мин (согласно Фиг. 5 вдоль вертикальной линии 34) до 4 м/мин, то точка пересечения соответствующей скорости литья vc=4 м/мин дополнительной горизонтальной линии 35 с соответствующей предпочтительному максимальному эксплуатационному коэффициенту amax 2800 линией 31 показывает, что возможно изготовление слябов 3 с толщиной сляба около 96 мм. Таким образом, тем, что ширина 12 захвата в свету приемного ручья 11 слябового направляющего устройства 6 путем соответствующего гидравлического регулирования направляющих элементов 9, 10 увеличивается на 10 мм, установка может эксплуатироваться также при ограниченной скорости vc литья в диапазоне ее оптимальной пропускной способности: необходимое по производственным соображениям ограничение скорости vc литья от 5 до 4 м/мин тем самым ведет к специфической по ширине величине объемного расхода потока от 5 [м/мин]×86 [мм]=430 [мм×м/мин] до 4 [м/мин]×96 [мм]=384 [мм×м/мин]. Но это все еще на 44 [мм×м/мин], стало быть, на 13% больше, чем значение 4 [м/мин]×86 [мм]=344 [мм×м/мин], которое остается реализуемым без увеличения толщины сляба.

В принципе, согласно разъясняющим соответствующий полезной модели способ графикам согласно Фиг. 5-9, для каждой скорости vc литья получается не фиксированная толщина d сляба, но всегда имеется соответствующий диапазон толщин сляба (и наоборот), в котором процесс литья может быть проведен целесообразно и соответственно полезной модели.

В Фиг. 10, только в порядке примера, с помощью линий 36 и 37 изображены технологические режимы, которые могут быть реализованы с помощью автоматизированного устройства 20.

Линией 36 разъясняется многопозиционное регулирование, которое ведет к зигзагообразной линии.

Линией 37 разъясняется прямолинейное регулирование в диапазоне скоростей литья между 7 и 4,2 м/мин, и, соответственно, в диапазоне толщин сляба между 94,5 и 120 мм.

Следует отметить, что в контексте высокой стабильности работы описанные выше изменения толщины d сляба проводятся только при соответственных изменениях скорости vc литья (например, при изменениях vc более чем на 0,25 м/мин), и не при каждом незначительном отклонении скорости vc литья от желательной в каждом случае целевой скорости литья.

Реферат

1. Установка для непрерывного литья сляба из стали в литейной установке, содержащая кристаллизатор (2), размещенное после него слябовое направляющее устройство (6) для осуществления способа обжатия с жидкой сердцевиной (LCR), содержащее серию нижних направляющих элементов (9) и размещенную напротив нее серию верхних направляющих элементов (10), и между обеими сериями направляющих элементов (9, 10) приемный ручей (11) для подхватывания сляба (3), выходящего из кристаллизатора (2), причем слябовое направляющее устройство (6) имеет специфическую для установки длину (L) слябового опорного участка, проходимую слябом (3) со скоростью (v) литья, и измеренную между мениском (13), ванны кристаллизатора (2), и обращенным в противоположную от кристаллизатора (2) сторону концом (14) слябового направляющего устройства (6), отличающаяся тем, что направляющие элементы (9, 10) выполнены с возможностью регулировки для сокращения толщины сляба (3), и тем самым для уменьшения или увеличения ширины (12) захвата в свету приемного ручья (11), причем установка снабжена регулировочным устройством (20) с процессором, выполненным с возможностью регулировки толщины (d) сляба и, соответственно, ширины (12) захвата в свету во время процесса литья и, соответственно, во время прохода сляба (3) через слябовое направляющее устройство (6) на переменные значения, причем регулировочное устройство (20) выполнено с возможностью обеспечения:- соблюдения следующих условий неравенства, определяемых минимальным эксплуатационным коэффициентом (a) и максимальным эксплуатационным коэффициентом (a), между толщиной (d) сляба, измеренной на обращенном в противоположную от кристаллизатора (2) сто

Формула

Комментарии