Оптические отбеливающие агенты для высококачественной струйной печати - RU2620812C2

Код документа: RU2620812C2

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к новым стильбеновым соединениям или смесям стильбеновых соединений, обеспечивающим эффект превосходного флуоресцентного отбеливания при нанесении на поверхность бумаги, например бумаги для струйной печати.

Уровень техники

В последние годы струйная печать стала очень важным средством регистрации данных и изображений на листе бумаги. Преимуществами данной технологии являются низкая стоимость, простота изготовления цветных изображений, а также относительно высокая скорость печати. Однако при струйной печати для обеспечения быстрого высыхания, высокой плотности и четкости печати и низкого размывания цвета предъявляются высокие требования к носителю. Кроме того, носитель должен обладать высокой яркостью (глянцем). Например, обычная немелованная бумага плохо впитывает анионные красители на водной основе или пигменты, используемые для струйной печати, чернила в течение значительного времени остаются на поверхности бумаги, что делает возможным диффузию чернил и приводит к низкой четкости печати. Одним из способов, позволяющих сократить время высыхания чернил и при этом обеспечить высокую плотность и четкость печати, является использование специальной бумаги, покрытой диоксидом кремния. Однако производство такой бумаги является весьма дорогостоящим.

Частичное решение данной проблемы описано в патенте США 6,207,258, где для улучшения качества пигментированной струйной печати предложено обрабатывать носитель водным проклеивающим раствором, содержащим соль двухвалентного металла. Предпочтительными солями двухвалентных металлов являются хлорид кальция и хлорид магния. Проклеивающий раствор также может содержать другие стандартные добавки, используемые для обработки немелованной бумаги. В перечень стандартных добавок входят оптические отбеливающие агенты, которые, как хорошо известно, значительно повышают белизну бумаги и, таким образом, увеличивают контраст между изображением, полученным с помощью струйной печати, и фоном. В патенте США 6,207,258 не предложены примеры использования оптических отбеливающих агентов совместно с изобретением.

Преимущества применения соли двухвалентного металла, такой как хлорид кальция, для обработки носителя, предназначенного для струйной печати, в полной мере могут быть реализованы только при наличии совместимого водорастворимого оптического отбеливающего агента. Однако из уровня техники известно, что при высоких концентрациях кальция водорастворимые оптические отбеливающие агенты, вероятнее всего, выпадут в осадок (см., например, «Tracing Technique in Geohydrology», Werner

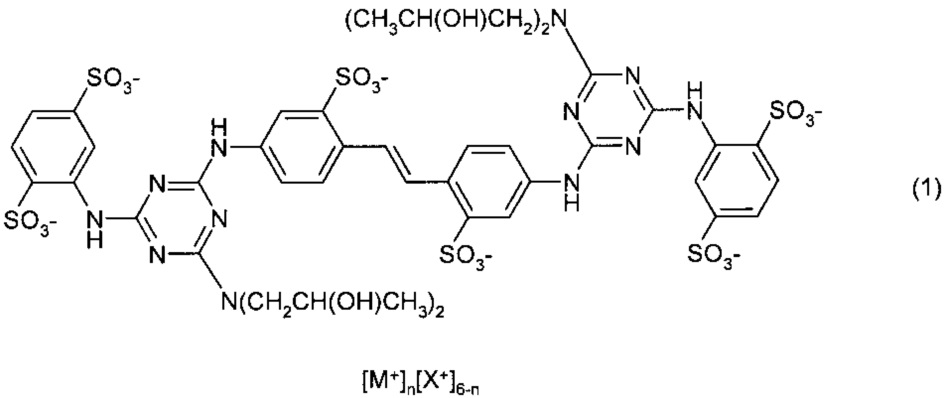

В публикации WO 2010/060570 указано, что симметричные диаминостильбеновые оптические отбеливающие агенты формулы (1) имеют неожиданно хорошую совместимость с проклеивающими композициями, содержащими соль двухвалентного металла.

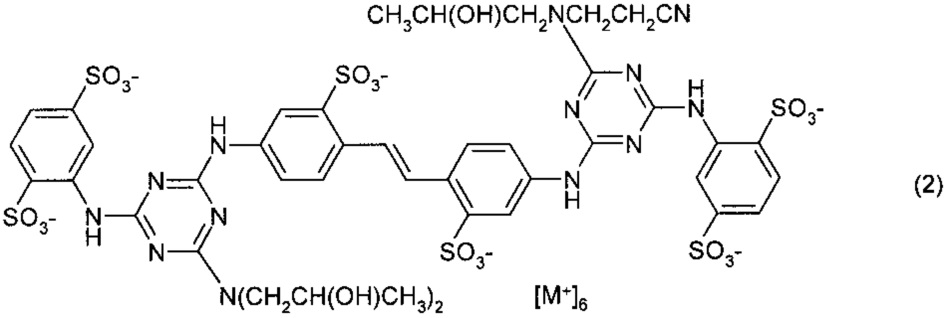

В публикации WO 2012/013513 заявлено усовершенствование по сравнению с предшествующим уровнем техники за счет использования специфических стильбеновых отбеливающих агентов, наиболее предпочтительные варианты которых (п. 6) имеют несимметричную формулу (2)

Однако сохраняется потребность в водорастворимом оптическом отбеливающем агенте, который имеет улучшенную совместимость с проклеивающими композициями, содержащими соль двухвалентного металла.

Раскрытие изобретения

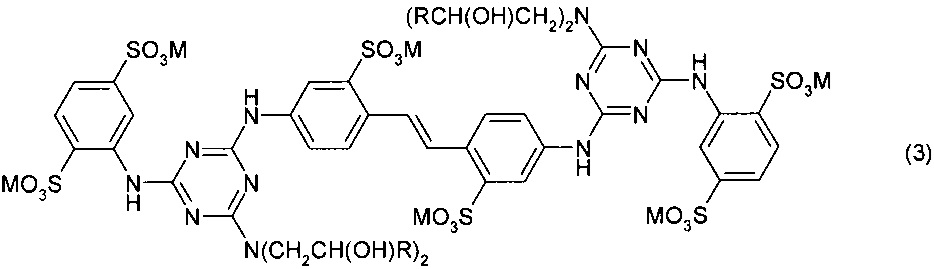

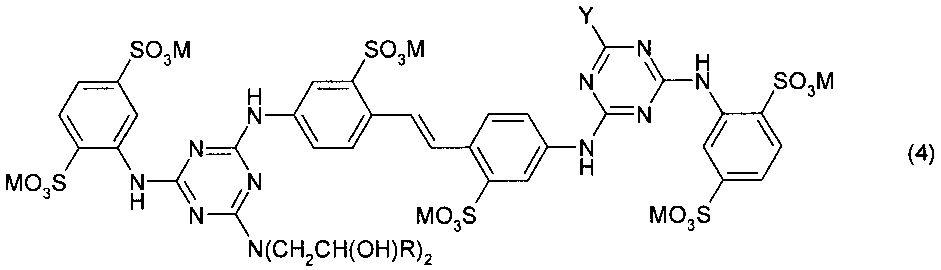

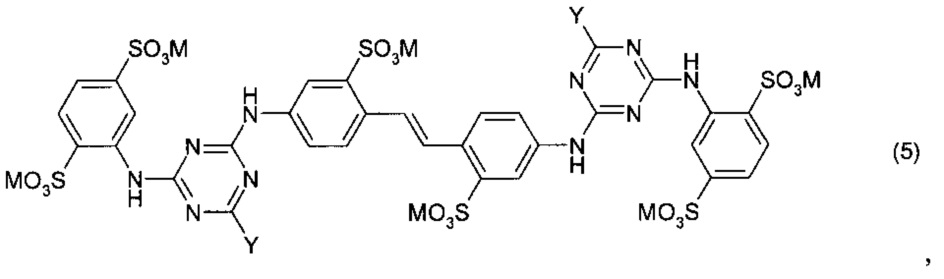

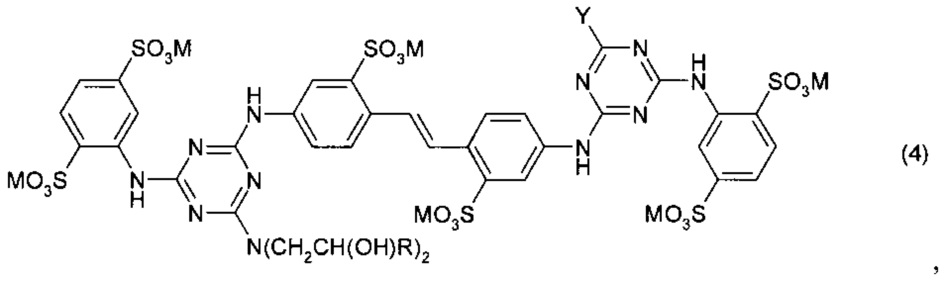

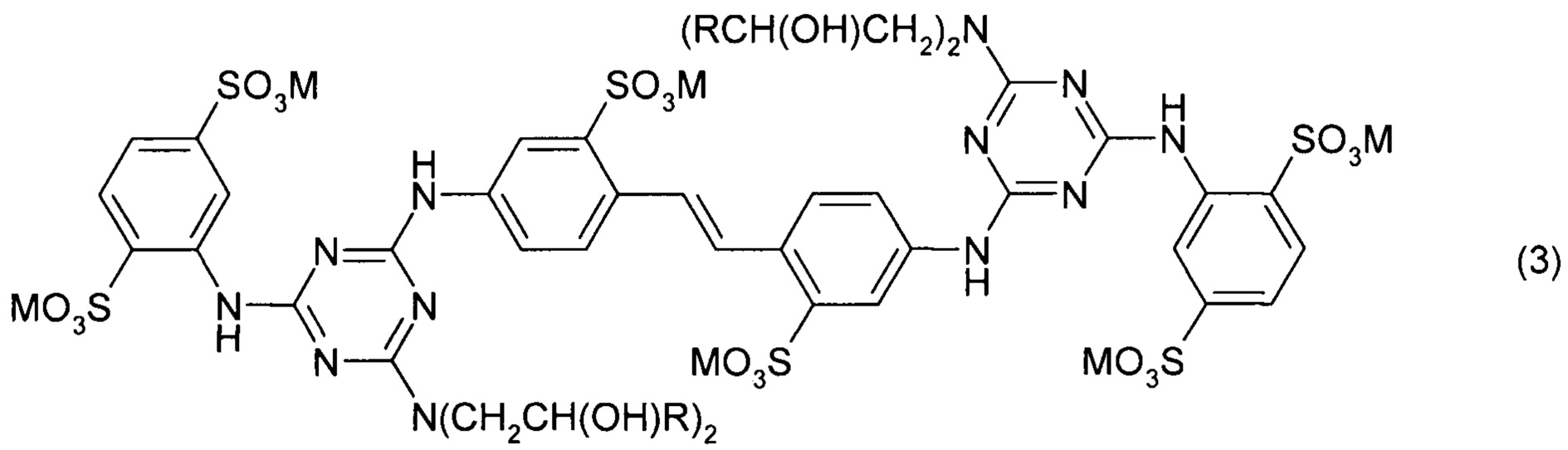

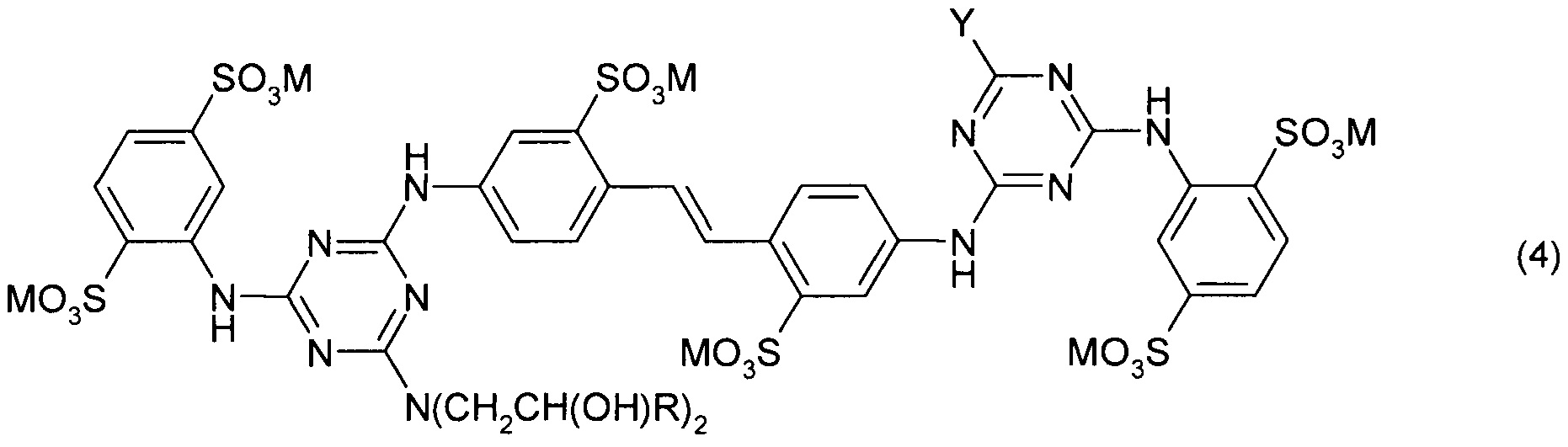

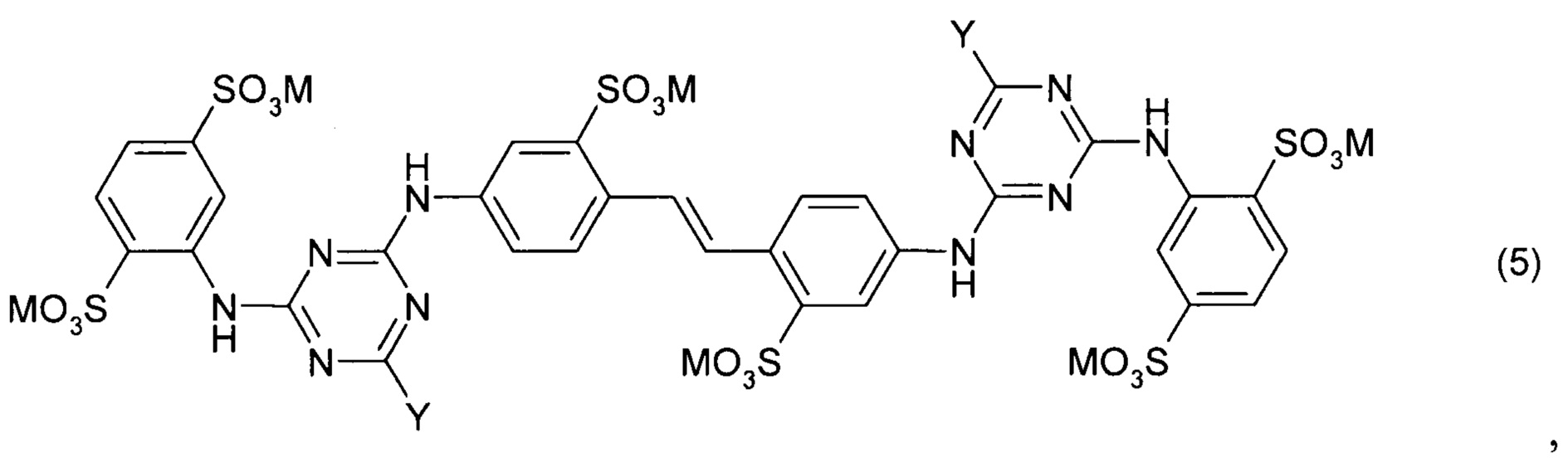

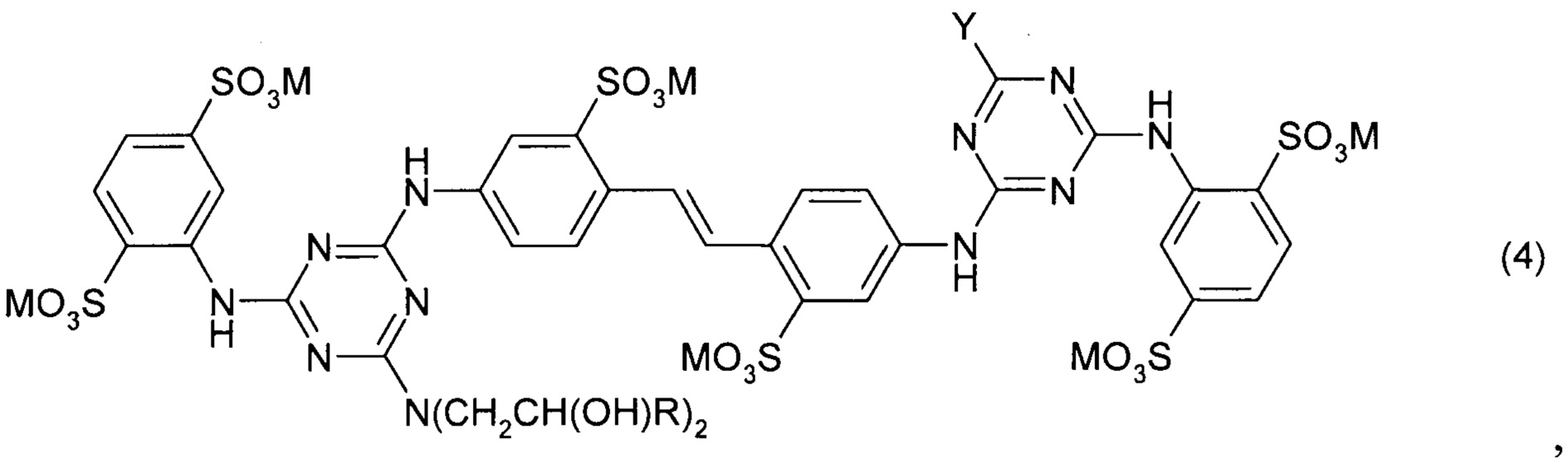

Было обнаружено, что оптические отбеливающие агенты (ООА), содержащие стильбеновое соединение формулы (4) и/или смесь стильбеновых соединений формул (3), (4) и (5) неожиданно хорошо совместимы с проклеивающими композициями, в состав которых входит соль двухвалентного металла, и впоследствии обеспечивают улучшенный эффект флуоресцентного отбеливания при нанесении на бумагу для струйной печати.

где

R - водород или метил;

Y - природная или синтетическая аминокислота, из которой удален атом водорода аминогруппы;

M - водород, катион щелочного металла, аммоний, аммоний, моно-, дву- или трехзамещенный C1-C4 линейным или разветвленным алкильным радикалом; аммоний, моно-, дву- или трехзамещенный C1-C4 линейным или разветвленным гидроксиалкильным радикалом;

или смеси указанных соединений.

Примерами аминокислот, из которых может быть получен Y, являются аланин, 2-аминобутановая кислота, аспарагин, аспарагиновая кислота, S-карбоксиметилцистеин, цистеиновая кислота, цистеин, глютаминовая кислота, глютамин, глицин, иминодиуксусная кислота, изолейцин, лейцин, метионин, N-метилтаурин, норлейцин, норвалин, фенилаланин, 2-фенилглицин, пипеколиновую кислоту, пролин, метилглицин, серин, таурин, треонин и валин. Если кислота имеет хиральный центр, может быть использован или оптический изомер, или рацемическая смесь.

В соответствии с одним аспектом настоящего изобретения Y является производным аспарагиновой, глютаминовой или иминодиуксусной кислоты.

В соответствии с другим аспектом настоящего изобретения Y является производным аспарагиновой или иминодиуксусной кислоты, R представляет собой метил, а M - натрий.

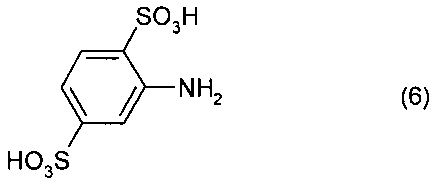

Смесь соединений формул (3), (4) и (5) может быть приготовлена, например, с помощью многостадийной реакции цианургалогенида с:

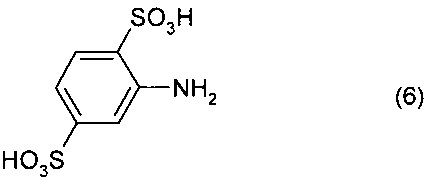

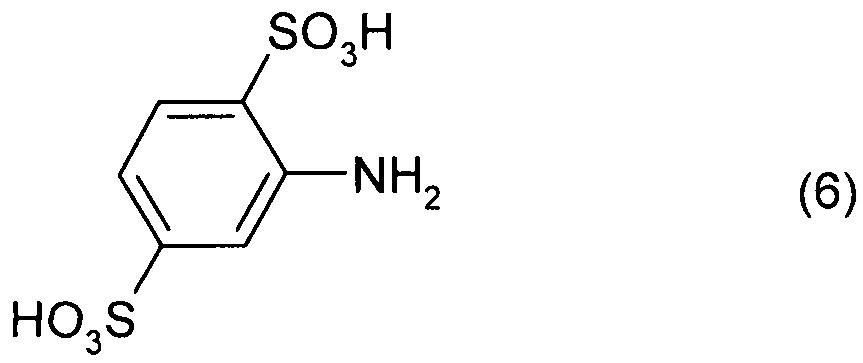

a) амином формулы (6)

в форме свободной кислоты, полной или неполной соли,

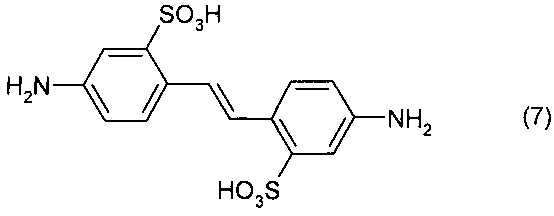

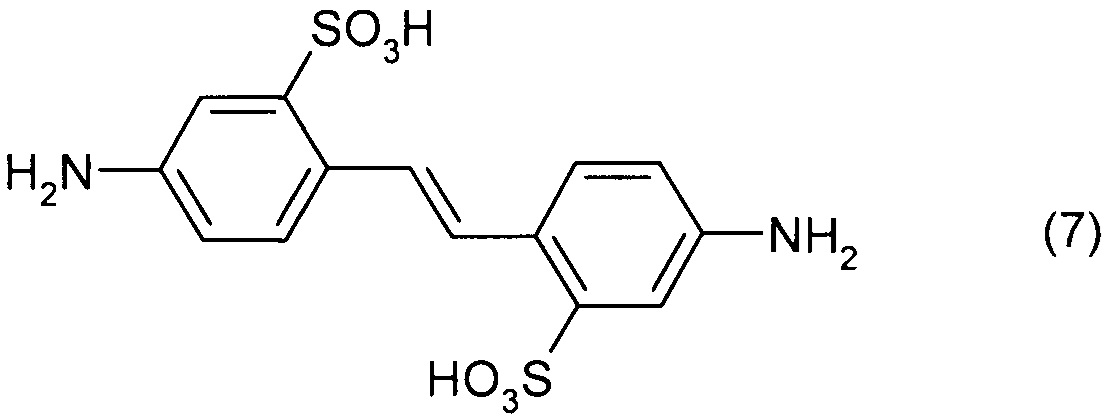

(b) диамином формулы (7)

в форме свободной кислоты, полной или неполной соли, и

(c) смесью по меньшей мере одной природной или синтетической аминокислоты, и

(d) диэтаноламином и/или диизопропаноламинов.

В качестве цианургалогенида может быть использован фторид, хлорид или бромид. В одном из вариантов используют цианурхлорид.

Каждая реакция может быть выполнена в водной среде, причем цианургалогенид суспендирован в воде или в водно-органической среде, где цианургалогенид растворен в растворителе, таком как ацетон. Каждый амин может быть введен без разбавления или в форме водного раствора или суспензии. Допускается произвольный порядок реакции аминов, однако предпочтительнее, чтобы первыми прореагировали ароматические амины. Каждый амин может быть введен в реакцию в стехиометрическом количестве или в избытке. Как правило, ароматические амины вводят в стехиометрическом количестве или с незначительным избытком; смесь аминов, используемая на последней стадии реакции, обычно используют в избытке 5-30% сверх стехиометрии.

Для замещения первого галогена цианургалогенида реакцию проводят при температуре в диапазоне 0-20°C и pH от кислого до нейтрального уровня, например, в диапазоне от 2 до 7. Для замещения второго галогена цианургалогенида реакцию проводят при температуре в диапазоне 20-60°C и pH от слабокислого до слабощелочного уровня, например, в диапазоне от 4 до 8. Для замещения третьего галогена цианургалогенида реакцию проводят при температуре в диапазоне 60-102°C, т.е. температуре до точки кипения воды в заданных условиях реакции, и pH от слабокислого до щелочного уровня, например, в диапазоне от 7 до 10.

Значение pH для каждой из реакций в целом контролируют добавлением подходящего основания, причем основание подбирают исходя из требуемого состава продукта. Подходящими основаниями являются, например, щелочные металлы (например, литий, натрий или калий), гидроокиси, карбонаты или бикарбонаты, или алифатические третичные амины, например триэтаноламин или триизопропаноламин. В случае использования комбинации двух и более различных оснований они могут быть добавлены в любом порядке или одновременно.

При необходимости регулировать pH с помощью кислот, в качестве кислоты могут быть использованы соляная, серная, муравьиная или уксусная кислота.

Водные растворы, содержащие смесь соединений (3), (4) и (5), можно по выбору обессоливать, используя либо мембранную фильтрацию, либо осаждение с последующим растворением при помощи пригодного основания. Возможными процессами мембранной фильтрации являются ультрафильтрация с использованием полисульфона, поливинилиденфторида, ацетилцеллюлозы или тонкопленочных мембран.

Пропорции соединений (3), (4) и (5) могут значительно отличаться в зависимости как от композиции, так и от способа введения (последовательного или одновременного) смеси аминокислоты и диалканоламина. Каждое из соединений (3), (4) и (5) может быть представлено в диапазоне 5-80% мол. В одном варианте соединение (3) представлено в диапазоне 5-45% мол., соединение (4) представлено в диапазоне 16-65% мол., а соединение (5) - 5-45% мол. В другом варианте соединение (3) представлено в диапазоне 15-45% мол., соединение (4) - 25-60% мол., а соединение (5) - 5-40% мол.

В альтернативном варианте соединения формул (3), (4) и (5) могут быть приготовлены отдельно и смешаны с получением оптического отбеливающего агента по изобретению. Хотя соединения формул (3) и (5) являются известными и могут быть приготовлены известными способами, соединения формулы (4) не известны из уровня техники.

Таким образом, следующим аспектом изобретения является соединение формулы (4), оптический отбеливающий агент, содержащий указанное соединение формулы (4) и, необязательно, дополнительные соединения, обладающие отбеливающими свойствами. Такие дополнительные соединения могут быть выбраны из соединений формул (3) и (5), как описано в настоящем документе, а также из соединений, обладающих отбеливающими свойствами, но не раскрытых в данном документе в явном виде.

где R, Y и M были определены ранее.

Соединение формулы (4) может быть изготовлено, например, путем:

i) многостадийной реакции

a) цианургалогенида с амином формулы (6)

в форме свободной кислоты, полной или неполной соли,

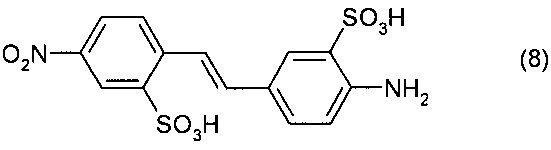

(b) амина формулы (8)

в форме свободной кислоты, полной или неполной соли, и

c) диалканоламина (диэтаноламина или диизопропаноламина),

ii) восстановления нитрогруппы до аминогруппы,

iii) многостадийной реакции с:

a) продуктом реакции цианургалогенида с амином формулы (6) и

b) природной или синтетической аминокислотой в форме свободной кислоты, полной или неполной соли.

Заявленное изобретение также относится к использованию соединения формулы (4) в композициях для поверхностного отбеливания бумаги.

Еще одним аспектом настоящего изобретения является применение для поверхностного отбеливания бумаги композиции, содержащей поверхностный проклеивающий агент, оптический отбеливающий агент, содержащий указанное соединение формулы (4) или смесь соединений (3), (4) и (5), соль двухвалентного металла и воду.

Концентрация оптического отбеливающего агента в композиции поверхностного отбеливания может составлять от 0,2 до 30 г/л, например, от 1 до 15 г/л или от 2 до 12 г/л.

Поверхностный проклеивающий агент, как правило, представляет собой ферментативно или химически модифицированный крахмал, например окисленный, гидроксиэтилированный или ацетилированный крахмал. В зависимости от конкретного применяемого варианта может быть выбран нативный, анионный, катионный или ампифатичный крахмал. Источник крахмала может быть любым, например источниками крахмала могут быть кукуруза, пшеница, картофель, рис, тапиока и саго.

Концентрация оптического отбеливающего агента в композиции поверхностного отбеливания может составлять от 1 до 30% масс., например, в пределах 2-20% масс. или 5-15% масс.

Подходящие соли двухвалентных металлов выбирают из группы, включающей в себя хлорид кальция, хлорид магния, бромид кальция, бромид магния, сульфат кальция, сульфат магния, тиосульфат кальция или тиосульфат магния, или смеси указанных компонентов.

В другом варианте соли двухвалентных металлов выбирают из группы, включающей в себя хлорид кальция или хлорид магния или смеси указанных компонентов.

Концентрация солей двухвалентных металлов в композиции поверхностного отбеливания может составлять от 1 до 100 г/л, например, от 2 до 75 г/л или от 5 до 50 г/л.

При использовании в качестве соли двухвалентного металла смеси кальциевой соли и магниевой соли, количество кальциевой соли может составлять от 0,1 до 99,9%.

Значение pH композиции поверхностного отбеливания обычно составляет от 5 до 13, например, от 6 до 11.

Помимо поверхностного проклеивающего агента, оптического отбеливающего агента, соли двухвалентного металла и воды, композиция поверхностного отбеливания может также содержать как побочные продукты, образовавшиеся в процессе приготовления оптического отбеливающего агента, так и другие стандартные добавки для бумаги. Примерами таких добавок являются вещества-носители, например поливиниловый спирт, противопенные добавки, восковые эмульсии, красители, пигменты, соли одновалентных металлов, например хлорид натрия, добавки, способствующие растворению, консерванты, комплексообразующие агенты, кросс-линкеры, специальные смолы и пр.

В еще одном аспекте изобретения оптический отбеливающий агент может быть предварительно смешан с поливиниловым спиртом, чтобы усилить эффект отбеливания в композиции поверхностного отбеливания. Уровень гидролиза поливинилового спирта может быть любым, включая значения от 60 до 99%.

Оптические отбеливающие агенты могут содержать любое количество поливинилового спирта, включая количества от 0,1 до 10% масс. поливинилового спирта.

Композиция поверхностного отбеливания может быть нанесена на поверхность бумажного носителя любым из известных способов обработки поверхностей. Способы нанесения включают в себя нанесение с помощью клеильного пресса, каландра, проклейку погружением в ванну, нанесение и распыление слоя покрытия. (см., например стр. 283-286 в справочнике «Handbook for Pulp & Paper Technologists», G.A. Smook, изд. 2-е, издательство «Angus Wilde Publications», 1992 и заявку на патент США 2007/0277950.) Предпочтительным способом является нанесение покрытия с помощью клеильного пресса, например пудлингового пресса или пресса с дозированной подачей композиции. Предварительно сформованный лист бумаги пропускают через двухвальное прижимное устройство, заполненное проклеивающей композицией. Бумага впитывает некоторое количество композиции, а остатки композиции удаляют из зазора вальцов.

Бумажный носитель содержит полотно из целлюлозных волокон, которые могут быть синтетическими или полученными из любого волокнистого растения, включая древесные и недревесные источники волокна. Предпочтительно целлюлозные волокна получают из твердых и/или мягких пород древесины. Волокна могут быть волокнами первичной обработки, волокнами из регенерированной (вторичной) целлюлозы или сочетанием первичных и вторичных волокон.

Целлюлозные волокна, входящие в состав бумажного носителя, могут быть физически и/или химически модифицированы, например, как описано в главах 13 и 15, соответственно, справочника «Handbook for Pulp & Paper Technologists», G.A. Smook, изд. 2-е, издательство «Angus Wilde Publications», 1992. Примером химической модификации целлюлозных волокон может служить добавление оптического отбеливателя, как это раскрыто, например, в публикациях EP 884,312, EP 899,373, WO 02/055646, WO 2006/061399, WO 2007/017336, WO 2007/143182, US 2006-0185808 и US 2007-0193707.

Композицию поверхностного отбеливания изготавливают путем добавления оптического отбеливающего агента и соли двухвалентного металла в предварительно подготовленный водный раствор поверхностного проклеивающего агента при температуре от 20 до 90°C. В одном варианте соль двухвалентного металла добавляют перед оптическим отбеливающим агентом при температуре от 50 до 70°C.

Бумажный носитель, содержащий отбеливающую композицию по изобретению, может быть любой яркости по ISO, включая яркость не менее 80, не менее 90 и не менее 95.

Бумажный носитель, содержащий отбеливающую композицию по изобретению, может иметь любую белизну по CIE, включая белизну не менее 130, не менее 146, не менее 150 и не менее 156. Благодаря применению описываемых отбеливающих композиций становится возможным изготовление бумаги с высокой степенью белизны по CIE, например 170 или 175 и даже выше. При использовании данной отбеливающей композиции проявляется тенденция к повышению белизны листа по CIE по сравнению с общепринятыми композициями поверхностного отбеливания, содержащими аналогичное количество оптических отбеливающих агентов.

Отбеливающая композиция по изобретению при нанесении на лист имеет меньшую тенденцию к появлению зеленого оттенка по сравнению с общепринятыми композициями поверхностного отбеливания, содержащими аналогичное количество оптических отбеливающих агентов. Появление зеленого оттенка связано с насыщением листа таким образом, что лист не становится белее даже при увеличении количества оптических отбеливающих агентов. Тенденция к зеленению измерена и обозначена в виде диаграммы a*-b*, где a* и b* являются координатами цветов по системе CIE Lab. Соответственно, использование заявленной отбеливающей композиции позволяет изготовителям бумаги достичь более высокой белизны по CIE и яркости по ISO в присутствии солей двухвалентных металлов.

Хотя описываемые бумажные носители демонстрируют улучшенные свойства, пригодные для струйной печати, эти носители также могут быть использованы для универсальной и лазерной печати. Для данных видов печати, возможно, потребуется бумага, обрезанная по формату, и бумага в рулонах.

Бумажный носитель по изобретению может содержать изображение, которое может быть получено при помощи любого вещества, включая краситель, пигмент или тонер.

После формирования изображения на бумажном носителе печать может иметь любую плотность, например не менее 1,0, не менее 1,2, не менее 1,4 и не менее 1,6. Описание способов измерения оптической плотности печати могут быть найдены в EP 1775141.

Осуществление изобретения

ПРИМЕРЫ

Ниже приведены примеры, более наглядно демонстрирующие настоящее изобретение. Если не указано иное, термин «части» обозначает «массовые части» а «%» обозначает «массовые %». «E11» соответствует оптической плотности 1%-го раствора, измеренной на максимуме поглощения около 350 нм в спектрофотометрической ячейке длиной 1 см.

Пример приготовления 1

Стадия 1: 50,6 частей анилин-2,5-дисульфокислоты добавляют к 90 частям воды и растворяют с помощью примерно 30%раствора гидроксида натрия при температуре около 25°C и pH около 8-9. Полученный раствор примерно на протяжении 50 минут добавляют к 36,9 частям цианурхлорида, диспергированного в 54 частях воды, 65 частях льда и 0,1 части смачивающего агента. При этом поддерживают температуру ниже 5°C, используя для этого водно-ледяную баню и при необходимости добавляя лед к реакционной смеси. pH поддерживают на уровне около 4-5 с помощью примерно 30% раствора гидроксида натрия. Продолжают перемешивание смеси при температуре примерно 0°-5°C до завершения реакции (3-4 часа).

Стадия 2: Примерно на протяжении 30 минут добавляют 37,0 частей 4,4'-диаминостильбено-2,2'-дисульфокислоты. При этом pH поддерживают на уровне около 8-9 с помощью примерно 30% раствора гидроксида натрия. Получившуюся смесь нагревают до температуры около 50-60°C до тех пор, пока реакция не завершится (2-3 часа).

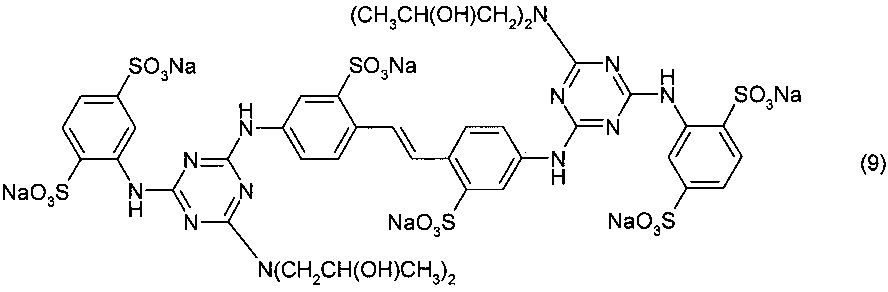

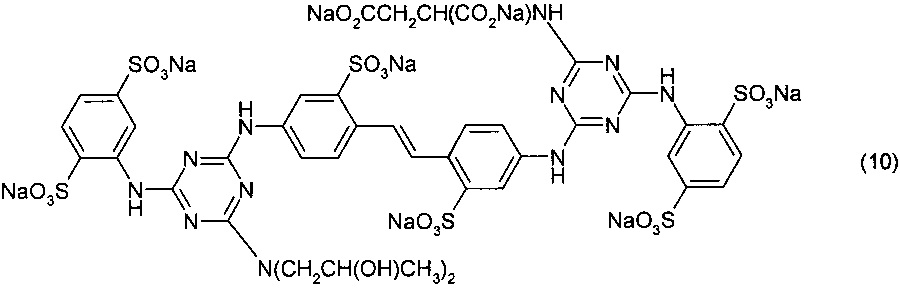

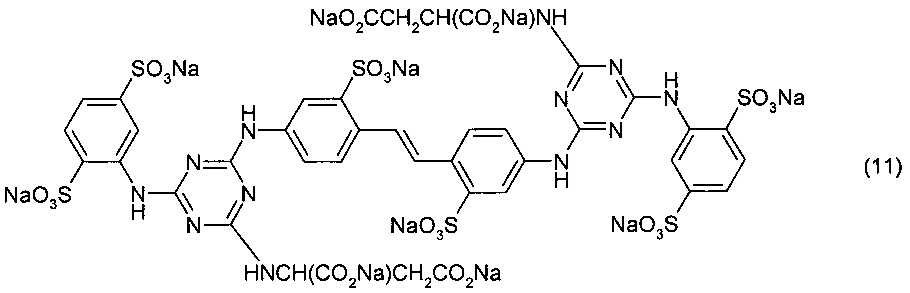

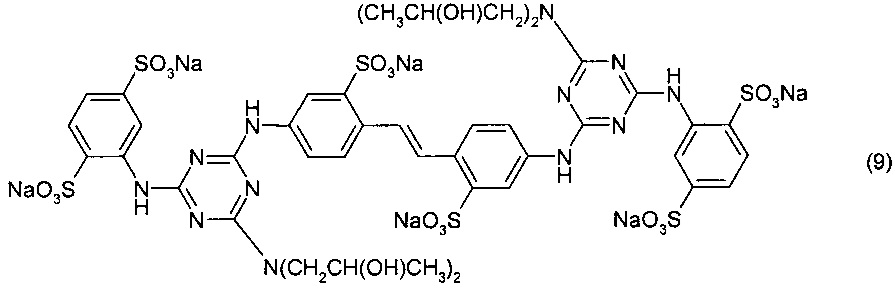

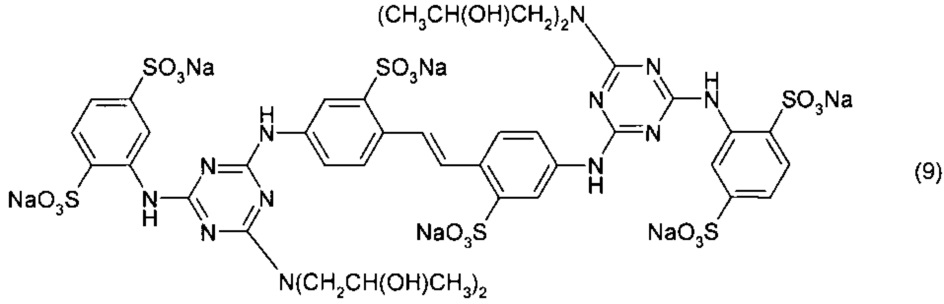

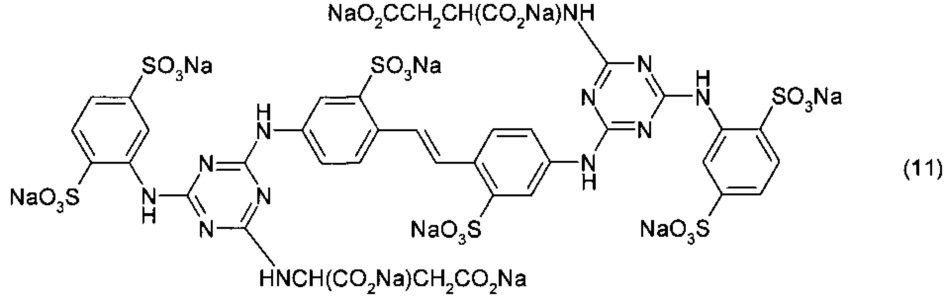

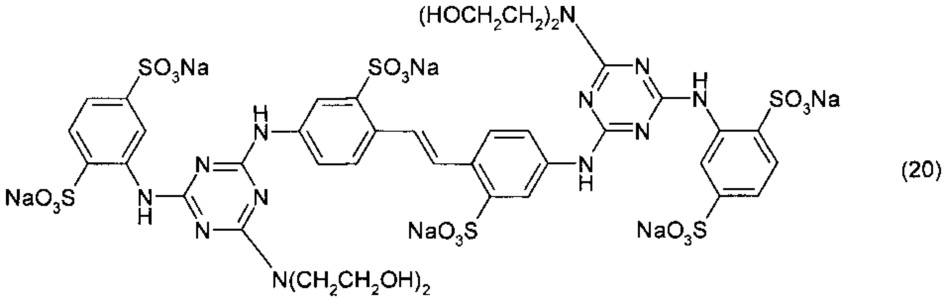

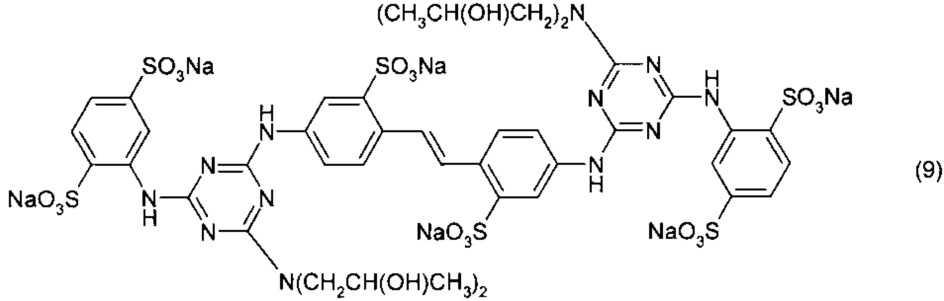

Стадия 3: Затем добавляют 15,3 частей диизопропаноламина и 15,3 частей L-аспарагиновой кислоты, постепенно повышая температуру примерно до 100°C и поддерживая на уровне 95-100°C до тех пор, пока реакция не завершится (4 часа), сохраняя pH на уровне около 8-9 с помощью примерно 30% раствора гидроксида натрия. Затем понижают температуру до 25°C и фильтруют реакционную смесь. Раствор доводят до крепости, достаточной для получения 920 частей водного раствора с E11=61,4, содержащего 42 части соединения формулы (9), 73 части соединения формулы (10) и 21 часть соединения формулы (11).

Соединения (9), (10) и (11) находятся в соотношении 31% мол., 52% мол. и 14% мол., соответственно.

Пример приготовления 2 (Сравнительный)

Поскольку в публикации WO 2012/013513 не раскрыт способ приготовления 3-[(2-гидроксилпропил)амино]пропионитрила, необходимого для приготовления предпочтительного варианта композиции по п. 6, следуют способу, раскрытому в примере 1 публикации GB 1313469.

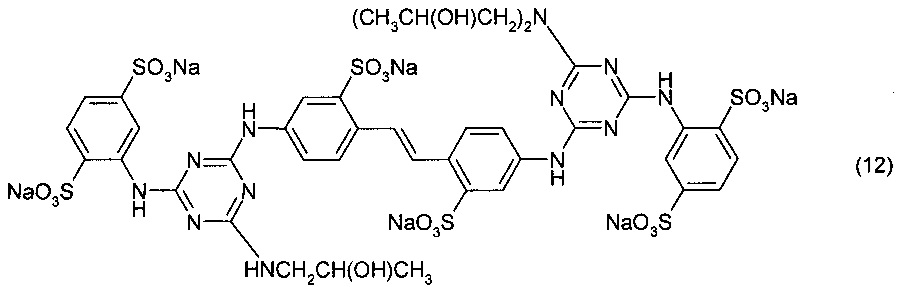

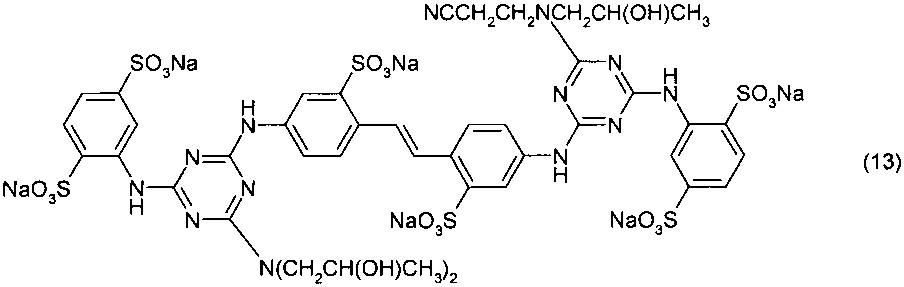

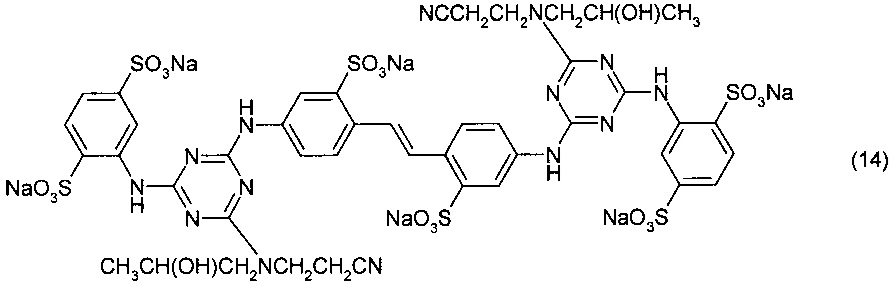

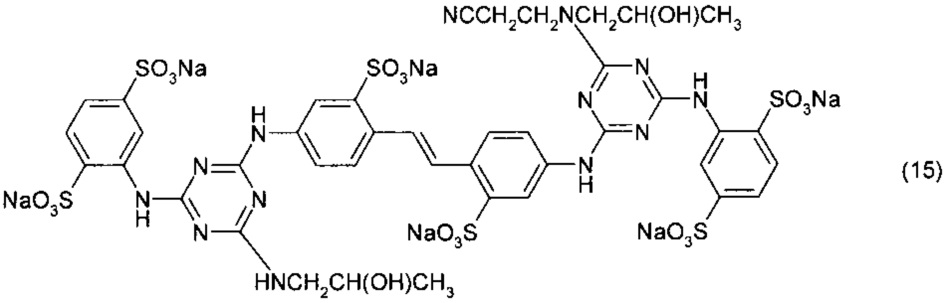

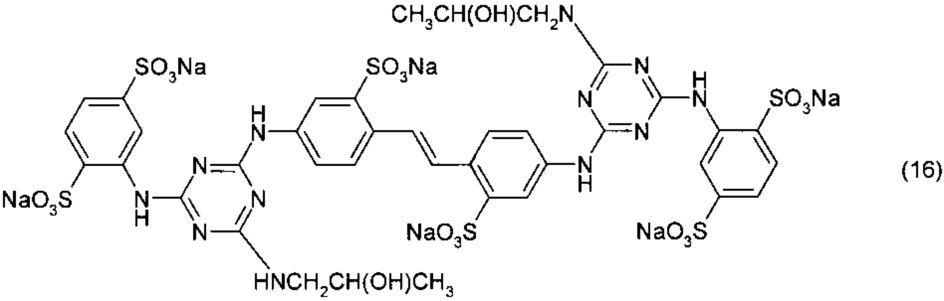

Следуют примеру приготовления 1 до завершения стадии 2. Затем добавляют 3-[(2-гидроксилпропил)амино]пропионитрил, приготовленный из 8,6 частей изопропаноламина, 6,1 частей акрилонитрила и 15,3 частей диизопропаноламина. Температуру постепенно повышают примерно до 95°C и поддерживают на уровне 95-98°C до завершения реакции (около 4-х часов), сохраняя pH на уровне около 8-9 с помощью примерно 30% раствора гидроксида натрия. После понижают температуру до 50°C, а прореагировавшую смесь фильтруют. Раствор доводят до крепости, достаточной для получения 920 частей водного раствора с E11=61,4, содержащего 31 часть соединения формулы (9), 38 частей соединения формулы (12), 23 части соединения формулы (13), 14 частей соединения формулы (14), 15 частей соединения формулы (15) и 4 части соединения формулы (16).

Соединения (9), (12), (13), (14), (15) и (16) находятся в соотношении 24% мол., 31% мол., 18% мол., 11% мол., 12% мол. и 3% мол., соответственно.

Пример приготовления 3

Следуют примеру приготовления 1 до завершения стадии 2. Затем добавляют 12,2 части диизопропаноламина и 18,4 частей L-аспарагиновой кислоты, постепенно повышают температуру примерно до 100°C и поддерживают ее на уровне 95-100°C до тех пор, пока не завершится реакция (около 4-х часов), сохраняя pH на уровне около 8-9 с помощью примерно 30% раствора гидроксида натрия. Затем понижают температуру до 25°C, а реакционную смесь фильтруют. Раствор доводят до крепости, достаточной для получения 722 частей водного раствора с E11=76,6, содержащего 29 частей соединения формулы (9), 69 частей соединения формулы (10) и 39 частей соединения формулы (11). Соединения (9), (10) и (11) находятся в пропорции 22% мол., 51% мол. и 27% мол., соответственно.

Пример приготовления 4

Следуют примеру приготовления 1 до завершения стадии 2. Затем добавляют 9,2 части диизопропаноламина и 21,4 частей L-аспарагиновой кислоты, постепенно повышают температуру примерно до 100°C и поддерживают ее на уровне 95-100°C до тех пор, пока не завершится реакция (около 4-х часов), сохраняя pH на уровне около 8-9 с помощью примерно 30% раствора гидроксида натрия. После этого понижают температуру до 25°C, и реакционную смесь фильтруют. Раствор доводят до крепости, достаточной для получения 665 частей водного раствора с E11=84,7, содержащего 17 частей соединения формулы (9), 66 частей соединения формулы (10) и 57 частей соединения формулы (11). Соединения (9), (10) и (11) находятся в пропорции 12% мол., 48% мол. и 40% мол., соответственно.

Пример приготовления 5

Следуют примеру приготовления 1 до завершения стадии 2. Затем добавляют 18,4 части диизопропаноламина и 12,2 частей L-аспарагиновой кислоты, постепенно повышают температуру примерно до 100°C и поддерживают ее на уровне 95-100°C до тех пор, пока не завершится реакция (около 4-х часов), сохраняя pH на уровне около 8-9 с помощью примерно 30% раствора гидроксида натрия. Затем температуру понижают до 25°C, и реакционную смесь фильтруют. Раствор доводят до крепости, достаточной для получения 575 частей водного раствора с E11=86,5, содержащего 52 части соединения формулы (9), 54 части соединения формулы (10) и 17 частей соединения формулы (11). Соединения (9), (10) и (11) находятся в пропорции 43% мол., 43% мол. и 13% мол., соответственно.

Пример приготовления 6

Следуют примеру приготовления 1 до завершения стадии 2. Затем добавляют 21,4 части диизопропаноламина и 9,2 частей L-аспарагиновой кислоты, постепенно повышают температуру примерно до 100°C и поддерживают ее на уровне 95-100°C до тех пор, пока не завершится реакция (около 4-х часов), сохраняя pH на уровне около 8-9 с помощью примерно 30% раствора гидроксида натрия. Затем понижают температуру до 25°C, и реакционную смесь фильтруют. Раствор доводят до крепости, достаточной для получения 615 частей водного раствора с E11=85,9, содержащего 77 частей соединения формулы (9), 47 частей соединения формулы (10) и 56 частей соединения формулы (11). Соединения (9), (10) и (11) находятся в пропорции 43% мол., 26% мол. и 30% мол., соответственно.

Пример приготовления 7

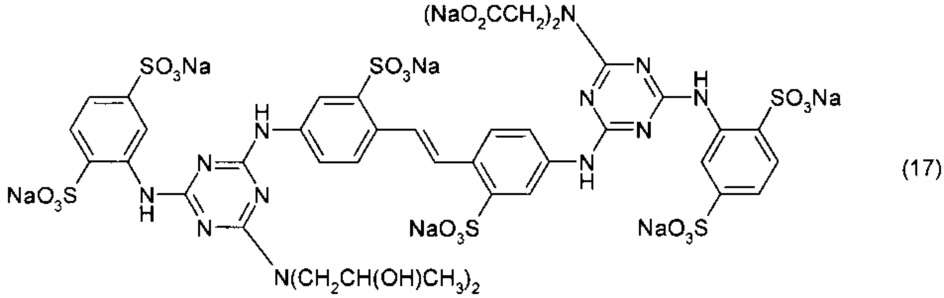

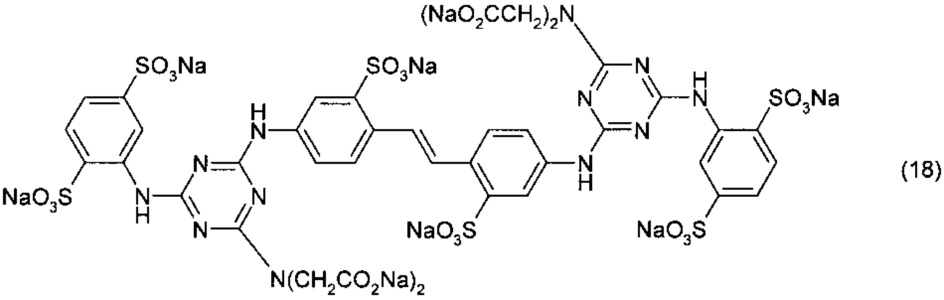

Следуют примеру приготовления 1 до завершения стадии 2. Затем добавляют 15,3 части диизопропаноламина и 15,3 частей натрия иминодиацетата, постепенно повышают температуру примерно до 100°C и поддерживают ее на уровне 95-100°C до тех пор, пока не завершится реакция (около 4-х часов), сохраняя pH на уровне около 8-9 с помощью примерно 30% раствора гидроксида натрия. Затем понижают температуру до 25°C, и реакционную смесь фильтруют. Раствор доводят до крепости, достаточной для получения 608 частей водного раствора с E11=82,1, содержащего 29 частей соединения формулы (9), 46 частей соединения формулы (17) и 51 часть соединения формулы (18).

Соединения (9), (17) и (18) находятся в пропорции 24% мол., 37% мол. и 39% мол., соответственно.

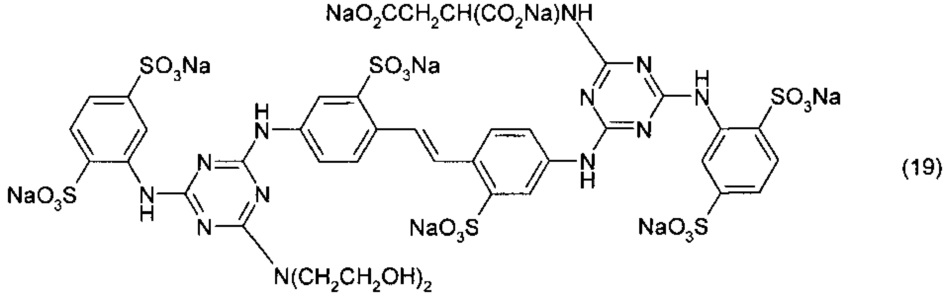

Пример приготовления 8

Следуют примеру приготовления 1 до завершения стадии 2. Затем добавляют 15,3 части диизопропаноламина и 15,3 частей L-аспарагиновой кислоты, постепенно повышают температуру до температуры около 100°C и поддерживают ее на уровне 95-100°C до тех пор, пока не завершится реакция (около 4-х часов), сохраняя pH на уровне около 8-9 с помощью примерно 30% раствора гидроксида натрия. Затем понижают температуру до 25°C, и реакционную смесь фильтруют. Раствор доводят до крепости, достаточной для получения 586 частей водного раствора с E11=84,5, содержащего 35 частей соединения формулы (11), 56 частей соединения формулы (19) и 33 части соединения формулы (20).

Соединения (11), (19) и (20) находятся в пропорции 27% мол., 45% мол. и 28% мол., соответственно.

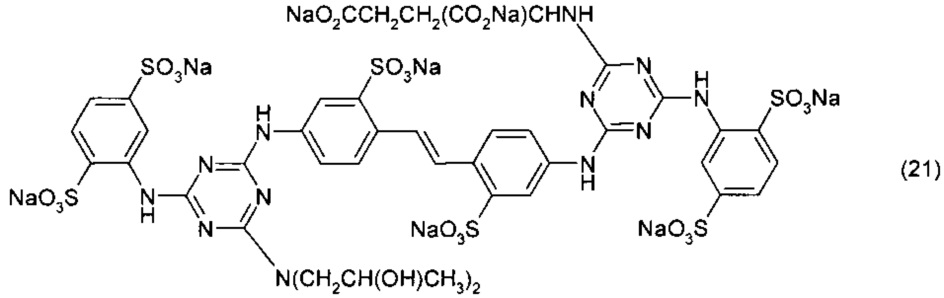

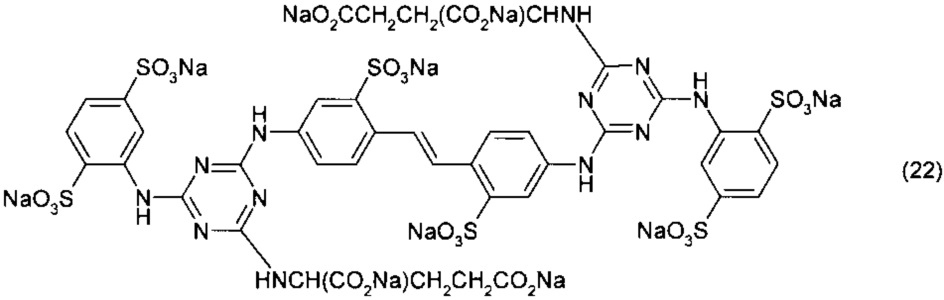

Пример приготовления 9

Следуют примеру приготовления 1 до завершения стадии 2. Затем добавляют 15,3 частей диизопропаноламина и 16,9 частей L-глютаминовой кислоты, постепенно повышают температуру примерно до 100°C и поддерживают ее на уровне 95-100°C до тех пор, пока не завершится реакция (около 4-х часов), сохраняя pH на уровне около 8-9 с помощью примерно 30% раствора гидроксида натрия. Затем понижают температуру до 25°C, и реакционную смесь фильтруют. Раствор доводят до крепости, достаточной для получения 599 частей водного раствора с E11=87,4, содержащего 28 частей соединения формулы (9), 67 частей соединения формулы (21) и 38 части соединения формулы (22).

Соединения (9), (21) и (22) находятся в пропорции 22% мол., 50% мол. и 27% мол., соответственно.

Пример нанесения на поверхность.

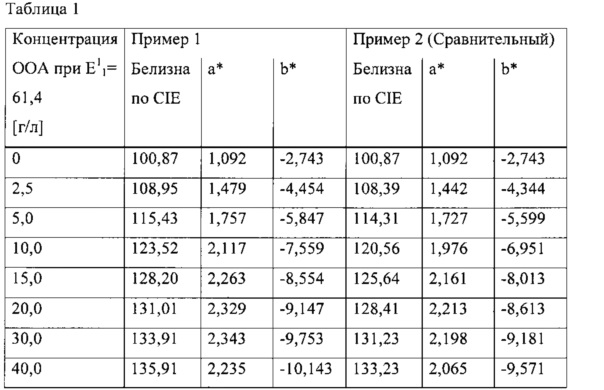

Поверхностные отбеливающие композиции получают добавлением водных растворов, полученных по примерам 1 и 2 в диапазоне концентраций от 0 до 40 г/л (от 0 до приблизительно 8,0 г/л оптического отбеливателя), к перемешиваемому водному раствору хлорида кальция (35 г/л) и анионного крахмала (50 г/л) (Penford Starch 260) при 60°C. Проклеивающему раствору дают охладиться, затем заливают его между движущимися валиками лабораторного клеильного пресса и наносят на коммерческий, проклеенный AKD (димер алкилкетена), отбеленный лист бумажной основы плотностью 75 г/м. Обработанную бумагу высушивают в течение 5 минут при 70°C в сушилке с плоской поверхностью.

Высушенную бумагу доводят до условий окружающей среды и затем измеряют белизну по CIE, используя откалиброванный спектрофотометр «Auto Elrepho». Результаты измерений приведены в таблице 1.

Результаты, приведенные в таблице 1, наглядно демонстрируют, что использование заявленных композиций позволяет достичь большей белизны и, помимо этого, добиться улучшенных характеристик красного (более высокий показатель a*) и синего (большее значение после знака минус в b*) оттенков.

Реферат

Изобретение относится к оптическому отбеливающему агенту, содержащему смесь соединений формул (3), (4) и (5)в которой R - водород или метил; Y - аминокислота, которая является производной аспарагиновой кислоты, глютаминовой кислоты или иминодиуксусной кислоты и из которой удален атом водорода аминогруппы; а М - катион щелочного металла. Изобретение также относится к оптическому отбеливающему агенту, содержащему соединение формулы (4), к способу получения оптического отбеливающего агента, к соединению формулы (4), к композиции для отбеливания поверхности бумаги и к бумаге, оптически отбеленной с помощью оптического отбеливающего агента. Технический результат: получены новые оптические отбеливающие агенты, обеспечивающие эффект отбеливания при нанесении на поверхность бумаги. 6 н. и 8 з.п. ф-лы, 1 табл., 9 пр.

Формула

Документы, цитированные в отчёте о поиске

Смеси дисульфоновых кислот триазиниламиностильбена

Концентрированные растворы оптического отбеливателя

Комментарии