Способ изготовления металлической пластины с варьируемой толщиной, способ изготовления прессованной детали и обрабатывающая машина - RU2682194C1

Код документа: RU2682194C1

Чертежи

Описание

Область техники

Настоящее изобретение относится к способу изготовления металлической пластины с варьируемой толщиной, к способу изготовления прессованной детали из металлической пластины с варьируемой толщиной и к обрабатывающей машине, используемой для того, чтобы изготавливать металлическую пластину с варьируемой толщиной.

Уровень техники

В способе изготовления стальной пластины с варьируемой толщиной, описанной в публикации заявки на патент Японии № 2015-033719, по меньшей мере, один из пары рабочих валков двухступенчатой прокатной машины формируется таким образом, что радиус варьируется в направлении вдоль окружности. Стальная пластина (металлическая пластина) вставляется между парой рабочих валков и прокатывается, и за счет этого изготавливается стальная пластина с варьируемой толщиной (металлическая пластина с варьируемой толщиной), толщина пластины которой частично варьируется.

Сущность изобретения

Тем не менее, вышеуказанный способ изготовления стальной пластины с варьируемой толщиной может варьировать толщину пластины стальной пластины только в одном направлении, ортогональном к направлению толщины пластины (только в направлении подачи стальной пластины). Таким образом, существует запас для улучшения с точки зрения обеспечения большей гибкости при задании варьирования толщины пластины.

Настоящее изобретение предоставляет способ изготовления металлической пластины с варьируемой толщиной, способ изготовления прессованной детали и обрабатывающую машину, которые обеспечивают большую гибкость при задании варьирования толщины пластины для металлической пластины с варьируемой толщиной.

Первый аспект настоящего изобретения относится к способу изготовления металлической пластины с варьируемой толщиной, причем способ изготовления включает в себя: изготовление вырезанной пластины посредством резки металлической пластины в заданную форму; и изготовление металлической пластины с варьируемой толщиной, толщина пластины которой варьируется в двух различных направлениях, ортогональных к направлению толщины пластины, посредством обработки вырезанной пластины посредством, по меньшей мере, одного из прокатки и ковки, с использованием обрабатывающей машины, включающей в себя первый рабочий валок и второй рабочий валок, радиус которых варьируется в направлении вдоль окружности и осевом направлении оси вращения.

Согласно первому аспекту настоящего изобретения, сначала вырезанная пластина изготавливается посредством резки металлической пластины (например, стальной пластины) в заданную форму. Затем, металлическая пластина с варьируемой толщиной изготавливается посредством обработки вырезанной пластины посредством, по меньшей мере, одного из прокатки и ковки с использованием (одной) обрабатывающей машины, включающей в себя пару рабочих валков (первый рабочий валок и второй рабочий валок). Здесь, радиус второго рабочего валка обрабатывающей машины варьируется в направлении вдоль окружности и осевом направлении оси вращения. Соответственно, металлическая пластина с варьируемой толщиной, изготовленная посредством обработки вырезанной пластины с использованием обрабатывающей машины, имеет толщину пластины, варьируемую в двух различных направлениях, ортогональных к направлению толщины пластины. Таким образом, согласно первому аспекту, большая гибкость обеспечивается при задании варьирования толщины пластины для металлической пластины с варьируемой толщиной.

В первом аспекте настоящего изобретения, обрабатывающая машина может содержать первый опорный валок, который располагается на противоположной стороне первого рабочего валка относительно второго рабочего валка и входит в контакт с первым рабочим валком, и второй опорный валок, который располагается на противоположной стороне второго рабочего валка относительно первого рабочего валка и входит в контакт со вторым рабочим валком. Когда металлическая пластина с варьируемой толщиной изготавливается, вырезанная пластина может обрабатываться посредством вращения первого рабочего валка в прямом и обратном направлениях в диапазоне, в котором область с постоянным радиусом первого рабочего валка входит в контакт с первым опорным валком, и вращения второго рабочего валка в прямом и обратном направлениях в диапазоне, в котором область с постоянным радиусом второго рабочего валка входит в контакт со вторым опорным валком.

Согласно этому первому аспекту, обрабатывающая машина включает в себя пару опорных валков (первый опорный валок и второй опорный валок), так что может предотвращаться или подавляться так называемая бочкообразность. Кроме того, для того чтобы обрабатывать вырезанную пластину с использованием обрабатывающей машины, первый рабочий валок вращается в прямом и обратном направлениях в диапазоне, в котором область с постоянным радиусом первого рабочего валка входит в контакт с первым опорным валком, и второй рабочий валок вращается в прямом и обратном направлениях в диапазоне, в котором область с постоянным радиусом второго рабочего валка входит в контакт со вторым опорным валком. Можно предотвращать нестабильное поведение, которое возникает, когда область с варьирующимся радиусом первого рабочего валка или второго рабочего валка входит в контакт с соответствующим опорным валком, так что пара рабочих валков может стабильно (плавно) вращаться. Как результат, пара рабочих валков позволяет придавать варьирование толщины пластины пластине, которая должна обрабатываться, с высокой точностью.

Второй аспект настоящего изобретения относится к способу изготовления металлической пластины с варьируемой толщиной, причем способ изготовления включает в себя: изготовление вырезанной пластины посредством резки металлической пластины в заданную форму; и изготовление металлической пластины с варьируемой толщиной, толщина пластины которой варьируется в двух различных направлениях, ортогональных к направлению толщины пластины, посредством последовательной обработки вырезанной пластины посредством, по меньшей мере, одного из прокатки и ковки, с использованием первой обрабатывающей машины, включающей в себя первый рабочий валок и второй рабочий валок, радиус которых варьируется в направлении вдоль окружности или осевом направлении оси вращения, и второй обрабатывающей машины, включающей в себя пару рабочих валков, которые отличаются по форме от рабочих валков (первого рабочего валка и второго рабочего валка) первой обрабатывающей машины.

Согласно второму аспекту настоящего изобретения, сначала вырезанная пластина изготавливается посредством резки металлической пластины (например, стальной пластины) в заданную форму. Затем, металлическая пластина с варьируемой толщиной изготавливается посредством последовательной обработки вырезанной пластины посредством, по меньшей мере, одного из прокатки и ковки, с использованием первой обрабатывающей машины, включающей в себя первый рабочий валок и второй рабочий валок, радиус которых варьируется в направлении вдоль окружности или осевом направлении оси вращения, и второй обрабатывающей машины, включающей в себя пару рабочих валков, которые отличаются по форме от рабочих валков первой обрабатывающей машины. Здесь, пара рабочих валков первой обрабатывающей машины и пара рабочих валков второй обрабатывающей машины отличаются друг от друга. Поскольку вырезанная пластина последовательно обрабатывается посредством первой обрабатывающей машины и второй обрабатывающей машины, может изготавливаться металлическая пластина с варьируемой толщиной, толщина пластины которой варьируется в двух различных направлениях, ортогональных к направлению толщины пластины. Таким образом, согласно второму аспекту, большая гибкость обеспечивается при задании варьирования толщины пластины для металлической пластины с варьируемой толщиной.

Во втором аспекте, когда металлическая пластина с варьируемой толщиной изготавливается, направление, в котором вырезанная пластина подается в первую обрабатывающую машину, может изменяться на направление, которое отличается от направления, в котором вырезанная пластина подается во вторую обрабатывающую машину.

Согласно этому второму аспекту, чтобы изготавливать металлическую пластину с варьируемой толщиной, направление, в котором вырезанная пластина подается в первую обрабатывающую машину, изменяется на направление, которое отличается от направления, в котором вырезанная пластина подается во вторую обрабатывающую машину. Таким образом, изменение направления подачи может изменять направление, в котором варьируется толщина пластины для вырезанной пластины, так что еще большая гибкость обеспечивается при задании варьирования толщины пластины для металлической пластины с варьируемой толщиной.

Во втором аспекте, первая обрабатывающая машина может включать в себя первый опорный валок, который располагается на противоположной стороне первого рабочего валка относительно второго рабочего валка и входит в контакт с первым рабочим валком, и второй опорный валок, который располагается на противоположной стороне второго рабочего валка относительно первого рабочего валка и входит в контакт со вторым рабочим валком. Когда металлическая пластина с варьируемой толщиной изготавливается, вырезанная пластина может обрабатываться посредством вращения первого рабочего валка в прямом и обратном направлениях в диапазоне, в котором область с постоянным радиусом первого рабочего валка входит в контакт с первым опорным валком, и вращения второго рабочего валка в прямом и обратном направлениях в диапазоне, в котором область с постоянным радиусом второго рабочего валка входит в контакт со вторым опорным валком.

Согласно этому второму аспекту, первая обрабатывающая машина содержит пару опорных валков (первый опорный валок и второй опорный валок), так что может предотвращаться или подавляться так называемая бочкообразность. Кроме того, для того чтобы обрабатывать вырезанную пластину с использованием первой обрабатывающей машины, первый рабочий валок вращается в прямом и обратном направлениях в диапазоне, в котором область с постоянным радиусом первого рабочего валка входит в контакт с первым опорным валком, и второй рабочий валок вращается в прямом и обратном направлениях в диапазоне, в котором область с постоянным радиусом второго рабочего валка входит в контакт со вторым опорным валком. Можно предотвращать нестабильное поведение, которое возникает, когда область с варьирующимся радиусом первого рабочего валка и второго рабочего валка входит в контакт с соответствующим опорным валком, так что пара рабочих валков может стабильно (плавно) вращаться. Как результат, пара рабочих валков позволяет придавать варьирование толщины пластины вырезанной пластине с высокой точностью.

Третий аспект настоящего изобретения относится к способу изготовления прессованной детали, причем способ изготовления включает в себя: изготовление частично обработанной металлической пластины с варьируемой толщиной посредством способа изготовления металлической пластины с варьируемой толщиной первого или второго аспекта; и изготовление прессованной детали посредством выполнения изгиба холодным прессованием для необработанного участка металлической пластины с варьируемой толщиной.

Согласно третьему аспекту, металлическая пластина с варьируемой толщиной изготавливается посредством способа изготовления металлической пластины с варьируемой толщиной первого аспекта или второго аспекта. Соответственно, третий аспект позволяет предлагать функциональные преимущества, идентичные функциональным преимуществам первого аспекта и второго аспекта. Затем, прессованной деталь изготавливается посредством выполнения изгиба холодным прессованием для необработанного участка металлической пластины с варьируемой толщиной. Предел текучести обработанного участка этой прессованной детали повышен посредством деформационного упрочнения, тогда как его толщина пластины уменьшена. Таким образом, согласно третьему аспекту, может изготавливаться легкая прессованной деталь, прочность которой частично повышается.

Четвертый аспект настоящего изобретения относится к обрабатывающей машины, включающей в себя первый рабочий валок и второй рабочий валок, радиус которых варьируется в направлении вдоль окружности и осевом направлении оси вращения.

При включении конфигурации, идентичной конфигурации обрабатывающей машины, описанной в первом аспекте, обрабатывающая машина четвертого аспекта может применяться к способу изготовления металлической пластины с варьируемой толщиной первого аспекта. Соответственно, четвертый аспект позволяет предлагать функциональные преимущества, идентичные функциональным преимуществам первого аспекта.

В четвертом аспекте, второй рабочий валок может включать в себя основной корпус второго валка, радиус которого является постоянным в направлении вдоль окружности и осевом направлении оси вращения, и второй кулачок, который съемным образом монтируется в части внешней периферийной поверхности основного корпуса второго валка.

Согласно этому четвертому аспекту, второй рабочий валок, радиус которого варьируется в направлении вдоль окружности и осевом направлении оси вращения, формируется посредством монтажа второго кулачка в части внешней периферийной поверхности основного корпуса второго валка, радиус которого является постоянным в направлении вдоль окружности и осевом направлении оси вращения. Поскольку второй кулачок съемным образом монтируется на основном корпусе второго валка, произвольное варьирование толщины пластины может придаваться вырезанной пластине посредством замены второго кулачка. Кроме того, второй кулачок может отдельно заменяться во время техобслуживания, что способствует повышению надежности эксплуатации.

В четвертом аспекте, радиус первого рабочего валка может варьироваться в направлении вдоль окружности и осевом направлении оси вращения.

В четвертом аспекте, первый рабочий валок может включать в себя основной корпус первого валка, радиус которого является постоянным в направлении вдоль окружности и осевом направлении оси вращения, и первый кулачок, который съемным образом монтируется в части внешней периферийной поверхности основного корпуса первого валка.

Как описано выше, способ изготовления металлической пластины с варьируемой толщиной, способ изготовления прессованной детали и обрабатывающая машина настоящего изобретения обеспечивают большую гибкость при задании варьирования толщины пластины для металлической пластины с варьируемой толщиной.

Краткое описание чертежей

Ниже описываются признаки, преимущества и техническая и промышленная значимость примерных вариантов осуществления изобретения со ссылкой на прилагаемые чертежи, на которых аналогичными ссылочными позициями обозначены аналогичные элементы, и на которых:

Фиг. 1 является видом в перспективе, иллюстрирующим процесс одноэтапной прокатки в способе изготовления металлической пластины с варьируемой толщиной (стальной пластины с варьируемой толщиной) согласно варианту осуществления настоящего изобретения;

Фиг. 2 является видом сбоку, иллюстрирующим процесс одноэтапной прокатки;

Фиг. 3 является видом в перспективе, иллюстрирующим первый этап процесса многоэтапной прокатки в способе изготовления стальной пластины с варьируемой толщиной согласно варианту осуществления настоящего изобретения;

Фиг. 4 является видом в перспективе, иллюстрирующим второй этап процесса многоэтапной прокатки в способе изготовления стальной пластины с варьируемой толщиной согласно варианту осуществления настоящего изобретения;

Фиг. 5 является видом в перспективе, иллюстрирующим третий этап процесса многоэтапной прокатки в способе изготовления стальной пластины с варьируемой толщиной согласно варианту осуществления настоящего изобретения;

Фиг. 6 является видом в перспективе материала, который должен прокатываться (стальной пластины с варьируемой толщиной), которая прокатана посредством способа изготовления стальной пластины с варьируемой толщиной предшествующего уровня техники;

Фиг. 7 является видом сверху, иллюстрирующим пример вырезки заготовок, выполняемой для стальной пластины с варьируемой толщиной, которая прокатана посредством способа изготовления стальной пластины с варьируемой толщиной предшествующего уровня техники;

Фиг. 8 является видом в перспективе, иллюстрирующим пример вырезки заготовок в процессе резки согласно варианту осуществления настоящего изобретения;

Фиг. 9 является видом в перспективе материалов-заготовок, которые комбинированно вырезаются посредством вырезки заготовок согласно варианту осуществления настоящего изобретения;

Фиг. 10 является видом в перспективе, показывающим изображение прокатки материала-заготовки согласно варианту осуществления;

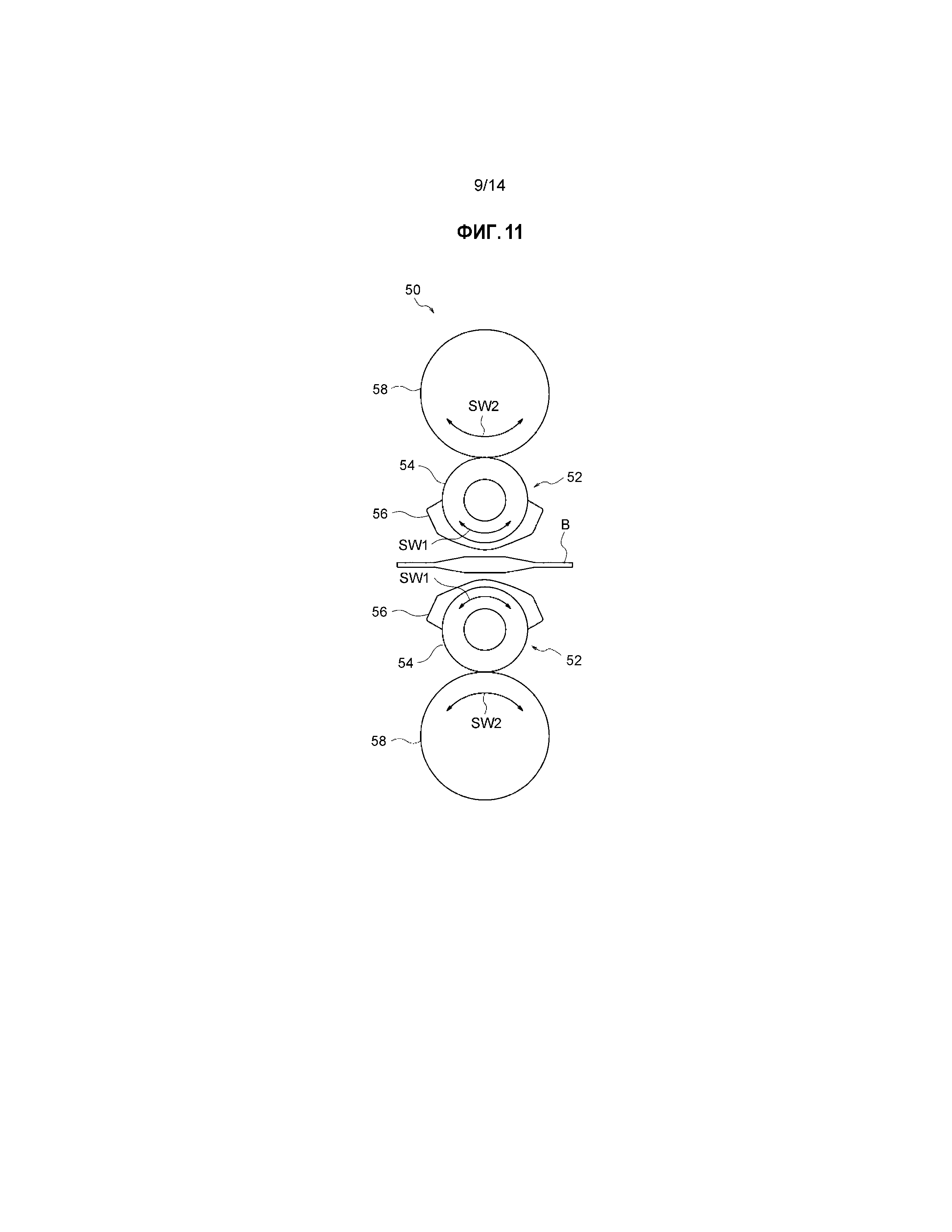

Фиг. 11 является видом сбоку, показывающим модифицированный пример обрабатывающей машины согласно варианту осуществления настоящего изобретения;

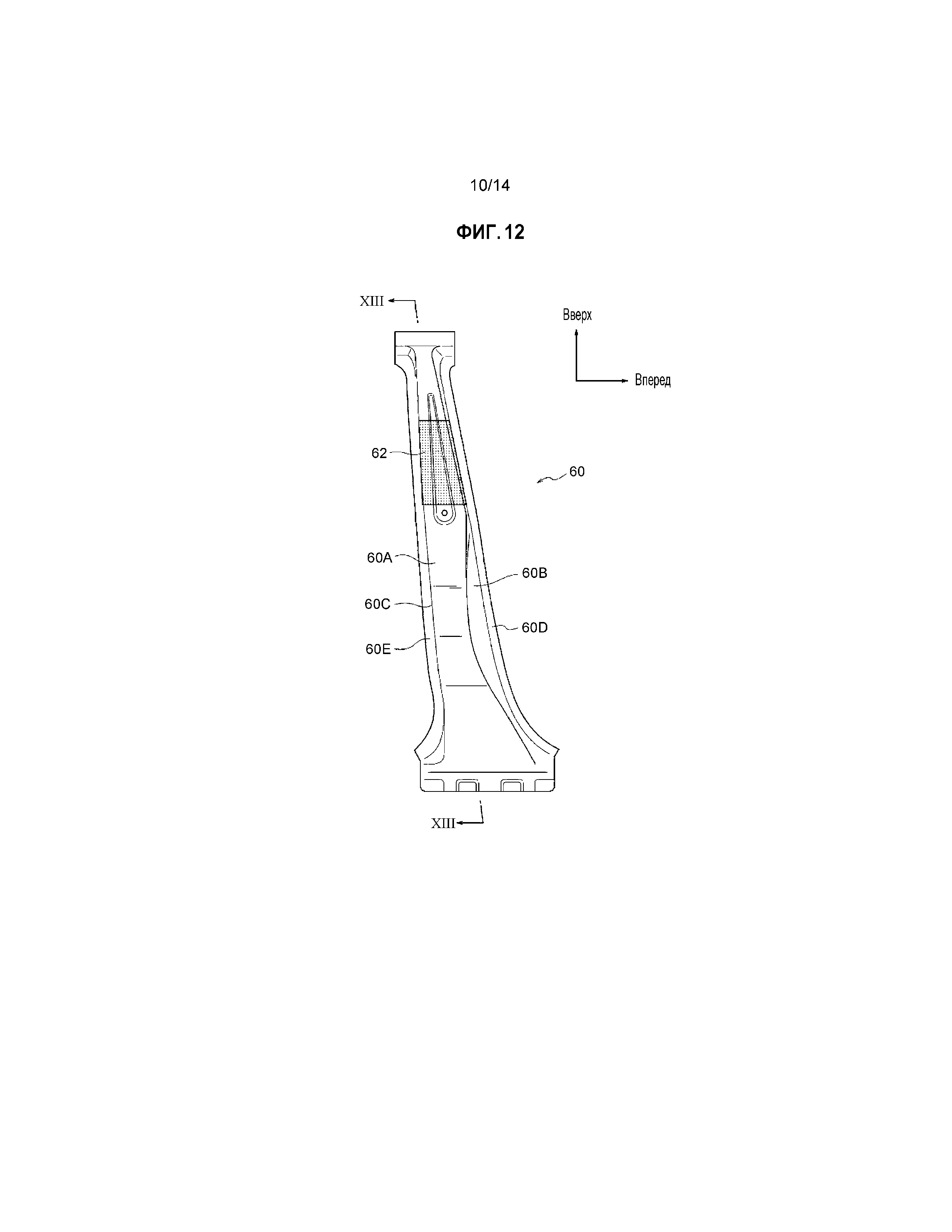

Фиг. 12 является видом спереди упрочнения средней стойки, которое изготовлено с использованием, в качестве материала, стальной пластины с варьируемой толщиной, изготовленной посредством способа изготовления стальной пластины с варьируемой толщиной согласно варианту осуществления настоящего изобретения;

Фиг. 13 является видом в сечении вдоль линии XIII-XIII по фиг. 12;

Фиг. 14 является видом в перспективе упрочнения средней стойки;

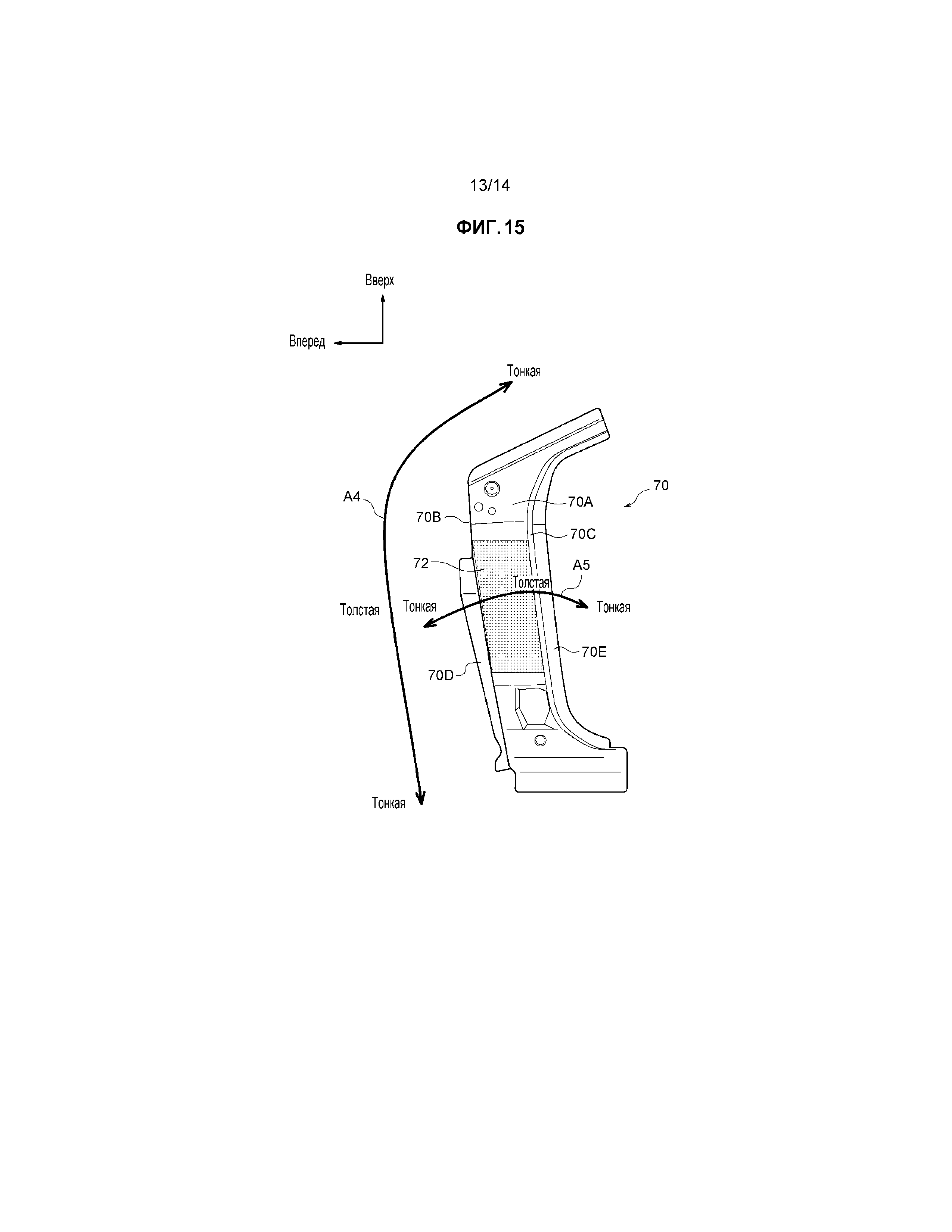

Фиг. 15 является видом спереди нижней части передней стойки, которая изготавливается с использованием, в качестве материала, стальной пластины с варьируемой толщиной, изготовленной посредством способа изготовления стальной пластины с варьируемой толщиной согласно варианту осуществления настоящего изобретения; и

Фиг. 16 является видом в перспективе передней части днища, которая изготавливается с использованием, в качестве материала, стальной пластины с варьируемой толщиной, изготовленной посредством способа изготовления стальной пластины с варьируемой толщиной согласно варианту осуществления настоящего изобретения.

Подробное описание вариантов осуществления изобретения

В дальнейшем описываются способ изготовления металлической пластины с варьируемой толщиной, способ изготовления прессованной детали и обрабатывающая машина согласно варианту осуществления настоящего изобретения с использованием фиг. 1-16. Способ изготовления металлической пластины с варьируемой толщиной согласно этому варианту осуществления представляет собой способ для изготовления стальной пластины с варьируемой толщиной (металлической пластины с варьируемой толщиной), которая используется в качестве материала для компонента кузова транспортного средства (прессованной детали), составляющей часть кузова транспортного средства транспортного средства, например, и способ имеет процесс резки и процесс прокатки (рабочий процесс). В дальнейшем в этом документе, способ изготовления металлической пластины с варьируемой толщиной согласно этому варианту осуществления называется "способом изготовления стальной пластины с варьируемой толщиной".

В процессе резки, стальная пластина (металлическая пластина), имеющая постоянную толщину пластины, вырезается в заданную форму (в этом примере, прямоугольную форму) посредством обработки прессования и т.д., и за счет этого изготавливается материал-заготовка B (вырезанная пластина, пластина, которая должна обрабатываться, или пластина, которая должна прокатываться), показанная на фиг. 1 и фиг. 3. Форма материала-заготовки B не ограничена прямоугольной формой и может представлять собой произвольную форму. Помимо этого, способ изготовления стальной пластины с варьируемой толщиной согласно этому варианту осуществления является применимым не только к стальным пластинам, но также и к другим металлическим пластинам, имеющим пластичность.

Затем, в процессе прокатки, материал-заготовка B прокатывается с использованием прокатной машины (обрабатывающей машины) (материал-заготовка B может обрабатываться посредством, по меньшей мере, одного из прокатки и ковки), и за счет этого изготавливается стальная пластина TB1 с варьируемой толщиной (см. фиг. 1 и фиг. 2) или стальная пластина TB2 с варьируемой толщиной (см. фиг. 5). Существует два типа этого процесса прокатки: процесс одноэтапной прокатки (одноэтапный рабочий процесс), показанный на фиг. 1 и фиг. 2, и процесс многоэтапной прокатки (многоэтапный рабочий процесс), показанный на фиг. 3-5, и любой из этих процессов приспосабливается. Ниже описываются эти два типа процесса прокатки.

Процесс одноэтапной прокатки

В процессе одноэтапной прокатки, показанном на фиг. 1 и фиг. 2, материал-заготовка B прокатывается посредством (одной) прокатной машины 10, чтобы изготавливать стальную пластину TB1 с варьируемой толщиной. Прокатная машина 10 представляет собой двухступенчатую прокатную машину и включает в себя пару практически столбчатых рабочих валков 12, которые размещаются поверх друг друга в позиции, параллельной друг другу. Рабочие валки 12 поддерживаются с возможностью вращения посредством корпуса (не показан) и выполнены с возможностью приводиться в действие таким образом, что они вращаются синхронно между собой посредством модуля приведения в действие (не показан). Указанный зазор (зазор, меньший толщины пластины материала-заготовки B) предоставляется между рабочими валками 12. Для удобства описания, фиг. 1 и фиг. 2 показывают рабочие валки 12 на большем расстоянии друг от друга, чем в реальности. То же применимо к фиг. 3-5.

Как показано на фиг. 1 и фиг. 2, паз 12A (придающая форму поверхность), который придает варьирование толщины пластины (форму с варьируемой толщиной) материалу-заготовке B, формируется во внешней периферийной поверхности (обрабатываемой поверхности) каждого рабочего валка 12. Паз 12A вместо этого может формироваться только в одном из рабочих валков 12. Помимо этого, придающая форму поверхность может представлять собой выступ вместо паза 12A. Паз 12A имеет форму, соответствующую целевой форме стальной пластины TB1 с варьируемой толщиной, которая должна изготавливаться посредством процесса одноэтапной прокатки. Целевая форма представляет собой форму, соответствующую варьированию толщины пластины (форму с варьируемой толщиной), требуемому для изготовления прессованной детали (компонента кузова транспортного средства транспортного средства) с использованием стальной пластины TB1 с варьируемой толщиной.

Паз 12A формируется только в части внешней периферийной поверхности каждого рабочего валка 12 в направлении вдоль окружности. Соответственно, радиус каждого рабочего валка 12 меньше в круговой области, в которой предоставляется паз 12A, чем в другой круговой области, в которой не предоставляется паз 12A. Глубина паза 12A больше в центральной части каждого рабочего валка 12 в осевом направлении, и радиус каждого рабочего валка 12 еще меньше в этой более глубокой области. Таким образом, каждый рабочий валок 12 имеет радиус, варьируемый как в направлении вдоль окружности, так и в осевом направлении. Рабочие валки 12 выполнены с возможностью приводиться в действие таким образом, что они вращаются синхронно, при поддержании всегда вертикально симметричной позиции вращения (см. стрелки R на фиг. 1 и фиг. 2). Вышеописанная форма паза 12A является простым примером и может изменяться надлежащим образом.

В процессе одноэтапной прокатки с использованием прокатной машины 10 с вышеуказанной конфигурацией, материал-заготовка B вставляется между рабочими валками 12 прокатной машины 10 и прокатывается (см. стрелку RM на фиг. 1 и фиг. 2), и в силу этого формы обрабатываемых поверхностей рабочих валков 12 впечатываются на материале-заготовке B. Таким образом, изготавливается стальная пластина TB1 с варьируемой толщиной (см. фиг. 1 и фиг. 2), толщина пластины которой варьируется в двух различных направлениях (направлениях стрелки X и стрелки Y на фиг. 1), ортогональных к направлению толщины пластины (к направлению стрелки Z на фиг. 1).

Процесс многоэтапной прокатки

С другой стороны, процесс многоэтапной прокатки включает в себя множество этапов (в этом примере, первый-третий этапы), показанных на фиг. 3-5, и стальная пластина TB2 с варьируемой толщиной изготавливается посредством последовательной прокатки материала-заготовки B с использованием множества (в этом примере, трех) прокатных машин 20, 30, 40. Прокатная машина 20 включает в себя конфигурацию, по существу идентичную конфигурации прокатной машины 10, и включает в себя пару рабочих валков 22, включающих в себя пазы 22A, сформированные во внешних периферийных поверхностях. Прокатная машина 30 включает в себя конфигурацию, по существу идентичную конфигурации прокатной машины 10, и включает в себя пару рабочих валков 32, включающих в себя пазы 32A, сформированные во внешних периферийных поверхностях. Прокатная машина 40 включает в себя конфигурацию, по существу идентичную конфигурации прокатной машины 10, и включает в себя пару рабочих валков 42, включающих в себя паз 42A, сформированный во внешних периферийных поверхностях. Только один из рабочих валков 22 вместо этого может иметь сформированный паз 22A. Только один из рабочих валков 32 вместо этого может иметь сформированный паз 32A. Только один из рабочих валков 42 вместо этого может иметь сформированный паз 42A. Помимо этого, выступы вместо пазов 22A, 32A, 42A могут предоставляться на внешних периферийных поверхностях. Рабочие валки 22, 32, 42 отличаются по форме от рабочих валков 12. Кроме того, пары рабочих валков 22, 32, 42 отличаются по форме друг от друга.

В частности, прокатная машина 20 (см. фиг. 3), используемая на первом этапе, включает в себя рабочие валки 22, радиусы которых, соответственно, варьируются в направлении вдоль окружности. Паз 22A формируется во внешней периферийной поверхности (обрабатываемой поверхности) каждого рабочего валка 22. Паз 22A формируется только в части внешней периферийной поверхности рабочего валка 22 в направлении вдоль окружности и формируется с постоянной формой вдоль осевого направления рабочего валка 22.

Прокатная машина 30 (см. фиг. 4), используемая на втором этапе, включает в себя рабочие валки 32, радиусы которых, соответственно, варьируются в осевом направлении. Паз 32A формируется во внешней периферийной поверхности (обрабатываемой поверхности) каждого рабочего валка 32. Паз 32A формируется в центральной части внешней периферийной поверхности рабочего валка 32 в осевом направлении и формируется с постоянной формой вдоль направления вдоль окружности рабочего валка 32.

Прокатная машина 40 (см. фиг. 5), используемая на третьем этапе, включает в себя рабочие валки 42, радиусы которых, соответственно, варьируются в направлении вдоль окружности. Паз 42A формируется во внешней периферийной поверхности (обрабатываемой поверхности) рабочего валка 42. Паз 42A формируется только в части внешней периферийной поверхности рабочего валка 42 в направлении вдоль окружности и формируется с постоянной формой вдоль осевого направления рабочего валка 42.

В процессе многоэтапной прокатки с использованием прокатных машин 20, 30, 40 с вышеуказанными конфигурациями, во-первых, на первом этапе, показанном на фиг. 3, материал-заготовка B вставляется между рабочими валками 22 прокатной машины 20 и прокатывается (см. стрелку RM на фиг. 3), и в силу этого формы обрабатываемых поверхностей рабочих валков 22 впечатываются на материале-заготовке B. Затем, на втором этапе, показанном на фиг. 4, материал-заготовка B1, подвергнутая первому этапу, вставляется между рабочими валками 32 обрабатывающей машины 30 и прокатывается (см. стрелку RM на фиг. 4), и в силу этого формы обрабатываемых поверхностей рабочих валков 32 впечатываются на материале-заготовке B1.

Затем, на третьем этапе, показанном на фиг. 5, во-первых, материал-заготовка B2, подвергнутая второму этапу, поворачивается 90 градусов при виде сверху (см. стрелку T на фиг. 5). Затем материал-заготовка B2 вставляется между рабочими валками 42 прокатной машины 40 и прокатывается (см. стрелку C и стрелку RM на фиг. 5). Таким образом, изготавливается стальная пластина TB2 с варьируемой толщиной (см. фиг. 5), толщина пластины которой варьируется в двух различных направлениях (направлениях стрелки X и стрелки Y на фиг. 5), ортогональных к направлению толщины пластины (к направлению стрелки Z на фиг. 5). В этом варианте осуществления, поскольку материал-заготовка B1 подвергается второму этапу перед третьим этапом, изготавливается материал-заготовка B2 (стальная пластина с варьируемой толщиной), толщина пластины которой варьируется в двух различных направлениях, ортогональных к направлению толщины пластины. Следовательно, третий этап может опускаться.

В вышеуказанном процессе многоэтапной прокатки, материал-заготовка B2 поворачивается 90 градусов при виде сверху на третьем этапе, и в силу этого направление, в котором материал-заготовка B2 подается в прокатную машину 40, изменяется на направление, которое отличается от направления, в котором материалы-заготовки B, B1 подаются в прокатные машины 20, 30. Направление подачи материала-заготовки B2 означает ориентацию материала-заготовки B2 при виде сверху относительно прокатной машины 40 в ходе прокатки материала-заготовки B2 посредством прокатной машины 40. Направление подачи материалов-заготовок B, B1 означает ориентацию материалов-заготовок B, B1 при виде сверху относительно прокатных машин 20, 30 в ходе прокатки материалов-заготовок B, B1 посредством прокатных машин 20, 30. Распределение и комбинирование работы по прокатке в процессе многоэтапной прокатки может изменяться произвольно.

Термическая обработка

Далее описывается термическая обработка для стальных пластин TB1, TB2 с варьируемой толщиной. В этом варианте осуществления, стальные пластины TB1, TB2 с варьируемой толщиной, изготовленные посредством вышеуказанного процесса прокатки (процесса одноэтапной прокатки или процесса многоэтапной прокатки), образуют заданную форму за счет изгиба в последующем процессе прессования. Тем не менее, в прокатанных участках стальных пластин TB1, TB2 с варьируемой толщиной возникает деформационное упрочнение, что представляет сложные условия для пластического формования, которое должно выполняться позднее. Следовательно, этот вариант осуществления основан на таком допущении, что термическая обработка выполняется для стальных пластин TB1, TB2 с варьируемой толщиной, подвергнутых процессу прокатки.

В частности, например, процесс прессования после процесса прокатки представляет собой процесс горячего прессования. В процессе горячего прессования, стальные пластины TB1, TB2 с варьируемой толщиной нагреваются до заданной температуры посредством высокочастотного индукционного нагрева и т.д. перед обработкой прессования. В ходе этого нагрева, деформационное упрочнение, получающееся в результате прокатки (обработки варьирования толщины), устраняется.

Например, в случае если процесс прессования после процесса прокатки представляет собой процесс холодного прессования, процесс отжига для отжига стальных пластин TB1, TB2 с варьируемой толщиной дополнительно выполняется перед процессом холодного прессования. Деформационное упрочнение устраняется в этом процессе отжига. Таким образом, хотя число процессов увеличивается посредством добавления процесса отжига, процесс отжига обеспечивает применимость стальных пластин TB1, TB2 с варьируемой толщиной в качестве обычных холоднопрессованных деталей.

Стальные пластины TB1, TB2 с варьируемой толщиной согласно этому варианту осуществления не ограничены пластинами, которые подвергаются вышеописанной термической обработке. Таким образом, можно частично повышать прочность стальных пластин TB1, TB2 с варьируемой толщиной согласно этому варианту осуществления посредством поддержания состояния деформационного упрочнения и использования преимущества повышенного предела текучести. Как результат, по сравнению с тем, если толщина пластины всей стальной пластины с варьируемой толщиной увеличивается, чтобы повышать прочность, например, может достигаться уменьшение толщины и веса стальной пластины с варьируемой толщиной.

Операции и преимущества

Далее описываются операции и преимущества этого варианта осуществления.

Согласно способу изготовления стальной пластины с варьируемой толщиной этого варианта осуществления, в процессе резки, материал-заготовка B изготавливается посредством резки стальной пластины, имеющей постоянную толщину пластины, в заданную форму. После этого выполняется процесс прокатки. Процесс прокатки представляет собой либо процесс одноэтапной прокатки, либо процесс многоэтапной прокатки. Когда процесс прокатки представляет собой процесс одноэтапной прокатки, стальная пластина TB1 с варьируемой толщиной изготавливается посредством прокатки материала-заготовки B с использованием одной прокатной машины 10, включающей в себя пару рабочих валков 12. Здесь, каждый рабочий валок 12 прокатной машины 10 имеет радиус, варьируемый в направлении вдоль окружности и осевом направлении. Соответственно, стальная пластина TB1 с варьируемой толщиной, изготовленная посредством прокатки материала-заготовки B с использованием прокатной машины 10, имеет толщину пластины, варьируемую в двух различных направлениях, ортогональных к направлению толщины пластины. Таким образом, этот способ изготовления обеспечивает большую гибкость при задании варьирования толщины пластины, чем способ изготовления стальной пластины с варьируемой толщиной, описанный в разделе "Описание предшествующего уровня техники" (в дальнейшем называемый просто "способом изготовления стальной пластины с варьируемой толщиной предшествующего уровня техники").

С другой стороны, когда процесс прокатки представляет собой процесс многоэтапной прокатки, стальная пластина TB2 с варьируемой толщиной изготавливается посредством последовательной прокатки материала-заготовки B посредством множества прокатных машин 20, 30, 40, соответственно, включающих в себя рабочие валки 22, 32, 42, радиусы которых варьируются в периферийных направлениях или осевых направлениях. Здесь, пары рабочих валков 22, 32, 42 множества прокатных машин 20, 30, 40 отличаются по форме друг от друга. Поскольку материал-заготовка B последовательно прокатывается посредством множества прокатных машин 20, 30, 40, может изготавливаться стальная пластина TB2 с варьируемой толщиной, толщина пластины которой варьируется в двух различных направлениях, ортогональных к направлению толщины пластины. Таким образом, этот способ изготовления обеспечивает большую гибкость при задании варьирования толщины пластины, чем способ изготовления стальной пластины с варьируемой толщиной предшествующего уровня техники.

Как описано выше, согласно этому варианту осуществления, независимо от того, представляет собой процесс прокатки процесс одноэтапной прокатки или процесс многоэтапной прокатки, может изготавливаться стальная пластина TB1 или TB2 с варьируемой толщиной, толщина пластины которой варьируется в двух различных направлениях, ортогональных к направлению толщины пластины (в произвольных направлениях в плоскости, ортогональной к направлению толщины пластины). Таким образом, толщина пластины компонента кузова транспортного средства, изготовленного с использованием стальной пластины TB1 или TB2 с варьируемой толщиной, может варьироваться в произвольном направлении, к примеру, в вертикальном направлении транспортного средства или в продольном направлении транспортного средства. Как результат, можно обеспечивать прочность и жесткость, требуемую для кузова транспортного средства, и при этом уменьшать вес кузова транспортного средства и за счет этого повышать эффективность расхода топлива и кинематические рабочие характеристики транспортного средства.

В процессе одноэтапной прокатки, стальная пластина TB1 с варьируемой толщиной изготавливается просто посредством прокатки материала-заготовки B с использованием одной прокатной машины 10. Таким образом, этот процесс упрощает производственный процесс и способствует снижению затрат. С другой стороны, в процессе многоэтапной прокатки, стальная пластина TB2 с варьируемой толщиной изготавливается посредством последовательной прокатки материала-заготовки B с использованием множества прокатных машин 20, 30, 40. Таким образом, сила, действующая при обработке, требуемая для того, прокатывать материал-заготовку B, может быть распределена между прокатными машинами 20, 30, 40. Соответственно, может проще обеспечиваться долговечность прокатных машин 20, 30, 40.

Кроме того, в процессе многоэтапной прокатки, направление, в котором материал-заготовка B подается в прокатную машину 40, которая представляет собой одну из множества прокатных машин 20, 30, 40, изменяется на направление, отличающееся от направления, в котором материал-заготовка B подается в другие прокатные машины 20, 30. Таким образом, изменение направления подачи может изменять направление, в котором варьируется толщина пластины материала-заготовки B, так что обеспечивается еще большая гибкость при задании варьирования толщины пластины, и стальной пластине TB2 с варьируемой толщиной может придаваться сложная форма.

В этом варианте осуществления, прокатка (обработки варьирования толщины) выполняется для материала-заготовки B (вырезанной пластины), которая может вырезаться в произвольную форму. Таким образом, направление, в котором материал-заготовка B подается в каждую прокатную машину (т.е. направление, в котором варьирование толщины пластины придается материалу-заготовке B), может задаваться произвольно без ограничения примером в вышеописанном процессе многоэтапной прокатки. Соответственно, может легко обрабатываться сложная форма с варьируемой толщиной, требуемая для компонента кузова транспортного средства, и т.д.

Кроме того, в этом варианте осуществления, прокатка выполняется для материала-заготовки B, как описано выше, что позволяет повышать эффективность использования материала по сравнению со способом изготовления стальной пластины с варьируемой толщиной предшествующего уровня техники. В частности, в способе изготовления стальной пластины с варьируемой толщиной предшествующего уровня техники, как показано на фиг. 6, прокатка (обработка варьирования толщины) выполняется для стальной пластины S (металлической полосы), которая представляет собой материал, который должен прокатываться, в состоянии, в котором стальная пластина S наматывается вокруг разматывающей катушки R1 и приемной катушки R2, и затем стальная пластина S вырезается вдоль линий L1, L2 заготовок, показанных на фиг. 6. После этого, вырезанная стальная пластина SB (см. фиг. 7) вырезается в форму P части, которая должна изготавливаться (см. фиг. 6 и фиг. 7). Таким образом, комбинированная обработка не может выполняться, если распределение толщины пластины не является симметричным относительно формы P части.

Более конкретно, в случае если прокатка выполняется для стальной пластины S, намотанной вокруг разматывающей катушки R1 и приемной катушки R2, например, пунктирная область на фиг. 6 и фиг. 7 составляет толстую часть S1 пластины, имеющую большую толщину пластины, тогда как другие области составляют тонкие части S2 пластины, имеющие небольшую толщину пластины. Множества толстых частей S1 пластины и тонких частей S2 пластины формируются с обычным шагом. Таким образом, если компоновка толстой части S1 пластины относительно формы P части является асимметричной, как показано на фиг. 6 и фиг. 7, только одна часть может вырезаться из одной стальной пластины SB, так что формируется большое количество SC обрези (части стальной пластины SB вне рамок формы P части). Следовательно, в зависимости от формы части, эффективность использования материала является очень низкой, и затраты на изготовление являются высокими.

В этом варианте осуществления, в отличие от этого, материал-заготовка B изготавливается посредством резки стальной пластины до прокатки, и прокатка выполняется для материала-заготовки B. Следовательно, как показано на фиг. 8 и фиг. 9, чтобы изготавливать материал-заготовку B, множество материалов-заготовок B могут вырезаться (так называемое комбинированное вырезание) из стальной пластины SB перед прокатыванием. После этого, вырезанный материал-заготовка B прокатывается (см. фиг. 10). Соответственно, значительно уменьшаться сформированное количество SC обрези может, и значительно повышается эффективность использования материала, так что могут уменьшаться затраты на изготовление. Фиг. 10 показывает первый этап процесса многоэтапной прокатки.

Кроме того, в этом варианте осуществления, стальные пластины TB1, TB2 с варьируемой толщиной изготавливаются посредством прокатки с использованием прокатных машин (валков), которые могут значительно уменьшать требуемую силу, действующую при обработке, по сравнению с тем, если стальная пластина с варьируемой толщиной изготавливается посредством ковки с использованием обычной прессовочной машины. В частности, например, требуется несколько десятков тысяч тонн силы, действующей при обработке, когда используется обычная прессовочная машина. В отличие от этого, когда используется прокатная машина, обработка варьирования толщины может выполняться, например, с помощью силы, действующей при обработке, не большей одной десятой относительно силы, действующей при обработке, требуемой для прессовочной машины. Альтернативно, материал-заготовка B может нагреваться до прокатки посредством прокатной машины. Таким образом, сила, действующая при обработке, дополнительно может уменьшаться, и материалу-заготовке B может придаваться более сложная форма с варьируемой толщиной.

Модифицированный пример прокатной машины 10

Далее описывается модифицированный пример прокатных машин 10, 20, 30, 40 согласно этому варианту осуществления с использованием фиг. 11. Аналогично прокатной машине 10, прокатная машина 50 этого модифицированного примера включает в себя пару рабочих валков 52. Тем не менее, каждый рабочий валок 52 включает в себя основной корпус 54 столбчатого валка, радиус которого является постоянным в направлении вдоль окружности и осевом направлении, и кулачок 56, который съемным образом монтируется в части внешней периферийной поверхности основного корпуса 54 валка. Каждый кулачок 56 имеет практически полукруглую дугообразную форму при просмотре из осевого направления основного корпуса 54 валка. Кулачок 56 имеет форму, которая придает варьирование толщины пластины (форму с варьируемой толщиной) материалу-заготовке B.

Прокатная машина 50 дополнительно включает в себя пару опорных валков 58, которые поддерживают пару рабочих валков 52 с верхней и нижней сторон. Опорные валки 58 располагаются с рабочими валками 52 между ними и располагаются напротив друг друга. Опорные валки 58 располагаются параллельно паре рабочих валков 52. Каждый опорный валок 58 находится в контакте со стороной основного корпуса 54 валка соответствующих одного из рабочих валков 52, в которых не смонтирован кулачок 56. В ходе прокатки материала-заготовки B посредством пары рабочих валков 52, опорные валки 58 предотвращают или подавляют упругую деформацию (прогиб) пары рабочих валков 52, вызываемый посредством чрезмерной силы реакции от материала-заготовки B (обрабатываемой детали). Таким образом, может предотвращаться или подавляться так называемая бочкообразность.

Чтобы прокатывать материал-заготовку B с использованием прокатной машины 50, каждый рабочий валок 52 вращается в прямом и обратном направлениях как маятник в диапазоне, в котором область с постоянным радиусом (в этом примере, область внешней периферийной поверхности основного корпуса 54 валка, в который не смонтирован кулачок 56) рабочего валка 52 входит в контакт с соответствующим одним из опорных валков 58 (см. стрелки SW1 и SW2 на фиг. 11).

Таким образом, по мере того, как прокатная машина 50 выполняет прокатку материала-заготовки B, совершенно необязательно, что рабочие валки 52 должны непрерывно вращаться в ходе прокатки. Следовательно, можно, аналогично прокатной машине 50, приспосабливать конструкцию с разделением напополам кулачков 56 (обрабатываемых частей) пары рабочих валков 52 и выполнять прокатку посредством вращения пары рабочих валков 52 как маятника в прямом и обратном направлениях. Это позволяет предотвращать нестабильное поведение, которое возникает, когда область с варьирующимся радиусом рабочего валка 52 и пары опорного валка 58 входят в контакт между собой, так что пара рабочих валков 52 может стабильно (плавно) вращаться. Как результат, пара рабочих валков 52 позволяет придавать варьирование толщины пластины материалу-заготовке B с высокой точностью.

В частности, на фиг. 5 из JP 2015-033719 А, которая раскрывает способ изготовления стальной пластины с варьируемой толщиной, показана конфигурация, в которой опорные валки 33, 34, которые отличаются по форме поперечного сечения от столбчатых рабочих валков 31, 32, предоставляются для рабочих валков 31, 32, и форма с варьируемой толщиной придается материалу, который должен прокатываться по мере того, как рабочие валки 31, 32 перемещаются вверх и вниз вдоль форм опорных валков 33, 34. Тем не менее, согласно этой конфигурации, вращение рабочих валков 31, 32 и опорных валков 33, 34 становится на мгновение очень нестабильным, когда эти валки входят в контакт между собой в углах (на концах) областей с радиусом r4 опорных валков 33, 34. По этой причине, затруднительно стабильно придавать форму с варьируемой толщиной материалу, который должен прокатываться. В этом отношении, согласно этому модифицированному примеру, форма с варьируемой толщиной может стабильно придаваться материалу-заготовке B через стабильное вращение пары рабочих валков 52.

В прокатной машине 50, рабочий валок 52, радиус которого варьируется в направлении вдоль окружности и осевом направлении, формируется посредством монтажа кулачка 56 в части внешней периферийной поверхности основного корпуса 54 валка, радиус которого является постоянным в направлении вдоль окружности и осевом направлении. Поскольку кулачок 56 съемным образом монтируется на основном корпусе 54 валка, произвольное варьирование толщины пластины может придаваться материалу-заготовке B посредством замены кулачка 56. Кроме того, кулачок 56 может отдельно заменяться во время техобслуживания, что способствует повышению надежности эксплуатации.

Примеры

Далее описываются примеры компонента кузова транспортного средства (элемента рамы транспортного средства), изготовленного с использованием стальной пластины с варьируемой толщиной согласно этому варианту осуществления, с использованием фиг. 12-16. Стрелки ВПЕРЕД, ВВЕРХ и НАРУЖУ, указываемые по мере необходимости на фиг. 12-16, указывают переднюю сторону транспортного средства, верхнюю сторону транспортного средства и внешнюю сторону в направлении ширины транспортного средства, соответственно.

Фиг. 12-14 показывает упрочнение 60 средней стойки, которое изготовлено с использованием стальной пластины с варьируемой толщиной согласно этому варианту осуществления. Упрочнение 60 средней стойки имеет: боковую стенку 60A; переднюю стенку 60B и заднюю стенку 60C, которые протягиваются, соответственно, с передней стороны и задней стороны боковой стенки 60A к внутренней стороне в направлении ширины транспортного средства; и передний фланец 60D и задний фланец 60E, которые протягиваются, соответственно, из концов передней стенки 60B и задней стенки 6°C на внутренней стороне в направлении ширины транспортного средства к противоположным сторонам.

В упрочнении 60 средней стойки, толстая часть 62 пластины (см. пунктирную область на фиг. 12-14) предоставляется в верхней части боковой стенки 60A, передней стенки 60B и задней стенки 60C, тогда как другие части имеют меньшую толщину пластины. Более конкретно, упрочнение 60 средней стойки постепенно формируется таким образом, что толщина пластины снижается к обеим сторонам толстой части 62 пластины в вертикальном направлении транспортного средства, и таким образом, что толщина пластины передней стенки 60B и задней стенки 6°C постепенно снижается к переднему фланцу 60D и заднему фланцу 60E на уровне, на котором предоставляется толстая часть 62 пластины (см. стрелки A1-A3 на фиг. 13 и фиг. 14). Таким образом, прочность верхней части упрочнения 60 средней стойки, которое защищает салон, повышается, тогда как его нижняя часть, которая поглощает энергию в случае поперечного столкновения транспортного средства и т.д., а также передний и задний фланцы 60D, 60E, которые не обязательно должны быть прочными, уменьшаются по толщине и весу.

Аналогично, фиг. 15 показывает нижнюю часть 70 передней стойки, которая изготавливается с использованием стальной пластины с варьируемой толщиной согласно этому варианту осуществления. Нижняя часть 70 передней стойки имеет: боковую стенку 70A; переднюю стенку 70B и заднюю стенку 70C, которые протягиваются, соответственно, с передней стороны и задней стороны боковой стенки 70A к внутренней стороне в направлении ширины транспортного средства; и передний фланец 70D и задний фланец 70E, которые протягиваются, соответственно, из концов передней стенки 70B и задней стенки 7°C на внутренней стороне в направлении ширины транспортного средства к противоположным сторонам. В нижней части 70 передней стойки, толстая часть 72 пластины (см. пунктирную область на фиг. 15) предоставляется в средней части боковой стенки 70A, передней стенки 70B и задней стенки 7°C в вертикальном направлении, тогда как другие части имеют меньшую толщину пластины. Нижняя часть 70 передней стойки постепенно формируется таким образом, что толщина пластины снижается от толстой части 72 пластины к обеим сторонам в вертикальном направлении транспортного средства, и таким образом, что толщина пластины передней стенки 70B и задней стенки 7°C постепенно снижается к переднему фланцу 70D и заднему фланцу 70E на уровне, на котором предоставляется толстая часть 72 пластины. Нижняя часть 70 передней стойки позволяет предлагать функциональные преимущества, идентичные функциональным преимуществам упрочнения 60 средней стойки.

С другой стороны, фиг. 16 показывает переднюю часть 80 днища, которая изготавливается с использованием стальной пластины с варьируемой толщиной согласно этому варианту осуществления. В передней части 80 днища, туннель 80A в днище, предоставленный в центральной части в направлении ширины транспортного средства, выдается к верхней стороне транспортного средства, и левая часть 80B днища и правая часть 8°C днища, расположенные по одной на каждой стороне туннеля 80A в днище в направлении ширины транспортного средства, образуют практически плоскую пластинчатую форму. В передней части 80 днища, средние части (см. пунктирные области на фиг. 16) левой части 80B днища и правой части 8°C днища в продольном направлении транспортного средства составляют тонкие части 82 пластины, имеющие меньшую толщину пластины, чем другие части.

Передняя часть 80 днища соответствует прессованной детали в настоящем изобретении и изготавливается посредством выполнения обработки холодного прессования для стальной пластины TB1 с варьируемой толщиной или стальной пластины TB2 с варьируемой толщиной без выполнения термической обработки, такой как отжиг, на них. Таким образом, тонкие части 82 пластины, т.е. участки, прокатываемые посредством способа изготовления стальной пластины с варьируемой толщиной согласно этому варианту осуществления, поддерживают состояние деформационного упрочнения после уменьшения толщины. Предел текучести тонких частей 82 пластины повышен вследствие деформационного упрочнения. Согласно передней части 80 днища, прочность средних частей левой части 80B днища и правой части 8°C днища в продольном направлении транспортного средства, которые зачастую имеют недостаточную прочность, повышается посредством деформационного упрочнения, и одновременно эти средние части уменьшаются по толщине пластины. Таким образом, прочность передней части 80 днища локально повышается, и ее вес уменьшается.

Настоящее изобретение обладает высокой универсальностью, поскольку предусмотрен широкий спектр компонентов кузова транспортного средства, в которых локальное вызывание деформационного упрочнения, как описано выше, предположительно должно иметь преимущества. Толщина пластины компонента кузова транспортного средства (части рамы транспортного средства) типично задается согласно его участку, который обязательно должен быть прочным, так что толщины пластины других участков, которые не обязательно должны быть прочными, зачастую имеют чрезмерно большую толщину пластины. Тем не менее, использование стальной пластины с варьируемой толщиной согласно настоящему изобретению позволяет исключать такой избыток толщины пластины. Таким образом, настоящее изобретение представляет собой технологию, которая является широко применимой к частям рамы транспортного средства, чтобы уменьшать вес транспортного средства.

Настоящее изобретение описано выше посредством демонстрации варианта осуществления и некоторых примеров, но изобретение может реализовываться с различными модификациями, внесенными в них в пределах объема сущности изобретения. Следует понимать, что объем права настоящего изобретения не ограничен вышеописанным вариантом осуществления.

Реферат

Изобретение относится к области прокатки. Посредством резки изготавливают металлическую пластину, имеющую постоянную толщину и заданную форму, затем пластину прокатывают посредством обрабатывающей машины, включающей первый рабочий валок и второй рабочий валок, имеющие участок с варьируемым радиусом в направлении вдоль окружности и осевом направлении и участок с постоянным радиусом, а также первый опорный валок, расположенный на противоположной стороне первого рабочего валка относительно второго рабочего валка и контактирующий с первым рабочим валком, и второй опорный валок, расположенный на противоположной стороне второго рабочего валка относительно первого рабочего валка и контактирующий со вторым рабочим валком, при этом в процессе прокатки и/или ковки первый рабочий валок вращают в прямом и обратном направлениях в диапазоне углов, в котором участок с постоянным радиусом первого рабочего валка контактирует с первым опорным валком, и второй рабочий валок вращают в прямом и обратном направлениях в диапазоне углов, в котором участок с постоянным радиусом второго рабочего валка контактирует со вторым опорным валком. Изобретение обеспечивает возможность повышения стабильности процесса и точности изделий. 3 н. и 3 з.п. ф-лы, 16 ил.

Комментарии